ГОСТ 9206-80*

______________________

* Обозначение стандарта.

Измененная редакция, Изм. N 3.

Группа Г25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШКИ АЛМАЗНЫЕ

Технические условия

Diamond powders. Specifications

ОКП 39 7300, 39 7400

Дата введения 1981-07-01

в части марок A3, АС4, АС6 - 1982-07-01

в части марок А5, АС15, АС20, АС32, AC50 - 1983-01-01

в части марки А8 и субмикропорошков - 1984-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР, Академией наук УССР

ИСПОЛНИТЕЛИ

В.А.Климов, Р.Ф.Кохан, Ю.П.Корнилов, Г.В.Семенченко, А.А.Шепелев, М.И.Пиун, Ю.И.Никитин, С.М.Уман, Э.К.Цадыковская, А.Е.Фесенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 09.12.80 N 5692

3. Срок проверки - 1989 г.,

периодичность проверки - 5 лет.

4. Стандарт полностью соответствует СТ СЭВ 682-77, СТ СЭВ 2172-80

5. ВЗАМЕН ГОСТ 9206-70

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 12.2.003-74 | 5.14 |

5.13 | |

Приложение 8 | |

ГОСТ 892-70 | Приложения 1, 3-5, 7, 10, 11 |

Приложения 8, 9 | |

ГОСТ 1050-74 | Приложение 9 |

3.13 | |

3.11; 3.12; приложения 4, 8 | |

Приложение 9 | |

ГОСТ 5072-79 | Приложения 1, 8, 9 |

Приложения 2-4, 6, 8, 9 | |

ГОСТ 6484-64 | Приложение 9 |

Приложение 1 | |

Приложение 5 | |

Приложения 1, 5, 6, 8, 10 | |

ГОСТ 7855-84 | Приложение 4 |

ГОСТ 8026-75 | Приложение 8 |

ГОСТ 9206-80 | Приложение 10 |

Приложения 10, 11 | |

5.11; приложения 2, 3, 4, 6-9, 11 | |

ГОСТ 11109-74 | Приложение 4 |

Приложения 8, 9 | |

Приложение 11 | |

Приложения 5, 8, 9 | |

6.9 | |

ГОСТ 18300-72 | Приложения 1-6, 8-11 |

Приложения 1, 3 | |

ГОСТ 19908-80 | Приложение 6 |

Приложение 8 | |

ГОСТ 21241-77 | Приложение 4 |

Приложение 8 | |

5.11, приложения 2, 6, 7 | |

ГОСТ 24104-88 | Приложения 1, 5, 6, 8-10 |

Приложения 2, 5-9 |

7. ПЕРЕИЗДАНИЕ (август 1989 г.) с Изменениями N 1, 2, утвержденными в январе 1988, в августе 1989 г. (ИУС 2-88, ИУС 8-89)

ВНЕСЕНО Изменение N 3, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол от 21.10.94 N 6). Государство-разработчик Россия. Постановлением Госстандарта России от 31.01.96 N 44 введено в действие на территории РФ с 01.04.1996

Изменение N 3 внесено изготовителем базы данных по тексту ИУС N 4, 1996 год

Настоящий стандарт распространяется на порошки из природных и синтетических алмазов, предназначенных для изготовления алмазного инструмента и применения в незакрепленном состоянии в виде паст и суспензий, и устанавливает требования к порошкам, изготавливаемым для нужд народного хозяйства и экспорта.

Требования разделов 1, 2, 3 (кроме пп.3.11-3.15), 4 (кроме пп.4.4 и 4.5), 5 и 6 являются обязательными, остальные требования настоящего стандарта являются рекомендуемыми.

(Измененная редакция, Изм. N 3).

1. КЛАССИФИКАЦИЯ

1.1. Алмазные порошки в зависимости от размера зерен и метода их получения делят на группы:

шлифпорошки - размер зерен от 3000 до 40 мкм,

микропорошки - размер зерен от 80 до 1 мкм и мельче,

субмикропорошки - размер зерен от 1,0 до 0,1 мкм и мельче.

1.2. Размер зерен каждой фракции алмазных шлифпорошков определяют номинальными размерами сторон ячеек в свету двух контрольных сит в микрометрах, причем через верхнее сито зерна должны проходить, а на нижнем задерживаться.

1.3. Размер зерен алмазных микропорошков и субмикропорошков определяют полусуммой длины и ширины прямоугольника, условно описанного вокруг проекции зерна таким образом, чтобы большая сторона прямоугольника соответствовала наибольшей длине проекции зерна.

2. МАРКИ

2.1. Алмазные шлифпорошки в зависимости от вида сырья, из которого они изготовлены, следует обозначать буквенными индексами:

А - из природных алмазов;

АС - из синтетических алмазов;

АР - из синтетических поликристаллических алмазов.

2.1.1. К буквенному обозначению шлифпорошков из синтетических поликристаллических алмазов добавляют буквенный индекс, обозначающий тип поликристаллического алмаза:

В - типа "баллас";

К - типа "карбонадо";

С - типа "спеки".

2.1.2. К буквенному обозначению шлифпорошков добавляют цифровой индекс, который выражает:

в шлифпорошках из природных алмазов - содержание зерен изометричной формы, выраженное десятками процентов;

в шлифпорошках из синтетических алмазов - среднее арифметическое значение показателей прочности на сжатие всех зернистостей определенной марки, выраженное в ньютонах;

в шлифпорошках из синтетических поликристаллических алмазов - сотую часть среднего арифметического значения показателей прочности на сжатие всех зернистостей марки, выраженную в ньютонах.

(Измененная редакция, Изм. N 2).

2.1.3. Допускается добавлять к обозначению марки шлифпорошка дополнительный индекс, характеризующий отличительные свойства этой марки (например, Т - термостойкая, Д - динамически устойчивая, О - овализованная, Н - немагнитная).

(Измененная редакция, Изм. N 1).

2.2. Алмазные микропорошки и субмикропорошки в зависимости от вида сырья, из которого они изготовлены, следует обозначать буквенными индексами:

AM - из природных алмазов;

АСМ - из синтетических алмазов.

2.2.1. При обозначении микропорошков из природных и синтетических алмазов повышенной абразивной способности индекс М должен быть заменен на индекс Н: АН, АСН.

2.2.2. К буквенному обозначению субмикропорошков добавляют цифровой индекс, обозначающий долю зерен крупной фракции в процентах.

2.3. Марки алмазных порошков, характеристика и область их применения должны соответствовать указанным в табл.1.

Таблица 1

Марка алмазного порошка | Характеристика | Рекомендуемая область применения |

Шлифпорошки | ||

А1 | Из природных алмазов, получаемые дроблением, содержащие не менее 10% изометричных зерен | Изготовление инструментов на металлических связках при обработке технического стекла, керамики, камня, бетона |

А2 | Из природных алмазов, получаемые дроблением, содержащие не менее 20% изометричных зерен | Изготовление инструментов на металлических связках при обработке технического стекла, керамики, камня, бетона |

A3 | То же, содержащие не менее 30% изометричных зерен | |

А4 | То же, содержащие не менее 40% изометричных зерен | |

А5 | Из природных алмазов, получаемые дроблением, содержащие не менее 50% изометричных зерен | Изготовление шлифовальных инструментов на металлических связках, в том числе изготовляемых гальваническим методом, для обработки камня из твердых пород, прочных бетонов, твердой керамики Изготовление правящего, бурового инструментов, инструментов для стройиндустрии и камнеобработки |

А8 | Из природных алмазов, получаемые дроблением, содержащие не менее 80% изометричных зерен | Изготовление бурового и правящего инструментов, инструментов для камнеобработки и стройиндустрии |

АС2 | Из синтетических алмазов повышенной хрупкости, зерна которых представлены агрегатами с развитой поверхностью | Изготовление инструментов на органических связках, применяемых на чистовых и доводочных операциях при обработке твердого сплава |

АС4 | То же, зерна которых представлены агрегатами и сростками | |

АС6 | Из синтетических алмазов, зерна которых представлены отдельными кристаллами с развитой поверхностью, агрегатами и сростками | Изготовление инструментов на органических, металлических, керамических связках, применяемых при обработке твердого сплава, керамики, стекла и других хрупких материалов |

АС15 | То же, зерна которых проставлены агрегатами и сростками (не более 60%), а также удлиненными кристаллами с коэффициентом формы зерен от 1,3 до 3,0 | |

АС20 | То же, зерна которых представлены агрегатами и сростками (не более 40%), а также удлиненными кристаллами с коэффициентом формы зерен от 1,3 до 3,0 | |

АС32 | Из синтетических алмазов, зерна которых представлены кристаллами, а также сростками и агрегатами (не более 15%) с коэффициентом формы зерен не более 1,2 | Изготовление инструментов на металлических связках, применяемых для шлифования камня, резания мягких горных пород, обработки стекла, рубина, лейкосапфира, ситалла, корунда, чернового хонингования |

АС50 | То же, зерна которых представлены кристаллами, а также сростками и агрегатами (не более 12%) с коэффициентом формы зерен не более 1,2 | |

AC65 | Из синтетических алмазов, зерна которых представлены кристаллами, а также сростками и агрегатами (не более 10%) с коэффициентом формы зерен не более 1,2 | Изготовление инструментов на металлических связках, применяемых при обработке природного камня, стройматериалов, горных пород средней твердости, керамики, стекла, бетона, в буровом инструменте, сверлах |

АС80 | То же, зерна которых представлены кристаллами, а также сростками (не более 8%) с коэффициентом формы зерен не более 1,1 | |

АС100 | Из синтетических алмазов, зерна которых представлены кристаллами, а также сростками (не более 6%) с коэффициентом формы зерен не более 1,1 | Изготовление инструментов на металлических связках, применяемых для резки, сверления природного камня, бетонов, стекла, керамики, правки шлифовальных кругов, обработке огнеупоров, в буровом инструменте |

АС125 | То же, зерна которых представлены кристаллами, а также сростками (не более 4%) с коэффициентом формы зерен не более 1,1 | |

АС160 | Из синтетических алмазов, зерна которых представлены кристаллами, а также сростками (не более 2%) с коэффициентом формы зерен не более 1,1 | Изготовление инструментов на металлических связках, применяемых для резки, сверления природного камня, бетона, стекла, керамики, правки шлифовальных кругов, обработке огнеупоров, в буровом инструменте |

АРВ1 | Из синтетических поликристаллических алмазов типа "баллас" | Изготовление инструментов на металлических связках, применяемых для чернового хонингования чугунов, резки и шлифования стеклопластиков и других неметаллических материалов |

АРК4 | Из синтетических поликристаллических алмазов типа "карбонадо" | Изготовление инструментов на низкотемпературных металлических связках, применяемых при резке и обработке камня низкой и средней твердости, огнеупоров |

АРС3 | Из синтетических поликристаллических алмазов типа "спеки" | Изготовление инструментов на металлических связках, применяемых при обработке природного камня, бетона, стройматериалов, правке шлифовальных кругов, бурении пород средней твердости |

АРС4 | То же, с коэффициентом формы зерен не более 1,5 | |

Микропорошки | ||

AM | Из природных алмазов нормальной абразивной способности | Доводка и полирование деталей машин и приборов из закаленных сталей, сплавов, керамики, стекла, полупроводниковых и других материалов |

АСМ | Из синтетических алмазов нормальной абразивной способности | |

АН | Из природных алмазов повышенной абразивной способности | Доводка и полирование твердых и сверхтвердых труднообрабатываемых материалов, корунда, керамики, алмазов, драгоценных камней |

АСН | Из синтетических алмазов с повышенной абразивной способностью | |

Субмикропорошки | ||

АМ5 | Из природных алмазов с содержанием крупной фракции до 5% | Сверхтонкая доводка и полирование поверхностей изделий, при обработке полупроводниковых материалов |

АСМ5 | Из синтетических алмазов с содержанием крупной фракции до 5% | |

AMI | Из природных алмазов с содержанием крупной фракции до 1% | |

АСМ1 | Из синтетических алмазов с содержанием крупной фракции до 1% | |

(Измененная редакция, Изм. N 1, 2, 3).

2.3.1. (Исключен, Изм. N 2).

Пример условного обозначения шлифпорошка из синтетических алмазов марки АС6 зернистостью 160/125:

Шлифпорошок АС6 160/125 ГОСТ 9206-80

То же, микропорошка из природных алмазов марки AM, зернистостью 40/28

Микропорошок AM 40/28 ГОСТ 9206-80

То же, субмикропорошка из природных алмазов марки АМ5 зернистостью 0,5/0,1:

Субмикропорошок АМ5 0,5/0,1 ГОСТ 9206-80

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Алмазные порошки должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Зернистость алмазных порошков

3.2.1. Шлифпорошки по зернистости должны выпускаться двух диапазонов: широкого и узкого.

3.2.2. Зернистость алмазных шлифпорошков определяют по основной фракции, преобладающей по массе, и обозначают дробью, числитель которой соответствует размеру стороны ячейки верхнего сита, знаменатель - размеру стороны ячейки нижнего сита.

Зернистость должна соответствовать указанной в табл.2.

Таблица 2

Зернистость | Размеры стороны ячейки сита в свету, мкм, при которых зерна основной фракции | |

проходят через сито | задерживаются на сите | |

Широкий диапазон зернистостей | ||

2500/1600 | 2500 | 1600 |

1600/1000 | 1600 | 1000 |

1000/630 | 1000 | 630 |

630/400 | 630 | 400 |

400/250 | 400 | 250 |

250/160 | 250 | 160 |

160/100 | 160 | 100 |

100/63 | 100 | 63 |

63/40 | 63 | 40 |

Узкий диапазон зернистостей | ||

2500/2000 | 2500 | 2000 |

2000/1600 | 2000 | 1600 |

1600/1250 | 1600 | 1250 |

1250/1000 | 1250 | 1000 |

1000/800 | 1000 | 800 |

800/630 | 800 | 630 |

630/500 | 630 | 500 |

500/400 | 500 | 400 |

400/315 | 400 | 315 |

315/250 | 315 | 250 |

250/200 | 250 | 200 |

200/160 | 200 | 160 |

160/125 | 160 | 125 |

125/100 | 125 | 100 |

100/80 | 100 | 80 |

80/63 | 80 | 63 |

63/50 | 63 | 50 |

50/40 | 50 | 40 |

3.2.3. Зернистость алмазных микропорошков и субмикропорошков определяют размерами зерен основной фракции и обозначают дробью, числитель которой соответствует наибольшему, знаменатель - наименьшему размеру зерен основной фракции.

Зернистость должна соответствовать указанной в табл.3.

Таблица 3

Зернистость | Размер зерен основной фракции, мкм |

Широкий диапазон зернистостей | |

60/28 | 60-28 |

40/20 | 40-20 |

28/14 | 28-14 |

20/10 | 20-10 |

14/7 | 14-7 |

10/5 | 10-5 |

7/3 | 7-3 |

5/2 | 5-2 |

3/1 | 3-1 |

3/0 | 3 и мельче |

2/0 | 2 и мельче |

Узкий диапазон зернистостей | |

60/40 | 60-40 |

40/28 | 40-28 |

28/20 | 28-20 |

20/14 | 20-14 |

14/10 | 14-10 |

10/7 | 10-7 |

7/5 | 7-5 |

5/3 | 5-3 |

3/2 | 3-2 |

2/1 | 2-1 |

1/0 | 1 и мельче |

1/0,5 | 1-0,5 |

0,7/0,3 | 0,7-0,3 |

0,5/0,1 | 0,5-0,1 |

0,5/0 | 0,5 и мельче |

0,3/0 | 0,3 и мельче |

0,1/0 | 0,1 и мельче |

(Измененная редакция, Изм. N 1).

3.3. Зерновой состав алмазных порошков

3.3.1. (Исключен, Изм. N 2).

3.3.2. Зерновой состав шлифпорошков должен соответствовать указанному в табл.4.

Таблица 4

| Размеры стороны ячейки сита в свету, мкм, при которых | |||||||||

Зернис- | зерна должны проходить | крупная фракция задерживается в количестве не более, % | основная фракция задерживается в количестве не менее, % | мелкая фракция проходит | ||||||

8 | 10 | 12 | 13 | 15 | 90 | 80 | 75 | |||

Широкий диапазон зернистостей | ||||||||||

2500/1600 | 3000 | 2500 | - | - | - | - | 1600 | - | - | 1250 |

1600/1000 | 2000 | 1600 | - | - | - | - | 1000 | - | - | 800 |

1000/630 | 1250 | 1000 | - | - | - | - | 630 | - | - | 500 |

630/400 | 800 | - | 630 | - | - | - | - | 400 | - | 315 |

400/250 | 500 | - | 400 | - | - | - | - | 250 | - | 200 |

250/160 | 315 | - | 250 | - | - | - | - | 160 | - | 125 |

160/100 | 200 | - | - | 160 | - | - | - | - | 100 | 80 |

100/63 | 125 | - | - | - | 100 | - | - | - | 63 | 50 |

63/40 | 80 | - | - | - | - | 63 | - | - | 40 | - |

Узкий диапазон зернистостей | ||||||||||

2500/2000 | 3000 | 2500 | - | - | 2000 | - | - | 1600 | ||

2000/1600 | 2500 | 2000 | - | - | - | 1600 | - | - | 1250 | |

1600/1250 | 2000 | 1600 | - | - | - | - | 1250 | - | - | 1000 |

1250/1000 | 1600 | 1250 | - | - | - | - | 1000 | - | - | 800 |

1000/800 | 1250 | 1000 | - | - | - | - | 800 | - | - | 630 |

800/630 | 1000 | - | 800 | - | - | - | - | 630 | - | 500 |

630/500 | 800 | - | 630 | - | - | - | - | 500 | - | 400 |

500/400 | 630 | - | 500 | - | - | - | - | 400 | - | 315 |

400/315 | 500 | - | 400 | - | - | - | - | 315 | - | 250 |

315/250 | 400 | - | 315 | - | - | - | - | 250 | - | 200 |

250/200 | 315 | - | 250 | - | - | - | - | 200 | - | 160 |

200/160 | 250 | - | - | 200 | - | - | - | 160 | - | 125 |

160/125 | 200 | - | - | 160 | - | - | - | 125 | - | 100 |

125/100 | 160 | - | - | 125 | - | - | - | 100 | - | 80 |

100/80 | 125 | - | - | 100 | - | - | - | - | 80 | 63 |

80/63 | 100 | - | - | - | 80 | - | - | - | 63 | 50 |

63/50 | 80 | - | - | - | 63 | - | - | - | 50 | 40 |

50/40 | 63 | - | - | - | 50 | - | - | 40 | - | |

Примечание. Для марок А1, А2, A3, А4 зернистостями 630/500 и мельче и для марок АС2, АС4, АС6, АС15, АС20 зернистостями 250/200 и мельче содержание основной фракции должно быть не менее 70%, крупной - не более 15%.

3.3.3. Зерновой состав микропорошков должен соответствовать указанному в табл.5.

Таблица 5

мкм

Зернистость | Размеры зерен, мкм, для фракций | ||

крупной, доля зерен которой должна быть не более 2% (широкий диапазон), не более 5% (узкий диапазон) | основной, доля зерен которой должна быть не менее 85% (широкий диапазон), не менее 70% (узкий диапазон) | мелкий, доля зерен которой должна быть не более 5% | |

| |||

60/28 | Св. 60 до 80 | От 28 до 60 | Oт 14 до 20 |

40/20 | " 40 " 60 | " 20 " 40 | " 10 " 14 |

28/14 | " 28 " 40 | " 14 " 28 | " 7 " 10 |

20/10 | " 20 " 28 | " 10 " 20 | " 5 " 7 |

14/7 | " 14 " 20 | " 7 " 14 | " 3 " 5 |

10/5 | " 10 " 14 | " 5 " 10 | " 2 " 3 |

7/3 | " 7 " 10 | " 3 " 7 | " 1 " 2 |

5/2 | " 5 " 7 | " 2 " 5 | Мельче 1 |

3/1 | " 3 " 5 | " 1 " 3 | " 1, не более 15% |

3/0 | " 3 " 5 | " 3 и мельче | - |

2/0 | " 2 " 3 | " 2 и мельче | - |

Узкий диапазон зернистостей | |||

60/40 | Св. 60 до 80 | От 40 до 60 | От 20 до 28 |

40/28 | " 40 " 60 | " 28 " 40 | " 14 " 20 |

28/20 | " 28 " 40 | " 20 " 28 | " 10 " 14 |

20/14 | " 20 " 28 | " 14 " 20 | " 7 " 10 |

14/10 | " 14 " 20 | " 10 " 14 | " 5 " 7 |

10/7 | " 10 " 14 | " 7 " 10 | " 3 " 5 |

7/5 | " 7 " 10 | " 5 " 7 | " 2 " 3 |

5/3 | " 5 " 7 | " 3 " 5 | " 1 " 2 |

3/2 | " 3 " 5 | " 2 " 3 | Мельче 2 |

2/1 | " 2 " 3 | " 1 " 2 | " 1, не более 30% |

1/0 | " 1 " 2 | От 1 и мельче, не менее 95% | - |

Примечания:

1. В микропорошках не должно быть более 2% удлиненных зерен, размер которых превышает наибольший размер зерна основной фракции не более чем в 1,5 раза, при этом общая доля крупных зерен не должна превышать 5%.

2. Пластинчатых зерен, размер которых превышает наибольший размер зерна крупной фракции не более чем в 1,1 раза для зернистостей 40/28, 3/2, 2/1, 1/0 и в 1,2 раза для остальных зернистостей не должно быть более 1%.

3. В микропорошках зернистостей 3/0 и 2/0 содержание крупной фракции не должно быть более 5%.

4. Для марок AM, АСМ узкого диапазона зернистостей содержание основной фракции должно быть не менее 67%.

3.3.4. Зерновой состав субмикропорошков должен соответствовать указанному в табл.6.

Таблица 6

Зернистость | Размеры зерен, мкм, для фракций | ||

крупной, доля зерен которой должна быть не более 1% | основной, доля зерен которой должна быть не менее 55% | мелкой, доля зерен которой должна быть не более 44% | |

1/0,5 | Св. 1,0 до 2,0 | От 1,0 до 0,5 | Мельче 0,5 |

0,7/0,3 | " 0,7 " 1,0 | " 0,7 " 0,3 | " 0,3 |

0,5/0,1 | " 0,5 " 0,7 | " 0,5 " 0,1 | " 0,1 |

0,5/0 | " 0,5 " 0,7 | " 0,5 " 0 | - |

0,3/0 | " 0,3 " 0,5 | " 0,3 и мельче, не менее 99% | - |

0,1/0 | " 0,1 " 0,3 | От 0,1 и мельче, не менее 99% | - |

Примечания:

1. Для марок АМ5 и АСМ5 содержание зерен крупной фракции должно быть не более 5%, основной - не менее 50%, мелкой - не более 45%.

2. Пластинчатых зерен, размер которых превышает наибольший размер зерна крупной фракции не более чем в 1,2 раза, не должно быть более 1%.

3.4. Марки алмазных порошков должны изготовляться следующих зернистостей, указанных в табл.7.

Таблица 7

Марка алмазного порошка | Диапазон зернистостей | Зернистость |

А1 | Широкий | От 630/400 до 63/40 |

Узкий | " 630/500 " 50/40 | |

А2 | Широкий | " 630/400 " 63/40 |

Узкий | " 630/500 " 50/40 | |

A3 | Широкий | " 630/400 " 63/40 |

Узкий | " 630/500 " 50/40 | |

А4 | Широкий | " 630/400 " 63/40 |

Узкий | " 630/500 " 50/40 | |

А5 | Широкий | " 630/400 " 63/40 |

Узкий | " 800/630 " 50/40 | |

А8 | Широкий | " 630/400 " 63/40 |

Узкий | " 1250/1000 " 50/40 | |

АС2 | Широкий | " 160/100 " 63/40 |

Узкий | " 160/125 " 50/40 | |

АС4 | Широкий | " 160/100 " 63/40 |

Узкий | " 200/160 " 50/40 | |

АС6 | Широкий | " 250/160 " 63/40 |

Узкий | " 250/200 " 50/40 | |

АС15 | Широкий | " 400/250 " 63/40 |

Узкий | " 630/500 " 50/40 | |

АС20 | Узкий | " 500/400 " 50/40 |

АС32 | " | " 630/500 " 50/40 |

АС50 | " | " 800/630 " 50/40 |

АС65 | " | " 800/630 " 63/50 |

АС80 | " | " 800/630 " 100/80 |

АС100 | " | " 800/630 " 100/80 |

АС125 | " | " 800/630 " 125/100 |

АС160 | " | " 800/630 " 125/100 |

АРВ1 | " | " 2500/2000 " 50/40 |

АРК4 | Широкий | " 2500/1600 " 63/40 |

Узкий | " 2500/2000 " 50/40 | |

APС3 | Узкий | " 2500/2000 " 50/40 |

АРС4 | Узкий | " 2000/1600 " 630/500 |

AM, ACM, АН, АСН | Широкий | " 60/28 " 2/0 |

Узкий | " 60/40 " 1/0 | |

AM1, АМ5, АСМТ, АСМ5 | " | " 1/0,5 " 0,1/0 |

3.5. Показатели прочности шлифпорошков при статическом сжатии алмазных зерен должны соответствовать указанным в табл.8.

Таблица 8

Зерни- стость | Показатель прочности при статическом сжатии, Н, не менее, для порошка марки | |||||||||||||||

AC2 | АС4 | АС6 | АС15 | АС20 | AC32 | АС50 | АС65 | АС80 | AC100 | АС125 | АС160 | APB1 | APК4 | АРС3 | АРС4 | |

Широкий диапазон зернистостей | ||||||||||||||||

2500/ 1600 | - | - | - | - | - | - | - | - | - | - | - | - | - | 882,0 | - | - |

1600/ 1000 | - | - | - | - | - | - | - | - | - | - | - | - | - | 637,0 | - | - |

1000/ 630 | - | - | - | - | - | - | - | - | - | - | - | - | - | 343,0 | - | - |

630/ 400 | - | - | - | - | - | - | - | - | - | - | - | - | - | 167,0 | - | - |

400/ 250 | - | - | - | 22,6 | - | - | - | - | - | - | - | - | - | 54,0 | - | - |

250/ 160 | - | - | 8,5 | 16,2 | - | - | - | - | - | - | - | - | - | 29,0 | - | - |

160/ 100 | 2,0 | 4,5 | 6,2 | 11,9 | - | - | - | - | - | - | - | - | - | 16,7 | - | - |

100/ 63 | 1,7 | 3,2 | 4,6 | 9,2 | - | - | - | - | - | - | - | - | - | 8,8 | - | - |

63/40 | 1,5 | 3,0 | 3,9 | 7,1 | - | - | - | - | - | - | - | - | - | 3,9 | - | - |

Узкий диапазон зернистостей | ||||||||||||||||

2500/ 2000 | - | - | - | - | - | - | - | - | - | - | - | - | 588,0 | 980,0 | 1176,0 | - |

2000/ 1600 | - | - | - | - | - | - | - | - | - | - | - | - | 392,0 | 784,0 | 931,0 | 1160,0 |

1600/ 1250 | - | - | - | - | - | - | - | - | - | - | - | - | 235,0 | 510,0 | 588,0 | 735,0 |

1250/ 1000 | - | - | - | - | - | - | - | - | - | - | - | - | 137,0 | 451,0 | 392,0 | 500,0 |

1000/ 800 | - | - | - | - | - | - | - | - | - | - | - | - | 88,0 | 367,0 | 274,0 | 350,0 |

800/ 630 | - | - | - | - | - | - | 115,0 | 149,0 | 184,0 | 230,0 | 287,0 | 368,0 | 59,0 | 245,0 | 152,0 | 190,0 |

630/ 500 | - | - | - | 32,3 | - | 71,2 | 98,0 | 127,0 | 157,0 | 196,0 | 245,0 | 313,0 | 41,0 | 157,0 | 113,0 | 145,0 |

500/ 400 | - | - | - | 29,2 | 39,2 | 58,3 | 79,4 | 103,0 | 127,0 | 159,0 | 198,0 | 254,0 | 29,0 | 113,0 | 78,0 | - |

400/ 315 | - | - | - | 24,8 | 33,3 | 49,6 | 68,0 | 88,0 | 109,0 | 136,0 | 170,0 | 217,0 | 20,0 | 73,0 | 64,0 | - |

315/ 250 | - | - | - | 20,5 | 27,4 | 41,0 | 56,0 | 73,0 | 89,0 | 112,0 | 140,0 | 179,0 | 14,7 | 49,0 | 39,0 | - |

250/ 200 | - | - | 9,2 | 17,3 | 23,5 | 34,5 | 48,0 | 64,0 | 78,0 | 98,0 | 123,0 | 157,0 | 9,8 | 34,0 | 29,0 | - |

200/ 160 | - | 6,0 | 8,0 | 15,1 | 20,6 | 31,2 | 43,0 | 56,0 | 69,0 | 86,0 | 107,0 | 137,0 | 7,8 | 24,0 | 22,5 | - |

160/ 125 | 2,2 | 5,0 | 6,8 | 13,0 | 17,6 | 25,9 | 36,0 | 47,0 | 58,0 | 72,0 | 90,0 | 115,0 | 6,4 | 20,6 | 16,7 | - |

125/ 100 | 2,0 | 4,1 | 5,8 | 10,8 | 14,7 | 21,6 | 30,0 | 39,0 | 48,0 | 60,0 | 75,0 | 98,0 | 5,4 | 14,7 | 11,8 | - |

100/ 80 | 1,8 | 3,6 | 4,9 | 9,7 | 13,2 | 18,4 | 25,0 | 32,0 | 40,0 | 50,0 | - | - | 4,7 | 9,8 | 8,8 | - |

80/63 | 1,7 | 2,9 | 4,4 | 8,6 | 11,8 | 16,2 | 22,1 | 29,0 | - | - | - | - | 3,9 | 7,8 | 5,9 | - |

63/50 | 1,6 | 2,6 | 4,1 | 7,6 | 10,3 | 14,0 | 19,6 | 25,0 | - | - | - | - | 3,4 | 5,0 | 3,9 | - |

50/40 | 1,5 | 2,5 | 3,8 | 6,5 | 8,8 | 12,3 | 17,6 | - | - | - | - | - | 2,9 | 2,9 | 2,9 | - |

3.3.2-3.3.4, 3.4, 3.5. (Измененная редакция, Изм. N 1, 2).

3.5.1. Показатели динамической прочности в условных единицах шлифпорошков зернистостью 630/500 до 125/100 должны соответствовать указанным в табл.9.

(Введен дополнительно, Изм. N 1).

(Измененная редакция, Изм. N 2).

Таблица 9

Зернистость | Показатель динамической прочности порошка, не менее, для марки | |||||

АС50 | АС65 | АС80 | АС100 | АС125 | АС160 | |

630/500 | 10 | 15 | 20 | 25 | 30 | 35 |

500/400 | 20 | 25 | 30 | 40 | 45 | 50 |

400/315 | 30 | 40 | 50 | 60 | 65 | 70 |

315/250 | 40 | 50 | 60 | 70 | 80 | 90 |

250/200 | 50 | 65 | 75 | 80 | 90 | 100 |

200/160 | 85 | 100 | 110 | 120 | 130 | 140 |

160/125 | 125 | 150 | 160 | 175 | 185 | 200 |

125/100 | 200 | - | - | - | - | - |

3.6. Массовая доля примесей в виде растворимых компонентов в шлифпорошках из синтетических алмазов не должна превышать 1%, из природных алмазов - 1,5%. В порошках марки АР массовая доля примесей не регламентируется.

3.7. Массовая доля влаги в шлифпорошках не должна превышать 0,2%.

3.8. Массовая доля примесей в виде несгораемого остатка не должна превышать в микропорошках из природных алмазов 1,5%, в микропорошках из синтетических алмазов 2,0%.

3.9. Массовая доля примесей в субмикропорошках не должна превышать 2,0%.

3.10. Массовая доля влаги в микропорошках зернистостей до 2/1 не должна превышать 0,2%; зернистостью 1/0 и субмикропорошках - не должна превышать 1,0%.

3.9, 3.10. (Измененная редакция, Изм. N 1).

3.11. Абразивная способность микропорошков и шероховатость обработанной ими поверхности должны соответствовать указанным в табл.10.

Таблица 10

Марка алмазного порошка | Зернистость | Абразивная способность, | Параметр шероховатости |

Широкий диапазон зернистостей | |||

AM, ACM | 60/28 | 3,5 | 0,200 (1,00) |

АН, АСН | 4,4 | ||

AM, ACM | 40/20 | 3,5 | 0,160 (0,80) |

АН, АСН | 4,3 | ||

AM, ACM | 28/14 | 3,2 | 0,125 (0,63) |

АН, АСН | 4,0 | ||

AM, ACM | 20/10 | 3,0 | 0,100 (0,50) |

АН, АСН | 3,8 | ||

AM, ACM | 14/7 | 2,7 | 0,080 (0,40) |

АН, АСН | 3,3 | ||

AM, ACM | 10/5 | 2,1 | 0,063 (0,32) |

АН, АСН | 2,5 | ||

AM, ACM | 7/3 | 1,6 | 0,050 (0,25) |

АН, АСН | 2,3 | ||

AM, АСМ | 5/2 | 1,0 | 0,040 (0,20) |

АН, АСН | 1,5 | ||

AM, ACM | 3/1 | - | 0,032 (0,16) |

AM, ACM | 3/0 | - | 0,032 (0,16) |

AM, ACM | 2/0 | - | 0,025 (0,125) |

Узкий диапазон зернистостей | |||

AM, ACM | 60/40 | 3,6 | 0,250 (1,25) |

АН, АСН | 4,5 | ||

AM, ACM | 40/28 | 3,6 | 0,200 (1,00) |

АН, АСН | 4,4 | ||

AM, ACM | 28/20 | 3,5 | 0,160 (0,80) |

АН, АСН | 4,3 | ||

AM, ACM | 20/14 | 3,4 | 0,125 (0,63) |

АН, АСН | 4,2 | ||

AM, ACM | 14/10 | 3,0 | 0,100 (0,50) |

АН, АСН | 3,8 | ||

AM, ACM | 10/7 | 2,6 | 0,080 (0,40) |

АН, АСН | 3,3 | ||

AM, ACM | 7/5 | 2,0 | 0,063 (0,32) |

АН, АСН | 2,8 | ||

AM, ACM | 5/3 | 1,5 | 0,050 (0,25) |

АН, АСН | 2,0 | ||

AM, ACM | 3/2 | - | 0,040 (0,20) |

AM, ACM | 2/1 | - | 0,032 (0,16) |

AM, ACM | 1/0 | - | 0,025 (0,125) |

3.12. Скорость съема материала с образцов из монокристаллического кремния, обработанного пастами из субмикропорошков, и шероховатость обработанной ими поверхности должны соответствовать указанным в табл.11.

Таблица 11

Марка алмазного порошка | Скорость съема материала, мкм/мин, | Параметр шероховатости | |||

1/0,5 | 0,7/0,3 | 0,5/0,1 | 0,5/0 | ||

AM1, ACM1 | 0,70 | 0,50 | 0,40 | 0,35 | 0,1 |

АМ5, АСМ5 | 0,65 | 0,45 | 0,35 | 0,30 | |

3.13. Установленный ресурс буровой коронки диаметром 20 мм, оснащенной шлифпорошками марки АРС3 (АРС4) зернистостью 1000/800 при сверлении шлифовального круга по ГОСТ 2424 типа 1 из зеленого карбида кремния марки 63С зернистостью 50/40 со степенью твердости СМ1 должен быть не менее 1,25 м (1,75 м при использовании порошка марки АРС4) при условиях обработки:

осевое усилие, Н | 450-500 |

частота вращения, мин | 1450±50 |

расход промывочной жидкости, л/мин | 1,2-1,5 |

3.11-3.13. (Введены дополнительно, Изм. N 1).

3.11-3.13. (Измененная редакция, Изм. N 2).

3.14. Перед отправкой потребителю порошки должны быть расфасованы в индивидуальную тару: пластмассовые или стеклянные флаконы, закрываемые пробкой или прокладкой и дополнительно завинчиваемой или закатываемой крышкой. Навинчиваемая крышка и горлышко флакона в месте их соединения должны быть оклеены пластмассовой липкой лентой или помечены сигнальным знаком, или обтянуты полиэтиленовой пленкой или тканью и обвязаны вокруг горловины нитью, концы которой расположены под этикеткой и скреплены сургучной печатью или свинцовой пломбой с клеймом ОТК;

стеклянные флаконы, закрываемые резиновыми пробками и дополнительно алюминиевыми колпачками.

3.15. Порошки всех зернистостей должны расфасовываться по 2, 5, 10, 20, 50, 100 и через каждые 100 г до 10000 г (10, 25, 50, 100, 250, 500 и через каждые 500 до 50000 кар).

Погрешность взвешивания при упаковке должна быть:

2-10 г (10-50 кар) | ±0,05 г (±0,25 кар) |

20-200 г (100-1000 кар) | ±0,10 г (±0,50 кар) |

500-1000 г (2500-5000 кар) | ±0,20 г (±1,00 кар) |

1000-5000 г (5000-25000 кар) | ±0,30 г (±1,50 кар) |

5000-10000 г (25000-50000 кар) | ±0,50 г (±2,50 кар) |

3.16. Каждая емкость с алмазным порошком должна сопровождаться этикеткой, содержащей:

наименование или товарный знак предприятия-изготовителя;

обозначение настоящего стандарта;

марку и зернистость алмазного порошка;

массу порошка в граммах (каратах);

номер партии;

штамп контролера ОТК;

дату упаковки.

3.17. Остальные требования к упаковке - по ГОСТ 18088.

3.18. Зернистость и зерновой состав алмазных шлифпорошков по ИСО 6106 указаны в приложении 12.

3.14-3.18. (Введены дополнительно, Изм. N 3).

4. ПРАВИЛА ПРИЕМКИ

4.1. Для контроля соответствия алмазных порошков требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

4.2. Приемочному контролю на соответствие требованиям п.3.7 должна подвергаться проба каждой партии одной зернистости.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Приемочному контролю на соответствие требованиям пп.2.3 (в части природных алмазов), 3.2.2, 3.2.3, 3.3.2-3.3.4, 3.8-3.10 должны подвергаться пробы каждой партии порошков всех зернистостей.

(Измененная редакция, Изм. N 2).

4.3.1. Приемочному контролю на соответствие требованиям п.3.6 должны подвергаться пробы одной зернистости каждой партии шлифпорошков.

Партия должна состоять из алмазных порошков, полученных за один технологический цикл.

Масса порошка каждой зернистости, одновременно предъявленная к приемке по одному документу, должна быть не более: шлифпорошков - 30000 г (150000 кар), микропорошков - 10000 г (50000 кар), субмикропорошков - 5000 г (25000 кар).

4.3, 4.3.1. (Измененная редакция, Изм. N 1, 2).

4.4. Приемочному контролю на соответствие требованиям пп.3.5, 3.11, 3.12 должны подвергаться пробы каждой партии порошков всех зернистостей.

4.5. Приемочному контролю на соответствие требованиям п.3.13 должны подвергаться коронки, оснащенные алмазами марки АРС3 в количестве 3 шт., изготовленных из каждой партии порошков зернистостью 1000/800.

4.4, 4.5. (Измененная редакция, Изм. N 1).

4.6. Если при приемочном контроле будет установлено несоответствие требованиям настоящего стандарта более чем по одному из контролируемых показателей, то партию не принимают.

Если установлено несоответствие требованиям настоящего стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве проб или коронок.

При наличии дефектов в повторной выборке партию не принимают.

4.7. Периодическим испытаниям на соответствие требованиям пп.2.3 (в части синтетических алмазов) и 3.5.1 должны подвергаться пробы одной зернистости не реже раза в год.

(Введен дополнительно, Изм. N 1).

4.6, 4.7. (Измененная редакция, Изм. N 2).

5. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

5.1. Метод определения зернистости и зернового состава алмазных порошков и микропорошков - по приложениям 1 и 2.

5.2. Метод определения зернового состава и содержания примесей в субмикропорошках - по технической документации, утвержденной в установленном порядке.

5.3. Метод определения коэффициента формы зерен и определения марки алмазных шлифовальных порошков - по приложению 3.

5.4. Метод определения показателя статической прочности шлифпорошков из синтетических алмазов - по обязательному приложению 4.

5.1-5.4. (Измененная редакция, Изм. N 2).

5.5. Метод определения содержания примесей в шлифпорошках и микропорошках - по обязательным приложениям 5 и 6.

5.6. Метод определения содержания влаги в алмазных порошках - по обязательному приложению 7.

5.7. Метод определения абразивной способности микропорошков - по обязательному приложению 8.

5.8. Метод определения шероховатости обработанной микропорошками поверхности - по обязательному приложению 9.

5.9. Метод определения скорости съема обрабатываемого субмикропорошками материала и шероховатости обработанной ими поверхности - по технической документации, утвержденной в установленном порядке.

5.10. Метод определения эксплуатационных показателей коронок, оснащенных шлифпорошком марки АРС3 или АРС4, - по технической документации, утвержденной в установленном порядке.

5.10.1. Метод определения динамической прочности шлифпорошков - по обязательному приложению 10.

Контроль алмазных порошков зернистостями 630/500-400/315; 160/125; 125/100 - с 01.01.91.

5.10, 5.10.1. (Измененная редакция, Изм. N 2).

5.10.2. Метод определения морфологической характеристики шлифпорошков из синтетических алмазов - по обязательному приложению 11.

5.10.1, 5.10.2. (Введены дополнительно, Изм. N 1).

5.11. Отбор проб

Шлифпорошок определенной зернистости после тщательного перемешивания высыпают на гладкую бумагу, разравнивают слоем в виде квадрата толщиной 0,5-1,5 см и делят его на квадраты со стороной около 5 см; из середины этих квадратов шпателем отбирают пробу.

Масса пробы каждой зернистости шлифпорошков марок АС15-АС160 должна быть не менее 25 г, остальных марок не менее 40 г.

Отбор проб микропорошков и субмикропорошков производят щупами для отбора проб по ГОСТ 23148* или шпателем по ГОСТ 10778.

________________

* На территории Российской Федерации действует ГОСТ 23148-98. Здесь и далее. - .

Масса пробы синтетических микропорошков должна быть не менее 10 г, синтетических субмикропорошков - не менее 8 г, природных - соответственно - не менее 2 г и не менее 1 г.

Одну половину пробы используют для проведения контроля, вторую половину после приемки порошка запечатывают во флакон и хранят не менее 6 месяцев.

(Измененная редакция, Изм. N 2).

5.12. (Исключен. Изм. N 2).

5.13. Отбор проб для контроля и испытаний по пп.5.1-5.10 следует осуществлять в респираторах по ГОСТ 12.4.028.

5.14. При проведении контроля и испытаний порошков следует соблюдать общие требования безопасной работы с оборудованием, установленные в соответствии с ГОСТ 12.2.003.

5.15. (Исключен, Изм. N 2).

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Транспортирование и хранение алмазных порошков - по ГОСТ 18088.

6.2. Срок хранения алмазных порошков - 12 мес.

Раздел 6. (Измененная редакция, Изм. N 3).

Разд.7. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ЗЕРНИСТОСТИ И ЗЕРНОВОГО СОСТАВА

АЛМАЗНЫХ ШЛИФПОРОШКОВ

1. Сущность метода

1. Сущность метода заключается в определении масс крупной, основной и мелкой фракций навески порошка, получаемых при рассеве ее на наборе контрольных сит.

2. Отбор пробы

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения контроля зернового состава шлифпорошков применяют:

а) набор контрольных сит диаметром 200, 120 или 75 мм с поддоном и крышкой, с сетками по ГОСТ 6613 высокой точности для зернистостей 630/500 и крупнее и с контрольными для зернистостей 500/400 и мельче;

б) установку для просеивания со следующей характеристикой:

ход шатуна - (25±1) мм;

число ударов отбойника в минуту - 560±50;

угол поворота сит за двойной ход шатуна - (25±5)°;

в) измерительный проектор по ГОСТ 19795;

г) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

д) комплект гирь 2-3-го классов по ГОСТ 7328*;

________________

* На территории Российской Федерации действует ГОСТ 7328-2001. Здесь и далее. - .

е) приспособление для очистки сит;

ж) совок;

з) волосяную кисточку;

и) натуральную бумажную кальку по ГОСТ 892*;

________________

* На территории Российской Федерации действует ГОСТ 892-89. Здесь и далее. - .

к) спирт этиловый ректификованный технический по ГОСТ 18300*;

________________

* На территории Российской Федерации действует ГОСТ 18300-87. Здесь и далее. - .

л) ткань миткалевой группы;

м) прибор для измерения времени, обеспечивающий погрешность не более 2%.

(Измененная редакция, Изм. N 1, 2, 3).

4. Подготовка к контролю

4.1. Перед проведением контроля собирают набор сит, соответствующий контролируемой зернистости в стопку так, чтобы сито наибольшего размера располагалось наверху, а остальные под ним в порядке убывания размеров ячеек.

5. Проведение контроля

5.1. От пробы контролируемой зернистости шлифпорошков марок АС15, АС20, АС32, AС50, AС65, АС80, АС100, AC125, АС160 отбирают методом квартования навеску массой (5,0±0,1) г, от шлифпорошков остальных марок - навеску массой (20,0±0,2) г. Навеску помещают на верхнее сито набора и закрывают крышкой. Под нижнее сито устанавливают поддон, закрепляют комплект сит на установке рассева и проводят рассев в течение 10 мин.

Порошок, оставшийся на ситах и в поддоне после рассева, начиная с верхнего сита, последовательно ссыпают на кальку и определяют его массу.

(Измененная редакция, Изм. N 1, 2).

6. Обработка результатов

6.1. Массовую долю каждой фракции пробы контролируемого порошка в процентах определяют по формулам:

![]() ;

; ![]() ;

; ![]() ;

;![]() ;

; ![]() ,

,

где ,

,

,

,

- массовые доли предельной, крупной, основной и мелкой фракций, оставшиеся на ситах 1-4 и поддоне, %;

- масса пробы порошка, отобранной для контроля, г;

,

,

,

,

- масса порошков, оставшихся на ситах 1-4 и поддоне после рассева, г.

Значение массовой доли каждой фракции округляют до одной или двух значащих цифр соответственно.

Случайная составляющая абсолютной погрешности определения массовой доли фракций не должна превышать:

±2% - для крупной фракции; |

±3% " основной " |

±1% " мелкой " (на поддоне). |

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ЗЕРНИСТОСТИ И ЗЕРНОВОГО СОСТАВА

АЛМАЗНЫХ МИКРОПОРОШКОВ

1. Сущность метода

1.1. Сущность метода заключается в определении зернового состава микропорошков подсчетом числа зерен крупной основной и мелкой фракций при измерении зерен контролируемого порошка под микроскопом при соответствующем увеличении.

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения контроля применяют:

а) микроскопы БИОЛАМ, Р15, МБР с увеличенном 120-1800

с окулярной сеткой.

Допускается применение других микроскопов, обеспечивающих указанное увеличение.

В зависимости от зернистости порошка увеличение микроскопа подбирают так, чтобы цена деления окулярной сетки в микрометрах составляла: 14,00-1,50 - для зернистостей 60/40-40/28; 6,50-1,50 - для зернистостей 28/20-20/14; 4,50-1,50 - для зернистостей 14/10-7/5; 1,50-0,35 - для зернистостей 5/3-1/0;

б) медицинский одиннадцатиклавишный счетчик;

в) капельницу по ГОСТ 25336 или медицинскую пипетку;

г) предметные стекла для микропрепаратов;

д) иммерсионную жидкость;

е) спирт этиловый ректификованный технический по ГОСТ 18300;

ж) медицинскую гигроскопическую вату по ГОСТ 5556;

з) промокательную бумагу;

и) металлический шпатель по ГОСТ 10778;

к) ткань миткалевой группы;

л) классификационный раствор;

м) металлический шпатель по ГОСТ 10778.

(Измененная редакция, Изм. N 2, 3).

4. Подготовка к контролю

4.1. Препарат для проведения контроля порошков всех зернистостей приготовляют путем нанесения порошка из пробы на предметное стекло, добавления нескольких капель классификационного раствора, разравнивания содержимого в один слой так, чтобы зерна не перекрывали друг друга. Препарат зернистостей 10/7-1/0 высушивают и наносят на него несколько капель иммерсионной жидкости.

(Измененная редакция, Иэм. N 2).

5. Проведение контроля

5.1. Подготовленный препарат помещают на предметный столик микроскопа и устанавливают соответствующее увеличение. Передвигая предметное стекло с препаратом так, чтобы исключались повторное измерение и подсчет зерен, определяют размер просмотренных зерен порошка последовательно в нескольких полях зрения микроскопа и подсчитывают их число. Измеренных зерен в препарате для каждой зернистости должно быть не менее 400 шт.

Просмотру подвергают 20-30 полей зрения при соответствующем увеличении. При нахождении одного или более зерен, размер которых превышает допустимый, контроль прекращают, при этом не следует учитывать примеси (соли кальция, хрома, железа и др.), не превышающие размер основной фракции в 2 раза для зернистостей 60/40-2/1 и в 3 раза зернистости 1/0, если их содержание не превышает 0,5%.

(Измененная редакция, Изм. N 2).

6. Обработка результатов

6.1. Долю зерен каждой фракции порошка в процентах определяют по формулам:

![]() ;

; ![]() ;

; ![]() ,

,

где ,

,

- доля зерен крупной, основной и мелкой фракций, %;

- число зерен, измеренных под микроскопом, шт.;

,

,

- число зерен крупной, основной и мелкой фракций, шт.

Значение доли каждой фракции округляется до одной или двух значащих цифр.

Случайная составляющая абсолютной погрешности определения доли фракций не должна превышать:

±1% - для крупной фракции; | |||

±3% " основной " | |||

±2% " мелкой " | |||

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ФОРМЫ ЗЕРЕН

И ОПРЕДЕЛЕНИЯ МАРКИ АЛМАЗНЫХ ШЛИФПОРОШКОВ

1. Сущность метода

1.1. За коэффициент формы алмазного зерна принимают отношение длины проекции зерна к ширине проекции.

За коэффициент формы зерен алмазного шлифпорошка принимают среднее арифметическое значение коэффициентов формы не менее 50 зерен данного порошка.

Сущность метода заключается в определении отношения длины зерна к его ширине, полученного путем измерения проекции зерна на экране часового проектора.

Изометричным считают зерно, коэффициент формы которого не превышает 1,3.

(Измененная редакция, Изм. N 1).

1.2. Сущность метода определения марки шлифпорошка из природных алмазов заключается в подсчете количества изометричных зерен в контролируемой пробе.

(Введен дополнительно, Изм. N 1).

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения анализа применяют:

а) измерительный проектор с увеличением 10, 20, 50, 100 и 200 по ГОСТ 19795;

б) сетку для измерения зерен с ценой деления 1 мм размером 100х100 мм;

в) предметное стекло 80х80 мм;

г) металлический шпатель по ГОСТ 10778;

д) натуральную бумажную кальку по ГОСТ 892;

е) кисточку;

ж) спирт этиловый ректификованный технический по ГОСТ 18300;

з) медицинскую гигроскопическую вату по ГОСТ 5556.

(Измененная редакция, Изм. N 2).

4. Подготовка к контролю

4.1. От пробы отбирают точечным методом 200-300 зерен. Алмазы помещают на предметное стекло в сухом виде и разравнивают в один слой так, чтобы зерна не перекрывали друг друга.

Устанавливают соответствующее увеличение проектора, которое должно быть:

10 |

20 |

50 |

100 |

200 |

(Измененная редакция, Изм. N 2).

5. Проведение контроля

5.1. Предметное стекло с препаратом помещают на предметный столик проектора и закрепляют на экране проектора сетки, при помощи которой замеряют зерна. Определяют длину и ширину зерен последовательно в нескольких полях зрения, передвигая предметное стекло с препаратом так, чтобы исключились повторные измерения и подсчет зерен.

В одном препарате должно быть измерено не менее 50 зерен.

6. Обработка результатов

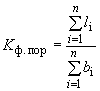

6.1. Коэффициент формы зерен порошка (![]() ) определяют по формуле

) определяют по формуле

,

,

где - длина проекции отдельного зерна;

- ширина проекции отдельного зерна;

- число измеренных зерен, равное 50.

Полученное значение коэффициента формы зерен порошка округляют до двух значащих цифр.

6.2. Долю изометричных зерен в контролируемой пробе () в процентах определяют по формуле

![]() ,

,

где - число изометричных зерен в пробе,

- число измеренных зерен.

6.3. Цифровой индекс марки шлифпорошка из природных алмазов () определяют по формуле

![]() ,

,

где - доля изометричных зерен в контролируемой пробе.

Полученное значение цифрового индекса марки шлифпорошка из природных алмазов округляют до одной значащей цифры следующего ряда: 1, 2, 3, 4, 5, 8.

6.2, 6.3. (Введены дополнительно, Изм. N 1).

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 4

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ СТАТИЧЕСКОЙ ПРОЧНОСТИ

ШЛИФПОРОШКОВ ИЗ СИНТЕТИЧЕСКИХ АЛМАЗОВ

1. Сущность метода

1.1. Сущность метода заключается в определении значения статической нагрузки, разрушающей алмазные зерна, помещаемые между двумя параллельными пластинами.

2. Отбор проб

2.1. Для испытаний попользуют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для определения показателя статической прочности шлифпорошков применяют:

а) разрывную машину модели РМУ-05-1 по ГОСТ 7855, оборудованную реверсом для получения сжимающих усилий и бинокулярным микроскопом;

б) разрывную машину модели РМУ-005-1 по ГОСТ 7855, оборудованную реверсом для получения сжимающих усилий и бинокулярным микроскопом;

в) прибор ДА-2 или ДА-2М конструкции ИСМ АН УССР; прибор ПА-6М для марок АС2-АС6 зернистостями от 100/80 до 50/40;

г) обоймы с пластинами из твердого сплава марки ВК6 диаметром не более 8 мм и высотой не более 5 мм с параметром шероховатости рабочей поверхности не более 0,400 мкм по ГОСТ 2789;

д) обоймы с корундовыми (лейкосапфировыми) пластинами размерами 4х4х2 мм или цилиндры размерами 5х1,5 мм с параметром шероховатости 0,04 мкм;

е) медицинский пинцет по ГОСТ 21241;

ж) препарировальную иглу;

з) пластину из матового стекла;

и) металлический шпатель по ГОСТ 10778;

к) клеевую кисточку;

л) натуральную бумажную кальку по ГОСТ 892;

м) гигроскопическую медицинскую вату по ГОСТ 5556;

н) спирт этиловый ректификованный технический по ГОСТ 18300;

о) бытовую марлю по ГОСТ 11109*.

______________

* На территории Российской Федерации действует ГОСТ 11109-90. - .

(Измененная редакция, Изм. N 1, 2, 3).

4. Подготовка к контролю

4.1. Из пробы отбирают точечным методом 200-300 зерен.

Отбор зерен порошков зернистостью 80/63 и мельче проводят под микроскопом.

(Измененная редакция, Изм. N 2).

4.1а. Для порошков марок АС2-АС20, АРВ1, АРС3, АРС4, АРК4 испытанию подвергают 50 зерен, для порошков марок АС32-AС160 испытанию подвергают дважды по 50 зерен. При испытании порошков на приборе ПА-6М берут дважды по 100 зерен.

(Введен дополнительно, Изм. N 2).

4.2. Шлифпорошки, показатель прочности которых превышает 245 Н, следует контролировать на разрывной машине РМУ-05-1.

Шлифпорошки, показатель прочности которых находится в интервале от 24,5 до 245 Н, следует контролировать на разрывной машине РМУ-005-1.

Шлифпорошки, показатель прочности которых менее 24,5 Н, следует контролировать на приборе ДА-2 или ДА-2М.

Допускается использовать другие аналогичные приборы или установки, снабженные силоизмерительными приборами, с одноосным сжатием, обеспечивающие погрешность измерения ±3,0%.

(Измененная редакция, Изм. N 2, 3).

5. Проведение контроля

5.1. Обойму с зернами устанавливают на столе разрывной машины или прибора под верхней опорой так, чтобы зерно, лежащее на нижней пластине, находилось в поле зрения микроскопа.

5.2. Включают механизм нагружения и наблюдают в микроскоп момент разрушения зерна.

(Измененная редакция, Изм. N 2).

5.3. (Исключен, Изм. N 2).

5.4. Разрушенным считают зерно, в котором неразрушенная часть составляет менее половины его первоначального размера. Если зерно разрушено не полностью, повторно включают механизм нагружения для окончательного разрушения зерен.

5.5. (Исключен, Изм. N 2).

5.6. Испытание всех последующих зерен проводят в соответствии с пп.5.2; 5.4.

(Измененная редакция, Изм. N 2).

5.7. Корундовые и твердосплавные пластины по мере разрушения их поверхности заменяют новыми или перешлифовывают.

6. Обработка результатов

6.1. Средний показатель прочности порошка определяют по результатам последовательного разрушения отобранных зерен по формуле:

,

,

где - значение разрушающей нагрузки отдельного зерна, Н;

- число разрушенных зерен.

При использовании прибора ПА-6М среднее значение показателя прочности умножают на коэффициент 1,353.

Примечание. Если прочность по двум испытаниям соответствует различным маркам, то проводят третье испытание и присваивают марку по среднему арифметическому значению показателей прочности, полученное в трех испытаниях. Расхождение значения показателя прочности не должно превышать ±10%.

6.2. Результаты определения показателя прочности алмазного шлифпорошка заносят в протокол по форме:

Порядковый номер зерна | Разрушающая нагрузка, Н | Примечание |

1 |

|

Дата | Марка | |||

Контролер | ||||

Раздел 6. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РАСТВОРИМЫХ ПРИМЕСЕЙ

В АЛМАЗНЫХ ШЛИФПОРОШКАХ

1. Сущность метода

1.1. Сущность метода заключается в растворении примесей в порошках хлорной кислотой и определении разности масс навески контролируемого порошка до и после обработки кислотой.

2. Отбор проб

2.1. Для испытаний используют пробу одной зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения испытаний применяют:

а) вытяжной шкаф;

б) лабораторный сушильный шкаф;

в) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

г) гири 2-3-го классов по ГОСТ 7328;

д) электрическую плитку по ГОСТ 14919;

е) термическую коническую колбу вместимостью 100 мл;

ж) выпарительную фарфоровую чашку вместимостью 250 мл;

з) термостойкий стеклянный стакан вместимостью 300 мл;

и) сифон из стеклянной трубки диаметром 5 мм;

к) эксикатор с влагопоглощающим вкладышем по ГОСТ 25336;

л) универсальную индикаторную бумагу;

м) дистиллированную воду по ГОСТ 6709;

н) хлорную кислоту, 57%-ный раствор;

о) спирт этиловый ректификованный технический по ГОСТ 18300;

п) натуральную бумажную кальку по ГОСТ 892;

р) металлический шпатель по ГОСТ 10778;

с) волосяную кисточку.

(Измененная редакция, Изм. N 1, 2, 3).

4. Подготовка к контролю

4.1. Взвесить навеску массой 12-13 г и высушить до постоянной массы в сушильном шкафу, а затем охладить в эксикаторе до комнатной температуры.

(Измененная редакция, Изм. N 2).

5. Проведение контроля

5.1. Взвешивают две навески контролируемого порошка массой по 5 г с погрешностью ±0,0005 г и помещают каждую в коническую колбу. Добавляют 50 мл хлорной кислоты и кипятят на электрической плите в вытяжном шкафу в течение 1,5-2,5 ч до окончания реакции.

(Измененная редакция, Изм. N 1).

5.2. Снимают колбы с плитки, охлаждают до температуры окружающей среды и добавляют 50 мл дистиллированной воды. После полного осаждения порошка на дно колбы сливают жидкость в стакан и переносят порошок из колбы струей воды в фарфоровую чашку. Допускается другой способ промывки алмазного порошка.

5.3. Спустя 10-15 мин воду из чашки сливают в тот же стакан. После оседания порошка в стакане сифонированием удаляют из него воду, а оставшийся порошок промывают спиртом и присоединяют к основной пробе, находящейся в чашке. Затем промывают порошок спиртом до нейтральной реакции. Высушивают пробу до постоянной массы в течение 30 мин, не менее, при температуре (110±10) °С, охлаждают до температуры окружающей среды в эксикаторе и определяют массу порошка на аналитических весах с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 1).

5.4. Погрешность определения массовой доли растворимых примесей в шлифпорошках не должна превышать ±10%.

6. Обработка результатов

6.1. Массовую долю растворимых примесей () в процентах вычисляют по формуле

![]() ,

,

где - масса порошка до испытаний, г;

- то же, после испытаний, г.

За результат определения массовой доли растворимых примесей в алмазных шлифпорошках принимают среднее арифметическое значение двух определений. При этом случайная составляющая погрешностей определения не должна превышать ±5%.

7. Техника безопасности

7.1. Хлорная кислота взрывоопасна, поэтому необходимо применять следующие меры предосторожности:

порошок тщательно высушить;

порошок следует помещать только в чистую сухую колбу из термостойкого стекла;

все работы, связанные с нагревом хлорной кислотой, следует проводить в специальном вытяжном шкафу без деревянных деталей;

горячие колбы с кислотой следует переносить только металлическими щипцами;

не допускать контакта паров хлорной кислоты с резиной, тканями, деревом и другими органическими веществами.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 6

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В АЛМАЗНЫХ МИКРОПОРОШКАХ

1. Сущность метода

1.1. Сущность метода заключается в сжигании навески микропорошка и определении разности масс до и после сжигания.

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения испытаний применяют:

а) муфельную печь;

б) лабораторный сушильный шкаф;

в) фарфоровые или термокорундовые тигли размерами 15х10х2 мм по ГОСТ 19908*;

______________

* На территории Российской Федерации действует ГОСТ 19908-90. - .

г) эксикатор с влагопоглощающим вкладышем по ГОСТ 25336;

д) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

е) гири 2-3-го классов по ГОСТ 7328;

ж) волосяную кисточку;

з) (Исключен, Изм. N 3);

и) щуп для отбора проб по ГОСТ 23148;

к) вату медицинскую по ГОСТ 5556;

л) марлю бытовую;

м) спирт этиловый ректификованный технический по ГОСТ 18300;

н) металлический шпатель по ГОСТ 10778.

(Измененная редакция, Изм. N 1, 2, 3).

4. Проведение контроля

4.1. От пробы алмазного микропорошка, предназначенной для испытания, отбирают две навески массой по (0,2±0,0005) г. Каждую навеску взвешивают в фарфоровом тигле, предварительно прокаленном до постоянной массы и взвешенном. Помещают тигли с порошком в муфельную печь и прокаливают до постоянной массы при температуре (900±10) °С не менее 6 ч, а затем охлаждают их в эксикаторе до температуры окружающей среды и определяют массу с погрешностью ±0,0005 г.

Погрешность определения массовой доли несгораемых примесей в микропорошках не должна превышать ±10%.

(Измененная редакция, Изм. N 1, 2).

5. Обработка результатов

Массовую долю несгораемых примесей () в процентах вычисляют по формуле

![]() ,

,

где - масса прокаленного тигля, г;

- масса тигля с навеской порошка, г;

- масса тигля с несгораемым остатком, г.

За результат определения массовой доли несгораемых примесей в алмазных микропорошках принимают среднее арифметическое значение двух определений. При этом случайная составляющая погрешность определения не должна превышать ±5%.

ПРИЛОЖЕНИЕ 7

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВЛАГИ В АЛМАЗНЫХ ПОРОШКАХ

1. Сущность метода

1.1. Сущность метода заключается в определении разности масс навески порошка до и после сушки.

2. Отбор проб

2.1. Для испытания используют пробу одной зернистости шлифпорошка и пробы каждой зернистости микропорошка и субмикропорошка по п.5.11.

(Измененная редакция, Изм. N 2).

2.2. (Исключен, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения испытания применяют:

а) лабораторный сушильный шкаф;

б) аналитические весы 2-го класса с погрешностью измерения ±0,0005 г;

в) эксикатор с влагопоглошающим вкладышем по ГОСТ 25336;

г) стеклянный стаканчик с притертой крышкой;

д) натуральную бумажную кальку по ГОСТ 892;

е) (Исключен, Изм. N 3);

ж) волосяную кисточку;

з) металлический шпатель по ГОСТ 10778;

и) металлический шпатель по ГОСТ 10778.

(Измененная редакция, Изм. N 2, 3).

4. Проведение контроля

4.1. Навеску шлифпорошка массой 2,0 г, микропорошка и субмикропорошка массой 1,0 г помещают в предварительно высушенные до постоянной массы и взвешенные стаканчики с притертой крышкой.

Определяют массу стаканчика с навеской порошка с погрешностью ±0,0005 г.

Помещают стаканчик с порошком в сушильный шкаф и высушивают его до постоянной массы при температуре 100-110 °С в течение 1,5-2 ч, затем охлаждают до температуры окружающей среды в эксикаторе и определяют массу порошка с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 2).

5. Обработка результатов

Массовую долю влаги () в процентах определяют по формуле

![]() ,

,

где - масса стаканчика, г;

- масса стаканчика с порошком до испытания, г;

- масса стаканчика с порошком после испытания, г.

За результат принимают среднее арифметическое значение двух определений. При этом случайная погрешность определения не должна превышать ±5%.

ПРИЛОЖЕНИЕ 8

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ АБРАЗИВНОЙ СПОСОБНОСТИ

АЛМАЗНЫХ МИКРОПОРОШКОВ

1. Сущность метода

1.1. Сущность метода заключается в определении отношения массы сошлифованного с образца материала к массе израсходованного при этом алмазного микропорошка при установленном режиме испытания.

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения испытания применяют:

а) установку УАС-2М конструкции ИСМ с характеристикой:

частота вращения планшайбы (100±8) об/мин;

число двойных ходов блока с образцами по планшайбе в минуту 59±5;

длина хода (50±2) мм;

суммарная масса груза, прижимающего образцы к планшайбе, (2±0,05) кг;

б) планшайбу из керамики марки 22ХС, не менее, диаметром не менее 110 мм и толщиной не более 15 мм;

в) металлический блок диаметром 50 мм, толщиной 4 мм;

г) три образца из рубина-10 по ГОСТ 22029 или лейкосапфира в виде цилиндров или прямоугольных призм, каждый с площадью основания 100-110 мм и высотой не более 10 мм;

д) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

е) поверочную линейку 1-го класса;

ж) набор щупов N 1 и 2 по ГОСТ 882;

з) прибор для измерения времени, обеспечивающий погрешность не более 2%;

и) бытовую электроплитку по ГОСТ 14919;

к) металлический шпатель по ГОСТ 10778;

л) капельницу по ГОСТ 25336 или медицинскую пипетку;

м) медицинскую гигроскопическую вату по ГОСТ 5556;

н) шеллак по технической документации, утвержденной в установленном порядке, или клей БФ-2 по ГОСТ 12172;

о) бензин марки Б70 по ГОСТ 1012 (допускается спирт этиловый ректификованный технический по ГОСТ 18300);

п) индустриальное масло марки 12 по ГОСТ 20799;

р) гири 2-3-го классов по ГОСТ 7328.

(Измененная редакция, Изм. N 1, 2, 3).

4. Подготовка к испытанию

4.1. От пробы контролируемого порошка отбирают две навески по 0,01 г с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 2).

4.2. Обрабатывают рабочую поверхность планшайбы алмазным кругом до параметра шероховатости 0,32 мкм по ГОСТ 2789.

4.3. Приклеивают три корундовых образца шеллаком или клеем БФ-2 по краю металлического блока на равном расстоянии друг от друга.

4.4. Вставляют блок в обойму, закрепляют и регулируют механизм, перемещающий блок по планшайбе так, чтобы длина хода блока соответствовала 50 мм.

(Измененная редакция, Изм. N 1).

4.5. Притирают рабочие поверхности образцов к поверхности планшайбы алмазным порошком зернистостью, одинаковой с зернистостью испытуемого порошка, в смеси с индустриальным маслом.

4.6. Извлекают блок из обоймы, протирают его и планшайбу ватой, смоченной бензином или спиртом, и высушивают на воздухе до температуры окружающей среды в течение 10 мин.

(Измененная редакция, Изм. N 2).

4.7. Взвешивают блок с образцами с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 1).

5. Проведение испытания

5.1. Навеску алмазного порошка массой 0,01 г помещают на середину планшайбы, добавляют 10 капель индустриального масла и размешивают металлическим шпателем до образования равномерной суспензии.

5.2. Блок с образцами вставляют в обойму, опускают на планшайбу, устанавливают на обойму груз и соединяют ее с механизмом установки.

5.3. Устанавливают реле времени на продолжительность испытания 60 мин (или включают секундомер) и включают установку.

Через 30 мин после включения установки добавляют 2-3 капли индустриального масла.

5.4. Через 60 мин установку отключают, снимают груз, извлекают блок из обоймы, удаляют с образцов и планшайбы ватой, смоченной бензином или спиртом, отработанную суспензию и шламы и высушивают их на воздухе до температуры окружающей среды в течение 10 мин.

5.5. Взвешивают блок с образцами с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 1).

5.6. Берут вторую навеску массой 0,01 г и повторяют испытания по пп.5.1-5.5.

5.7. Периодически, не реже чем через 50 испытаний, следует проверять линейкой и щупом износ средней части планшайбы. При износе более 0,4 мм планшайбу снимают с установки и обрабатывают в соответствии с п.4.2.

5.8. После шлифования планшайбы бывшие в употреблении корундовые образцы притирают к поверхности планшайбы в соответствии с п.4.5.

5.9. Погрешность измерения абразивной способности алмазных микропорошков не должна превышать ±10%.

6. Обработка результатов

6.1. Абразивную способность () определяют по формуле

![]() ,

,

где - масса навески контролируемого порошка, г;

- масса блока с корундовыми образцами до испытания, г;

- масса блока с корундовыми образцами после испытания, г.

За результат измерений абразивной способности микропорошка принимают среднее арифметическое значение двух определений. При этом случайная составляющая погрешности измерений не должна превышать ±5%.

ПРИЛОЖЕНИЕ 9

Обязательное

МЕТОД ИСПЫТАНИЯ АЛМАЗНЫХ МИКРОПОРОШКОВ

НА ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ИМИ ПОВЕРХНОСТИ

1. Сущность метода

1.1. Сущность метода заключается в определении параметров шероховатости поверхностей образцов из твердого сплава, обработанных микропорошками определенной зернистости.

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

Для проведения испытания применяют:

а) установку УАС-2М конструкции ИСМ с характеристикой:

частота вращения шланшайбы (притира) (100±8) об/мин;

число двойных ходов шлифуемых образцов по планшайбе в минуту 59±5;

длина хода (50±2) мм;

суммарная масса груза, прижимающего образцы к планшайбе, (2±0,05) кг;

б) планшайбу из стали марки 10 по ГОСТ 1050, диаметром (110±1) мм, толщиной не более 15 мм;

______________

* На территории Российской Федерации действует ГОСТ 1050-88. - .

в) образцы из твердого сплава марки Т15К6 или ВК6 по ГОСТ 3882 в виде цилиндра или прямоугольной призмы с площадью основания 100-110 мм и высотой не более 10 мм;

г) металлический блок диаметром 50 мм и толщиной 4 мм;

д) профилограф-профилометр, профилометр, микроинтерферометр;

е) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

ж) прибор для измерения времени, обеспечивающий погрешность не более 2%;

з) бытовую электроплитку по ГОСТ 14919;

и) металлический шпатель по ГОСТ 10778;

к) капельницу по ГОСТ 25336 или медицинскую пипетку;

л) медицинскую гигроскопическую вату по ГОСТ 5556;

м) ткань миткалевой группы;

н) шеллак по технической документации, утвержденной в установленном порядке или клей БФ-2 по ГОСТ 12172;

о) очищенный керосин;

п) бензин марки Б70 по ГОСТ 1012 (допускается использовать спирт ректификованный технический по ГОСТ 18300);

р) стеариновую техническую кислоту (стеарин) по ГОСТ 6484*.

______________

* На территории Российской Федерации действует ГОСТ 6484-96. - .

(Измененная редакция, Изм. N 1, 2, 3).

4. Подготовка к испытанию

4.1. От пробы контролируемого порошка отбирают три навески массой по 0,001 г с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 2).

4.2. Приклеивают три образца шеллаком или клеем БФ-2 по краю металлического блока на равном расстоянии друг от друга.

4.3. Обрабатывают рабочие поверхности образцов и планшайбы с целью получения исходной шероховатости, которая не должна превышать установленную для каждой зернистости порошка норму более чем на 25%.

4.4. Притирают рабочие поверхности образцов к поверхности планшайбы.

4.5. Для каждой марки зернистости порошка следует применять свою планшайбу.

После каждых пяти испытаний с рабочей поверхности планшайбы необходимо удалить слой, шаржированный алмазными зернами, абразивным кругом с последующей доводкой пастой из зеленого карбида кремния или электрокорунда.

4.6. Протирают блок с образцами и планшайбу ватой, смоченной бензином или спиртом, и высушивают на воздухе до температуры окружающей среды в течение 10 мин.

4.7. Вставляют блок в обойму. Закрепляют и регулируют механизм, перемещающий блок по планшайбе так, чтобы блок не доходил до края планшайбы на 5 мм.

5. Проведение испытания

5.1. Навеску алмазного порошка массой 0,001 г помещают на планшайбу, добавляют одну каплю эмульсии: керосин - 1,0; бензин - 1,0; стеарин - 0,2 массовой доли и размешивают металлическим шпателем до образования равномерной суспензии.

Эмульсию для смачивания алмазного порошка следует хранить в закрытых капельницах для предохранения от попадания абразивных частиц и посторонних примесей.

5.2. Распределяют алмазную суспензию равномерно по рабочей поверхности планшайбы при помощи твердосплавной пластины.

5.3. Вставляют блок с образцами в обойму, устанавливают на обойму груз и соединяют ее с механизмом установки.

5.4. Включают установку и в течение 2 мин проводят доводку образцов алмазными порошками.

В процессе доводки через 1 мин добавляют одну каплю эмульсии.

5.5. Отключают установку, снимают груз, извлекают блок из обоймы, удаляют с образцов и планшайбы ватой, смоченной бензином или спиртом, отработанную суспензию со шламом и высушивают блок с образцами на воздухе до температуры окружающей среды в течение 10 мин.

5.6. Определяют параметры шероховатости обработанных поверхностей образцов. На каждом образце производят по три измерения или

на произвольно выбранных участках.

5.7. Шероховатость поверхностей образцов и планшайбы контролируют на профилографе-профилометре или микроинтерферометре.

5.6, 5.7. (Измененная редакция, Изм. N 2).

5.8. За результат измерения принимается среднее арифметическое значение девяти измерений.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ 10

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДИНАМИЧЕСКОЙ ПРОЧНОСТИ

АЛМАЗНЫХ ШЛИФПОРОШКОВ

1. Сущность метода

1.1. Сущность метода заключается в нанесении повторяющихся ударов стального шарика по навеске порошка, помещаемого в специальную капсулу.

2. Отбор проб

2.1. Для испытаний используют пробы каждой зернистости по п.5.11.

(Измененная редакция, Изм. N 2).

3. Аппаратура и материалы

3.1. Для проведения контроля применяют:

а) весы лабораторные 2-го класса с погрешностью измерения 0,0005 г;

б) установку для просеивания с характеристиками по ГОСТ 9206;

в) сита контрольные диаметром 120 мм с поддоном и крышкой с номерами сеток 004, 005, 0063, 008, 01, 0125, 0160, 02, 025, 0315, 04, 05, 063;

г) установку для испытания шлифпорошков на динамическую прочность ВАЭ89 со следующей характеристикой:

внутренние размеры капсулы:

диаметр (12,6±0,02) мм;

длина (19,0±0,02) мм;

диаметр шарика (7,9±0,1) мм;

количество капсул, устанавливаемых одновременно, 1-6;

амплитуда возвратно-поступательного движения капсулы (9,0±0,2) мм;

частота вращения электродвигателя (2400±15) мин.

Твердость деталей капсулы 62...64 HRC.

Допускается применять другие установки, по техническим характеристикам не уступающие указанной;

д) спирт этиловый ректификованный технический по ГОСТ 18300;

е) кисточку малярную N 10, 12 по ГОСТ 10597;

ж) кальку бумажную натуральную по ГОСТ 892.

(Измененная редакция, Изм. N 2, 3).

4. Подготовка к контролю

4.1. Перед проведением контроля собирают набор для рассева, состоящий из поддона, крышки и сита, необходимого для отсева основной фракции контролируемой зернистости алмазного порошка.

4.2. От пробы контролируемого порошка отбирают навеску (30±0,2) кар, помещают на сито, закрывают крышкой и проводят рассев в течение (15±0,25) мин.

4.3. От порошка, оставшегося на сите, отбирают 3 навески массой до (2±0,2) кар.

4.4. Каждую навеску помещают в капсулу установки, предварительно протертую спиртом. Затем туда же помещают стальной шарик массой 2,025-2,045 г и закрывают крышкой. Не допускается попадание порошка в зазоры между корпусом капсулы и крышками.

Не допускается использование торцевой крышки с плоской поверхностью более 0,5 ч, торцевой крышки с полусферической поверхностью более 2,5 ч, корпуса капсулы более 5 ч.

Восстановление крышек проводят шлифованием, а корпус капсулы подлежит замене.

4.1-4.4. (Измененная редакция, Изм. N 2).

5. Проведение контроля

5.1. Подготовленные капсулы берут специальным держателем, входящим в комплект установки.

5.2. На блоке управления установки задают количество циклов для разрушения 50%-ной навески по массе. Количество циклов устанавливают по нормативно-технической документации.

(Измененная редакция, Изм. N 2).

5.3. Включают установку в автоматическом режиме, после отработки заданного количества циклов установку отключают, держателем освобождают капсулы из установки.

5.4. Проводят рассев порошка из каждой капсулы на сите, на котором проводили предварительный рассев, в течение (3,0±0,1) мин.

5.5. Порошок, оставшийся на сите, взвешивают и определяют его процентное содержание от исходной навески. Определяют среднеарифметическое значение процентного содержания оставшихся на сите зерен после 3 параллельных испытаний навесок.

5.6. Если после испытания количество оставшихся зерен не составляет (50±3)%, то необходимо определить число циклов, обеспечивающих получение остатка 50% по таблице.

Пример. Остаток после выполнения 2000 циклов составляет 58,2%. По таблице находим, что для остатка 58,2% поправочный коэффициент составляет 1,281 (графа 58 по вертикали и 0,2 по горизонтали). Умножая количество циклов на коэффициент, получаем требуемое количество циклов. Проводим испытание при полученном количестве циклов и определяем остаток. Если остаток составляет (50±3)%, то испытания прекращают и определяют показатель динамической прочности.

6. Обработка результатов

6.1. Показатель динамической прочности алмазного порошка () определяют по формуле

![]() ,

,

где - уточненное количество циклов;

- поправочный коэффициент, определяемый по таблице в зависимости от процента неразрушенных зерен;

- условный коэффициент, характеризующий параметры установки.

Погрешность определения показателя динамической прочности не должна превышать 10%.

Поправочный коэффициент для расчета числа циклов

Остаток, % | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

20 | 0,423 | 0,424 | 0,425 | 0,427 | 0,428 | 0,429 | 0,431 | 0,432 | 0,434 | 0,435 |

21 | 0,436 | 0,438 | 0,439 | 0,440 | 0,442 | 0,443 | 0,445 | 0,446 | 0,447 | 0,449 |

22 | 0,450 | 0,452 | 0,453 | 0,454 | 0,456 | 0,457 | 0,459 | 0,460 | 0,462 | 0,463 |

23 | 0,464 | 0,466 | 0,467 | 0,469 | 0,470 | 0,471 | 0,473 | 0,474 | 0,476 | 0,477 |

24 | 0,479 | 0,480 | 0,482 | 0,483 | 0,484 | 0,486 | 0,487 | 0,489 | 0,490 | 0,492 |

25 | 0,493 | 0,495 | 0,496 | 0,498 | 0,499 | 0,501 | 0,502 | 0,504 | 0,505 | 0,507 |

26 | 0,508 | 0,510 | 0,511 | 0,513 | 0,514 | 0,516 | 0,517 | 0,519 | 0,520 | 0,522 |

27 | 0,523 | 0,525 | 0,526 | 0,528 | 0,529 | 0,531 | 0,532 | 0,534 | 0,535 | 0,537 |

28 | 0,539 | 0,540 | 0,542 | 0,543 | 0,545 | 0,546 | 0,548 | 0,550 | 0,551 | 0,553 |

29 | 0,554 | 0,556 | 0,557 | 0,559 | 0,561 | 0,562 | 0,564 | 0,565 | 0,567 | 0,569 |

30 | 0,570 | 0,572 | 0,574 | 0,575 | 0,577 | 0,578 | 0,580 | 0,582 | 0,583 | 0,585 |

31 | 0,587 | 0,588 | 0,590 | 0,592 | 0,593 | 0,595 | 0,597 | 0,598 | 0,600 | 0,602 |

32 | 0,603 | 0,605 | 0,607 | 0,609 | 0,610 | 0,612 | 0,614 | 0,615 | 0,615 | 0,619 |

33 | 0,621 | 0,622 | 0,624 | 0,626 | 0,628 | 0,629 | 0,631 | 0,633 | 0,635 | 0,636 |

34 | 0,638 | 0,640 | 0,642 | 0,644 | 0,645 | 0,647 | 0,649 | 0,651 | 0,653 | 0,654 |

35 | 0,656 | 0,658 | 0,660 | 0,662 | 0,664 | 0,665 | 0,667 | 0,669 | 0,671 | 0,673 |

36 | 0,675 | 0,677 | 0,678 | 0,680 | 0,682 | 0,684 | 0,686 | 0,688 | 0,690 | 0,692 |

37 | 0,694 | 0,696 | 0,698 | 0,700 | 0,701 | 0,703 | 0,705 | 0,707 | 0,709 | 0,711 |

38 | 0,713 | 0,715 | 0,717 | 0,719 | 0,721 | 0,723 | 0,725 | 0,727 | 0,729 | 0,731 |

39 | 0,733 | 0,735 | 0,737 | 0,739 | 0,741 | 0,744 | 0,746 | 0,748 | 0,750 | 0,752 |

40 | 0,754 | 0,756 | 0,758 | 0,760 | 0,762 | 0,764 | 0,767 | 0,769 | 0,771 | 0,773 |

41 | 0,775 | 0,777 | 0,779 | 0,782 | 0,784 | 0,786 | 0,788 | 0,790 | 0,793 | 0,795 |

42 | 0,797 | 0,799 | 0,801 | 0,804 | 0,806 | 0,808 | 0,810 | 0,813 | 0,815 | 0,817 |

43 | 0,820 | 0,822 | 0,824 | 0,826 | 0,829 | 0,831 | 0,833 | 0,836 | 0,838 | 0,840 |

44 | 0,843 | 0,845 | 0,848 | 0,850 | 0,852 | 0,855 | 0,857 | 0,860 | 0,862 | 0,864 |

45 | 0,867 | 0,869 | 0,872 | 0,874 | 0,877 | 0,879 | 0,882 | 0,884 | 0,887 | 0,889 |

46 | 0,892 | 0,894 | 0,897 | 0,899 | 0,902 | 0,904 | 0,907 | 0,910 | 0,912 | 0,915 |

47 | 0,917 | 0,920 | 0,923 | 0,925 | 0,928 | 0,931 | 0,933 | 0,936 | 0,939 | 0,941 |

48 | 0,944 | 0,947 | 0,949 | 0,952 | 0,955 | 0,958 | 0,960 | 0,963 | 0,966 | 0,969 |

49 | 0,971 | 0,974 | 0,977 | 0,980 | 0,983 | 0,986 | 0,988 | 0,991 | 0,994 | 0,997 |

50 | 1,000 | 1,003 | 1,006 | 1,009 | 1,012 | 1,015 | 1,018 | 1,021 | 1,024 | 1,027 |

51 | 1,030 | 1,033 | 1,036 | 1,039 | 1,042 | 1,045 | 1,048 | 1,051 | 1,054 | 1,057 |

52 | 1,060 | 1,063 | 1,067 | 1,070 | 1,073 | 1,076 | 1,079 | 1,083 | 1,086 | 1,089 |

53 | 1,092 | 1,096 | 1,099 | 1,102 | 1,105 | 1,109 | 1,112 | 1,115 | 1,119 | 1,122 |

54 | 1,126 | 1,129 | 1,132 | 1,136 | 1,139 | 1,143 | 1,146 | 1,150 | 1,153 | 1,157 |

55 | 1,160 | 1,164 | 1,167 | 1,171 | 1,174 | 1,178 | 1,182 | 1,185 | 1,189 | 1,193 |

56 | 1,196 | 1,200 | 1,204 | 1,207 | 1,211 | 1,215 | 1,219 | 1,222 | 1,226 | 1,230 |

57 | 1,234 | 1,238 | 1,242 | 1,246 | 1,249 | 1,253 | 1,257 | 1,261 | 1,265 | 1,269 |

58 | 1,273 | 1,277 | 1,281 | 1,285 | 1,290 | 1,294 | 1,298 | 1,302 | 1,306 | 1,310 |

59 | 1,314 | 1,319 | 1,323 | 1,327 | 1,331 | 1,336 | 1,340 | 1,344 | 1,349 | 1,353 |

60 | 1,358 | 1,362 | 1,366 | 1,371 | 1,375 | 1,380 | 1,384 | 1,389 | 1,394 | 1,398 |

61 | 1,403 | 1,407 | 1,412 | 1,417 | 1,421 | 1,426 | 1,431 | 1,436 | 1,440 | 1,445 |

62 | 1,450 | 1,455 | 1,460 | 1,465 | 1,470 | 1,475 | 1,480 | 1,485 | 1,490 | 1,495 |

63 | 1,500 | 1,505 | 1,510 | 1,515 | 1,521 | 1,526 | 1,531 | 1,536 | 1,542 | 1,547 |