ГОСТ 16595-84

Группа Г25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БРУСКИ АЛМАЗНЫЕ РУЧНЫЕ

Технические условия

Diamond hand laps. Specifications

ОКП 39 7117, 39 7127, 39 7217, 39 7227

Срок действия, с 01.01.86

до 01.01.96*

_______________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). -

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Е.Горбунов, Р.Ф.Кохан, Л.В.Бейлина, Т.И.Гришина, М.И.Чикеречко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.11.84 N 3966

3. Срок проверки 1995 г.

Периодичность проверки - 5 лет

4. Взамен ГОСТ 16595-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

5.2 | |

2.14, 4.6 | |

2.4 | |

5.5 | |

2.3 | |

5.3 | |

2.4 | |

5.8, 5.9 | |

5.10 | |

4.6 |

6. Проверен в 1989 г. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 20.11.89 N 3407

7. Переиздание (июль 1991 г.) с Изменением N 1, утвержденным в ноябре 1989 г. (ИУС 2-90).

Настоящий стандарт распространяется на алмазные ручные бруски на органической и металлической связках.

(Измененная редакция, Изм. N 1).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Бруски должны изготовляться типов:

01 - плоские;

02 - плоские двусторонние;

03 - радиусные;

04 - круглые;

05 - угловые;

06 - трехсторонние;

1.2. Основные размеры брусков должны соответствовать указанным на черт.1-6 и в табл.1, 2.

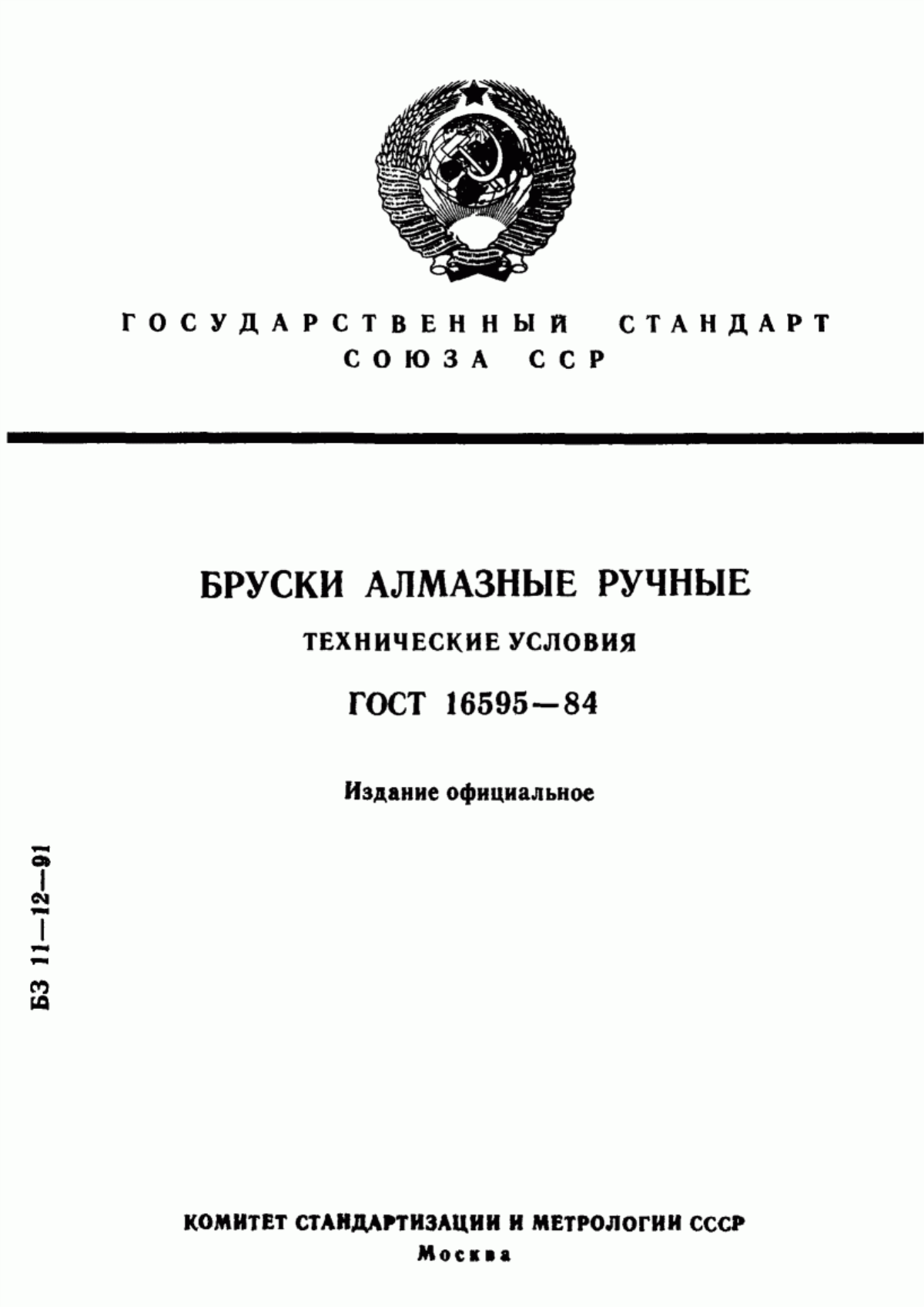

Тип 01

Черт.1

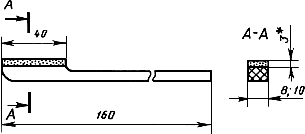

Тип 02

Черт.2

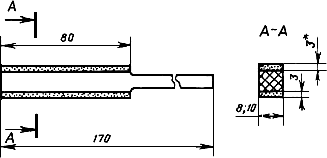

Тип 03

Черт.3

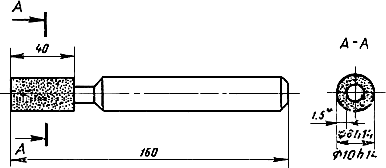

Тип 04

Черт.4

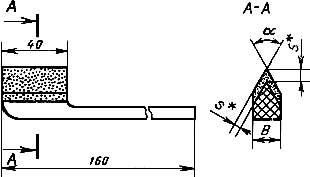

Тип 05

Таблица 1

Размеры, мм

6 | 2,5 | 60° |

8 | ||

10 | ||

6 | 1,9 | 45° |

8 | ||

10 |

Черт.5

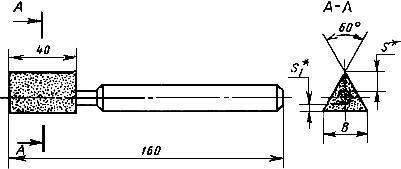

Тип 06

Черт.6

______________

* Размеры обеспеч. инструм.

Примечание. Чертежи не определяют конструкцию брусков.

(Измененная редакция, Изм. N 1).

Таблица 2

мм

10 | 2 | 1,0 |

12 | 3 | 1,5 |

15 | 4 | 2,0 |

Пример условного обозначения бруска типа 06, шириной 10 мм из микропорошка марки АСМ, зернистостью 60/40, с относительной концентрацией алмазов 100, на органической связке марки В2-01:

06 10 АСМ 60/40 100 В2-01 ГОСТ 16595-84

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Бруски должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. (Исключен, Изм. N 1).

2.3. Алмазоносный слой должен изготавливаться из алмазного порошка по ГОСТ 9206-80 и связки. Марки и зернистость алмазных порошков должны соответствовать указанным в табл.3.

Таблица 3

Марка | Зернистость |

А2 | От 250/200 до 50/40 |

АС2 | |

АС4 | |

АС6 | |

АМ; АСМ | От 60/40 до 7/5 |

Примечание. Допускается применение алмазных порошков других марок и зернистостей.

(Измененная редакция, Изм. N 1).

2.4. Ручки брусков должны изготавливаться из стального прутка марки В-2-Т-У8 по ГОСТ 14955-77 или фенопласта марки 03-010-02 по ГОСТ 5689-79.

Допускается применять другие материалы, механические свойства которых не ниже, чем у фенопласта.

2.5. Относительная концентрация алмазов в алмазном слое должна быть 50,100.

Масса алмазов в брусках указана в приложении 1.

2.6. Алмазный порошок должен быть равномерно распределен на рабочей поверхности бруска.

2.7. Алмазные зерна на рабочей поверхности алмазного слоя должны быть вскрыты.

2.8. Отслаивание алмазоносного слоя не допускается.

2.9. Бруски не должны иметь трещин на поверхности алмазоносного слоя.

2.10. На поверхности алмазоносного слоя не должно быть сколов, раковин и выкрашиваний площадью более 1 мм в количестве более 3 шт.

2.11. Смещение алмазоносного слоя над ручкой бруска в месте соединения алмазоносного слоя с ручкой не должно быть более 0,2 мм (кроме трехсторонних).

2.12. На поверхности ручки из стального прутка не должно быть заусенцев, острых кромок, следов коррозии, трещин, раковин, забоин.

На поверхности ручки из фенопласта допускаются раковины и забоины площадью не более 5 мм в количестве не более 5 шт.

2.10-2.12. (Измененная редакция, Изм. N 1).

2.13. Неуказанные предельные отклонения размеров не должны превышать ![]() .

.

2.13а. Параметр шероховатости поверхности ручки из стального прутка 2,5 мкм, из фенопласта -

3,2 мкм.

(Введен дополнительно, Изм. N 1).

2.14. Эксплуатационный показатель качества - параметры шероховатости обработанной поверхности образца из твердого сплава марки ВК15 по ГОСТ 3882-74 должны соответствовать указанным в табл.4.

Таблица 4

Зернистость | Параметр шероховатости обработанной поверхности | |

органической | металлической | |

250/200-200/160 | 1,00 | 1,25 |

160/125-125/100 | 0,8 | 1,0 |

100/80 | 0,5 | 0,63 |

80/63-50/40 | 0,4 | 0,5 |

60/40-40/28 | 0,25 | 0,4 |

28/20-20/14 | 0,25 | 0,32 |

14/10-7/5 | 0,125 | 0,25 |

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия брусков требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

(Измененная редакция, Изм. N 1).

3.2. Приемочному контролю на соответствие требованиям пп.1.2, 2.6, 2.9, 2.10-2.13 подвергают 10% брусков от партии, но не менее 3 шт., на соответствие требованиям пп.2.7, 2.8 - каждый брусок.

Партия должна состоять из брусков одного типоразмера, одной характеристики, одновременно предъявляемых к приемке по одному документу.

3.3. Если при приемочном контроле установлено несоответствие требованиям стандарта более чем по одному контролируемому показателю, то партию не принимают.

Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве брусков.

При наличии дефектов в повторной выборке партию не принимают.

3.4. Периодическим испытаниям на соответствие требованиям п.2.14 подвергают бруски, прошедшие приемочный контроль, в количестве 2% от партии, но не менее 3 шт. не реже одного раза в год.

3.3; 3.4. (Измененная редакция, Изм. N 1).

3.5. (Исключен, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Линейные и угловые размеры брусков контролируют с помощью универсальных средств измерения.

4.2. Контроль брусков на соответствие требованиям пп.2.6, 2.7, 2.11 проводят осмотром невооруженным глазом путем сравнения с контрольным образцом, утвержденным в установленном порядке.

4.3. Площадь и количество дефектов на алмазоносном слое контролируют при помощи измерительной лупы ЛИ-3 или ЛИ-4.

4.4. Контроль отслаивания алмазоносного слоя и трещин на его поверхности проводят при увеличении 5-7.

4.5. Контроль дефектов ручек проводят невооруженным глазом.

4.6. Периодические испытания на шероховатость обработанной брусками поверхности проводят при обработке пластины из твердого сплава ВК15 по ГОСТ 3882-74 при условиях, указанных в п.2.14.

Параметр шероховатости обработанной поверхности измеряют на профилометре-профилографе по ГОСТ 19300-86.

Методика определения шероховатости обработанной поверхности указана в приложении 2.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На ручке брусков должны быть четко нанесены:

товарный знак предприятия-изготовителя;

зернистость алмазного порошка.

(Измененная редакция, Изм. N 1).

5.2. Знаки маркировки должны быть выполнены основным прописным шрифтом (ПО) по ГОСТ 26.020-80, с высотой знаков 3 мм.

5.3. Бруски должны упаковываться в чехлы из полиэтиленовой пленки по ГОСТ 10354-82.

5.4. Допускается упаковка брусков в тару другого вида, обеспечивающую их сохранность.

5.5. Бруски в потребительской таре должны быть плотно уложены в транспортную тару - ящики типа 1 по ГОСТ 5959-80 из листовой древесины.

5.6. Масса брутто - не более 8 кг.

5.7. Бруски, упакованные в соответствии с пп.5.3-5.6, должны отправляться почтовыми посылками.

5.8. Условия транспортирования брусков в части воздействия климатических факторов - по группе ОЖ4 ГОСТ 15150-69.

5.9. Условия хранения брусков - по группе Л ГОСТ 15150-69.

5.10. Остальные требования к упаковке, маркировке и хранению брусков - по ГОСТ 18088-83.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Справочное

МАССА АЛМАЗОВ В БРУСКАХ

Тип |

| Масса алмазов при относительной концентрации, карат | |

50 | 100 | ||

01 | 8 | 2,10 | 4,20 |

10 | 2,65 | 5,30 | |

02 | 8 | 8,4 | 16,8 |

10 | 10,6 | 21,2 | |

03 | 8 | 2,10 | 4,20 |

10 | 2,65 | 5,30 | |

04 | (8) | 2,70 | 5,40 |

(10) | 3,50 | 7,00 | |

05 | 6 | 2,65 | 5,30 |

8 | 3,50 | 7,00 | |

10 | 4,40 | 8,80 | |

06 | 10 | 2,2 | 4,4 |

12 | 3,7 | 7,4 | |

15 | 6,1 | 12,2 | |

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

1. Оборудование и материалы

1.1. Тиски настольные.

1.2. Бруски-образцы.

1.3. Обрабатываемое изделие-пластины твердого сплава ВК15 с размерами прямоугольной площадки не менее 12х15 мм.

1.4. Абразивный инструмент (применяется для ручной правки) характеристики 63С 25 (СМ1-С1) К.

1.5. Профилограф-профилометр.

2. Подготовка к испытанию

2.1. Площадку пластины твердого сплава, подвергаемую испытаниям, предварительно шлифуют на плоскошлифовальном или заточном станке, при этом обеспечивают шероховатость поверхности не более 1,25 мкм.

2.2. Образец твердого сплава зажимают в тисках.

2.3. Брусок-образец правят вручную абразивным инструментом.

3. Проведение испытаний

3.1. В процессе обработки (без применения охлаждающей жидкости) движения бруска необходимо осуществлять во взаимно перпендикулярных направлениях в плоскости поверхности образца под углом 30-60° к рискам от предшествующей обработки( шлифования). Усилие прижима не регламентируют.

3.2. Режущую способность брусков восстанавливают с помощью правящего абразивного инструмента.

3.3. Цикл обработки считают завершенным после снятия неровностей предыдущей операции шлифования.

3.4. Шероховатость поверхности измеряют на профилографе до и после обработки.

4. Обработка результатов

4.1. Для определения шероховатости поверхности пластины твердого сплава находят среднее арифметическое значение трех измерений.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992