ГОСТ 28924-91

Группа Г25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ШЛИФОВАЛЬНЫЕ

Методы определения физических и физико-механических свойств

Grinding materials. Test methods of physical and physical-mechanical properties

МКС 25.100.70

ОКСТУ 3909

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.02.91 N 195

Изменение N 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (отчет Технического секретариата N 2 от 15.04.94)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

1.5 | |

1.5 | |

1.5 | |

4.3 | |

3.3, 4.3 | |

5.3 | |

5.3 | |

1.1, 4.3, приложение 2 | |

4.3 | |

4.3 | |

5.3 | |

5.3 | |

5.3 | |

3.3 | |

ГОСТ 24104-88 | 1.3 |

5.3 | |

5.3 | |

3.3, 5.3 |

5. ИЗДАНИЕ (сентябрь 2004 г.) с Изменением N 1, утвержденным в марте 1995 г. (ИУС 6-95)

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Отбор и сокращение проб шлифматериала для определения физических и физико-механических свойств - по ГОСТ 3647.

1.2. Среднюю пробу делят с помощью струйчатого делителя или методом квартования на две части. Каждую часть после деления высыпают в отдельный пакет. На каждом пакете с пробой должно быть указано:

- вид шлифматериала;

- зернистость;

- номер партии и дата отбора пробы;

- номер контролера, отбиравшего пробу.

Одну часть пробы направляют для проведения испытаний, другую хранят в отделе технического контроля на случай арбитражных определений.

1.3. Весы для взвешивания средних проб и навесок должны соответствовать указанным в табл.1.

Таблица 1

Определяемое и физическое или физико-механическое свойство шлифматериалов | Характеристики лабораторных весов | Тип весов по нормативно-технической документации | ||

конструктивный признак | по ГОСТ 24104* | |||

класс | наибольший предел взвешивания, г | |||

Массовая доля магнитного материала, насыпная плотность, разрушаемость | Квадратные | IV | 500 | ВЛК-500 г |

Абразивная, режущая способность | Равноплечие | II | 200 | ВЛР-200 г |

_______________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

Допускается использование весов других типов, не уступающих по своим метрологическим характеристикам приведенным в таблице.

1.4. Весы, приборы и устройства для определения физических и физико-механических свойств должны быть подготовлены к выполнению измерений в соответствии с нормативно-технической документацией.

1.5. При выполнении измерений должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004, общих санитарно-технических требований по ГОСТ 12.1.005, электробезопасности по ГОСТ 12.1.019.

1.6. К выполнению измерений могут быть допущены лица, ознакомленные с правилами техники безопасности, устройством приборов, методами испытаний и прошедшие необходимое практическое обучение.

2. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ МАГНИТНОГО МАТЕРИАЛА

Настоящий метод устанавливает порядок выполнения определений массовой доли магнитного материала в шлифматериалах из электрокорунда, карбида кремния, в том числе регенерированных.

Метод не распространяется на шлифматериалы из карбида бора, эльбора и на минусовые фракции различных видов абразивных материалов с размерами зерен менее 63 мкм.

2.1. Нормы точности измерений

Пределы допускаемого значения относительной погрешности измерений массовой доли магнитного материала при доверительной вероятности =0,95 не должны превышать ±20% для среднего значения каждого поддиапазона измерения, в том числе систематической составляющей погрешности измерений ±10%, вызываемые отличием фактического значения насыпной плотности шлифматериалов от нормированного значения 1,83 г/см

.

2.2. Метод измерений

2.2.1. Метод определения массовой доли магнитного материала основан на измерении магнитной проницаемости контролируемой пробы шлифматериала при введении ее внутрь индуктивного преобразователя.

Изменение индуктивности катушки, входящей в контур рабочего генератора, вызывает отклонение стрелки индикаторного прибора, пропорциональное массовой доле магнитного материала в пробе.

2.2.2. Магнитный материал - примеси к шлифматериалу, представленные частицами железа, его соединениями в виде свободных частиц и сростков с абразивными зернами, обладающими магнитными свойствами.

Массовая доля магнитного материала - отношение массы магнитного материала, содержащегося в определенном объеме неуплотненной пробы контролируемого шлифматериала, к массе неуплотненной пробы такого же объема шлифматериала с нормированным значением насыпной плотности (1,83 г/см), выраженное в процентах.

2.3. Средства измерений, аппаратура, вспомогательные устройства

При выполнении измерений должны быть применены следующие средства измерений, аппаратура и вспомогательные устройства: измеритель массовой доли магнитного материала типа "Магнит-704" (далее - прибор) с контейнерами измерительными, входящими в комплект с прибором, часы любого типа, кисточка волосяная.

2.4. Подготовка к выполнению измерений

Для выполнения измерений необходимо подготовить пробу и измерительные контейнеры.

2.4.1. Пробу по п.1.1 сокращают до получения средней пробы массой не менее 400 г, выдерживают вблизи прибора не менее 30 мин.

2.4.2. Измерительные контейнеры очищают от зерен шлифматериала кисточкой. Применение спирта, ацетона и других растворителей не допускается.

2.5. Выполнение измерений

При выполнении измерений должны быть проделаны следующие операции:

2.5.1. Пробу контролируемого шлифматериала свободно засыпают в три измерительных контейнера до полного заполнения их объемов. Уплотнение материала в контейнерах не допускается.

2.5.2. Измерительные контейнеры, наполненные контролируемой пробой шлифматериала, поочередно вставляют в отверстие в верхней крышке прибора (внутрь индуктивного преобразователя, встроенного в прибор).

Время нахождения контейнера с контролируемой пробой в индуктивном преобразователе прибора не должно превышать 10 с.

2.6. Обработка результатов измерений

2.6.1. Массовую долю магнитного материала () в процентах определяют как среднее арифметическое значение трех результатов измерений одной пробы.

2.6.2. Среднее арифметическое значение вычисляют для шлифматериалов с нормативным показателем массовой доли магнитного материала:

- до 0,01% - с округлением до первой значащей цифры;

- св. 0,01 до 1,00% - с округлением до второй значащей цифры;

- св. 1% - с округлением до третьей значащей цифры.

2.6.3. Результат определения массовой доли магнитного материала умножают на поправочный множитель, указанный в табл.2.

Таблица 2

Вид шлифматериала | Поправочный множитель |

Карбид кремния | 1,3 |

Регенерированные нормальный и хромотитанистый электрокорунд | 1,1 |

Сферокорунд | 2,3 |

Карбид кремния регенерированный | 1,5 |

2.7. Контроль точности измерений

2.7.1. Относительные отклонения результатов трех параллельных определений от среднего арифметического значения не должны превышать ±10%. Если относительные отклонения превышают 10%, то испытания повторяют на удвоенном количестве проб. Результаты повторных испытаний распространяют на всю партию.

2.7.2. При проведении параллельных испытаний на различных приборах расхождение результатов не должно превышать ±20% среднего арифметического значения. Если расхождение результатов превышает 20%, то приборы подлежат внеочередной поверке.

3. МЕТОД ОПРЕДЕЛЕНИЯ НАСЫПНОЙ ПЛОТНОСТИ

Настоящий метод устанавливает порядок выполнения определений насыпной плотности шлифзерна и шлифпорошков.

Метод не распространяется на шлифматериалы из циркониевого электрокорунда зернистостями 320-125, карбида бора и эльбора.

3.1. Нормы точности измерений

Пределы (±) допускаемых значений погрешности измерений насыпной плотности при доверительной вероятности

=0,95 не должны превышать 0,02 г/см

.

3.2. Метод измерений

3.2.1. Метод основан на свободном насыпании шлифматериала через соответствующую воронку в мерный цилиндр определенного объема до полного заполнения и определения массы материала в цилиндре с последующим расчетом насыпной плотности.

3.2.2. Насыпная плотность - величина, определяемая отношением массы свободно насыпанного шлифматериала к объему цилиндра, выраженная в г/см.

3.3. Средства измерений, аппаратура, вспомогательные устройства и материалы

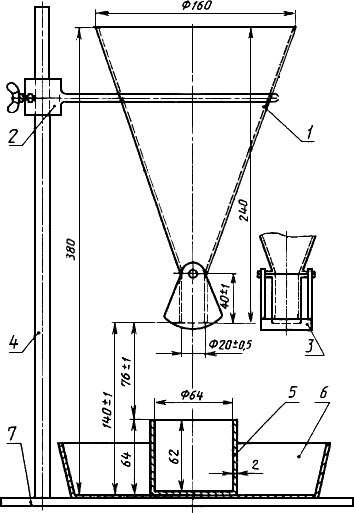

Для определения насыпной плотности должен быть применен прибор, изображенный на рисунке.

Стойка должна быть способна удерживать воронку в вертикальном положении таким образом, чтобы нижняя часть воронки находилась на расстоянии (76±1) мм от верхней части мерного цилиндра.

Воронка должна располагаться так, чтобы мелкие зерна не прилипали к ее поверхности.

Воронку изготовляют преимущественно из нержавеющей стали с гладким внутренним швом.

Размеры воронки должны соответствовать указанным на рисунке.

1 - воронка;

2 - устройство для установки воронки по высоте; 3 - выпускной клапан (закрытый); 4 - стойка;

5 - мерный цилиндр; 6 - поддон для сбора просыпанного материала; 7 - подставка

Выпускной клапан должен обеспечивать быстрое его открывание.

На рисунке, в качестве примера, показан выпускной клапан с качающейся заслонкой.

Вместимость мерного цилиндра должна составлять около 200 см. Размеры мерного цилиндра должны соответствовать указанным на рисунке.

Точную вместимость мерного цилиндра определяют по п.3.4.3.

Мерный цилиндр устанавливают в поддон для сбора просыпанного шлифовального материала.

Для выполнения измерений используют:

- шкаф сушильный, обеспечивающий температуру нагрева до 200 °С;

- стакан лабораторный стеклянный вместимостью 250 см по ГОСТ 23932;

- бязь отбеленную по ГОСТ 29298 или ткань хлопчатобумажную миткалевой группы по ГОСТ 29298 (расход ткани - 2,5 м на 100 опытов);

- кальку бумажную натуральную по ГОСТ 892;

- стеклянную прямоугольную пластинку размерами 100x120 мм.

(Измененная редакция, Изм. N 1).

3.4. Подготовка к выполнению измерений

Для выполнения измерений должны быть проделаны работы по подготовке пробы и определению вместимости цилиндра.

3.4.1. Пробу по п.1.1 сокращают до получения средней пробы шлифматериалов массой не менее 800 г.

3.4.2. Средние пробы шлифзерна и шлифпорошков зернистостями до 16 выдерживают вблизи прибора не менее 30 мин, шлифпорошков зернистостями 12 и мельче помешают в сушильный шкаф и выдерживают при температуре (110±5) °С в течение 1 ч, затем охлаждают до комнатной температуры.

3.4.3. Вместимость мерного цилиндра определяют следующим образом.

3.4.3.1. Цилиндр очищают кисточкой от зерен шлифматериала, высушивают и взвешивают вместе со стеклянной пластинкой, затем заполняют цилиндр прокипяченной и охлажденной до комнатной температуры дистиллированной водой, отсекая стеклянной пластинкой избыточную воду.

3.4.3.2. С наружной поверхности цилиндра при плотно прижатой стеклянной пластинке снимают остатки воды бязью или хлопчатобумажной тканью.

3.4.3.3. Взвешивают цилиндр с дистиллированной водой и стеклянной пластинкой.

3.4.3.4. Вместимость цилиндра с округлением до третьей значащей цифры вычисляют по формуле

![]() ,

,

где - вместимость цилиндра, см

;

- масса воды, г (

![]() , где

, где - масса цилиндра, высушенного и взвешенного вместе со стеклянной пластинкой, г;

- масса цилиндра вместе с водой и стеклянной пластинкой, г);

- плотность воды, г/см

, при температуре определения, °С:

15 ... 0,9990

16 ... 0,9989

17 ... 0,9988

18 ... 0,9986

19 ... 0,9984

20 ... 0,9982

21 ... 0,9980

22 ... 0,9978

23 ... 0,9975

24 ... 0,9973

25 ... 0,9970

3.4.3.5. За вместимость цилиндра принимают среднее арифметическое значение, полученное по результатам трех измерений.

3.4.3.6. Периодичность измерений - не реже одного раза в год.

3.4.2-3.4.3.6. (Измененная редакция, Изм. N 1).

3.5. Выполнение измерений

При выполнении измерений необходимо проделать следующие операции.

3.5.1. Часть пробы шлифматериала по п.3.4.1 пересыпают в стеклянный стакан вместимостью 250 см до полного его заполнения.

3.5.2. Пробу из стеклянного стакана высыпают в загрузочную воронку прибора при закрытом выпускном отверстии и установленном под ним мерном цилиндре, затем открывают затвор и заполняют цилиндр шлифматериалом, исключая при этом вибрации.

3.5.1, 3.5.2. (Измененная редакция, Изм. N 1).

3.5.3. По плоскости верхней кромки цилиндра срезным кольцом удаляют избыток шлифматериала.

3.5.4. Наружную поверхность цилиндра очищают кисточкой от абразивных зерен. Делают четыре движения, взаимно перпендикулярных друг другу, исключая при этом вибрации. Содержимое цилиндра высыпают на кальку, тщательно очистив кисточкой зерна с внутренней части цилиндра на ту же кальку, и взвешивают.

(Измененная редакция, Изм. N 1).

3.5.5. Материал из цилиндра после первого измерения перемешивают с оставшейся пробой для дальнейших измерений.

3.6. Обработка результатов

Насыпную (объемную) плотность () вычисляют по формуле

![]() ,

,

где - масса шлифзерна или шлифпорошка в мерном цилиндре, г;

- объем цилиндра, см

.

За окончательный результат принимают среднее арифметическое значение трех параллельных определений.

3.7. Контроль точности измерений

Размах результатов параллельных определений () не должен превышать 0,02 г/см

.

При получении результатов более допускаемых значений размаха проводят повторное определение.

Результаты повторного определения считают окончательными.

4. МЕТОД ОПРЕДЕЛЕНИЯ РАЗРУШАЕМОСТИ ШЛИФЗЕРНА

Настоящий метод устанавливает порядок определения разрушаемости шлифзерна из электрокорунда и карбида кремния зернистостями 125 и 25.

Метод не распространяется на шлифматериалы из карбида бора и циркониевого электрокорунда.

4.1. Нормы точности измерений

Пределы (±) допускаемых значений погрешности измерений разрушаемости при доверительной вероятности

=0,95 не должны превышать 2%.

4.2. Метод измерений

4.2.1. Метод определения разрушаемости основан на измельчении основных фракций шлифзерна (соответствующей зернистости) с последующим ситовым анализом продуктов измельчения.

4.2.2. За разрушаемость шлифзерна принимают массовую долю шлифзерна в процентах, прошедшего через сито с размером стороны ячейки в свету 1000 и 200 мкм соответственно для зернистостей 125 и 25.

4.3. Средства измерений, аппаратура, вспомогательные устройства и материалы

При выполнении измерений должны быть применены следующие средства измерений, аппаратура, вспомогательные устройства и материалы:

- устройство для определения разрушаемости шлифзерна типа прибора хрупкости зерна (ПХЗ);

- установка для рассева по ГОСТ 3647;

- сито разделительное с сеткой, размеры отверстий которой 5-8 мм, для отделения мелящих шариков от продуктов измельчения испытуемого шлифзерна;

- наборы сит диаметром 200 мм с сетками контрольными по ГОСТ 6613, размеры сторон ячеек в свету которых: 1600, 1250, 1000 мкм для зернистости 125; 315, 250, 200 мкм для зернистости 25, с крышкой и поддоном; использование сеток другой точности не допускается;

- секундомер;

- четыре комплекта мелющих шариков по ГОСТ 3722 из стали марки ШХ15 по ГОСТ 801, характеристика которых дана в табл.3.

Таблица 3

Зернистость испытуемого шлифзерна | Диаметр шариков, мм | Общая масса шаровой загрузки, г | Число комплектов | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||

125 | 19,05 | +0,05 | 2000 | ±15 | 2 |

-0,40 | |||||

25 | 12,70 | +0,05 | 1540 | ±5 | 2 |

-0,10 | |||||

- бязь отбеленная по п.3.3;

- калька бумажная натуральная по ГОСТ 892;

- стандартные образцы (СО) шлифзерна из электрокорунда зернистостями 125 и 25.

4.4. Подготовка к выполнению измерений

Для выполнения измерений необходимо провести градуировку устройства и подготовить испытуемое шлифзерно.

4.4.1. Устройство с комплектами мелющих шариков, контрольных сит и установкой для рассева должно быть отградуировано с помощью СО. Градуировка заключается в установлении действительного значения разрушаемости шлифзерна СО () как среднего арифметического значения пяти измерений. Подготовка и выполнение измерений - по пп.4.5, 4.6.

Градуировку проводят не реже одного раза в год, а также при замене комплекта шариков, контрольных сит и после ремонта устройства.

4.4.2. Пробу по п.1.1 сокращают до получения средней пробы массой не менее 600 г, из которой берут две навески массой (270±10) г каждая.

4.4.3. Набор из двух сит, размеры стороны ячеек которых должны соответствовать размерам зерен основной фракции (табл.4), собирают в колонку, под нижнее сито устанавливают поддон. На верхнее сито высыпают навеску по п.4.4.2, закрывают его крышкой и набор сит устанавливают на установку для рассева. Включают установку. Продолжительность рассева - 10 мин.

Таблица 4

Зернистость | Размеры стороны ячейки сита в свету, мкм, при которых зерна основной фракции | |

проходят через верхнее сито | задерживаются на нижнем сите | |

125 | 1600 | 1250 |

25 | 315 | 250 |

4.4.4. После первого рассева материал, задержавшийся на верхнем сите для данной зернистости и прошедшей через нижнее сито, удаляют.

Материал на нижнем сите сначала высыпают на кальку, собирают набор сит (п.4.4.3), возвращают материал на верхнее сито и снова подвергают рассеву в течение 10 мин.

4.4.5. Полученную основную фракцию массой не менее 210 г делят методом квартования на две навески массой по (100,0±0,1) г.

4.5. Выполнение измерений

При выполнении измерений должны быть проделаны следующие операции.

4.5.1. Подготовленные по пп.4.4.2-4.4.5 навески испытуемого шлифзерна высыпают в барабаны устройства (каждую в отдельный барабан).

4.5.2. Комплекты шариков (см. табл.3) загружают в барабаны, которые плотно закрывают крышками и устанавливают в соответствующие им обоймы устройства.

4.5.3. Включают устройство, задавая на счетчике следующие обороты: 800 - для зернистости 125 и 1060 - для зернистости 25.

4.5.4. После остановки вращения барабанов вынимают их из обоймы устройства, содержимое каждого барабана отдельно высыпают над калькой на разделительное сито (п.4.3). Барабаны, шарики, разделительное сито тщательно очищают кисточкой от продуктов измельчения над той же калькой.

4.5.5. Измельченную навеску шлифзерна каждого барабана рассевают в течение 5 мин на ситах с сетками, размеры стороны ячейки которых в свету 1000 и 200 мкм соответственно для зернистостей 125 и 25.

4.5.6. После рассева материал с поддона и задержавшийся на сите раздельно высыпают на кальку и взвешивают.

4.6. Обработка результатов измерений

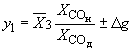

Результат измерения разрушаемости () в процентах вычисляют по уравнению

,

,

где - среднее арифметическое значение единичных определений разрушаемости навески в каждом из двух барабанов (

), в процентах;

- отношение массы шлифзерна, г, прошедшего через сито с размерами стороны ячейки в свету 1000 мкм для зернистости 125 и 200 мкм для зернистости 25, к массе навески, г, для единичного определения разрушаемости (п.4.4.5), выраженное в процентах и округленное до двух значащих цифр;

![]() - номинальное значение разрушаемости стандартного образца, в процентах, определенное при аттестации СО;

- номинальное значение разрушаемости стандартного образца, в процентах, определенное при аттестации СО;

![]() - действительное значение разрушаемости стандартного образца, в процентах, определенное в лаборатории предприятия;

- действительное значение разрушаемости стандартного образца, в процентах, определенное в лаборатории предприятия;

- пределы допускаемых значений погрешности измерений (п.4.1).

4.7. Контроль точности измерений

4.7.1. Потери исходной массы шлифзерна при выполнении измерений (п.4.5) - разница между исходной массой навески и суммарной массой продуктов измельчения (пп.4.5, 4.6) - не должны превышать 1 г.

4.7.2. Размах результатов параллельных определений () при доверительной вероятности

=0,95 не должен превышать 2%.

4.7.3. Через каждые 50 измерений должен быть проведен контроль массы мелющих шариков.

4.7.4. Снижение нормативной массы мелющих шариков за счет их износа до нижнего предела (см. табл.3) должно быть компенсировано дополнительной загрузкой одного шарика соответствующего размера, но суммарно не более пяти шариков, после чего должна быть произведена полная замена всей шаровой загрузки.

4.7.5. Через 200 измерений барабаны устройства следует менять местами для измерения направления их вращения, что обеспечивает равномерность износа их рабочих поверхностей.

5. МЕТОД ОПРЕДЕЛЕНИЯ АБРАЗИВНОЙ И РЕЖУЩЕЙ СПОСОБНОСТИ

Настоящий метод устанавливает порядок определения абразивной способности шлифпорошков зернистостями 12-4 и режущей способности микрошлифпорошков зернистостями М63-М5 из электрокорунда и карбида кремния.

5.1. Нормы точности измерений

Пределы (±) допускаемых значений погрешности измерений при доверительной вероятности

=0,95 не должны превышать:

- для абразивной способности шлифматериалов из электрокорунда - 0,002 г, карбида кремния - 0,003 г;

- для режущей способности шлифматериалов из электрокорунда - 0,001 г/мин, из карбида кремния - 0,002 г/мин.

5.2. Метод измерений

5.2.1. Метод измерения заключается в истирании испытательного диска на притире с помощью водной суспензии испытуемого шлифматериала.

5.2.2. Абразивная способность, г, характеризует максимальную наработку зерен шлифпорошка до их полного износа при истирании стеклянного испытательного диска.

Режущая способность, г/мин, характеризует наработку зерен микрошлифпорошка за 1 мин при истирании стеклянного испытательного диска.

Условия испытаний абразивной и режущей способности должны соответствовать указанным в табл.5.

Таблица 5

Условия испытаний | Значение для видов испытаний | |

Абразивная способность | Режущая способность | |

1. Число оборотов планшайбы | 180±1 | 58±1 |

2. Масса груза, кг | 1,50±0,01 | 5,30±0,01 |

3. Масса навески, г, для материалов из: | ||

- электрокорунда | 0,040±0,001 | 1,00±0,01 |

- карбида кремния | 0,032±0,001 | |

5.3. Средства измерений, аппаратура, вспомогательные устройства и материалы

При выполнении измерений должны быть использованы следующие средства измерений, аппаратура, вспомогательные устройства и материалы.

Устройство для определения абразивной и режущей способности шлифматериалов типа "Шлиф".

Пипетка 4-2-1 по ГОСТ 29229.

Линейка поверочная по ГОСТ 8026.

Набор щупов N 1 толщиной 0,05 и 0,10 мм.

Уровень брусковый по ГОСТ 9392.

Шлифматериалы из зеленого карбида кремния зернистостями 12-6; М63-М5 по ГОСТ 26327.

Вода дистиллированная по ГОСТ 6709.

Бязь отбеленная арт.247 по ГОСТ 29298 или ткань хлопчатобумажная миткалевой группы по ГОСТ 7138 (расход ткани 2,5 м на 100 опытов).

Плита доводочная из чугуна по ГОСТ 1412.

Стандартные образцы абразивной и режущей способности, состоящие из шлифпорошка электрокорунда и (или) карбида кремния зернистостью 8, микрошлифпорошка электрокорунда и (или) карбида кремния зернистостью М14.

Диски испытательные из стекла марки К 8 по ГОСТ 3514 диаметром (50,0±0,1) мм.

Притир из стекла марки К 8 по ГОСТ 3514 диаметром (110,0±0,1) мм.

5.4. Подготовка к выполнению измерений

При подготовке к выполнению измерений необходимо проделать следующие работы.

5.4.1. Проводят визуальный осмотр состояния рабочей поверхности испытательного диска и притира.

5.4.2. На испытательном диске со стороны рабочей поверхности должна быть снята фаска шириной 1-2 мм. Фаску снимают вручную шлифовальным кругом из карбида кремния зернистостями 10-6.

5.4.3. Дефекты (царапины, раковины, сколы) на рабочих поверхностях испытательного диска и притира должны быть удалены доводкой на чугунной доводочной плите абразивной суспензией (смесь шлифматериала из зеленого карбида кремния с водой), постепенно уменьшая зернистость зеленого карбида кремния от зернистости 12 до зернистости испытуемого шлифматериала.

Испытательный диск и притир промывают теплой проточной водой температурой (35±5) °С и вытирают насухо бязью.

5.4.4. Проверяют плоскостность рабочих поверхностей притира и испытательного диска с помощью поверочной линейки и набора щупов. При отклонении от плоскостности более 0,1 мм проводят доводку поверхностей на доводочной плите.

5.4.5. Проводят окончательную подготовку (доводку) рабочих поверхностей испытательного диска и притира на устройстве "Шлиф" для измерений:

- абразивной способности шлифпорошков из карбида кремния испытуемым шлифпорошком;

- абразивной способности шлифпорошков из электрокорунда зернистостями 12-6, 5 и 4 шлифматериалами из зеленого карбида кремния соответственно зернистостями 12-6, М63 и М50;

- режущей способности - испытуемым микрошлифпорошком.

5.4.5.1. При доводке должны быть соблюдены условия, указанные в табл.6.

Таблица 6

Условия доводки | Значение для видов испытаний | |

Абразивная способность | Режущая способность | |

1. Число оборотов планшайбы | 100±1 | 58±1 |

2. Масса груза, кг | 1,50±0,01 | 5,30±0,01 |

3. Масса навески шлифматериала, г | 1,0±0,1 | 1,0±0,1 |

4. Объем смачивающей жидкости, см | 1,2 | 1,2 |

5.4.5.2. Навеску шлифматериала высыпают на центр притира, наносят пипеткой вокруг навески дистиллированную воду.

5.4.5.3. Испытательный диск кладут подготовленной поверхностью на навеску, перемещая его круговыми движениями по притиру для образования абразивной суспензии.

5.4.5.4. Устанавливают режимы доводки в соответствии с табл.6, включают устройство.

5.4.5.5. После автоматической остановки планшайбы испытательный диск и притир промывают теплой проточной водой температурой (35±5) °С, вытирают насухо бязью и взвешивают испытательный диск.

5.4.5.6. Операции по пп.5.4.5.1-5.4.5.5 повторяют.

5.4.6. Определяют оптимальное количество смачивающей жидкости в соответствии с приложением 2. Периодичность определений - не реже двух раз в год.

За оптимальное количество смачивающей жидкости принимают объем жидкости, соответствующий максимальному значению абразивной или режущей способности.

5.4.7. Поддерживают при каждом измерении оптимальное количество смачивающей жидкости на притире: в конце опыта на его поверхности появляются полусухие места (абразивная способность) или наблюдается полное покрытие абразивной суспензией (режущая способность).

Сухая поверхность притира (абразивная способность) или наличие полусухих мест на нем (режущая способность) свидетельствует о недостатке смачивающей жидкости, наличие подтеков суспензии - об ее избытке.

5.4.8. Перед каждым определением абразивной способности шлифматериалов из электрокорунда проводят подготовку поверхности испытательного диска и притира по пп.5.4.5.1-5.4.5.5.

5.5. Выполнение измерений

Для выполнения измерений необходимо проделать следующие операции:

5.5.1. Пробу по п.1.1 тщательно перемешивают, сокращают до получения средней пробы массой (5,0±0,1) г, снова тщательно перемешивают.

5.5.2. Выполняют последовательно операции по пп.5.4.5.2, 5.4.5.3, 5.4.5.5, установив режим испытаний в соответствии с табл.5. Для одного измерения проводят три параллельных определения.

5.6. Обработка результатов измерений

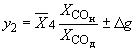

Результат измерения абразивной, г, или режущей, г/мин, способности () вычисляют по уравнению

,

,

где - среднее арифметическое значение трех единичных определений (

) абразивной, г, или режущей, г/мин, способности;

- разность массы сухого испытательного диска до и после определения, г;

![]() - номинальное значение абразивной, г, и режущей, г/мин, способности стандартного образца, определенное при аттестации СО;

- номинальное значение абразивной, г, и режущей, г/мин, способности стандартного образца, определенное при аттестации СО;

![]() - действительное значение абразивной, г, или режущей, г/мин, способности, определенное в лаборатории предприятия;

- действительное значение абразивной, г, или режущей, г/мин, способности, определенное в лаборатории предприятия;

- пределы допускаемых значений погрешности измерений (п.5.1).

5.7. Контроль точности измерений

5.7.1. Размах результатов параллельных определений () при доверительной вероятности

=0,95 не должен превышать:

- для абразивной способности шлифматериалов из электрокорунда - 0,002 г, карбида кремния - 0,003 г;

- для режущей способности шлифматериалов из электрокорунда - 0,0015 г/мин, карбида кремния - 0,002 г/мин.

Если размах результатов параллельных определений превышает установленные значения, то результат этого измерения считают промахом и отбрасывают.

5.7.2. Соответствие норм точности измерений установленным значениям должно проверяться один раз в год при проведении периодической аттестации устройства с использованием стандартного образца.

ПРИЛОЖЕНИЕ 2*

Обязательное

_______________

* ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

ВЫБОР ОПТИМАЛЬНОГО КОЛИЧЕСТВА СМАЧИВАЮЩЕЙ ЖИДКОСТИ

За оптимальное количество смачивающей жидкости принимают объем жидкости, при котором среднее арифметическое значение серии определений () абразивной или режущей способности имеет максимальное значение.

1. Выбор оптимального количества смачивающей жидкости при измерении абразивной способности

1.1. Пробу шлифпорошка зернистостью 8 по п.1.1 сокращают с помощью делителя или методом квартования до получения средней пробы массой не менее 200 г.

1.2. Высевают в соответствии с приложением 2 ГОСТ 3647 основную фракцию шлифпорошка с размерами зерен минус 100, плюс 80 мкм, которую возвращают на верхнее сито набора сит и повторяют рассев.

1.3. Основную фракцию шлифпорошка массой не менее 50 г тщательно перемешивают и делят на 25 частей.

1.4. Для шлифпорошков из электрокорунда перед каждым измерением проводят подготовку поверхностей испытательного диска и притира по п.5.4.5.

1.5. Измеряют абразивную способность () каждой части пробы при объемах смачивающей жидкости 0,25; 0,30; 0,35; 0,40; 0,45 см

как разность массы сухого испытательного диска до и после определения, г. Рассчитывают среднее арифметическое значение пяти единичных определений абразивной способности для каждого значения объема.

2. Выбор оптимального количества смачивающей жидкости при измерении режущей способности

2.1. Пробу микрошлифпорошка зернистостью М14 по п.1.1 сокращают с помощью делителя или методом квартования до получения средней пробы массой не менее 50 г, тщательно перемешивают и делят на 25 частей.

2.2. Измеряют режущую способность каждой части при объемах смачивающей жидкости соответственно 0,8; 0,9; 1,0; 1,1; 1,2 см, выполняя по пять единичных определений режущей способности для каждого значения объема.

2.3. Рассчитывают среднее арифметическое значение режущей способности для каждого объема смачивающей жидкости по п.1.4.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2004