ГОСТ 17006-80

Группа Г25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРУГИ АЛМАЗНЫЕ КОЛЬЦЕВЫЕ ФОРМЫ 2А2

Технические условия

Diamond annular wheels, form 2A2.

Specifications

ОКП 39 7001

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

Р.Ф.Кохан, канд. хим. наук, (руководитель темы); А.Е.Горбунов, канд. техн. наук; Р.З.Цыпкин; В.М.Кошелева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.10.80 N 5173

Изменение N 3 принято Межгосударственным Советом по стандартизации, метрологии и сертификации 15.04.94 (отчет Технического секретариата N 2)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 17006-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

2.12 | |

3.4 | |

2.8 | |

2.8 | |

Приложение 2 | |

2.15 | |

Приложение 2 | |

2.3, 2.13 | |

4.5 | |

2.11 | |

2.17, 5.2 | |

Приложение 2 | |

2.10, 4.4 |

5. Проверен в 1991 г. Ограничение срока действия снято Постановлением Госстандарта от 25.06.91 N 981

6. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменениями N 1, 2, 3, утвержденными в сентябре 1985 г., марте 1987 г., марте 1995 г. (ИУС 12-85, 6-87, 6-95)

Настоящий стандарт распространяется на алмазные круги формы 2А2, предназначенные для шлифования сферических и плоских деталей из неметаллических твердых материалов (стекла, кварца и др.), изготовляемые для нужд народного хозяйства и экспорта.

Требования стандарта в части разд.1, 2 (кроме пп.2.4, 2.8), разд.4 и 5 являются обязательными, другие требования стандарта являются рекомендуемыми.

(Измененная редакция, Изм. N 3).

1. ОСНОВНЫЕ РАЗМЕРЫ

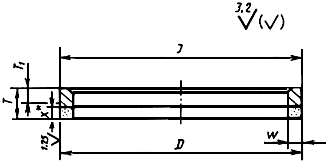

1.1. Основные размеры кругов должны соответствовать указанным на чертеже и в табл.1.

_______________

* Размер для справок

Таблица 1

мм

Обозначение кругов | Z8 | ||||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

2728-0001 | 5 | +0,4 | 5 | 8 | ±0,3 | 4 | ±0,15 | 3 | ±0,12 | 2,0 | ±0,12 |

2728-0002 | 8 | 8 | |||||||||

2728-0003 | 10 | 10 | |||||||||

2728-0004 | 14 | +0,8 | 14 | 10 | 3,0 | ||||||

2728-0034 | |||||||||||

2728-0030 | 20 | 20 | 5 | ±0,15 | 2,0 | ||||||

2728-0005 | 3,0 | ||||||||||

2728-0035 | 8,0 | ±0,18 | |||||||||

2728-0031 | 26 | 26 | 2,0 | ±0,12 | |||||||

2728-0006 | 3,0 | ||||||||||

2728-0007 | 32 | +1,0 | 32 | ||||||||

2728-0008 | 38 | 38 | |||||||||

2728-0009 | 45 | 45 | |||||||||

2728-0032 | 2,0 | ||||||||||

2728-0010 | 50 | 50 | 3,0 | ||||||||

2728-0033 | 2,0 | ||||||||||

2728-0011 | 55 | +1,2 | 55 | 16 | 10 | ±0,20 | 3,0 | ||||

2728-0012 | 60 | 60 | 4,0 | ±0,15 | |||||||

2728-0013 | 65 | 65 | |||||||||

2728-0014 | 70 | 70 | |||||||||

2728-0015 | 75 | 75 | |||||||||

2728-0016 | 80 | 80 | |||||||||

2728-0017 | 90 | 90 | 5,0 | ||||||||

2728-0018 | 100 | 100 | |||||||||

2728-0019 | 110 | 110 | |||||||||

2728-0020 | 120 | 120 | |||||||||

2728-0021 | 130 | +1,4 | 130 | ||||||||

2728-0022 | 140 | 140 | |||||||||

2728-0023 | 150 | 150 | |||||||||

2728-0024 | 160 | 160 | |||||||||

2728-0025 | 180 | 180 | |||||||||

2728-0026 | 200 | 200 | 20 | ±0,4 | 14 | ||||||

2728-0027 | 220 | 220 | 6,0 | ||||||||

2728-0028 | 250 | 250 | |||||||||

2728-0029 | 280 | 280 | |||||||||

Примечание. По согласованию с потребителем допускается изготовление кругов с толщиной алмазоносного слоя (10±0,18) мм, а также кругов с выточкой на корпусе.

Пример условного обозначения алмазного кольцевого круга формы 2А2 диаметром 70 мм, из порошков природных алмазов марки А2 зернистостью 50/40, с относительной концентрацией алмазов 100, на металлической связке марки М2-01:

2728-0014 А2 50/40 100 М2-01 ГОСТ 17006-80

(Измененная редакция, Изм. N 1, 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Круги должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. (Исключен, Изм. N 2).

2.3. Для изготовления алмазоносного слоя должны применяться алмазные порошки по ГОСТ 9206 или другой нормативно-технической документации (НТД).

Содержание алмазов в круге указано в приложении 1.

2.4. Относительная концентрация алмазов в алмазоносном слое должна быть 12,5; 25; 50; 75; 100; 125; 150.

2.5. На торцевой поверхности алмазоносного слоя алмазные зерна должны быть вскрыты.

2.3-2.5. (Измененная редакция, Изм. N 3).

2.6. Зазоры, отслаивания в месте соединения алмазоносного слоя с корпусом или безалмазным слоем, а также трещины и сколы на поверхности алмазоносного слоя не допускаются.

2.7. На поверхности алмазоносного слоя не допускаются раковины, выкрашивания и забоины площадью более 0,5 мм в количестве более 3 шт., расположенные на расстоянии друг от друга:

для кругов диаметром | до 50 мм | - | не менее 5 мм; | |||

" " " | св. 50 мм | " " 15 мм. | ||||

На поверхности алмазоносного слоя кругов зернистостью 400/315, 315/250, 250/200 площадь выкрашивания не должна быть более 1,5 мм.

2.8. Корпус круга должен изготовляться из стали марки Ст3 по ГОСТ 380 или стали марок 20, 25, 30 по ГОСТ 1050.

(Измененная редакция, Изм. N 3).

2.9. На поверхности корпуса круга не допускаются трещины, коробления, раковины, заусенцы и следы коррозии.

2.10. Допуск круглости алмазоносного слоя - по 11-й степени точности ГОСТ 24643, допуск параллельности торцев кругов - по 10-й степени точности ГОСТ 24643.

(Измененная редакция, Изм. N 2).

2.11. Алмазные кольцевые круги диаметром 90 мм и более должны быть отбалансированы на оправке у потребителя. Предельные значения дисбаланса - по ГОСТ 16181.

2.12. Механическая прочность соединения корпуса круга с алмазоносным слоем, а также корпуса круга должна обеспечивать его работу с рабочей окружной скоростью 25 м/с.

Требования безопасности работы с кругами - по ГОСТ 12.3.023.

(Измененная редакция, Изм. N 3).

2.13. Удельный расход алмазов для кругов из порошков зернистостью 200/160-125/100 по ГОСТ 9206 при относительной концентрации 100 должен соответствовать данным, указанным в табл.2, при соблюдении условий испытаний, приведенных в приложении 2.

2.14. Удельный расход алмазов для кругов из порошков других зернистостей должен определяться умножением норм, указанных в табл.2, на коэффициенты, приведенные в табл.3.

Таблица 2

Диаметр кругов, мм | Удельный расход алмазов, кар/дм | |||||||

Марка порошка по ГОСТ 9206 | ||||||||

А1 | А2 | А3 | А5 | АС15 | АС20 | АС32 | АС50 | |

5-50 | 0,31 | 0,26 | 0,24 | 0,19 | 0,31 | 0,26 | 0,24 | 0,19 |

0,28* | 0,24* | 0,22* | 0,17* | 0,28* | 0,24* | 0,22* | 0,17* | |

55-100 | 0,21 | 0,17 | 0,16 | 0,13 | 0,21 | 0,17 | 0,16 | 0,13 |

0,18* | 0,15* | 0,14* | 0,11* | 0,18* | 0,15* | 0,14* | 0,11* | |

110-280 | 0,09 | 0,08 | 0,07 | 0,06 | 0,09 | 0,08 | 0,07 | 0,06 |

0,08* | 0,06* | 0,06* | 0,05* | 0,08* | 0,06* | 0,06* | 0,05* | |

________________

* С 1 января 1990 г.

Таблица 3

Коэффициент удельного расхода алмазов | 3,0 | 1,5 | 0,8 |

Зернистость алмазного порошка | 10/7-40/28 | 50/40-100/80 | 250/200-400/315 |

2.15. Параметр шероховатости обработанной кругами поверхности по ГОСТ 2789, , не должен превышать:

3,2 мкм | - для зернистостей | 125/100 и крупнее; | |||

1,6 мкм | " " | от 50/40 до 100/80; | |||

0,8 мкм | " " | " 10/7 " 60/40. | |||

2.13-2.15. (Введены дополнительно, Изм. N 1).

2.16. Каждый круг должен сопровождаться биркой, на которой указывают:

- товарный знак предприятия-изготовителя;

- диаметр круга;

- марку и зернистость алмазного порошка;

- относительную концентрацию алмазов в алмазоносном слое;

- марку связки;

- обозначение стандарта;

- порядковый номер круга по системе нумерации предприятия-изготовителя;

- месяц и год изготовления (две последние цифры).

2.17. Упаковка кругов - по ГОСТ 18088.

2.16, 2.17. (Введены дополнительно, Изм. N 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия кругов требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

(Измененная редакция, Изм. N 2).

3.2. Приемочному контролю на соответствие требованиям п.1.1 (диаметр ). пп.2.5-2.7, 2.9, 2.10 подвергают каждый круг, на соответствие требованиям п.1.1 (

![]() ) - 20% кругов от партии, но не менее 5 шт.

) - 20% кругов от партии, но не менее 5 шт.

Партия должна состоять из кругов одного типоразмера, изготовленных из алмазного порошка одинаковой зернистости, одной марки, относительной концентрации и связки, одновременно предъявленных к приемке по одному документу.

(Измененная редакция, Изм. N 1, 3).

3.3. Если при приемочном контроле будет установлено несоответствие требованиям стандарта более чем по одному из контролируемых показателей, то партию не принимают.

Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве кругов по всем показателям.

При наличии дефектов повторной выборки партию не принимают.

(Измененная редакция, Изм. N 2).

3.4. Периодическим испытаниям на соответствие требованиям пп.2.13 и 2.14 подвергают круги в количестве не менее 3 шт. не реже одного раза в 6 мес.

Допускается проводить периодические испытания у потребителя в производственных условиях.

(Измененная редакция, Изм. N 1, 3).

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Геометрические параметры контролируют универсальными измерительными инструментами и приборами.

(Измененная редакция, Изм. N 3).

4.2. Круги по п.2.5 контролируют наружным осмотром путем сравнения с контрольными образцами.

4.3. Круги по пп.2.6, 2.9 контролируют наружным осмотром, по п.2.7 - с помощью лупы при увеличении 10.

4.4. (Исключен, Изм. N 3).

4.5. Параметры шероховатости поверхности корпусов кругов контролируют визуально путем сравнения с образцом шероховатости по ГОСТ 9378.

4.6. Метод определения удельного расхода алмазов указан в приложении 2.

4.7. Контроль дисбаланса и балансировка должны проводиться на специальных балансировочных станках у потребителя путем высверливания материала оправки или нанесения на нее дополнительной массы.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

Раздел 5. (Измененная редакция, Изм. N 3).

Раздел 6. (Исключен, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Справочное

МАССА АЛМАЗОВ В КРУГАХ

Размеры в мм

Наружный диаметр | Ширина алмазоносного слоя | Масса алмазов, кар, при относительной концентрации | ||||

12,5 | 25 | 50 | 75 | 100 | ||

5 | 2,0 | 0,03 | 0,06 | 0,12 | 0,19 | 0,25 |

8 | 0,06 | 0,12 | 0,25 | 0,37 | 0,50 | |

10 | 0,08 | 0,16 | 0,33 | 0,50 | 0,66 | |

14 | 3,0 | 0,17 | 0,34 | 0,68 | 1,03 | 1,37 |

20 | 2,0 | 0,31 | 0,62 | 1,24 | 1,86 | 2,49 |

3,0 | 0,44 | 0,88 | 1,76 | 2,64 | 3,50 | |

8,0 | 0,83 | 1,65 | 3,31 | 4,96 | 6,62 | |

3,0* | 0,26 | 0,53 | 1,05 | 1,58 | 2,11 | |

26 | 2,0 | 0,41 | 0,83 | 1,66 | 2,48 | 3,30 |

3,0 | 0,60 | 1,19 | 2,38 | 3,60 | 4,80 | |

32 | 0,75 | 1,49 | 2,98 | 4,48 | 5,97 | |

38 | 0,91 | 1,81 | 3,62 | 5,43 | 7,24 | |

45 | 2,0 | 0,74 | 1,48 | 2,96 | 4,44 | 5,93 |

3,0 | 1,08 | 2,17 | 4,35 | 6,52 | 8,69 | |

50 | 2,0 | 0,83 | 1,65 | 3,31 | 4,96 | 6,62 |

3,0 | 1,21 | 2,43 | 4,85 | 7,27 | 9,70 | |

55 | 3,0 | 1,34 | 2,69 | 5,38 | 8,06 | 10,75 |

60 | 4,0 | 1,94 | 3,90 | 7,70 | 11,60 | 15,50 |

65 | 2,11 | 4,20 | 8,40 | 12,60 | 16,80 | |

70 | 2,28 | 4,60 | 9,10 | 13,70 | 18,20 | |

75 | 2,45 | 4,90 | 9,80 | 14,70 | 19,60 | |

80 | 2,62 | 5,20 | 10,50 | 15,70 | 21,00 | |

90 | 3,70 | 7,30 | 14,70 | 22,00 | 29,40 | |

100 | 5,0 | 4,10 | 8,20 | 16,40 | 24,60 | 33,00 |

110 | 4,50 | 9,10 | 18,10 | 27,20 | 36,00 | |

120 | 5,00 | 9,90 | 19,90 | 29,80 | 40,00 | |

130 | 5,0 | 5,40 | 10,80 | 21,60 | 32,00 | 43,00 |

140 | 5,80 | 11,70 | 23,30 | 35,00 | 47,00 | |

150 | 6,30 | 12,50 | 25,00 | 38,00 | 50,00 | |

160 | 6,70 | 13,40 | 26,80 | 40,00 | 54,00 | |

180 | 7,50 | 15,10 | 30,00 | 45,00 | 60,00 | |

200 | 8,40 | 16,80 | 34,00 | 50,00 | 67,00 | |

220 | 9,30 | 18,60 | 37,00 | 56,00 | 74,00 | |

250 | 6,0 | 12,60 | 25,30 | 51,00 | 76,00 | 101,00 |

280 | 14,20 | 28,40 | 57,00 | 85,00 | 114,00 | |

________________

* При толщине алмазоносного слоя 3 мм.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОГО РАСХОДА АЛМАЗОВ

1. Оборудование и материалы

1.1. В зависимости от диаметра круга испытание проводят на станках модели:

- АШС 15 | - для кругов диаметром | 5-14 мм, | ||||

- АШС 70 | " " " | 20-70 мм, | ||||

- Алмаз 250; ШС-500 | " " " | св. 70 мм. | ||||

Примечание. Допускается испытывать круги на других станках, нормы точности которых соответствуют нормам точности вышеуказанных станков.

1.2. Аналитические весы марки НДВ-200М - для взвешивания кругов массой до 200 г; технические весы 1-го класса марки Т1-1 - для взвешивания кругов массой до 1 кг; технические весы марки Т1-5 - для взвешивания кругов массой до 5 кг.

1.3. Образцы из оптического стекла марки К8 по ГОСТ 3514.

В зависимости от диаметров испытуемых кругов размеры образцов должны соответствовать указанным в табл.1.

Таблица 1

мм

Диаметр круга | Диаметр образца |

5 | 6 |

8 | 10 |

10 | 12 |

14 | 18 |

20 | 30 |

26 | 40 |

32 | 50 |

38 | 60 |

45 | 70 |

50 | 80 |

55 | 90 |

60 | 100 |

65 | 110 |

70 | 120 |

75 | 130 |

80 | 140 |

90 | 160 |

100 | 180 |

110 | 200 |

120 | 220 |

130 | 240 |

140 | 260 |

150 | 280 |

160 | 300 |

180 | 340 |

200 | 370 |

220 | 400 |

250 | 460 |

280 | 530 |

1.4. Испытание кругов проводят с охлаждением.

В качестве смазочно-охлаждающей жидкости применяют эмульсии составов:

1) 3%-ный раствор глицерина в воде. | ||||

2) Эмульсол | 3-5% | |||

- сульфокислота | 75% | |||

- глицерин | 10% | |||

- тринатрийфосфат | 15% | |||

3) Веретенное масло по ГОСТ 20799 | 50% | |||

осветительный керосин | 50% | |||

Расход эмульсии - 12-15 л/мин. | ||||

При испытании круга должна применяться очищенная смазочно-охлаждающая жидкость.

2. Подготовка к испытанию

2.1. Перед испытанием круг должен быть приработан.

2.2. Алмазоносный слой испытуемого круга тщательно протирают марлевой салфеткой, смоченной спиртом или ацетоном по ГОСТ 2768, корпус протирают ветошью, а затем круг просушивают в термостате при температуре 80-100 °С с выдержкой 20 мин.

3. Проведение испытания

3.1. Перед началом испытания станок должен быть проверен на соответствие нормам точности, указанным в паспорте станка.

3.2. Режим шлифования должен соответствовать указанному в табл.2.

Таблица 2

Диаметр круга, мм | Осевая подача, мм/мин, не менее, для кругов | Окружная скорость круга, м/с | |

из шлифпорошков | из микропорошков | ||

5-32 | 5,0 | 0,3 | 4-10 |

38-100 | 3,0 | 10-15 | |

Св. 100 | 1,5 | 15-25 | |

3.3. Масса сошлифованного стекла должна соответствовать указанной в табл.3.

Таблица 3

Диаметр круга, мм | Масса сошлифованного стекла за испытание, кг, не менее |

5-14 | 0,3 |

20-32 | 0,4 |

38-50 | 0,8 |

55-90 | 1,3 |

100-280 | 3,0 |

300; 400 | 3,5 |

4. Обработка результатов

4.1. Удельный расход алмазов , кар/дм

, определяют по формуле

![]() ,

,

где - износ алмазоносного слоя круга за испытание, мг;

- масса материала, сошлифованного за время испытания, г;

- коэффициент, учитывающий плотность связки и относительную концентрацию алмазов в круге, значение которого выбирают по НТД на связку.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1998