ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАССЫ ПРЕССОВОЧНЫЕ ФЕНОЛЬНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 5689—79

Издание официальное

о X

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 678.632.024:006.354 Группа Л27

Г О С У Д А РСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАССЫ ПРЕССОВОЧНЫЕ ФЕНОЛЬНЫЕ | гост |

Технические условия | 5689—79 |

Phenolic moulding compounds. Specifications

ОКП 22 5300

Срок действия с 01.01.80

до 01.01.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на термореактивные прессовочные фенольные массы (фенопласты), получаемые при совместной обработке фенолоальдегидных смол или их модификаций, наполнителей, окрашивающих веществ и других добавок и устанавливает требования к фенопластам, изготовляемым для нужд народного хозяйства и для поставки на экспорт.

Фенопласты предназначаются для производства армированных и неармированных изделий технического назначения, к которым предъявляют повышенные требования по механической прочности; электроизоляционных деталей, работающих в условиях повышенных температур, влажности, напряжений и токов высокой частоты; изделий слаботочной и радиотехнической аппаратуры, деталей автотракторного электрооборудования; изделий с повышенной влагохимстойкостью; электроустановочных изделий с повышенными требованиями по водо- и теплостойкости и других целей.

(Измененная редакция, Изм. № 3).

1. МАРКИ

1.1. В зависимости от состава, свойств и назначения фенопласты делятся на типы, группы и марки в соответствии с табл. 1.

Издание официальное

★

Таблица 1

Тип | Группа | Марка | Основной наполнитель | Рекомендуемый метод переработки |

Общего | Новолачная без элект- | 02—010—02 | Органи-* | Компрес- |

назначе- | рических показателей 02 | ческий | сионное и | |

ния О | Новолачная с повьг- | 03—010—02 | То же | литьевое прессование То же |

Специаль- | шенными механическими и электрическими показателями 03 Резольная с электри- | Сп1—342—02 | > | > |

ный безам-миачный Сп | ческими показателями Сп1 Резольная с повышен- | СпЗ—342—02 | > | » |

Электро- | ными механическими показателями СпЗ Резольная эмульсион- | Э2—330-02 | » | » |

изоляционный Э | ная с повышенными электрическими показателями Э2 Резольная безаммнач- | Э9—342—73 | Органичес- | » |

ная с повышенными электрическими показателями и водостойкостью Э9 Резольная безаммиач- | ЭЮ-342-63 | кий и минеральный То же | > | |

Влагохим- | ная с высокой водостойкостью и повышенными электрическими показателями ЭЮ Новолачная водостой- | Вх5—010—73 | Органи- | Компрес- |

стойкий Вх | кая с повышенными по- | ческий и ми- | сионное | |

Ударо- | казателями теплостойкости и электрической прочности Вх5 Резольная с электри- | VJ—301—07 | неральный Органи- | прессование Компрес- |

прочный У | ческими показателями | ческий | сионное и | |

У1 Резольная без элект- | У2—301—07 | То же | литьевое прессование То же | |

рических показателей У2 Новолачная с высокими | У4_080—02 | » | Компрес- | |

Жаро- | электрическими показателями У4 Новолачная с повы- | Ж2—010—60 | Органи- | сионное прессование То же |

стойкий Ж | шенной ударной вязкостью Ж2 Новолачная с высоки- | ЖЗ-010-62 | ческий и минеральный Минераль- | Компрес- |

ми показателями текучести и водостойкости ЖЗ | ный | сионное и литьевое прессование |

Продолжение табл. 1

Тип | Группа | Марка | Основной наполни- | Рекомендуемый метод |

тель | переработки |

Новолачная с высокой теплостойкостью и стойкостью к действию накала Ж7

Ж7—010-83

Минеральный

Компрессионное прессование

(Измененная редакция, Изм. № 1, 2, 3).

1.1а. По Общесоюзному классификатору промышленной продукции коды ОКП для каждой марки фенопластов приведены в табл. 1а.

Таблица 1а

Марка | Код ОКП | Марка | Код ОКГ1 |

02-010—02 | 22 5311 0500 | Вх5—010—73 | 22 5312 0200 |

03-010—02 | 22 5311 0600 | У1 — 301— 07 | 22 5315 0700 |

Сп1—342—02 | 22 5315 0100 | У2—301—07 | 22 5315 0800 |

СпЗ—342—02 | 22 5315 0300 | У4—080—02 | 22 5313 0600 |

Э2—330—02 | 22 5315 0500 | Х2—010—60 | 22 5312 0400 |

Э9—342—73 | 22 5316 0500 | ЖЗ—ОШ—6? | 22 5312 0600 |

Э10-342-63 | 22 5316 0600 | Ж7—010—83 | 22 5312 1000 |

(Измененная редакция, Изм. № 1, 2, 3).

1.2. Марки фенопластов, предназначенные для эксплуатации в районах с тропическим климатом, указаны в ГОСТ 15963—79 и ГОСТ 9.703—79.

1.3. Обозначение марки фенопласта состоит из названия материала «Фенопласт», обозначения группы, смолы, наполнителя и цвета (при необходимости), в соответствии с общесоюзным классификатором промышленной продукции (ОКП).

Пример условного обозначения фенопласта группы Ж2, черного цвета, изготовленного на фенольной новолачной смоле 010, с древесной мукой и асбестом коротковолокнистым в качестве наполнителя 60:

Фенопласт Ж2—010—60 черный ГОСТ 5689—79.

(Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фенопласты должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Фенопласты выпускаются в виде неслеживающихся порошков, а фенопласты групп У1, У2 — в виде волокнистых масс.

(Измененная редакция, Изм. № 2, 3).

2.3. Фенопласты должны соответствовать требованиям и нормам, указанным в табл. 2.

2.4. Справочные показатели качества фенопластов приведены в приложении.

2.5. Фенопласты типов О, Сп, Э, Вх, Ж и группы У4 должны иметь способность к таблетированию на типовых таблеточных машинах или гидравлических прессах, групп У1 и У2 — на гидравлических прессах.

(Измененная редакция, Изм. № 3).

2.6. Фенопласты при переработке в изделия не должны прилипать к оформляющим поверхностям пресс-форм, хромированным и отполированным до величины шероховатости Ra от 0,160 до 0,125 мкм, по ГОСТ 2789—73.

2.7. Фенопласты не должны иметь посторонних примесей и загрязнений. Примеси, допускаемые нормативно-технической документацией на сырье, не учитывают.

2.8. Внешний вид отпрессованных образцов фенопластов, используемых для изготовления изделий с повышенными требованиями к внешнему виду, должен соответствовать контрольным образцам, утвержденным в установленном порядке.

Внешний вид отпрессованных образцов фенопластов, используемых для изготовления изделий технического назначения, должен соответствовать контрольным образцам, утвержденным предприятием-изготовителем по согласованию с основным потребителем.

Определение внешнего вида отпрессованных образцов фенопластов — по п. 5.5.

(Измененная редакция, Изм. № 3).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. По степени воздействия вредных веществ фенопласты относятся к 3-му классу опасности.

(Измененная редакция, Изм. № 3).

3.2. Фенопласты всех марок токсичны, при их переработке выделяются свободный фенол, формальдегид и пыль.

Фенол — сильный яд. Вдыхание его паров вызывает раздражение верхних дыхательных путей, а при длительном воздействии— общее отравление, слабость, одышку.

Температура вспышки фенола 75°С, температура самовоспламенения 595°С, температурные пределы воспламенения: нижний 48°С; верхний 83°С; область воспламенения 0,3—2,4% (по объему).

02—010—02

1. Цвет

2. Текучесть, мм

3. Ударная вязкость по Шарпн на образцах без надреза, кДж/м’, нс менее

4. Изгибающее напряжение при разрушении, МПа. не менее

5. Теплостойкость по Мартенсу, “С, не менее

6. Водопоглощсмие, мг, не более

7. Удельное объемное электрическое сопротивление, Ом-см, не менее

8. Электрическая прочность, кВ/мм, нс менее

9. Массовая доля вла-ги н летучих веществ,

не более

Цветной однотонный (красный, зеленый, желтый и ар. или цветная смесь)

Не менее 120

4,9

63,7

125

50

03-010-02

Черный

Не менее

110

5,9

70,0

130

55

I • 10”

Норма для марки

C11I-—342—02 | СяЗ— -342-С2 | 32-330--02 | 30—342 — -73 | Э10-342-63 | Вхб—010-73 |

Коричневый или другого цвета. Нсоднотон-ный | От желтого до темно-золеного или другого цвета неодиотон-ный, черный | Черный неоднотон-ный | |||

100-200 | 90-200 | 100—180 | 100-200 | Не менее 100 | 110-190 |

4.9 | 5,4 | 5,0 | 4,4 | 4,4 | 4,4 |

58.8 | 60,0 | 67,0 | 54,0 | 53,9 | 56,0 |

— | — | 130 | 135 | 135 | 150 |

— | — | 45 | 35 | 20 | 25 |

5-Ю1’ | 5-Ю1* | 5-10'» | 5-10'» | 5-10” | 1-10" |

12,5 | 13.0 | 16,0 | 14,0 | 14,0 | 15,5 |

4,5 | — | 8.0 | — | — | — |

ГОСТ 5689—79 С. 5

Нэаменованяе показателя | Норма для марки | Метод вепытави* | |||||

XI—301— -07 | У2--301-07 | | У4-080-02 | Ж2-—010—60 | жз— -010-62 | Ж7-010-83 | ||

I. Цвет | От светло-коричневого до темно-коричневого, нсод-котонный | Черны! | 1 неоднотонный | Темновишневый, темно-зеленый, коричневый неоднотонный | По п. 5.5 | ||

2. Текучесть, мм | 40-140 | 40—160 | 130—100 | 130-200 | 160-200 | 120-190 | По п. 5.6 |

3. Ударная вязкость по Шарли на образцах без надреза, кДж/м*, не менее | 8,8 | 8,8 | 9.0 | 3.9 | 3,4 | 4.9 | По ГОСТ 4647-80 и п. 5.7 настоящего стандарта |

4. Изгибающее напряжение при разрушении, МПа, не менее | 79,0 | 78,4 | 40,0 | 53.9 | 53,9 | 70,0 | По ГОСТ 4648-71 н п. 5.8 настоящего стандарта |

5. Теплостойкость по Мартенсу, ’С, не менее | — | — | 130 | 180 | 140 | 180 | По ГОСТ 21341-75 и п. 5.8а настоящего стандарта |

6. Водопоглошеиие, мг, нс более | — | — | — | — | — | — | По ГОСТ 4650-80 и п. 5.9 настоящего стандарта |

7. Удельное объемное электрическое сопротивление, Ом-см, нс менее | 1-10’ | 1-10" | 110" | 1-10" | По ГОСТ 6433.2—71 и п. 5.10 настоящего стандарта | ||

8. Электрическая прочность, кВ/мм, не менее | 6,0 | — | 10,0 | 11.0 | 10,0 | По ГОСТ 6433.3-71 и п. 5.10 настоящего стандарта |

С. 6 ГОСТ 5689—79

Наименование показателя | Норма для марки | Метод испытания | |||||

У1-Э01--07 | У2— -301-07 | У4-080-02 | Ж2-—010—60 | жз— -010-62 | X7-0I0-W | ||

9. Массовая доля влаги н летучих вешеств, %, не более | 9.0 | — | — | — | — | По п. 5.11 |

Примечания:

1. По требованию потребителя фенопласты изготовляют с заданным показателем текучести в пределах норм, указанных в таблице, с допуском ±20 мм.

2. По согласованию с потребителем допускается выпускать фенопласты с показателями текучести для групп 02—90—120 мм, группы 03—90—НО мм. групп Э9, Э10—-90—100 мм.

3. По согласованию с потребителем допускается вы пускать фенопласт марки Вх5—010—73 красного цвета.

4. По согласованию с потребителем фенопласты марок У1—301—07 и У2—301—07 изготовляют с текучестью выше верхнего предела нормы.

(Измененная редакция, Изм. № 1, 2, 3),

ГОСТ $699—79 С. 7

Предельно допустимая концентрация паров фенола в воздухе рабочей зоны производственных помещений 0,3 мг/м3.

Формальдегид относится к протоплазматическим ядам, вызывает острые и хронические отравления, оказывает сильное раздражающее действие на слизистые оболочки глаз и дыхательных путей.

Температура вспышки формальдегида 4°С, температура самовоспламенения 430°С, область воспламенения 7—73% (по объему).

Предельно допустимая концентрация летучих компонентов (по формальдегиду) в воздухе рабочей зоны производственных помещений — 0,05 мг/м3.

При вдыхании пыли возникают катары дыхательных путей и астмы.

Предельно допустимая концентрация пыли фенопластов в воздухе рабочей зоны производственных помещений 6 мг/м3.

Производственные помещения должны быть оснащены техническими средствами контроля состояния окружающей среды.

Содержание вредных веществ в воздухе рабочей зоны производственных помещений подлежит контролю.

(Измененная редакция, Изм. № 3).

3.3. Фенопласты — горючие материалы. Нижний предел воспламенения пыли (НПВ) 12,6 г/м3.

Минимальная энергия зажигания фенопластов во взвеси

(аэрозоль) 10 мДж; осажденной пыли — 40 мДж.

Наиболее эффективными средствами тушения являются распыленная вода со смачивателем и воздушно-механическая пена.

Для тушения нельзя использовать компактные водные струи. Тлеющие очаги тушат распыленной водой со смачивателем.

3.4. Работу с фенопластами проводят в помещениях с эффективным воздухообменом, осуществляемым приточными и вытяжными вентиляциями. Рабочие места должны быть оборудованы местными отсасывающими устройствами, обеспечивающими содержание паров фенола, формальдегида и пыли фенопластов, не превышающее предельно допустимые концентрации.

3.5. При работе с фенопластами работающие должны иметь спецодежду, спецобувь и индивидуальные средства защиты органов дыхания.

4. ПРАВИЛА ПРИЕМКИ

4.1. Фенопласты принимают партиями. Партией считают количество фенопласта одной марки и одного цвета, сопровождаемое одним документом о качестве.

4.2. Масса партии должна соответствовать указанной в табл. 3. Допускаются по согласованию с потребителем партии другой

массы.

Таблица 3

Тип и группа | Масса партии, кг, не менее |

02, 03, У1. У2 | 1000 |

Сп1, СпЗ, Вх5 | 700 |

У4, Ж2, ЖЗ, Ж7, Э2, Э9, Э10 | 500 |

4.2; 4.3. Для контроля качества фенопласта отбирают 10% упаковочных единиц, но не менее трех.

(Измененная редакция, Изм. № 3).

4.4. Для проверки соответствия фенопластов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

4.5. Приемо-сдаточным испытаниям подвергают каждую партию на соответствие требованиям п. 2.3 (табл. 2, показатели 1—2) и п. 2.8.

4.6. Периодические испытания фенопластов проводят не реже одного раза в месяц на соответствие требованиям п. 2.3 (табл. 2, подпункты 3—9).

4.7. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему должны проводиться повторные испытания удвоенного количества упаковочных единиц.

Результаты повторных испытаний распространяются на всю партию.

4.8. Типовые испытания должны проводиться на соответствие требованиям пп. 2.2—2.3 и 2.5—2.8 при изменении технологического процесса изготовления фенопластов, а также при замене исходных компонентов.

4.5—4.8. (Измененная редакция, Изм. № 3).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Пробы порошкообразных фенопластов отбирают щупом или другим способом, а волокнистых — вручную.

5.2. Разовые пробы, отобранные от упаковочных единиц по п. 4.3, соединяют вместе, тщательно перемешивают и отбирают среднюю пробу массой не менее 1 кг. Среднюю пробу помещают в чистую сухую, плотно закрываемую банку или пакет из влагонепроницаемого материала. На банку наклеивают, а в пакет вкладывают этикетку с обозначениями наименования предприятия-изготовителя, марки, номера партии, даты отбора пробы.

(Измененная редакция, Изм. № 3).

5.3. Образцы для испытаний готовят по ГОСТ 12015—66 методом компрессионного прессования. Фенопласты прессуют в табле-тированном и нетаблетированном виде.

Таблетки, формуют при удельном давлении 24,4—49,0 МПа так» Чтобы исключить повреждение их при загрузке в пресс-форму.. Рекомендуется формовать таблетки цилиндрической формы диаметром (50± 1) мм.

Применяемые пресс и пресс-форма должны, обеспечивать колебание удельного давления на прессовочную массу с погрешностью ч=10%, при этом приложение усилия при прессовании должно быть перпендикулярно широкой части образца.

Пресс-формы должны быть одногнездными. Допускается использование многогнездных пресс-форм, обеспечивающих ссвюста-вимые результаты.

Образцы в виде брусков из волокнистых масс прессуют только на одногнездных раскидных пресс-формах.

Оформляющая поверхность пресс-форм должна быть хромирована и отполирована до шероховатости от 0,160 до 0,125 мкм, а пресс-формы для определения текучести — Ra от 0,080 до 0,063 мкм по ГОСТ 2789—73.

Пресс-форма должна быть снабжена терморегулирующим устройством для поддержания, температуры прессования в пределах, указанных в табл. 4—6. За температуру прессования принимают температуру обойм матрицы и пуансона. Термометр устанавливают в обойму матрицы или обойму пуансона при максимальном удалении от нагревательных элементов и как можно ближе к оформляющей поверхности формы.

Режимы изготовления бруска размерами (120+2) X (15 + 0,5) X Х(Ю±0,5) мм для определения ударной вязкости и теплостойкости, бруска размерами 80Х(1й±0»5)Х(4±0,2) мм для определения изгибающего напряжения при разрушении, диска диаметром (50+1) мм, толщиной (3±0,2) мм для определения водопо-глощения, диска диаметром (100+1) мм, толщиной (2,8±0,2) мм для определения цвета, внешнего вида и электрических показателей указаны в табл. 4.

При прессовании допускаются подпрессовки.

(Измененная редакция, Изм. № 1, 3).

5.4. Перед испытанием образцы кондиционируют не менее 3 ч при стандартной атмосфере 23 по ГОСТ 12423—66. Период времени между прессованием образцов и испытанием должен составлять не менее 16 ч, включая время кондиционирования.

5.5. Определение цвета и внешнего вида

Для определения цвета и внешнего вида фенопластов прессуют диск диаметром (100± 1) мм, толщиной (2,8±0,2) мм по режимам, указанным в табл. 4. Для групп 02, ОЗ допускается прессовать конусный стаканчик (черт. 1) по режимам, указанным в табл. 5.

Таблица 4

Группа | Марка | Темпера гура подогрева в термошкафу, VC | Время по-погрева в термошкафу, мин | Температура прессования, “С | Время прессования, мин | |||

брусок 11'0X15X10 | о© у —• >-х vS | диск 50X3 | диск 100X2,8 | |||||

02 | 02—010—02 | 130—150 | 4-15 | 185± 5 | 6 | 6 | 4 | 4 |

03 | ОЗ-ОЮ—02 | 130—150 | 4—15 | 185±5 | 6 | 6 | 4 | 4 |

Сп1 | Сп1—342—02 | 130—150 | 4—15 | 155±5 | 10 | 6 | 4 | 4 |

ТпЗ | СпЗ—342—02 | 130—150 | 4—15 | 155±5 | Ю | 6 | 4 | 4 |

Э2 | Э2-330-02 | 130—150 | 4-15 | 155±5 | 10 | 6 | 4 | 4 |

Э9 | Э9—342—73 | 110—150 | 4 — 15 | 1,65±5 | 10 | 10 | 7 | 7 |

ЭЮ | ЭЮ-342—63 | 110—150 | 4—15 | 165±5 | 10 | 10 | 7 | 7 |

Вх5 | Вх5—010—73 | 110—150 | 4—15 | 175±5 | Ю | 10 | 7 | 7 |

У1 | у 1—301—07 | 60—100 | 4—20 | 155±5 | 6 | 6 | 5 | 5 |

У2 | У2-301—07 | 60—100 | 4—20 | 155±5 | 6 | 6 | 5 | 5 |

У4 | У4_080—02 | 120—150 | 3-20 | 175±5 | 10 | ю | 4 | 4 |

Ж2 | Ж2—010-60 | 130—150 | 4—15 | 170+5 | 6 | 6 | 4 | 4 |

жз | ЖЗ—010—62 | 110-150 | 4—15 | 165±5 | 20 | 10 | 7 | 7 |

Ж7 | Ж7-010-83 | 130-150 | 4—15 | 185±5 | 6 | 6 | 4 | 6 |

Примечания:

1. При изготовлении дисков диаметром (Ю0±1) мм температура подогрева в термошкафу должна быть НО—150°С для групп Сп1, У4; 130—150?С для групп Э9, ЭЮ, Вх5, ЖЗ, время подогрева в термошкафу должно быть 3—15 мин для группы У4.

2. Удельное давление прессования для фенопластов групп У1, У2 должно быть (44,0±4,9) МПа, для остальных групп— (29,5±4,9) МПа.

3. Фенопласты всех групп допускается предварительно подогревать в высокочастотной установке (ВЧУ) до размягчения.

4. (Исключен, Изм. № 3).

5. Допускается при определении электрических показателей прессовать фенопласты с предварительным подогревом в термошкафу до 20 мин.

6. Для фенопластов групп Ж2 и Ж7 при испытании на теплостойкость по Мартенсу брусок размерами (120±2)Х(15±0,5)Х(Ю±0,5) мм прессуют пря температуре (190±5)°С и (210±5)°С соответственно.

7. Допускается при определении плотности фенопластов групп У1 и У2 проводить прессование брусков без предварительного подогрева материала.

(Измененная редакция, Изм. № 2, 3).

Таблица 5 Режим изготовления конусного стаканчика

Наименование параметра прессования | группа | |

02 | 03 | |

Температура, °C | 185±3 | 185±3 |

Удельное давление, МПа (кгс/см2) | 29,5±2,4 | 29,5 ±2,4 |

(300±25) | (300=Ь25) | |

Время, с, не более | 60 | 50 |

Для прессования конусного стаканчика навеску фенопласта массой (30±2) г формуют в виде таблетки цилиндрической формы диаметром 50 мм, которую подогревают в высокочастотной установке до размягчения. Время от окончания загрузки фенопласта в пресс-форму до полного ее замыкания должно быть (Ю±5) с.

Отпрессованный образец помещают под электролампу мощностью 100 Вт с непрозрачным абажуром и визуально проводят наружный осмотр сравнением с контрольным образцом, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2, 3).

5.6. Определение текучести

5.6.1. Подготовка к испытанию

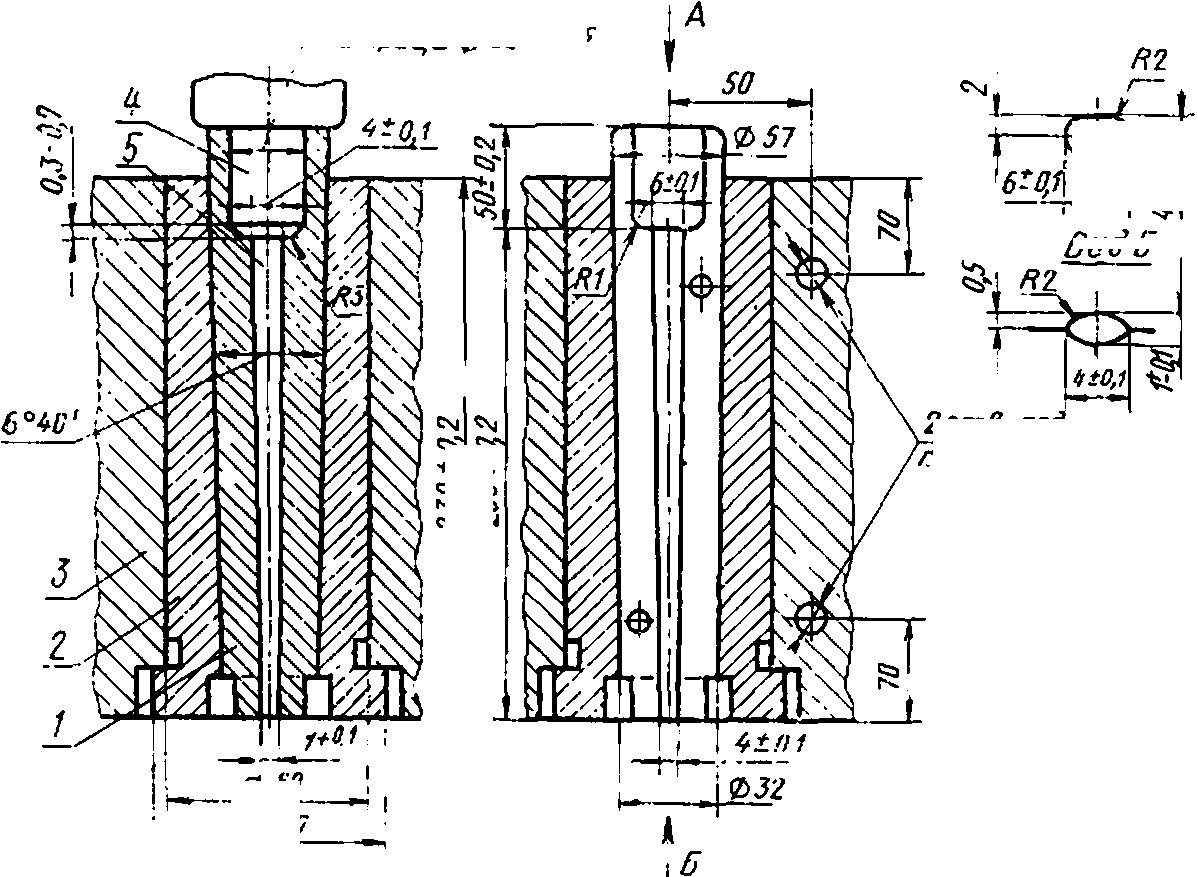

Перед началом испытания проверяют отсутствие перекоса пресс-формы (черт. 2) медленным опусканием пуансона до полной его посадки. При правильно установленной пресс-форме во время опускания пуансона не должно быть давления по манометру.

Не реже одного раза в шесть месяцев или при установке нового манометра на гидравлической линии эффективную мощность пресса и требуемое рабочее давление манометра проверяют образцовым динамометром.

При установке новой пресс-формы или при перерыве в ее работе более 3 ч определяют текучесть прессованием контрольной

полуматрица; | 2—стакан матрицы; 3—обойма матрицы; 4—загрузочная камера; 5—камера стрелки Черт. 2 |

вид А

Вцансон Ф_29,?*в_^ 5 [матрица 0 30"W**

I

2отв. пои термометр

t 1 1 | |

1 | |

- +| | |

■ * I |

Видь

пробы пресс-материала, при этом пробу рекомендуется готовить из фенопласта группы ОЗ. Для приготовления контрольной пробы 'фенопласт просеивают через сито с сеткой № 1,6К или № 2К по ГОСТ 6613—86 и определяют его текучесть до тех пор, пока длина отпрессованных стержней будет постоянной. За показатель текучести контрольной пробы принимают среднее арифметическое пяти параллельных определений, расхождения между которыми не должны превышать ±5 мм.

Массу контрольной пробы готовят из расчета пользования ею в течение 8 мес и хранят в герметической таре.

(Измененная редакция, Изм. № 2, 3).

5.6.2. Проведение испытания

В пресс-форму загружают 7,5 г пресс-материала и прессуют стержень по режимам, указанным в табл. № 6. Допускается предварительное таблетирование пресс-материала. Время с момента загрузки фенопласта в матриц}' до достижения требуемого давления не более 15 с.

Таблица 6

Наименование параметра прессования | Группа | |

02, ОЗ. Сп1, СпЗ. Э2. Э9. ЭЮ. Вх5. У1, У2, У4, Ж2, ЖЗ | Ж? | |

Температура, °C | 150=5=3 | 150±3 |

Удельное давление, МПа | 29,5±2,4 | 14,75±2.45 |

Время, мин | 3 | 3 |

(Измененная редакция, Изм. № 1, 2, 3).

5.6.3. Обработка результатов

За текучесть принимают длину отпрессованного стержня до границы плотного слоя пресс-материала, выраженную в миллиметрах.

За результат испытания принимают среднее арифметическое результатов трех определений, допускаемые расхождения между которыми не должны превышать 20 мм.

(Измененная редакция, Изм, № 3).

5.7. Ударную вязкость определяют по ГОСТ 4647—80 на образцах типа 1 при скорости удара маятника 2,9 м/с± 10%* Режимы изготовления образцов указаны в табл. 4. Количество образцов должно быть не менее пяти.

5.8. Изгибающее напряжение цри разрушении определяют по ГОСТ 4648—71 на брусках размером ^80Х(Ю^0,5)Х_(4±0,2) мм, режимы изготовления которых указаны в табл. 4.

5.7, 5.8. (Измененная редакция, Изм. № 3).

5.8а. Теплостойкость по Мартенсу определяют по ГОСТ 21341—75 на образцах № 1. Для фенопластов групп Ж2 и Ж7 перед испытанием проводят ступенчатую термообработку образцов по следующему режиму. Образцы помещают в сушильный шкаф, нагретый до (150±5)°С, и выдерживают 1 ч. Затем, не вынимая образцов, температуру шкафа в течение 20—60 мин доводят до (180±5)°С и при этой температуре выдерживают образцы в течение 2 ч, после чего их вынимают, помещают в эксикатор до полного охлаждения и проводят испытания на теплостойкость.

(Введен дополнительно, Изм. № 3).

5.9. Водопоглощение определяют по ГОСТ 4650—80 в холодной воде. Образцы перед испытанием допускается высушивать в сушильном шкафу при (105±3)°С в течение 1 ч. Режимы изготовления образцов указаны в табл. 4.

5.10. Удельное объемное электрические сопротивления, электрическую прочность определяют по ГОСТ 6433.2-71—ГОСТ 6433.4-71, на дисках диаметром (100± 1) мм, толщиной (2,8±0,2) мм, после кондиционирования образцов по режиму 2 ч (20)65, ГОСТ 6433.1—71.

Режимы изготовления дисков указаны в табл. 4.

Удельное поверхностное и удельное объемное электрические сопротивления определяют при напряжении 1000 В и постоянном токе, с помощью электродов из алюминиевой фольги:

измерительного — диаметром (50±0,2) мм; высоковольтного — диаметром не менее 75 мм; охранного кольцевого — шириной не менее 10 мм; электроды с образцами соединяют нажатием через резину. Электрическую прочность фенопластов определяют в трансформаторном масле (ГОСТ 982—80) при (20±5)°С с латунными цилиндрическими электродами. Для группы У4 применяют нижний и верхний электроды диаметром 25 мм, а для остальных групп — нижний диаметром 75 мм, верхний диаметром 25 мм, с радиусом закругления 3 мм.

Подъем напряжения должен быть плавным.

Удельное объемное электрическое сопротивление определяют на трех образцах, электрическую прочность — на пяти образцах.

(Измененная редакция, Изм. № 1, 3).

5.11. Определение массовой доли влаги и летучих веществ

5.11.1. Аппаратура и посуда

Шкаф сушильный с терморегулятором без принудительной циркуляции воздуха, обеспечивающий температуру (150±5)°С.

Стаканчики стеклянные для взвешивания СН 45/13 ГОСТ 25336—82 или алюминиевые тех же размеров.

Эксикатор по ГОСТ 25336—82.

Термометр по ГОСТ 27544—87.

Весы лабораторные общего назначения по ГОСТ 21104—88 2-го класса точности с наибольшим пределом взвешивания 200 г.

5.11.2. Подготовка к испытанию

В сушильном шкафу устанавливают температуру (15С±5)°С (для Сп1 — (105±5)°С). Стаканчики, в которых берут пробу фенопласта, перед испытанием тщательно промывают и высушивают при этой температуре в течение 15 мин. Отсчет времени ведут с момента установки стаканчиков в сушильный шкаф.

5.11.3. Проведение испытания

Около 2 г фенопласта взвешивают в стаканчике с погрешностью не более 0,0002 г и равномерно распределяют по дну бюксы встряхиванием (волокнистые материалы равномерно раскладывают вручную).

Открытые стаканчики с крышками помещают на полку сушильного шкафа, закрытую асбестовым картоном, не ближе 25 мм от стенок шкафа.

Термометр в сушильном шкафу должен быть установлен так, чтобы его ртутный шарик касался асбестового картона. Отсчет времени ведут с момента установки стаканчиков в сушильный шкаф.

Через 15 мин (для групп Э2 и Сп1—30 мин) стаканчики закрывают крышками, 25—30 мин охлаждают в эксикаторе с прокаленным хлористым кальцием или силикагелем и взвешивают с той же погрешностью.

5.11.4. Обработка результатов

Массовую долю влаги и летучих веществ (X) в процентах вычисляют по формуле

% (/П1—тг)100

где m — масса стаканчика, г;

mi — масса стаканчика с навеской до сушки, г; m2 — масса стаканчика с навеской после сушки, г.

За результат испытания принимают среднее арифметическое трех параллельных определений, при этом допускаемые расхождения между ними не должны превышать 0,3%.

5.11.1—5.11.4. (Измененная редакция, Изм. № 3).

5.12—5.15. (Исключены, Изм. № 3).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Фенопласты всех групп упаковывают в мягкие специализированные контейнеры типов МКО, МКР и другие по нормативнотехнической документации. Фенопласты групп У1, У2 упаковывают в мешки из влагонепроницаемого материала или в полиэтиленовые мешки по ГОСТ 17811—78, а остальных групп — в многослойные бумажные мешки (не менее четырех слоев) марок БМ, ВМ, ПМ, ВМП, БМП и ВМБ по ГОСТ 2226—88, в трех-четырех-слойные бумажные мешки марки НМ по ГОСТ 2226—88, вложенные в мешки из влагонепроницаемого материала или в полиэтиленовые мешки по ГОСТ 17811—78, в бумажные мешки с внутренним слоем, дублированным резино-битумной смесью.

При упаковывании в мешки масса нетто должна быть не более 30 кг, а в контейнеры — в соответствии с типом контейнера. Допускаемое отклонение массы одной упаковочной единицы ±3%.

Бумажные мешки зашивают машинным способом, полиэтиленовые— заваривают. Допускается любой другой вид укупоривания мешков.

Фенопласты, предназначенные для поставки на экспорт, упаковывают в соответствии с требованиями настоящего стандарта и заказ-наряда внешнеторгового объединения.

Ь.2. Транспортная маркировка — по ГОСТ 14192—77 с нанесением манипуляционных знаков «Боится нагрева», «Боится сырости» и знака опасности по ГОСТ 19433—88.

На каждое место транспортной тары прикрепляют бирку или наклеивают этикетку, или при помощи трафарета наносят маркировку со следующими обозначениями:

наименования предприятия-изготовителя и его товарного знака;

наименования и марки фенопласта;

номера партии;

массы нетто;

даты изготовления;

обозначения настоящего стандарта.

Маркировку фенопластов, предназначенных для поставки на экспорт, проводят в соответствии с требованиями ГОСТ 14192—77 и заказ-наряда внешнеторгового объединения.

6.1; 6.2. (Измененная редакция, Изм. № 1, 2, 3).

6.3. Каждую партию фенопласта оформляют документом, удостоверяющим его качество.

Документ должен содержать следующие реквизиты: наименование и товарный знак предприятия-изготовителя; наименование и марку фенопласта;

номер партии;

массу нетто;

дату изготовления;

результаты проведенных испытаний или подтверждение о соответствии требованиям настоящего стандарта;

обозначение настоящего стандарта.

Фенопласты, предназначенные для поставки на экспорт, сопровождают документацией в соответствии с требованиями ГОСТ 6.37—79 и заказом-нарядом внешнеторгового объединения.

(Измененная редакция, Изм. № 1, 2).

6.4. Фенопласты транспортируют любым видом транспорта в соответствии с Правилами перевозки грузов, действующими на данном виде транспорта.

Фенопласты, упакованные в мешки, транспортируют по железной дороге в пакетированном виде повагонными отправками.

Фенопласты, упакованные в контейнеры, транспортируют в крытых вагонах или на открытом подвижном составе в соответствии с условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения.

Формирование груза в транспортные пакеты проводят в соответствии с ГОСТ 21929—76, ГОСТ 26663—85. Размеры пакета должны соответствовать ГОСТ 24597—81, а средство скрепления— ГОСТ 21650—76. Для скрепления пакетов применяется также термоусадочная пленка.

(Измененная редакция, Изм. № 2, 3).

6.5. Тара и упаковка фенопластов, транспортируемых в районы Крайнего Севера, должны соответствовать ГОСТ 15846—79.

Перевозка речным транспортом фенопластов, упакованных в мешки, должна осуществляться в контейнерах или в пакетированном виде.

6.6. Фенопласты хранят в сухом закрытом помещении при температуре не выше 25°С на расстоянии не менее 1 м от нагревательных приборов.

Фенопласты, упакованные в контейнеры, допускается хранить на открытой площадке не более одного месяца.

Допускается у изготовителя хранить фенопласты в складских неотапливаемых помещениях не более одного месяца.

(Измененная редакция, Изм. № 2, 3).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие фенопластов требованиям настоящего стандарта при соблюдении условий хранения и транспортирования, установленных стандартом.

7.2. Гарантийные сроки хранения фенопластов — 8 месяцев со дня изготовления, кроме фенопластов групп У1 и У2, для которых срок хранения 6 месяцев.

(Измененная редакция, Изм. № 1, 3).

ПРИЛОЖЕНИЕ

Справочное

СПРАВОЧНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА ФЕНОПЛАСТОВ

Наименование показателя | Норма для марки | ||||||

02-010-02 | ОЗ 010-02 | Cnl-342-02 | СпЗ—342—02 | Э2-ЭЗО-О2 | 39-342—73 | 310—342—63 | |

1. Коэффициент уплотнения | 2,8 | 2.8 | 2,6 | 2,6 | 4.0 | 2,3 | 2,1 |

2. Удельный объем, мл/г, не более | 2.2 | 2.2 | 2,2 | 2,2 | 2,8 | 2.2 | 2,2 |

3. Ударная вязкость на образцах с надрезом, кДж/м’ | ).9-2,3 | 2.1—2.8 | 1,86 | 2,5-3,0 | 2.0—2,2 | 2,41 | 1,96 |

4. Разрушающее напряжение при сжатии, МПа | 150-160 | 150-170 | 137 | 145-165 | 145-170 | 147 | 147 |

5. Разрушающее напряжение при растяжении, МПа | 32-36 | 33—37 | 27,4 | 26-44 | 29-52 | 29,4 | 29,4 |

6. Относительное удлинение при разрыве, ^1) | 0,6-0,8 | 0,6—0,8 | 1.4-2,1 | 0,6-0,7 | 2,2-2,5 | 2,0-2,7 | |

7. Модуль упругости при изгибе, МПа | (6,9-7.8) • | (7,4-7,8) ■ | (6,9—8.8) • | (5,9-7,4) ■ | (8,1-8.6)- | (8,8—9,8) - | (7,8-8,8). |

10’ | 10’ | 10’ | 10’ | 10’ | 10’ | 10* | |

8. Твердость, МПа | 245-294 | 245-294 | 196 | 304—343 | 291-343 | 363—392 | 294 |

9. Коэффициент трения | 0,410-0,420 | 0,495-0,500 | 0,300—0,325 | 0.450-0,460 | 0.340-0,365 | 0,340-0,370 | |

10. Износ (по стали), мг/ч | — | 5-6 | 9-10 | 26-27 | 60-65 | 4-5 | 2-3 |

ГОСТ 56S9—79 С. 19

Наименование показателя

11. Удельное поверхностное электрическое сопротивление. Ом, не менее

12. Удельное объемное электрическое сопротивление Ом, не менее

13. Электрическая прочность, кВ/мм, не менее

14. Тангенс угла диэлектрических потерь при частоте 50 Гц

15. Тангенс угла диэлектрических потерь при частоте 10* Гц

16. Диэлектрическая проницаемость при частоте 50 Гн

17. Диэлектрическая проницаемость при частоте 10е Гц

18. Маслостойкость за 24 ч. %

19. Бензиностойкость за 24 ч. %

20. Температура хрупкости при изгибе, ®С

Норма | для марки | |||||

02—010—02 | 03—010—02 | Сп 1-342—02 | СпЗ-342-02 | Э2-ЗЭ0-СЙ | Э9—342—73 | ЭЮ—342—63 |

1 • 10'» | 110” | 1 • 10” | 5'10” | 5-10” | 1-10” | 110” |

1-10" | — | — | — | — | — | — |

10 | 14 | — | — | — | — | — |

0,1-0,7 | 0,10-0,70 | 0,01-0,03 | — | Не более 0,08 | 0,08 | 0,09 |

0,03- 0,05 | 0,20-0,30 | 0,06 | 0,04-0,05 | Не более 0,04 | 0,02-0,03 | 0,02-0,03 |

6,0-9,0 | 6,0—9,0 | 10,2-10.8 | 5,0—6,0 | 7,5-9,6 | 8,2—8.9 | 8.0-8,9 |

5,0-6,0 | 4,5-8,0 | 5.0--6,0 | 4,0-5,0 | 5,0—6,0 | 5,4-5,5 | 5.4-5,5 |

0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 |

0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,04 | 0.Q4 |

-60 | -60 | -60 | ■ |

С. 20 ГОСТ 5689—79

Наименование показателя | Норма для марка | ||||||

СХЬ 010 02 | ОЗ -010—02 | Clll-342-02 | СпЗ- 342-02 | Э2—330—02 | 99-342-73 | Э1О—342—63 | |

21. Удельная тепло- | |||||||

емкость, Дж/кг, при 20-30 *С | 13-10—1382 | 1340-1382 | 2345 | 1160 | 1465-1507 | 12885 | |

22. Тсллопроподность, Вт/м. К. при 20—30°С | 0,21-0,23 | 0,21-0,23 | 0,16 | 0,21 | 0,21-0,23 | 0,42 | 0,41 |

23. Коэффициент ли- | |||||||

нейного теплового расширения, 1/град, при | (4,5-5.3) • | (4,6—5.3) • | (3,5—4,0)* | (4,5-5,3)- | (5,0-7,0)- | 2,5-10-* | |

30—150°С | •10-’ | • io-» | • io-s | • ю-8 | • ю-« | ||

24. Температуропроводность при 20 «ЖС, м/с | 0,20-10-" | 0,18-10-® | 0,13-10-* | 0,18-10“" | 0,19-10’" | ||

25. Рабочая темпера- | |||||||

тура, "С | — | От -50 | От -60 | От -50 | От -60 | От —50 | От —50 |

до +110 | до +115 | до +110 | до +110 | до +125 | до +125 | ||

26. Продолжительность вязкотесучего состояния, с: при 120"С | 250-450 | 300-450 | 420 | 500-900 | 160-300 | 220-300 | |

при 170*0 27. Коэффициент вяз- | 25-40 | 60- 80 | 65 | 50-80 | 60-80 | 70-90 (4—8) • 10" | |

кости при 120°С. Пл-с | — | (8-20) 10е | (14- 20) • | 14-10* | (20-40). | (10—15). | |

•10* | •10" | •10" | |||||

28. Время отверждения при 170*С и напряжении сдвига 5,9 МПа. с | 50-80 | 120-150 | 115 | 120-140 | 120-140 | 110-140 | |

29. Время выдержки, с, не более | 80 | 70 | |||||

30. Теплостойкость по Мартенсу, °C, не менее | — | — | 130 | 130 | — | — | — |

ГОСТ И89—79 С. 21

Наименование показателя | Норма для марке | ||||||

02—010-02 | 03—010—02 | Сп1—342—02 | СпЭ—342—02 | Э2—330—02 | Э9-342-73 | ЭЮ—342—63 | |

мг. не более

| 55 | 55 | |||||

1,45 | 1,40 | 1,40 | 1,40 | 1,37-1,42 | 1,85 | 1.85 | |

ность. г/см’, не менее

| 0.50 | 0,45-0,75 | 0,50 | 0,50 | 0,30 | 0,80 | 0,80 |

3,3-6,0 | 2.6—3.2 | ||||||

35. Температура деформации под нагрузкой в воздушной среде при напряжении 1,8 МПа-с | 140-170 | 130—140 | 135-140 | ||||

36. Усадка, %. | 0,4—0,8 | 0,4-0.8 | 0,4-0,8 | 0,4-0,8 | 0,4-0,8 | 0,4-0,8 | 0.4-0.8 |

. 22 ГОСТ 5699—79

Норма для марки | ||||||

Наименование показателя | Вх$-О1О-73 | У1—301—07 У2—301—07 | У4-О8О-О2 | Ж2-010-60 | ЖЗ-010-62 | Ж7—010—83 |

1. Коэффициент уплотнения | 1,9 | 2,5 | 2,5 | 2,2 | 2;3 | |

2. Удельный объем, мл/г, не более | 2,2 | 1.7 | 1,35 | 1,35 | 1.4 | |

3. Ударная вязкость на образцах с надрезом, кДж/м’ | 1,5-2,0 | 6,8-9,1 | 2,2-2,6 | 1,9-2,6 | 2.1-2,5 | 1.9-2,2 |

4. Разрушающее напряжение при сжатии, МПа | 1-10-160 | 80—120 | 140-160 | 90-110 | 90-110 | 155-195 |

5. Разрушающее напряжение при растяжении, МПа | 33-42 | 28-30 | 22-26 | 25-29 | 25—29 | 30-39 |

6. Относительное удлинение при разрыве» % | 2.2—2,8 | 0,3-0,6 | 1,7-2,3 | 1,1—1,5 | 1.4'1,8 | 2,0-3,0 |

7. Модуль упругости при изгибе, МПа | (6,9-7.8) -10» | Не менее | (5.9-8,2) • 10» | (6,9—8,8) *10» | (6,9—8.8) • 10» | (7,4—8,8) ■ 10» |

8. Твердость, МПа | 343-392 | 5,9*10» 230-290 | 196-441 | 294—392 | 294—490 | 275-320 |

9. Коэффициент трения | 0,460—0,480 | 0,325-0,335 | 0,410—0,4 !5 | 0,450—0,460 | — | 0,360—0,400 |

10. Износ (по стали), мг/ч | 3-9 | 14-15 | 6-15 | 4-5 | 4-5 | |

11. Удельное поверхностное электрическое сопротивление, Ом, не менее | 110” | 1 10” | II011 | 1-10" | 1-Ю1» | IIOIJ |

12. Удельное объемное электрическое сопротивление Ом, не менее | - | — | — | 1-Ю” | 1.10" |

ГОСТ 5689—70 С. 23

Наименование показателя | 8x5-010-73 | у 1 -301-07 У2-Э01-07 |

13. Электрическая прочность. кВ/мм. не менее | ||

14. Тангенс угла диэлектрических потерь при чистоте 50 Гц | 0,04-0,06 | 0,40—0,60* |

15. Тангенс угла диэлектрических потерь при частоте I06 Гц | 0,008-0,02 | 0,30-0,70 0.05-0,07* |

16. Диэлектрическая проницаемость при частоте 50 Гц | 5,0-6,0 | 0,01—0,09 8,0-10,0 |

17. Диэлектрическая проницаемость при частоте 10е Гц | 4,0-5,0 | |

18. МаслостоАкость за 24 ч, % | 0,02 | 0,03 |

19. Бснэнностойкость за 24 ч, % | 0,05 | 0,03 |

20. Темлература хрупкости при изгибе, *С | ||

21. Удельная теплоемкость, Дж/кг, при 20-30 ’С | 1040 | 1256-1424 |

22. Теплопроводность, Вт/м. К, при 20—30°С | 0,36 | 0,21-0,23 |

23. Коэффициент линейного теплового расширения, 1/град, при | (3,0—3,5)- | |

30—150°С | — | • Ю-» |

Норме для марки

У4-080-02 | Жг-OJO-w | ЖЗ-010-62 | Ж7- OIO-8J |

— | 10 | — | 10 |

0,20-0,30 | 0,20-0,26 | 0.20 -0,25 | 0,10-0,20 |

0,20-0,30 | 0.08-0,10 | 0,03-0.07 | 0.04—0,05 |

7,5-9,0 | 10,0-11,0 | 5,5—5,7 | 6—8 |

4,0-7,0 | 5,5-7,0 | 1.6—2,1 | 8-9 |

0,03-0,07 | 0,02 | 0,01 | — |

0,05-0,10 | 0,02 | 0.007-0.01 | — |

-50 | -50 | -50 | — |

1200-1300 | — | — | — |

0,19-0,22 | — | 0,36-0,49 | 0,20-0,30 |

(3.0—3.6)- • Ю-» | (I.5-4.0)- •10-» | (1,5-4.0) • •10-» | (1.5-4,0). •10~» |

С. 24 ГОСТ 5689—79

Наименование пои азатела | ||

Вх5—010—73 | УГ-301-07 У 2-301—07 | |

24. Температуропроводность при 20—25°С. | ||

м/с 25. Рабочая темпера- | (0,18-0.20)-•ю-6 | |

тура, °C | От —40 | От -40 |

26. Продолжительность вязкотекучего состояния. | до 4-120 | до 4-110 |

’яр» 120°С | 150—180 | |

при I70X 27. Коэффициент вяз- | 20-35 | |

кости при 12043, Па с 28- Время отверждения при 170*С и напря- | (4_7). Ю« | |

женин сдвига 5,9 МПа, с 29. Время выдержки, с. | 100 | |

не более 30. Теплостойкость по | — | |

Мартенсу, °C, не менее 31. Водопоглошенне, | — | 160/110 |

мг. не более 32. Плотность, г/смэ, не | •— | 70/70 |

более 33. Насыпная плот- | 1,75 | 1,50/1,50 |

кость, г/см’, не менее 34. Ударная вязкость | 0,80 | 0.16 |

по Изоду. кДж/м’ | 9,0-11,0 10,0-11.5 |

Норма для марки

у 4 —080—02 | Ж2-010-60 | ЖЗ-010-62 | ж?-ою-вз |

— | От -40 | (0,40-0,44)-•10"» От —40 | 0.25-10-» |

до +130 | до +120 | ||

450 | 200—400 | 200—300 | 200-290 |

40-60 | 23-30 | 55—35 | 30-40 |

(13-60)-10* | (13—35) ■ 10* | (3-5) -10* | (5-9) 10» |

— | 45—70 | 80-120 | 50—90 |

— | — | — | — |

— | — | — | 140-150»* |

65 | 35 | 10 | 38 |

1,50 | 1,75 | 1,85 | 1,70 |

0,60 | 0,70-1,00 | 0,80 | 0,70 |

0,7-0,9 | 0.8-1.0 |

ГОСТ $669—79 С. 25

Наименование показателя | Норма для марки | |||||

Вх5—010—73 | У1-ЗО1-О7 У2-Э01-07 | 3'4 —080- 02 | Ж2- (МО-СО | ЖЗ—010—62 | Ж'-0И>-83 | |

формации под нагрузкой в воздушной среде при напряжении 1,8 МПа-с

| 145-160 0,3-0,7 | 205-220 0,2—0,5 0,2—0,6 | 180—190 0.3-0,6 | 150—160 0,2-0,5 | 155-165 0,2-0,7 | 180-230 О.4-О.7 |

С. 26 ГОСТ $«9—79

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

ИСПОЛНИТЕЛИ

И. А. Крахмалец, Л. А. Бачинина, А. М. Дворецкий, Л. Р. Вин, Н. И. Чертков, Т. Н. Юрьева

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.03.79 № 929

3. В стандарт введен международный стандарт ИСО 800—77 в части

4. ВЗАМЕН ГОСТ 5689—73

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта, подпункта

ГОСТ 9.703—79

1.2

ГОСТ 982—80

5.10

ГОСТ 2226—88

6.1

ГОСТ 2789—73

2.6, 5.3

ГОСТ 4647—80

2.3, 5.7

ГОСТ 4648—71

2.3, 5.8

ГОСТ 4650—80

2.3, 5.9

ГОСТ 6433.1—71

5.10

ГОСТ 6433.2—71

2.3, 5.10

ГОСТ 6433.3—71

2.3, 5.10

ГОСТ 6433.4—71

2.3, 5.10

ГОСТ 6613—86

5.6.1, 5.7, 5.13.1

ГОСТ 12015—66

5.3

ГОСТ 12423—66

5.4

ГОСТ 14192—77

6.2

ГОСТ 15846—79

6.5

ГОСТ 15963—79

1.2

ГОСТ 17811—78

6.1

ГОСТ 19433—88

6.2

ГОСТ 21341—75

2.3

ГОСТ 21650—76

6.4

ГОСТ 21929—76

6.4

ГОСТ 24104—88

5.11.1

ГОСТ 24597—81

6.4

ГОСТ 25336—82

5.11.1

ГОСТ 26663—85

6.4

ГОСТ 27544—87

5.1L1

С. 28 ГОСТ 5689—79

6. СРОК ДЕЙСТВИЯ ПРОДЛЕН до 01.01.95 Постановлением Государственного комитета СССР по стандартам от 04.07,89 № 2321

7. ПЕРЕИЗДАНИЕ (июнь 1989 г.] с Изменениями № 1, 2, 3, утвержденными в апреле 1982 г., декабре 1984 г., июле 1989 г. (ИУС у—82, 4—85, 2—891-

Редактор Т. И. Василенко

Технический редактор Э. В. Митяй Корректор Г. И. Чуйко

Сдана ■ наб. 15.08.89 Подп. в печ. 23.11 89 2,0 уел. п. л. 2,0 усл. кр.-отт. 1,70 уч.-изд. л. Тир. 10 000 Цена 10 к.

Ордена «Знак Почета» Издательство стандартов, 123557. Москва, ГСП,

Новопресненский пер., д. 3.

Вилькюоская типография Издательства стандартов, ул. Даряус ■ Гирею, 39. Зак. 1846.

1

В числителе — показатель марки У1—301—07, о знаменателе—показатель марки У2—301—07.

2

Теплостойкость определена на образцах, отпрессованных при температуре (185±5)°С н без термообработки. (Измененная редакция, Изм. Л 3).