ГОСТ 34374.2-2017

(ISO 22007-2:2015)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Пластмассы

ОПРЕДЕЛЕНИЕ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ

Часть 2

Метод с применением плоского источника тепла (нагретого диска) при переменном режиме

Plastics. Determination of thermal conductivity and thermal diffusivity. Part 2. Transient plane heat source (hot disc) method

МКС 83.080.10

Дата введения 2018-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит") при участии Объединения юридических лиц "Союз производителей композитов" ("Союзкомпозит") и Акционерного общества "Институт пластмасс имени Г.С.Петрова" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2017 г. N 1912-ст межгосударственный стандарт ГОСТ 34374.2-2017 (ISO 22007-2:2015) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2018 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 22007-2:2015* "Пластмассы. Определение теплопроводности и температуропроводности. Часть 2. Метод с источником тепла с переходной плоскостью" ("Plastics - Determination of thermal conductivity and thermal diffusivity - Part 2: Transient plane heat source (hot disc) method", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные фразы, слова, показатели и их значения, включенные в текст настоящего стандарта, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов, отмеченные знаком "**", выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - .

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены ссылками на соответствующие межгосударственные стандарты или включены в библиографию.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения теплопроводности и температуропроводности, а также удельной объемной теплоемкости пластмасс. Средства измерения разрабатывают с учетом размеров образцов. Измерения могут проводиться в среде газа или в вакууме при различных температурах и давлениях.

Настоящий метод применяют для испытаний однородных и изотропных материалов, а также анизотропных однонаправленных материалов.

Материал должен быть однородным, без тепловых барьеров (исключая барьер датчика) в пределах диапазона, определяемого глубиной измерений (см. 3.2).

Метод пригоден для материалов с теплопроводностью в диапазоне от 0,010 до 500 Вт·м

·K

, температуропроводностью

от 5·10

до 10

м

·с

и для температур, Т, от 50 до 1000 K.

Примечания

1 Величину удельной объемной теплоемкости получают делением коэффициента теплопроводности

на коэффициент температуропроводности

, то есть

![]() . Для указанных выше значений коэффициентов удельная объемная теплоемкость будет от 0,005 до 5 МДж·м

. Для указанных выше значений коэффициентов удельная объемная теплоемкость будет от 0,005 до 5 МДж·м·K

.

2 Для определения теплового сопротивления или кажущейся теплопроводности по толщине неоднородного материала (например, готовых панелей) или неоднородных заготовок материала следует использовать ГОСТ 7076** и стандарт [1].

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 глубина проникновения ![]() , м (penetration depth): Величина проникновения тепловой волны в образец в направлении теплового потока.

, м (penetration depth): Величина проникновения тепловой волны в образец в направлении теплового потока.

Примечание - Для настоящего метода глубина проникновения определяется по формуле

![]() , (1)

, (1)

где - постоянная, зависящая от чувствительности измерителя температуры;

- температуропроводность материала образца;

- общее время записи переходных измерений.

3.2 глубина измерения ![]() , м (probing depth): Величина проникновения тепловой волны в образец в направлении теплового потока в течение интервала времени, используемого для расчета.

, м (probing depth): Величина проникновения тепловой волны в образец в направлении теплового потока в течение интервала времени, используемого для расчета.

Примечания

1 Глубину измерения определяют по формуле

![]() , (2)

, (2)

где - максимальный интервал времени, используемый для расчета теплофизических свойств.

2 Как правило, значение для измерений горячее-дисковым методом составляет 2, это значение используют в настоящем стандарте.

3.3 коэффициент чувствительности: Коэффициент, определяемый по формуле

![]() , (3)

, (3)

где - теплопроводность

, температуропроводность

или удельная объемная теплоемкость

;

![]() - среднее увеличение температуры датчика с нагретым диском (далее по тексту - датчик).

- среднее увеличение температуры датчика с нагретым диском (далее по тексту - датчик).

Примечания

1 Для теплопроводности, температуропроводности и удельной объемной теплоемкости установлены различные коэффициенты чувствительности.

2 Чтобы установить интервал времени, используемого для определения тепло- и температуропроводности в одном определении, используют теорию коэффициентов чувствительности. С помощью этой теории, которая предусматривает большое количество определений и рассматривает константы как переменные, устанавливается, что

![]() ,

,

где - средний радиус самого большого витка спирали датчика.

Принимая равным 2, это выражение представляют следующим образом:

![]() .

.

4 Сущность метода

Образец со встроенным датчиком из материала, имеющего незначительную теплоемкость, термостатируют при заданной температуре. Электрический ток, протекающий через датчик, создает тепловой импульс в форме ступенчатой функции, который генерирует в образце динамическое температурное поле. Измеряют увеличение температуры датчика во времени. Датчик работает как термочувствительный элемент, скомбинированный с источником тепла (датчик с нагретым диском). Сигнал анализируется в соответствии с программой, разработанной для каждого конкретного датчика и предполагаемых граничных условий.

5 Аппаратура

5.1 Схема прибора для испытаний приведена на рисунке 1.

|

1 - образец с датчиком; 2 - камера; 3 - вакуумный насос; 4 - термостат; 5 - измерительный мост; 6 - вольтметр; 7 - источник напряжения; 8 - компьютер

Рисунок 1 - Схема типового испытательного прибора

5.2 Типовой датчик с нагретым диском приведен на рисунке 2. Применяют датчики диаметром от 2 до 200 мм в зависимости от размера образца и теплофизических свойств испытуемого материала. Датчик представляет собой бифилярную спираль, вытравленную из металлической фольги толщиной (10±2) мкм и покрытую с обеих сторон изолирующим слоем толщиной от 7 до 100 мкм. В качестве тепло/температурочувствительного материала рекомендуется использовать никель или молибден, которые обладают высоким температурным коэффициентом сопротивления, стабильным в широком диапазоне температур. В зависимости от рабочего диапазона температур в качестве изолирующего слоя рекомендуется использовать полиимид, слюду, нитрид алюминия, оксид алюминия. Плечи бифилярной спирали, образующей датчик с нагретым диском, должны иметь ширину (0,20±0,03) мм для датчиков диаметром не более 15 мм и ширину (0,35±0,05) мм для датчиков большего диаметра. Расстояние между концами плеч должно быть равным ширине плеч.

|

D - диаметр датчика

Рисунок 2 - Датчик с нагретым диском с бифилярной спиралью в качестве нагревательного/чувствительного элемента

Примечание - В зависимости от размеров образцов могут использоваться датчики диаметром от 2 до 200 мм. Расстояния, приведенные на рисунке 2, измеряют в любых, но одинаковых единицах измерения для использования в расчете тепловых потерь в электрических проводах по формуле (19).

5.3 Для регистрации переходных изменений сопротивления датчика используют измерительный мост. Схема моста сбалансирована перед началом измерений, а увеличение сопротивления датчика приводит к ее разбалансировке, которая регистрируется чувствительным вольтметром (см. рисунок 3). В схеме моста последовательно с датчиком устанавливают резистор, который подбирают таким образом, чтобы его сопротивление оставалось постоянным при переходных процессах. Датчик и резистор соединяют с прецизионным потенциометром, сопротивление которого должно быть в 100 раз больше суммы сопротивлений датчика и резистора. Собранный мост подключают к источнику питания с напряжением 20 В и током до 1 А. Цифровой вольтметр, регистрирующий разбалансировку моста и появление в нем ЭДС, должен иметь разрешение 6,5 единицы на интервал интегрирования одного цикла питания. Сопротивление последовательного резистора, , должно быть близким к первоначальному сопротивлению датчика с его проводами,

![]() , для поддержания предельно постоянной выходной мощности датчика в процессе измерения.

, для поддержания предельно постоянной выходной мощности датчика в процессе измерения.

|

1 - потенциометр; 2 - датчик; 3 - провода датчика; - общее сопротивление проводов датчика;

- последовательное сопротивление;

- первоначальное сопротивление датчика до начала нагрева;

- увеличение сопротивления датчика при переходном нагреве;

- разбалансировка напряжений, вызываемая увеличением сопротивления датчика

Рисунок 3 - Схема измерительного моста для регистрации увеличения сопротивления датчика

Примечание - Данная схема позволяет определять отклонения температуры от итерационной прямой линии (см. обработку экспериментальных данных 8.1) до значений менее 50 мкК.

5.4 Испытания проводят в термостатируемой среде с отклонениями температуры не более чем на ±0,1 K (см. рисунок 1). Воздух из камеры откачивают только при работе с тонкими образцами.

6 Образцы для испытаний

6.1 Толстые образцы

6.1.1 Для толстых образцов требования к толщине образца зависят от теплофизических свойств материала образца. Формула для расчета глубины измерения содержит коэффициент температуропроводности, который неизвестен до начала измерений. Это означает, что глубину измерения вычисляют после проведения предварительных испытаний. Если после предварительных испытаний глубина измерения окажется вне пределов, приведенных в 8.1.3, испытание повторяют, затем уточняют общее время измерения до тех пор, пока необходимые условия не будут выполнены.

Образец может иметь форму цилиндра, куба или параллелепипеда. Специальная обработка образца для достижения его определенной формы не требуется при соблюдении требований к размерам датчика, приведенным в 8.1.3, так как плоские поверхности (см. 6.1.4) двух половин образца будут прилегать к датчику.

6.1.2 Измерения проводят таким образом, чтобы глубина измерения в образце была не менее чем в 20 раз больше характеристической длины элементов, составляющих материал, или любых неоднородностей в материале, например среднего диаметра частиц, если образец порошкообразный.

6.1.3 Размеры образца выбирают с учетом минимизации влияния наружной поверхности на результаты измерений. Размеры образца должны быть такими, чтобы расстояние от любой части бифилярной спирали датчика с нагретым диском до любой части наружной поверхности образца было больше среднего радиуса бифилярной спирали (5.2). Увеличение этого расстояния свыше диаметра спирали не повышает точности результатов.

6.1.4 Поверхности образца, не контактирующие с датчиком, должны быть ровными и гладкими. Половины образца должны быть плотно прижаты к обеим сторонам датчика с нагретым диском.

Примечание - Применять контактную пасту для теплоотвода не рекомендуется по следующим причинам:

a) трудно получить достаточно тонкий слой пасты, реально улучшающий тепловой контакт;

b) паста увеличивает теплоемкость изолирующего слоя и замедляет установление постоянной разницы температур между чувствительным элементом и поверхностью образца;

c) трудно получить слой пасты одинаковой толщины с обеих сторон датчика и достичь симметричного теплового потока отдатчика через изолирующий слой в обе половины образца.

6.1.5 Для жидкостей требуются подходящие емкости с герметичными уплотнениями, необходимо также принять меры по предотвращению образования пузырей и испарений.

Условия хранения и кондиционирования жидкостей могут оказывать влияние на их свойства, например из-за абсорбции влаги или газов, поэтому перед испытанием может потребоваться предварительная подготовка образца, например дегазация. Однако предварительную подготовку не следует проводить, если она может негативно повлиять на испытуемый материал, например привести к его деградации.

6.1.6 Для материалов, которые могут существенно изменять размеры при проведении измерений в широком диапазоне температур из-за теплового расширения, изменения состояния, фазовых переходов или других причин, следует убедиться в том, что при установке контакта датчика с образцом приложенная нагрузка не повлияет на свойства образца.

Для мягких материалов закрепление в зажиме не должно приводить к их сжатию и, соответственно, изменению теплофизических свойств.

6.1.7 Образцы кондиционируют в соответствии нормативным документом или технической документацией на конкретный материал.

6.2 Анизотропные толстые образцы

6.2.1 Образцы из анизотропного материала вырезают (или готовят другим образом) так, чтобы можно было ориентировать датчик с нагретым диском в главных направлениях (например, в направлении волокон в армированных пластмассах, в направлении слоистых структур или главных осей в кристаллах). Метод с применением плоского источника тепла (нагретого диска) применяют только для материалов, у которых теплофизические характеристики в направлении двух ортогональных или главных осей совпадают, но отличаются от характеристик в направлении третьей оси.

6.2.2 Размеры анизотропных образцов выбирают таким образом, чтобы требования 8.1.3 соблюдались в направлении главной оси.

6.3 Тонкие образцы

Так называемый пластинчатый метод используют для испытания образцов, изготовленных из листов с точно известной толщиной от 1 до 10 мм. Толщину тонкого образца измеряют с точностью до ±0,01 мм. Если две пластины материала одинаковой толщины прижать к датчику с нагретым диском и термоизолировать снаружи, можно измерить теплопроводность и температуропроводность такого материала. Условия, касающиеся глубины измерения (3.2), должны выполняться в плоскости датчика, а не в направлении, перпендикулярном плоскости образца. Данный метод рекомендуется для изучения материалов с теплопроводностью более 10 Вт·м·K

, но его можно использоваться и для материалов с очень низкой теплопроводностью менее - 1 Вт·м

·K

, при условии хорошей термоизоляции пластин (например, путем проведения измерений в вакууме).

6.4 Образцы из тонких пленок

Так называемый тонкопленочный метод используют для таких материалов, как бумага, ткани, полимерные пленки или осажденные тонкопленочные слои (например, керамические покрытия) толщиной от 0,05 до 5,00 мм. Толщину тонкопленочных образцов (располагаемых с обеих сторон датчика) следует измерять с точностью до ±1 мкм.

Примечание - При проведении измерений материалов с высокой теплопроводностью температура резко увеличивается в начале переходного процесса, а затем происходит более умеренное ее повышение. Такое резкое увеличение температуры обусловлено наличием изолирующих слоев, между которыми находится чувствительная спираль. Было показано как экспериментально, так и с помощью компьютерного моделирования, что разница температур в изолирующем слое становится постоянной через очень малое время и остается постоянной в течение измерений. Причина заключается в том, что общая выходная мощность, площадь чувствительного материала и толщина изолирующего слоя в процессе испытаний остаются постоянными.

Если при испытании тонких пленок материал помещают между датчиком и хорошо проводящим вспомогательным материалом (в форме "бесконечного" твердого тела), то можно измерить кажущуюся теплопроводность пленочного материала при условии отдельного определения кажущейся теплоемкости изолирующего слоя, покрывающего датчик.

Примечание - Может потребоваться проведение измерений на пленках разной толщины, но с одинаковыми свойствами, или с использованием других значений давления прижима для устранения влияния сопротивлений теплового контакта.

Теплопроводность вспомогательного материала должна быть примерно в 10 раз больше теплопроводности тонкопленочного материала.

Для более качественного моделирования плоского источника тепла при испытании тонких пленок используют датчик, показанный на рисунке 2. Рекомендуемая ширина круговых полос - 0,8 мм. Зазор между полосами - 0,2 мм. При использовании датчика с термоизоляцией с обеих сторон бифилярной спирали сначала проводят испытание для определения эффективной теплопроводности изоляции со слоем клея.

7 Проведение испытаний

7.1 Датчик устанавливают между плоскими поверхностями двух половин образца материала. При соблюдении требования к глубине измерения (см. 8.1.3) требования к форме наружных поверхностей не устанавливаются.

Образец надежно закрепляют в зажимах.

Примечания

1 При изучении жидкостей образец просто погружают в жидкость, используя приспособление, удерживающее его в горизонтальном положении.

2 Общее повышение температуры образца обычно менее 2 К. Изменение термодинамического состояния испытуемого материала при таком повышении крайне маловероятно, и поэтому тепловые характеристики можно отнести к равновесным температурам, установившимся до начала испытаний.

7.2 Всю систему собирают в термокамере и термостатируют, как указано в 5.4.

7.3 Перед проведением измерений измерительный мост балансируют. Для датчика с первоначальным сопротивлением от 1 до 50 Ом напряжение балансировки моста следует подбирать таким образом, чтобы ток не превышал 1 мА.

7.4 Подают тепловые импульсы и регистрируют температуру в течение заданного времени измерения. Рекомендации, приведенные в таблице 1, можно использовать в качестве ориентировочных для значения выходной мощности и времени измерений.

Примечание - Низкая выходная мощность рекомендуется для минимизации возмущений в системе, но чувствительность измерения температуры повышается при увеличении выходной мощности (а, следовательно, и тока), что требуется при изучении материалов с более высокой теплопроводностью. В связи с этим можно достичь хорошей точности определения характеристик таких материалов даже при увеличении температуры на доли градуса.

7.5 Разбалансировка напряжения определяется и регистрируется через соответствующие интервалы времени в процессе проведения испытания. Интервал времени должен обеспечивать получение не менее 100 измерений. Если метод используют для определения теплофизических свойств жидкостей, время измерения ограничивают 1 с, чтобы тепловая конвекция в жидкостях не искажала результаты измерения.

Таблица 1 - Перечень рекомендованных экспериментальных параметров для ряда материалов с различной теплопроводностью

Наименование показателя | Металлический сплав | Плотная керамика | Сталь | Керамика | Полимер | Изолирующий материал |

Теплопроводность, Вт/(м·К) | 170 | 40 | 14 | 1,5 | 0,19 | 0,028 |

Температуро- | 69 | 11 | 3,7 | 0,96 | 0,11 | 0,75 |

Увеличение температуры, К | 0,3 | 0,5 | 1,0 | 0,8 | 1,3 | 2,5 |

Радиус датчика, мм | 15 | 6,4 | 6,4 | 6,4 | 6,4 | 15 |

Толщина образца, мм | 30 | 10 | 10 | 10 | 15 | 30 |

Диаметр образца, мм | 90 | 40 | 40 | 40 | 40 | 90 |

Время измерения, с | 5 | 10 | 10 | 40 | 160 | 160 |

Выходная мощность, Вт | 4 | 3 | 2 | 0,5 | 0,25 | 0,1 |

7.6 Разрешающая способность оборудования должна быть лучше 0,001 K.

7.7 По показаниям вольтметра, ![]() , определяют увеличение температуры по формуле

, определяют увеличение температуры по формуле

![]() , (4)

, (4)

где - последовательное сопротивление (см. 5.3);

- общее сопротивление проводов;

- первоначальное сопротивление датчика;

- ток, протекающий через датчик в начале переходного процесса. Величину тока можно легко определить измерением напряжения моста на концах перехода перед отключением тока нагрева и делением на

![]() ;

;

- температурный коэффициент сопротивления (ТКС) датчика.

7.8 Последовательно изменяют температуру испытания в требуемом диапазоне и следят за тем, чтобы при каждом значении температуры достигалось температурное равновесие.

Рекомендуется провести несколько измерений при одних и тех же условиях - не менее трех при одной и той же температуре. Каждое последующее измерение следует проводить после термостабилизации системы при заранее выбранной температуре. Время до достижения теплового равновесия зависит от размеров образца, формы и теплофизических свойств.

После завершения испытаний при самой высокой температуре рекомендуется провести повторные испытания после охлаждения до одной или нескольких более низких температур. Это даст возможность обнаружить деградацию свойств образца, которая может происходить под действием повышенных температур.

7.9 Значение теплопроводности приводят вместе с условиями проведения измерений: температурой и давлением. Если материал анизотропный, указывают основные направления материала и их ориентацию относительно плоскости поверхности образца.

8 Обработка результатов

8.1 Толстые образцы

8.1.1 При малых увеличениях температуры датчика вычисляют по формуле

![]() , (5)

, (5)

где - первоначальное сопротивление датчика при температуре

;

- температурный коэффициент сопротивления (ТКС) датчика;

![]() - среднее увеличение температуры датчика, °С.

- среднее увеличение температуры датчика, °С.

Можно рассматривать две составляющие увеличения температуры. Одна составляющая определяет разницу температур в пределах внедренного изолирующего слоя, другая - увеличение температуры поверхности образца в процессе переходных измерений. Его можно выразить следующим образом

![]() , (6)

, (6)

где ![]() - увеличение температуры в изолирующем слое датчика;

- увеличение температуры в изолирующем слое датчика;

![]() - увеличение температуры на поверхности образца.

- увеличение температуры на поверхности образца.

Предположив, что бифилярный датчик можно аппроксимировать рядом концентрических и равноотстоящих круговых линейных источников тепла, уравнения теплопроводности можно решить, используя формулу

, (7)

, (7)

где - выходная мощность датчика;

- радиус последнего наружного кольца нагревателя;

- теплопроводность материала образца;

- определяют как

![]() , (8)

, (8)

где ![]() ;

;

- безразмерная функция, зависящая от времени, определяемая следующим образом

, (9)

, (9)

где - количество концентрических кольцевых нагревателей;

- переменная интегрирования;

- модифицированная функция Бесселя.

Типичные значения приведены в таблице 5.

Поправка по времени, , вводится из-за неизбежных аппаратных и программных задержек. Это означает, что выделение полной мощности датчиком не совпадает точно с моментов времени t=0, и необходимо ввести временную поправку. Это делают путем замены

на

в формуле (5), где

![]() . (10)

. (10)

Типичная поправка по времени составляет доли секунды и должна составлять не более 0,5% общего времени измерений.

Примечания

1 ![]() становится постоянным после небольшого промежутка времени при условии, что изолирующий слой тонкий, а выходная мощность постоянна. Время, необходимое для достижения данного постоянного значения, определяется временем релаксации,

становится постоянным после небольшого промежутка времени при условии, что изолирующий слой тонкий, а выходная мощность постоянна. Время, необходимое для достижения данного постоянного значения, определяется временем релаксации, ![]() , где

, где - толщина изолирующего слоя и

- температуропроводность слоя. Для обычных изолированных датчиков время релаксации меньше 10 мс и время, необходимое для достижения постоянной разницы температур, меньше 100 мс.

2 Возможность определения теплового сопротивления контакта экспериментально с помощью первоначальной разницы температур, ![]() , дает возможность определить истинные объемные свойства материала образца.

, дает возможность определить истинные объемные свойства материала образца.

3 Если температуропроводность и временная поправка известны (см. 8.1.2), существует линейная зависимость между увеличением температуры ![]() и

и [см. рисунок 4 b)], где в приведенном примере

=0,6566 (K) и

![]() K.

K.

8.1.2 Вычисление теплопроводности и температуропроводности начинают с итерации температуропроводности и временной поправки

как оптимизационной переменной.

С помощью итерации устанавливают линейную зависимость между ![]() и

и (используя метод наименьших квадратов), а температуропроводность и временную поправку получают на последнем этапе процедуры итерации. Значение

определяют по наклону данной линии [см. формулы (7) и (8)].

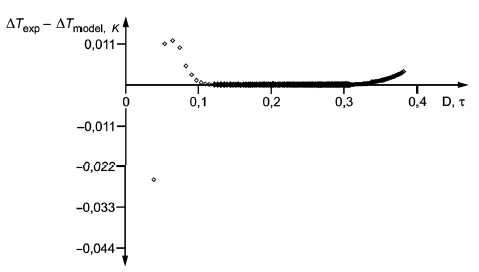

8.1.3 Выбранный для анализа начальный интервал времени может привести к тому, что экспериментальные точки не будут лежать на прямой линии [см. рисунок 4 b)]. Правильный интервал времени для анализа получают удалением отклонившихся точек. На графике разности [см. рисунок 4 с)] отклоняющиеся точки хорошо видны.

В связи с тем что размеры образца ограничены, на его границах со временем может произойти увеличение температуры. Такое отклонение хорошо видно на графике разности [см. рисунок 4 с)] и, если имеются отклоняющиеся точки на конце перехода, их не учитывают.

Примечание - С учетом статистического характера используемого выражения для глубины измерения (см. 3.2) следует отметить, что глубина измерения должна быть больше радиуса, но меньше диаметра бифилярной спирали датчика для определения теплопроводности и температуропроводности по одиночному измерению переходного состояния.

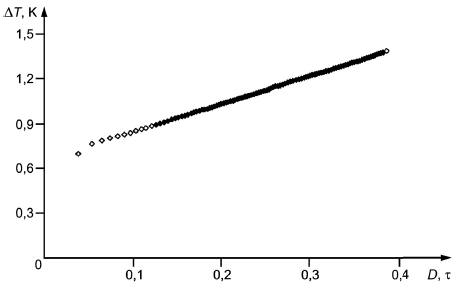

|

а) Увеличение температуры во времени

|

![]()

![]() *

*

________________

* Текст документа соответствует оригиналу. - .

b) Увеличение температуры в зависимости от - специальная временная функция;

- коэффициент корреляции; t - время;

- увеличение температуры;

![]() - разность температур

- разность температур

|

с) Разница температур в зависимости от

Рисунок 4 - Различные графики зависимости изменения температуры от времени

Примечание - Подгонка модели проводится по сплошным черным точкам. Среднее отклонение этих точек от построенной прямой линии составляет 30 мкК.

8.2 Анизотропные толстые образцы

Для анизотропных материалов требуется раздельное определение удельной теплоты и плотности, так как удельная объемная теплоемкость требуется для расчета теплофизических свойств. Если свойства в направлении осей а и b совпадают, но отличаются от направления по оси с, и плоскость датчика не находится в плоскости осей а и b, для вычисления увеличения температуры используют формулу

, (11)

, (11)

где - теплопроводность по оси а;

- теплопроводность по оси с.

![]() , (12)

, (12)

где ![]() .

.

Итерация, аналогичная приведенной в 8.1, дает температуропроводность, , по оси а. Если известна удельная объемная теплоемкость,

, тогда

![]() . (13)

. (13)

По наклону линии, отвечающей формуле (8), определяют , а

определяют по формуле (10). Температуропроводность по оси с можно вычислить, используя пропорцию.

Таким образом, можно определить теплопроводность и температуропроводность в главных направлениях в одноосных материалах, используя единичное измерение переходного состояния, при условии, что удельная теплоемкость и плотность образца известны. (Объемная теплоемкость является произведением удельной объемной теплоемкости и плотности.)

8.3 Тонкие образцы

При решении уравнений теплопроводности используют математический "метод изображений" в предположении, что через верхнюю и нижнюю грани или ребра двух половин образца теплопотери не происходят. Увеличение температуры можно выразить следующим образом

, (14)

, (14)

где

, (15)

, (15)

где - толщина каждой из двух пластин;

- переменная интегрирования.

При проведении измерений в вакууме или в неподвижном воздухе тепловыми потерями через верхнюю и нижнюю стороны образца можно пренебречь. На рисунке 5 приведены примеры и

функций.

|

Рисунок 5 - Функции и

для значений

до 1,5

Примечание - Во всех трех случаях предполагается, что количество концентрических кольцевых источников составляет 10.

8.4 Тонкопленочные образцы

Теоретические значения для тонкопленочных образцов вытекают непосредственно из формул (2) и (3) и измерения увеличения температуры ![]() в изолирующем слое. Экстраполяцией, полученной итерацией прямой линии к нулевому времени, получают увеличение температуры

в изолирующем слое. Экстраполяцией, полученной итерацией прямой линии к нулевому времени, получают увеличение температуры и по формуле (13) определяют теплопроводность изолирующего слоя.

![]() , (16)

, (16)

где - площадь датчика;

- толщина изолирующего слоя.

При использовании датчика с наружной изоляцией бифилярной спирали (см. 6.4) необходимо дважды выполнить измерение переходного состояния для определения теплопроводности тонкопленочного материала. Первое испытание проводят с датчиком, установленным между плоскими поверхностями высокопроводящего материала, и второе - с двумя тонкопленочными образцами, установленными между датчиком и поверхностями высокопроводящего материала. С помощью данных испытаний определяют две теплопроводности: ![]() - теплопроводность изолирующего слоя датчика вместе с клеем, используемым для соединения изолирующих слоев и бифилярной спирали и

- теплопроводность изолирующего слоя датчика вместе с клеем, используемым для соединения изолирующих слоев и бифилярной спирали и - теплопроводность комбинации изоляции датчика и тонкопленочных образцов.

Теплопроводность тонкопленочных образцов ![]() вычисляют по формуле

вычисляют по формуле

, (17)

, (17)

где ![]() - толщина изолирующего слоя датчика с одной из сторон вместе с клеем;

- толщина изолирующего слоя датчика с одной из сторон вместе с клеем;

![]() - толщина одного из образцов.

- толщина одного из образцов.

8.5 Образцы с низкой теплопроводностью

8.5.1 Общие указания

Метод с применением плоского источника тепла (нагретого диска) может использоваться для определения теплопроводности и температуропроводности пластмасс. Образцы должны быть гомогенными, но не обязательно изотропными (см. 8.5.3). При определении теплофизических свойств образцов с низкой теплопроводностью диаметр датчика с нагретым диском и диаметр образца, экспериментальную схему и сбор данных следует выбирать и производить в соответствии с разделами 5, 6, и 7.

С помощью метода с применением плоского источника тепла (нагретого диска) можно определять истинные объемные теплофизические свойства гомогенных материалов. Кажущуюся теплопроводность негомогенных тонких образцов можно измерять методом с применением плоского источника тепла (нагретого диска) в направлении, перпендикулярном плоскости образца (см. 6.4 и 8.4).

Такие измерения требуют специальным образом сконструированных датчиков и ограничиваются образцами толщиной менее 5 мм.

Анализ данного метода показывает, что его можно использовать для образцов с малой теплопроводностью вплоть до значения 0,01 Вт/(м·К) и объемной теплоемкостью вплоть до значения 0,005 МДж/(м·К).

8.5.2 Толстые образцы с малой теплопроводностью

При анализе измерений материалов с низкой теплопроводностью и малой удельной объемной теплоемкостью необходимо использовать несколько видоизмененный метод для регистрации переходных состояний.

Это вызвано некоторой потерей мощности в датчике и от датчика в процессе регистрации переходного режима из-за следующих факторов:

а) теплоемкости самого датчика;

б) потерь в электрических проводах.

Значение мощности, необходимой для увеличения температуры самого датчика, вычисляют по формуле

![]() , (18)

, (18)

где ![]() - мощность, потребляемая датчиком на самонагрев;

- мощность, потребляемая датчиком на самонагрев;

- общая толщина датчика;

![]() - теплоемкость датчика.

- теплоемкость датчика.

Удельную объемную теплоемкость вычисляют как среднеарифметическое значение на основе толщины чувствительного материала (металла), двух изолирующих слоев с обеих сторон чувствительного материала, а также свойств и толщины клея, используемого для соединения тонких слоев и датчика вместе.

С учетом того, что ширина проводников достаточно большая для предотвращения самонагрева и если вытравленные электрические проводники датчика имеют форму, показанную на рисунке 2, потери мощности ![]() определяют по формуле

определяют по формуле

, (19)

, (19)

где - толщина металла, используемого в качестве чувствительного материала датчика. Влияние тонких изолирующих слоев пренебрежимо мало, так как существует значительная разница между теплопроводностью металла и изолирующих слоев;

- теплопроводность материала чувствительного элемента;

,

,

,

- приведены на рисунке 2;

- поправочный коэффициент (значение - от 0,1 до 1,0).

Конечная формула оценки теплофизических свойств основана на формуле (4), измененной с учетом потери мощности, см. формулы (18) и (19).

. (20)

. (20)

Величины поправок в формуле (17) незначительны, что дает возможность использовать метод простой итерации. Итерация необходима, так как поправки включают как теплопроводность, так и температуропроводность. Первый этап итерации состоит в предположении равенства поправок нулю и определении обоих коэффициентов переноса. Следующий шаг представляет собой вычисление поправок для аппроксимации уже определенных коэффициентов переноса. Итерацию повторяют до тех пор, пока различие между результатами соседних итераций не окажется менее 0,5%.

Для упрощения работы с поправками в формуле (19) допускают, что тепловой поток от датчика через электрические провода определяется увеличением средней температуры датчика. Однако фактически поток тепла определяется увеличением температуры внешнего кольцевого источника тепла датчика. Для компенсации некоторого завышения оценки удобно ввести поправочный коэффициент .

Для определения поправочного коэффициента следует использовать однородный эталонный материал (или материал с установленными характеристиками) с низкой теплопроводностью. Проводят три отдельных измерения с использованием того же среднего увеличения температуры и определяют поправочный коэффициент по формулам (19) и (20). Для фактических измерений используют среднее арифметическое значение трех экспериментально определяемых поправочных коэффициентов.

На рисунке 2 показана бифилярная спираль с электрическими проводами, необходимыми для подачи питания на спираль и для регистрации увеличения сопротивления при переходных процессах. На рисунке 2 приведены определенные геометрические размеры, которые требуются для расчета потерь энергии в чувствительной спирали от электрических проводов.

Примечание - Тонкие проводники, с помощью которых регистрируется увеличение напряжения спирали, должны иметь ту же ширину, что и зазоры между тонкими проводниками "измерения напряжения" и более "широкими проводниками" для подвода тока нагрева.

8.5.3 Анизотропные толстые образцы с малой теплопроводностью

Следует учитывать, что материалы с низкой теплопроводностью могут быть анизотропными.

Для образцов анизотропных материалов применяют поправку [см. формулу (17)], при этом во всех случаях в формуле (17) заменяют на

![]() , а

, а заменяют на

. Процедура итерации остается такой же, как и для толстых образцов. Такой же поправочный коэффициент

используют для анизотропных и гомогенных материалов.

8.5.4 Тонкопленочные образцы с низкой теплопроводностью

При работе с тонкопленочными образцами их помещают между двумя высокопроводящими вспомогательными образцами, а регистрацию переходного состояния проводят на фоне высокой теплопроводности вспомогательного материала. Поэтому при изучении тонкопленочных образцов поправки не требуются. Вспомогательный материал в данном случае должен иметь теплопроводность примерно в 10 раз больше, чем у образца.

При измерении тонкопленочных образцов полученные значения, как указано выше, являются кажущимися и относятся только к основному направлению. Образцы с обеих сторон датчика должны иметь определенную толщину и такой же диаметр, как и датчик с нагретым диском.

Примечание - Поправки в формулах (18) и (19) стремятся к нулю по мере увеличения радиуса датчика. Практическим результатом этого является тот факт, что при использовании датчиков диаметром более 50 мм, покрытых слоем полиимида толщиной 13 мкм, можно определять теплофизические свойства образцов с теплопроводностью более 0,04 Вт/(м·К) и удельной объемной теплоемкостью более 0,1 МДж/(м·К). Точность таких измерений находится в пределах погрешности, установленной в настоящем стандарте даже без использования вышеприведенных поправок.

9 Калибровка и поверка

9.1 Калибровка испытательного прибора

Метод с применением плоского источника тепла (нагретого диска) является абсолютным. Это позволяет пользователям выполнять измерения в первичных единицах СИ (температуры, времени, длины и напряжения) без калибровки по эталонным материалам. В методе с применением плоского источника тепла (нагретого диска) калибруют следующие элементы и характеристики:

- передвижной микроскоп, используемый для измерения среднего диаметра наружного линейного источника тепла датчика;

- микрометр, используемый для измерения толщины тонких и тонкопленочных образцов;

- временную шкалу и напряжение системы регистрации электрического сигнала измерительного моста;

- ТКС материала чувствительного элемента датчика;

- последовательный резистор в мостовой схеме.

Кроме того, необходимо удостовериться в том, что удельная объемная теплоемкость, используемая для определения теплофизических свойств по результатам испытаний анизотропного материала, была определена с погрешностью не более 2%.

9.2 Поверка прибора

Прибор следует регулярно поверять, предпочтительно путем измерения теплопроводности и температуропроводности одного или нескольких эталонных материалов, давая значения в пределах, установленных для данных материалов. Если измеренные значения отличаются от эталонных на величину, большую указанной в разделе 10, проводят повторную калибровку прибора в соответствии с 9.1. При отсутствии аттестованных эталонных материалов для определения теплопроводности и температуропроводности поверку можно проводить с материалами, имеющими изотропные, хорошо известные и воспроизводимые теплофизические характеристики, например нержавеющей сталью или полистиролом.

10 Прецизионность и систематическая погрешность

10.1 При систематических измерениях при температурах, близких к температуре окружающей среды, погрешность определения теплопроводности составляет от 2 до 5%, температуропроводности - от 5 до 10%. Точность измерения тонких образцов и измерений при повышенных температурах оценивается от 5 до 7% для теплопроводности и от 7 до 11% для температуропроводности. Диапазоны неопределенности, приведенные в настоящем стандарте, относятся к датчикам с полиамидной изоляцией (толщина изоляции от 7 до 40 мкм), различного радиуса (от 2 до 30 мм) и переходных процессов различной длительности (от 1 до 1000 с).

Примечание - При оценке неопределенностей по результатам большого количества испытаний использовался коэффициент запаса 2.

10.2 Если испытания повторяют при той же температуре, с тем же самым датчиком и испытательным оборудованием, отклонение от первого измерения будет очень малым, так как используются те же самые значение ТКС, радиус датчика, выходная мощность и желательно тот же самый временной интервал для измерений переходного состояния. В таких экспериментах повторяемость теплопроводности и температуропроводности находится в пределах от 1 до 2%.

Примечания

1 Для оценки точности метода с применением плоского источника тепла (нагретого диска) в качестве точки отсчета используют формулы (4), (8) и (11). Точность определения теплопроводности непосредственно зависит от точности измерения или определения выходной мощности, радиуса датчика с нагретым диском, толщины тонких и тонкопленочных образцов, наклона прямой линии, увеличения температуры в зависимости от функций или

, определенных при помощи итерации.

2 Модель, используемая для описания процессов теплопроводности в образце, не учитывает все первоначальные и граничные условия, существующие в реальном эксперименте. Они включают следующее:

a) Аппроксимация бифилярной спирали группой концентрических линейных источников тепла требует, чтобы количество эквивалентных линейных источников было не менее 10, за исключением случаев проведения калибровки спирали относительно радиуса наружного линейного источника.

b) Удельную теплоту датчика можно оценить по размеру и толщине чувствительного материала (10 мкм) и двух изолирующих листов (от 7 до 100 мкм). Для датчиков с радиусом 6 мм потеря мощности составляет примерно 1 мВт в испытании длительностью 10 с при среднем увеличении температуры на 2 К. Для материалов с низкой теплопроводностью используют поправки по формулам (18) и (19).

c) Потери тепла через провода бифилярной спирали составляют менее 1 мВт для датчиков стандартной конструкции. Для материалов с низкой теплопроводностью используют поправки по формулам (19) и (20).

d) При измерениях тонких образцов необходимо определить потери тепла через теплоизолированные наружные поверхности двух тонких образцов. При испытаниях с датчиком радиусом 10 мм между пластинами толщиной 1 мм, изолированных полистиролом, потери мощности в окружающую среду составляют примерно 2% для пластин с теплопроводностью 10 Вт/(м·К). Путем проведения измерений в вакууме можно уменьшить теплопотери и проводить испытание материалов с гораздо более низкими теплопроводностями.

3 Обычно регистрируют не менее 100 точек данных (времени и напряжения) и рассчитывают увеличение температуры. Для выполнения данных расчетов необходимо знать три сопротивления, ТКС и . Сопротивление последовательного резистора

определяют прямым сравнением со стандартным резистором. Другие сопротивления измеряются путем непосредственного сравнения с последовательным резистором. Все указанные измерения выполняют с помощью цифрового вольтметра, и неопределенность обычно пренебрежимо мала (то есть меньше 0,1%). В отличие от сопротивления, неопределенность для ТКС составляет примерно 2%, поскольку определение данной величины требует измерения и сопротивления, и температуры [см. формулу (2)]. Это означает, что прецизионность измерений температуры в одиночном измерении составляет около 2%. Однако при повторе испытания при той же самой температуре и с использованием того же ТКС для расчетов разница между увеличениями температуры в разных испытаниях получается пренебрежимо малой.

11 Протокол испытаний

Протокол испытаний должен содержать следующую информацию.

В дополнение к информации, требуемой в стандарте [2], приводят:

a) описание испытательного прибора, включая схему питания и марку цифрового вольтметра в мостовой схеме;

b) подробную информацию о датчике с нагретым диском, выходной мощности, времени измерений и интервале времени, используемых при испытаниях.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

NEQ | ISO 8301 "Теплоизоляция. Определение теплового сопротивления и соответствующих характеристик в стационарном режиме. Измерители теплового потока" | |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

Библиография

[1] | ИСО 472 | Пластмассы. Словарь |

(ISO 472) | (Plastics - Vocabulary) | |

[2] | ИСО 22007-1 | Пластмассы. Определение теплопроводности и термической диффузии. Часть 1. Общие принципы |

(ISO 22007-1) | Plastics - Determination of thermal conductivity and thermal diffusivity - Part 1: General principles |

УДК 678.5:632'32'21:006.354 | МКС 83.080.10 | MOD |

Ключевые слова: пластмассы, теплопроводность, температуропроводность, метод с применением плоского источника тепла (нагретого диска), образцы, датчик с нагретым диском | ||

Электронный текст документа

и сверен по:

, 2018