ГОСТ 34294-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА ТРУБОПРОВОДНАЯ КРИОГЕННАЯ

Общие технические условия

Cryogenic pipeline valves. General specifcations

МКС 23.060.01

ОКПД2 28.14.1

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны | Код страны по МК (ИСO 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 2-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2018 г. N 855-ст межгосударственный стандарт ГОСТ 34294-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 28921-1:2013* "Арматура трубопроводная. Изолирующие низкотемпературные клапаны. Часть 1. Проектирование, изготовление и испытания" ("Industrial valves - Isolating valves for low-temperature applications - Part 1: Design, manufacturing and production testing", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на все виды и типы криогенной и низкотемпературной трубопроводной арматуры (далее - арматуры) на номинальное давление до PN 250 и температуру рабочей среды от минус 50°С до минус 270°С.

Настоящий стандарт устанавливает требования к конструкции, материалам, изготовлению, комплектности поставки, маркировке и упаковке изделий, правилам приемки, методам контроля и испытаний, показателям надежности, показателям безопасности, стойкости к внешним воздействиям.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.052-81 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

________________

В Российской Федерации действует ГОСТ Р 15.301-2016.

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-2015 Надежность в технике. Термины и определения

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 493-79 Бронзы безоловянные литейные. Марки

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 2171-91* Детали, изделия и полуфабрикаты из цветных металлов и сплавов. Обозначение марки

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 2171-90. - .

ГОСТ 2822-78 Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6331-78 Кислород жидкий технический и медицинский. Технические условия

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 9142-2014 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20-100 МПа (200-1000 кгс/см). Технические условия

ГОСТ 9544-2015 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 12678-80 Регуляторы давления прямого действия. Основные параметры

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13547-2015 Арматура трубопроводная. Затворы дисковые. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 21957-76 Техника криогенная. Термины и определения

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338-89 (ИСО 6808-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30546.2-98 Испытания на сейсмостойкость машин, приборов и других технических изделий. Общие положения и методы испытаний

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33258-2015 Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования

ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33423-2015 Арматура трубопроводная. Затворы и клапаны обратные. Общие технические условия

ГОСТ 33856-2016 Арматура трубопроводная. Методика проведения испытаний на огнестойкость

ГОСТ 33857-2016 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 27.002, ГОСТ 16504, ГОСТ 18322, ГОСТ 21957, ГОСТ 24054, а также следующие термины с соответствующими определениями:

3.1.1.

арматура криогенная: Арматура, предназначенная для эксплуатации на криогенных средах. Примечание - Криогенные среды - рабочие среды с температурой в диапазоне от 0 до 120 К. [ГОСТ 24856-2014, статья 5.1.8] |

3.1.2 арматура блочная: Криогенная арматура, холодная корпусная часть которой устанавливается в криогенной зоне с тепловой изоляцией и соединяется удлиненным штоком с приводом, расположенным в зоне с температурой окружающей среды.

3.1.3 арматура с вакуумной изоляцией: Криогенная арматура, имеющая вакуумную полость между холодным корпусом и кожухом.

3.1.4 арматура встроенная: Криогенная арматура, полностью расположенная внутри криогенной зоны.

3.1.5 арматура кратковременного захолаживания: Криогенная арматура, не имеющая тепловой изоляции, сохраняющая работоспособность при криогенных температурах рабочей среды ограниченное по условиям обмерзания время.

3.1.6 арматура с местной тепловой изоляцией: Криогенная арматура с наружной изоляцией, обеспечивающей уменьшение теплопритоков.

3.2 В настоящем стандарте применены следующие сокращения:

ЗИП - запасные части, инструмент и принадлежности;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация;

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний арматуры;

ПС - паспорт;

РЭ - руководство по эксплуатации;

РЭл - регулирующий элемент;

ТЗ - техническое задание;

ТОиР - техническое обслуживание и ремонт;

ТУ - технические условия;

ЭД - эксплуатационные документы.

3.3 В настоящем стандарте применены следующие обозначения:

DN - диаметр номинальный;

KCV - ударная вязкость;

![]() - условная пропускная способность;

- условная пропускная способность;

РN - давление номинальное;

![]() - давление пробное;

- давление пробное;

![]() - давление рабочее;

- давление рабочее;

![]() - коэффициент сопротивления.

- коэффициент сопротивления.

4 Классификация

Классификация арматуры приведена в таблице 1.

Таблица 1 - Классификация арматуры

Классификационный признак | Разновидность (исполнение) |

По функциональному назначению (вид арматуры) | Запорная |

Регулирующая | |

Запорно-регулирующая | |

Предохранительная | |

Обратная | |

Отключающая | |

Распределительно-смесительная | |

Комбинированная | |

По типу присоединения к трубопроводу | Фланцевая |

Под приварку | |

Муфтовая | |

Штуцерная | |

Цапковая | |

Межфланцевая (стяжная) | |

По типу уплотнения подвижных соединений относительно внешней среды | С сальниковым уплотнением |

С сильфонным уплотнением | |

Мембранная | |

По типу тепловой изоляции | Блочная |

С вакуумной изоляцией | |

Без тепловой изоляции (кратковременного захолаживания) | |

Встроенная | |

С местной тепловой изоляцией | |

Материал уплотнения в затворе | С неметаллическим (мягким) уплотнением |

С уплотнением "металл по металлу" | |

По типу привода | С ручным приводом (в том числе с редуктором) |

С пневмоприводом | |

С электроприводом | |

С электромагнитным приводом | |

Автоматически действующая (без привода) | |

Сейсмостойкость | Не сейсмостойкое исполнение, для районов с сейсмичностью до 6 баллов включительно по шкале [1] |

Сейсмостойкое исполнение для районов с сейсмичностью свыше 6 баллов по шкале [1] |

5 Технические требования

5.1 Общие требования

5.1.1 Арматура должна соответствовать требованиям настоящего стандарта, ГОСТ 12.2.052, ГОСТ 12.2.063, КД и ТУ.

Дополнительные требования заказчика могут уточнять и дополнять отдельные положения, при условии, что характеристики арматуры будут не хуже установленных в настоящем стандарте.

При проектировании и изготовлении арматуры необходимо также соблюдать требования ГОСТ 5761 (для клапанов), ГОСТ 5762 (для задвижек), ГОСТ 21345 (для кранов), ГОСТ 13547 (для дисковых затворов), ГОСТ 33423 (для обратной арматуры), ГОСТ 12893 (для регулирующих клапанов), ГОСТ 12678 (для регуляторов давления), ГОСТ 31294, ГОСТ 12.2.085 (для предохранительных клапанов) в части, не противоречащей требованиям настоящего стандарта.

Требования настоящего стандарта являются приоритетными по сравнению с требованиями других стандартов.

5.1.2 Номенклатура технических характеристик арматуры приведена в таблице 2 и должна быть указана в ТУ и ЭД.

При проектировании и изготовлении необходимо соблюдать специфические условия криогенных продуктов, приведенных в таблице 2.

5.1.3 Материал основных деталей указывают в ТУ и ЭД.

5.1.4 Изделия, поставляемые на экспорт, в том числе в страны с тропическим климатом, дополнительно должны соответствовать требованиям ГОСТ 26304.

5.1.5 Материал деталей и сварных швов арматуры, работающей под давлением, должен быть прочным и плотным.

5.1.6 Арматура должна быть герметична относительно внешней среды и вакуумной теплоизоляции (при ее наличии) при указанном в КД (ТУ) методе контроля.

5.1.7 Перемещение ЗЭл и РЭл должно осуществляться плавно, без рывков и заеданий.

5.1.8 Арматура, поставляемая для кислорода (и для других сред по требованию заказчика), должна быть обезжирена.

5.1.9 Требования к разработке и постановке на производство арматуры - по ГОСТ 15.001.

________________

В Российской Федерации действует ГОСТ Р 15.301-2016.

Таблица 2 - Основные технические характеристики

Параметры и размеры | НД, определяющая параметр | |

Номинальный диаметр, DN | ГОСТ 28338 | |

Номинальное давление, PN | ГОСТ 26349 | |

Рабочие среды | Аргон по ГОСТ 10157, кислород по ГОСТ 5583 и ГОСТ 6331, азот по ГОСТ 9293, сжиженный природный газ и другие криогенные среды | |

Рабочее давление, | ГОСТ 356 или по ТУ | |

Пробное давление, | ГОСТ 356* | |

Давление настройки**, давление начала открытия**, давление полного открытия**, давление закрытия** | В соответствии с ТУ и/или КД | |

Перепад давлений | ||

Температура рабочей среды | ||

Гидравлические характеристики: - коэффициент сопротивления - условная пропускная способность, пропускная характеристика и диапазон регулирования (для регулирующей и запорно-регулирующей арматуры); - зависимость коэффициента сопротивления от скоростного давления (для обратной арматуры); - коэффициент расхода - расход срабатывания (для отключающей арматуры) | ||

Строительная длина | ||

Параметры приводных устройств | ||

Масса | ||

Климатическое исполнение с параметрами окружающей среды | ГОСТ 15150 | |

Герметичность затвора | ГОСТ 9544 или ТУ | |

Присоединительные размеры и размеры уплотнительных поверхностей фланцев | до PN 250 включ. | ГОСТ 33259 |

от PN 200 | ГОСТ 9399 | |

Конструкция и размеры фланцев | ГОСТ 33259, ГОСТ 9399 | |

Концы патрубков под приварку к трубопроводу (если иное не предусмотрено КД) | ГОСТ 33259, ГОСТ 16037 | |

Муфтовые концы | ГОСТ 6527 | |

Цапковые и штуцерные концы | ГОСТ 2822 | |

* Значение давления ** Для предохранительной арматуры. Примечания 1 По требованию заказчика допускается применять фланцы по другим НД. Нестандартные соединения - в соответствии с КД. 2 В ТУ и ЭД может быть предусмотрена необходимость периодического отогрева арматуры теплым газом с указанием конкретного диапазона температур (например, от 80°С до 120°С). | ||

5.2 Требования к конструкции

5.2.1 Прочность основных деталей арматуры подтверждают расчетом и испытаниями при давлении ![]() .

.

Расчеты выполняют в соответствии с требованиями норм расчета на прочность (например, рекомендуется [2], [3], [4], [5], [6], [7]). В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета.

5.2.2 Арматуру на рабочие среды с высокой проникающей способностью (гелий, водород и др.) рекомендуется проектировать с сильфонным уплотнением штока.

В сильфонной арматуре должны быть предусмотрены:

- дублирующий сальник на случай прорыва сильфона и защиты от попадания в полость сильфона наружного влажного воздуха;

- возможность подключения контрольного устройства для проверки герметичности в полости между сильфоном и сальником.

Для предотвращения быстрого выхода из строя сильфона от обмерзания гофр его помещают в теплую зону (удлиненная арматура) или создают герметичную полость за ним для предотвращения подсасывания влажного воздуха из атмосферы. Полость за сильфоном, когда он находится в зоне криогенных температур вакуумируют.

Требования к сильфонам - по [8].

5.2.3 Усилия на рукоятке или маховике ручного привода (ручного дублера) арматуры (рабочее и усилия страгивания) не должны превышать значений, установленных в ГОСТ 12.2.063.

5.2.4 Если заказчиком не установлено иное в заказе на поставку, то арматура (кроме обратной, предохранительной и отключающей), длительно работающая в условиях низких и криогенных температур, должна иметь удлиненную (выступающую) часть крышки, которая предохраняет сальник и привод от низкотемпературного воздействия рабочей среды с целью обеспечения их надежной работы.

Удлиненная часть крышки должна поддерживать достаточно высокую температуру сальника с целью обеспечения работы материала набивки в пределах температурного диапазона материала набивки.

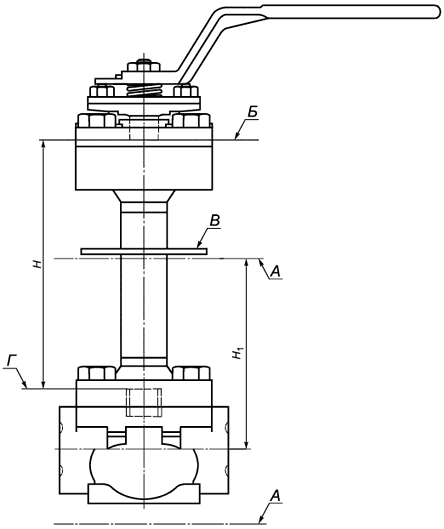

Минимальная длина удлиненной части крышки для арматуры с местной теплоизоляцией - в соответствии с таблицей 3 и рисунком 1, а для арматуры с другими видами теплоизоляции (в т.ч. блочной арматуры) - в соответствии с таблицей 4 и рисунком 1.

Таблица 3 - Минимальная длина удлиненной части крышки для арматуры с местной теплоизоляцией

Диаметр номинальный | Минимальная длина удлиненной части крышки Н, мм при расчетной температуре, °С | |

от минус 196 до минус 110 | от минус 109 до минус 50 | |

DN | 200 | 100 |

32 | 250 | 125 |

80 | 300 | 150 |

150 | 350 | 175 |

250 | 400 | 200 |

350 | 450 | 250 |

450 | 500 | 300 |

700 | 600 | 400 |

DN 900 | 700 | 500 |

Примечания 1 Для температуры ниже минус 196°С минимальную длину удлиненной части крышки устанавливают в КД по согласованию с изготовителем. 2 Допускается в технически обоснованных случаях применять другие размеры удлиненной части крышки. | ||

Таблица 4 - Минимальная длина удлиненной части крышки для арматуры с другими видами теплоизоляции (в т.ч. блочной арматуры)

Диаметр номинальный | Минимальная длина удлиненной части крышки | |

для арматуры с выдвижным шпинделем (штоком) | для арматуры с поворотным шпинделем* | |

DN | 450 | 400 |

32 | 550 | 500 |

80 | 650 | 600 |

DN 150 | 760 | 610 |

DN 200 | 865 | 660 |

DN 250 | 1120 | 710 |

DN 300 | 1150 | 810 |

DN 350 | 1200 | 850 |

DN 400 | 1300 | |

DN 450 | 1400 | 900 |

DN 500 | 1500 | 950 |

DN 600 | 1600 | 1000 |

DN 650 | 1700 | 1050 |

DN 700 | 1800 | 1100 |

DN 750 | 1900 | 1150 |

DN 800 | 2000 | 1200 |

DN 850 | 2100 | 1250 |

DN 900 | 2200 | 1300 |

* Для шаровых кранов удлинение крышки - до DN 300. Примечание - Допускается в технически обоснованных случаях применять другие размеры удлиненной части крышки. | ||

|

А - контур оболочки тепловой изоляции; Б - дно сальниковой камеры; В - мембрана кожуха (противокапельная пластина, по требованию заказчика); Г - верхняя часть направляющего устройства для штока в крышке

Рисунок 1 - Арматура с удлиненной крышкой

5.2.5 Удлиненная крышка может быть литой, кованой или сварной. В удлиненной сварной крышке используют сварку с полным проплавлением.

По требованию заказчика конструкция удлинителя может предусматривать мембрану кожуха (противокапельную пластину), устанавливаемую в месте, выше которого не допускается применение теплоизоляции арматуры. Для блочной арматуры наличие мембраны (пластины) не требуется.

5.2.6 Удлинители крышки изготавливают из бесшовной трубы. Толщину трубы удлиненной части крышки принимают с учетом механических напряжений, возникающих от давления, а также крутящего момента, осевой нагрузки штока и напряжения изгиба, возникающих от приводных устройств.

5.2.7 В удлиненной части крышки зазоры между крышкой и штоком должны быть минимальными, чтобы уменьшить конвективную потерю тепла. Зазоры выбирают с учетом изменения размеров при изменении температуры.

5.2.8 Установочное положение арматуры с удлиненной крышкой:

- для газообразной криогенной среды - любое;

- для жидкой криогенной среды для арматуры без теплоизоляции (временного захолаживания) - вертикальное с отклонением не более 45° (для предотвращения затекания жидкой криогенной среды в верхнюю часть корпуса и обмерзания прокладочного соединения и сальника);

- для жидкой криогенной среды для арматуры с теплоизоляцией - вертикальное с отклонением не более 75°.

5.2.9 Конструкция штока/шпинделя должна быть антивыбросной. Применение упорных резьбовых колец, предотвращающих выброс шпинделя, не допускается.

5.2.10 Для арматуры, предназначенной для сред с низкой температурой испарения (жидкие водород и гелий), рекомендуется выполнять теплоизоляцию на основе вакуума с остаточным давлением от 1·10 до 1·10

мм рт.ст.

5.2.11 Арматуру, предназначенную для рабочих сред с легко воспламеняющимися парами или жидкостями, взрывоопасными средами, выполняют в антистатическом исполнении.

В арматуре предусматривают устройство, обеспечивающее непрерывную электропроводимость между корпусом и штоком/шпинделем.

Устройство располагают в месте, защищенном от попадания посторонних частиц и образования коррозии под влиянием внешних условий.

5.2.12 Конструкция арматуры должна обеспечивать защиту от следующих потенциальных источников воспламенения:

- искры (электрические и фрикционные), высокие температуры нагретых поверхностей, электромагнитные, ультразвуковые, оптические и ионизирующие излучения;

- статическое электричество (электростатические заряды, способные вызвать опасные разряды).

При этом должны быть приняты во внимание все факторы опасности возникновения взрыва и выявлены источники инициирования воспламенения взрывоопасных сред. С учетом проведенной оценки факторов опасности должны быть выбраны способы обеспечения взрывозащиты (виды взрывозащиты) или даны соответствующие указания в ЭД для применения во взрывоопасных средах.

5.2.13 В конструкции задвижек и шаровых кранов предусматривают автоматический сброс рабочего давления из корпуса при превышении в 1,33 раза номинального давления в полости корпуса вследствие температурного расширения или испарения жидкости.

Арматуру с верхним уплотнением штока или направляющей втулки штока внизу удлинения крышки проектируют с учетом разгрузки избыточного давления в удлинении крышки при отогреве арматуры.

Задвижки и шаровые краны, в которых предусмотрен сброс рабочего давления из закрытых полостей, являются однонаправленными и должны иметь маркировку направления рабочей среды на корпусе.

5.3 Показатели надежности и показатели безопасности

5.3.1 Номенклатура и порядок назначения показателей надежности и показателей безопасности при проектировании - в соответствии с ГОСТ 12.2.063. Показатели надежности и показатели безопасности указывают в ТУ и ЭД.

5.3.2 В ТУ и РЭ на арматуру приводят:

- сведения о назначении, об особенностях конструкции, принципе действия, основные технические характеристики арматуры;

- перечень деталей, сборочных единиц, комплектующих изделий, имеющих ограниченный срок службы (ресурс) и требующих замены независимо от их технического состояния;

- перечень предельных состояний деталей, узлов и комплектующих элементов, а также критерии предельных состояний, предшествующих возникновению критических отказов;

- перечень возможных отказов и критериев, по которым следует проводить оценку технического состояния арматуры.

5.4 Требования стойкости к внешним воздействиям

5.4.1 Арматура должна быть стойкой к воздействию климатических факторов соответствующего климатического исполнения по ГОСТ 15150, предусмотренного КД на конкретное изделие.

5.4.2 При наличии требований заказчика стойкость к внешним воздействиям (сейсмостойкость, сейсмопрочность, огнестойкость и др.) указывают в ТУ и РЭ.

5.4.3 Арматура в сейсмостойком исполнении должна сохранять работоспособность, прочность, герметичность по отношению к внешней среде и в затворе во время и после сейсмического воздействия. Требования по сейсмостойкости указывают при заказе (в баллах по шкале [1]).

Сейсмостойкость подтверждают расчетами на сейсмопрочность по ГОСТ 30546.1 и на работоспособность (оценка влияния сейсмических нагрузок на работу ЗЭл (РЭл), а по требованию заказчика - дополнительно подтверждают испытаниями по ГОСТ 30546.2 (рекомендуется - по [9]).

Расчетам и/или испытаниям на сейсмостойкость должно предшествовать определение собственной частоты колебаний арматуры.

5.4.4 Расчеты на сейсмопрочность выполняют в соответствии с требованиями норм расчета на прочность (например, [2], [3], [4], [5], [6], [7]). В расчетах используют общеинженерные или специальные методики и (или) компьютерные программы расчета.

При проведении испытаний учитывают одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, а также расчетное давление.

5.4.5 Арматуру в огнестойком исполнении испытывают на огнестойкость по ГОСТ 33856.

5.4.6 Стойкость к другим видам внешних воздействий подтверждают расчетами и/или испытаниями по согласованию с заказчиком.

5.5 Требования к сырью, материалам, покупным изделиям

5.5.1 При выборе материалов для деталей арматуры обеспечивают их соответствие заданным условиям эксплуатации:

- расчетное давление;

- минимальная температура окружающей среды;

- минимальная и максимальная температура рабочей среды, в том числе температура технологических газов при прогреве и просушке;

- химический состав и свойства рабочей среды (коррозионная активность, взрывоопасность, наличие примесей, приводящих к эрозионному износу);

- параметры внешних воздействий.

Применение асбеста в деталях арматуры не допускается.

5.5.2 При выборе материалов деталей арматуры и сварных соединений, находящихся под давлением и соприкасающихся с рабочей средой, в пределах установленных показателей долговечности и назначенных показателей, необходимо учитывать прибавку к расчетным толщинам для компенсации коррозии (рекомендуется принимать с учетом [2]).

Детали подвергают неразрушающему контролю и не должны иметь внутренних и внешних дефектов, влияющих на безопасность в соответствии с перечнем типов и характеристиками допустимых дефектов в основном металле и сварных соединениях, приведенных в ТУ.

Должно быть исключено взаимное электрохимическое воздействие при контакте различных материалов.

5.5.3 Требования к материалам основных деталей, в том числе уплотнительным, указывают в КД.

5.5.4 Металлы, применяемые для изготовления арматуры, - по ГОСТ 33260, ГОСТ 12.2.052.

Перечень рекомендуемых основных конструкционных материалов приведен в приложении А.

5.5.5 Требования к отливкам - по ГОСТ 977, ГОСТ 21357 (рекомендуется также - по [10]).

5.5.6 Материалы, применяемые для основных деталей арматуры, должны сохранять свои механические и пластические свойства в условиях длительной эксплуатации при температуре рабочей среды.

Аустенитные стали, применяемые для основных деталей арматуры, должны иметь ударную вязкость KCV40 Дж/см

при минимальной температуре рабочей среды, на которую они применяются.

Для рабочей температуры ниже минус 196°С проводят испытания на ударную вязкость при температуре минус 196°С, при этом ударная вязкость KCV48 Дж/см

.

Испытания на ударную вязкость для латуни и бронзы не требуются ввиду высокой прочности при низких температурах.

5.5.7 Материалы крепежных деталей выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца в соответствии с ГОСТ 33260. Разница в значениях коэффициентов линейного расширения не должна превышать 10%.

Разница между твердостью заготовок для шпилек (болтов) и гаек должна быть не менее 15 НВ, при этом твердость гайки должна быть ниже твердости шпильки.

5.5.8 Неметаллические материалы, применяемые для изготовления арматуры, - по соответствующей НД.

5.6 Требования к изготовлению

5.6.1 Арматуру изготавливают в соответствии с требованиями настоящего стандарта, КД, ТУ и требованиями заказчика.

5.6.2 Организация и оформление результатов верификации (входного контроля) закупаемых материалов и комплектующих изделий - по ГОСТ 24297 (также рекомендуется по [11]) и перечню материалов, подлежащих верификации.

Верификации подвергают материалы и покупные изделия, качество которых должно быть подтверждено сертификатами или паспортами. Для контроля приведенных в сертификате характеристик и при отсутствии в сертификатах отдельных свойств материалов допускается проводить проверку этих характеристик в аттестованной лаборатории.

5.6.3 Для подтверждения годности материала должны быть проведены испытания на разрыв с определением следующих характеристик:

- предел прочности ![]() ;

;

- предел текучести ![]() ;

;

- сужение , %;

- удлинение ![]() , %.

, %.

Также обязательным является проведение испытаний ударной вязкости (с учетом требований 5.5.6).

Методика проведения испытаний в соответствии с НД (рекомендуется по [12]).

5.6.4 Поковки, штамповки и заготовки из проката, предназначенные для изготовления основных деталей арматуры, подвергают контролю по НД (рекомендуется по [12]) следующими видами:

- визуальным и измерительным;

- ультразвуковым;

- капиллярным.

Примечание - Поковки, штамповки и заготовки из проката, предназначенные для изготовления корпусных деталей арматуры, работающих при давлении более РN 40 (4 МПа), подлежат обязательному ультразвуковому контролю в объеме 100%, а при РN 40 (4 МПа) и менее - ультразвуковому контролю по требованию КД.

5.6.5 Сварку, сварные соединения и контроль сварных соединений выполняют по КД с учетом требований ГОСТ 33857, если иное не предусмотрено КД.

5.6.6 Наплавка, контроль качества наплавки и термическая обработка наплавки - по КД с учетом требований ГОСТ 33258.

5.6.7 Термообработка заготовок, деталей, сварных сборок - по НД и КД с учетом требований ГОСТ 33857.

5.6.8 Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются. Признаки указанных дефектов - согласно КД на арматуру.

5.6.9 Уплотнительные поверхности седел, ЗЭл или РЭл, корпусов, а также трущиеся поверхности шпинделей и направляющих втулок не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем (с применением лупы 10 увеличения).

5.6.10 Изготовитель должен подтвердить обеспечение технологическими процессами, системой производственного контроля количественных значений показателей безотказности, заданных в КД.

5.6.11 На детали и крепежные изделия, находящиеся в зоне воздействия низких температур, должна быть нанесена маркировка марки материала. Для деталей из цветных металлов - маркировка марки материала - по ГОСТ 2171. Место и способ маркировки указывают в КД.

5.6.12 На резьбовые и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, наносят смазку в соответствии с указаниями КД и условиями применения арматуры.

5.6.13 Обезжиривание выполнять по технологии изготовителя, ГОСТ 12.2.052, (рекомендуется также [13] и [14]) с обязательной отметкой в ПС об обезжиривании.

5.7 Комплектность

5.7.1 В комплект поставки, если в ТУ не указано иное, должны входить:

- арматура с комплектующими ее изделиями в соответствии с договором на поставку;

- комплект запасных частей в соответствии с ведомостью ЗИП на конкретное изделие, если это предусмотрено договором на поставку;

- ПС;

- РЭ, в котором приводят рисунок общего вида арматуры.

По требованию заказчика в соответствии с договором на поставку в комплект поставки дополнительно могут входить: выписка из расчета на прочность, чертежи деталей и сборок, схемы и т.д.

В комплект поставки арматуры с покупными изделиями (например, приводом) должен входить комплект ЭД на эти изделия.

5.7.2 Изделия, отгружаемые в один адрес по одному товаросопроводительному документу, сопровождают одним комплектом ЭД, если другое количество не оговорено в ТУ или договоре на поставку.

ПС на предохранительные и регулирующие клапаны поставляют с каждым изделием.

5.7.3 ЭД (ПС и РЭ) разрабатывают по ГОСТ 2.610 с учетом требований заказчика по договору на поставку (оформление ПС рекомендуется - по [15]).

5.8 Маркировка

5.8.1 Маркировка и отличительная окраска арматуры - по ГОСТ 4666, ГОСТ 12.2.052, КД и ТУ.

5.8.2 Дополнительная маркировка регулирующих клапанов - по ГОСТ 12893.

5.8.3 Дополнительная маркировка предохранительной арматуры и регулятора давления должна содержать давление настройки или диапазон давлений настройки в соответствии с КД.

5.8.4 Маркировку запасных частей располагают непосредственно на деталях (запасных частях) или на прикрепленных к ним бирках с обозначением арматуры, которую они комплектуют.

5.8.5 По решению изготовителя или по требованию заказчика в соответствии с договором на поставку маркировка может включать дополнительную информацию, важную для безопасной эксплуатации арматуры.

5.8.6 Маркировка транспортной тары - по ГОСТ 14192.

5.9 Упаковка

5.9.1 Упаковка должна обеспечивать сохранность арматуры при транспортировании и хранении.

Проходные отверстия присоединительных патрубков арматуры должны быть закрыты заглушками, предохраняющими внутренние полости от загрязнения, попадания влаги и защищающими кромки от повреждения.

5.9.2 Вариант противокоррозионной защиты и вариант упаковки выбирают по ГОСТ 9.014 и приводят в ТУ на конкретное изделие.

Арматуру для кислорода (и других сред по требованию заказчика) обезжиривают и герметично упаковывают.

Консервацию обезжиренной арматуры, выполненной из коррозионно-стойких сталей, и арматуры с электромагнитным приводом маслами и смазками не проводят.

Сушку наружных и внутренних поверхностей, а также упаковку арматуры проводят в соответствии с требованиями КД по технологии изготовителя (рекомендуется также - по [13] и [14]).

5.9.3 Арматуру подвергают консервационному и гарантийному опломбированию. Необходимость пломбирования, места установки и виды пломб указывают в КД (рекомендуется применить [16]).

5.9.4 Транспортная тара - ящики по ГОСТ 2991, ГОСТ 10198, ГОСТ 5959, ГОСТ 9142 или контейнеры.

Способ крепления арматуры в транспортной таре - по усмотрению изготовителя. Крепление должно исключать повреждение арматуры при транспортировании.

5.9.5 Арматуру допускается устанавливать и упаковывать на поддоне (прочном деревянном основании), при этом арматура должна быть закреплена, а внутренние полости предохранены от загрязнений.

5.9.6 При упаковке, транспортировании и хранении ЗЭл (РЭл) должны быть плотно прижаты к седлам корпусов во избежание ударов.

5.9.7 Допускается при упаковке снимать с арматуры редукторы и приводы и упаковывать их в ту же или другую транспортную тару. В этом случае редуктор и привод должны иметь соответствующую маркировку, обеспечивающую их сборку с изделием, а заводской номер привода должен быть записан в ПС арматуры, с которой он проходил приемо-сдаточные испытания.

5.9.8 ЭД и другую сопроводительную документацию герметично упаковывают (рекомендуется в водонепроницаемую бумагу и в герметичный пакет из полиэтиленовой пленки толщиной не менее 150 мкм).

6 Требования безопасности и охраны окружающей среды

6.1 При проектировании, изготовлении и испытании арматуры необходимо руководствоваться требованиями ГОСТ 12.2.063, ГОСТ 12.2.052 (рекомендуется также и [14]).

6.2 При эксплуатации арматуры на взрывоопасных средах должны соблюдаться требования по взрывобезопасности (не допускается превышение температуры поверхности арматуры относительно температуры самовоспламенения окружающей взрывоопасной газовой среды или температуры самовоспламенения слоя пыли, а также искрообразование).

6.3 Для взрывопожароопасных рабочих сред предпочтительным является применение арматуры со штампованными и штампосварными корпусами с присоединением к трубопроводу под приварку.

6.4 При поставке арматуры должны соблюдаться требования НД, регламентирующие безопасную эксплуатацию технологических систем в части трубопроводной арматуры. Перечень НД приводят непосредственно в ТУ или оговаривают с заказчиком при оформлении договора на поставку.

6.5 В КД на конкретную арматуру приводят показатели безопасности (см. 5.3).

7 Правила приемки

7.1 Общие положения

7.1.1 Арматуру подвергают испытаниям:

- опытные (головные) образцы - приемочным;

- серийные изделия - приемо-сдаточным, периодическим, типовым испытаниям.

Объем испытаний, виды и методы контроля приведены в таблице 5.

7.1.2 Гидравлические характеристики арматуры допускается устанавливать на основе анализа геометрических размеров проточной части подобных конструкций.

7.1.3 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности арматуры подтверждают в ходе приемочных испытаний, если в КД не указано иное.

Показатели надежности, связанные со временем эксплуатации (срок службы, ресурс в часах, срок хранения), и показатели безотказности арматуры подтверждают статистической информацией по результатам подконтрольной эксплуатации.

7.1.4 Контроль массы проводят при изготовлении первой партии изделий одного типоразмера, а также при проведении периодических и типовых испытаний.

7.1.5 Объем выборки для проведения низкотемпературных испытаний - в соответствии с таблицей 6 (если иное не установлено при заказе или не согласовано с заказчиком).

Таблица 5 - Объем испытаний, виды и методы контроля и испытаний

Вид контроля и испытаний | Пункт настоящего стандарта или НД | Прие- мочные испы- тания | Периоди- ческие испы- тания | Приемо- сдаточные испытания | |

Технические требования | Метод контроля и испытаний | ||||

Визуальный и измерительный контроль | Таблица 2, 5.2.3, 5.2.4 | ГОСТ 33257 | + | + | + |

Испытания арматуры при температуре окружающей среды: | |||||

- на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением испытательной среды; | 5.1.5 | ГОСТ 33257 | + | + | + |

- на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений; | 5.1.6 | ГОСТ 33257 | + | + | + |

- на герметичность затвора; | Таблица 2 | ГОСТ 33257 | + | + | + |

- на функционирование; | 5.1.7 | ГОСТ 33257 | + | + | + |

- на вакуумную плотность; | 5.1.6 | 8.2 | + | + | + |

- определение гидравлических характеристик | Таблица 2 | ([17]), см. также 7.1.2 | + | - | - |

- на антистатичность | 5.2.11 | 8.3 | + | + | - |

Низкотемпературные испытания* | |||||

- на герметичность затвора; | Таблица 9 | 8.4.8, 8.4.9 | + | + | + |

- на функционирование (циклические испытания); | 5.1.7 | 8.4.10 | + | + | -** |

- на герметичность относительно внешней среды | 5.1.6 | 8.4.11 | + | + | + |

- на вакуумную плотность | 5.1.6 | 8.2 | + | + | + |

Испытания на огнестойкость | 5.4.2, 5.4.5 | По ГОСТ 33856 | + | - | - |

* К низкотемпературным испытаниям относят испытания при минимальной температуре рабочей среды, при этом: - криогенные испытания - при температуре от минус 153°С до минус 196°С; - испытания при низкой температуре - при температуре от минус 50°С до минус 153°С. ** По требованию заказчика испытания на функционирование проводят также на отобранных образцах по таблице 6 для серийной поставки. Примечание - При наличии дублирующего сальника в сильфонной арматуре в ТУ и ПМ должны быть предусмотрены испытания этого сальника на герметичность относительно внешней среды. | |||||

Таблица 6 - Объем выборки для низкотемпературных испытаний

Размер партии, шт | Минимальный объем выборки | ||||

До | 100 | включ. | 10% | ||

Св. | 100 | " | 1000 | " | 8% |

" | 1000 | 5% | |||

Примечания 1 Партия изделий, из которой выбирают образцы для проведения испытаний, должна быть изготовлена одним и тем же изготовителем по одной и той же технологии. В состав партии входит арматура одного типоразмерного ряда, материала и минимальной расчетной температуры. 2 Дополнительная арматура, заказанная в пределах трехмесячного периода с момента начального заказа на поставку и испытания в пределах 6 месяцев от начала заводских испытаний, считается частью той же самой партии изделий. | |||||

7.1.6 Результаты каждого вида испытаний арматуры оформляют документально в соответствии с ТУ, ПМ с учетом требований ГОСТ 15.001 и ГОСТ 15.309, ГОСТ 33257.

________________

В Российской Федерации действует ГОСТ Р 15.301-2016.

В процессе испытаний ход и результаты испытаний фиксируют в журнале.

7.2 Приемочные испытания

7.2.1 Приемочные испытания проводят с целью оценки всех характеристик арматуры - подтверждения соответствия требованиям ТЗ, принятия решения о возможности постановки на производство и использовании их по назначению. Испытаниям подвергают опытные образцы арматуры или головные образцы от партии арматуры.

7.2.2 Приемочные испытания проводят в объеме таблицы 5 в соответствии с ПМ с учетом требований ГОСТ 15.001.

________________

В Российской Федерации действует ГОСТ Р 15.301-2016.

7.3 Приемо-сдаточные испытания

7.3.1 Порядок проведения приемо-сдаточных испытаний - в соответствии с ГОСТ 15.309 и ТУ (или ПМ).

7.3.2 Испытания проводят при приемочном контроле у изготовителя арматуры.

7.3.3 Испытаниям подвергают изделия в сборе после завершения цикла проверок, предусмотренными в КД и технологическим процессом.

7.3.4 Каждое изделие подвергают приемо-сдаточным испытаниям в полном объеме в соответствии с таблицей 5 за исключением низкотемпературных испытаний с учетом таблицы 6.

7.3.5 При положительных результатах испытаний ОТК изготовителя оформляет паспорт (рекомендуется учитывать [15]) на изделие или партию изделий одного исполнения.

7.4 Периодические испытания

7.4.1 Периодические испытания проводит изготовитель в объеме таблицы 5 и порядке, предусмотренном ПМ, разработанной изготовителем в соответствии с ГОСТ 15.309.

7.4.2 Периодические испытания проводят с целью контроля стабильности качества изготовления арматуры и подтверждения возможности продолжения ее выпуска.

7.4.3 Периодичность проведения испытаний, количество образцов, подвергаемых испытаниям, а также требования, предъявляемые к методике испытаний и оформлению документов - в соответствии с ПМ (рекомендуется учитывать [18]).

7.4.4 Допускается распространять результаты периодических испытаний конкретной арматуры на группу однотипной арматуры, изготавливаемых по одинаковой технологии, при условии соблюдения соответствующих требований ПМ.

7.5 Типовые испытания

7.5.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности внесенных изменений в конструкцию, технологический процесс, а также при изменении условий применения изделий или их технических характеристик.

7.5.2 Испытания проводят в соответствии с ГОСТ 15.309 и ПМ.

8 Методы контроля и испытаний

8.1 Методы контроля и испытаний - по таблице 5. Требования, предъявляемые к условиям, обеспечению и проведению испытаний, требования к испытательным стендам и средам, средствам измерений, а также критерии оценки результатов испытаний - по ГОСТ 33257.

Конкретные методы контроля и испытаний и способы их реализации, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМ и РЭ.

8.2 Испытаниям на вакуумную плотность подвергают арматуру при наличии вакуумной теплоизоляции. Перед испытаниями внутренние полости арматуры должны быть тщательно промыты и просушены в течение времени не менее 5 мин.

Метод контроля - масс-спектрометрический, способ реализации метода - вакуумная и гелиевая камеры, гелиевый щуп.

8.3 Испытаниям изделий на антистатичность подвергают сухие изделия в сборе после проведения испытаний в объеме приемо-сдаточных испытаний по таблице 5, при которых испытания на функционирование проведены наработкой пяти циклов "открыто - закрыто".

При испытаниях антистатическая конструкция арматуры должна обеспечивать непрерывность прохождения тока от источника питания не более 12 В постоянного тока через арматуру при сопротивлении не более 10 Ом.

8.4 Низкотемпературные испытания арматуры

8.4.1 Предварительно, перед проведением низкотемпературных испытаний, отобранные, в соответствии с таблицей 6 изделия должны пройти испытания на прочность, плотность, герметичность относительно внешней среды и герметичность затвора при температуре окружающей среды в соответствии с 8.1.

Для шаровых кранов с полимерными седлами с плавающей пробкой испытания на герметичность затвора проводить воздухом давлением (0,6±0,1) МПа или в соответствии с ТУ.

Арматуру просушить и внутри обезжирить в соответствии с ТУ.

8.4.2 Испытательная и охлаждающая среда - в соответствии с таблицами 7 и 8.

Таблица 7 - Испытательная среда

Испытательная среда | Температура испытательной среды |

Азот, смешанный с 10% гелия | -110°С и выше |

Воздух | |

Азот газообразный | |

Гелий с чистотой минимум 97% | до -196°С |

Азот жидкий | |

Воздух жидкий |

Таблица 8 - Охлаждающая среда

Охлаждающая среда | Температура охлаждающей среды |

Сухой лед, смешанный с охлажденным азотом | -50°С |

Охлажденный газообразный азот или другая среда по соглашению между заказчиком и производителем | От -50°С до -196°С |

Жидкий азот | -196°С |

Примечание - Арматура с минимальной температурой рабочей среды в диапазоне от минус 50°С до минус 196°С может быть испытана при минус 196°С по согласованию с заказчиком, при условии пригодности материалов, из которых изготовлена арматура. | |

8.4.3 Температура испытательной и охлаждающей среды должна соответствовать минимальной температуре рабочей среды. Допуск на измеряемые температуры для любой термопары - ±5%, но не более ±5°С.

8.4.4 Арматуру, предназначенную для эксплуатации на рабочих средах с температурой ниже минус 196°С, изготовитель испытывает при температуре минус 196°С и дополнительно испытывают в составе установки или специального стенда.

8.4.5 Рекомендуемая принципиальная схема установки для низкотемпературных испытаний арматуры блочной, встроенной, кратковременного захолаживания приведена на рисунке 2.

8.4.5.1 Арматуру с вакуумной изоляцией испытывают методом пролива корпуса арматуры жидким азотом по ТУ и ПМ изготовителя арматуры.

Допускается проводить испытания арматуры блочной, встроенной, кратковременного захолаживания проливом корпуса арматуры жидким азотом по ТУ и ПМ изготовителя арматуры, при условии, что она на это рассчитана.

8.4.5.2 Термопары должны быть прикреплены к корпусу арматуры, крышке и торцевому фланцу, при этом количество термопар может быть уменьшено в случае, когда размер испытываемой арматуры не позволяет использовать многочисленные термопары, однако во всех случаях требуется минимум одна термопара, расположенная на крышке арматуры и одна на корпусе. Кроме того, минимум одна термопара должна быть предусмотрена для текущего контроля температуры охлаждающей среды.

8.4.5.3 Установочное положение арматуры со штоком или шпинделем в охлаждающем баке - вертикальное. Обратную и отключающую арматуру устанавливают с вертикальным или горизонтальным положением ЗЭл.

8.4.5.4 Перед началом испытаний все соединения с испытуемой арматурой должны быть проверены на герметичность при номинальном (рабочем) давлении арматуры и при нормальной температуре.

Для обнаружения внешних утечек следует использовать пенообразующий раствор или гелиевый течеискатель. Обнаруженные утечки необходимо устранить.

8.4.6 Продувка полости арматуры

8.4.6.1 Продувку испытательным газом давлением (0,2±0,05) МПа осуществляют до достижения рабочей температуры.

Арматура с металлическими седлами (кроме обратной и отключающей) должна быть в полуоткрытом положении. Шаровые краны с мягким уплотнением должны быть в открытом положении.

|

1 - изоляция; 2 - опорные кронштейны; 3 - термопара охлаждающей среды; 4 - охлаждающая среда; 5, 11 - запорная арматура; 6 - термопара (температура гелия на выходе); 7 - расходомер; 8 - термопара на корпусе/фланце крышки; 9 - испытуемая арматура; 10 - термопара внутри арматуры; 12 - манометр; 13 - регулятор давления; 14 - охлаждающий бак; 15 - баллон с испытательной средой; 16 - змеевик; 17 - глухой фланец; 18 - термопара на корпусе (по требованию заказчика) и на глухом фланце

Рисунок 2 - Принципиальная схема низкотемпературных испытаний

8.4.7 Охлаждение арматуры

8.4.7.1 Если охлаждающей средой является жидкость или сухой лед, то испытуемая арматура должна быть медленно погружена в охладитель на такую глубину, чтобы уровень охладителя закрывал, по меньшей мере, верх корпуса арматуры до соединения с крышкой. Обратную и отключающую арматуру следует погружать полностью.

8.4.7.2 Если охлаждающей средой является газ низкой температуры, то испытуемая арматура должна быть установлена в охлаждающем баке так, чтобы корпус арматуры до соединения с крышкой оставался доступным для воздействия низкотемпературного газа. Во время охлаждения арматуры необходимо осуществлять продувку испытательным газом в соответствии с 8.4.6.1, при этом расход продуваемого газа не должен вызывать срабатывания отключающей арматуры.

Температуру арматуры, а также температуру и уровень охлаждающей среды постоянно контролируют и фиксируют.

Испытание начинают при стабилизации температуры арматуры в пределах заданных в соответствии с таблицей 8.

8.4.8 Испытание на герметичность затвора при низком давлении

8.4.8.1 При достижении арматурой заданной испытательной температуры отключают продувку испытательным газом давлением (0,2±0,05) МПа и делают замеры температуры для контроля равномерной температуры всей арматуры. При открытой запорной арматуре 5 (см. рисунок 2) испытуемую арматуру закрывают и давление на входе восстанавливают до величины (0,2±0,05) МПа.

8.4.8.2 Провести наработку пяти циклов "открыто - закрыто".

В процессе испытания и после наработки пяти циклов усилие (крутящий момент) при открытии и закрытии должны быть измерены и зафиксированы.

После завершения наработки циклов и стабилизации давления, а также величины утечки в затворе, провести контроль утечки. Повторить контроль не менее трех раз.

8.4.8.3 Перед началом контроля арматуру выдерживают при установившемся давлении в течение 3 мин для номинальных диаметров от DN 10 до DN 400 и 5 мин для арматуры DN450. Время контроля (измерения) утечки - не менее 1 мин для номинальных диаметров от DN 10 до DN 150 и не менее 3 мин для арматуры DN

150.

8.4.8.4 Направление подачи среды при испытании на герметичность затвора проводить по стрелке на корпусе. Арматуру с двусторонним направлением рабочей среды испытать в каждом направлении.

При испытании обратной арматуры испытательную среду подают на ЗЭл (давление испытательной среды прижимает ЗЭл к седлу). Допустимые утечки в затворе - в соответствии с ТУ.

8.4.8.5 Особенности испытаний предохранительной и отключающей арматуры отражают в ТУ (ПМ).

8.4.9 Испытание на герметичность затвора при рабочем давлении

8.4.9.1 Испытания на герметичность затвора проводят в четыре этапа - каждый раз повышая давление на одну четверть от рабочего давления Рр при низкой температуре.

Последнее повышение должно быть равно рабочему давлению при низкой температуре. За исключением арматуры с приводом, когда размер привода задают и выбирают для работы при перепаде давления, которое меньше Pр, в этом случае проверку герметичности затвора выполняют при заданном перепаде давления.

После каждого увеличения давления испытательная температура и давление должны стабилизироваться в соответствии с 8.4.8.3.

8.4.9.2 После каждого повышения давления арматура должна быть закрыта усилием штатного привода и выполнен контроль утечки в затворе.

Допустимые утечки в затворе - в соответствии с таблицей 9.

Таблица 9 - Допустимые утечки в затворе

PN | Допустимые утечки в затворе, мм | ||

Запорная и предохранительная арматура | Обратная и отключающая арматура | Регулирующая арматура | |

PN | 50·DN | 250·DN | III класс по ГОСТ 9544 |

PN 200, PN 250 | 100·DN | ||

Примечание - При определении утечек DN принимают в мм. | |||

8.4.10 Испытания на функционирование (циклические испытания)

8.4.10.1 Испытания арматуры (кроме обратной и отключающей) при полном перепаде давления проводят на закрытом изделии.

После завершения испытаний на герметичность затвора при рабочем давлении ![]() испытуемую арматуру закрыть и подать на затвор давление

испытуемую арматуру закрыть и подать на затвор давление ![]() или давление испытаний на герметичность затвора (выбирают наименьшее). Сбросить давление из труб или трубной обвязки за испытуемой арматурой, для чего открыть запорную арматуру 5 (см. рисунок 2). После продувки испытательным газом необходимо провести наработку пяти циклов "открыто - закрыто". При наработке циклов перепад давления на закрытой арматуре должен быть полным. После наработки первого и пятого циклов провести контроль утечки в затворе (не менее трех раз).

или давление испытаний на герметичность затвора (выбирают наименьшее). Сбросить давление из труб или трубной обвязки за испытуемой арматурой, для чего открыть запорную арматуру 5 (см. рисунок 2). После продувки испытательным газом необходимо провести наработку пяти циклов "открыто - закрыто". При наработке циклов перепад давления на закрытой арматуре должен быть полным. После наработки первого и пятого циклов провести контроль утечки в затворе (не менее трех раз).

8.4.10.2 Испытания арматуры (кроме обратной и отключающей) без перепада давления

Испытуемую арматуру, а также запорную арматуру 5 закрыть, давление внутри арматуры должно быть восстановлено до ![]() . Провести наработку 180 циклов "открыто - закрыто" при давлении

. Провести наработку 180 циклов "открыто - закрыто" при давлении ![]() . Скорость совершения циклов - в соответствии с ПМ.

. Скорость совершения циклов - в соответствии с ПМ.

Измерить утечку в затворе, утечка не должна превышать значение, указанное в таблице 9. Если утечка в затворе соответствует требованию ТУ (КД) необходимо провести наработку пяти циклов. После наработки последнего цикла следует провести измерение утечки в затворе. При этом арматура должна быть закрыта усилием штатного привода. Усилия на маховике/рукоятке арматуры и маховике редуктора или ручного дублера привода не должны превышать значений, установленных в ГОСТ 12.2.063.

8.4.10.3 Испытания обратной и отключающей арматуры

ЗЭл обратной арматуры должен быть трижды переведен из закрытого в открытое положение путем изменения направления потока газа в соответствии с ТУ (ПМ). После наработки третьего цикла необходимо измерить утечку в затворе (не менее трех раз).

ЗЭл отключающей арматуры трижды переводят из открытого в закрытое положение путем подачи давления ![]() на вход арматуры для закрытия ЗЭл, с последующим сбросом давления для его открытия. Скорость подачи давления

на вход арматуры для закрытия ЗЭл, с последующим сбросом давления для его открытия. Скорость подачи давления ![]() должна быть такой, чтобы на ЗЭл образовался перепад давления, не меньший, чем при расходе срабатывания по ТУ. После наработки третьего цикла измеряют утечку в затворе (не менее трех раз).

должна быть такой, чтобы на ЗЭл образовался перепад давления, не меньший, чем при расходе срабатывания по ТУ. После наработки третьего цикла измеряют утечку в затворе (не менее трех раз).

8.4.11 Испытание на герметичность относительно внешней среды

8.4.11.1 После завершения испытаний при рабочем давлении провести наработку пяти циклов "открыто - закрыто" на полный ход штока/шпинделя без давления в арматуре.

8.4.11.2 Испытуемая арматура должна быть частично открыта и испытана при давлении ![]() , а испытательная температура восстановлена.

, а испытательная температура восстановлена.

Время выдержки под давлением - не менее 15 мин до момента извлечения арматуры из охлаждающего бака.

После того, как температура и давление стабилизировались, арматура должна быть закрыта, извлечена из охлаждающего бака и проверена на герметичность относительно внешней среды. Для обнаружения утечки должен быть использован детектор утечки гелия.

При использовании детектора утечки гелия утечка в арматуре по штоку и уплотнению крышки не должна превышать 50 ppmv или 1,78·10 мбар·л·с

·на миллиметр диаметра штока - для штока и 1,78·10

мбар·л·с

·на миллиметр диаметра уплотнения - для крышки или соединения корпуса в течение 10 с.

8.4.11.3 После испытания на герметичность относительно внешней среды сбросить давление из испытуемой арматуры, открыв запорную арматуру 5 (см. рисунок 2).

Испытуемую арматуру нагреть до температуры окружающей среды. Принудительный нагрев не допускается.

При испытаниях арматуры в сборе положение ЗЭл или РЭл - промежуточное (затвор приоткрыт), кроме шаровых кранов с полимерным седлом, для которых ЗЭл полностью открыт.

8.4.11.4 Испытания на вакуумную плотность для арматуры с вакуумной теплоизоляцией относительно внешней среды - в соответствии с 8.2.

8.4.11.5 Испытания предохранительной, обратной и отключающей арматуры проводят по ТУ (ПМ).

8.4.11.6 После завершения низкотемпературных испытаний арматуру испытывают при нормальной температуре для выявления температурных деформаций:

- на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений;

- на функционирование.

8.4.11.7 После положительных результатов испытаний арматура должна быть тщательно очищена, осушена и осмотрена.

Все данные испытаний должны быть записаны в протокол испытания.

Результаты испытаний считают положительными, а арматуру выдержавшей испытания, если она испытана в объеме и последовательности, установленных КД (ТУ, ПМ), а результаты подтверждают соответствие арматуры установленным требованиям.

Результаты испытаний считают отрицательными, а арматуру не выдержавшей испытания, если по результатам испытаний будет установлено несоответствие арматуры хотя бы одному требованию, установленному ПМ (ТУ). При выявлении несоответствия (отказах) выясняют причины несоответствия и принимают решение по устранению дефектов и объему повторных испытаний, либо о прекращении испытаний.

9 Транспортирование и хранение

9.1 Транспортирование и хранение арматуры необходимо проводить с учетом требований ТУ, принятых технологических процессов и условий транспортирования и хранения при соблюдении следующих правил:

- арматура должна быть закреплена от возможных перемещений;

- при погрузке и разгрузке арматуру не бросать;

- арматуру транспортируют до места монтажа в упаковке изготовителя.

Допускается транспортировать арматуру со снятыми ответными фланцами, при этом ответные фланцы вместе с крепежом, прокладками должны быть упакованы в общую тару с арматурой.

9.2 Арматуру перевозят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9.3 Условия транспортирования и хранения - по группе 4 (Ж2) ГОСТ 15150, если иное не указано в ТУ или договоре на поставку.

9.4 Привод арматуры, являющийся покупным изделием, по усмотрению изготовителя арматуры допускается транспортировать в таре поставщика привода или в таре изготовителя арматуры.

10 Указания по эксплуатации

10.1 Требования безопасности при эксплуатации - по ГОСТ 12.2.063, ГОСТ 12.2.052 и по РЭ на конкретное изделие.

10.2 Запрещается:

- эксплуатация арматуры при отсутствии ЭД;

- использовать арматуру на параметры, превышающие указанные в ЭД;

- проводить работы по демонтажу и ремонту арматуры при наличии давления рабочей среды в трубопроводе, пневмоприводе, и при подключенном электроприводе.

10.3 Расконсервацию арматуры проводят без разборки в соответствии с требованиями ЭД. Консервационные пломбы и заглушки снимают непосредственно перед установкой арматуры на трубопровод.

10.4 При монтаже строповку арматуры осуществляют за специальные проушины, рым-болты, элементы конструкции или места крепления, указанные в КД и РЭ.

10.5 В местах установки арматуры должны быть обеспечены условия для проведения ТОиР.

10.6 При эксплуатации проводят осмотры арматуры, а также ТОиР (подпитка смазки, подтяжка или перенабивка сальников, замена комплектующих элементов, выемных частей, резинотехнических деталей и т.п.), в соответствии с РЭ.

10.7 ТОиР проводят в соответствии с принятой на конкретных объектах стратегией ТОиР, определяющей правила и управляющие воздействия, объединенные единой целью обеспечения безопасности, надежности и эффективной эксплуатации трубопроводных систем. В случае необходимости, ТОиР арматуры уточняют с учетом реальных условий их эксплуатации (параметров рабочей среды, режимов работы в системе, выработанного ресурса, доступности, ремонтопригодности, опасности возможных отказов, опыта эксплуатации) и РЭ на конкретные виды арматуры.

10.8 Средний и капитальный ремонты арматуры в условиях эксплуатации проводят по ремонтной КД, разработанной в соответствии с ГОСТ 2.602.

10.9 По достижении назначенного ресурса или назначенного срока службы эксплуатация арматуры должна быть приостановлена до проведения ее экспертизы промышленной безопасности.

Вывод из эксплуатации и утилизация арматуры - в соответствии с РЭ.

11 Гарантии изготовителя (поставщика)

11.1 Изготовитель (поставщик) должен гарантировать соответствие арматуры требованиям КД на конкретную арматуру при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных ЭД.

11.2 Значения гарантийного срока эксплуатации, хранения и гарантийную наработку арматуры приводят в ТУ и ПС.

Приложение А

(рекомендуемое)

Перечень основных конструкционных материалов

А.1 Перечень основных конструкционных материалов приведен в таблице А.1.

Таблица А.1 - Перечень основных конструкционных материалов

Материал | Параметры применения арматуры | Рекомендации по применению | ||

Метод формо- образования заготовок | Марка материала, НД | Температура рабочей среды (стенки), °С | Давление номинальное PN, МПа (бар), не более | |

Отливки | 10Х18Н9Л ГОСТ 977 | От -253 до 600 | Не ограничено | Для корпусных деталей и деталей узла затвора |

12Х18Н9ТЛ ГОСТ 977 | ||||

08Х18Н10Т-Ш [19]* | ||||

________________ * См. раздел Библиография. - . | ||||

12Х18Н12М3ТЛ ГОСТ 977 | От -196 до 600 | |||

Латунь ЛЦ16К4 ГОСТ 17711 | От -200 до 250 | 4 (40) | ||

Латунь ЛЦ40С, ЛЦ40СД ГОСТ 17711 | 1,6 (16) | |||

Бронза Бр03Ц12С5 ГОСТ 613 | От -200 до 200 | 2,5 (25) | ||

Бронза БрО8Ц4 ГОСТ 613 | От -196 до 250 | По расчету | ||

Бронза БрА9Ж4Н4Мц1 ГОСТ 493 | От -180 до 250 | |||

Поковки, штамповки, заготовки из проката | 10Х14Г14Н4Т (ЭИ 711) ГОСТ 5632 | От -196 до 500 | Не ограничено | Для корпусных деталей и деталей узла затвора, шпинделей и штоков |

07Х21Г7АН5 (ЭП 222) ГОСТ 5632 | От -270 до 300 | |||

08Х18Н10Т ГОСТ 5632 | От -270 до 610 | |||

12Х18Н9Т, 12Х18Н10Т ГОСТ 5632 | От -270 до 350 | |||

10Х17Н13М3Т (ЭИ 432) ГОСТ 5632 | От -196 до 350 | |||

10Х17Н13М2Т ГОСТ 5632 | От -253 до 350 | |||

03Х20Н16АГ-Ш [20] | От -269 до 600 | Для шпинделей, штоков | ||

08Х15Н24В4ТР (ЭП 164) ГОСТ 5632 | От -253 до 650 | |||

10Х11Н23Т3МР (ЭП 33) ГОСТ 5632 | От -253 до 600 | |||

Латунь ЛС59-1 ГОСТ 15527 | От -196 до 250 | По расчету | Для корпусных деталей и деталей узла затвора | |

Бронза БрАЖМц 10-3-1,5 ГОСТ 18175 | От -253 до 250 | Для корпусных деталей и деталей узла затвора, шпинделей, штоков | ||

Бронза БрАЖН 10-4-4 ГОСТ 18175 | Для шпинделей, штоков | |||

Библиография

[1] | MSK-64 | Шкала сейсмической интенсивности MSK-1964 |

[2] | Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования | |

[3] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек | |

[4] | Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер | |

[5] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений | |

[6] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок | |

[7] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках | |

[8] | Арматура трубопроводная. Сильфоны многослойные металлические. Общие технические условия | |

[9] | СТ ЦКБА 080-2015 | Арматура трубопроводная. Методика проведения испытаний на сейсмостойкость (разработчик - АО "НПФ "ЦКБА") |

[10] | СТ ЦКБА 014-2005* | Арматура трубопроводная. Отливки стальные. Общие технические условия (разработчик - АО "НПФ "ЦКБА") |

________________ * Вероятно, ошибка оригинала. Следует читать: СТ ЦКБА 014-2004. - . | ||

[11] | СТ ЦКБА 041-2008 | Арматура трубопроводная. Входной контроль материалов, полуфабрикатов и комплектующих изделий (разработчик - АО "НПФ "ЦКБА") |

[12] | СТ ЦКБА 010-2014* | Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования (разработчик - АО "НПФ "ЦКБА") |

________________ * Вероятно, ошибка оригинала. Следует читать: СТ ЦКБА 010-2004. - .

| ||

[13] | СТ ЦКБА 046-2007 | Арматура трубопроводная. Методы обезжиривания (разработчик - АО "НПФ "ЦКБА") |

[14] | Монтаж установок разделения воздуха и другого криогенного оборудования. Общие положения | |

[15] | CТ ЦКБА 031-2015 | Арматура трубопроводная и приводные устройства к ней. Паспорт. Правила разработки и оформления (разработчик - АО "НПФ "ЦКБА") |

[16] | CТ ЦКБА 032-2006 | Арматура трубопроводная. Пломбирование (разработчик - АО "НПФ "ЦКБА") |

[17] | Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик | |

[18] | CТ ЦКБА 028-2007 | Арматура трубопроводная. Периодические испытания. Общие требования (разработчик - АО "НПФ "ЦКБА") |

[19] | ТУ 108.668-86* | Заготовки фасонные из стали марки 08Х18Н10Т-Ш. Технические условия (разработчик - АО "НПО "ЦНИИТМАШ") |

________________ * Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

| ||

[20] | ТУ 14-1-2922-80 | Прутки горячекатаные и кованые из стали марки 03Х20Н16АГ6-Ш. Технические условия (разработчик - ФГУП "ЦНИИчермет им.И.П.Бардина) |

УДК 621.643.412:006.354 | МКС 23.060.01 | ОКПД2 28.14.1 |

Ключевые слова: арматура трубопроводная, криогенная арматура, методы контроля и испытаний, требования безопасности | ||

Редакция документа с учетом

изменений и дополнений подготовлена