ГОСТ 34708-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

УПЛОТНИТЕЛЬНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА

Общие технические условия

Pipeline valves. Sealing materials based on thermally expanded graphite. General specifications

МКС 23.040.60

21.140

ОКПД2 23.99.14.130

28.14.20

Дата введения 2021-12-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Силур" (ООО "Силур"), Акционерным обществом "Унихимтек" (АО "Унихимтек") и Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 января 2021 г. N 136-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 1-2022), (Поправка. ИУС N 4-2022), (Поправка. ИУС N 8-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 июня 2021 г. N 569-ст межгосударственный стандарт ГОСТ 34708-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2021 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты".

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 02.09.2021; поправка, опубликованная в ИУС N 4, 2022 год; поправка, опубликованная в ИУС N 8, 2023 год

Поправки внесены изготовителем базы данных

Введение

Уплотнения на основе терморасширенного графита (ТРГ) в сравнении с уплотнениями из многих других материалов позволяют существенно улучшить эксплуатационные характеристики и надежность разъемных соединений трубопроводной арматуры, а также сосудов, аппаратов, насосов, компрессоров и другого оборудования, работающего под давлением.

Настоящий стандарт разработан с учетом знаний и многолетнего опыта по разработке и изготовлению материалов и уплотнений ТРГ, а также устоявшихся требований к графитовым материалам и уплотнениям ведущих российских и зарубежных производителей.

На структуру и свойства материалов ТРГ и, следовательно, на эксплуатационные характеристики и надежность графитовых уплотнений оказывают непосредственное влияние следующие факторы:

- критерии выбора сырья: происхождение исходного графита, дефектность структуры, размер чешуйки и т.д.;

- способ получения интеркалированного графита (ИГ): с использованием химического или электрохимического метода, различных интеркалатов (серной кислоты, азотной кислоты, их смеси или др.) и т.д.;

- условия термообработки ИГ при получении ТРГ: температура, время термолиза и состав газовой фазы в зависимости от типа и конструкции установки терморасширения;

- специфика технологических схем изготовления материалов ТРГ.

Как следствие, различные подходы к подбору сырья и осуществлению технологических операций служат причиной отличий в величинах параметров однотипных графитовых материалов разных производителей, что приводит к различиям (иногда значительным) в эксплуатационных характеристиках, казалось бы, однотипных уплотнений.

Настоящий стандарт направлен на реализацию таких насущных задач, как установление оптимальных требований к номенклатуре и качеству продукции, а также содействие потребителям уплотнений и разработчикам арматуры, аппаратов и другого промышленного оборудования в компетентном выборе качественного и надежного уплотнения на основе ТРГ для применения в конкретных условиях эксплуатации.

1 Область применения

Настоящий стандарт распространяется на материалы на основе терморасширенного графита (материалы ТРГ): фольгу графитовую, листы графитовые (листовые материалы) армированные и неармированные, используемые для изготовления уплотнений, предназначенных для герметизации подвижных, неподвижных, бесфланцевых соединений арматуры, трубопроводов, сосудов, аппаратов, насосов и другого оборудования, применяемых в тепловой и атомной энергетике, в мелиорации и коммунальном хозяйстве, в химической, нефтедобывающей, нефтеперерабатывающей, газовой, автомобильной, судостроительной, авиационной, космической и других отраслях промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.315 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2059 Топливо твердое минеральное. Метод определения общей серы сжиганием при высокой температуре

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 4217 Реактивы. Калий азотнокислый. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4234 Реактивы. Калий хлористый. Технические условия

ГОСТ 4245 Вода питьевая. Методы определения содержания хлоридов

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4386-89 Вода питьевая. Методы определения массовой концентрации фторидов

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 4520 Реактивы. Ртуть (II) азотнокислая 1-водная. Технические условия

ГОСТ 4919.1 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 4986 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5583 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8295-73 Графит смазочный. Технические условия

ГОСТ 8984 Силикагель-индикатор. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10929 Реактивы. Водорода пероксид. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17818.4 Графит. Метод определения зольности

ГОСТ 17818.6 Графит. Метод определения концентрации водородных ионов (рН) водной суспензии и водной вытяжки

ГОСТ 17818.17 Графит. Метод определения серы

ГОСТ 17818.18 Графит. Метод определения хлор-ионов в водной вытяжке

ГОСТ 19807 Титан и сплавы титановые деформируемые. Марки

ГОСТ 19908 Тигли, чаши, стаканы, колбы, воронки, пробирки и наконечники из прозрачного кварцевого стекла. Общие технические условия

ГОСТ 22030 Изделия и материалы асбестовые технические. Метод определения влаги, потери вещества при прокаливании и содержания асбеста

ГОСТ 22692-77 Материалы углеродные. Метод определения зольности

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 24555 Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения

_______________

В Российской Федерации действует ГОСТ Р 8.568-2017 "Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения".

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29169 (ИСО 648-77) Посуда лабораторная стеклянная. Пипетки с одной отметкой

ГОСТ 29224 (ИСО 386-77) Посуда лабораторная стеклянная. Термометры жидкостные стеклянные лабораторные. Принципы устройства, конструирования и применения

ГОСТ 29227 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29252 (ИСО 835-2-84) Посуда лабораторная стеклянная. Бюретки. Часть 2. Бюретки без установленного времени ожидания

ГОСТ 30684 Материалы прокладочные асбестовые и безасбестовые. Метод определения предела прочности при растяжении

ГОСТ 31867 Вода питьевая. Определение содержания анионов методом хроматографии и капиллярного электрофореза

ГОСТ 32465 (ISO 19579:2006) Топливо твердое минеральное. Определение серы с использованием ИК-спектрометрии

ГОСТ 32569 Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ 33784 Материалы уплотнительные и прокладки из них. Метод определения сжимаемости и восстанавливаемости

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ ISO Guide 31 Стандартные образцы. Содержание сертификатов, этикеток и сопроводительной документации

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями и сокращениями:

3.1 терморасширенный графит; ТРГ: Сыпучий материал, полученный термообработкой (термоударом) интеркалированных кислотами соединений графита или интеркалированного (окисленного) графита.

Примечание - Синонимы термина, применяемые в различных источниках: расширенный графит; экспандированный графит; вспененный графит; пенографит; вспученный графит; ТРГ-пух.

3.2 интеркалированное соединение графита; ИСГ: Соединение графита, полученное внедрением (интеркалированием) в межслоевые пространства графита различных веществ: кислот, щелочных металлов и др.

Примечания

1 Приведенный термин дан на основе Рекомендаций IUPAC [1]*.

________________

* Поз. [1], [3]-[7], [11], [12] см. раздел Библиография, здесь и далее по тексту. - .

2 Синонимы термина, применяемые в различных источниках: соединение интеркалирования графита (СИГ); соединение внедрения графита (СВГ); межслоевое соединение графита (МССГ).

3.3 интеркалированный графит; ИГ: Материал, полученный в результате сольволиза (взаимодействия с полярными растворителями, как правило, водой) интеркалированных кислотами соединений графита (ИСГ по 3.2 с кислотами).

Примечания

1 Синонимы термина: окисленный графит (ОГ); расширяемый графит; экспандируемый графит и др.

2 Для получения ИГ, предназначенного для изготовления уплотнительных материалов ТРГ, используют соединения графита, интеркалированные кислотами (серной, азотной и др.) по 3.2.

3.4 материалы на основе терморасширенного графита (материалы ТРГ): Материалы, изготовленные из терморасширенного графита методом прокатки (вальцовки) как с применением, так и без применения связующих веществ, армирующих элементов, модифицирующих добавок.

Примечание - Синонимы термина: графитовые уплотнительные материалы, гибкие графитовые материалы и др.

3.5 армирующий элемент: Изделие (металлический лист гладкий или перфорированный и т.д.), введенное между слоями графитовой составляющей для усиления механических свойств.

3.6 связующее: Вещество (смесь веществ), позволяющее соединить слои материала ТРГ между собой и/или с армирующими элементами.

3.7 графитовая составляющая: Часть армированного материала ТРГ, состоящая только из терморасширенного графита, сопряженная с армирующим элементом материала.

3.8 фольга графитовая; ФГ: Рулонный материал ТРГ, не содержащий армирующих элементов, получаемый методом прокатки (вальцовки) терморасширенного графита.

Примечание - Синонимы термина: фольга ТРГ, графитовая фольга (ГФ) и др.

3.9 лист графитовый; ЛГ: Материал ТРГ в виде листов без армирующих элементов, получаемый прокаткой (вальцовкой) терморасширенного графита с последующей резкой на требуемый размер.

Примечание - Синонимы термина: материал графитовый листовой (МГЛ), графитовый прокладочный материал (ГПМ) и др.

3.10 лист графитовый армированный; ЛГА: Лист графитовый, усиленный армирующим элементом.

Примечание - Синонимы термина: армированный материал графитовый листовой (АМГЛ), армированный графитовый прокладочный материал (АГПМ) и др.

3.11 ингибитор коррозии: Модифицирующая добавка, способствующая предотвращению или снижению коррозионного поражения уплотняемых металлических деталей, сопряженных с материалами ТРГ.

Примечания

1 В качестве ингибитора коррозии могут быть использованы как индивидуальное вещество, так и смесь веществ.

2 Введение модифицирующей добавки в состав материалов ТРГ может быть осуществлено на любой стадии технологического процесса изготовления.

3.12 ингибитор окисления: Модифицирующая добавка, способствующая повышению термоокислительной стойкости материалов ТРГ, увеличивая температуру начала окисления и расширяя температурный интервал их эксплуатации.

Примечания

1 В качестве ингибитора окисления могут быть использованы как индивидуальное вещество, так и смесь веществ.

2 Введение модифицирующей добавки в состав материалов ТРГ может быть осуществлено на любой стадии технологического процесса изготовления.

3.13 ингибитор универсальный: Модифицирующая добавка, обладающая одновременно свойствами ингибитора окисления и ингибитора коррозии (см. 3.1.11, 3.1.12).

3.14 антиадгезионная добавка: Модифицирующая добавка, препятствующая сцеплению (слипанию) материала ТРГ с сопряженными поверхностями герметизируемого соединения.

Примечания

1 В качестве антиадгезинной добавки могут быть использованы как индивидуальное вещество, так и смесь веществ или материал.

2 Антиадгезионная добавка может быть введена в состав материала ТРГ или нанесена на поверхность в виде покрытия.

3.15 удельная скорость утечки: Утечка испытательной среды, выраженная в единицах массы или объема в единицу времени, отнесенная к единице длины окружности, расположенной по среднему диаметру образца материала.

4 Технические требования

4.1 Общие положения

4.1.1 Материалы ТРГ должны соответствовать требованиям настоящего стандарта и технической документации (ТД) изготовителя в виде технических условий или стандартов организации.

4.1.2 Виды материалов ТРГ:

- ФГ - фольга графитовая (неармированная);

- ЛГ - лист графитовый (неармированный);

- ЛГА - лист графитовый армированный.

Примечание - Поскольку фольга графитовая, армированная текстильными нитями и проволокой, является промежуточным (непродажным) продуктом при изготовлении графитовых нитей и графитовой набивки, в настоящем стандарте ее свойства не рассматриваются.

4.2 Основные показатели и характеристики

4.2.1 Основные характеристики и требования к изготовлению

4.2.1.1 Материалы ТРГ изготавливают методом прокатки (вальцовки) собственно ТРГ как с применением, так и без применения связующих и модифицирующих добавок в виде рулонов (ФГ) и листов (ЛГ, ЛГА).

4.2.1.2 Материалы ТРГ изготавливают требуемых геометрических размеров в зависимости от назначения, с допускаемыми отклонениями от номинальных значений в соответствии с таблицей 1.

Таблица 1 - Стандартные геометрические размеры материалов ТРГ и допускаемые отклонения от номинальных значений

Материал | Толщина | Ширина | Длина | |||

ТРГ | номинальное значение, мм | допускаемое отклонение, не более | номинальное значение, мм | допускаемое отклонение, не более | номинальное значение, мм (м) | допускаемое отклонение, |

ФГ | 0,20 | ±10% | 620 | ±5% | 50000 (50)* | - |

ЛГ | 0,50 | ±10% | 1000 | ±5% | 1000 (1,00) | ±5% |

2,50 | ±0,2 мм | |||||

ЛГА | 0,60 | ±10% | ||||

2,50 | ±0,2 мм | |||||

* Величина приведена справочно. | ||||||

4.2.1.3 Допускается изготовление материалов ТРГ геометрических размеров, отличающихся от указанных в 4.2.1.2.

4.2.1.4 Допускается длину ФГ в рулоне устанавливать в ТД изготовителя исходя из требований технологичности и транспортабельности.

4.2.1.5 ЛГ толщиной не более 2,0 мм изготавливают без применения связующего; ЛГ толщиной свыше 2,0 мм допускается изготавливать с применением связующего.

4.2.1.6 Стандартная плотность неармированных материалов ТРГ (ФГ, ЛГ) и графитовой составляющей армированных (ЛГА) составляет (1,0±0,1) г/см. Общую плотность ЛГА не регламентируют.

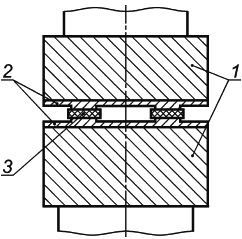

4.2.1.7 ЛГА в зависимости от применяемого армирующего элемента и количества его слоев изготавливают стандартных типов конструкции в соответствии с требованиями таблицы 2.

Таблица 2 - Стандартные конструкции листов графитовых армированных

Обозначение конструкции ЛГА | Эскиз ЛГА | Описание конструкции | Толщина ЛГА |

11 |

| ЛГА, армированный одним слоем гладкой ленты из нержавеющей стали | 0,6; 1,0; 1,5; 2,0; 2,5; 3,0; 4,0 |

1n |

| ЛГА, армированный несколькими (n) слоями гладкой ленты из нержавеющей стали | 1,5; 2,0; 2,5; 3,0; 3,5; 4,0 |

21 |

| ЛГА, армированный одним слоем перфорированной ленты из нержавеющей стали | 1,0; 1,5; 2,0; 2,5; 3,0; 4,0; |

2n |

| ЛГА, армированный несколькими (n) слоями перфорированной ленты из нержавеющей стали | 2,0; 2,5; 3,0; 3,5; 4,0 |

4.2.1.8 Армирующие элементы листовых материалов следует изготавливать из нержавеющей стали марки 08Х18Н10Т по ГОСТ 5632, отвечающей техническим требованиям ГОСТ 4986.

4.2.1.9 Поверхность материалов ТРГ должна быть ровной и гладкой. Допускаемые отклонения внешнего вида:

- поверхностные потертости и царапины;

- вмятины, отпечатки, глубиной не превышающие 10% от номинальной толщины ФГ, ЛГ или графитовой составляющей ЛГА.

4.2.1.10 Недопускаемые отклонения внешнего вида материалов ТРГ:

- трещины, вздутия, расслоения, надломы;

- загрязнения, пятна (в т.ч. масляные), инородные включения (кроме элементов маркировки);

- вырывы, вмятины и царапины глубиной более 10% от толщины ФГ, ЛГ или графитовой составляющей ЛГА.

4.2.2 Физико-химические и механические свойства, показатели назначения

4.2.2.1 Материалы ТРГ подразделяют на классы по группам показателей (характеристик) в соответствии с 4.2.2.2-4.2.2.4. Класс материала ТРГ распространяется на уплотнения, которые из него изготовлены.

4.2.2.2 Класс прочности присваивают материалам ТРГ по величинам показателей, характеризующих механические и герметизирующие свойства, согласно таблицам 3 и 4. Номер класса определяют по характеристике с наихудшим показателем.

Таблица 3 - Показатели, определяемые для присвоения класса прочности неармированным материалам ТРГ (ФГ, ЛГ)

Показатель (характеристика) неармированного материала ТРГ | Плотность, г/см | Толщина, мм | Значение показателя для класса прочности | ||

1 | 2 | 3 | |||

Предел прочности при растяжении ФГ, МПа | 1,0 | Любая |

|

|

|

Предел прочности при сжатии ЛГ, МПа | 1,0 |

|

|

|

|

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

Сжимаемость после приложения нагрузки 35 МПа, % | 1,0 | Любая | От 35 до 60 включ. | ||

Восстанавливаемость после снятия нагрузки 35 МПа, % | 1,0 | Любая | От 8 до 20 включ. | ||

Удельная скорость утечки, мг/(с·м) | 1,0 | 1,5 |

|

|

|

Таблица 4 - Показатели, определяемые для присвоения класса прочности листам графитовым армированным

Показатель (характеристика) армированного материала ТРГ | Толщина, мм | Значение показателя для класса прочности | ||

1 | 2 | 3 | ||

Предел прочности при сжатии ЛГА, МПа |

|

|

|

|

|

|

|

| |

|

|

|

| |

Сжимаемость ЛГА после приложения нагрузки 35 МПа, % | Любая | От 25 до 60 включ. | ||

Восстанавливаемость ЛГА после снятия нагрузки 35 МПа, % | Любая | От 8 до 20 включ. | ||

Удельная скорость утечки, мг/(с·м) | 1,5 |

|

|

|

4.2.2.3 Класс чистоты присваивают материалам ТРГ в зависимости от количества примесей согласно таблице 5. Номер класса определяют по характеристике с наихудшим показателем. Для армированных материалов ТРГ и материалов, содержащих связующие и модифицирующие добавки, определение показателей осуществляют на стадии изготовления графитовой составляющей.

Таблица 5 - Показатели, определяемые для присвоения класса чистоты материалов ТРГ неармированных (ФГ, ЛГ)

Показатель (характеристика) неармированного | Значение показателя для класса чистоты | ||||

материала ТРГ | 1 | 2 | 3 | 4 | 5 |

Массовая доля углерода*, %, не менее | 99,8 | 99,8 | 99,5 | 99,0 | 98,0 |

Массовая доля золы*, %, не более | 0,2 | 0,2 | 0,5 | 1,0 | 2,0 |

Массовая доля серы, ppm, не более | 50 | 450 | 600 | 800 | 1000 |

Массовая доля азота, ppm, не более | 50 | 450 | 600 | 800 | 1000 |

Массовая доля хлорид-ионов в водной вытяжке, ppm, не более | 20 | 20 | 30 | 50 | 50 |

Массовая доля фторид-ионов в водной вытяжке, ppm, не более | 10 | 20 | 30 | 50 | 50 |

рН водной вытяжки | 6-8 | ||||

* Без учета количества модифицирующей добавки (при наличии таковой). | |||||

4.2.2.4 Класс термоокислительной стойкости (на воздухе) присваивают неармированным материалам ТРГ по величине потери массовой доли вещества при прокаливании (ПМДВП) при неограниченном доступе воздуха согласно требованиям таблицы 6. Для материалов ТРГ, содержащих связующие вещества и армирующие элементы, может быть проведено определение показателя ПМДВП на стадии изготовления графитовой составляющей. Если такого определения не было проведено, ЛГА и ЛГ со связующим присваивают класс термоокислительной стойкости 3.

Таблица 6 - Значение показателя ПМДВП при неограниченном доступе воздуха для определения класса термоокислительной стойкости (на воздухе) материалов ТРГ

Наименование материала ТРГ | Температура, °С | Время прокаливания, ч | Значение ПМДВП при неограниченном доступе воздуха, %, не более, для класса | ||

1* | 2 | 3 | |||

Неармированные ФГ и ЛГ плотностью 1,0 г/см | 670 | 1 | Не более 4,0 | Св. 4,0 до 20,0 включ. | Св. 20,0 |

* Материал ТРГ, как правило, содержит ингибитор окисления или универсальный ингибитор. | |||||

Примечание - При отсутствии модифицирующих добавок их обозначение не приводят.

4.2.2.5 Материалы ТРГ не должны вызывать коррозионного поражения сопряженных деталей из нержавеющих сталей, содержащих хрома не менее 17%, по ГОСТ 5632, а также титана и титановых сплавов по ГОСТ 19807 в нейтральных рабочих средах (рН 6-8).

4.2.2.6 Свойства материалов ТРГ могут быть улучшены введением в состав материала модифицирующих добавок различных типов согласно таблице 7.

Таблица 7 - Стандартные типы модифицирующих добавок для материалов ТРГ

Обозначение типа добавки | Наименование модифицирующей добавки |

А | Антиадгезионная добавка |

К | Ингибитор коррозии |

О | Ингибитор окисления |

У | Ингибитор универсальный |

4.2.2.7 Используемые модифицирующие добавки должны обеспечивать:

- отсутствие ухудшения физико-механических характеристик материалов ТРГ;

- стойкость к разложению во всем температурном диапазоне эксплуатации;

- отсутствие токсичности в условиях эксплуатации;

- инертность относительно контактирующей рабочей среды.

4.2.2.8 Используемые связующие должны обеспечивать:

- транспортировочную и технологическую прочность материалов ТРГ;

- отсутствие токсичности в условиях эксплуатации;

- инертность относительно контактирующей рабочей среды;

- отсутствие ухудшения физико-механических характеристик.

4.2.3 Требования стойкости к внешним воздействиям

4.2.3.1 Материалы ТРГ предназначены для эксплуатации в виде уплотнений во всех макроклиматических районах (исполнение В1 по ГОСТ 15150).

4.2.3.2 Основные рабочие среды для материалов ТРГ с учетом ограничений по условиям эксплуатации должны быть определены в ТД изготовителя. Рекомендуемые составы рабочих сред приведены в приложении А.

4.2.3.3 Пределы температурного интервала эксплуатации материалов ТРГ, приведенные в приложении А, индивидуальны для различных сред и зависят от реакционной способности рабочей среды.

4.2.3.4 Графитовая составляющая материалов ТРГ пожаробезопасна, взрывобезопасна для всех рекомендуемых рабочих сред во всем рекомендуемом диапазоне рабочих температур.

4.3 Требования к сырью, материалам и покупным изделиям

4.3.1 Для изготовления собственно ТРГ и материалов ТРГ используют ИСГ или ИГ, полученные из природного явно кристаллического крупночешуйчатого графита. Требования к графитовому сырью (ИСГ, ИГ) должны быть установлены в ТД изготовителя.

4.3.2 Для изготовления армирующих элементов ЛГА следует использовать холоднокатаную ленту из материала согласно 4.2.1.8 толщиной:

- 0,05-0,10 мм - для гладких армирующих элементов;

- 0,05-0,12 мм - для перфорированных армирующих элементов.

4.3.3 Все покупные материалы должны иметь документы о качестве (сертификаты или паспорта) предприятий-изготовителей с указанием даты изготовления и сроков хранения.

4.3.4 Все покупные материалы, поступающие на предприятие изготовителя, должны проходить входной контроль (верификацию) в соответствии с требованиями ГОСТ 24297.

4.4 Условное обозначение

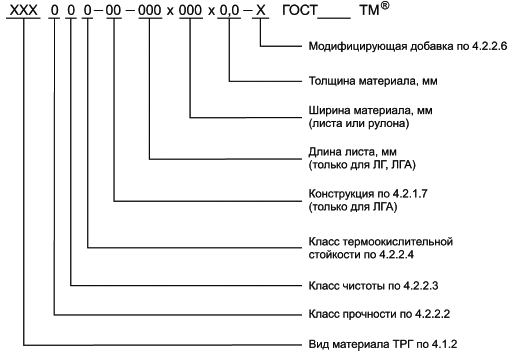

4.4.1 Условное обозначение включает буквенный индекс вида материала ТРГ, цифровой индекс, составленный из последовательного обозначения классов прочности, чистоты и термоокислительной стойкости, обозначение конструкции (для ЛГА), геометрические размеры, обозначение типа модифицирующей добавки (при наличии) и обозначение настоящего стандарта, после которого указывают наименование торговой марки (ТМ®):

|

Примечание - Обозначение параметров, не присущих виду материала ТРГ, не осуществляют. Например, для неармированных материалов (ФГ, ЛГ) не указывают конструкцию по 4.2.1.7; для рулонов ФГ - длину; для немодифицированных материалов не приводят обозначение модифицирующей добавки.

4.4.2 Допускается после обозначения типа модифицирующей добавки в скобках указывать обозначение этой добавки согласно ТД изготовителя.

4.4.3 В случае необходимости применения двух модифицирующих добавок одновременно допускается их обозначения приводить, записывая через косую черту (последовательность не имеет значения).

4.4.4 Примеры условного обозначения:

- фольга графитовая толщиной 0,6 мм, шириной 1000 мм, стандартной плотности (1,0 г/см), класса прочности 1 (см. 4.2.2.2), класса чистоты 2 (см. 4.2.2.3), класса термоокислительной стойкости 1 (см. 4.2.2.4), модифицированная универсальным ингибитором (см. 4.2.2.6), имеет обозначение:

ФГ 121-1000x0,6-У ГОСТ 34708-2021 ТМ®

- лист графитовый неармированный, линейными размерами 1500x1500 мм, толщиной 2,0 мм, стандартной плотности (1,0 г/см), класса прочности 1 (см. 4.2.2.2), класса чистоты 3 (см. 4.2.2.3), класса термоокислительной стойкости 2 (см. 4.2.2.4), без модифицирующих добавок имеет обозначение:

ЛГ 132-1500x1500x2,0 ГОСТ 34708-2021 ТМ®

- лист графитовый армированный с одним слоем гладкой ленты из нержавеющей стали 08X18Н10Т (см. 4.2.1.8), класса прочности 3 (см. 4.2.2.2), класса чистоты 4 (см. 4.2.2.3), класса термоокислительной стойкости 3 (см. 4.2.2.4), линейными размерами 1000x1500 мм, толщиной 4,0 мм имеет обозначение:

ЛГА 343-11-1000x1500x4,0 ГОСТ 34708-2021 ТМ®

5 Требования безопасности и охраны окружающей среды

5.1 При поставке, хранении и эксплуатации материалов ТРГ возможно выделение графитовой пыли. По воздействию на организм человека графит относится к веществам 4 класса опасности по ГОСТ 12.1.007 (малоопасным веществам), величина ПДК пыли графита в воздухе рабочей зоны согласно ГОСТ 12.1.005 (углеродная пыль с содержанием свободного диоксида кремния до 5%) составляет 10 мг/м.

5.2 Материалы ТРГ не взрывоопасны, не воспламеняются, не поддерживают горения. При пожаре допустимо использование обычных средств пожаротушения: воды, песка, асбестового полотна.

5.3 Материалы ТРГ не токсичны и не выделяют вредных веществ при эксплуатации.

5.4 Материалы ТРГ, не содержащие опасных элементов и компонентов, не имевшие контакта с агрессивными, радиоактивными или токсичными средами, после эксплуатации или выбраковки могут быть утилизированы по специальной технологии или захоронены с иными отходами IV и V классов опасности на объектах размещения отходов, обладающих соответствующей лицензией.

5.5 Материалы ТРГ, соприкасавшиеся в процессе эксплуатации с агрессивными, радиоактивными или токсичными средами, должны быть отправлены для захоронения на специальный полигон. Допускается направление этих материалов и уплотнений на утилизацию после предварительного обезвреживания по специальной методике, разработанной эксплуатирующей организацией.

6 Правила приемки

6.1 Общие требования к приемке

6.1.1 Требования к приемке материалов ТРГ в ТД изготовителя должны быть установлены с учетом требований настоящего стандарта.

6.1.2 Приемку материалов ТРГ на соответствие требованиям настоящего стандарта и ТД изготовителя должен осуществлять отдел технического контроля (ОТК) предприятия-изготовителя.

6.1.3 Материалы ТРГ подвергают приемочным испытаниям по 6.1.4, приемо-сдаточным (ПСИ), периодическим (ПИ) и типовым испытаниям согласно подразделу 6.2. Вид контроля по объему выборки для всех видов испытаний, кроме внешнего вида, следует устанавливать выборочный.

Допускается установленный настоящим стандартом объем ПСИ увеличивать за счет показателей ПИ, соответственно уменьшая объем периодических испытаний, что должно быть установлено в ТД изготовителя. Не допускается уменьшать объем приемо-сдаточных испытаний, установленный настоящим стандартом.

6.1.4 Приемочные испытания проводят для опытных партий материалов ТРГ с целью решения вопроса о целесообразности постановки продукции на производство или для подтверждения требуемой функциональности материалов ТРГ при первичной поставке продукции эксплуатирующей организации (по запросу) в соответствии с программой и методикой испытаний, утвержденной и согласованной в установленном порядке.

6.1.5 В процессе изготовления материалов ТРГ следует осуществлять операционный контроль на соответствие требованиям технологической и конструкторской документации, результаты которого должны быть задокументированы.

6.1.6 Для проведения испытаний при контроле качества материалов ТРГ допускается привлекать сторонние лаборатории, аккредитованные в соответствующей области деятельности.

6.2 Порядок приемки продукции

6.2.1 Материалы ТРГ необходимо предъявлять к приемке партиями.

6.2.2 Партией считают материал одного вида (марки), одних геометрических размеров, изготовленный в непрерывном технологическом процессе из одной партии графитового сырья и одной партии покупных материалов (армирующих, связующих, модифицирующих) в случае их использования, одновременно предъявленный к приемке.

6.2.3 Объем партии должен быть не более 2000 кг.

6.2.4 Приемо-сдаточные испытания проводят для каждой партии продукции с целью контроля соответствия материалов ТРГ требованиям настоящего стандарта и ТД изготовителя для определения возможности приемки продукции в соответствии с таблицами 8 и 9.

Таблица 8 - Требования к проведению приемо-сдаточных испытаний неармированных материалов ТРГ (ФГ, ЛГ)

Проверяемый показатель неармированных материалов ТРГ | Технические требования согласно пунктам настоящего стандарта | Методы контроля (испытаний) согласно пунктам настоящего стандарта |

Внешний вид | 4.2.1.9, 4.2.1.10 | 7.3 |

Геометрические размеры (длина*, ширина, толщина) | 4.2.1.2, 4.2.1.3 | 7.4 |

Плотность | 4.2.1.6 | 7.5 |

Массовая доля золы | 4.2.2.3 | 7.6 |

Потеря массовой доли вещества при прокаливании | 4.2.2.4 | 7.12 |

Предел прочности при растяжении (только для ФГ) | 4.2.2.2 | 7.14 |

Сжимаемость после приложения нагрузки 35 МПа | 4.2.2.2 | 7.16 |

Восстанавливаемость после снятия нагрузки 35 МПа | 4.2.2.2 | 7.16 |

* Только для ЛГ. | ||

Таблица 9 - Требования к проведению приемо-сдаточных испытаний армированных материалов ТРГ (ЛГА).

Проверяемый показатель армированных материалов ТРГ | Технические требования согласно пунктам настоящего стандарта | Методы контроля (испытаний) согласно пунктам настоящего стандарта |

Внешний вид | 4.2.1.9, 4.2.1.10 | 7.3 |

Геометрические размеры (длина, ширина, толщина) | 4.2.1.2, 4.2.1.3 | 7.4 |

Сжимаемость после приложения нагрузки 35 МПа | 4.2.2.2 | 7.16 |

Восстанавливаемость после снятия нагрузки 35 МПа | 4.2.2.2 | 7.16 |

6.2.5 Материалы, не прошедшие контроль по внешнему виду, размерам и плотности, к дальнейшим испытаниям не допускаются.

6.2.6 Результаты ПСИ должны быть оформлены в виде протокола приемо-сдаточных испытаний или другого документа (далее - протокола) согласно ГОСТ 15.309. В протоколе для определяемых характеристик следует указывать использованные методики (по пункту настоящего стандарта). Действие протокола приемо-сдаточных испытаний распространяется на подконтрольную партию продукции.

6.2.7 Периодические испытания проводят для подтверждения качества материалов ТРГ и стабильности технологического процесса с целью подтверждения возможности продолжения выпуска продукции в соответствии с таблицами 10 и 11.

Таблица 10 - Требования к проведению периодических испытаний неармированных материалов ТРГ (ФГ, ЛГ)

Проверяемый показатель неармированных материалов ТРГ | Технические требования согласно пунктам настоящего стандарта | Методы контроля (испытаний) согласно пунктам настоящего стандарта |

Массовая доля серы* | 4.2.2.3 | 7.7 |

Массовая доля азота** | 4.2.2.3 | 7.8 |

Массовая доля хлорид-ионов в водной вытяжке | 4.2.2.3 | 7.9 |

Массовая доля фторид-ионов в водной вытяжке | 4.2.2.3 | 7.10 |

рН водной вытяжки | 4.2.2.3 | 7.11 |

Массовая доля углерода | 4.2.2.3 | 7.13 |

Предел прочности при сжатии (только для ЛГ) | 4.2.2.2 | 7.15 |

Удельная скорость утечки | 4.2.2.2 | 7.17 |

* Для материалов, изготовленных из ИСГ и ИГ с серной кислотой. | ||

Таблица 11 - Требования к проведению периодических испытаний армированных материалов ТРГ (ЛГА)

Проверяемый показатель армированных материалов ТРГ | Технические требования согласно пунктам настоящего стандарта | Методы контроля (испытаний) согласно пунктам настоящего стандарта |

Предел прочности при сжатии | 4.2.2.2 | 7.15 |

Удельная скорость утечки | 4.2.2.2 | 7.17 |

6.2.8 Периодические испытания материалов ТРГ на предприятии-изготовителе следует проводить не реже одного раза в год. При смене поставщика, а также при нестабильности свойств сырья от одного поставщика (производителя) следует проводить внеочередные ПИ.

6.2.9 К периодическим испытаниям допускают продукцию, прошедшую приемо-сдаточные испытания.

6.2.10 Результаты ПИ должны быть оформлены в виде акта о результатах периодических испытаний (далее - акта) с учетом требований ГОСТ 15.309. В акте для определяемых характеристик следует указывать использованные методики (по пункту настоящего стандарта). Действие акта о результатах периодических испытаний распространяется на продукцию, выпущенную с даты получения положительных результатов испытаний до даты следующего проведения ПИ.

6.2.11 При изменении параметров технологического процесса, состава оборудования, исходных материалов, внедрении в производство новых материалов предприятие-изготовитель должно проводить типовые испытания.

6.2.12 Типовые испытания устанавливают, как правило, в объеме приемо-сдаточных и периодических испытаний и проводят согласно программе испытаний, утвержденной в установленном порядке.

6.2.13 Результаты приемочных, приемо-сдаточных, периодических и типовых испытаний материалов ТРГ считают положительными, если полученные фактические данные по всем видам испытаний соответствуют требованиям настоящего стандарта. При получении отрицательных результатов осуществляют действия согласно подразделу 6.3.

6.2.14 Положительные результаты приемо-сдаточных и периодических испытаний служат основанием для приемки партии продукции и составления документа о качестве.

6.2.15 Документ о качестве (паспорт или сертификат) материала ТРГ должен содержать:

- наименование предприятия-изготовителя с указанием страны;

- товарный знак;

- наименование и обозначение продукции;

- обозначение настоящего стандарта;

- номер партии;

- массу нетто или количество единиц продукции;

- результаты приемо-сдаточных и периодических испытаний материала, определяющие класс прочности, класс чистоты, класс термоокислительной стойкости;

- дату изготовления;

- штамп ОТК;

- гарантийный срок хранения.

В документе о качестве для определяемых характеристик следует указывать использованные методики (по пункту настоящего стандарта). Рекомендуемая форма паспорта (сертификата качества) приведена в приложении Б.

6.3 Условия и порядок окончательного забраковывания

6.3.1 В случае получения неудовлетворительных результатов по какому-либо показателю при приемо-сдаточных и периодических испытаниях материалов ТРГ проводят повторное испытание по этому показателю на образцах от удвоенной выборки от партии.

6.3.2 В случае получения положительных результатов повторных испытаний по всем показателям приступают к приемке продукции.

6.3.3 При получении неудовлетворительных результатов повторных приемо-сдаточных или периодических испытаний производство материалов ТРГ приостанавливают до выявления причин, устранение которых позволит обеспечить качество, соответствующее требованиям настоящего стандарта и ТД изготовителя. Партию, не прошедшую испытания, бракуют и помещают в изолятор брака с ярлыком "Несоответствующая продукция".

6.3.4 Специальная комиссия должна выявить причины несоответствий, определить действия по их устранению и условия возобновления отгрузки и/или производства, а также принять решение о действиях в отношении несоответствующей продукции.

7 Методы контроля и испытаний

7.1 Общие требования к осуществлению контроля и испытаний, требования к применяемым средствам измерения (СИ), испытательному оборудованию (ИО), лабораторной посуде, реактивам, приготовлению растворов и смесей и оформлению результатов испытаний должны соответствовать приложению В.

7.2 Порядок отбора и подготовки образцов (проб) для испытаний должен быть следующим:

- отбор выборок от партии материалов ТРГ проводят согласно 7.2.1;

- изготовление образцов (проб) из выборок и их подготовку к контролю и испытаниям осуществляют в соответствии с 7.2.2-7.2.8.

7.2.1 Количество выборок единиц продукции (рулонов, листов) материалов ТРГ должно составлять не менее 3 шт. от партии. Для партии из трех рулонов или листов и менее проверяют каждый рулон или лист. Контроль внешнего вида осуществляют на 100% продукции (сплошной контроль).

7.2.2 Изготовление образцов материалов ТРГ регламентированных размеров осуществляют методом вырубки с применением штанцформы, отступая от края материала не менее 15 см. Допускается круглые образцы вырубать с помощью полого (трубчатого) сверла (например, для резины).

Края образцов должны быть ровными, без порезов и зазубрин, поверхность - без царапин и прочих видимых дефектов.

Примечание - Штанцформа представляет собой оснастку для вырубки (высечки), состоящую из твердого основания (деревянного или полимерного) со щелями и пропилами, в которые вмонтированы резальные или биговальные линейки (высекальные ножи) или пробойники.

7.2.3 Изготовление аналитической пробы для количественного химического анализа (КХА) по физико-химическим показателям осуществляют методом измельчения до кусков с размерами (длины, ширины, диаметра) не более 6 мм.

7.2.4 Требуемое количество параллельных образцов (проб) от одной выборки:

- для контроля плотности - три образца, вырубленных с обоих краев и середины материала (из одной полосы перпендикулярно направлению прокатки);

- для механических испытаний - не менее трех, вырубленных вдоль направления прокатки;

- для КХА - не менее двух (из одной аналитической пробы).

7.2.5 Требования к форме, размерам, массе образцов (проб) должны соответствовать таблице 12. Если толщина образца не указана, она должна соответствовать номинальной толщине материала. Если указанная толщина образца отличается от номинальной, то для испытаний должен быть изготовлен образец-свидетель в одном технологическом процессе с выпускаемым материалом.

Таблица 12 - Требования к образцам (пробам) материалов ТРГ

Контролируемый показатель (методика по пункту стандарта) | Форма, размеры и/или масса образца (пробы) материала ТРГ | ||

ФГ | ЛГ | ЛГА | |

Внешний вид (7.3) | Изготовления образцов не требуется; контроль | ||

Геометрические размеры (7.4) | проводят на единицах выборки | ||

Плотность (7.5) | Квадрат со стороной 50,0* мм или круг диаметром 50,0* мм | - | |

Массовая доля золы (7.6) | Образец (образцы) любой формы, | - | |

Массовая доля серы (7.7) | массой не менее 100 г для изготовления | - | |

Массовая доля азота (7.8) | аналитической пробы по 7.2.3 | - | |

Массовая доля хлорид-ионов в водной вытяжке (7.9) | - | ||

Массовая доля фторид-ионов в водной вытяжке (7.10) | - | ||

рН водной вытяжки (7.11) | - | ||

Массовая доля углерода (7.13) | |||

Потеря массовой доли вещества при прокаливании (7.12) | Полоса размером 50,0x150,0* мм** или образцы по 7.2.7 | - | |

Предел прочности при растяжении (7.14) | Полоса размером 25,0x150,0* мм** | - | - |

Предел прочности при сжатии (7.15) | - | Кольцо диаметральными размерами 92,0х49,0* мм номинальной толщины | |

Сжимаемость (7.16) | Круг диаметром | ||

Восстанавливаемость (7.16) | 50* мм, толщиной по 7.2.6 | ||

Удельная скорость утечки (7.17) | Кольцо с диаметральными размерами 92,0x49,0* мм толщиной 1,5*** мм | ||

* С допускаемым отклонением ±0,3 мм для каждого размера. | |||

7.2.6 Для испытаний на сжимаемость и восстанавливаемость изготавливают образцы по таблице 12 толщиной не менее 1,5 мм. Если номинальная толщина материала ТРГ менее 1,5 мм, следует изготавливать набор из нескольких образцов, суммарная высота которых должна быть не менее 1,5 мм. Допускаемое отклонение по толщине должно быть не более ±0,15 мм.

7.2.7 Для испытаний на потерю массовой доли вещества при прокаливании в качестве образца вместо одной полосы по таблице 12 допускается использовать две полосы размером 25,0х150,0 мм или одну полосу иного размера с площадью поверхности одной стороны (7500±50) мм (например, 39,5 х 190,0 мм) с допускаемым отклонением ±0,3 мм для линейных размеров. Плотность образцов должна быть 1,00 г/см

с отклонением не более 0,05 г/см

(оптимально 0,02-0,03 г/см

).

7.2.8 Предварительную подготовку образцов (проб) к испытаниям осуществляют по 7.2.8.1-7.2.8.3.

7.2.8.1 Предварительной подготовкой образцов (проб) к испытаниям по 7.6-7.14, 7.16 является просушивание при температуре (100±5)°С в течение 2 ч в вентилируемом сушильном шкафу с последующим охлаждением и хранением в эксикаторе с осушающим агентом согласно В.3.5 приложения В. Допускается при изготовлении аналитической пробы просушивать образец перед измельчением.

7.2.8.2 Предварительную подготовку для проведения испытаний по 7.15 и 7.17 осуществляют, выдерживая образцы в эксикаторе, согласно требованиям методик.

7.2.8.3 Предварительной подготовки при контроле внешнего вида, геометрических размеров и плотности по 7.3-7.5 не требуется.

7.3 Контроль внешнего вида материалов ТРГ на соответствие требованиям настоящего стандарта проводят визуально, сопоставляя внешние характеристики с требованиями 4.2.1.9, 4.2.1.10. За результат контроля внешнего вида материалов ТРГ следует принимать соответствие или несоответствие требованиям 4.2.1.9, 4.2.1.10.

7.4 Контроль геометрических размеров осуществляют по 7.4.1, 7.4.2 непосредственно на единицах выборки.

7.4.1 Ширину и длину материалов ТРГ контролируют с применением металлической линейки по ГОСТ 427 или измерительной металлической рулетки по ГОСТ 7502 с ценой деления 1 мм.

Ширину ФГ измеряют, отмотав не менее 5 м материала, не менее чем в трех точках, отстоящих друг от друга не менее чем на 1 м. Длину рулонных материалов не замеряют.

Ширину и длину ЛГ и ЛГА определяют на каждом отобранном листе, измеряя каждую сторону изделия.

За результат определения длины и ширины каждой единицы выборки материалов ТРГ принимают среднее арифметическое значение результатов замеров требуемого параметра изделия, рассчитанное в миллиметрах с точностью до целых.

7.4.2 Толщину материалов ТРГ контролируют с применением микрометра по ГОСТ 6507 с ценой деления 0,01 мм.

Толщину ФГ измеряют на расстоянии от кромки не менее 15 мм, не менее чем в трех точках, равноудаленных друг от друга на расстояние не менее 1 м.

Толщину ЛГ и ЛГА измеряют для каждой единицы выборки в углах листа либо не менее чем в двух точках по длине и двух точках по ширине листа (всего - четыре замера), отступая от края не менее 15 мм.

За результат определения толщины каждой единицы выборки материала ТРГ принимают среднее арифметическое значение результатов замеров толщины изделия в миллиметрах, округленное до первого знака после запятой.

7.5 Контроль плотности неармированного материала ТРГ осуществляют на образцах по 7.2 с применением штангенциркуля по ГОСТ 166 с ценой деления 0,1 мм, микрометра по ГОСТ 6507 с ценой деления 0,01 мм и лабораторных весов с дискретностью шкалы 0,01 г по 7.5.1-7.5.4.

7.5.1 Для каждого образца определяют и высчитывают в сантиметрах среднее арифметическое значение результатов измерения:

- толщины в трех равноудаленных точках при помощи микрометра;

- длины и ширины (каждую с двух сторон) или диаметра (в двух взаимно перпендикулярных направлениях) при помощи штангенциркуля.

7.5.2 Определяют массу каждого образца при помощи лабораторных весов.

7.5.3 Вычисляют в зависимости от формы плотность каждого образца с точностью до второго знака после запятой в граммах на кубический сантиметр по формуле (7.1) или (7.2).

7.5.3.1 Плотность для квадратного образца по формуле

![]() , (7.1)

, (7.1)

где m - масса образца, г;

b - ширина образца, см;

l - длина образца, см;

s - толщина образца, см.

7.5.3.2 Плотность для круглого образца по формуле

![]() , (7.2)

, (7.2)

где m - масса образца, г;

- 3,14 (константа);

D - диаметр образца, см;

s - толщина образца, см.

7.5.4 За результат определения плотности каждой единицы выборки принимают среднее арифметическое значение результатов трех параллельных испытаний, рассчитанное в граммах на кубический сантиметр и округленное до первого знака после запятой.

7.6 Массовую долю золы (зольность) определяют одним из методов по 7.6.1, 7.6.2.

7.6.1 Определение массовой доли золы проводят согласно ГОСТ 17818.4 со следующими изменениями и дополнениями:

- аналитическую пробу изготавливают методом измельчения согласно 7.2.3 либо используют материал ТРГ в виде лент или кусков неправильной формы;

- массу навески выбирают, руководствуясь ГОСТ 22692-77 (таблица 1);

- при использовании программируемой печи скорость нагрева устанавливают в интервале от 8 до 15°/мин;

- тигель с навеской при температуре (900±50)°С выдерживают в течение (4,5±1,0) ч (для проб материала, содержащего ингибитор окисления, время прокаливания может быть увеличено на 1-4 ч);

- допускается не проводить повторного прокаливания зольного остатка, если время первичного прокаливания составляло не менее 4 ч и при отсутствии черных вкраплений в зольном остатке;

- допускается по окончании прокаливания охлаждение тигля с навеской до температуры (400±100)°С осуществлять в печи (перед перемещением в эксикатор).

Показатели точности метода для трех параллельных измерений (n=3), рассчитанные по [2] при доверительной вероятности 95% (P=0,95), представлены в таблице 13.

7.6.2 Определение массовой доли золы осуществляют по методике [3].

7.7 Массовую долю серы определяют одним из методов по 7.7.1-7.7.5.

Таблица 13 - Значения показателей точности метода по 7.6.1 (n=3, P=0,95)

Диапазон массовых долей золы, % | Стандартное отклонение повторяемости | Предел повторяемости r, % | Стандартное отклонение промежуточной прецизионности | Предел промежуточной прецизионности |

От 0,17 до 0,49 включ. | 0,01 | 0,03 | 0,02 | 0,07 |

От 0,50 до 0,98 включ. | 0,02 | 0,07 | 0,04 | 0,14 |

От 0,99 до 3,28 включ. | 0,03 | 0,10 | 0,04 | 0,14 |

7.7.1 Определение массовой доли серы методом Эшка проводят согласно ГОСТ 17818.17 со следующими изменениями и дополнениями:

- аналитическую пробу изготавливают согласно 7.2.3;

- рекомендуется делать подложку на дне тигля из 0,5 г смеси Эшка (для исключения приплавления), при этом перемешивание пробы следует производить в лодочке для взвешивания с 2,5 г смеси Эшка;

- для прокаливания пробы со смесью Эшка тигли устанавливают в центре камеры муфельной печи, соблюдая требование к загрузке печи - не более 80% площади пода;

- раствор с осадком сернокислого бария оставляют для созревания не менее чем на 15 ч;

- осадок сернокислого бария фильтруют через два-три фильтра "синяя лента" или через один-два фильтра "зеленая лента", промывая горячей водой;

- фильтры с осадком прокаливают при температуре (825±25)°С в течение (45±5) мин.

Показатели точности метода для шести параллельных измерений (n=6), рассчитанные по [2] при доверительной вероятности 95% (P=0,95), представлены в таблице 14.

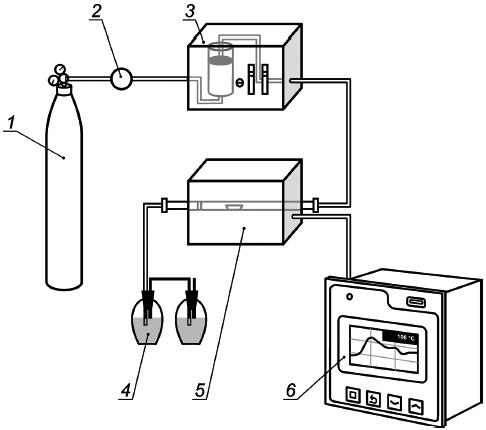

7.7.2 Определение массовой доли серы экспресс-методом высокотемпературного сжигания с титриметрическим алкалиметрическим окончанием осуществляют в соответствии с приложениями Г, Д.

7.7.3 Определение массовой доли серы экспресс-методом высокотемпературного сжигания с титриметрическим иодометрическим окончанием проводят по методике [4].

Таблица 14 - Значения показателей точности метода по 7.7.1 (n=6, P=0,95)

Диапазон массовых долей серы, определяемой методом Эшка, ppm (%) | Стандартное отклонение повторяемости | Предел повторяемости r, ppm (%) | Стандартное отклонение промежуточной прецизионности | Предел промежуточной прецизионности |

от 400 (0,040) до 961 (0,0961) включ. | 44 (0,0044) | 211 (0,0211) | 47 (0,0047) | 227 (0,0227) |

7.7.4 Определение массовой доли серы экспресс-методом высокотемпературного сжигания с ИК-спектрометрическим окончанием (по спектрам поглощения в инфракрасной области) осуществляют по ГОСТ 32465 или методике [5].

7.7.5 Определение массовой доли серы методом ионной хроматографии водной вытяжки проводят по ГОСТ 31867, осуществляя операции по 7.7.5.1-7.7.5.5.

7.7.5.1 Изготовление и подготовку аналитической пробы проводят по 7.2.

7.7.5.2 Для приготовления водной вытяжки навеску пробы массой (5,0±0,1) г помещают в термостойкий стакан вместимостью 400 см, приливают 50 см

воды по В.3.2 приложения В, накрывают часовым стеклом и кипятят с минимальной интенсивностью в течение 1 ч. Фильтрование и промывку осадка осуществляют по ГОСТ 17818.18 в мерную колбу объемом

, который определяют с учетом требований ГОСТ 31867, исходя из предполагаемого содержания элемента, для получения массовой концентрации аниона в фильтрате от 0,5 до 50 мг/дм

. Фильтрат охлаждают до комнатной температуры и доводят до метки водой по В.3.2 приложения В. При необходимости раствор дегазируют.

7.7.5.3 Построение калибровочной зависимости и определение в водной вытяжке концентрации сульфат-иона () проводят по ГОСТ 31867. Условия хроматографирования (элюент, исключение мешающих факторов и др.) соблюдают согласно рекомендациям производителя аналитической колонки.

7.7.5.4 Массовую долю серы в материале TPT , выраженную в ppm (млн

), вычисляют (с учетом перевода единиц измерения) по формуле

![]() , (7.3)

, (7.3)

где - концентрация сульфат-иона в водной вытяжке, мг/дм

;

- объем водной вытяжки (мерной колбы), см

;

m - масса навески пробы, г;

0,3338 - коэффициент пересчета сульфат-иона на серу (32,064/96,060).

7.8 Массовую долю азота определяют методом ионной хроматографии водной вытяжки по ГОСТ 31867. Изготовление и подготовку аналитической пробы проводят по 7.2. Водную вытяжку готовят по 7.7.5.2. Построение калибровочной зависимости и определение концентрации нитрат-иона () в водной вытяжке проводят по ГОСТ 31867, соблюдая условия хроматографирования. Массовую долю азота в материале ТРГ

, выраженную в ppm (млн

), вычисляют (с учетом перевода единиц измерения) по формуле

![]() , (7.4)

, (7.4)

где - концентрация нитрат-иона в водной вытяжке, мг/дм

;

- объем водной вытяжки (мерной колбы), см

;

m - масса навески пробы, г;

0,2259 - коэффициент пересчета нитрат-иона на азот (14,007/62,004).

За результат принимают среднее значение не менее чем пяти параллельных определений.

7.9 Массовую долю хлорид-ионов (растворимых хлоридов) определяют одним из методов по 7.9.1-7.9.3.

7.9.1 Определение массовой доли хлорид-ионов методом меркуриметрического титрования водной вытяжки (меркуриметрическим методом) проводят в соответствии с приложением Е.

7.9.2 Определение массовой доли хлорид-ионов с помощью ион-селективного электрода (ионометрическим методом) из водной вытяжки осуществляют в соответствии с приложением Ж.

7.9.3 Определение массовой доли хлорид-ионов методом ионной хроматографии водной вытяжки проводят по ГОСТ 31867 с изменениями и дополнениями по 7.9.3.1-7.9.3.4.

7.9.3.1 Изготовление и подготовку аналитической пробы осуществляют по 7.2.

7.9.3.2 Водную вытяжку готовят с учетом требований ГОСТ 17818.18, как описано в Ж.7.1 приложения Ж, но с применением деионизированной воды по В.3.2 приложения В. Допускается при необходимости изменять массу навески пробы до 15 г, объем воды - до 100 см.

7.9.3.3 Построение калибровочной зависимости и определение концентрации аниона (хлорид-иона) осуществляют по ГОСТ 31867. Условия хроматографирования соблюдают согласно рекомендациям производителя аналитической колонки.

7.9.3.4 Массовую долю хлорид-ионов в материале ТРГ , ppm (млн

), вычисляют (с учетом перевода единиц измерения) по формуле

![]() , (7.5)

, (7.5)

где - концентрация аниона (хлорид-иона) в водной вытяжке, мг/дм

;

- объем водной вытяжки (мерной колбы), см

;

m - масса навески пробы, г.

7.10 Массовую долю фторид-ионов (растворимых фторидов) определяют одним из методов по 7.10.1-7.10.3.

7.10.1 Определение массовой доли фторид-ионов потенциометрическим методом с ион-селективным электродом (ионометрическим методом) из водной вытяжки осуществляют на основе методик ГОСТ 17818.18 и ГОСТ 4386-89 согласно 7.10.1.1-7.10.1.5.

7.10.1.1 Изготовление и подготовку аналитической пробы проводят по 7.2.

7.10.1.2 Водную вытяжку готовят согласно 7.9.3.2.

7.10.1.3 Проведение анализа и расчет результата определения осуществляют согласно ГОСТ 4386-89 (раздел 3) со следующими изменениями и дополнениями:

- определяют массовую концентрацию фторид-ионов , мг/дм

, согласно таблице пересчета pF по ГОСТ 4386-89 (приложение);

- массовую долю фторид-ионов в материале ТРГ , ppm (млн

), вычисляют (с учетом перевода единиц измерения) по формуле

![]() , (7.6)

, (7.6)

где - массовая концентрация фторид-иона при пересчете с pF, мг/дм

;

- объем водной вытяжки (мерной колбы), см

;

m - масса навески пробы, г.

7.10.1.4 Допускается проведение анализа с аликвотой водной вытяжки 15 см и объемом буферного раствора 15 см

. При этом построение калибровочного графика также должно быть проведено с аликвотами градуировочных растворов 15 см

и объемом буферного раствора 15 см

.

7.10.1.5 Мешающие факторы: элементы Al, Fe и вещества, образующие пленку на мембране.

7.10.2 Определение массовой доли фторид-ионов с помощью ион-селективного электрода (ионометрическим методом) из водной вытяжки проводят по методу В методики [6]. Водную вытяжку готовят по 7.9.3.2.

Массовую долю фторид-ионов в материале ТРГ , ppm (млн

), вычисляют по формуле (7.6), где применительно к данной методике

- массовая концентрация фторид-иона, мг/дм

, полученная по калибровочной зависимости.

Примечания

1 Мешающие ионы: ;

;

.

2 рН анализируемого раствора должен быть в диапазоне 5,0-9,0.

3 Наличие сульфатов, хлоридов, фосфатов не мешает определению.

7.10.3 Определение массовой доли фторид-ионов (анионов) методом ионной хроматографии водной вытяжки , ppm (млн

), осуществляют по ГОСТ 31867 аналогично определению хлорид-ионов согласно 7.9.3. Допускается проводить определение массовой доли хлорид-ионов и фторид-ионов из одной водной вытяжки.

7.11 Концентрацию водородных ионов (рН) водной вытяжки определяют в соответствии с ГОСТ 17818.6 из аналитической пробы по 7.2.3.

Допускается кратно увеличивать массу навески пробы и объем дистиллированной воды (например, 10 г пробы и 190 см дистиллированной воды). Допускается применять деионизированную воду по В.3.2 приложения В.

7.12 Потерю массовой доли вещества при прокаливании определяют в соответствии с приложением И.

7.13 Массовую долю углерода в материалах ТРГ (неармированных) определяют согласно ГОСТ 8295-73 (2.1, примечание 1).

7.14 Предел прочности при растяжении ФГ определяют одним из методов по 7.14.1, 7.14.2.

7.14.1 Определение предела прочности при растяжении проводят согласно ГОСТ 30684 со следующими изменениями:

- образцы изготавливают и проводят их подготовку в соответствии с требованиями 7.2;

- скорость траверсы должна быть (12,0±0,5) мм/мин.

7.14.2 Определение предела прочности при растяжении осуществляют по методу D методики [7].

7.15 Предел прочности при сжатии следует определять в соответствии с приложением К.

7.16 Сжимаемость и восстанавливаемость определяют согласно ГОСТ 33784 со следующими изменениями и уточнениями:

а) образцы изготавливают и проводят их подготовку в соответствии с требованиями 7.2;

б) испытательная машина должна обеспечивать следующие характеристики испытательных нагрузок:

1) предварительную удельную нагрузку на образец 0,75 МПа,

2) окончательную удельную нагрузку на образец 35 МПа;

в) на одном образце допускается проводить несколько замеров, при этом расстояние от места приложения нагрузки до края должно быть не менее 10 мм, расстояние между двумя местами приложения нагрузки - не менее 20 мм.

7.17 Удельную скорость утечки определяют в соответствии с приложением Л.

8 Маркировка, упаковка, транспортирование и хранение

8.1 При осуществлении маркировки, упаковки и транспортирования продукции должны быть соблюдены законодательные и нормативные требования государств СНГ и Таможенного Союза.

8.2 Необходимость нанесения маркировки непосредственно на материалы ТРГ определяет изготовитель в ТД на продукцию.

8.3 В случае отсутствия маркировки непосредственно на материалах ТРГ потребительскую маркировку следует указывать на этикетках (ярлыках), упаковочных листах, которыми снабжают каждую упаковочную единицу. Рекомендуется в состав потребительской маркировки включать штриховой код продукции.

8.4 Упаковка и транспортная тара должны обеспечивать сохранность продукции при транспортировании и хранении в условиях, регламентированных требованиями настоящего стандарта.

8.5 Экологическую маркировку следует наносить на транспортную тару (упаковку) в виде пиктограмм согласно [8].

8.6 Транспортную маркировку наносят согласно ГОСТ 14192. Обязательным является нанесение манипуляционных знаков (пиктограмм) "Осторожно, хрупкое", "Верх, не кантовать".

8.7 Материалы ТРГ можно транспортировать любыми видами транспорта крытого типа с соблюдением правил перевозки грузов, действующих на транспорте данного вида.

8.8 Условия транспортирования материалов ТРГ в части воздействия климатических факторов внешней среды должны быть не хуже группы 6 (ОЖ2) по ГОСТ 15150 (навесы в любых макроклиматических районах) без непосредственного контакта с водой.

8.9 Условия транспортирования в части механических воздействий должны соответствовать группе Ж по ГОСТ 23170. Допускаются условия транспортирования по группе С, если расстояние перевозки не превышает 1000 км по дорогам с асфальтовым покрытием, находящимся в нормативном состоянии.

8.10 Условия хранения материалов ТРГ в части воздействия климатических факторов внешней среды должны быть не хуже группы 3 (Ж3) по ГОСТ 15150 (неотапливаемое хранилище в любых макроклиматических районах).

8.11 Материалы ТРГ необходимо хранить в сухих помещениях в условиях, исключающих воздействие прямых солнечных лучей и попадание на них воды, масла, бензина, сильных окислителей и других разрушающих их веществ, а также исключить нарушение формы и целостности упаковки и механическое разрушение материалов.

8.12 На складах потребителя материалы ТРГ необходимо хранить в упаковке изготовителя на стеллажах. Требования к штабелированию при необходимости должны быть определены в ТД изготовителя.

8.13 В случае отсутствия стеллажей упаковки с материалами должны быть уложены на поддоны с высотой подъема от уровня пола не менее 150 мм.

8.14 В случае вскрытия упаковки для входного контроля либо частичной выдачи в производство, консервацию для дальнейшего хранения необходимо производить с учетом требований 8.11, 8.12.

8.15 При транспортировании и хранении упаковки с материалами ТРГ не допускается бросать и кантовать.

9 Указания по применению

9.1 Основным применением материалов ТРГ является изготовление уплотнений ТРГ:

- прокладок листовых;

- прокладок на металлическом основании (гладком, зубчатом, волновом);

- прокладок спирально-навитых;

- прокладок ленточных (гладких, гофрированных, радиусных);

- колец сальниковых (прессованных, слоеных, плетеных) и др.

9.2 Материалы ТРГ в виде уплотнений работоспособны в широком диапазоне температур и давлений. Значения температур и давлений эксплуатации зависят от назначения и типа герметизируемых узлов (конструкций), а также вида, конструкции, класса прочности и других параметров уплотнения, изготовленного из материала ТРГ.

9.3 Выбор материалов ТРГ для изготовления уплотнений осуществляют в зависимости от химических свойств рабочей среды, величины рабочего давления, температуры рабочей среды, состояния и режима работы оборудования, а также от специфики отраслевых требований. При выборе материалов ТРГ необходимо основываться на нормативных требованиях к уплотнениям, расчетах и результатах испытаний материалов ТРГ. При подборе материалов ТРГ для конкретных условий эксплуатации следует учитывать указания и рекомендации изготовителя.

9.4 Квалификация материалов ТРГ по классам прочности, чистоты, термоокислительной стойкости распространяется на уплотнения, которые из них изготовлены.

9.5 Основные эксплуатационные (рабочие) параметры материалов ТРГ приведены в 4.2.2, 4.2.3.

9.6 Рекомендуемые варианты применения в зависимости от классов прочности и чистоты материалов ТРГ представлены в таблицах 15, 16. Не рекомендуется эксплуатация в контакте с воздухом материалов 1 класса по термоокислительной стойкости при температуре выше 550°С, 2 класса - выше 450°С, 3 класса - выше 400°С.

Таблица 15 - Рекомендуемое применение материалов ТРГ в зависимости от классов прочности

Класс прочности по 4.2.2.2 | Рекомендуемое применение материала ТРГ |

1 | Изготовление уплотнений для элементов 1-4 классов безопасности по [9] или эквивалентным (сопоставимым) национальным НД |

Изготовление уплотнений для трубопроводов групп А-В по ГОСТ 32569 | |

Изготовление уплотнений для сосудов 1-5 групп по ГОСТ 34347 | |

2 | Изготовление уплотнений для элементов 3-4 класса безопасности по [9] или эквивалентным (сопоставимым) национальным НД |

Изготовление уплотнений для трубопроводов групп Б-В по ГОСТ 32569 | |

Изготовление уплотнений для сосудов 3-5 групп по ГОСТ 34347 | |

3 | Изготовление уплотнений для трубопроводов группы В по ГОСТ 32569 |

Изготовление уплотнений для сосудов 5 группы по ГОСТ 34347 |

Таблица 16 - Рекомендуемое применение материалов ТРГ в зависимости от классов чистоты

Классы чистоты по 4.2.2.3 | Рекомендуемое применение материала ТРГ |

1; 2 | Изготовление уплотнений для элементов 1-4 классов безопасности по [9] или эквивалентным (сопоставимым) национальным НД, а также для общепромышленного применения |

1-4 | Изготовление сальниковых уплотнений для общепромышленного применения |

1-5 | Изготовление фланцевых уплотнений для общепромышленного применения |

9.7 Для температур эксплуатации начиная с 450°С в контакте с воздухом рекомендуется материалы ТРГ модифицировать введением ингибитора окисления.

9.8 Для предотвращения или снижения коррозионного поражения уплотняемых деталей из сталей, содержащих хрома менее 17%, рекомендуется применять материалы (уплотнения) ТРГ, содержащие в своем составе ингибиторы коррозии, либо использовать иные способы антикоррозионной защиты (жертвенные аноды, покрытия и др.), работоспособные в контакте с требуемой рабочей средой.

9.9 Перед изготовлением уплотнений из материалов ТРГ необходимо убедиться в правильности выбора инструментов, оснастки и оборудования, а также ознакомить персонал с инструкцией по изготовлению.

9.10 Запрещено при изготовлении и монтаже изделий из материалов ТРГ использовать:

- минеральные масла и смазки, содержащие минеральные масла (в т.ч. антикоррозионные);

- абразивный инструмент.

9.11 Кроме основного применения по 9.1 неармированные материалы ТРГ могут быть использованы в качестве:

- тепловых и электромагнитных экранов;

- нагревательных элементов;

- химически и теплостойких электропроводящих мембран;

- химически стойких футеровочных покрытий и т.д.

10 Гарантии изготовителя

10.1 В ТД изготовителя должны быть установлены гарантии соответствия материалов ТРГ требованиям ТД и настоящего стандарта при соблюдении правил транспортирования, хранения, монтажа и эксплуатации.

10.2 Гарантийный срок хранения материалов ТРГ, содержащих какие-либо элементы и/или добавки из других веществ и материалов (армирующие элементы, связующие вещества, модифицирующие добавки и др.), устанавливают с учетом свойств и характеристик этого элемента и/или добавки.

10.3 Для неармированных материалов ТРГ (ФГ и ЛГ), не содержащих добавок (связующих, модифицирующих), при условии сохранения целостности упаковки изготовителя и соблюдения требований раздела 8 рекомендуется устанавливать гарантийный срок хранения в пределах 10 лет с момента изготовления.

10.4 Для материалов ТРГ, содержащих связующие вещества (клееный ЛГ) и армирующие элементы (ЛГА), при условии сохранения целостности упаковки изготовителя и соблюдения требований раздела 8 рекомендуется устанавливать гарантийный срок хранения в пределах 5 лет с момента изготовления.

10.5 Для материалов ТРГ, содержащих модифицирующие добавки, при условии сохранения целостности упаковки изготовителя и соблюдения требований раздела 8 рекомендуется устанавливать гарантийный срок хранения в пределах 2 лет с момента изготовления.

10.6 По истечении гарантийного срока хранения допускается использование материалов ТРГ, если подтверждено (проведением испытаний) соответствие их характеристик (показателей) требованиям настоящего стандарта и ТД изготовителя.

Приложение А

(рекомендуемое)

Основные рабочие среды

А.1 Основные требования к пользованию перечнем по подразделу А.2

А.1.1 Перечень рекомендуемых рабочих сред (см. А.2), ограничение или расширение диапазона условий применения должны быть уточнены по ТД производителя материала ТРГ. Для уплотнений ТРГ диапазон рабочих параметров может быть изменен в зависимости от конструктивных особенностей узла.

А.1.2 При пользовании перечнем по А.2 необходимо учитывать требования раздела 9.

А.1.3 При наличии армирующих элементов следует выяснить стойкость (работоспособность) материала армирующего элемента в условиях эксплуатации материала ТРГ

А.1.4 Для особо агрессивных сред (в т.ч. сильных окислителей) следует предварительно проверять стойкость материала ТРГ.

А.1.5 Для рабочих сред, эксплуатация в контакте с которыми требует специальных разрешений, производитель материалов ТРГ должен предоставить необходимые документы.

А.1.6 С целью корректного подбора уплотнительных материалов и изделий для заданных параметров эксплуатации (температура, давление, рабочая среда) и обеспечения показателей надежности герметизируемого узла рекомендуется обращаться за консультацией к производителю материалов ТРГ.

А.2 Перечень рекомендуемых рабочих сред для материалов ТРГ

А.2.1 Неорганические газы:

- азот - при температуре от минус 196°С до плюс 2000°С;

_______________

Здесь и далее при наличии ограничений по температуре эксплуатации указаны рекомендуемые температурные интервалы.

- азота (I) оксид (оксид диазота, гемиоксид азота, закись азота) - при температуре не более плюс 400°С;

- азота (IV) оксид (диоксид азота) - при температуре не более плюс 400°С;

- аммиак;

- водород - при температуре от минус 253°С до плюс 400°С;

- воздух - при температуре от минус 196 °С до плюс 500°С;

- гидробромид (бромистый водород);

- гидрофторид (фтористый водород);

- гидрохлорид (хлористый водород);

- инертные (благородные) газы: гелий, неон, аргон и др.;

- кислород - при температуре от минус 200°С до плюс 350°С;

- пар водяной - при температуре не более плюс 650°С;

- сероводород (гидросульфид);

- серы (IV) оксид (серы диоксид, сернистый ангидрид) - при температуре не более плюс 300°С;

- серы (VI) оксид (серы триоксид, серный ангидрид);

- серы (VI) фторид (серы гексафторид);

- углерода (II) оксид (углерода монооксид, угарный газ);

- углерода (IV) оксид (углерода диоксид, углекислый газ) - при температуре не более плюс 600°С;

- фтор;

- хлор сухой (влаги не более 0,5%).

А.2.2 Неорганические кислоты (водные растворы):

- азотная кислота концентрацией до 20%;

- азотная кислота концентрацией от 20% до 65% - при температуре не более плюс 20°С;

- борная кислота;

- кремнефтористая кислота концентрацией до 5%;

- серная кислота концентрацией до 70%;

- серная кислота концентрацией от 70% до 90% - при температуре не более плюс 100°С;

- сернистая кислота;

- угольная кислота;

- фосфорная (орто-) кислота концентрацией при температуре не более 20%;

- фтороводородная кислота (фтористоводородная, плавиковая);

- хлороводородная кислота (хлористоводородная, соляная);

- хромовая кислота концентрацией до 10%.

А.2.3 Щелочи (водные растворы, расплавы):

- аммония гидроксид (водный аммиак);

- калия гидроксид (каустический поташ);

- натрия гидроксид (каустическая сода).

А.2.4 Соли неорганических и низших органических кислот (водные растворы):

- ацетаты (уксуснокислые);

- бораты (борнокислые);

- галогениды: бромиды, йодиды, фториды, хлориды;

- карбонаты (углекислые).

- нитраты (азотнокислые);

- нитриты (азотистокислые);

- сульфаты (сернокислые), в т.ч. квасцы;

- сульфиты (сернистокислые);

- тиосульфаты (гипосульфиты);

- фосфаты (фосфорнокислые), в т.ч. полифосфаты;

- формиаты (муравьинокислые);

- хлораты (хлорноватокислые), гипохлориты (хлорноватистые);

- хроматы (хромовокислые) концентрацией до 20%.

А.2.5 Расплавы солей неорганических кислот:

- алюминия хлорида - при температуре не более плюс 550°С;

- калия бората;

- калия гидросульфата;

- калия хлоралюмината (расплав, пары) - при температуре не более плюс 550°С;

- кальция хлорида;

- натрия бората;

- циркония тетрахлорида (пары) - при температуре не более плюс 450°С.

А.2.6 Расплавы металлов:

- алюминия;

- золота;

- калия - при температуре не более плюс 350°С;

- меди;

- натрия - при температуре не более плюс 400°С;

- олова;

- ртути;

- свинца;

- серебра.

А.2.7 Другие неорганические вещества и среды:

- гидразин;

- вода бромная, вода хлорная;

- вода морская, вода речная;

- вода питьевая, техническая, конденсат систем водоснабжения;

- водорода пероксид (перекись водорода) концентрацией до 85%;

- отбеливающие вещества;

- продукты сгорания (конверсии) топлив нефтяных, твердых, газообразных;

- сера;

- тионилхлорид.

А.2.8 Углеводороды (алифатические предельные и непредельные, циклические, ароматические):

- ацетилен;

- бензол;

- бутан (газообразный и сжиженный);

- ксилол;

- метан, природный газ, газокондесаты;

- октан, изооктан;

- парафин, озокерит, церезин;

- пропан, попутный газ;

- пропилен (газообразный и сжиженный);

- стирол;

- этилен (газообразный и сжиженный).

А.2.9 Галогенированные углеводороды:

- парадихлорбензол;

- фреоны (фтор-, хлорсодержащие);

- хлорбензол;

- хлорэтилбензол;

- хлороформ;

- четыреххлористый углерод.

А.2.10 Спирты (одно- и многоатомные):

- бутиловый (бутанол);

- гликоли (алкандиолы): этиленгликоль, пропиленгликоли и др.;

- глицерин (пропантриол-1, 2, 3);

- изопропиловый (изопропанол);

- метиловый (метанол);

- пентаэритрит (тетрагидроксинеопентан, тетраметилолметан);

- циклогексиловый (циклогексанол);

- фенол (гидроксибензол, карболовая кислота);

- этиловый (этанол).

А.2.11 Альдегиды:

- бензиловый (бензальдегид);

- муравьиный (формальдегид);

- уксусный (ацетальдегид).

А.2.12 Кетоны:

- ацетон (диметилкетон);

- изобутилметилкетон;

- метилэтилкетон;

- циклогексанон.

А.2.13 Органические кислоты:

- акриловая кислота;

- винная кислота;

- гексахлорфенилуксусная кислота;

- жирные кислоты (олеиновая, пальмитиновая, линолевая и др.);

- лимонная кислота;

- малеиновая кислота;

- монохлоруксусная кислота;

- салициловая кислота;

- сульфоновые кислоты;

- трихлоруксусная кислота;

- уксусная кислота;

- фенилуксусная кислота;

- фолиевая кислота;

- фталевая, изофталевая, терефталевая кислоты;

- хромотроповая кислота;

- щавелевая кислота;

- этилендиаминтетрауксусная кислота.

А.2.14 Эфиры:

- амилацетат;

- дибензиловый эфир;

- дифениловый эфир;

- диэтиловый эфир;

- метилацетат;

- целлозольвы (этилцеллозольв, бутилцеллозольв);

- этилакрилат;

- этилбутират

А.2.15 Амины:

- анилин;

- диэтиламин;

- моноэтаноламин;

- триэтаноламин.

А.2.16 Другие органические вещества:

- акрилонитрил, полиакрилонитрил;

- диметилсульфоксид;

- карбамид (диамид угольной кислоты, мочевина);

- меркаптаны (тиолы, тиоспирты);

- нитробензол;

- пиридин;

- сероуглерод (дисульфид углерода);

- силоксаны, полиорганосилоксаны (силиконы);

- уксусный ангидрид (ацетангидрид);

- эпихлоргидрин (хлорметилоксиран);

- этилендиаминтетраацетаты (ЭДТА).

А.2.17 Технические жидкости и смеси:

- гидравлические жидкости;

- деготь, креозот;

- масла синтетические;

- масла растительные;

- масла трансформаторные;

- растворители углеводородные (петролейный эфир, сольвенты, нефрасы и т.д.);

- смазочно-охлаждающие жидкости (СОЖ);

- растворы пенообразователей для пожаротушения.

А.2.18 Нефть и нефтепродукты: