ГОСТ 34965-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

ПРИВОДЫ В ОГНЕСТОЙКОМ ИСПОЛНЕНИИ

Pipeline accessories. Fire-resistant actuators

МКС 23.060.01

Дата введения 2024-03-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-Технический Центр "Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения" (ООО "НТЦ "ИркутскНИИхиммаш")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 мая 2023 г. N 162-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 октября 2023 г. N 1102-ст межгосударственный стандарт ГОСТ 34965-2023 введен в действие в качестве национального стандарта с 1 марта 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на приводы и исполнительные механизмы трубопроводной арматуры (возвратно-поступательные, неполнооборотные и многооборотные) в огнестойком исполнении (далее - приводы).

Стандарт устанавливает общие технические требования к приводам и метод их испытания на огнестойкость в условиях пожара и применяется для установления пределов огнестойкости приводов арматуры, предназначенной для работы в нефтяной, газовой и химической отраслях промышленности, тепловой, атомной энергетике и других производствах, имеющих повышенную пожароопасность, согласно ГОСТ 33856. Также стандарт устанавливает группы конструктивного исполнения огнезащиты приводов и типы огнезащиты.

Настоящий стандарт разработан в соответствии с требованиями ГОСТ 12.2.063 по огнестойкости к трубопроводной арматуре и проводным устройствам для обеспечения безопасности арматуры на всех этапах ее жизненного цикла.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 125* Вяжущие гипсовые. Технические условия

_______________

* В Российской Федерации действует ГОСТ Р 59272-2020 "Огнезащитный состав (покрытие) по стали на неорганическом вяжущем. Технические условия".

ГОСТ 4666 Арматура трубопроводная. Требования к маркировке

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 30247.0 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33856-2016 Арматура трубопроводная. Методика проведения испытаний на огнестойкость

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24856, [1]*, а также следующие термины с соответствующими определениями:

3.1 огнестойкость привода: Способность привода в течение заданного интервала времени при огневом воздействии пожара заданного температурного режима сохранять свои функциональные свойства.

3.2 предел огнестойкости привода F: Показатель огнестойкости привода, определяемый временем от начала огневого воздействия в условиях стандартных испытаний до наступления одного или последовательно нескольких, нормируемых для данной конструкции привода, предельных состояний по огнестойкости.

3.3 предельное состояние привода по огнестойкости: Состояние привода, при котором он утрачивает способность сохранять свои функциональные свойства при огневом воздействии.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

ИП - испытуемый привод;

НД - нормативная документация;

ОК - огневая камера;

ПМИ - программа и методика испытаний;

ТА - трубопроводная арматура;

ТУ - технические условия;

ТЭ - термоэлектрический преобразователь (термопара);

ЭД - эксплуатационные документы.

5 Группы конструктивного исполнения приводов. Типы огнезащиты

5.1 Приводы в огнестойком исполнении следует подразделять на следующие группы:

I - приводы со съемной огнезащитой;

II - приводы с несъемной огнезащитой.

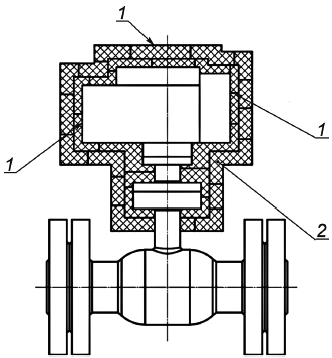

5.2 Съемную огнезащиту приводов группы I конструктивно следует выполнять в виде съемных огнеупорных кожухов и, в зависимости от исполнения, изготавливать трех типов:

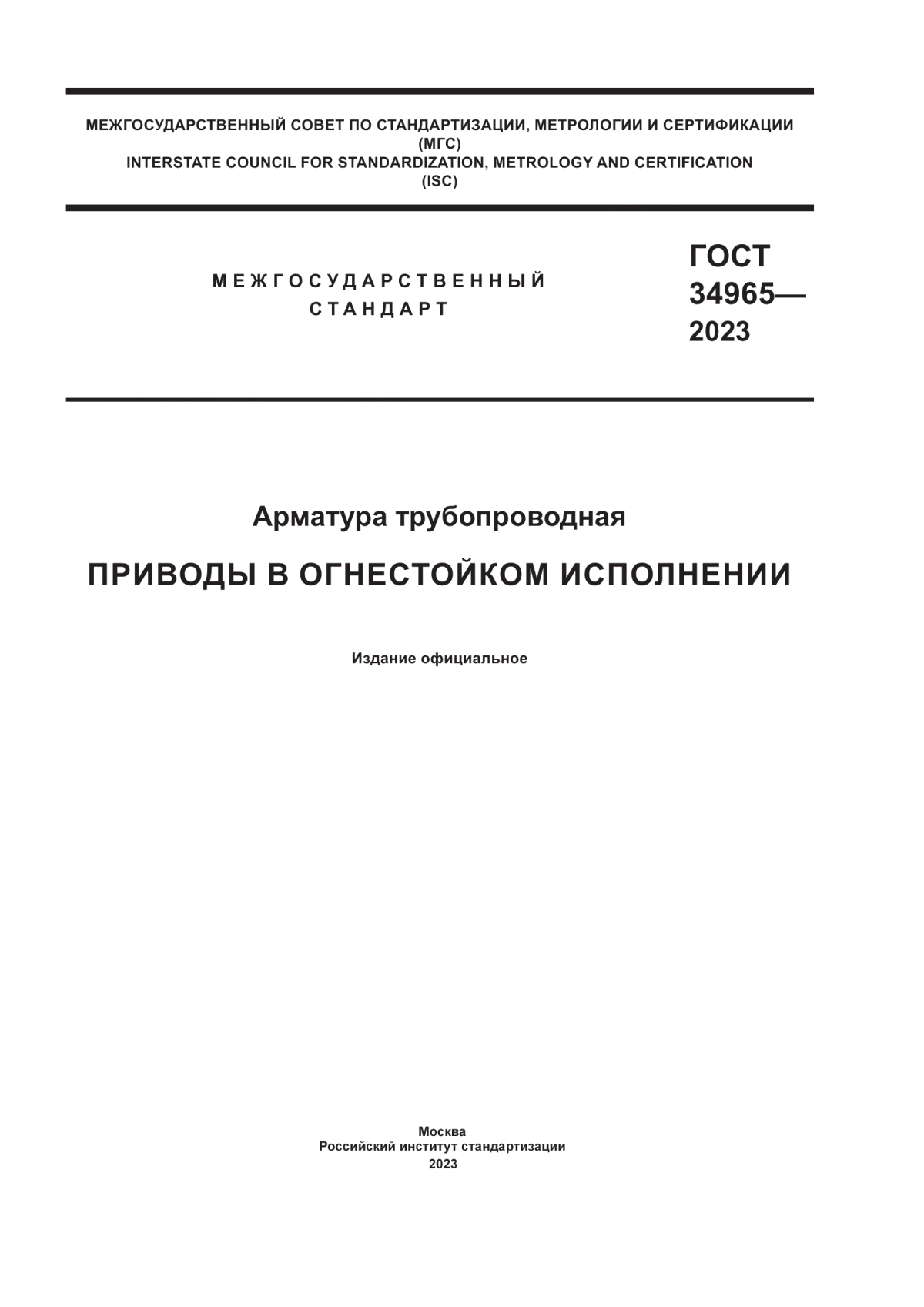

1 - мягкая огнезащита (см. рисунок 1);

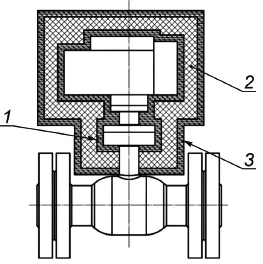

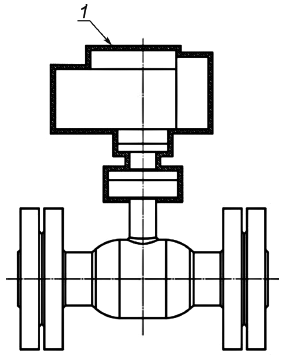

2 - полужесткая огнезащита (см. рисунок 2);

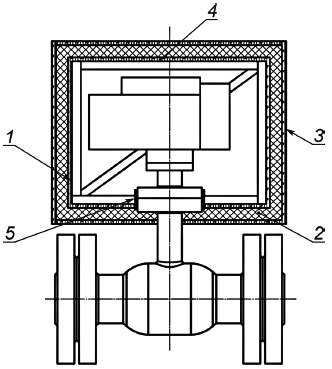

3 - жесткая огнезащита (см. рисунок 3).

5.3 Мягкую огнезащиту следует выполнять в виде гибкого огнеупорного термочехла (кожуха), внутренняя поверхность которого полностью повторяет форму защищаемого привода.

|

1 - внутренний слой; 2 - теплоизолирующий огнеупорный слой; 3 - внешний слой

Рисунок 1 - Мягкая съемная огнезащита [гибкий огнеупорный термочехол (кожух)]

|

1 - внутренний слой; 2 - теплоизолирующий огнеупорный слой; 3 - внешний слой; 4 - стальной каркас; 5 - хомутовая опора

Рисунок 2 - Полужесткая съемная огнезащита (гибкий термочехол на стальном каркасе-основании)

|

1 - огнеупорная сэндвич-панель; 2 - внутренний слой; 3 - внешний слой; 4 - теплоизолирующий огнеупорный слой

Рисунок 3 - Жесткая съемная огнезащита (жесткий огнеупорный бокс)

5.3.1 Конструктивно по толщине такой термочехол должен состоять из одного или нескольких слоев, совокупность которых обеспечивает предел огнестойкости конструкции привода не менее F30 (см. таблицу 1).

Таблица 1 - Критерии огнестойкости приводов с различными типами огнезащиты

Группа привода по огнестойкости | Тип огнезащиты | Предел огнестойкости , не менее |

I | Мягкая | F30 |

Полужесткая | F30 | |

Жесткая | F30, F60, F120 | |

II | Встраиваемая | F30 |

Огнезащитное покрытие | F30 | |

Обозначение предела огнестойкости конструкции привода состоит из условного буквенного обозначения (F) и цифры, соответствующей времени достижения предельного состояния (потери функциональной способности) в минутах, например: F120 - предел огнестойкости привода 120 мин по признаку потери функциональной способности. Цифровой показатель в обозначении предела огнестойкости может соответствовать одному из чисел следующего ряда: 30, 45, 60, 90, 120, 150, 180, 240, 360, но не менее указанных в данной таблице. | ||

5.3.2 В общем случае многослойная конструкция имеет в наличии минимум три слоя: внутренний, теплоизолирующий огнеупорный и внешний.

5.3.3 Для изготовления внутреннего слоя следует использовать огнеупорные материалы.

_______________

* Безопасную температуру на поверхности привода определяет завод-изготовитель.

5.3.5 Для изготовления внешнего слоя также рекомендуется применять огнеупорные материалы.

5.3.6 Монтаж термочехла на приводе необходимо осуществлять с использованием термостойких гибких креплений (ремней, липучек, защелок, хомутов и т.п.).

5.4 Полужесткую огнезащиту следует выполнять в виде гибкого огнеупорного термочехла, основанием для которого служит стальной каркас, предварительно монтируемый на приводе.

5.4.1 По составу огнеупорных слоев такой термочехол полностью аналогичен термочехлу по 5.3.2 и должен обеспечивать предел огнестойкости конструкции привода не менее F30 (см. таблицу 1).

5.4.2 Каркас-основание термочехла выполняют в виде пространственной жесткой рамы из стальных прокатных элементов, фиксируемой на приводе посредством хомутовых опор.

5.4.3 Монтаж термочехла на каркасе необходимо осуществлять с использованием термостойких гибких креплений (ремней, липучек, защелок, хомутов и т.п.).

5.5 Жесткую огнезащиту следует выполнять в виде жесткого огнеупорного бокса, состоящего из набора многослойных огнеупорных теплоизолирующих сэндвич-панелей, обеспечивающих предел огнестойкости конструкции привода не менее F30, F60, F120 (см. таблицу 1).

5.5.1 Бокс должен иметь форму параллелепипеда, собираемого из плоских прямоугольных сэндвич-панелей и монтируемого на приводе посредством хомутовых опор.

5.5.2 Типовая сэндвич-панель включает в себя:

- внешний несущий слой из листового проката по ГОСТ 5582 толщиной 1-4 мм, укрепленный (при необходимости) системой ребер жесткости;

- средний теплоизолирующий огнеупорный слой по 5.3.4;

5.5.3 Внешний несущий слой сэндвич-панелей следует окрашивать огнеупорным составом по ГОСТ 125.

5.6 Несъемную огнезащиту приводов группы II следует подразделять на два типа:

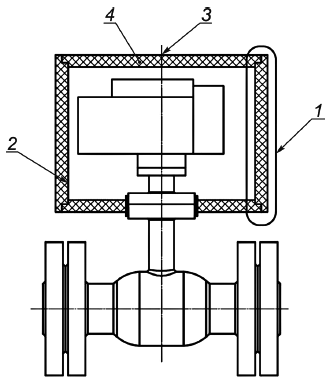

1 - встраиваемая огнезащита (см. рисунок 4);

2 - огнезащитное покрытие (см. рисунок 5).

5.7 Встраиваемую огнезащиту, в отличие от съемной, являющейся самостоятельным навесным изделием, следует конструктивно включать в состав корпусных деталей приводов посредством использования для их изготовления композитных слоисто-ячеистых материалов.

|

1 - несущие слои-ячейки; 2 - огнеупорные теплоизолирующие слои-ячейки

Рисунок 4 - Встраиваемая огнезащита

|

1 - огнезащитное покрытие

Рисунок 5 - Огнезащита привода посредством нанесения огнезащитного покрытия

5.7.1 Стенка такого корпуса по толщине представляет собой многослойную ячеистую конструкцию, которая содержит чередующиеся несущие и огнеупорные теплоизолирующие слои-ячейки, обеспечивающие предел огнестойкости конструкции привода не менее F30 (см. таблицу 1).

5.7.2 В качестве огнеупорных теплоизолирующих слоев следует использовать огнеупорные материалы.

5.8 Восстановление огнезащиты, в том числе огнезащитного покрытия, после планового (внепланового) обслуживания привода, сопровождающегося его частичной или полной разборкой, проводит ремонтное подразделение с частичной или полной заменой огнезащиты или покрытия. Требования к обновлению/восстановлению огнезащиты или огнезащитного покрытия в течение всего срока службы привода указывают в эксплуатационных документах на привод.

5.9 Представленные в разделе 5 решения являются рекомендуемыми. При соответствующем обосновании допускается применять решения с иными конструктивными исполнениями, обеспечивающие требуемые показатели привода по огнестойкости.

5.10 Технические требования на приводы в огнестойком исполнении следует устанавливать на конкретную продукцию.

6 Метод испытания привода на огнестойкость

6.1 Критерии огнестойкости

6.1.1 Огнестойкость привода определяют временем от начала огневого воздействия (включения горелок) испытываемой конструкции до наступления предельного состояния.

6.1.2 В настоящем стандарте в качестве предельного состояния привода по огнестойкости принято состояние привода, при котором он утрачивает способность сохранять свои функциональные свойства в условиях пожара.

_______________

* В Российской Федерации действует ГОСТ Р ЕН 1363-2-2014 "Конструкции строительные. Испытания на огнестойкость. Часть 2. Альтернативные и дополнительные методы".

6.1.5 В зависимости от типа применяемой огнезащиты, предел огнестойкости привода принимают согласно таблице 1.

6.2 Сущность метода

_______________

* Допускается выполнять испытание привода как испытание самостоятельного изделия, т.е. без ТА. В этом случае проверку функционирования ИП после огневого воздействия выполняют аналогичным образом - посредством выполнения однократного цикла "открыто - закрыто" с инструментальным контролем усилия (момента) управления.

6.2.2 На протяжении всего времени нахождения ИП в огневой камере проводят контроль температуры на корпусных деталях привода (группы I и II), а также на внешних поверхностях огнезащиты (только для группы I).

6.3 Стендовое оборудование и измерительная аппаратура

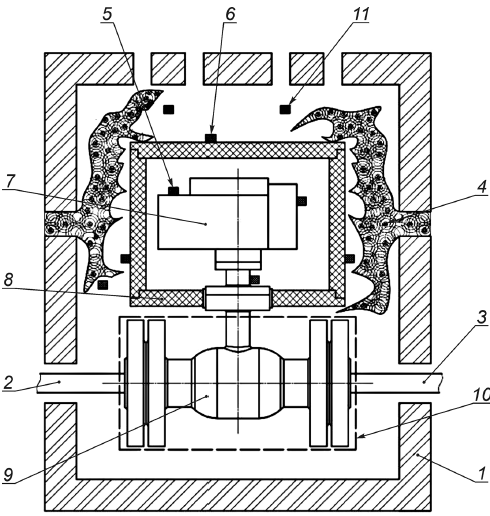

6.3.1 Схема стендовой установки для проведения испытания привода на огнестойкость показана на рисунке 6.

|

1 - ОК; 2 - напорный трубопровод ТА; 3 - сбросной трубопровод ТА; 4 - пламя горелок; 5 - ТЭП на корпусе привода; 6 - ТЭП на внешней поверхности огнезащитного бокса; 7 - ИП; 8 - жесткая огнезащита ИП; 9 - ТА; 10 - огнезащитный экран ТА; 11 -датчики температуры (кубы калориметра) пламени

Рисунок 6 - Схема стендовой установки для проведения испытаний ИП на огнестойкость

6.3.2 В общем случае стенд для испытания ИП на огнестойкость включает в себя:

а) огневую камеру с габаритами, достаточными для размещения ИП, смонтированного на ТА;

б) систему подачи и сжигания топлива;

в) циркуляционную систему испытательной среды и создания требуемого давления;

г) оснастку для присоединения ТА к стенду;

д) систему измерения и контроля давления и температуры.

6.3.3 Общие требования к системам а)-д) стенда принимают по ГОСТ 33856-2016 (пункты 6.1.3, 6.1.4).

6.3.4 Для контроля температуры в процессе испытания на корпусных деталях ИП (группы I и II) монтируют не менее трех ТЭП, равномерно распределенных по площади. Аналогичное количество ТЭП монтируют на внешних поверхностях огнезащиты ИП (только для группы I) (см. рисунок 6).

6.3.5 В случае если испытание на огнестойкость проводят только в отношении ИП, трубопроводную арматуру защищают от воздействия огня огнеупорным теплоизолирующим экраном (кожухом). В противном случае, воздействию огня подвергают ИП вместе с трубопроводной арматурой. При этом критерии огнестойкости ТА принимают согласно ГОСТ 33856, а методы испытаний и контроля - по ГОСТ 33257.

6.4 Подготовка и проведение испытания

6.4.1 При проведении испытания необходимо соблюдать правила охраны труда и техники безопасности, установленные в ГОСТ 12.1.004 и ГОСТ 30247.0.

6.4.2 Подготовку и проведение испытания ИП совместно с трубопроводной арматурой проводят в соответствии с ГОСТ 33856-2016 (пункт 6.1.5). Дополнительно на этом этапе выполняют пробную наработку не менее одного цикла "открыто - закрыто" ИП при рабочей нагрузке с инструментальным контролем усилия (момента) на выходном валу.

6.4.4 Средняя температура по показаниям датчиков на корпусных деталях ИП не должна превышать безопасной температуры, устанавливаемой заводом-изготовителем.

6.4.5 После выдержки ИП в огневой камере в течение требуемого времени (см. таблицу 1) и последующего охлаждения ИП и трубопроводной арматуры до температуры плюс 50°C, выполняют наработку не менее одного цикла "открыто - закрыто" при рабочей нагрузке с инструментальным контролем усилия (момента) на выходном валу.

6.4.6 Срабатывание ИП должно произойти без заеданий в установленных пределах рабочего хода и с обеспечением требуемого (указанного в ТУ, ЭД и ПМИ) усилия (момента) на выходном валу.

6.5 Оценка результатов испытания

6.5.1 При положительных результатах испытаний согласно 6.4.5 и выполнении требования 6.4.6 ИП считают выдержавшим испытание на огнестойкость.

6.5.2 За результат испытания принимают время нахождения ИП под воздействием огня при отсутствии наступления предельного состояния.

6.6 Оформление результатов

6.6.1 Результаты испытания ИП оформляют в виде протокола испытания на огнестойкость.

6.6.2 Допускается в одном протоколе испытания на огнестойкость совмещать результаты испытания ИП с результатами испытания соответствующей ТА.

6.6.3 Протокол испытания должен содержать:

- наименование организации, проводящей испытания;

- наименование организации-заказчика на проведение испытаний;

- дату проведения испытания на огнестойкость;

- наименование и адрес изготовителя ИП;

- наименование и обозначение ИП;

- наименование НД на метод проведения испытания;

- документ на изготовление и поставку ИП (стандарт или ТУ);

- сведения о том, что испытание на огнестойкость выполнено в соответствии с настоящим стандартом и ПМ;

- описание ИП (группа огнестойкости, тип, включая габаритные размеры, массу; сведения о наличии редуктора с указанием типа, номера модели, передаточного отношения, наименование изготовителя редуктора; тип используемой огнезащиты);

- запись контролируемых параметров, результаты их обработки и оценку;

- результаты визуальных наблюдений за явлениями, имевшими место в ходе испытания и способными повлиять на результаты испытания;

- подробное описание характера отказа и условий, в которых произошел отказ, предложения о необходимости и объеме проведения повторного испытания или доработки изделия;

- испытательное давление ТА во время горения и охлаждения;

- время начала испытания, т.е. зажигания горелок;

- температуру, зарегистрированную в начале испытания и через каждые 30 с в ходе проведения испытания с отдельными записями для каждого ТЭП*;

_______________

* Допускается данные о температуре ТЭП представлять в виде диаграмм.

- усилие управления ТА, приведенное в ЭД, и фактическое;

- указание общего количества страниц документа на титульном листе или в содержании протокола испытания (включая чертежи) с нумерацией каждой страницы;

- ФИО и должности участников испытания на огнестойкость;

- заключение о соответствии или несоответствии ИП требованиям ТУ, ПМИ или другим документам, устанавливающим требования по огнестойкости.

6.7 Специальная маркировка

В дополнение к маркировке, установленной ГОСТ 4666, приводы ТА маркируют "ГОСТ ...... FT" (что означает: "испытанные на огнестойкость по настоящему стандарту").

7 Распространение результатов испытаний на огнестойкость

На приводы из одной группы, одного типа и из одного материала распространяют результаты испытания представителя (I группа - 1, 2, 3 типы, II группа - 1, 2 типы), с учетом номинальных диаметров DN и номинальных давлений PN трубопроводной арматуры, для которой предназначен привод ГОСТ 33856-2016 (подразделы 7.2, 7.3).

Приводы, имеющие группу, тип, материал, DN, PN, аналогичные параметрам испытанного представителя привода, можно считать прошедшими испытания на огнестойкость.

Объединение приводов проводит разработчик при разработке ПМИ, а представителя привода для проведения испытаний на огнестойкость назначает изготовитель.

Библиография

[1] | ISO 13943:2017* | Fire safety - Vocabulary (Пожарная безопасность. Словарь) |

[2] | EN 1363-1:2020 | Fire resistance tests - Part 1: General requirements (Испытания на огнестойкость. Часть 1. Общие требования) |

[3] | EN 1363-2:1999 | Fire resistance tests - Part 2: Alternative and additional procedures (Испытания на огнестойкость. Часть 2. Альтернативные и дополнительные процедуры) |

УДК 621.646.9(083.74):006.354 | МКС 23.060.01 |

Ключевые слова: арматура трубопроводная, приводы в огнестойком исполнении, огнестойкость, огнезащита | |