ГОСТ 30098-93

Группа Г81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЭЛЕКТРОЭРОЗИОННЫЕ КОПИРОВАЛЬНО-ПРОШИВОЧНЫЕ

Основные размеры. Нормы точности

Electroerosion copy piercing machines Basic dimensions. Standards of accuracy

ОКС 25.080*

ОКП 38 1743

________________

* В указателе "Национальные стандарты" 2005 г.

ОКС 25.080.99. - Примечание "КОДЕКС".

Дата введения 1996-07-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 "Станки"

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15.04.94 (отчет Технического секретариата N 2)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 27.06.95 N 325 межгосударственный стандарт ГОСТ 30098-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 15954-70, ГОСТ 24953-81

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на универсальные электроэрозионные копировально-прошивочные станки классов точности Н и П, в том числе на станки с программным управлением.

Требования настоящего стандарта являются обязательными, за исключением 3.2, 3.5 и 4.5.7.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1574-91 Станки металлорежущие. Пазы Т-образные обработанные. Размеры

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 23597-79 Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движения. Общие положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 27843-88 Станки металлорежущие. Методы проверки точности позиционирования

3 ОСНОВНЫЕ РАЗМЕРЫ

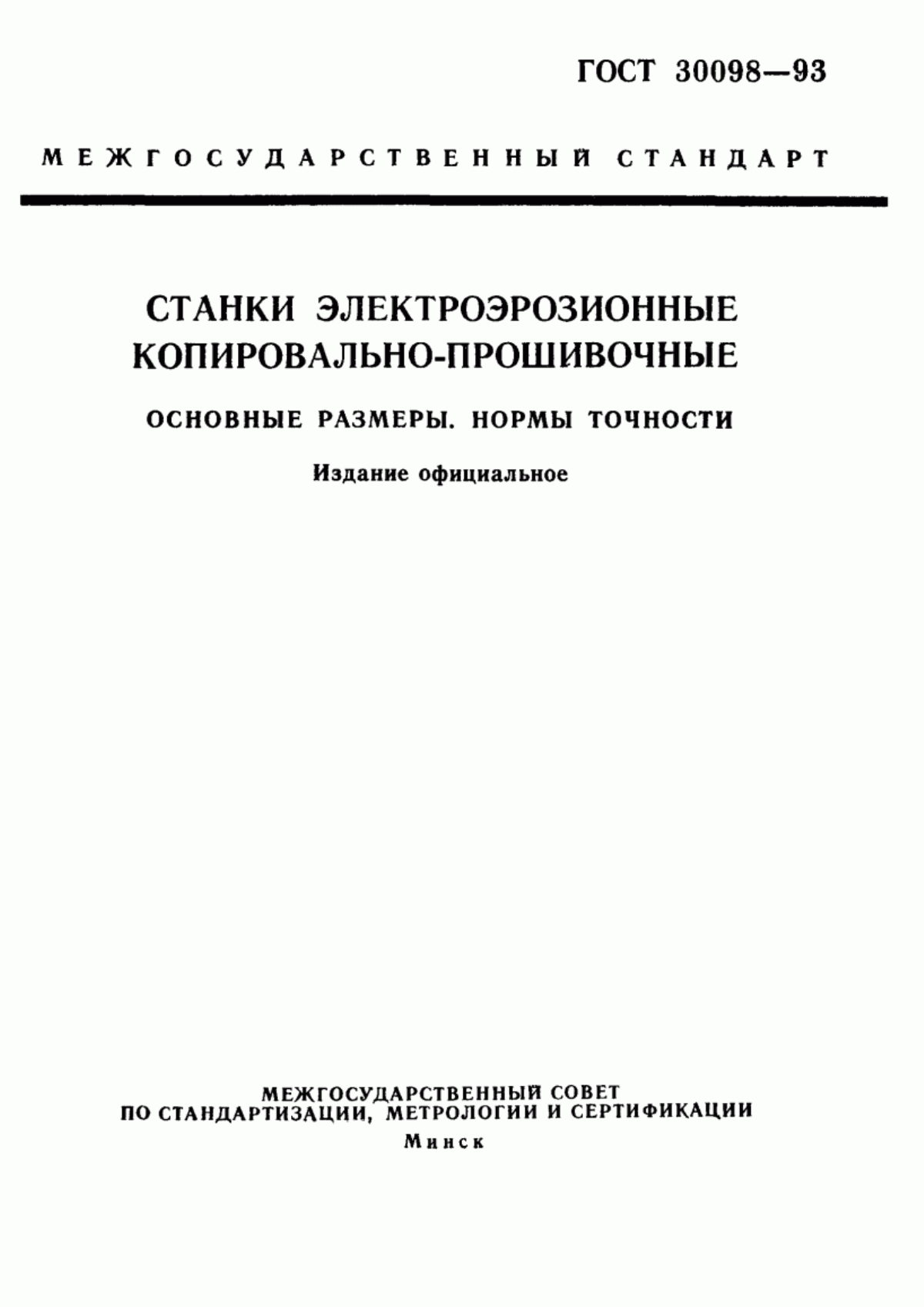

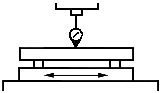

3.1 Основные размеры станков должны соответствовать указанным на рисунке 1 и в таблице 1.

Станок с подвижным столом

Станок с неподвижным столом

- ширина рабочей поверхности стола,

- длина рабочей поверхности стола,

- наибольшее расстояние от рабочей поверхности стола до торца шпинделя (головки)

Рисунок 1

Примечание. Рисунок не определяет конструкцию станка.

Таблица 1

В миллиметрах

250 | 400 | 280 |

400 | 630 | 450 |

630 | 1000 | 560 |

800 | 1600 | 710 |

3.2 Допускается изготавливать станки со столом, имеющим ширину, уменьшенную в 1,25 раза по сравнению с указанной в таблице 1, а также с круглым столом, диаметр которого должен быть равен .

3.3 У столов размеры пазов и расстояние между ними - по ГОСТ 1574.

3.4 Обозначение и направление осей координат - по ГОСТ 23597 и настоящему стандарту.

3.5 Допускается по согласованию с потребителем изготавливать станки со столом, имеющим длину, увеличенную или уменьшенную по сравнению с указанной в таблице 1.

4 ТОЧНОСТЬ СТАНКА

4.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

4.2 Схемы и способы измерений, геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

4.3 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

4.4 В проверках по двум взаимно-перпендикулярным направлениям допуск выбирается равным допуску по направлению с наибольшей длиной измерения или перемещения.

Если измерения не могут быть выполнены на длине, указанной в настоящем стандарте, то допуски для новой длины должны быть пересчитаны по ГОСТ 24643, при этом они не могут быть меньше 10 мкм для станков класса точности Н и 5 мкм для станков класса точности П.

4.5 Допускаемые отклонения не должны превышать значений, указанных в 4.5.1-4.5.7, 5.3.

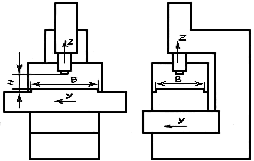

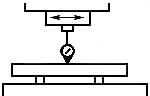

4.5.1 Прямолинейность (плоскостность) рабочей поверхности стола

Рисунок 2

Таблица 2

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 320 | 16 | 10 |

Св. 320 до 500 | 20 | 12 |

" 500 " 800 | 25 | 16 |

" 800 | 30 | 20 |

Примечание - Выпуклость не допускается. | ||

Измерения - по ГОСТ 22267, разд.4, метод 3 (рисунок 2).

Проверка проводится последовательно в двух диагональных, трех продольных и трех поперечных сечениях стола: среднем и двух крайних, расположенных от края стола на расстоянии, равном 1/5 ширины или длины стола соответственно.

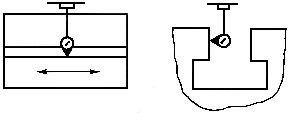

4.5.2 Прямолинейность и параллельность траектории продольного и поперечного перемещений стола (головки) рабочей поверхности стола

Рисунок 3

Рисунок 4

Таблица 3

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 320 | 16 | 10 |

Св. 320 до 500 | 20 | 12 |

" 500 " 800 | 25 | 16 |

" 800 | 30 | 20 |

Примечание - Для станков с неподвижным столом допуски следует увеличить в 1,6 раза. В том случае, если перемещение головки является установочным, допуски следует увеличить в 2,5 раза. | ||

Измерения - по ГОСТ 22267, разд.6, методы 1а и 2а (рисунки 3, 4).

Стол (головку) перемещают на всю длину хода.

4.5.3 Прямолинейность и параллельность боковых сторон направляющего паза или контрольной кромки стола траектории перемещения стола

Рисунок 5

Таблица 4

Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 32 | 16 | 10 |

Св. 320 до 500 | 20 | 12 |

" 500 " 800 | 25 | 16 |

" 800 | 30 | 20 |

Примечание - Для станков с неподвижным столом допуски следует увеличить в 1,6 раза. | ||

Измерения проводят с помощью прибора для измерения длин. Стойку прибора устанавливают на головке (шпинделе). Измерительный прибор устанавливают так, чтобы его наконечник касался боковой стороны направляющего паза и был ей перпендикулярен. Стол (головку) перемещают на всю длину хода, но не более длины паза.

4.5.4 Прямолинейность и перпендикулярность траектории поперечного перемещения стола (головки) направлению его (ее) продольного перемещения

Рисунок 6

Таблица 5

Наибольшая длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 200 | 20 | 12 |

Св. 200 до 320 | 25 | 16 |

" 320 " 500 | 32 | 20 |

" 500 | 40 | 25 |

Примечание - Для станков с неподвижным столом допуски следует увеличить в 1,6 раза. | ||

Измерения - по ГОСТ 22267, разд.8, метод 1 (рисунок 6).

Стол (головку) перемещают в поперечном направлении на всю длину хода, но не более 500 мм.

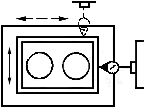

4.5.5 Прямолинейность и перпендикулярность траектории перемещения головки (шпинделя) рабочей поверхности стола в продольной и поперечной плоскостях

Рисунок 7

Таблица 6

Наибольшая длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 200 | 16 | 10 |

Св. 200 до 320 | 20 | 12 |

" 320 | 25 | 16 |

Примечание - Для станков с неподвижным столом допуски следует увеличить в 1,25 раза. | ||

Измерения - по ГОСТ 22267, разд.9, метод 1б (рисунок 7).

Головку (шпиндель) перемещают на всю длину хода, но не более 300 мм.

4.5.6 Прямолинейность и параллельность торца шпинделя (подэлектродной плиты) рабочей поверхности стола

Рисунок 8

Таблица 7

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 125 | 16 | 10 |

Св. 125 до 200 | 20 | 12 |

" 200 | 25 | 16 |

Измерения проводят с помощью прибора для измерения длин. Головку (шпиндель) и стол станка устанавливают в среднее положение. На рабочей поверхности стола устанавливают стойку с прибором так, чтобы его измерительный наконечник касался поверхности торца шпинделя подэлектродной плиты и был перпендикулярен ей. Стойку перемещают в продольном и поперечном направлениях. Измерения производят в двух диаметральных сечениях.

Отклонение от прямолинейности и параллельности рабочих поверхностей равно наибольшей из разностей между наибольшим и наименьшим показаниями прибора на длине измерения для каждого сечения.

4.5.7 Точность позиционирования стола (головки) (для станков с ЧПУ):

4.5.7.1 Точность двустороннего позиционирования (для станков с контурной системой)

4.5.7.2 Точность одностороннего позиционирования ![]()

4.5.7.3 Повторяемость одностороннего позиционирования ![]()

Измерения - по ГОСТ 27843, методы 1, 3 и 4 (рисунки 9-11).

Рисунок 9

Рисунок 10

Рисунок 11

Допускается проводить измерения по ГОСТ 22267, разд.19, методы 1, 2. В этом случае отклонения не должны превышать допуска на величину А/2 по таблице 8.

Таблица 8

Наибольшая длина перемещения, мм | Допуск, мкм, для станков классов точности | |||||

Н | П | |||||

|

|

|

| |||

До 320 | 30 | 25 | 12 | 20 | 16 | 8 |

Св. 320 до 500 | 40 | 30 | 16 | 25 | 20 | 10 |

" 500 " 800 | 50 | 40 | 20 | 30 | 25 | 12 |

" 800 | 60 | 50 | 25 | 40 | 30 | 16 |

Примечания 1 Для перемещения по оси 2 Для станков, у которых отсутствует возможность автоматической коррекции погрешностей ходовых винтов, преобразователей перемещения и др., допуски могут быть увеличены по сравнению с указанными в таблице, но не более чем в 2 раза. | ||||||

5 ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

5.1 Требования к образцам-изделиям - по ГОСТ 25443.

5.2 Материал образца-изделия - сталь 45 по ГОСТ 1050. Материал электрода-инструмента - медь. Диаметр прошиваемого отверстия =(0,1...0,04)

, но не более 50 мм.

Образец-изделие устанавливают над серединой стола на высоте 0,5Н. Электрод выставляют относительно стола. Отверстие обрабатывают предварительно. Окончательная обработка производится в два прохода.

5.3 Круглость внутренней поверхности обработанного отверстия

Таблица 9

Диаметр прошиваемого отверстия, мм | Допуск круглости электрода-инструмента, мкм | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 20 | 5 | 20 | 12 |

Св. 20 до 32 | 6 | 25 | 16 |

" 32 | 8 | 32 | 20 |

Измерения - по ГОСТ 25889.1, методы 1, 2.

Допускается оценивать точность формы постоянством диаметра в поперечном сечении. В этом случае допуски увеличивают в 2 раза по сравнению с указанными в таблице 9.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1995