ГОСТ 16929-90

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ДЛЯ ЗАТОЧКИ ПЛОСКИХ НОЖЕЙ

С ПРЯМОЛИНЕЙНОЙ РЕЖУЩЕЙ КРОМКОЙ

Нормы точности

Straight cutting edge grinders for flat knives.

Norms of accuracy

ОКП 38 3161

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Э.Ф.Харитонович; Р.К.Лукашина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 02.02.90 N 142

3. Срок проверки 1996 г., периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 16929-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

1.1 | |

1.2-1.10 |

Настоящий стандарт распространяется на станки с вертикальным шпинделем классов точности Н, П, В для заточки плоских ножей с прямолинейной режущей кромкой, применяемые в деревообрабатывающих производствах.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям на точность - по ГОСТ 8.

Нормы точности станков не должны превышать значений, указанных в пп.1.2-1.10.

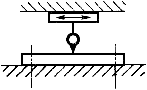

1.2. Прямолинейность рабочих поверхностей направляющих станины в продольном направлении

Черт.1

Таблица 1

Длина направляющих, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 2500 | 40 | 24 | 15 |

Св. 2500 | 60 | 36 | 22 |

Измерение - по ГОСТ 22267, разд.3, метод 6 или 7 (черт.1).

1.3. Расположение рабочих поверхностей направляющих в горизонтальной плоскости в поперечном направлении

Черт.2

Таблица 2

Длина направляющих, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 2500 | 40* | 24 | 15 |

Св. 2500 | 40* | 36 | 22 |

_______________

* Допуск установлен на 1000 мм.

Измерение - по ГОСТ 22267, разд.13, метод 3 (черт.2).

1.4. Плоскостность рабочих поверхностей стола (выпуклость не допускается)

Черт.3

Таблица 3

Длина стола, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 1000 | 25 | 15 | 9 |

Св. 1000 до 2500 | 40 | 24 | 15 |

Св. 2500 | 60 | 36 | 22 |

Измерение - по ГОСТ 22267, разд.4, метод 3 (черт.3).

1.5. Параллельность рабочих поверхностей стола направлению перемещения каретки в вертикальной и горизонтальной плоскостях

Черт.4

Таблица 4

Длина стола, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 1000 | 40 | 24 | 15 |

Св. 1000 до 2500 | 60 | 36 | 22 |

Св. 2500 | 100 | 60 | 37 |

Измерение - по ГОСТ 22267, разд.6, метод 2а (черт.4).

1.6. Соответствие угла поворота стола заданному по шкале

Черт.5

Допуск для станков классов точности:

Н | 60' |

П | 40' |

В | 25' |

Измерение - по ГОСТ 22267, разд.20, метод 2 (черт.5).

Допускается осуществлять проверку поворота стола с помощью оптического квадранта, устанавливаемого на его рабочую поверхность.

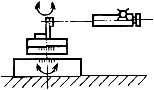

1.7. Соответствие фактической величины подачи круга на глубину резания заданной по шкале лимба

![]()

Черт.6

Допуск, мкм, для станков классов точности:

Н | 3 |

П | 2,5 |

В | 1,5 |

Измерение - по ГОСТ 22267, разд.21, метод 1 (черт.6).

1.8. Радиальное биение шпинделя шлифовального круга

Черт.7

Таблица 5

Диаметр шпинделя, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 32 | 15 | 9 | 6 |

Св. 32 до 50 | 20 | 12 | 7 |

Измерение - по ГОСТ 22267, разд.15, метод 1 (черт.7).

1.9. Осевое биение шпинделя шлифовального круга

![]()

Черт.8

Таблица 6

Диаметр шпинделя, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 32 | 10 | 6 | 4 |

Св. 32 до 50 | 16 | 10 | 6 |

Измерение - по ГОСТ 22267, разд.17, метод 1 (черт.8).

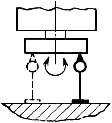

1.10. Торцовое биение опорной поверхности фланца шлифовального круга

Черт.9

Таблица 7

Диаметр фланца, мм | Допуск, мкм, для станков классов точности | ||

Н | П | В | |

До 50 | 15 | 9 | 6 |

Св. 50 | 20 | 12 | 7 |

Измерение - по ГОСТ 22267, разд.18, метод 1 (черт.9).

2. ТОЧНОСТЬ СТАНКА В РАБОТЕ

2.1. На станке затачивают плоские ножи с прямолинейной режущей кромкой.

Заточку производят на десять проходов на чистовом режиме, указанном в руководстве по эксплуатации к станку.

При наличии заусенца он должен быть удален.

2.2. Нормы точности заточенных ножей не должны превышать значений, указанных в пп.2.3-2.5.

2.3. Прямолинейность заточенной режущей кромки

Таблица 8

Наибольшая длина ножа, мм | Допуск, мкм, на длине 1000 мм для станков классов точности | ||

Н | П | В | |

До 2500 | 100 | 60 | 37 |

Св. 2500 | 120 | 72 | 45 |

Нож проверяют на столе в зажатом состоянии.

Поверочную линейку прикладывают рабочей гранью к режущей кромке ножа так, чтобы она была перпендикулярна передней грани ножа.

Зазор между режущей кромкой и линейкой контролируют щупом.

2.4. Точность угла заострения

Допуск для станков классов точности:

Н | 60' |

П | 40' |

В | 25' |

Угол заострения заточенного ножа измеряют угломером.

2.5. Шероховатость заточенных граней ножа

Параметр шероховатости, мкм, для станков классов точности:

Н |

|

П |

|

В |

|

Проверку шероховатости заточенных граней ножа производят при помощи универсальных средств контроля шероховатости поверхности.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1990