ГОСТ 599-93

Группа Г81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗАТОЧНЫЕ ДЛЯ СПИРАЛЬНЫХ СВЕРЛ

Основные размеры. Нормы точности

Twist drill grinding machines. Basic dimensions.

Standards of accuracy

МКС 25.080.99

ОКП 38 1363

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 599-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВЗАМЕН ГОСТ 599-76, ГОСТ 1221-72

5 ПЕРЕИЗДАНИЕ. Сентябрь 2002 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.1 | |

3.1 | |

1.1 | |

3.6 | |

1.1 | |

2.2; 2.4; 2.5; 2.7 |

Настоящий стандарт распространяется на заточные станки классов точности Н и П для заточки спиральных сверл по задним поверхностям алмазными и абразивными шлифовальными кругами.

Требования настоящего стандарта являются обязательными, за исключением 2.3.

1 Основные размеры

1.1 Основные размеры станков (кроме станков для массового производства) должны соответствовать указанным в таблице 1.

Таблица 1

Размеры в миллиметрах

Диаметр устанавливаемого сверла | наибольший | 6 | 12 | 32 | 80 | |

наименьший | 0,1 | 2 | 5 | 12 | ||

Наибольший диаметр устанавливаемого круга по ГОСТ 16172, не менее | 80 | 125 | 200 | 300 | ||

Диаметр конца шлифовального шпинделя по ГОСТ 2323, не менее | 16* | 20 | 25 | 40 | ||

Угол при вершине сверла, заточенного на станке | наименьший, не более | 90° | 70° | |||

наибольший, не менее | 160° | |||||

* Конец шлифовального шпинделя допускается выполнять цилиндрическим. Примечания 1 Углы при вершине сверл диаметром от 50 до 80 мм допускается выполнять методом двойной заточки. 2 Для сверл диаметром 60 мм и выше допускается наименьший угол при вершине сверла 70°-90°. | ||||||

2 Точность станка

2.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.3 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

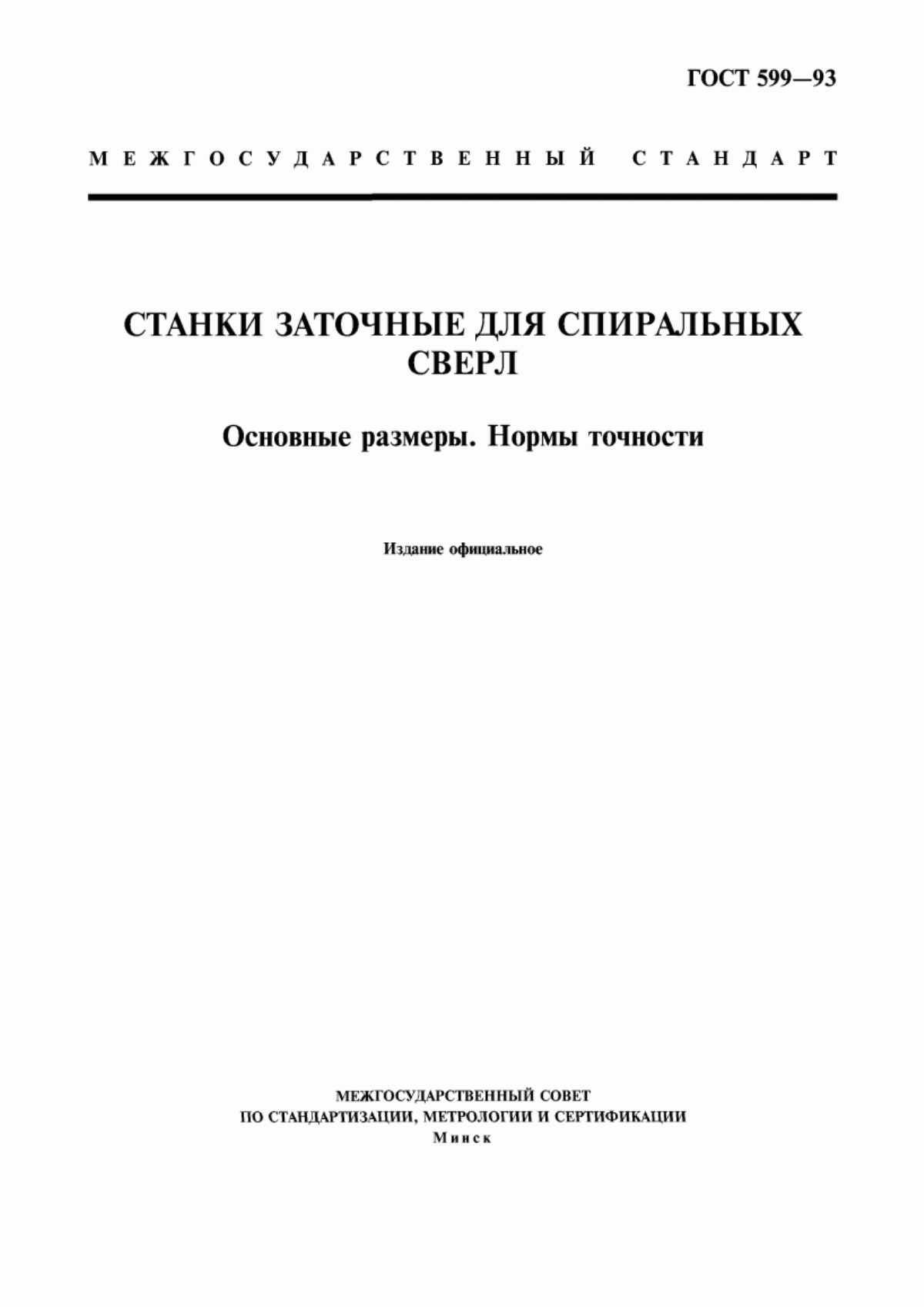

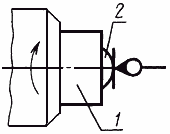

2.4 Радиальное биение базирующей поверхности под круг шлифовального шпинделя

Рисунок 1

Таблица 2

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 12 | 6 | 4 |

Св. 12 | 8 | 5 |

Для станков, работающих только торцом круга, допуски увеличивают в 1,25 раза | ||

Измерение - по ГОСТ 22267, раздел 15, метод 1 (рисунок 1).

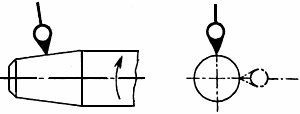

2.5 Осевое биение шлифовального шпинделя

Рисунок 2

Таблица 3

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 12 | 6 | 4 |

Св. 12 | 8 | 5 |

Для станков, работающих только периферией круга, допуски увеличивают в 1,25 раза | ||

Измерение - по ГОСТ 22267, раздел 17, метод 1 (рисунок 2).

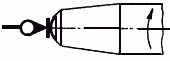

2.6 Радиальное биение оправки, закрепленной в сверлодержателе

Рисунок 3

Таблица 4

Наибольший диаметр устанавливаемого на станке сверла, мм |

| Допуск, мкм, для станков класса точности | |

Н | П | ||

До 6 | 20 | 16 | 10 |

Св. 6 " 12 | 50 | 30 | 20 |

" 12 " 32 | 80 | 50 | 30 |

" 32 " 80 | 120 | 60 | 40 |

В сверлодержателе 1 закрепляют контрольную оправку 3. Измерительный прибор 2 укрепляют так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки на длине от торца сверлодержателя или люнетной втулки и был направлен к ее оси перпендикулярно образующей.

Диаметр закрепленной оправки должен быть равен среднему диаметру диапазона сверл, устанавливаемых в сверлодержателе; диаметр люнетной втулки равен диаметру оправки. Проверяют каждый сверлодержатель.

Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

Примечание - В станках для плоскостной заточки допускается биение проверять при повороте сверлодержателя на 180°.

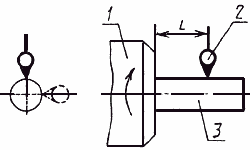

2.7 Осевое биение шпинделя сверлодержателя

Рисунок 4

Таблица 5

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 6 | 10 | 6 |

Св. 6 " 12 | 12 | 8 |

" 12 " 32 | 16 | 10 |

" 32 " 80 | 25 | 16 |

В сверлодержателе закрепляют контрольную оправку 1 с центровым отверстием под шарик 2.

Измерение - по ГОСТ 22267, раздел 17, метод 1 (рисунок 4).

Примечание - В станках для плоскостной заточки допускается биение проверять при повороте шпинделя сверлодержателя на 180°.

3 Точность образца-изделия

3.1 Для проверки точности на станке затачивают сверла (допускается выборка из сверл по ГОСТ 2034), отвечающие требованиям:

требования к материалу и термообработке заготовок - по ГОСТ 2034;

допуски симметричности расположения сердцевины в радиусном выражении относительно рабочей части сверла (образца-изделия) на всей длине должны быть не более приведенных в таблице 6;

диаметр образцов-изделий должен быть не более 0,5, где

- наибольший диаметр устанавливаемого на станке сверла;

угол при вершине должен соответствовать 120°;

образцы-изделия должны быть с цилиндрическим хвостовиком.

Таблица 6

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 6 | 100 | 50 |

Св. 6 " 12 | 160 | 80 |

" 12 " 32 | 250 | 120 |

" 32 " 80 | 400 | - |

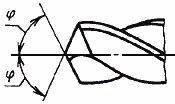

3.2 Равенство углов наклона режущих кромок заточенного сверла к оси сверла

Рисунок 5

Таблица 7

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск для станков класса точности | |

Н | П | |

До 6 | - | 1,5° |

Св. 6 " 12 | - | 1,2° |

" 12 " 32 | 2° | 1° |

" 32 " 80 | 2° | - |

Проверку проводят на инструментальном микроскопе.

Отклонение равно разности между двумя измеренными углами.

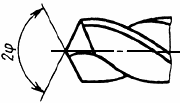

3.3 Равенство угла при вершине заточенного сверла углу, установленному по шкале поворота сверлодержателя (при значении заднего угла сверла, на который рассчитана шкала станка)

Рисунок 6

Допуск для станков классов точности Н и П при наибольшем диаметре устанавливаемого на станке сверла до 12 мм - 2°, свыше 12 мм до 80 мм - 1,2°.

Проверку проводят на инструментальном микроскопе или угломером.

Отклонение равно разности между углом, установленным по шкале, и измеренным углом при вершине.

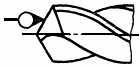

3.4 Симметричность поперечной кромки относительно оси хвостовика сверла

Рисунок 7

Таблица 8

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 6 | 50 | 25 |

Св. 6 " 12 | 80 | 40 |

" 12 " 32 | 120 | 60 |

" 32 " 80 | 160 | - |

Проверку проводят на инструментальном микроскопе.

Отклонение равно полуразности двух отсчетов по микрометрическому винту.

Примечание - Для сверл диаметром свыше 6 мм проверку симметричности проводят по требованию заказчика.

3.5 Торцевое биение середины режущих кромок заточенного сверла

Рисунок 8

Таблица 9

Наибольший диаметр устанавливаемого на станке сверла, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 6 | 50 | 30 |

Св. 6 " 12 | 60 | 40 |

" 12 " 32 | 80 | 50 |

" 32 " 80 | 120 | 80 |

Проверку проводят в призме с торцевым упором при помощи измерительного прибора.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора на обеих режущих кромках.

3.6 Шероховатость обработанной поверхности сверла

Таблица 10

Вид обработки и материал обрабатываемого сверла | Шероховатость | |

Н | П | |

Шлифование сверла из быстрорежущей стали абразивным кругом | 1,25 | 0,63 |

Шлифование сверла, оснащенного твердым сплавом, алмазным кругом | 0,63 | 0,32 |

Проверку проводят при помощи универсальных средств контроля шероховатости поверхности.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2002