ГОСТ 19166-73

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ЗУБОЗАКРУГЛЯЮЩИЕ

Нормы точности

Gear tooth rounding machines. Standarts oi accuracy

Срок действия с 01.01.1975

до 01.01.1980*

_______________________________

* Ограничение срока действия снято по протоколу N 4-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 4, 1994 год). -

.

РАЗРАБОТАН Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС)

Зам. директора Белов В.С.

Руководитель темы Евстегнеев Ю.А.

Исполнители: Бреева Н.А., Фролова Н.А.

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии Трефилов В.А.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В.Р.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22 октября 1973 г. N 2349

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие с 01.09.89 Постановлением Государственного комитета СССР по стандартам от 20.02.89 N 262

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 5, 1989 год

Настоящий стандарт распространяется на зубозакругляющие станки класса точности Н, работающие пальцевыми и дисковыми фрезами, изготовляемые для нужд народного хозяйства и экспорта.

Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

Станки класса точности П изготовляются с допусками в 1,6 раза ужесточенными по сравнению с допусками для класса Н и по номенклатуре проверок, согласованных с потребителем.

(Измененная редакция, Изм. N 1).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

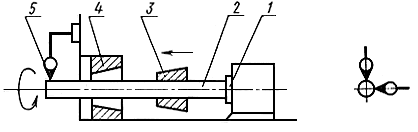

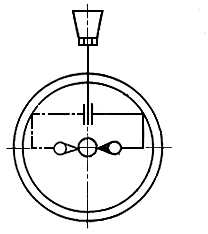

Проверка 1.1. Радиальное биение внутреннего и наружного конуса шпинделя инструмента (для станков, работающих пальцевой фрезой)

Черт.1

Таблица 1

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 16 |

Св. 200 " 500 | 20 |

" 500 " 800 | 25 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.15, метод 1 (черт.1) последовательно на середине длины образующей конуса.

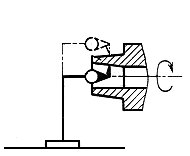

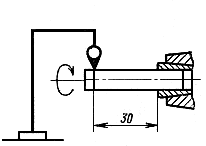

Проверка 1.2. Радиальное биение конического отверстия шпинделя инструмента (для станков, работающих дисковой фрезой):

а) у торца шпинделя;

б) на расстоянии .

Черт.2

Таблица 2

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки |

| Допуск, мкм |

От 125 до 200 | 1.2 | - | 12 |

1.2 | 100 | 16 | |

Св. 200 до 500 | 1.2 | - | 16 |

1.2 | 150 | 20 | |

Св. 500 до 800 | 1.2 | - | 20 |

1.2 | 200 | 25 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.15, метод 2 (черт.2).

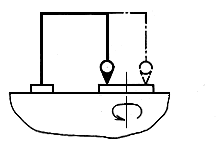

Проверка 1.3. Осевое биение шпинделя инструмента

Черт.3

Таблица 3

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 16 |

Св. 200 " 500 | 20 |

" 500 " 800 | 25 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.17, метод 1 (черт.3).

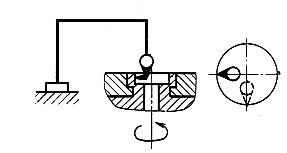

Проверка 1.4. Соосность съемного подшипника и шпинделя инструмента (для станков, работающих дисковой фрезой)

Черт.4

Таблица 4

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 16 |

Св. 200 " 500 | 20 |

" 500 " 800 | 25 |

В шпиндель 1 плотно вставляют контрольную оправку 2, на которую надета контрольная втулка 3 с конусной или цилиндрической наружной поверхностью, сопряженной с конусной или цилиндрической внутренней поверхностью поддержки 4. Поддержку закрепляют в наиболее удаленном от торца инструментального шпинделя положении.

На неподвижной части станка укрепляют прибор для измерения длин 5 так, чтобы его измерительный наконечник касался рабочей поверхности свободного конца контрольной оправки у торца поддержки и был направлен к ее оси перпендикулярно образующей.

Втулку 3 вдвигают в поддержку 4 до тех пор, пока сопряженные поверхности полностью не соприкоснутся.

Измерения производят до ввода втулки 3 в поддержку 4 и после ее ввода на всю длину в двух взаимно перпендикулярных плоскостях одновременно двумя приборами для измерения длин.

Несоосность в каждой плоскости определяют как алгебраическую разность показаний прибора для измерения длин до ввода втулки 3 в поддержку 4 и после.

Проверка 1.5. Радиальное биение посадочных отверстий цанг (для станков, работающих пальцевой фрезой)

Черт.5

Таблица 5

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 25 |

Св. 200 " 500 | 32 |

" 500 " 800 | 40 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.15, метод 2 (черт.5).

Проверка 1.6. Радиальное биение цилиндрической выточки в отверстии стола (шпинделя изделия)

Черт.6

Таблица 6

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 20 |

Св. 200 " 500 | 25 |

" 500 " 800 | 32 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.15, метод 1 (черт.6).

Проверка 1.7. Торцовое биение стола (шпинделя изделия)

Черт.7

Таблица 7

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 25 |

Св. 200 " 500 | 32 |

" 500 " 800 | 40 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.18, метод 1 (черт.7).

Проверка 1.8. Пересечение оси вращения стола (шпинделя изделия) с осью вращения шпинделя инструмента (для станков, работающих пальцевой фрезой)

Черт.8

Таблица 8

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 80 |

Св. 200 " 500 | 100 |

" 500 " 800 | 125 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.12, метод 1 (черт.8).

Проверку производят в двух крайних положениях инструментального шпинделя по высоте, а также в крайних переднем и заднем положениях стойки.

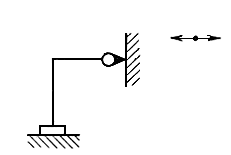

Проверка 1.9. Стабильность конечного положения инструментальной бабки при подводе в рабочее положение

Черт.9

Таблица 9

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 125 |

Св. 200 " 500 | 160 |

" 500 " 800 | 200 |

Метод проверки

Измерение по ГОСТ 22267-76, разд.25, метод 1 (черт.9).

(Измененная редакция, Изм. N 1).

2. ПРОВЕРКА СТАНКА В РАБОТЕ

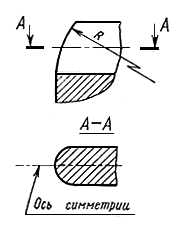

Проверка 2.1. Проверяют:

а) радиус закругления ;

б) смещение оси симметрии закругленного зуба.

Параметр шероховатости обработанной поверхности 3,2 мкм по ГОСТ 2789-73.

Черт.10

Таблица 10

Наибольший модуль обрабатываемого колеса, мм | Отклонения, мкм | |

От 1,5 до 3 | ±500 | ±200 |

Св. 3 " 6 | ±700 | ±300 |

" 6 " 10 | ±1000 | ±400 |

На станке закругляют зубья прямозубого цилиндрического колеса (образца) с модулем 0,7…0,9 от наибольшего модуля и диаметром 0,5…0,8 от наибольшего диаметра обрабатываемого колеса.

Проверку осуществляют универсальными средствами или при помощи шаблонов. Измерения производят не менее чем на трех зубьях, расположенных равномерно по окружности.

Проверку параметра шероховатости обработанной поверхности осуществляют путем сравнения с эталоном.

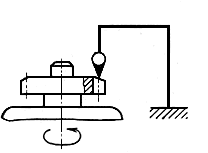

Проверка 2.2. Торцовое биение поверхности, обработанной при зубозакруглении

Черт.11

Таблица 11

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм |

От 125 до 200 | 40 |

Св. 200 " 500 | 60 |

" 500 " 800 | - |

Метод проверки

Измерение по ГОСТ 22267-76, разд.25, метод 2 (черт.11).

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1973

Редакция документа с учетом

изменений и дополнений

подготовлена З