ГОСТ 26-75*

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ДОЛБЕЖНЫЕ

Нормы точности и жесткости

Slotters. Standards of accuracy and rigidity

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 7 марта 1975 г. N 614 срок действия установлен с 01.01.1977 г.

Проверен в 1981 г. Срок действия продлен до 01.01.1987 г.**

_______________

** Ограничение срока действия снято постановлением Госстандарта СССР от 13.09.91 N 1449 (ИУС N 12, 1991 год). - .

ВЗАМЕН ГОСТ 26-67

* ПЕРЕИЗДАНИЕ октябрь 1981 г. с Изменением N 1, утвержденным в августе 1981 г. (ИУС 11-1981 г.).

Настоящий стандарт распространяется на долбежные станки общего назначения класса точности Н.

Стандарт устанавливает требования к точности и жесткости станков и дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8-77* и на жесткость по ГОСТ 7035-75.

_______________

* На территории Российской Федерации действует ГОСТ 8-82. - .

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка 1.1. Плоскостность рабочей поверхности стола

Черт.1

Таблица 1

Длина измерения, мм | Допуск, мкм |

До 500 | 25 |

Св. 500 до 800 | 32 |

Св. 800 " 1250 | 40 |

" 1250 " 2000 | 50 |

Выпуклость не допускается.

Методы проверок

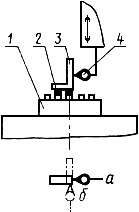

1.1.1. Проверка при помощи линейки и измерительного прибора

На рабочей поверхности стола 1, не менее чем в четырех различных направлениях, на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3 так, чтобы показания измерительного прибора 4 на концах линейки были одинаковые.

Измерительный прибор устанавливают на столе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей. Измерительный прибор перемещают вдоль линейки и определяют прямолинейность формы профиля поверхности.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

1.1.2. Проверка при помощи линейки, плоскопараллельных концевых мер длины или щупа.

На рабочей поверхности стола в различных направлениях на двух опорах одинаковой высоты устанавливают поверочную линейку.

Щупом или плоскопараллельными концевыми мерами длины проверяют просвет между рабочей поверхностью линейки и рабочей поверхностью стола.

Отклонение определяют как разность величин просвета между рабочей поверхностью линейки и рабочей поверхностью стола.

Проверка 1.2. Прямолинейность в горизонтальной плоскости перемещения стола в продольном и поперечном направлениях

Черт.2

Таблица 2

Длина перемещения, мм | Допуск, мкм |

До 500 | 20 |

Св. 500 до 800 | 25 |

Св. 800 " 1250 | 30 |

" 1250 " 2000 | 40 |

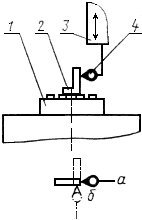

Метод проверки

На рабочей поверхности стола 1 устанавливают поверочную линейку 2.

На неподвижной части станка укрепляют измерительный прибор 3 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей, а показания измерительного прибора на концах линейки были одинаковые.

Стол перемещают на длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине хода.

Проверка 1.3. Параллельность рабочей поверхности стола его продольному и поперечному перемещениям

Черт.3

Таблица 3

Длина перемещения, мм | Допуск, мкм |

До 500 | 25 |

Св. 500 до 800 | 35 |

Св. 800 " 1250 | 40 |

" 1250 " 2000 | 50 |

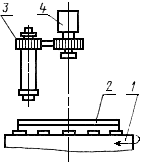

Метод проверки

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют измерительный прибор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают на длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине хода.

Проверка 1.4. Параллельность боковых сторон среднего калиброванного паза стола продольному или поперечному перемещениям стола (при наличии фиксирующего устройства)

Черт.4

Таблица 4

Длина перемещения, мм | Допуск, мкм |

До 500 | 25 |

Св. 500 до 800 | 32 |

Св. 800 " 1250 | 40 |

" 1250 " 2000 | 50 |

Метод проверки

На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался боковой стороны среднего калиброванного паза стола 2, зафиксированного в нулевом положении.

Стол перемещают на длину хода. Измерения проводят по обеим боковым сторонам паза стола.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине хода.

Проверка 1.5. Торцовое биение рабочей поверхности стола

Черт.5

Таблица 5

Диаметр (ширина) стола, мм | Допуск, мкм |

До 500 | 25 |

Св. 500 до 800 | 32 |

Св. 800 " 1250 | 40 |

" 1250 " 2000 | 50 |

Метод проверки

На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался у периферии рабочей поверхности стола 2 и был перпендикулярен ей.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

Проверка 1.6. Радиальное биение центрирующего отверстия стола

Черт.6

Таблица 6

Диаметр стола, мм | Допуск, мкм |

До 500 | 25 |

Св. 500 до 800 | 32 |

Св. 800 " 1250 | 40 |

" 1250 " 2000 | 50 |

Метод проверки

На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался центрирующего отверстия стола 2 и был направлен перпендикулярно к образующей.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

Проверка 1.7. Перпендикулярность в горизонтальной плоскости направления продольного и поперечного перемещений стола

Черт.7

Допуск 20 мкм на 300 мм

Метод проверки

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его опорная поверхность была параллельна продольному или поперечному перемещению стола.

На неподвижной части станка укрепляют измерительный прибор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника. Измерения производят в трех положениях стола, перемещая его соответственно в поперечном или продольном направлениях.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора по концам угольника.

Проверка 1.8. Прямолинейность перемещения долбяка в продольном и поперечном направлениях

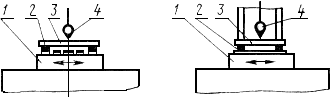

Черт.8

Таблица 7

Длина перемещения, мм | Допуск, мкм |

До 200 | 16 |

Св. 200 до 500 | 25 |

Метод проверки

На рабочей поверхности стола 1 на двух опорах 2 устанавливают поверочный угольник 3 так, чтобы показания измерительного прибора 4 в начале и в конце перемещения были одинаковыми.

На долбяке укрепляют измерительный прибор так, чтобы его измерительный наконечник касался измерительной поверхности угольника и был перпендикулярен ему.

Долбяк перемещают в вертикальном направлении на длину хода, но не более 500 мм.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Проверка 1.9. Перпендикулярность направления перемещения долбяка рабочей поверхности стола:

а) в продольном направлении;

б) в поперечном направлении

Черт.9

Таблица 8

Длина перемещения, мм | Номер проверки | Допуск, мкм |

До 200 | 1.9а | 25 |

1.9б | 16 | |

Св. 200 до 500 | 1.9а | 40 |

1.9б | 25 |

Метод проверки

На рабочей поверхности стола 1 в центре устанавливают поверочный угольник 2.

На долбяке 3 укрепляют измерительный прибор 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника и был перпендикулярен ему.

Раму долбяка фиксируют в нулевом положении.

Долбяк перемещают в вертикальном направлении на длину хода, но не более 500 мм.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора по концам угольника.

Проверка 1.10. Точность деления стола (проводят при наличии фиксирующего устройства поворота стола и по согласованию с потребителем)

Черт.10

Таблица 9

Диаметр стола, мм | Допуск, с |

До 500 | 100 |

Св. 500 до 800 | 80 |

Св. 800 " 1250 | 65 |

" 1250 " 2000 | 50 |

Метод проверки

На рабочей поверхности стола 1 укрепляют контрольный градуированный диск 2.

Микроскоп 3 укрепляют на долбяке 4 так, чтобы в него можно было наблюдать шкалу контрольного диска.

Фиксируют начальное положение стола при установке диска на нуль. Стол последовательно поворачивают на углы, для которых предусмотрено фиксирующее устройство. После каждого поворота делают отсчет делений диска.

Отклонение определяют разностью между показаниями градуированного контрольного диска и углом поворота стола.

(Измененная редакция, Изм. N 1).

2. ПРОВЕРКА ТОЧНОСТИ ОБРАЗЦА-ИЗДЕЛИЯ

Для проверки станка в работе берут образец из чугунной отливки или стали высотой не менее 0,6 наибольшей длины перемещения долбяка и с размерами обрабатываемой части образца не менее указанного в табл.10.

Таблица 10

Станки с длиной перемещения долбяка, мм | Размеры обрабатываемой части образца, мм, |

До 200 | 50х50 |

Св. 200 до 500 | 150х150 |

Св. 500 " 800 | 300х300 |

" 800 | 500х500 |

Перед установкой образца на станке предварительно производят чистовую обработку его основания и получистовую боковых поверхностей (предварительная обработка может быть произведена на этом же станке).

Окончательную обработку образца производят последовательно с одного установа. Все обработанные поверхности должны отвечать требованиям, указанным в проверках 2.1, 2.2, 2.3.

Проверка 2.1. Плоскостность обработанных поверхностей образца

Таблица 11

Длина перемещения долбяка, мм | Допуск, мкм |

До 200 | 16 |

Св. 200 до 500 | 25 |

Св. 500 " 800 | 30 |

" 800 | 50 |

Метод проверки

После чистового долбления производят проверку аналогично методу, указанному в проверке 1.1.2.

Проверка 2.2. Перпендикулярность боковой поверхности образца основанию

Таблица 12

Длина перемещения долбяка, мм | Допуск, мкм |

До 200 | 16 |

Св. 200 до 500 | 25 |

Св. 500 " 800 | 30 |

" 800 | 50 |

Метод проверки

Обработанные поверхности образца проверяют одним из двух методов:

1) при помощи угольника, щупа, плоскопараллельных концевых мер длины. Щупом или плоскопараллельными концевыми мерами длины проверяют просвет между рабочей поверхностью линейки и поверхностью образца;

2) при помощи угольника и измерительного прибора.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Проверка 2.3. Перпендикулярность боковых поверхностей образца между собой

Таблица 13

Длина перемещения долбяка, мм | Допуск, мкм |

До 200 | 16 |

Св. 200 до 500 | 25 |

Св. 500 " 800 | 30 |

" 800 | 50 |

Метод проверки

Обработанные поверхности образца проверяют одним из двух методов:

1) при помощи угольника, щупа, плоскопараллельных концевых мер длины. Щупом или плоскопараллельными концевыми мерами длины проверяют просвет между рабочей поверхностью линейки и поверхностью образца;

2) при помощи угольника и измерительного прибора. Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

3. ПРОВЕРКА ЖЕСТКОСТИ СТАНКА

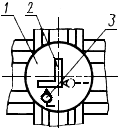

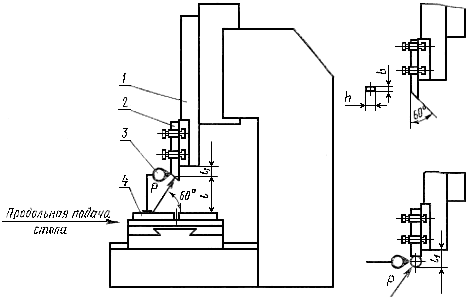

3.1. Перемещение под нагрузкой оправки, закрепленной вместо резца на долбяке, относительно стола

Положение узлов, деталей станка, точка приложения и направление действия силы должны соответствовать указанным на черт.11 и в табл.14.

Черт.11

Таблица 14

мм

Наибольший номинальный ход | 100 | 200 | 320 | 500 | 710 | 1000 | 1400 |

Расстояние | 65 | 100 | 160 | 250 | 320 | 400 | 500 |

Расстояние | 25 | 40 | 56 | 70 | 90 | 110 | 140 |

Сечение оправки | 20x12 | 32x20 | 40x25 | 50х32 | 63x40 | 80x63 | 100x80 |

Величины нагружающих сил и нормы жесткости должны соответствовать указанным в табл.15.

Таблица 15

Наибольший номинальный ход долбяка, мм | 100 | 200 | 320 | 500 | 710 | 1000 | 1400 |

Нагружающая сила | 3480 | 6560 | 10400 | 14700 | 20770 | 29400 | 41650 (4250) |

Наибольшее допускаемое перемещение, мм | 0,22 | 0,28 | 0,36 | 0,45 | 0,56 | 0,71 | 0,90 |

Примечание. Для станков с механическим приводом облегченной конструкции с наибольшим номинальным ходом долбяка 320 мм испытательную нагрузку уменьшают до 670 кг и допускаемое перемещение до 0,22 мм.

МЕТОД ПРОВЕРКИ

На долбяке 1 вместо резца закрепляют в вертикальном положении оправку 2 прямоугольного сечения со скосом на конце или с шаровым концом. Установку долбяка в заданное положение производят при среднем положении механизма для регулировки вылета долбяка.

Стол 4 станка устанавливают так, чтобы его центр находился на одной вертикали с точкой приложения силы к оправке. На рабочей поверхности стола жестко закрепляют устройство для создания нагружающей силы

, для измерения которой используют рабочий динамометр.

В качестве устройств для нагружения могут быть использованы специальные домкраты, при применении которых должно быть предотвращено перемещением долбяка вверх со своим направляющим под действием приложенной силы.

Перед каждым испытанием долбяк и все подвижные части стола перемещают с последующей установкой их в заданное положение. При этом долбяк подводят в положение проверки движением его сверху вниз, а стол - перемещение по направлению к верхней станине станка.

Между столом и оправкой создают под углом 60° к направлению продольной подачи плавно возрастающую до заданного предела силу и одновременно с помощью измерительного прибора 3 в плоскости действия силы измеряют перемещение оправки относительно стола в направлении продольной подачи.

Измерительный прибор укрепляют на устройстве для нагружения или непосредственно на столе так, чтобы измерительный наконечник касался оправки около точки приложения силы.

За величину относительного перемещения принимают среднюю арифметическую результатов двух испытаний.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1982