ГОСТ 627-93

Группа Г81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗАТОЧНЫЕ ДЛЯ РЕЗЦОВ

Основные размеры. Нормы точности

Tool grinding machines.

Basic dimensions. Standards of accuracy

МКС 25.080.99

ОКП 38 1362

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

3 ВВЕДЕН ВЗАМЕН ГОСТ 627-76, ГОСТ 971-78

4 ПЕРЕИЗДАНИЕ. Сентябрь 2002 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.1 | |

1.1 | |

1.1, 2.7, 2.8 | |

1.2 | |

1.2 | |

3.4 | |

3.1 | |

1.1 | |

2.2; 2.5-2.12 |

Настоящий стандарт распространяется на заточные станки с горизонтальным шпинделем классов точности Н, П и В, предназначенные для заточки и доводки резцов алмазными и абразивными шлифовальными кругами по поверхностям, образующим задние и передние углы и углы в плане.

Требования настоящего стандарта являются обязательными, за исключением 2.4.

1 Основные размеры

1.1 Основные размеры заточных станков для резцов должны соответствовать указанным в таблице 1.

Таблица 1

В миллиметрах

Наибольшая высота устанавливаемого резца | 12 | 25 | 50 | 100 | ||

Наибольший диаметр устанавливаемого круга по ГОСТ 16172, не менее | 125 | 150 | 200 | 250 | ||

Конец шлифовального шпинделя по ГОСТ 2323, диаметр, не менее | 25 | 32 | 40 | 50 | ||

Рабочая поверхность стола | ширина | 180 | 160 | 220 | 280 | 360 |

длина | 280 | 320 | 400 | 560 | ||

Т-образные пазы по ГОСТ 1574 | ширина | 12 | 14 | 18 | ||

расстояние между пазами | 80 | |||||

Расстояние от основания до оси шпинделя, не более | 1200 | |||||

1.2. В станках с наибольшей высотой устанавливаемого резца 100 мм, работающих шлифовальными кругами по ГОСТ 2424 и шлифовальными сегментами по ГОСТ 2464, наружный диаметр шлифовальных кругов или сегментов должен быть не менее 300 мм.

2 Точность станка

2.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.3 Станки классов точности Н и В должны изготовляться с допусками, соответственно равными 1,6 и 0,6 от допусков, указанных в настоящем стандарте для станков класса точности П соответствующих размеров.

2.4 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

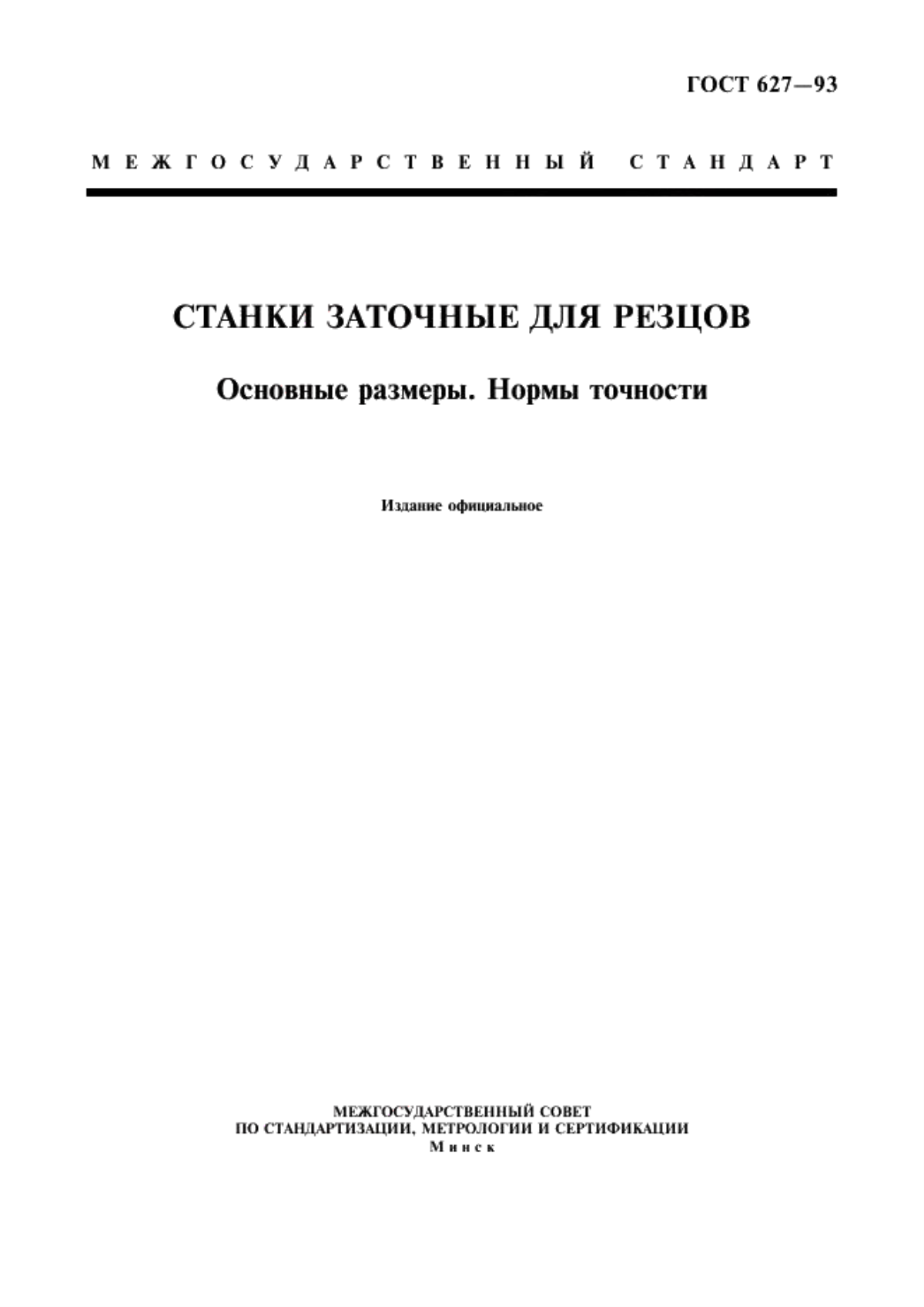

2.5 Плоскостность рабочей поверхности стола станка

Рисунок 1

Таблица 2

Длина измерения, мм | Допуск, мкм |

До 250 | 12 |

Св. 250 " 400 | 16 |

" 400 | 20 |

Выпуклость не допускается |

Измерение - по ГОСТ 22267, разд.4 метод 3 (рисунок 1).

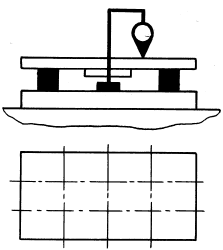

2.6 Параллельность рабочей поверхности стола станка продольному перемещению шлифовальной головки

Рисунок 2

Допуск, мкм, при длине перемещения до 125 мм - 16, свыше 125 мм - 20.

Измерение - по ГОСТ 22267, разд.6, метод 1а (рисунок 2).

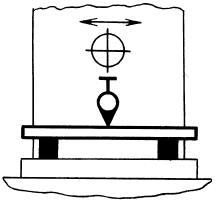

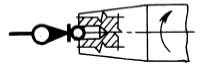

2.7 Радиальное биение базирующей поверхности под круг шлифовального шпинделя

Рисунок 3

Допуск, мкм, для конца шлифовального шпинделя (по ГОСТ 2323) диаметром: до 50 мм - 4, свыше 50 мм - 5.

Измерение - по ГОСТ 22267, разд.15, метод 1 (рисунок 3).

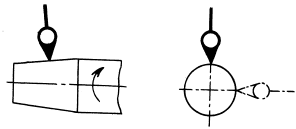

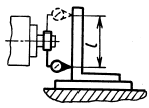

2.8 Осевое биение шлифовального шпинделя

Рисунок 4

Допуск, мкм, для конца шлифовального шпинделя (по ГОСТ 2323) диаметром: до 50 мм - 4, свыше 50 мм - 5.

Измерение - по ГОСТ 22267, разд.17, метод 1 (рисунок 4).

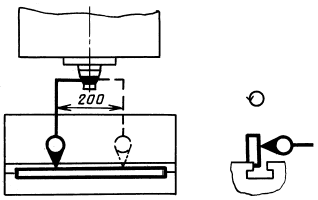

2.9 Параллельность оси шлифовального шпинделя рабочей поверхности стола станка

Рисунок 5

Рисунок 6

Допуск - 40 мкм, на длине 100 мм.

Измерение - по ГОСТ 22267, разд.7, метод 4 (рисунок 5) или следующим методом (рисунок 6).

На конце шпинделя укрепляют поверочный диск диаметром 200 мм с измерительной торцевой поверхностью. На рабочей поверхности стола при установке шкалы поворота 0° ставят поверочный угольник так, чтобы измерительная поверхность угольника касалась диска, основание угольника плотно прилегало к рабочей поверхности стола. Зазор между угольником и диском измеряется щупом.

Измерения производят не менее чем в двух крайних положениях угольника, после чего шпиндель с диском поворачивают на 180° и измерения повторяют.

Отклонение равно наибольшей алгебраической разности измерений.

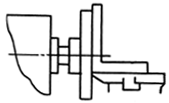

2.10 Перпендикулярность оси шлифовального шпинделя к боковым сторонам паза стола

Рисунок 7

Допуск - 0,1 мм, на диаметре 200 мм.

Измерение - по ГОСТ 22267, разд.10, метод 5 (рисунок 6).

2.11 Перпендикулярность оси шлифовального шпинделя к продольному перемещению шлифовальной головки

Таблица 3

Длина перемещения, мм | Допуск, мкм |

До 40 | 5 |

Св. 40 " 63 | 6 |

" 63 " 125 | 8 |

" 125 | 10 |

Рисунок 8

Измерение - по ГОСТ 22267, разд.9, метод 3а (рисунок 7).

2.12 Прямолинейность продольного перемещения шлифовальной головки в горизонтальной плоскости

Таблица 4

Длина перемещения, мм | Допуск, мкм |

До 40 | 3 |

Cв. 40 " 63 | 4 |

" 63 " 125 | 5 |

" 125 | 6 |

Рисунок 9

Измерение - по ГОСТ 22267, разд.3, метод 1а (рисунок 8).

2.13 Точность перемещения шлифовального шпинделя в направлении поперечной подачи

Допуск - 5 мкм.

На неподвижной части станка укрепляют измерительный прибор так, чтобы его измерительный наконечник касался шлифовальной головки вблизи торца шпинделя в плоскости перемещения.

Шлифовальную головку после выборки зазора в ее приводе подачи перемещают в одном направлении вручную на одно деление лимба не менее 10 раз.

Проверку проводят не менее чем в трех положениях шлифовальной головки.

Отклонение равно разности между фактическим и заданным перемещениями.

3 Точность образца изделия

3.1. Для проверки точности на станке производится заточка резцов по ГОСТ 5688.

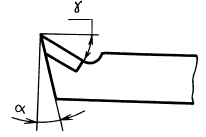

3.2 Соответствие переднего () и заднего (

) углов режущей части резцов показаниям шкал стола (приспособлений)

Рисунок 10

Допуск для переднего и заднего углов - 0,5°.

Резец закрепляют на столе (в приспособлении) и производят заточку. Измерение проводят угломером.

Отклонение равно разности между фактическим и заданным углами резца.

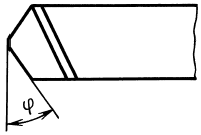

3.3 Соответствие угла в плане режущей части резцов показаниям шкал стола (приспособлений)

Рисунок 11

Допуск - 1°.

Резец закрепляют на столе (в приспособлении) и производят заточку. Измерение проводят угломером.

Отклонение равно разности между фактическим и заданным углами резца.

3.4 Шероховатость рабочей поверхности резца с твердосплавной пластиной, обработанной алмазным кругом

Параметры шероховатости обработанных поверхностей по ГОСТ 2789:

подвергаемых доводке 0,4 мкм;

не подвергаемых доводке 0,8 мкм.

Проверку проводят при помощи универсальных средств контроля шероховатости поверхности.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2002