ГОСТ 27446-87

(CT СЭВ 5688-86)

Группа А39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУДЫ ЖЕЛЕЗНЫЕ, АГЛОМЕРАТЫ И ОКАТЫШИ

Метод определения прочности после статического восстановления

при низких температурах

Iron ores, agglomerates and pellets. Method for determination

of strength after low-temperature static reduction

ОКСТУ 0709

Срок действия с 01.01.89

до 01.01.94*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5-6, 1993 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

В.П.Маковей, Н.Н.Петрик (руководитель темы); Т.Е.Павленок, Е.И.Патрубец

2. Постановлением Государственного комитета СССР по стандартам от 22.10.87 N 3983 стандарт Совета Экономической Взаимопомощи СТ СЭВ 5688-86 "Руды железные, агломераты и окатыши. Метод определения прочности после статического восстановления при низких температурах"

Введен в действие непосредственно в качестве государственного стандарта

3. ВВЕДЕН ВПЕРВЫЕ

4. Срок первой проверки - 1994 г.

Периодичность проверки - 5 лет.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Раздел, в котором приведена ссылка | Обозначение стандарта СЭВ | Обозначение государственного стандарта |

2 | СТ СЭВ 4039-83 | |

5 | СТ СЭВ 958-78 |

Настоящий стандарт распространяется на железные руды, агломераты и окатыши (далее руды) и устанавливает метод определения прочности руд после восстановления применительно к условиям верхней части доменной печи.

1. СУЩНОСТЬ МЕТОДА

Метод основан на восстановлении пробы руды газообразным восстановителем в неподвижном слое при заданном температурном режиме, механической обработке восстановленной пробы во вращающемся барабане и последующем рассеве испытуемого материала на классы крупности, характеризующие его прочностные свойства.

2. МЕТОДЫ ОТБОРА И ПОДГОТОВКИ ПРОБ

Пробы отбирают и подготавливают по ГОСТ 26136-84.

3. АППАРАТУРА И РЕАКТИВЫ

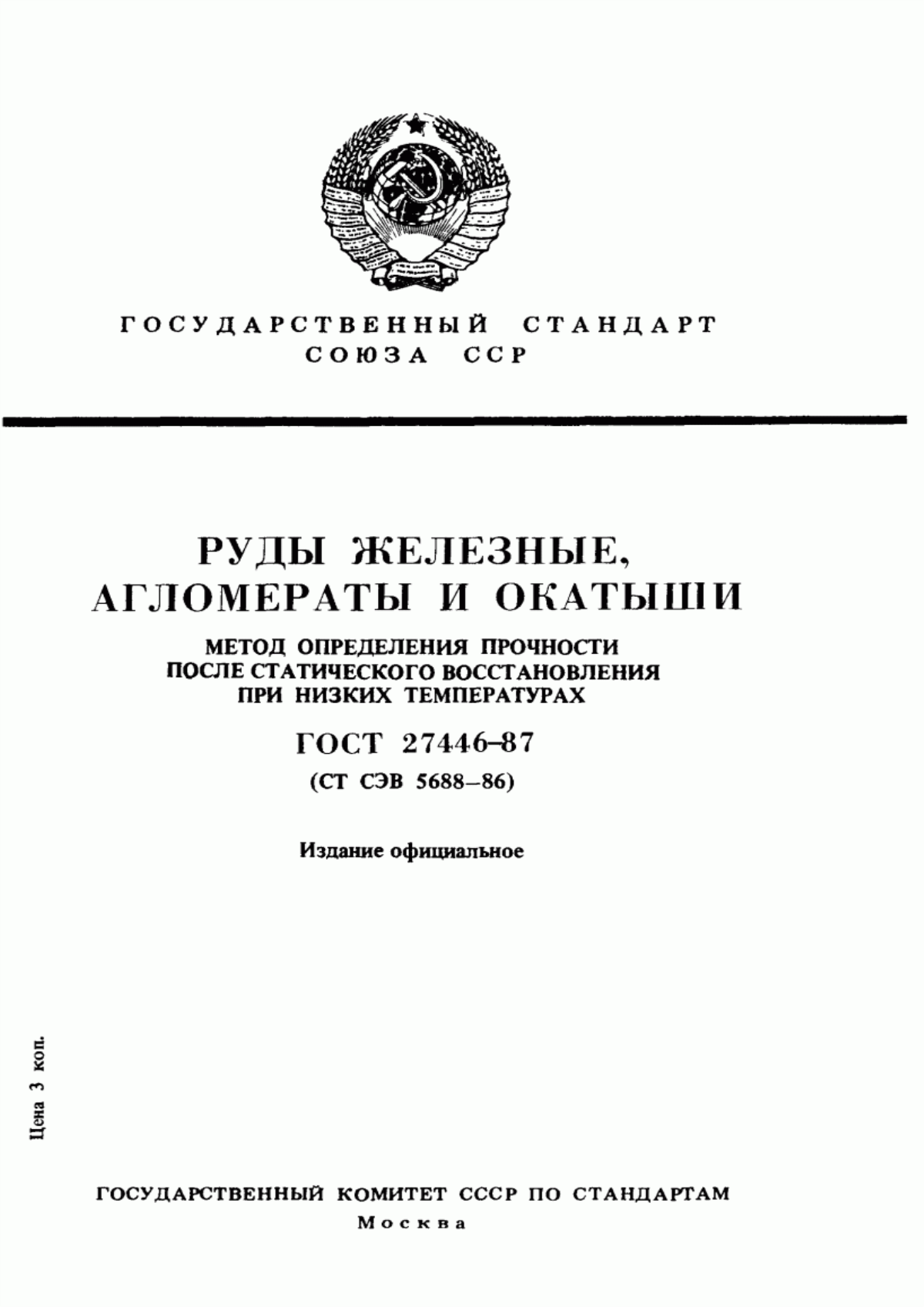

3.1. Установка для нагрева и восстановления испытуемой пробы (черт.1) состоящая из:

1 - печь; 2 - реторта; 3 - нагревательный элемент; 4 - корзина; 5 - проба; 6 - подставка;

7 - термостойкий шнур; 8 - подвод газа; 9 - термопара; 10 - отвод газа.

Черт.1

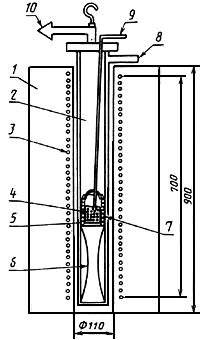

1) реторты из жаростойкой стали (черт.2);

Черт.2

2) электропечи сопротивления, обеспечивающей нагрев пробы и восстановительного газа до температуры 500 °С;

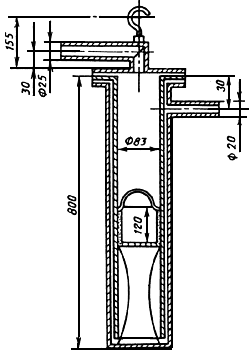

3) корзины из жаростойкой стали с перфорированным дном с 241 отверстием общей площадью 11,8 см (черт.3).

Черт.3

Пространство между корзиной и внутренней стенкой реторты уплотняют термостойким шнуром с целью обеспечения прохождения всего объема газа через слой пробы.

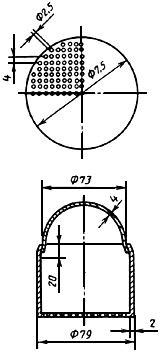

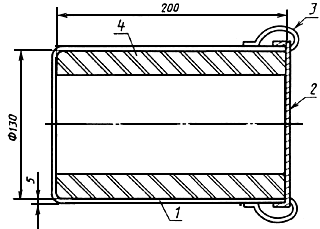

3.2. Барабан стальной внутренним диаметром 130 мм, длиной 200 мм и толщиной стенок 5 мм (черт.4). Барабан снабжен двумя полками длиной 200 мм, шириной 20 мм и толщиной 2 мм, расположенными диаметрально на внутренней поверхности барабана и тщательно уплотненной съемной крышкой.

1 - корпус барабана; 2 - крышка; 3 - зажим; 4 - полка

Черт.4

3.3. Система подготовки и регулирования подачи газа.

3.4. Сито с квадратными ячейками размером 0,50; 3,15 (5,00) и 6,30 (10,00) мм.

3.5. Весы технические с погрешностью взвешивания не более 0,1 г.

3.6. Шкаф сушильный с терморегулятором.

3.7. Оксид углерода.

3.8. Диоксид углерода.

3.9. Азот.

3.10. Инертный газ.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

Из высушенной до постоянной массы при температуре (105±5) °С пробы для испытания отбирают навеску массой (500±1) г, помещают в корзину и выравнивают поверхность.

Корзину с пробой устанавливают в реторту на подставку. После уплотнения пространства между корзиной и стенкой реторты реторту закрывают, помещают в печь и подвешивают так, чтобы исключить соприкосновение реторты со стенками печи или нагревательными элементами.

Испытание проводят в вытяжном шкафу или хорошо проветриваемом помещении.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Испытание проводят при следующих условиях.

5.1.1. Состав восстановительного газа должен быть следующим: (20±0,5)% СО, (20±0,5)% СО (60±0,5)% N

. Допускается наличие примесей в восстановительном газе не более 0,2% Н

; 0,1% О

, 0,2% H

О.

5.1.2. Объемная скорость подачи восстановительного и нейтрального газов должна составлять (20±1) дм· мин

при температуре 0 °С, давлении 101,325 кПа.

5.2. Пробу нагревают до температуры (500±10) °С в потоке нейтрального газа, делают выдержку в течение 15 мин для выравнивания температуры всей массы навески и инертный газ заменяют восстановительным.

Восстановление проводят в течение 60 мин, поддерживая с помощью терморегулятора заданную температуру в течение всего времени испытания. После этого пробу охлаждают в реторте до температуры ниже 100 °С в потоке нейтрального газа.

5.3. Охлажденную пробу вынимают из реторты, взвешивают и помещают в барабан. Барабан плотно закрывают крышкой и производят 300 вращений при скорости 30 мин.

5.4. Пробу полностью выгружают из барабана, взвешивают и вручную рассеивают, как указано в СТ СЭВ 958-78, на ситах с квадратными ячейками с размерами сторон 6,30 (10,00); 3,15 (5,00) и 0,50 мм. Потери пробы при обработке в барабане и рассеивании относят к фракции - 0,5 мм.

Допускается рассев пробы механическим способом при условии, что расхождение сравнительных результатов ручного или механического способов рассева не более 2% (абс).

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

6.1. Показатель прочности в процессе восстановления () , выраженный в процентах от массы, вычисляют по формулам:

![]() , (1)

, (1)

где - масса пробы после восстановления, г;

- масса пробы класса крупности +6,3 (10,0) мм, г;

![]() , (2)

, (2)

где - масса пробы класса крупности +3,15 (5,00) до 6,3 (10,0) мм, г;

![]() , (3)

, (3)

где - масса пробы класса крупности +0,5 до 3,15 (5) мм, г.

6.2. Среднее арифметическое значение результатов параллельных определений ( и

) вычисляют в зависимости от значений разности величин

и

и ее соответствия значениям, указанным в графах

,

и

таблицы и приведенным ниже вариантам.

Средняя величина показателя прочности |

| ||

100 | - | - | - |

95 | 1,5 | 1,8 | 2,0 |

90 | 3,0 | 3,6 | 3,9 |

85 | 4,5 | 5,4 | 5,9 |

80 | 6,0 | 7,2 | 7,8 |

75 | 7,5 | 9,0 | 9,8 |

50 | 7,5 | 9,0 | 9,8 |

25 | 7,5 | 9,0 | 9,8 |

20 | 6,0 | 7,25 | 7,8 |

15 | 4,5 | 5,4 | 5,9 |

10 | 3,0 | 3,6 | 3,9 |

5 | 1,5 | 1,8 | 2,0 |

0 | - | - | - |

Если диапазон | - | принимают среднее арифметическое результатов двух определений; |

Если диапазон | - | выполняют третье определение; |

если | - | принимают среднее арифметическое результатов трех определений; |

если | - | выполняют четвертое определение; |

если | - | принимают среднее арифметическое результатов четырех определений; |

если | - | исключают |

Если диапазон | - | выполняют два дополнительных определения; |

если | - | принимают среднее арифметическое результатов четырех определений; |

если | исключают | |

Если диапазон | - | выполняют два дополнительных определения. Исключают |

6.3. Среднюю величину показателя округляют до первого десятичного знака.

Текст документа сверен по:

М.: Издательство стандартов, 1987