ГОСТ 15054-80

Группа А39

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУДЫ ЖЕЛЕЗНЫЕ, КОНЦЕНТРАТЫ, АГЛОМЕРАТЫ И ОКАТЫШИ

Методы отбора и подготовки проб

для химического анализа и определения содержания влаги

Iron ores, concentrates, agglomerates and pellets.

Methods of sampling and sample preparation for chemical analysis

and determination of moisture content

ОКСТУ 0709

Дата введения 1980-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Л.Г.Повитчанова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.06.80 N 2767

3. Стандарт полностью соответствует СТ СЭВ 1196-78

4. ВЗАМЕН ГОСТ 15054-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

1.1 | |

5.3.1 | |

3.3.1 | |

3.1.1 |

______________

* Отменен. На территории РФ действуют ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000. - Примечание "КОДЕКС".

6. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

7. ПЕРЕИЗДАНИЕ (сентябрь 1999 г.) с Изменениями N 1, 2, утвержденными в сентябре 1984 г., ноябре 1989 г. (ИУС 1-85, 2-90)

Настоящий стандарт распространяется на железные руды, концентраты, агломераты и окатыши (далее по тексту - руда) и устанавливает механизированный и ручной методы отбора и подготовки проб для определения химического состава и содержания влаги.

Стандарт соответствует СТ СЭВ 1196-78.

Методы, приведенные в настоящем стандарте, не распространяются на продукты обогащения в виде суспензий (пульпы).

(Измененная редакция, Изм. N 1, 2).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины и определения, используемые в настоящем стандарте, - по ГОСТ 15895.

1.2. Отбор проб производят, как правило, в процессе погрузочно-разгрузочных работ.

1.3. Отбор проб производят механизированным способом. Допускается отбор проб производить вручную в тех случаях, где невозможно организовать механизированный отбор (штабеля и др.).

1.4. Отбор проб производят от всей партии равномерно по массе или по времени. Если масса партии большая и погрузка или разгрузка руды производится в течение длительного времени (более 8 ч), то партию следует разделить на части, от каждой из которых отбирают пробу для определения содержания влаги.

Количество частей партии в зависимости от ее массы указано в табл.1.

Таблица 1

Масса партии, т | Количество частей партии |

До 5000 | 1 |

Св. 5000 " 15000 | 2 |

" 15000 " 30000 | 3 |

" 30000 " 45000 | 5 |

1.5. Если в отдельных транспортных единицах находится руда разных видов (нескольких партий), то пробы отбирают от каждого вида отдельно.

2. АППАРАТУРА

2.1. Для механизированного отбора применяют секторные, ковшовые, лотковые и другие пробоотборники и отсекающие рамы.

2.2. Механизмы для отбора проб должны удовлетворять следующим требованиям:

пробоотбирающее устройство должно полностью, с постоянной скоростью и в равные промежутки времени пересекать весь поток руды.

Примечание. Допускается частичное пересечение потока при отборе проб от концентратов крупностью до 1 мм по п.4.1.1;

емкость пробоотбирающего устройства должна быть достаточна для отбора всей массы точечной пробы за одну отсечку при неполном ее заполнении (оптимально на 3/4 объема);

ширина щели между отсекающими краями пробоотбирающего устройства должна быть не менее трех диаметров максимального куска руды.

2.3. Для ручного отбора проб применяют:

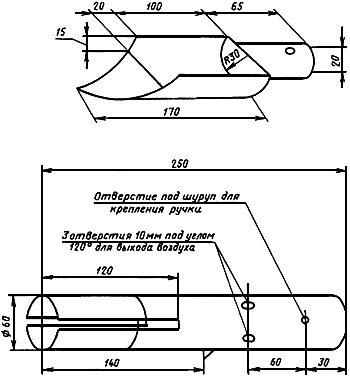

совок (см. чертеж приложения 1);

молоток массой от 0,4 до 0,9 кг;

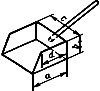

щуп (см. чертеж приложения 2);

раму пробоотсекающую.

2.4. При подготовке объединенных проб применяют:

дробилки, мельницы и истиратели, соответствующие размерам частиц и твердости руды;

набор сит с размером отверстия сеток, отвечающих крупности дробления и измельчения;

делители механические и ручные (желобчатые, радиально-щелевые и т.п.);

шкаф сушильный с электрообогревом и терморегулятором, обеспечивающим температуру сушки (105±5) °С и (150±5) °С;

весы;

лопаты, совки.

3. ПОДГОТОВКА К ОТБОРУ ПРОБ

3.1. Размер максимального куска

3.1.1. Размер максимального куска определяют визуально. При разногласиях по визуальной оценке крупности куска выполняют ситовый анализ по ГОСТ 27562.

(Измененная редакция, Изм. N 2).

3.1.2. За размер максимального куска принимают размер отверстия сита, на котором после окончания рассева остается не более 5% материала.

(Измененная редакция, Изм. N 1).

3.2. Масса точечной пробы

3.2.1. Минимальную массу точечной пробы, отбираемую от потока руды механизированным способом (), в килограммах вычисляют по формуле

![]() , (1)

, (1)

где - производительность потока руды, т/ч;

- ширина щели пробоотсекающего устройства, м;

- скорость движения пробоотсекающего устройства, м/с.

3.2.2. Минимальную массу точечной пробы, отбираемую с поверхности транспортера (), в килограммах вычисляют по формуле

![]() , (2)

, (2)

где - высота слоя руды в средней части ленты, м;

- ширина слоя руды, м;

- размер максимального куска, м;

- насыпная плотность руды, кг/м

.

3.2.3. Минимальная масса точечной пробы при отборе вручную в зависимости от крупности руды и метода отбора проб должна быть не менее указанной в табл.2.

Таблица 2

Размер максимального куска, мм | Минимальная масса точечной пробы, кг | Метод отбора проб |

1 | 0,1 | Совком или щупом |

10 | 0,3 | То же |

20 | 0,8 | Совком |

50 | 1,0 | То же |

Св. 50 | 1,0 | Совком и молотком |

50-100 | 4,0 | То же |

Св. 100 | 8,0 | То же |

Примечание. Минимальная масса точечной пробы для любой промежуточной крупности руды может быть определена интерполяцией. | ||

3.2.2, 3.2.3. (Измененная редакция, Изм. N 1).

3.2.4. Коэффициент вариации точечных проб по массе должен быть не более 20%.

Коэффициент вариации () в процентах определяют по формуле

![]() , (3)

, (3)

где - среднее квадратическое отклонение массы точечной пробы, кг;

- среднее значение массы точечной пробы, кг.

3.3. Вариация качества руды

3.3.1. Величину вариации качества руды по содержанию основного компонента выражают средним квадратическим отклонением () содержания этого компонента в точечных пробах и определяют экспериментально для каждого вида железной руды по ГОСТ 25470.

(Измененная редакция, Изм. N 2).

3.3.2. Вариация качества руды указана в табл.3.

Таблица 3

Вариация качества | Среднее квадратическое отклонение содержания железа |

Малая | До 1,5 |

Средняя | Св. 1,5 до 2,0 |

Большая | " 2,0 |

Примечания:

1. Среднее квадратическое отклонение содержания влаги принимают по табл.3.

2. Вариацию качества руды по другим компонентам принимают равной вариации качества по железу или определяют экспериментально.

3.4. Погрешность отбора проб

3.4.1. Заданная погрешность отбора проб, указанная в табл.4, означает, что в среднем в 95% случаев содержание железа в объединенной пробе не будет отличаться от его содержания в партии более чем на процентов.

(Измененная редакция, Изм. N 1).

3.5. Число точечных проб

3.5.1. Минимальное число точечных проб () в зависимости от заданной погрешности отбора проб вычисляют по формуле

, (4)

, (4)

где - коэффициент, равный 2 при 95%-ной вероятности;

- среднее квадратическое отклонение содержания железа в руде, %;

- погрешность отбора проб, %.

3.5.2. Число точечных проб может быть принято по табл.4, которая рассчитана для =1,25 (малая вариация),

=1,75 (средняя вариация) и

=2,5 (большая вариация).

Таблица 4

Масса партии, т | Погрешность отбора проб ± | Число точечных проб при вариации качества | ||

малой | средней | большой | ||

До 500 | 0,90 | 8 | 15 | 31 |

Св. 500" 1000 | 0,78 | 10 | 20 | 41 |

" 1000 " 2000 | 0,70 | 13 | 25 | 51 |

" 2000 " 5000 | 0,59 | 18 | 35 | 72 |

" 5000 " 15000 | 0,49 | 26 | 51 | 104 |

" 15000 " 30000 | 0,45 | 31 | 60 | 123 |

" 30000 " 45000 | 0,42 | 35 | 70 | 142 |

" 45000 " 70000 | 0,40 | 39 | 77 | 156 |

" 70000 " 100000 | 0,37 | 46 | 89 | 182 |

4. МЕТОДЫ ОТБОРА ПРОБ

4.1. Механизированный метод

4.1.1. При погрузке и разгрузке вагонов, судов, бункеров для хранения руды, при образовании штабелей с помощью транспортных устройств непрерывного действия отбор проб производят на перепаде потока руды механическим пробоотборником. При опробовании концентратов крупностью до 1 мм точечные пробы отбирают точечным методом в произвольно выбранных местах.

Отбор проб производят через равные промежутки времени () или после прохождения определенной массы руды (

).

Период между отбором точечных проб () в минутах или (

) в тоннах вычисляют соответственно по формулам:

![]() ; (5)

; (5)

![]() , (6)

, (6)

где - масса опробуемой партии, т;

- производительность потока руды, т/ч;

- число точечных проб.

4.1.2. Отбор проб с ленты транспортера может производиться механизированным и ручным методами. Пробоотсекающую раму плотно устанавливают на полную ширину ленты. Всю руду между плоскостями включают в пробу. Куски, затрудняющие введение рамы, не включают в пробу, если они находятся с левой стороны, и включают в пробу, если они находятся с правой стороны.

Остановку транспортера производят с интервалами по п.4.1.1.

(Измененная редакция, Изм. N 1).

4.1.3. При отборе проб грейферным краном (ковшом) масса руды в грейфере (ковше) составляет массу точечной пробы. Число точечных проб определяют по п.3.5.1.

4.2. Ручной метод

4.2.1. Ручной метод применяют при отборе проб с поверхности руды из железнодорожных вагонов и штабелей.

Примечание. К штабелям следует относить руду на складах, в вагонах при поступлении их на место назначения, речных и морских судах.

4.2.2. Отбор проб производят:

совком с вновь образованной поверхности перегружаемой руды без выкапывания лунок. Отбор проб от руд крупностью менее 20 мм допускается производить щупом, погружая его на всю глубину пробоотборной части;

совком и молотком при наличии в руде кусков размером 50 мм и более (см. приложение 4).

4.2.3. При отборе проб из железнодорожных вагонов число точечных проб, отбираемых из одного вагона (), вычисляют по формуле

![]() , (7)

, (7)

где - общее число точечных проб;

- количество вагонов в партии.

Если полученное число окажется дробным, его округляют до целого в сторону большего целого числа. При различной грузоподъемности вагонов число точечных проб следует распределять пропорционально их грузоподъемности.

Точки отбора проб располагают в определенном порядке, на расстоянии не менее 0,5-0,7 м от борта вагона.

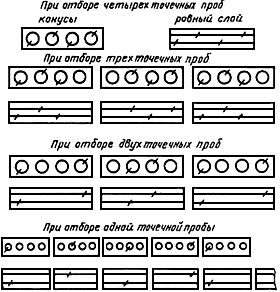

Примерное расположение точек отбора проб изображено на черт.1.

Расположение точек отбора точечных проб в вагонах

Черт.1

При расположении руды в вагонах в виде конусов отбор проб производят с поверхности выступающей части конуса. Точки отбора при этом по возможности располагают по образующей конуса, сдвинутой примерно на 40° по отношению к длинной оси вагона на высоте, не превышающей 2/3 высоты конуса.

4.2.4. Отбор проб руды из штабелей производят при невозможности опробования в процессе перегрузки. При крупности до 50 мм в точках отбора проб делают лунки глубиной от 0,2 до 0,5 м и по стенкам лунок снизу вверх по прямой линии отбирают точечную пробу. Руда не должна выбираться со дна лунки и пересыпаться через край совка. При крупности руды более 50 мм отбор проб производится по пункту 4.2.2.

При высоте слоя менее 1,5 м всю поверхность подлежащего опробованию штабеля или части его разбивают на квадраты, число которых должно быть равным числу точечных проб. При высоте слоя более 1,5 м пробу отбирают из мест взятия или высыпания руды грейфером, а также с поверхности при послойном вскрытии.

4.2.5. При опробовании руды во время перегрузок циклично действующими механизмами (грейферами, ковшами, скипами и др.) точечные пробы должны отбираться вручную из мест взятия или высыпания руды без выкапывания лунок, с периодами () через установленное число рабочих циклов погрузочного механизма, который вычисляют по формуле

![]() , (8)

, (8)

где - масса опробуемой партии, т;

- число точечных проб;

- масса руды, перемещаемая за один цикл погрузочного механизма, т.

5. ПОДГОТОВКА ПРОБ

5.1. Составление объединенной пробы

5.1.1. Объединенную пробу составляют путем объединения всех точечных проб в процессе отбора или после индивидуальной их подготовки.

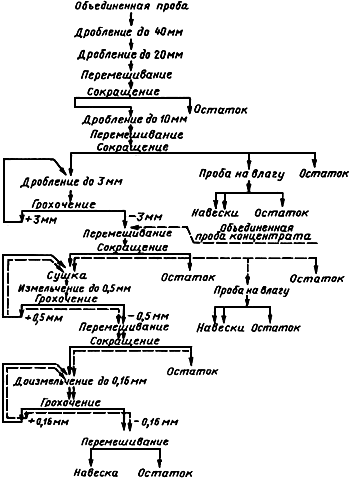

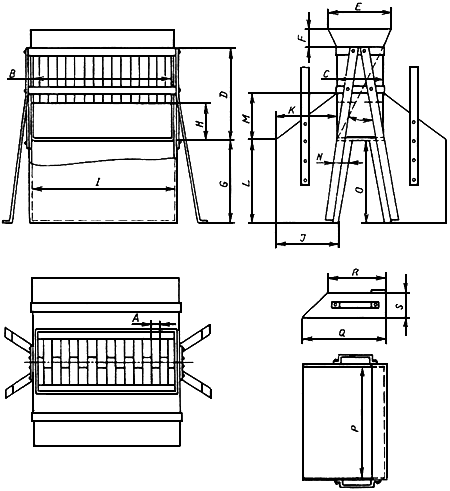

5.1.2. Объединенную пробу нумеруют в соответствии с принятой системой учета и доставляют в помещение для подготовки проб, где подвергают немедленной обработке. Схема подготовки пробы руды, которая может быть изменена и принята в соответствии с конкретными условиями и техническими возможностями поставщика и/или потребителя, изображена на черт.2.

Примерная схема подготовки проб

Черт.2

Примечание. Подготовка объединенной пробы концентрата проводится по схеме, представленной на чертеже пунктиром.

5.2. Проба для определения содержания влаги

5.2.1. Для определения содержания влаги из объединенной пробы, раздробленной до 20 или 10 мм, отбирают пробу массой не менее 4 кг или 1 кг соответственно.

5.2.2. Из пробы выделяют две навески для определения содержания влаги. Масса навески руды, агломерата и концентрата должна быть не менее 0,2 кг.

(Измененная редакция, Изм. N 1).

5.2.3. Отобранные пробы помещают в плотно закрытые сосуды, направляют в лабораторию для определения влаги или хранят не более 8 ч.

5.3. Проба для химического анализа

5.3.1. Остаток объединенной пробы после отбора от нее пробы для определения содержания влаги подготавливают для химического анализа в соответствии с принятой схемой подготовки.

Сушка пробы осуществляется в соответствии с требованиями ГОСТ 23581.0.

5.3.2. Из подготовленной пробы выделяют навеску массой не менее 50 г. Навеску снабжают этикеткой с указанием номера и даты отбора пробы, помещают в сосуд и направляют на химический анализ. Оставшуюся часть пробы снабжают данными по п.5.3.3 и хранят в течение 6 месяцев в условиях, обеспечивающих неизменность ее состава.

5.3.1, 5.3.2. (Измененная редакция, Изм. N 1).

5.3.3. Журнал регистрации проб для химического анализа должен содержать следующие данные:

наименование и назначение пробы;

вид руды;

номер пробы;

наименование предприятия-поставщика;

наименование предприятия-потребителя;

дату отбора проб;

точное обозначение партии.

6. СОКРАЩЕНИЕ ПРОБ

6.1. Минимальная масса пробы для сокращения

6.1.1. Минимально необходимую массу объединенной пробы () в килограммах после сокращения в зависимости от размера максимального куска в руде, вычисляют по формуле

![]() , (9)

, (9)

где - коэффициент, зависящий от вариации качества руды и принятый равным:

0,1 - для руды большой вариации,

0,05 - для руды средней вариации,

0,025 - для руды малой вариации;

- размер максимального куска, мм.

(Измененная редакция, Изм. N 1).

6.1.2. Если масса объединенной пробы в два или более раз превышает минимально необходимую, то пробу сокращают без предварительного дробления, но после усреднения.

6.2. Методы сокращения

6.2.1. Сокращение пробы до необходимой массы может производиться механизированным или ручным методом.

6.2.2. Пробы, отобранные механизированным методом, обрабатывают на механической установке, расположенной в непосредственной близости от места отбора проб.

6.2.3. При сокращении проб ручным способом следует применять вместе или раздельно следующие методы сокращения:

конусование и квартование;

сокращение желобчатым делителем;

квадратование.

6.2.4. Сокращение методами конусования и квартования следует применять на всех стадиях сокращения руды.

Руду распределяют на плите, затем, забирая ее равномерно по периметру совком или лопатой, ссыпают в одну точку, принятую за центр, для образования конуса.

Операцию повторяют три раза с изменением места расположения конуса.

Последнему конусу придают форму плоского диска равномерной толщины, разравнивая его радиально от центра.

Пробу разбивают на четыре равных сектора при помощи специальной крестовины. Затем руду двух противоположных секторов удаляют, а двух других соединяют вместе и сокращают до массы, вычисленной по формуле (9).

(Измененная редакция, Изм. N 1).

6.2.5. Сокращение желобчатым делителем следует применять для руды крупностью менее 25 мм.

В зависимости от размера частиц выбирают соответствующий желобчатый делитель (см. чертеж приложения 5).

Желобчатый делитель с большей шириной отверстия может быть использован, если ширина отверстия не превышает трех размеров отверстия сита, через которые проба проходит полностью.

Пробу перемешивают, помещают в сосуд, делят на две части, равномерно высыпая ее легким встряхиванием на середину желобков.

Произвольно выбирают одну из двух полученных частей пробы и сокращение повторяют до получения массы, вычисленной по формуле (9).

6.2.6. Сокращение методом квадратования следует применять для руды крупностью менее 10 мм.

Пробу распределяют на гладкой плите (не поглощающей влагу) в виде плоского прямоугольника равномерной толщины, указанной в табл.5.

Таблица 5

Размер максимального куска, мм | Толщина слоя, мм |

10 | От 30 до 40 |

5 | " 25 " 35 |

3 | " 20 " 30 |

1 | " 10 " 20 |

0,5 | " 10 " 15 |

0,16 | " 5 " 10 |

Прямоугольник делят на примерно равные части (например, на 20 частей). Из каждой части совком отбирают точечную пробу, составляя сокращенную пробу. Совок вводят до дна слоя и набирают его полным.

Совок выбирают в зависимости от размера частиц (см. приложение 6). Если окажется, что масса сокращенной пробы будет меньше установленной в п.6.1.1, следует выбрать совок большего размера.

ПРИЛОЖЕНИЕ 1

Справочное

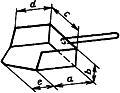

Совок для отбора точечных проб

Размер максимального куска, мм | Минимальная масса пробы, кг | Размер совка, мм | ||||

1,0 | 0,1 | 50 | 30 | 40 | 40 | 20 |

10 | 0,3 | 60 | 35 | 60 | 50 | 35 |

20 | 0,8 | 80 | 45 | 80 | 70 | 35 |

50 | 1,0 | 150 | 40 | 110 | 130 | 50 |

Св. 50 | 4,0 | 150 | 75 | 150 | 130 | 65 |

" 100 | 8,0 | 250 | 110 | 250 | 220 | 100 |

ПРИЛОЖЕНИЕ 2*

Справочное

_________________

* ПРИЛОЖЕНИЕ 3. (Исключено, Изм. N 2).

Щуп для отбора точечных проб

ПРИЛОЖЕНИЕ 4

Справочное

ОТБОР ПРОБ МОЛОТКОМ И СОВКОМ

Молотком откалывают представительные кусочки размером менее 50 мм. От явно неоднородных крупных кусков отбивают более мелкие кусочки в большем количестве, чем от однородных, при этом откалывают кусочки в местах явно выраженной неоднородности.

Общая масса отбитых кусочков должна быть пропорциональна массе крупного класса в опробуемой руде.

Количество руды, отобранной от мелочи и крупных кусков в одном месте, составляет одну точечную пробу. При отборе пробы совком руда не должна пересыпаться через края совка.

Отобранные пробы должны высыпаться в ведро или контейнер.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 5

Справочное

Делитель желобчатый

Размеры в мм

Размер отверстия сита, через которое проба проходит полностью | Номер желобчатого делителя | Число желобков | Размеры желобчатого делителя | ||||||||

А | В | С | D | Е | F | G | Н | / | |||

25 | 50 | 12 | 50±1 | 630 | 250 | 500 | 300 | 50 | 340 | 200 | 640 |

15 | 30 | 12 | 30±1 | 380 | 170 | 340 | 200 | 30 | 340 | 140 | 390 |

10 | 20 | 16 | 20±1 | 346 | 105 | 210 | 135 | 30 | 210 | 85 | 360 |

5 | 10 | 16 | 10±0,5 | 171 | 55 | 110 | 75 | 20 | 110 | 45 | 184 |

3 и менее | 6 | 16 | 6±0,5 | 112 | 40 | 80 | 60 | 20 | 80 | 30 | 120 |

Продолжение

Размеры в мм

Размер отверстия сита, через которое проба проходит полностью | Номер желобчатого делителя | Число желобков | Размеры желобчатого делителя | |||||||||

J | К | L | М | N | O | Р | Q | R | S | |||

25 | 50 | 12 | 220 | 220 | 340 | 250 | 75 | 340 | 630 | 400 | 265 | 200 |

15 | 30 | 12 | 220 | 220 | 340 | 170 | 55 | 340 | 380 | 300 | 200 | 150 |

10 | 20 | 16 | 140 | 140 | 210 | 105 | 35 | 210 | 346 | 200 | 135 | 105 |

5 | 10 | 16 | 65 | 65 | 110 | 55 | 20 | 110 | 171 | 120 | 70 | 50 |

3 и менее | 6 | 16 | 55 | 55 | 80 | 40 | 15 | 80 | 112 | 80 | 45 | 35 |

Примечания:

1. A - установленный размер ширины отверстия желобка. Остальные размеры делителя - приблизительные.

2. Число желобков должно быть четным и не менее числа, указанного в таблице.

3. Приемники руды должны быть подогнаны к отверстию делителя для избежания распыления частиц.

4. Внутренняя поверхность делителя должна быть гладкой и без следов коррозии.

ПРИЛОЖЕНИЕ 6

Справочное

Совок для отбора проб при сокращении методом квадратования

мм

Размер максимальных частиц | Размер совка | Толщина металлического листа | |||

10 | 60 | 35 | 60 | 50 | 1 |

5 | 50 | 30 | 50 | 40 | 1 |

3 | 40 | 25 | 40 | 30 | 0,5 |

1 | 30 | 15 | 30 | 25 | 0,5 |

0,5 | 20 | 10 | 20 | 20 | 0,5 |

0,16 | 15 | 10 | 15 | 12 | 0,3 |

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999