ГОСТ 19575-84

(СТ СЭВ 4081-83)

Группа А39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУДЫ ЖЕЛЕЗНЫЕ, АГЛОМЕРАТЫ И ОКАТЫШИ

Метод определения прочности в процессе восстановления

Iron ores, agglomerates and pellets.

Method for determination of reduction strength

ОКСТУ 0709

Срок действия с 01.01.85

до 01.01.90*

______________________________

* Ограничение срока действия снято

по протоколу N 4-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

РАЗРАБОТАН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

Н.А.Гребенкин, В.И.Манза

ВНЕСЕН Министерством черной металлургии СССР

Член Коллегии В.Г.Антипин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31 марта 1984 г. N 1170

ВЗАМЕН ГОСТ 19575-74

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 12.06.89 N 1529 с 01.01.90

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 9, 1989 год

Настоящий стандарт распространяется на железные руды, агломераты и окатыши и устанавливает метод определения прочности в процессе восстановления.

Сущность метода заключается в восстановлении пробы газообразным восстановителем во вращающемся барабане при заданном температурном режиме и последующем рассеве испытуемого материала на классы крупности, характеризующие его прочностные свойства.

(Измененная редакция, Изм. N 1).

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор и подготовка проб - по ГОСТ 26136-84.

2. АППАРАТУРА

2.1. Для проведения испытания применяют:

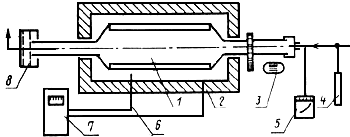

установку (см. чертеж) для определения прочности при восстановлении, состоящую из барабана, изготовленного из жаростойкой стали, внутренним диаметром 145 мм, длиной 200 мм и толщиной стенок 5-7 мм с двумя диаметрально расположенными на внутренней поверхности полками шириной 20 мм и толщиной 5 мм, механизма вращения барабана, электродвигателя, счетчика оборотов барабана, фильтра-пылеуловителя, электропечи для нагрева пробы и восстановительного газа до температуры 800 °С, системы подачи восстановительного газа, приборов для регулировки и контроля температуры;

Установка для определения прочности при восстановлении

1 - барабан с полками; 2 - нагревательная печь; 3 - электромотор с редуктором; 4 - газовый расходомер;

5 - прибор для записи температуры газа; 6 - термопары; 7 - терморегулятор; 8 - фильтр-пылеуловитель.

шкаф сушильный с терморегулятором;

весы технические погрешностью взвешивания не более 0,1 г;

газогенераторы;

сита с квадратными ячейками размером 0,5; 5 и 10 мм;

совки, противни, щетки металлические;

установку газогенераторную для получения восстановительного газа или баллоны с оксидом углерода;

баллоны с азотом или другим нейтральным газом.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Проверяют барабан на герметичность. Для этого заполняют его нейтральным газом или воздухом под избыточным давлением 0,05 МПа и выдерживают в течение 5 мин. Отсутствие понижения давления указывает на удовлетворительную герметичность.

3.2. Взвешивают фильтр-пылеуловитель.

3.3. Высушивают при температуре (105±5) °С пробу для определения прочности при восстановлении, из которой выделяют затем конечную пробу для проведения испытания массой 500 г и помещают в барабан. Закрывают плотно барабан.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Включают контрольно-измерительные приборы, нагревательную печь, механизм вращения барабана и систему подачи восстановительного газа.

4.2. Испытание проводят при следующих условиях:

скорость вращения барабана - 10 мин;

объемная скорость подачи восстановительного газа - 15 дм/мин;

состав восстановительного газа - (33±0,5)% СО, (65±0,5)% N;

допускаемые примеси - 0,5% Н, 0,5% СО

, 0,1% О

, 0,2% Н

О;

температурный режим: за первые 40 мин температуру печи равномерно повышают до 600 °С, за последующие 140 мин - до 800 °С

.

4.3. Через 3 ч после начала испытания нагревательную печь выключают и отводят от барабана. По истечении 10 мин выключают механизм вращения барабана и вместо восстановительного газа подают нейтральный газ с целью охлаждения пробы. После понижения температуры до 200 °С подачу нейтрального газа прекращают. Барабан с пробой охлаждают воздухом до комнатной температуры, а затем извлекают пробу. Оставшуюся на стенках и полках барабана мелочь удаляют с помощью металлической щетки и присоединяют к восстановительной пробе.

Восстановленную пробу взвешивают и рассеивают по ГОСТ 27562-87 на ситах с размером ячеек 10; 5 и 0,5 мм. Взвешивают материал классов крупности +10, (-5+0,5) и -0,5 мм. Взвешивают фильтр-пылеуловитель и определяют массу задержавшейся в нем пыли, которую прибавляют к массе пробы класса -0,5 мм. После этого всю пробу подготавливают по ГОСТ 15054-80 к химическому анализу.

(Измененная редакция, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Показатель прочности при восстановлении () в процентах вычисляют по формуле

![]() ,

,

где - масса пробы класса крупности +10 мм после восстановления, г;

- общая масса пробы после восстановления, г.

5.2. Показатель разрушаемости ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

![]() ,

,

где ![]() - масса пробы крупности (-5+0,5) мм, г.

- масса пробы крупности (-5+0,5) мм, г.

5.3. Показатель истираемости () в процентах вычисляют по формуле

![]() ,

,

где - масса пробы класса крупности -0,5 мм, г.

5.4. Одновременно с показателями прочности, разрушаемости и истираемости вычисляют абсолютную и фактическую степень восстановления.

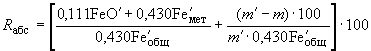

5.4.1. Абсолютную степень восстановления (), отнесенную к максимальной степени окисленности железа в руде, в процентах вычисляют по формуле

![]() ,

,

где FeO, Fe, Fe

- содержание моноксида железа, металлического железа и общего железа в восстановленной пробе, %;

- коэффициент пересчета потери кислорода при восстановлении Fe

O

до FeO;

![]() - коэффициент пересчета Fe

- коэффициент пересчета Fe в пробе на эквивалентное количество кислорода, необходимое для окисления Fe

в Fe

O

.

Абсолютная степень восстановления может быть вычислена по потере массы пробы при восстановлении по формуле

,

,

где ,

,

![]() - содержание моноксида железа, металлического железа, общего железа в исходной пробе, %;

- содержание моноксида железа, металлического железа, общего железа в исходной пробе, %;

- масса исходной пробы, г;

- масса восстановленной пробы, г.

5.4.2. Фактическую степень восстановления (), характеризующую восстановимость материала, в процентах вычисляют по формуле

![]() ,

,

где - абсолютная степень восстановления исходной пробы в процентах, вычисляемая по формуле

![]() .

.

5.5. Результаты округляют до первого десятичного знака.

5.6. Расхождения между результатами двух параллельных определений показателей прочности, разрушаемости и истираемости не должны превышать 10 отн.%.

Если расхождение между результатами параллельных определений превышает приведенную величину, проводят третье определение.

За окончательный результат анализа принимают среднее арифметическое результатов двух наиболее близких определений.

Текст документа сверен по:

М.: Издательство стандартов, 1984

Редакция документа с учетом

изменений и дополнений подготовлена