ГОСТ 27204-87

Группа Ж33

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Формы стальные для изготовления железобетонных изделий

БОРТА

Конструкция и размеры

Steel moulds for reinforced concrete members. Sides. Construction and dimensions

ОКП 48 4223, 48 4225, 48 4226

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством строительного, дорожного и коммунального машиностроения СССР

ИСПОЛНИТЕЛИ

Ю.Д.Златоверов (руководитель темы); А.К.Шнейдер; Г.С.Митник, канд. техн. наук; В.Н.Коровкин; И.Н.Нагорняк

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 25.12.86 N 61

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

3.23 | |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

ГОСТ 25878-83

| 3.16 |

ВНЕСЕНЫ: поправки*, опубликованнаые в ИУС N 4 1988, ИУС N 1 1990 год

________________

* См. ярлык "Примечания".

Поправки внесены изготовителем базы данных

ВНЕСЕНО Изменение N 1, утвержденное Постановлением Государственного строительного комитета СССР от 12.10.90 N 85, введенное в действие с 01.01.91

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 1, 1991 г.

Настоящий стандарт распространяется на откидные борта стальных форм для изготовления железобетонных изделий по ГОСТ 25781-83 (далее - борта) и устанавливает требования к конструкции и размерам основных сборочных единиц и деталей стандартизуемых элементов.

Стандарт не распространяется на борта, воспринимающие усилия натяжения арматуры при изготовлении предварительно напряженных железобетонных изделий.

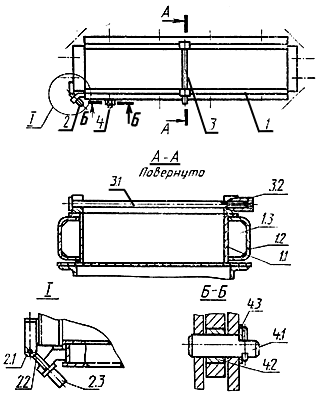

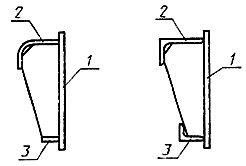

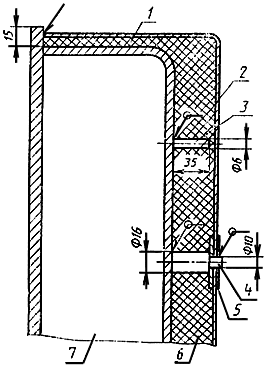

1. Борта состоят из основных сборочных единиц и деталей, указанных на черт.1:

формообразующего элемента и короба с ребрами жесткости;

замковых устройств;

стяжек;

шарнирных устройств.

Набор стандартизуемых сборочных единиц, деталей и их конструкцию устанавливают в зависимости от конструктивного решения формы, типа железобетонного изделия и конкретных условий производства.

Установку на бортах замковых устройств, стяжек и шарнирных устройств производят при сборке формы. В технически обоснованных случаях допускается установка шарнирных устройств непосредственно при сборке борта.

План формы

1 - борт:

1.1 - формообразующий элемент, 1.2 - короб, 1.3 - ребро жесткости;

2 - замковое устройство: 2.1 - ось, 2.2 - болт, 2.3 - гайка;

3 - стяжка: 3.1 - болт, 3.2 - гайка; 4 - шарнирное устройство: 4.1 - ось, 4.2 - втулка, 4.3 - шайба

Черт.1

2. Технические требования, требования безопасности, комплектность, правила приемки, методы контроля, упаковка, маркировка, транспортирование, хранение и гарантийный срок эксплуатации стандартизуемых элементов, а также сборочных единиц и деталей должны соответствовать требованиям ГОСТ 25781-83.

3. Требования к конструкции борта

3.1. Конструкцию и размеры борта определяют в зависимости от конфигурации и размеров железобетонного изделия и способа его изготовления.

Борта, используемые для контактного прогрева бетона, изготовляют с паровой полостью.

3.2. Борт, как правило, представляет собой сварную конструкцию замкнутого сечения, состоящую из формообразующего элемента и короба.

Толщина прямого формообразующего элемента при изготовлении его из листовой стали должна быть не менее 8 мм, сложной конфигурации - не менее 6 мм.

Формообразующий элемент, отличающийся по толщине более чем на 2 мм от указанных значений, допускается применять в технически обоснованных случаях.

Короб должен изготовляться из листа толщиной не менее 5 мм.

Толщина ребер бортов должна быть 4 - 6 мм. В технически обоснованных случаях допускается увеличение толщины ребер.

Примеры поперечных сечений бортов и их размеры приведены в рекомендуемом приложении 1.

Конфигурацию и размеры коробов бортов в поперечном сечении определяют, исходя из требований обеспечения жесткости бортов и условий их работы в составе конкретной формы. Короба бортов следует изготовлять, как правило, гнутыми из целого листа. Допускается изготовление коробов из фасонного металлопроката.

Допускается изготовление формообразующего элемента и короба составными из нескольких частей как по длине, так и в поперечном сечении.

Примечание. В технически обоснованных случаях допускается изготовлять борта открытого сечения, состоящие из формообразующего элемента и верхней и нижней полок. Верхнюю полку изготовляют из Г-образного профиля в поперечном сечении. Примеры поперечного сечения борта открытого профиля приведены в рекомендуемом приложении 1.

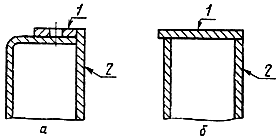

3.3. Борта, на которые опирается заглаживающее устройство, должны иметь опорную поверхность на уровне верхней кромки, которая образуется за счет установки планки шириной не менее 40 мм (черт.2а) или соответствующего конструктивного решения борта (черт.2б).

1 - опорная поверхность; 2 - формообразующая поверхность

Черт.2

3.4. Формующий элемент должен прилегать к опорным кромкам короба и ребер. При этом кромки ребер не должны выступать за кромки короба. Допускаемый зазор между формующим элементом и опорной кромкой ребра - не более 1 мм.

(Измененная редакция, Изм. N 1).

3.5. Сварку формообразующего элемента с коробом следует производить прерывистым швом с длиной провариваемого участка не менее 40% от размера шага шва. При тавровом соединении формообразующего элемента с коробом катет шва должен быть не менее 4 мм.

В бортах с паровой полостью сварку следует производить сплошным швом.

При изготовлении короба из нескольких частей по длине в местах стыка допускается применение накладок.

3.6. Сварные швы выполняют по ГОСТ 14771-76 или ГОСТ 23518-79. Допускается выполнять сварные швы по ГОСТ 5264-80 или ГОСТ 11534-75.

3.7. Верхняя и нижняя кромки формообразующего элемента, а также торцы охватываемых бортов должны быть обработаны; шероховатость обработанных поверхностей должна быть не более Rа 20 мкм по ГОСТ 2789-73.

3.8. Предельные отклонения размеров по длине для охватываемых бортов должны соответствовать указанным в табл.1.

Таблица 1

Размеры, мм

Номинальный размер | Пред. откл. для классов точности | ||

| 5 | 6 | 7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значения предельных отклонений размеров для охватывающих и других (по характеру примыкания) бортов не должны превышать, мм:

± 2 - при длине борта до 4000;

± 3 " " " св. 4000 до 8000;

± 5 " " " " 8000

3.9. Значения предельных отклонений по высоте не должны превышать от 0 до минус 2 мм при высоте борта до 200 мм и от минус 2 до минус 4 мм при высоте борта св. 200 мм, а в формах для плит аэродромных покрытий - от 0 до плюс 2 мм.

(Поправка. ИУС N 1-1990).

(Измененная редакция, Изм. N 1).

3.10. Отклонение от перпендикулярности торцевых поверхностей охватываемых бортов к нижней кромке формообразующего элемента не должно превышать на всей высоте борта 1 мм при высоте борта до 200 мм и 2 мм - при высоте борта св. 200 мм.

3.11. Борта переналаживаемых форм, входящие в состав сменной оснастки, должны иметь строповочные устройства. Конструкция и размеры строповочного устройства, а также пример его установки приведены в рекомендуемом приложении 2. В технически обоснованных случаях допускается применение строповочных устройств другой конструкции.

3.12. Петля строповочного устройства должна изготовляться из стали марки ВСт3пс любой категории по ГОСТ 380-71 или из стали марки 20 по ГОСТ 1050-88; ось строповочного устройства - из стали марки 20 по ГОСТ 1050-88.

(Измененная редакция, Изм. N 1).

3.13. Предельные отклонения размеров деталей строповочного устройства должны соответствовать 16-му квалитету по ГОСТ 25346-82.

3.14. На бортах, открываемых вручную, должны устанавливаться скобы, расположенные в верхней части бортов на расстоянии 100-150 мм от кронштейнов шарнирных устройств. В технически обоснованных случаях допускается увеличение расстояния от скобы до кронштейна.

На бортах длиной до 4 м устанавливают две скобы (при длине борта до 1 м допускается устанавливать одну скобу). На бортах длиной св. 4 м число скоб выбирают из конструктивных соображений.

Примеры конструкции скоб и их установки по высоте борта приведены в рекомендуемом приложении 3.

3.15. На бортах, открываемых механическим способом, должны устанавливаться элементы, взаимодействующие с механизмами открывания и закрывания бортов.

Пример взаимодействия механизма открывания и закрывания бортов с соответствующим элементом борта приведен в рекомендуемом приложении 4.

Примечание. При открывании бортов посредством манипуляторов борта должны быть оснащены элементами, конструкцию которых определяют в соответствии с рабочим органом манипулятора.

3.16. Борта с паровой полостью должны удовлетворять следующим условиям:

паровая полость должна быть герметичной;

во внутренних ребрах жесткости борта должны быть предусмотрены отверстия, обеспечивающие циркуляцию пара между смежными отсеками, ограниченными ребрами, а также отверстия для отвода конденсата;

пар в паровой полости распределяется через трубы с отверстиями, обеспечивающими равномерную подачу пара во все отсеки;

диаметр отверстий в трубах для подачи пара должен быть 3-5 мм, при этом суммарная площадь всех отверстий не должна превышать площади поперечного сечения пароподводящей трубы;

рабочее давление пара в полости не должно быть более 9800 Па (0,1 кгс/см);

борта с паровой полостью должны иметь штуцеры, предназначенные для подачи пара и удаления конденсата (конструкция штуцеров - по ГОСТ 25878-85);

штуцеры для отвода конденсата должны быть расположены в нижней части паровой полости борта;

борта с паровой полостью должны иметь теплоизоляцию (примеры установки теплоизоляционных материалов в бортах приведены в рекомендуемом приложении 5).

(Измененная редакция, Изм. N 1).

3.17. При установке на бортах навесных вибраторов должна быть обеспечена передача вибрации непосредственно на формообразующий элемент.

Детали крепления вибратора к борту должны быть надежно застопорены шплинтами или отгибными шайбами.

Примеры установки вибраторов на бортах приведены в рекомендуемом приложении 6.

3.18. (Исключен, Изм. N 1).

3.19. Крепление прилегающих к борту закладных изделий (деталей) железобетонного изделия производят при помощи фиксаторов.

Конструкция и размеры фиксаторов и схемы их установки приведены в рекомендуемом приложении 8.

В технически обоснованных случаях допускается применение фиксаторов другой конструкции.

(Измененная редакция, Изм. N 1).

3.20. Конструкцию и размеры замковых устройств определяют условиями примыкания и размерами бортов.

Конструкция и размеры деталей замковых устройств и стяжек, а также примеры установки их на бортах приведены в рекомендуемом приложении 9.

В технически обоснованных случаях допускается применение замковых устройств и стяжек других конструкций.

3.21. Гайки, болты для замковых устройств и стяжек и оси должны изготовляться из материалов, указанных в ГОСТ 25781-83, шайбы - из стали марки Ст3 по ГОСТ 380-71.

3.22. Твердость рабочих поверхностей гаек, болтов и осей - 20 ... 30 ![]() .

.

3.23. Покрытие гаек и болтов - по ГОСТ 9.303-84 для 4-й группы условий эксплуатации по ГОСТ 15150-69. По согласованию изготовителя с потребителем допускается покрытия гаек и болтов не производить.

3.24. Резьба трапецеидальная - по ГОСТ 9484-81, допуски на резьбу - по ГОСТ 9562-81.

3.25. Неуказанные предельные отклонения размеров: отверстий - Н14, валов - h14, остальных ± по ГОСТ 25346-82.

(Поправка. ИУС N 4-1988).

3.26. Конструкция и размеры деталей шарнирного устройства, а также примеры их установки приведены в рекомендуемом приложении 10.

В технически обоснованных случаях допускается применение шарнирных устройств других конструкций.

3.27. Оси и втулки должны изготовляться из стали с механическими характеристиками не ниже, чем у стали 35 по ГОСТ 1050-88.

(Измененная редакция, Изм. N 1).

3.28. Твердость рабочей поверхности оси - 145...187 HB, втулки 30...40 ![]() .

.

Приложение 1

Рекомендуемое

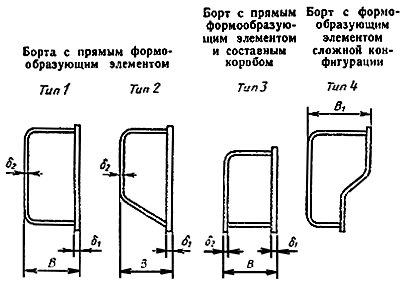

ПОПЕРЕЧНЫЕ СЕЧЕНИЯ БОРТОВ

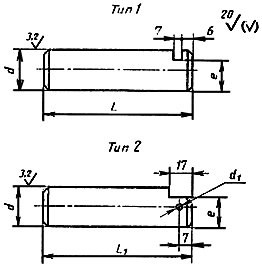

1. Борта замкнутого сечения

Черт.3

Рекомендуемые размеры поперечных сечений бортов с прямым формообразующим элементом приведены в табл.2.

Таблица 2

мм

Высота борта | Размеры поперечного сечения в зависимости от длины борта | ||||||||

| До 6000 | Св. 6000 до 8000 | Св. 8000 до 12000 | ||||||

|

| ||||||||

До 160 | 8 | 8 | 100 | 10 | 8 | 120 | 10 | 8 | 140 |

Св. 160 до 260 |

|

| 120 |

|

| 140 |

|

| 160 |

Св. 260 до 380 |

|

| 140 |

|

| 160 |

|

| 180 |

Св. 380 до 600 |

|

| 160 |

|

| 180 |

|

| 200 |

Примечания:

1. Размеры поперечных сечений бортов длиной св. 12000 мм и высотой св. 600 мм определяются расчетом.

2. Ширину поперечного сечения бортов с формообразующим элементом сложной конфигурации выбирают из конструктивных соображений, но не менее размера

для бортов с прямым формообразующим элементом.

3. Борта типа 2 применяют для обеспечения возможности их открывания на заданный угол и облегчения чистки поддона.

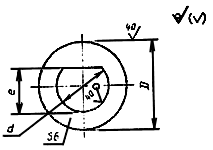

2. Борта открытого сечения

1 - формообразующий элемент; 2 - верхняя полка; 3 - нижняя полка

Черт.4

Примечание. Размеры сечений верхней и нижней полок определяют расчетом.

Приложение 2

Рекомендуемое

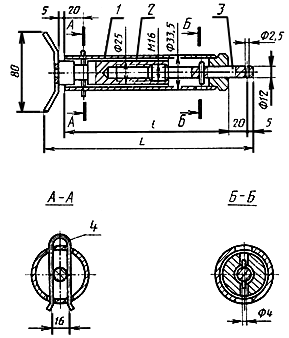

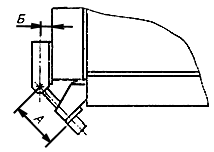

Строповочное устройство

Примечание. Размер Б принимают равным 60-100 мм в зависимости от ширины борта (см. черт.6).

1 - петля;

2 - ось

Черт.5

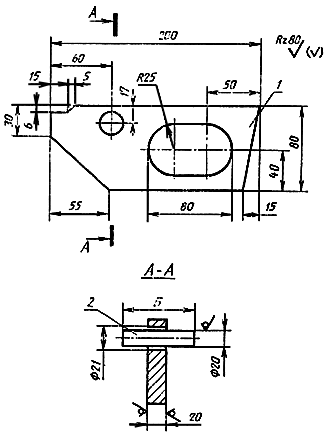

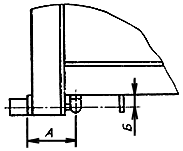

Пример установки строповочного устройства в борте

Черт.6

Приложение 3

Рекомендуемое

Примеры конструкции и установки скоб для открывания бортов вручную

Черт.7

Приложение 4

Рекомендуемое

Схема взаимодействия механизма открывания и закрывания бортов с кронштейном борта

Черт.8

Приложение 5

Рекомендуемое

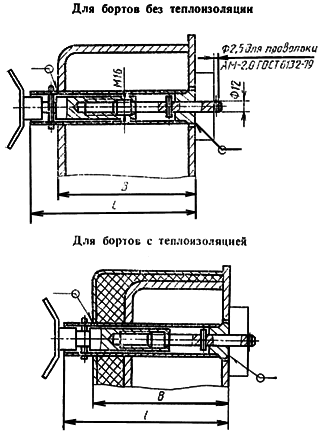

УСТАНОВКА ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА В БОРТАХ

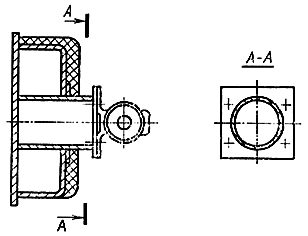

1. В качестве теплоизоляционного материала рекомендуется применять плиты из минеральной ваты толщиной 40 мм по ГОСТ 9573-82 или минеральную вату по ГОСТ 4640-84 с теплопроводностью не выше 0,066 ккал/(ч·м·°С) при 125 °С.

1.1. При высоте борта до 500 мм минераловатные плиты укладывают в один ряд вдоль стенки короба борта и закрывают стальным кожухом из гнутого листа толщиной до 2 мм, приваренным к формообразующему элементу. Кожух может быть составным по длине, при этом части кожуха устанавливают внахлестку с напуском 15-20 мм.

1.2. При высоте борта св. 500 мм минераловатные плиты укладывают в один или несколько рядов по высоте борта в зависимости от ширины плит. При укладке в два или более рядов верхние ряды плит фиксируют на штырях, привариваемых к стенке короба на уровне середины каждого ряда плит с шагом 250 мм. Кожух приваривают к формообразующему элементу и упорам, которые устанавливают на стенке короба с шагом 600-800 мм. При высоте борта до 800 мм устанавливают один ряд упоров посередине высоты борта; при высоте борта св. 800 мм число рядов упоров определяют из конструктивных соображений, при этом упоры располагают в шахматном порядке.

1.3. Крепление минераловатных плит и кожуха к борту формы приведено на черт.9.

1 - минеральная вата; 2 - кожух; 3 - штырь; 4 - упор; 5 - шайба; 6 - теплоизоляционные плиты; 7 - паровая полость

Черт.9

Приложение 6

Рекомендуемое

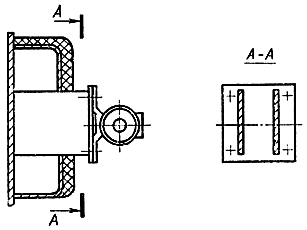

УСТАНОВКА ВИБРАТОРОВ НА БОРТАХ ФОРМ

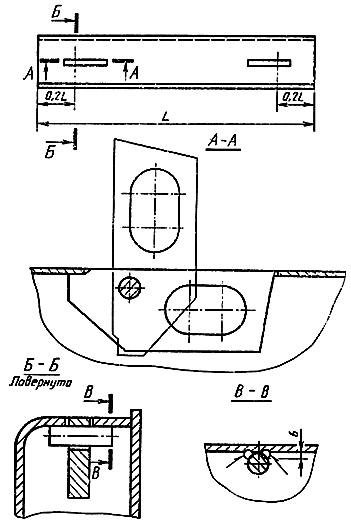

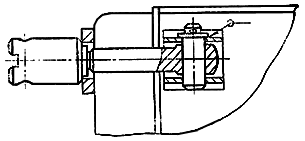

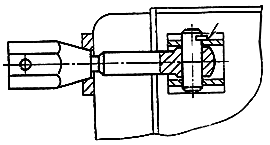

Примеры конструктивных решений по установке вибраторов на бортах приведены на черт.10 и 11.

Черт.10

Черт.11

Приложение 7. (Исключено, Изм. N 1).

Приложение 8

Рекомендуемое

КРЕПЛЕНИЕ НА БОРТАХ ЗАКЛАДНЫХ ИЗДЕЛИЙ (ДЕТАЛЕЙ)*

____________

* Наименование приложения. Измененная редакция, Изм. N 1.

1. Конструкция и размеры фиксаторов, а также рекомендации по их применению приведены на черт.15-18 и табл.5-8.

(Измененная редакция, Изм. N 1).

1.1, 1.1.1. (Исключены, Изм. N 1).

1.2. Фиксатор для закладных деталей с квадратным отверстием

1 - цилиндр; 2 - фиксатор; 3 - винт; 4 - скоба

Черт.15

Таблица 5

мм

| 185 | 205 | 225 | 245 | 265 | 285 | 305 | 325 |

| 135 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

1.2.1. Схема установки фиксатора.

Черт.16

Таблица 6

мм

| До 100 | Св. 100 | Св. 120 | Св. 140 | Св. 165 | Св. 185 | Св. 205 | Св. 225 |

| 135 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

1.3. Фиксатор для закладных деталей с круглым отверстием

1 - цилиндр; 2 - фиксатор; 3 - винт; 4 - скоба

Черт.17

Таблица 7

мм

| 205 | 225 | 245 | 265 | 285 | 305 | 325 |

| 155 | 175 | 195 | 215 | 235 | 255 | 275 |

1.3.1. Схема установки фиксатора.

Черт.18

Таблица 8

мм

До 120 | Св. 120 | Св. 140 | Св. 165 | Св. 185 | Св. 205 | Св. 225 | |

155 | 175 | 195 | 215 | 235 | 255 | 275 |

Приложение 9

Рекомендуемое

КОНСТРУКЦИЯ И РАЗМЕРЫ ГАЕК ЗАМКОВЫХ УСТРОЙСТВ И СТЯЖЕК

1. Типы и размеры гаек замковых устройств и стяжек указаны на черт.19 и в табл.9.

Черт.19

Таблица 9

Размеры, мм

Тип гайки | | |||

1 | Tr24x5-8H | 30 | 25 | 50 |

2 | Tr24x5-8H | - | 25 | 50 |

3 | Tr24x5-8H | - | 25 | - |

2. Размеры болтов для замковых устройств указаны на черт.20 и в табл.10.

Черт.20

Таблица 10

мм

| |||||||

Tr24x5-8С | 25 | 25 | 180 | 200 | 50 | 30 | 20 |

| 200 | 220 | |||||

| 240 | 260 | |||||

| 260 | 280 | |||||

Tr32x6-8С | 34 | 30 | 200 | 230 | 60 | 40 | 30 |

| 260 | 290 | |||||

| 280 | 310 |

3. Размеры болтов для стяжек указаны на черт.21 и в табл.11.

Черт.21

Таблица 11

мм

300 | 350 | 400 | 450 | 520 | 620 | 720 | 820 | 920 | 1020 | |

410 | 460 | 510 | 560 | 630 | 730 | 830 | 930 | 1030 | 1130 |

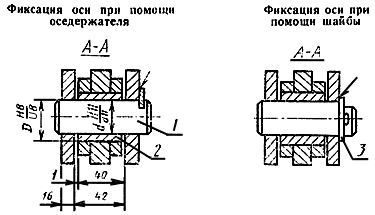

4. Типы и размеры осей замковых устройств и стяжек указаны на черт.22 и в табл.12.

Черт.22

(Поправка. ИУС N 4-1988).

Таблица 12

мм

25 | 5 | 60 | 60 | 21 |

(Измененная редакция, Изм. N 1).

5. Конструкция шайб для фиксации осей диаметром 25 и 30 мм приведена на черт.23 и в табл.13.

Черт.23

Таблица 13

мм

| ||

|

|

|

|

|

|

(Поправка. ИУС N 4-1988).

(Измененная редакция, Изм. N 1).

6. Установка замковых устройств и стяжек

6.1. Схемы расположения замковых устройств

6.1.1. Расположение замкового устройства под углом 45° к борту.

Черт.24

6.1.2. Расположение замкового устройства параллельно борту.

Черт.25

6.1.3. Установочные размеры замкового устройства (черт.24 и 25) и соответствующую им длину болта (черт.20) с учетом диаметра резьбы следует принимать по табл.14.

Таблица 14

Диаметр резьбы | Tr 24x5 | Tr 32x6 | |||||

140 | 160 | 200 | 220 | 150 | 210 | 230 | |

40 | 40 | 40 | 40 | 45 | 45 | 45 | |

180 | 200 | 240 | 260 | 200 | 260 | 280 | |

6.2. Рекомендации по выбору и установке замковых устройств

6.2.1. Расположение замковых устройств под углом 45° к борту является предпочтительным. Расположение замковых устройств параллельно борту допускается в случаях, обусловленных увязкой с технологическим оборудованием или компоновкой формовочных отсеков.

6.2.2. На бортах высотой до 160 мм устанавливают замковые устройства с диаметром резьбы Tr24, на бортах высотой св. 160 мм - Tr32.

6.2.3. На бортах высотой до 400 мм устанавливают одно замковое устройство, располагаемое на расстоянии 0,2-0,3 высоты борта от верхней кромки борта до оси болта. На бортах высотой св. 400 мм устанавливают два замковых устройства, располагаемые:

верхнее - на расстоянии 0,1-0,2 высоты борта от верхней кромки борта до оси болта;

нижнее - на расстоянии 0,3-0,4 высоты борта от нижней кромки борта до оси болта.

6.3. Примеры компоновки замковых устройств из элементов различных типов

6.3.1. Замковое устройство с гайкой типа 1, осью типа 2 и шайбой.

Черт.26

6.3.2. Замковое устройство с гайкой типа 3, осью типа 1 и оседержателем.

Черт.27

6.4. Примеры компоновки стяжек из элементов различных типов

6.4.1. Стяжка с гайкой типа 1.

Черт.28

6.4.2. Стяжка с гайкой типа 3.

Черт.29

6.4.3. Длину болта стяжки следует принимать по табл.15.

Таблица 15

мм

| 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 |

| 300 | 350 | 400 | 450 | 520 | 620 | 720 | 820 | 920 | 1020 |

Приложение 10

Рекомендуемое

КОНСТРУКЦИЯ И РАЗМЕРЫ ШАРНИРНЫХ УСТРОЙСТВ

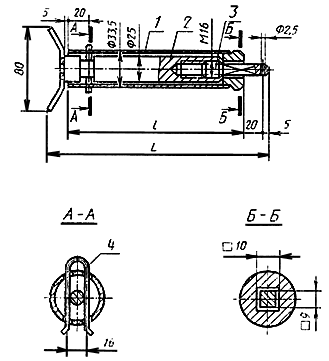

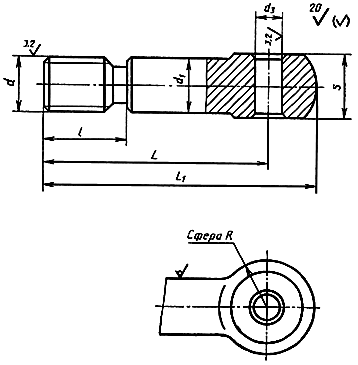

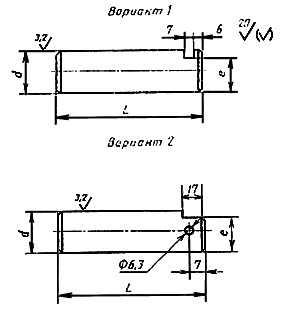

1. Конструктивные варианты и размеры осей шарнирных устройств указаны на черт.31 и в табл.16.

Таблица 16

мм

|

|

| |

30 | 90 | 60 | 25 |

122* | 125* | ||

40 | 90 | 60 | 34 |

122* | 125* |

____________________

* Размеры для шарнирных устройств с компенсаторами.

Черт.30

(Поправка. ИУС N 4-1988).

(Измененная редакция, Изм. N 1).

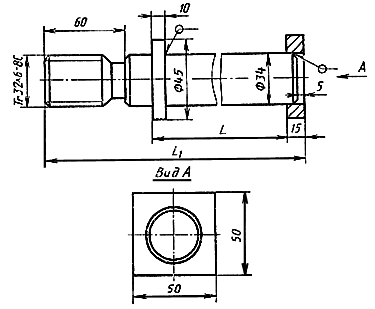

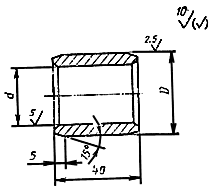

2. Размеры втулок шарнирных устройств указаны на черт.31 и в табл.17

Таблица 17

мм

Н11 | u8 |

30 | 40 |

40 | 50 |

Черт.31

3. Конструкция шайбы для фиксации оси диаметром 40 мм приведена на черт.32.

Черт.32

Примечание. Конструкция шайбы для фиксации оси диаметром 30 мм приведена в рекомендуемом приложении 9.

(Поправка. ИУС N 4-1988).

(Измененная редакция, Изм. N 1).

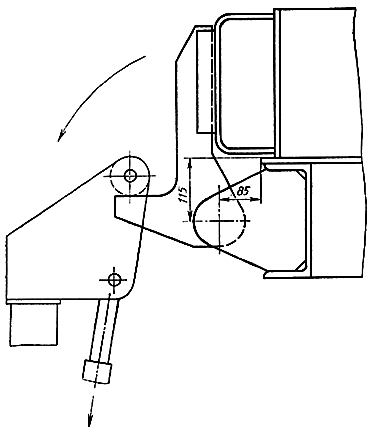

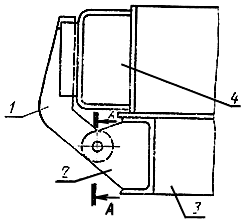

4. Примеры конструкции шарнирных устройств приведены на черт.33.

1 - кронштейн; 2 - проушина; 3 - поддон; 4 - борт

1 - ось;

2 - втулка; 3 - шайба

Черт.33

1 - компенсатор; 2 - проушина; 3 - кронштейн

Черт.34

(Поправка. ИУС N 4-1988).

(Измененная редакция, Изм. N 1).

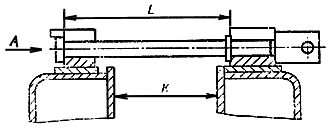

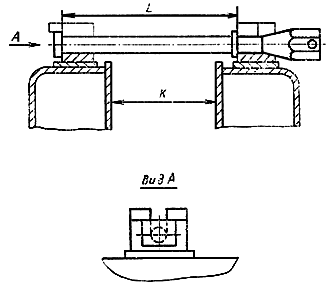

5. Размещение шарнирных устройств на бортах формы

5.1. Число кронштейнов шарнирных устройств, устанавливаемых на бортах, рекомендуется принимать: при длине борта до 2000 мм - два кронштейна; при длине борта св. 2000 до 4000 мм - три кронштейна. При длине борта св. 4000 до 7500 мм расстояние между кронштейнами принимают в пределах 2000 мм при числе кронштейнов не более 5 шт. При длине борта св. 7500 мм число кронштейнов и расстояние между ними принимают из конструктивных соображений.

При механизированном открывании бортов с захватом за кронштейны расстояние между кронштейнами, взаимодействующими с механизмами, определяют соответствующими размерами распалубочных механизмов.

5.2. Расстояние от торца борта до кронштейна для бортов длиной до 2000 мм рекомендуется принимать 0,15-0,2 длины борта; для бортов длиной св. 2000 мм - 500-600 мм, но не более 800 мм.

5.3. При открывании бортов формы вручную кронштейны изготовляют из листа толщиной 20 мм с приваркой двух платиков толщиной 10 мм в месте установки втулки.

При механизированном открывании бортов кронштейны изготовляют из листа толщиной 40 мм.

Кронштейн к коробу борта приваривают швом с катетом не менее 6 мм. Допускается применение компенсирующих элементов (планок, скоб).

Проушины изготовляют из листа толщиной не менее 16 мм. Для обеспечения соосности отверстий проушин допускается применение компенсаторов толщиной не менее 16 мм.

Пример шарнирного соединения с компенсаторами приведен на черт.34.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1987

Редакция документа с учетом

изменений и дополнений

подготовлена