ГОСТ Р 59936-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПАЛУБКА КРУПНОЩИТОВАЯ

Общие технические условия

Large-panel form. General specifications

ОКС 91.220

Дата введения 2022-09-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство"), Национальным исследовательским Московским государственным строительным университетом (НИУ МГСУ), Обществом с ограниченной ответственностью "ПЕРИ" (ООО "ПЕРИ"), Обществом с ограниченной ответственностью "Техноком-БМ" (ООО "Техноком-БМ"), Обществом с ограниченной ответственностью "Профиль-БМ" (ООО "Профиль-БМ"), Обществом с ограниченной ответственностью "Научно-технический центр "Стройопалубка" (ООО "НТЦ "Стройопалубка")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. N 1724-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на крупнощитовую опалубку для возведения вертикальных монолитных бетонных и железобетонных конструкций и устанавливает требования, которые необходимо учитывать при разработке стандартов и технических условий на конкретные типы опалубочных систем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 27820 Детали и изделия из древесины и древесных материалов. Метод определения стойкости защитно-декоративных покрытий к истиранию

ГОСТ 34016 Краны грузоподъемные. Грузозахватные приспособления. Требования безопасности

ГОСТ 34329-2017 Опалубка. Общие технические условия

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 52086 Опалубка. Термины и определения

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

ГОСТ Р 53920 Фанера облицованная. Технические условия

ГОСТ Р 57400 Клеи и герметики силиконовые. Классификация

ГОСТ Р 58752 Средства подмащивания. Общие технические условия

ГОСТ Р 58939 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ Р 58945-2020 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

СП 70.13330.2012 "СНИП 3.03.01-87 Несущие и ограждающие конструкции"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 34329, ГОСТ Р 52086, а также следующие термины с соответствующими определениями:

3.1 выравнивающая балка [ригель] (стромбек): Элемент для дополнительного выравнивания опалубки в горизонтальной и вертикальной плоскостях.

3.2 контрольная сборка: Технологический процесс, предусматривающий предварительную сборку фрагмента опалубки в рабочее положение в целях контроля собираемости в единую опалубочную систему, точности изготовления отдельных элементов и оценки пригодности опалубки удовлетворять потребности в соответствии с ее назначением.

3.3 опалубочная система: Совокупность штатных элементов опалубки заводского изготовления, конструктивно совместимых друг с другом, поставляемых в виде комплекта и монтируемых на строительной площадке, геометрические параметры, технологические отверстия, способы соединения и крепления которых имеют системный характер.

3.4 пружинный зажим: Элемент, служащий для восприятия давления бетонной смеси, позволяющий использовать гладкую арматуру или арматуру периодического профиля, в качестве несущего элемента.

3.5 рабочее положение: Проектное положение опалубки, подготовленной к укладке бетонной смеси.

3.6 системодержатель: Организация, юридическое лицо, являющиеся разработчиком и держателем технической и технологической документации на опалубочную систему и ее комплектующие.

3.7 тяж (стяжка): Несущий элемент, соединяющий противоположные щиты и служащий в качестве опоры для восприятия бокового давления бетонной смеси.

3.8 штатный элемент: Элемент опалубочной системы, изготовленный или согласованный системодержателем для использования в составе этой системы.

4 Классификация опалубки

4.1 Классификация крупнощитовой опалубки на типы в зависимости от вида бетонируемых конструкций, материалов ее несущих элементов, применяемость при различной температуре наружного воздуха и характера воздействия на бетон, оборачиваемости установлена в ГОСТ 34329.

4.2 Крупнощитовая опалубка представляет собой опалубочную систему, элементы которой классифицируют:

- на формообразующие (типовые щиты и углы, универсальные щиты, распалубочные углы, щиты для заливки колонн);

- несущие (тяжи, гайки, пружинные зажимы);

- поддерживающие (подкосы, распорки, растяжки);

- соединительные (замки, анкеры, болтовые соединительные элементы);

- монтажные (выравнивающие ригели, выравнивающие балки, стромбеки);

- технологические (кронштейны подмостей, грузовые захваты, лестницы, ограждения и прочие).

4.3 В зависимости от качества опалубка подразделяется на классы: 1-й, 2-й и 3-й. Класс опалубки выбирают в зависимости от требуемого класса поверхности бетонной конструкции и экономической целесообразности.

Примечание - Для получения поверхностей класса А3 согласно СП 70.13330.2012 следует применять опалубку только 1-го класса.

5 Общие технические требования

5.1 Требования к опалубочной системе

5.1.1 Крупнощитовая опалубка представляет собой систему, формируемую из элементов, входящих в перечень штатных элементов системодержателя данной опалубочной системы.

5.1.2 Основные параметры качества, конструктивные требования и требования к материалам, покрытиям, сварке, комплектности, маркировке, упаковке и безопасности опалубки, а также к допустимым отклонениям должны соответствовать требованиям ГОСТ 34329 и требованиям настоящего стандарта.

5.1.3 Опалубку следует разрабатывать и изготовлять в соответствии с требованиями ГОСТ Р 15.301.

5.1.4 Назначение класса опалубки должно проводиться с учетом обеспечения соответствия характеристик оборачиваемости всех элементов опалубочной системы требованиям ГОСТ 34329-2017 (пункт 5.2, таблица 2) и настоящего стандарта, предъявляемым к опалубке соответствующего класса. В случае несоответствия отдельных элементов установленным требованиям, назначение класса опалубки осуществляется по фактической оборачиваемости наименее долговечного элемента опалубочной системы. Критерии оборачиваемости отдельных элементов крупнощитовой опалубки приведены в приложении А.

5.1.5 При назначении класса не допускается использовать отдельные элементы, не входящие в перечень системодержателя опалубки данного класса. Замена отдельных элементов системы без согласования с системодержателем не допускается. В случае нарушения этого требования для опалубки назначается класс не выше 3-го.

5.1.6 Конструкция опалубки может быть многовариантной с применением различных материалов и их комбинаций; конструкция конкретного производителя определяется в технических условиях и/или стандартах организации. Технические условия и стандарты организации на опалубку 1-го и 2-го классов следует разрабатывать в соответствии с требованиями настоящего стандарта.

5.2 Конструктивные требования

5.2.1 Конструкцией формообразующих элементов опалубки 1-го класса должна предусматриваться возможность их предварительного отделения от поверхности забетонированных конструкций либо комплект поставки опалубки должен предусматривать дополнительные устройства для отделения формообразующих элементов в целях недопущения использования грузоподъемных механизмов для срыва опалубки с поверхности бетона.

5.2.2 Конструкцией опалубки должно предусматриваться наличие кронштейнов подмостей для обеспечения безопасного ведения работ в соответствии с требованиями ГОСТ Р 58752.

5.2.3 Для опалубки 1-го класса в целях компенсации изменения линейных размеров фанерной палубы при изменении ее влажности технологический зазор между торцом фанерной палубы и каркасом щита должен быть не менее 2 мм и не более 4 мм.

Зазор между палубой 3 и каркасом 1 должен быть заполнен эластичным герметиком 5 не менее чем на 70% своей глубины. Торцы палубы 3 должны быть защищены от механических повреждений каркасом щита, выступающим не менее чем на 1 мм над поверхностью палубы. Ширина носика профиля 4 должна быть не больше 12 мм.

5.2.5 Для опалубки 1-го класса торцы формообразующих элементов (палуба) из ламинированной фанеры и древесных материалов для защиты от проникновения влаги и механических повреждений должны иметь заводскую герметизацию и окраску. Элементы каркаса щитов должны быть с антикоррозийным покрытием.

|

1 - профиль каркаса щита; 2 - крепежный элемент; 3 - фанерная палуба; 4 - носик профиля; 5 - герметик

Рисунок 1 - Разрез щита крупнощитовой опалубки с фанерной палубой 1-го класса

5.3 Требования к материалам и покрытиям

5.3.1 Герметик для заполнения зазора между палубой и каркасом щита должен обладать высокой адгезией и устойчивостью к температурным режимам эксплуатации опалубки, установленным производителем. Для систем 1-го класса не допускается использование ацетокси-(уксусная кислота) силиконовых герметиков по ГОСТ Р 57400.

5.3.3 Палубы из пластмасс и других материалов должны обеспечивать стойкость покрытия рабочей поверхности палубы к истиранию. Для опалубки 1-го класса стойкость покрытия рабочей поверхности палубы к истиранию должна составлять не менее 350 оборотов по ГОСТ 27820.

5.3.4 Прочие требования к материалам для изготовления опалубки должны соответствовать ГОСТ 34329.

5.4 Требования к комплектности

5.4.1 Поставляемые опалубочные системы должны быть укомплектованы согласно требованиям ГОСТ 34329 и снабжены эксплуатационными документами по ГОСТ Р 2.601, включающими паспорт на опалубку и инструкцию по эксплуатации.

5.4.2 В паспорт на опалубку должна включаться следующая информация:

- наименование и адрес изготовителя;

- номер и дата выдачи паспорта;

- наименование элементов опалубочной системы;

- дата изготовления опалубки;

- гарантийное обязательство;

- обозначение настоящего стандарта.

5.4.3 В инструкции по эксплуатации должны быть приведены:

- типовая схема устройства опалубки с указанием всех основных элементов согласно ГОСТ 34329-2017 (приложение Б);

- номинальные (нормативные) нагрузки или расчетные параметры, при которых не происходит изменение функциональных (эксплуатационных, технологических) характеристик;

- сведения об оборачиваемости опалубки.

5.4.4 В инструкцию по эксплуатации опалубки вносятся данные на каждый элемент, входящий в систему, в том числе: типовые щиты и углы, универсальные щиты, щиты для заливки колонн, распалубочные углы, грузовые захваты, подкосы, распорки, кронштейны, тяжи, замки, гайки, выравнивающие ригели, болты и прочие элементы опалубочной системы. При этом для щитов должна быть указана допустимая несущая способность R и расчетная жесткость E элемента по результатам испытаний согласно ГОСТ Р 52752-2007 (пункты 6.2, 6.7). Данные необходимо указывать для двух схем испытаний: при треугольной (гидростатической нагрузке) и сплошной нагрузках (при наращивании), эпюры которых показаны на рисунке 2. В приложении Б представлен пример определения прогиба для сплошной эпюры давления.

|

а - треугольная гидростатическая эпюра нагрузки; б - сплошная прямоугольная эпюра нагрузки при наращивании

Рисунок 2 - Эпюры нагрузок

5.4.5 Несущая способность опалубки, указываемая в эксплуатационных документах, должна соответствовать допустимым нагрузкам для щита, обладающего минимальной несущей способностью, с точки зрения статической работы в линейке для данной системы.

5.5 Требования к маркировке

5.5.1 На формообразующих элементах опалубки 1-го и 2-го классов на поверхностях, не соприкасающихся с бетоном, с нерабочей стороны должны быть нанесены несмываемой краской, ударным или другим способом следующие маркировочные знаки:

- условное обозначение (индекс) элемента опалубки в соответствии с настоящим стандартом;

- дата изготовления;

- наименование предприятия-изготовителя или его товарный знак.

5.5.2 Каждое грузовое место должно иметь транспортную маркировку по ГОСТ 14192.

5.5.3 Условное обозначение (индексация) опалубки конкретных конструкций производится в порядке, установленном ГОСТ 34329-2017 (приложение В) и включает:

- буквенное обозначение опалубки (0);

- вид конструкций;

- буквенное обозначение типа опалубки (К);

- буквенное обозначение типа опалубки по материалам несущих элементов;

- класс опалубки;

5.5.4 Прочие элементы, относящиеся к системе, маркируются по форме, установленной производителем или системодержателем опалубки, в целях однозначной идентификации принадлежности элементов к системе.

5.6 Требования к упаковке

5.6.1 Упаковку элементов опалубочной системы следует проводить, соблюдая меры, исключающие изменения геометрической формы, деформации, а также обеспечивающие сохранность покрытий при погрузке, разгрузке и хранении.

5.6.2 В качестве основного вида упаковки опалубки для транспортирования и хранения следует применять пакетирование.

5.6.3 Транспортные пакеты должны обеспечивать:

- возможность механизированной погрузки на транспортные средства и выгрузки;

- неизменяемость формы и размеров, сохранность конструкций при транспортировании, погрузке, выгрузке и хранении;

- надежность и удобство размещения изделий на транспортных средствах согласно правилам, действующим на транспорте конкретного вида.

5.6.4 Для сохранности защитного покрытия конструкций в местах их контактирования между собой и со средствами пакетирования необходимо устанавливать и закреплять от выпадения прокладки из дерева, картона, пластмассы и других материалов.

5.6.5 Средства скрепления грузов в транспортных пакетах применяют по ГОСТ 21650.

5.6.6 Пакеты изделий должны иметь маркировку по ГОСТ 14192.

6 Правила приемки и методы испытаний

6.1 Опалубка должна быть принята службой технического контроля предприятия-изготовителя.

6.3 Для проверки качества изготовления следует проводить приемо-сдаточные (ПС) и периодические (П) испытания.

6.4 Периодический и приемо-сдаточный контроль проводят по номенклатуре контролируемых параметров, приведенных в таблице 1, в соответствии с программой, разработанной системодержателем или предприятием-изготовителем.

Таблица 1

Наименование показателя и единица измерения | Нормативные требования | Метод испытания | Вид испытания | |

ПС | П | |||

Прочность (несущая способность) элементов опалубки, тс/м | Согласно технической документации производителя | ГОСТ Р 52752-2007, раздел 6 | + | + |

Отношение прогиба щита к длине пролета под действием нагрузки (жесткость формообразующей поверхности) | ГОСТ 34329-2017, пункт 6.1.5 | Приложение Б | + | + |

Оборачиваемость, циклы бетонирования | ГОСТ 34329-2017, пункт 5.2, таблица 2 | Приложение А | - | + |

Отклонение линейных размеров щитов на длине до 1 м (до 3 м), мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Отклонение линейных размеров панелей на длине до 3 м, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Перепады на формообразующих поверхностях (стыковые соединения щитов/палубы), мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Отклонение от прямолинейности формообразующих элементов, на длине 3 м, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Отклонение от плоскости формообразующих элементов на длине 3 м, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Разность длин диагоналей щитов, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Отклонение от прямого угла щитов, формообразующих элементов на ширине 0,5 м, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Сквозные щели в стыковых соединениях, мм | ГОСТ 34329, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Высота выступов на формообразующих поверхностях, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Количество выступов на 1 м , шт. | ГОСТ 34329-2017, пункт 5.2, таблица 1 | Визуально | + | + |

Высота впадин на формообразующих поверхностях, мм | ГОСТ 34329-2017, пункт 5.2, таблица 1 | ГОСТ Р 58939 | + | + |

Технологические зазоры между палубой и каркасом щита, мм | Пункт 5.2.3 | ГОСТ Р 58939 | + | + |

Герметизация зазора между палубой и каркасом щита, заполнение по глубине | Пункт 5.2.3 | Визуально | + | + |

Требования к сварным швам | ГОСТ 34329-2017, пункт 6.4 | Согласно требованиям на конкретный вид сварки | + | + |

Требования к покрытиям | Пункты 5.2.5, 5.3.2, п.5.3.3 | Визуально (герметизация и окраска), ГОСТ 27820 (износостойкость) | + | + |

Требования к комплектности | Пункт 5.4.1 | Визуально | + | - |

Требования к маркировке | Пункт 5.5 | Визуально | + | - |

Требования к упаковке | Пункт 5.6 | Визуально | + | - |

6.5 Собираемость опалубочной системы и соответствие заявленному производителем классу опалубки осуществляется на строительной площадке посредством выполнения контрольной сборки в соответствии с приложением В.

7 Транспортирование и хранение

7.1 Транспортирование элементов опалубки допускается осуществлять открытым подвижным (железнодорожным, автомобильным) транспортом без укрытия в соответствии с правилами перевозок грузов на данном виде транспорта.

7.2 Погрузку, транспортирование, выгрузку и хранение элементов опалубки следует проводить соблюдая меры, исключающие возможность их повреждения, а также обеспечивающие сохранность защитных покрытий. Не допускается выгружать конструкции сбрасыванием, а также перемещать их волоком.

7.3 Группа условий хранения и транспортирования опалубки должна соответствовать группе 8 (ОЖ3) по ГОСТ 15150.

7.4 Хранение опалубки должно осуществляться в соответствии с условиями хранения 4 (Ж2), 3 (Ж3), 5 (ОЖ4) по ГОСТ 15150.

При сроке хранения до 12 мес элементы опалубки 1-го и 2-го классов должны быть рассортированы по маркам и размерам, уложены на деревянные подкладки в штабеля и храниться в закрытых помещениях или укрытиях.

7.5 Металлические рабочие поверхности, при необходимости длительного хранения, должны быть подвергнуты консервации по ГОСТ 9.014, группа II, вариант ВЗ-1.

7.6 При сроке хранения более 12 мес элементы опалубки должны быть подвергнуты повторной консервации.

7.7 Схемы складирования должны исключать деформации элементов опалубки и обеспечивать безопасность расстроповки и строповки.

7.8 При складировании должна быть обеспечена хорошая видимость маркировки.

7.9 Размеры проходов и проездов на складе между штабелями или отдельными конструкциями должны соответствовать требованиям строительных норм и правил по технике безопасности.

8 Указания по монтажу

Монтаж опалубочной системы проводят в соответствии с требованиями нормативных документов на монтаж, инструкции по эксплуатации на опалубку и правилами, установленными проектом организации строительства (ПОС) и проектом производства работ (ППР).

9 Гарантии изготовителя

9.1 Предприятие-изготовитель должно гарантировать соответствие опалубки требованиям настоящего стандарта. Гарантийный срок эксплуатации опалубки 1-го класса устанавливается 12 мес со дня отгрузки ее потребителю при соблюдении правил транспортирования, хранения, эксплуатации в соответствии со схемами монтажа и при условии, что ее оборачиваемость не превысит нормативную, опалубки 2-го класса - 6 мес, 3-го класса - устанавливается по согласованию с заказчиком.

9.2 Требования к гарантийным срокам эксплуатации должны распространяться на все формообразующие элементы опалубочной системы. Гарантийные сроки на лакокрасочные покрытия и прочие элементы опалубочной системы могут устанавливаться производителем дополнительно.

9.3 Гарантийные обязательства распространяются на штатные элементы опалубочной системы, указанные в техническом паспорте.

Приложение А

(обязательное)

Критерии оборачиваемости элементов крупнощитовой опалубки

Таблица А.1

Элемент | Назначение | Способ назначения номинальной нагрузки | Способ назначения оборачи- ваемости | Способ определения рабочего цикла | Критерий подтверждения оборачи- ваемости |

Замок

| Соединение щитов в панель | Заявляется производителем на основе определения растягивающих усилий до деформации замка | Заявляется производителем и подтверждается испытаниями в лабораторных условиях | Монтаж - приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Обеспечивает стык; держит нагрузку |

Ригель, стромбек, выравнивающая балка

| Выравнивает щиты и панели | Заявляется производителем на основе определения изгибающего момента в пределах упругой деформации | Заявляется производителем и подтверждается испытаниями в лабораторных условиях | Монтаж - приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Обеспечивает выравнивание карты с соблюдением допуска по ГОСТ 34329; держит нагрузку |

Кронштейн подмостей

| Формирование площадок подмостей для бетонирования | Заявляется производителем с учетом обеспечения требований ГОСТ Р 58752 | Заявляется производителем и подтверждается испытаниями в лабораторных условиях | Монтаж- приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Обеспечивает выполнение требований ГОСТ 58752* |

Тяж (с гайкой)

| Восприятие нагрузки от бетонной смеси через щит | Заявляется производителем с учетом долговечности резьбы при накручивании и раскручивании | Заявляется производителем и подтверждается испытаниями в лабораторных условиях (в связке тяж/ гайка) | Монтаж- приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Отсутствие деформаций резьбы, люфтов, выдерживание заданной нагрузки |

Щит

| Формирование поверхности, восприятие нагрузок от бетона | Заявляется производителем с учетом обеспечения отклонений от плоскостности согласно заявленному классу по ГОСТ 34329 | Заявляется производителем и подтверждается испытаниями в лабораторных условиях по ГОСТ Р 52752 | Монтаж- приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Отсутствие деформаций плоскостности и нарушения геометрических параметров щита, превышающих допуски, установленные ГОСТ 34329 |

Грузоподъемные приспособления

| Подъем и перемещение панелей | Заявляется производителем, отклонения от плоскостности согласно заявленному классу по ГОСТ 34016 | Заявляется производителем и подтверждается испытаниями в лабораторных условиях и проверке по ГОСТ 34016 | Монтаж- приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Выдерживание требований, предъявляемых ГОСТ 34016 |

Подкос (распорка)

| Выравнивание по вертикали щитов, восприятие ветровых нагрузок | Заявляется производителем с учетом выдерживаемых нагрузок на растяжение/ сжатие при максимальной выдвижке | Заявляется производителем и подтверждается испытаниями в лабораторных условиях | Монтаж- приложение рабочей нагрузки - снятие рабочей нагрузки - демонтаж | Юстирует и воспринимает ветровую нагрузку |

Приложение Б

(обязательное)

Порядок измерения прогибов щита

Б.1 Измерение прогибов щита выполняется с учетом требований ГОСТ Р 52752 по схемам ГОСТ 58939-2020* (приложение А, таблица А.1, методы 3.2).

Б.2 Расчет прогиба щита определяется с учетом прогибов всех элементов щита для фактической формы эпюры давления (треугольная, сплошная, трапециевидная). Пример определения прогиба для сплошной эпюры давления бетонной смеси приведен на рисунке Б.1.

|

Рисунок Б.1 - Схема определения прогиба при сплошной нагрузке

|

Б.3 Измерения отклонений от плоскостности бетонной поверхности проводятся с учетом требований ГОСТ Р 52752 по схемам ГОСТ 58945-2020* (приложение В, таблица В.З, методы "Измерение рейкой-отвесом" или "Измерение рейкой с уровнем", либо таблица В.7) в зависимости от выбора характерных точек. Примеры некоторых из возможных схем прогибов и соответствующие им эпюры давления бетонной смеси приведены на рисунке Б.3.

|

1 - эпюра давления бетонной смеси; 2 - схема прогибов; 3 - места расположения несущих тяжей

Рисунок Б.3 - Примеры схем прогибов для сплошной эпюры при наращивании (а), гидростатической эпюры (б) и трапециевидной эпюры (в) давления бетонной смеси с учетом конструкции щитов, количества и положения опор

На рисунке Б.4 показаны места возникновения максимальных прогибов для рассматриваемых схем.

|

1 - пузырьковый уровень; 2 - измерительный клин

Рисунок Б.4 - Измерение прогиба между точками E-E (а), G-G (б) и D-D (в)

Пузырьковый уровень 1 на рисунке Б.4 должен быть установлен параллельно оси измеряемой конструкции.

Б.4 В соответствии с требованиями ГОСТ 34329 прогиб каждого конструктивного элемента и суммарный прогиб для выбранных с учетом п.Б.2 характерных точек не должны превышать значений: L/400 - для опалубки 1-го класса и L/300 - для опалубки 2-го класса.

Приложение В

(обязательное)

Порядок оценки соответствия опалубки заявленному классу на строительной площадке

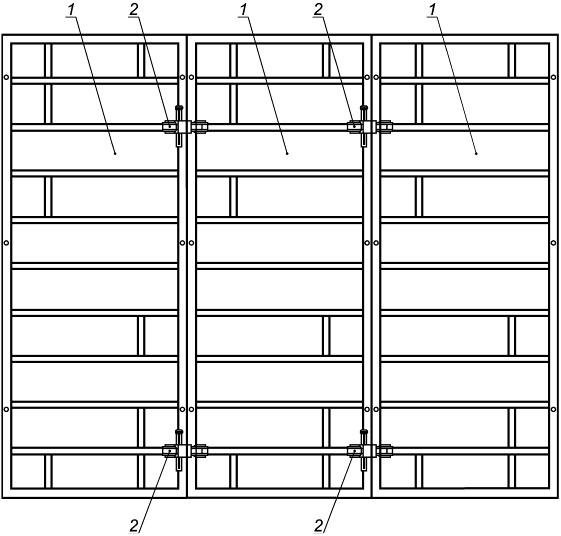

В.1 Контрольная сборка на строительной площадке производится соединением не менее трех и не более пяти щитов в карту как показано на рисунке В.1 с использованием штатных соединительных элементов с учетом требований инструкции на опалубочную систему, входящей в комплект поставки.

|

1 - опалубочный щит; 2 - замок

Рисунок В.1 - Типовая схема соединения щитов в карту

В.2 Для проведения измерений используются:

- металлическая линейка по ГОСТ 427;

- рулетка по ГОСТ 7502;

- щупы по [1].

В.3 Отклонения линейных размеров отдельных щитов контролируются на предмет соответствия требованиям ГОСТ 34329 с помощью рулетки.

В.4 Измерение ширины щелей в стыковых соединениях при контрольной сборке осуществляется с помощью щупов. Ширина каждой щели измеряется в наиболее широком месте.

В.5 Измерение выступа кромки профиля металлического каркаса относительно палубы (запад) осуществляется при помощи металлической линейки. Запад для опалубки 1-го класса должен составлять не менее 1 мм, максимальное значение устанавливается производителем опалубки.

Библиография

[1] | ТУ 2-034-225-87 Щупы. Модели 82002, 82102, 82202, 82302. Технические условия |

УДК 69.057.5:006.354 | ОКС 91.220 |

Ключевые слова: опалубка; нагрузки на опалубку; расчетные схемы; класс опалубки; прочность и жесткость опалубки; давление бетонной смеси; гидростатическое давление | |