ГОСТ 11030-93

Группа Г45

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АВТОГРЕЙДЕРЫ

Общие технические условия

Motor graders.

General specifications

ОКП 48 1410

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Республика Беларусь | Белстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 11030-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 28590-90, ГОСТ 11030-88

ИНФОРМАЦИОННЫЕ ДАННЫЕ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

3.2.1, 5.2 | |

3.2.1 | |

5.1.3 | |

5.1.3 | |

3.4.1; 6.3 | |

3.1.12 | |

3.1.12 | |

2.3; 3.1.11.1; 5.3.13 | |

2.3; 3.1.11; 5.3.13 | |

3.1.11.4 | |

3.1.11.5 | |

3.1.11; 3.1.11.13; 5.3.13 | |

2.3; 5.3.24 | |

2.3; 5.3.14 | |

3.1.11.5 | |

6.2 | |

3.1.11.3 | |

3.3.1 | |

3.3.2 | |

3.1.2 | |

5.3.23 | |

3.1.6 | |

3.1.11.14 | |

2.3 | |

3.1.9 | |

2.3 | |

5.1.2 | |

2.3 | |

Приложение 1 | |

3.1.4 | |

7.1 | |

3.4.1; 6.1; 6.2; 6.3 | |

3.1.4; 7.2 | |

3.1.11; 5.3.13; 5.3.15 | |

5.3.5 | |

3.1.11; 5.3.13; 5.3.16 | |

3.1.4 | |

3.1.7 | |

1; 2.1; 3.2.1; 5.3.5 | |

Приложение 2 | |

7.3 | |

3.1.8 | |

3.1.11; 5.3.13 приложение 1 | |

2.3; 5.3.4 | |

5.3.6 | |

3.1.11; 5.3.13; 5.3.17 | |

3.1.10 | |

5.3.13 | |

Приложение 1 | |

3.1.11.10 | |

5.3.7 | |

СНиП 3.06.03-85 | 3.1.5; 5.3.9 |

Нормы 8-72 | 3.1.11.14; 5.3.23 |

ТУ 22-5094-81 | 5.3.20 |

ТУ 22-5997-85 | 5.3.20 |

ВНЕСЕНО Изменение N 1, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол от 21.11.97 N 12). Государство-разработчик Россия. Постановлением Госстандарта России от 25.06.98 N 260 введено в действие на территории РФ с 01.11.98 и опубликовано в ИУС N 10, 1998 год

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 10, 1998 год

Настоящий стандарт распространяется на автогрейдеры, предназначенные, для землеройно-профилировочных работ при строительстве, ремонте и содержании дорог, а также в других видах строительства.

Стандарт не распространяется на планировщики и специальные автогрейдеры (четырехосные, с активным рабочим органом и др.).

Требования пп.3.1.1-3.1.3; 3.1.4; 3.1.7-3.1.11; 3.3; 5.3.7-5.3.10; 5.3.11-5.3.19; 5.3.23, 5.3.24 настоящего стандарта являются обязательными, другие требования являются рекомендуемыми.

Обязательные требования к автогрейдерам, направленные на обеспечение их безопасности для жизни, здоровья оператора и охраны окружающей среды, изложены в пп.3.1.2; 3.1.11.1; 3.1.11.3-3.1.11.4; 3.1.11.7-3.1.11.14; 5.3.13-5.3.19; 5.3.23-5.3.24.

Стандарт пригоден для целей сертификации в части требований безопасности и экологии.

(Измененная редакция, Изм. N 1).

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины и определения - по ГОСТ 27535.

2. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Типы автогрейдеров в зависимости от конструктивных признаков устанавливают в соответствии с ГОСТ 27535 в технических условиях на автогрейдеры конкретных моделей.

2.2. Автогрейдеры всех типов в зависимости от эксплуатационной мощности двигателя изготавливают четырех классов в соответствии с табл.1.

Таблица 1

Класс | Эксплуатационная мощность двигателя, кВт (л.с.) |

100 | До 88,2 (120) |

140 | 88,9-117,6 (121-160) |

180 | 118,4-147,0 (161-200) |

250 | 147,8 - и выше (201 и выше) |

(Измененная редакция, Изм. N 1).

2.3. В технических условиях на автогрейдеры конкретных моделей устанавливают значения показателей качества, номенклатуру которых устанавливают по согласованию с потребителем с учетом нижеприведенного перечня:

эксплуатационная мощность двигателя по ГОСТ 18509;

эксплуатационная масса по ГОСТ 27922;

длина отвала;

высота отвала;

максимальные скорости движения на передачах;

удельный расход топлива двигателя;

расход масла в двигателе и трансмиссии автогрейдера;

достигаемые параметры точности планирования;

удельное давление на грунт;

дымность отработавших газов двигателя автогрейдера в соответствии с ГОСТ 17.2.2.02 или ГОСТ 24028 (принимается по документации на двигатель);*

уровень вибрации сиденья оператора по ГОСТ 12.1.012;*

выбросы вредных веществ с отработавшими газами из системы выпуска двигателя автогрейдера в соответствии с ГОСТ 17.2.2.05 или ГОСТ 24585 (принимают по документации на двигатель);*

уровень звука на рабочем месте оператора по ГОСТ 12.1.003;*

средняя оперативная трудоемкость ежесменного технического обслуживания;

удельная суммарная оперативная трудоемкость плановых технических обслуживаний;

80%-ный ресурс до первого капитального ремонта и критерии предельного состояния;

средняя наработка на отказ.

______________

* Показатели обязательно включают в технические условия.

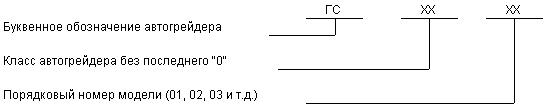

2.4. Порядок индексации конкретных моделей автогрейдеров (проектируемых после 01.01.97) приведен на схеме:

Пример индексации автогрейдера класса 180 третьей модели

ГС-1803.

(Введен дополнительно, Изм. N 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Характеристики

3.1.1. Автогрейдеры изготавливают в соответствии с требованиями настоящего стандарта и технических условий на автогрейдеры конкретных моделей по рабочим чертежам, утвержденным в установленном порядке.

3.1.2. Климатические исполнения и категории размещения автогрейдеров по ГОСТ 15150.

3.1.3. Конструкция автогрейдеров в течение срока службы должна обеспечивать работоспособность их при соблюдении потребителем правил эксплуатации.

3.1.4. Конструкция автогрейдеров должна обеспечивать:

планирование и профилирование земляного полотна с кюветами глубиной не менее 0,5 м и наклоном внутренних стенок от 1:2 до 1:3, наружных от 1:1 до 1:1,5, а также с откосами крутизной от 1:1,5 до 1:4 на насыпи высотой до 2,5 м;

агрегатирование с дополнительным оборудованием, перечень которого, установленный по требованию потребителя, должен быть приведен в технических условиях на автогрейдеры конкретных моделей;

устойчивость в поперечной плоскости до 0,35 рад (20°) к горизонтали при вырезании кювета;

установку на пульте управления приборов, дающих оператору информацию о давлении и температуре в системе гидротрансмиссии;

установку счетчика наработки автогрейдера;

контроль уровня топлива в баках;

возможность установки устройства для запуска двигателя при отрицательных температурах;

буксировку и строповку автогрейдера для подъема краном;

наработку без дозаправки топливом не менее 9 моточасов работы (18 ч сменного времени);

диагностирование в соответствии с требованиями ГОСТ 27518, ГОСТ 25044, при этом конкретные требования по приспособленности к диагностированию и уровню автоматизации процессов диагностирования должны быть установлены в технических условиях на автогрейдеры конкретных моделей;

оборудование необходимых мест ввода портативных приборов и приспособлений для диагностической проверки технического состояния. При этом перечень приборов и приспособлений устанавливают в технических условиях в соответствии с ГОСТ 27253 и требованиями заказчика.

Присоединительные места для подключения диагностических приборов к гидросистемам должны соответствовать требованиям приложения 1.

3.1.5. В конструкции автогрейдера по согласованию с потребителем (заказчиком) рекомендуется: устанавливать систему автоматической стабилизации положения отвала, обеспечивающую при высококвалифицированном управлении автогрейдером выполнение планировочных и профилировочных работ с оценкой "на отлично" - по СНиП 3.06.03-85;

предусматривать возможность зачистки откосов с углом 1,56 рад (90°) при угле захвата в плоскости откоса не менее 0,78 рад (45°).

3.1.6. Требования к конструкции гидропривода автогрейдера по ГОСТ 17411 (кроме п.2.2).

3.1.6.1. Гидроприводы и гидроустройства должны функционировать с сохранением заданных параметров после испытания статическим давлением не менее 1,5 номинального.

3.1.7. Размеры наливных горловин топливных баков - по ГОСТ 27533.

3.1.8. Спускные, наливные и контрольные пробки - по ГОСТ 27720.

Примечание. Допускается по согласованию с заказчиком применение на комплектующих изделиях, покупаемых в других отраслях, пробок с размерами, соответствующими нормативно-технической документации этих отраслей.

3.1.9. Смазочные масленки - по ГОСТ 19853.

3.1.10. Ножи автогрейдеров - по ГОСТ 28771. Для машин, техническое задание на которые утверждено до введения в действие настоящего стандарта, допускается применение ножей с радиусом закругления 280 мм.

3.1.11 Требования эргономики и безопасности - по ГОСТ 12.2.011, ГОСТ 27254, ГОСТ 27257, ГОСТ 27921, ГОСТ 28769, ГОСТ 12.1.012.

3.1.11.1. Шумовые характеристики автогрейдеров - по ГОСТ 12.1.003.

3.1.11.2. Конструкция автогрейдера должна обеспечивать обзорность рабочих органов во всех технологических положениях, кроме кирковщика заднего расположения.

3.1.11.3. Внешние световые приборы должны соответствовать ГОСТ 8769 и обеспечивать необходимую освещенность при передвижении по дороге, а также необходимую освещенность рабочей площадки в дополнение к ее общей освещенности. Допускается по согласованию с потребителем изменение расположения некоторых световых приборов, если это обусловлено конструктивными особенностями автогрейдера и не нарушает безопасности движения.

3.1.11.4. Цвета сигнальные и знаки безопасности должны соответствовать ГОСТ 12.4.026.

3.1.11.5. Электрооборудование должно соответствовать ГОСТ 12.2.007.0 и ГОСТ 3940. Монтаж и крепление электропроводки должны предотвращать повреждение ее изоляции. Система электрооборудования должна иметь устройство для отключения аккумуляторной батареи.

3.1.11.6. Способы приведения в действие и расположение основных органов управления должны соответствовать приведенным в табл.2.

Таблица 2

Наименование органа управления | Управляющее воздействие оператора | Направление перемещения |

Рулевое колесо | Приведение в действие двумя руками | Вращение по часовой стрелке для поворота машины вправо, против часовой стрелки - влево |

Рычаг управления поворотом полурам* | Правой рукой | Перемещение назад - для поворота машины вправо, перемещение вперед - для поворота машины влево |

Педаль управления рабочим тормозом | Правой ногой | Перемещение нажатием вперед и (или) вниз при торможении |

Рычаг стояночного тормоза | Правой или левой рукой | Тянущее движение при торможении |

Рычаг подачи топлива | Правой рукой | Перемещение вперед вверх параллельно плоскости продольной оси машины - для увеличения числа оборотов двигателя |

Педаль подачи топлива* | Правой ногой | Перемещение нажатием вперед и (или) вниз - для увеличения числа оборотов двигателя |

Рычаги переключения передач | Правой рукой | Направления перемещения относительно нейтрального положения должны обозначаться мнемосхемой |

Рычаг реверса* | Правой или левой рукой | Перемещение вперед - для переднего хода |

Педаль реверса* | Левой ногой | Нажатие на педаль передней частью ступни - для движения передним ходом, нажатие на педаль каблуком - для движения назад |

Рычаг поворота отвала | Правой или левой рукой | Перемещение вперед поворачивает отвал против часовой стрелки Перемещение назад поворачивает отвал по часовой стрелке |

Рычаг подъема отвала | Правой или левой рукой | Перемещение вперед или вниз вызывает опускание отвала, назад или вверх - подъем отвала |

Рычаг бокового выноса тяговой рамы | Правой или левой рукой | Перемещение вперед или влево вызывает вынос поворотного круга с отвалом влево |

Рычаг наклона колес* | Правой или левой рукой | Перемещение вперед или влево вызывает наклон колес влево; назад или вправо - наклон колес вправо |

Рычаг выдвижения отвала* | Правой или левой рукой | Перемещение вперед или влево вызывает выдвижение отвала влево; назад или вправо - выдвижение отвала вправо |

Рычаг изменения угла резания отвала* | Правой или левой рукой | Перемещение вперед вызывает движение верхнего края отвала вперед; перемещение назад - движение верхнего края отвала назад |

Рычаг управления кирковщиком, рыхлителем и другими видами дополнительного оборудования | Правой или левой рукой | Перемещение вверх или назад вызывает подъем оборудования; вниз или вперед - опускание оборудования |

____________

* Если предусмотрено конструкцией машины.

Для машин, техническое задание на которые утверждено до введения в действие настоящего стандарта, допускается отклонение от требований, приведенных в табл.2.

Назначение и направление перемещения органа управления должно быть обозначено символом или надписью.

(Измененная редакция, Изм. N 1).

3.1.11.7. Колеса заднего моста автогрейдера должны иметь защитные устройства. Если эти устройства используются для доступа, то они не должны иметь острых кромок, их поверхность не должна быть скользкой, и они должны выдерживать вертикальную нагрузку не менее 1500 Н.

3.1.11.8. Вентилятор двигателя должен быть снабжен ограждением.

Ограждение должно быть достаточно прочным во избежание прогиба в сторону подвижных лопастей и должно обеспечивать защиту от случайного контакта машиниста с лопастями вентилятора.

3.1.11.9. При давлении в гидросистеме более 5000 кПа, при температуре рабочей жидкости более 323 К (50 °С) рукава высокого давления, расположенные в кабине в пределах 0,5 м от машиниста, должны иметь защитные устройства, обеспечивающие безопасность машиниста в случае их разрыва.

3.1.11.10. Конструкция системы доступа должна соответствовать требованиям ГОСТ 29100 и обеспечивать безопасность подъема и входа оператора на рабочее место и обслуживание автогрейдера.

3.1.11.11. Системы ремня безопасности, места их крепления должны соответствовать требованиям приложения 2.

3.1.11.12. Выпускная система должна обеспечивать гашение искр до выхода отработавших газов в атмосферу. Струя отработавших газов не должна быть направлена на оператора или горючие материалы.

В местах соединений прорыв газов и искр не допускается.

3.1.11.13. Звуковая сигнализация автогрейдеров должна соответствовать ГОСТ 12.2.011.

3.1.11.14. Уровень радиопомех - по ГОСТ 17822 и "Общесоюзным нормам допускаемых индустриальных радиопомех. Нормы 8-72".

3.1.12.* Окраска автогрейдеров производится в соответствии со схемой окраски для конкретной модели автогрейдера.

______________

* Нумерация соответствует оригиналу. - .

Класс покрытия - VI по ГОСТ 9.032, группа условий эксплуатации - по ГОСТ 9.104.

3.1.12. Требования технического обслуживания и ремонта

3.1.12.1. В конструкции автогрейдеров рекомендуется обеспечивать:

техническое обслуживание двигателя, шасси, трансмиссии без демонтажа кабины;

возможность агрегатного ремонта;

применение систем групповой и картерной смазки. Допускается применение индивидуальной смазки (с предпочтительным применением долговременной смазки);

ежесменное техническое обслуживание одним оператором, при этом оперативная трудоемкость ежесменного технического обслуживания, чел.-ч, не более:

0,5 - для классов 100 и 140,

0,7 - для класса 180,

0,95 - для класса 250;

удельная суммарная оперативная трудоемкость плановых технических обслуживаний, чел.-ч/моточас, не более:

0,070 - для классов 100, 140,

0,090 - для класса 180,

0,118 - для класса 250.

3.1.12.2. Конкретные требования по приспособленности к техническому обслуживанию, а также перечень систем и узлов, подлежащих техническому обслуживанию, устанавливают в технических условиях на автогрейдеры конкретных моделей.

3.2. Комплектность

3.2.1. В комплект автогрейдера входят:

дополнительное оборудование и система стабилизации положения отвала (по согласованию с потребителем);

два комплекта ножей (в том числе, установленные на рабочих органах);

запасное колесо в сборе для автогрейдеров классов 100, 140 и 180;

шина с камерой и флепом для автогрейдеров класса 250;

запасные части, инструмент, принадлежности и материалы согласно ведомости ЗИП;

эксплуатационная документация по ГОСТ 2.601, в том числе инструкция по эксплуатации, содержащая технико-эксплуатационную характеристику по ГОСТ 27535, инструкция по техобслуживанию и формуляр;

ремонтная документация по ГОСТ 2.602 (после 18 месяцев серийного производства на партию машин по заказам эксплуатирующих и ремонтных предприятий), в том числе каталог деталей и сборочных единиц, нормы расхода запасных частей;

руководство по текущему ремонту, перечень быстроизнашиваемых деталей.

(Измененная редакция, Изм. N 1).

3.3. Маркировка

3.3.1. На каждом автогрейдере должна быть прикреплена маркировочная табличка по ГОСТ 12969, содержащая следующие данные:

наименование предприятия-изготовителя или его товарный знак;

индекс автогрейдера и его заводской номер;

обозначение нормативно-технического документа, по которому изготавливают автогрейдер.

3.3.2. На каждое грузовое место должна быть нанесена транспортная маркировка по ГОСТ 14192.

3.4. Упаковка

3.4.1. Требования к упаковке устанавливают в технических условиях на автогрейдеры конкретных моделей в соответствии с требованиями ГОСТ 27252 и ГОСТ 9.014.

4. ПРИЕМКА

4.1. Автогрейдеры серийного производства подвергают приемосдаточным, а также сертификационным или периодическим испытаниям. Объем и периодичность приемосдаточных и периодических испытаний устанавливают в технических условиях на автогрейдеры конкретных моделей и в программах испытаний. Сертификационные испытания проводят в установленном порядке.

Проверяемые параметры выбирают из табл.3.

Таблица 3

Проверяемый параметр | Номер пункта |

Визуальный контроль | 5.3.1 |

Проверка работы автогрейдера на холостом ходу | 5.3.2 |

Проверка работы автогрейдера под нагрузкой | 5.3.3 |

Проверка эксплуатационной массы автогрейдера и распределение масс по осям | 5.3.4 |

Проверка геометрических показателей | 5.3.5 |

Проверка скоростей движения по передачам | 5.3.6 |

Проверка звуковой сигнализации | 5.3.7 |

Проверка работоспособности автогрейдера | 5.3.8 |

Проверка возможности вырезания кюветов заданных размеров | 5.3.11 |

Проверка выполнения качества планировочных работ | 5.3.9 |

Проверка устойчивости в поперечной плоскости | 5.3.10 |

Проверка времени работы без дополнительной заправки топливом | 5.3.12 |

Проверка технической производительности и расхода топлива | 5.3.20 |

Определение средней оперативной трудоемкости ежесменного технического обслуживания и оперативной трудоемкости плановых технических обслуживаний (TO-1, TO-2) | 5.3.21, 5.3.22 |

Проверка выполнения требований безопасности и эргономических показателей | 5.3.13 |

Испытания систем рулевого управления | 5.3.15 |

Испытания параметров поворота автогрейдеров | 5.3.16 |

Проверка тормозных свойств автогрейдера | 5.3.17 |

Проверка обзорности | 5.3.18 |

Проверка освещенности | 5.3.19 |

Проверка выброса вредных веществ из двигателя | 5.3.14 |

Проверка дымности отработавших газов | 5.3.24 |

Проверка уровня радиопомех | 5.3.23 |

Примечание. Показатели проверяют:

по пп.5.3.4; 5.3.5; 5.3.7-5.3.9; 5.3.11; 5.3.12; 5.3.20-5.3.22 - при приемочных испытаниях;

по пп.5.3.7; 5.3.10; 5.3.13-5.3.15; 5.3.16-5.3.19; 5.3.23; 5.3.24 - при приемочных и сертификационных испытаниях;

по п.5.3.23 - при периодических испытаниях, если при приемочных испытаниях уровень радиопомех выше 1/3 по ГОСТ 17822.

(Измененная редакция, Изм. N 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Требования к средствам испытаний

5.1.1. Перечень средств измерений, испытательного оборудования и материалов, необходимых для проведения испытаний, должен быть приведен в программе и методике испытаний.

5.1.2. Применяемые при испытаниях оборудование и площадки должны быть аттестованы в соответствии с требованиями ГОСТ 24555.

5.1.3. Стандартизованные средства измерений должны быть проверены в соответствии с требованиями ГОСТ 8.513, нестандартизованные - аттестованы по ГОСТ 8.326.

5.1.4. Погрешности средств измерении не должны быть более:

для определения линейных размеров до 1 м - ±1 мм; от 1 до 10 м - ±3 мм;

угловых величин | ±3%; | |||

массы | ±2%; | |||

времени | ±0,2 с; | |||

температуры | ±1 °С; | |||

частоты вращения | ±1%; | |||

угловой скорости | ±2%; | |||

скорости | ±2%; | |||

уровня звука | ±1 дБ; | |||

эргономических показателей | ±5%. | |||

5.2. Подготовка к испытаниям

С автогрейдером, предъявляемым к испытаниям, представляется, в зависимости от вида испытаний, комплект документации из числа перечисленной ниже:

программа и методика испытаний;

инструкция по эксплуатации и формуляр по ГОСТ 2.601;

нормативно-техническая документация на серийно выпускаемые автогрейдеры;

акт приемосдаточных испытаний (для периодических и сертификационных испытаний);

протокол предшествующих периодических испытаний;

комплект сборочных чертежей серийного производства.

(Измененная редакция, Изм. N 1).

5.3. Проведение испытаний

5.3.1. Визуальный контроль автогрейдеров и их составных частей проводят без снятия и разборки агрегатов; он включает проверку:

комплектности автогрейдера, в том числе, сопроводительной документации;

отсутствия видимых повреждений агрегатов и деталей или некачественного выполнения покрытий, сварных швов и крепежных соединений;

состояния уплотнений, отсутствия течей масла и других жидкостей;

заправки автогрейдера топливом, рабочими и охлаждающими жидкостями, смазочными материалами в необходимых количествах;

качества сборки и монтажа узлов и агрегатов, наличия пломб и маркировки.

5.3.2. Проверку работы автогрейдера на холостом ходу проводят путем предварительного перемещения рабочих органов в крайние положения с выдержкой в каждом положении не менее 30 с.

При этом проверяют: отсутствие утечек рабочей жидкости в гидрораспределителях, уплотнениях гидроцилиндров, резьбовых соединениях; настройку предохранительного клапана.

5.3.3. Проверку работы автогрейдера под нагрузкой проводят путем транспортного пробега продолжительностью не менее 30 мин и упором отвала в непреодолимое препятствие (не менее трех раз) с буксованием ведущих колес при коэффициенте сцепления не менее 0,5 и продолжительностью не менее 30 с.

Допускается проверку работы автогрейдера под нагрузкой проводить путем перемещения грунта (в зимнее время - снега) отвалом или рыхления кирковщиком продолжительностью не менее 2 ч.

При этом проверяют работу трансмиссии, рулевой системы, тормозных свойств (без измерения количественных параметров), работу систем управления рабочим оборудованием, приборов контроля и др. при их включении.

5.3.4. Проверку эксплуатационной массы автогрейдера проводят в соответствии с ГОСТ 27922.

Распределение масс по осям проверяют измерением при помощи весов опорных реакций, действующих на машину в местах опирания ее мостов. За результат принимают среднее арифметическое трех измерений.

5.3.5. Геометрические размеры автогрейдера проверяют в соответствии с ГОСТ 27256 и ГОСТ 27535.

5.3.6. Значения фактических скоростей движения автогрейдера проверяют на всех передачах переднего и заднего хода в соответствии с ГОСТ 27927.

5.3.7. Испытание звуковой сигнализации автогрейдеров проводится в соответствии с ГОСТ 29292.

5.3.8. Проверку работоспособности автогрейдера проводят на основных видах работ (резание и перемещение грунта, планирование и профилирование, ремонт и восстановление дорог, сооружение земляного полотна, киркование, транспортный пробег и т.д.).

При этом констатируют характер неисправностей машины и их причины.

5.3.9. Проверку выполнения качества планировочных работ проводят в соответствии со СНиП 3.06.03-85.

5.3.10. Оценку поперечной устойчивости автогрейдера проводят на специальном стенде, на котором наклоном опорной поверхности создают условия, соответствующие безразличному равновесию объекта испытаний.

Критерием потери устойчивости является потеря контакта с опорной поверхностью хотя бы одного колеса. Момент отрыва колеса следует фиксировать с помощью сигнальных устройств. Угол наклона платформы, при котором произошло срабатывание сигнального устройства, является углом устойчивости.

Испытания проводят при транспортном положении грейдерного отвала и при положении отвала, соответствующем его положению при вырезании кювета.

Примечание. Оценку устойчивости проводят при приемочных испытаниях автогрейдера.

5.3.11. Возможность автогрейдера вырезать и зачищать кюветы с заданным наклоном стенок проверяют установкой грейдерного отвала на заданный угол.

5.3.12. Проверку наработки без дозаправки топливом проводят при землеройных работах и транспортном пробеге с коэффициентом технического использования не менее 0,85.

5.3.13. Проверку выполнения требований безопасности и эргономических показателей проводят в соответствии с ГОСТ 12.2.011, ГОСТ 12.1.003, ГОСТ 12.1.012, ГОСТ 27254, ГОСТ 27257, ГОСТ 27921, ГОСТ 28769, ГОСТ 28975.

5.3.14. Проверку выброса вредных веществ с отработавшими газами из системы выпуска двигателя автогрейдера проводят по ГОСТ 17.2.2.05 на заводе изготовителе двигателей.

5.3.15. Испытания систем рулевого управления проводят в соответствии с ГОСТ 27254.

5.3.16. Проверку параметров поворота проводят в соответствии с ГОСТ 27257.

5.3.17. Проверку тормозных свойств автогрейдера проводят в соответствии с ГОСТ 28769.

5.3.18. Обзорность проверяют с целью оценки возможности наблюдения с рабочего места машиниста грейдерного отвала в его основных технологических и транспортных положениях, а также наблюдения за дорогой при передвижении.

Испытания проводят на ровной твердой горизонтальной площадке на неподвижной машине, при этом отвал устанавливают в среднее положение, перпендикулярно к продольной оси машины, а также в крайние рабочие положения.

Примечание. Проверку обзорности с рабочего места проводят при приемочных испытаниях.

5.3.19. Проверку освещенности проводят с целью оценки освещенности собственными осветительными устройствами рабочего органа машины в зоне его действия и окружающего пространства в зоне работы машины. Испытания включают в себя измерение уровня освещенности грейдерного отвала во всех его технологических положениях и места работы, а также участка дороги на 20 м впереди машины, находящейся в транспортном положении. Измерения проводят в темное время суток на неподвижной машине при работе двигателя на номинальных оборотах и при полном включении всех осветительных устройств. Прибор для измерения освещенности устанавливают на поверхности отвала, наиболее близкой к источнику света, и периодически перемешивают отвал из одного крайнего положения в другое. При определении освещенности дороги прибор устанавливают на 20 м впереди машины. Освещенность места работы и дороги определяют на уровне опорной поверхности.

Примечание. Проверку освещенности проводят при приемочных испытаниях.

5.3.20. Техническую производительность автогрейдера и расход топлива определяют на операции вырезания кювета. Участок для определения производительности длиной не менее 100 м должен быть предварительно разравнен без отсыпок грунта, чтобы уклон в любом направлении был не более 1%.

Рекомендуемый грунт:

объемная масса - 1,8-2,0 т/м;

влажность - 15-20%;

плотность - 9-15 ударов по ударнику ДорНИИ по ТУ 22-5094, ТУ 22-5997.

Углы установки отвала по отношению к поверхности копания должны составлять:

угол захвата - 35-40°;

угол резания - 30-35°;

угол зарезания - 12-15°.

Копание выполняют круговыми проходами при полной подаче топлива. После каждого рабочего прохода грунт перемещают в сторону кювета так, чтобы он не мешал последующему проходу.

Копание осуществляют в одном направлении с максимальной глубиной стружки и постоянной скоростью движения. Рекомендуемая глубина кювета должна быть не менее 0,5 м.

Измерение поперечного профиля кювета проводят не менее чем в десяти местах по длине участка с помощью рейки, условно считая сечение поперечного профиля треугольным. Объем вырезанного грунта за один проход (), рассчитывают по формуле

![]() ,

,

где - ширина кювета в

-м сечении, м;

- глубина кювета в

-м сечении, м;

- длина кювета, м;

- количество измеряемых сечений.

Общий объем вырезанного грунта (), время рабочих проходов (

) и рабочую скорость движения (

) рассчитывают по формуле

![]() ;

; ![]() ;

; ![]() ;

; ![]() ,

,

где - продолжительность

-го рабочего прохода, (час);

- количество рабочих проходов;

- скорость движения в

-м рабочем проходе, (м/час).

Длина кювета при одном проходе должна составлять не менее 80 м.

Техническую производительность автогрейдера (), м

/ч, рассчитывают по формуле

![]() .

.

Расход топлива (), кг, за время выполнения рабочих проходов рассчитывают по формуле

![]() .

.

Удельный расход (), кг/м

, рассчитывают по формуле

![]() .

.

5.3.21. Среднюю оперативную трудоемкость ежесменного технического обслуживания (), чел.-ч, рассчитывают по формуле

![]() ,

,

где - среднее оперативное время, затраченное на выполнение

-й операции;

- число операций ежесменного технического обслуживания.

Повторность хронометражных измерений - не менее трех по каждой операции, проведение которой предусмотрено инструкцией по эксплуатации.

Оперативные затраты времени на выполнение ежесменного технического обслуживания включают в себя затраты, обусловленные конструкцией и техническим состоянием автогрейдера, и не включают затраты, обусловленные организацией, материально-техническим обеспечением, квалификацией персонала, условиями окружающей среды.

5.3.22. Оперативную трудоемкость плановых технических обслуживаний (ТО-1 и ТО-2) контролируют на основании данных хронометража при имитации выполнения каждой операции всех видов технического обслуживания, проведение которых предусмотрено инструкцией по эксплуатации машины. Повторность хронометражных измерений - не менее трех по каждой операции.

5.3.23. Проверку уровня радиопомех проводят по ГОСТ 16842 и "Общесоюзным нормам допускаемых индустриальных радиопомех Нормы 8-72".

5.3.24. Проверку дымности отработавших газов двигателя проводят по ГОСТ 17.2.2.02 на заводе изготовителе двигателей.

5.4. Оформление результатов испытаний

5.4.1. Результаты испытаний оформляют протоколами и актами испытаний.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Транспортирование автогрейдеров осуществляют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и требованиями ГОСТ 27252.

6.2. Требования к хранению автогрейдеров устанавливают в технических условиях на автогрейдеры конкретных моделей в соответствии с требованиями ГОСТ 27252 и ГОСТ 7751.

6.3. Требования к консервации автогрейдеров устанавливают в технических условиях на автогрейдеры конкретных моделей в соответствии с ГОСТ 27252 и ГОСТ 9.014.

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. Требования к эксплуатации автогрейдеров - по ГОСТ 25646.

7.2. В эксплуатационной документации должен быть указан перечень инструментов для обслуживания автогрейдеров, а также перечень приборов для обслуживания автогрейдера в соответствии с ГОСТ 27253.

7.3. В ремонтной документации должен быть указан перечень механических съемников, приспособлений и переходников в соответствии с ГОСТ 27718.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие автогрейдеров требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования, установленных в эксплуатационной документации.

8.2. Гарантийный срок эксплуатации автогрейдеров - 18 мес со дня ввода в эксплуатацию при гарантийной наработке не более 2000 ч.

Гарантийный срок эксплуатации комплектующих изделий, устанавливают в стандартах и (или) технических условиях на них.

ПРИЛОЖЕНИЕ 1

Обязательное

ТРЕБОВАНИЯ К ПРИСОЕДИНИТЕЛЬНЫМ МЕСТАМ ДЛЯ ПОДКЛЮЧЕНИЯ ДИАГНОСТИЧЕСКИХ ПРИБОРОВ К ГИДРОСИСТЕМАМ

Размеры и типы присоединительных мест

Штуцера для измерения температуры, давления и отбора проб жидкости.

Для измерения температуры, давления и для отбора проб рабочей жидкости следует применять штуцера резьбой М 14х1,5 пo ГОСТ 24705, присоединенные к трубе с наружным диаметром 8 мм.

Присоединительные места для измерения расхода жидкости

Присоединительные места отверстий для измерения расхода жидкости должны соответствовать измеряемому расходу жидкости.

При диаметре трубопровода 25 мм применяют штуцер М 14х1,5, а при диаметре 25 мм и более могут быть предусмотрены присоединительные места либо под резьбовое, либо под фланцевое соединение.

Число и расположение присоединительных мест

Число и расположение присоединительных мест для подключения к гидросистеме диагностических приборов определяет изготовитель, они должны соответствовать уровню сложности проверяемой системы с учетом экономических требований.

Предпочтительно располагать присоединительные места в гидроагрегате, при этом к ним должен быть обеспечен удобный и безопасный доступ.

Следует так располагать диагностические отверстия по отношению к потоку жидкости, чтобы свести к минимуму любые факторы, которые могли бы повлиять на точность показаний приборов; отверстия для отбора проб жидкости должны быть расположены на участке гидросистемы, где поток является турбулентным.

Присоединительные места должны быть снабжены устройствами, предотвращающими вытекание жидкости при подключении и отсоединении диагностических измерительных приборов.

Доступность

К присоединительным местам для диагностических проверок должна быть обеспечена возможность доступа с помощью обычных инструментов по ГОСТ 28983 без снятия каких-либо составных частей машины, кроме заглушек, панелей и крышек.

Должна быть предусмотрена свободная зона радиусом 75 мм от центра присоединительного места и шириной 200 мм от его поверхности. Доступ к присоединительному месту должен соответствовать требованиям ГОСТ 27921.

ПРИЛОЖЕНИЕ 2

Обязательное

МЕСТА КРЕПЛЕНИЯ РЕМНЯ БЕЗОПАСНОСТИ

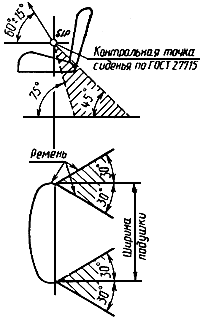

Если сиденье оператора без подвески, то комплект ремня безопасности допускается крепить к сиденью или к машине в любой точке заштрихованных зон, как указано на чертеже. Положение контрольной точки сиденья (точка SIP) определяют по ГОСТ 27715.

В остальных случаях комплект ремня безопасности следует присоединять к местам крепления на сиденье у задних углов подушки сиденья в заштрихованной зоне (см. чертеж) так, чтобы он перемещался вместе с подушкой сиденья.

Места крепления ремней безопасности

Текст документа сверен по:

М.: Издательство стандартов, 1995

в текст

документа внесено Изменение N 1,

принятое МГС (протокол от 21.11.97 N 12)