ГОСТ Р 50950-96

Группа Г45

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОГРУЗЧИКИ СТРОИТЕЛЬНЫЕ ФРОНТАЛЬНЫЕ

С ТЕЛЕСКОПИЧЕСКОЙ СТРЕЛОЙ

Общие технические условия

Front end loaders with telescopic

boom. General specifications

ОКС 91.220

ОКП 48 3576

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН АО "ВНИИСтройдормаш", Техническим комитетом по стандартизации ТК 295 "Машины землеройные"

ВНЕСЕН Управлением стандартизации и сертификации в машиностроении Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 29 сентября 1996 г. N 581

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на колесные строительные фронтальные погрузчики с телескопической стрелой с увеличенной высотой подъема и вылета (далее - погрузчики).

Погрузчики предназначены для выполнения землеройно-транспортных, монтажных и погрузочно-разгрузочных работ с грунтами, сыпучими материалами и штучными грузами.

Требования п.п.4.2; 5.1.3.-5.1.4; раздела 6 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы

ГОСТ 2.602-95 ЕСКД. Ремонтные документы

ГОСТ 8.326-89 ГСИ. Метрологическая аттестация средств измерений

ГОСТ 8.513-84 ГСИ. Поверка средств измерений. Организация и порядок проведения

ГОСТ 9.014-78 ЕСЗКС. Временная антикоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы. Технические требования и обозначения

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 12.1.003-83 ССБТ. Общие требования безопасности

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.011-75 ССБТ. Машины строительные и дорожные. Общие требования безопасности

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности

ГОСТ 17.2.2.02-86 Охрана природы. Атмосфера. Нормы и методы измерения дымности отработавших газов тракторными и комбайновыми двигателями

ГОСТ 17.2.2.05-86 Охрана природы. Атмосфера. Нормы и методы измерения выбросов вредных веществ с отработавшими газами тракторных и комбайновых дизелей

ГОСТ 3940-84 Электрооборудование автотракторное. Общие технические условия

ГОСТ 8769-75 Приборы внешние световые автомобилей, автобусов, троллейбусов, тракторов, прицепов и полуприцепов. Количество, расположение, цвет, углы видимости

ГОСТ 12447-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Нормальные диаметры

ГОСТ 12969-67 Таблички для машин и тракторов. Технические требования

ГОСТ 14192-77 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категория, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16215-80 Автопогрузчики вилочные общего назначения. Общие технические условия

ГОСТ 17411-91 Гидроприводы объемные. Общие технические требования

ГОСТ 17822-91 Совместимость технических средств электромагнитная. Радиопомехи индустриальные от устройств с двигателями внутреннего сгорания. Нормы и методы испытаний

ГОСТ 19853-74 Пресс-масленки. Технические условия

ГОСТ 27252-87 Машины землеройные. Консервация и хранение

ГОСТ 27254-87 Машины землеройные. Система рулевого управления колесных машин

ГОСТ 27256-87 Машины землеройные. Методы определения размеров машин с рабочим оборудованием

ГОСТ 27257-87 Машины землеройные. Методы определения параметров поворота колесных машин

ГОСТ 27533-87 Машины землеройные. Размеры наливных горловин топливных баков

ГОСТ 27714-88 Машины землеройные. Устройства защиты при опрокидывании. Лабораторные испытания и технические требования. Часть 1. Гусеничные и колесные погрузчики и тракторы, обратные лопаты-погрузчики, автогрейдеры, самоходные скреперы, землевозы с шарнирно-сочлененной рамой

ГОСТ 27719-88 Машины землеройные. Устройства защиты от падающих предметов

ГОСТ 27721-88 Машины землеройные. Погрузчики. Термины, определения и техническая характеристика для коммерческой документации

ГОСТ 27922-88 Машины землеройные. Методы измерения масс машин в целом, рабочего оборудования и составных частей

ГОСТ 27927-88 Машины землеройные. Определение скорости движения

ГОСТ 28634-90 Машины землеройные. Приборы для эксплуатации

ГОСТ 28635-90 Машины землеройные. Номинальная грузоподъемность гусеничных и колесных погрузчиков

ГОСТ 28769-90 Машины землеройные. Требования к эффективности и методы испытаний тормозных систем колесных машин

ГОСТ 28770-90 Машины землеройные. Погрузчики. Методы измерения усилий на рабочих органах и опрокидывающей нагрузки

ГОСТ 29100-91 Машины землеройные. Системы доступа

ГОСТ 29290-92 Машины землеройные. Ковши погрузчиков и погрузочные ковши экскаваторов. Расчет вместимости

ГОСТ 29292-92 Машины землеройные. Бортовые звуковые сигнализаторы переднего и заднего хода. Методы акустических испытаний. Порядок проведения

ГОСТ 30013-93 Вилы грузовые. Общие технические требования

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины с соответствующими определениями:

основной ковш: Ковш, предназначенный для работы с материалом плотностью 1,3-1,7 т/м;

максимальный вылет: Вылет рабочего оборудования, при котором концевые шарниры стрелы лежат в одной горизонтальной плоскости;

выдвижные элементы: Конструктивные части стрелы, перемещающиеся в продольном направлении для увеличения вылета;

суппорт: Конструктивный элемент рабочего оборудования, предназначенный для агрегатирования со сменными рабочими органами, устанавливаемый на оконечности стрелы;

максимальная высота подъема: Расстояние по вертикали от опорной поверхности до плоскости, проходящей через грузовую площадку вил;

устройства для обеспечения безопасности эксплуатации: Комплекс приборов и датчиков, ограничивающих режимы эксплуатации машины в допустимых пределах;

компенсационный гидроцилиндр: Гидроцилиндр, предназначенный для подачи жидкости в гидроцилиндр поворота суппорта для сохранения заданного положения суппорта в пространстве.

Остальные термины - по ГОСТ 27721.

4 ОСНОВНЫЕ ПАРАМЕТРЫ

4.1 В технических условиях на погрузчики конкретных моделей устанавливаются значения показателей качества, номенклатура которых согласовывается с заказчиком.

Номенклатура показателей качества приведена ниже.

Для машины в целом:

эксплуатационная мощность двигателя, кВт (л.с.);

тип трансмиссии;

система поворота;

максимальный (габаритный) радиус поворота, м;

колея, мм;

колесная база, мм;

максимальная скорость движения, км/ч;

подъемное усилие, кН;

размер шин (по НД на шины);

габаритные размеры при транспортном положении рабочего оборудования (основного ковша и грузовых вил), мм;

эксплуатационная масса, т.

Для машины с грузовыми вилами:

номинальная грузоподъемность, т:

при наименьшей длине стрелы,

при наибольшей длине стрелы;

максимальная высота подъема рабочего органа, мм;

максимальный вылет, мм:

при наименьшей длине стрелы,

при наибольшей длине стрелы;

вылет центра масс груза на максимальной высоте подъема, мм*;

________________

* Положение центра масс груза для вил определяется по ГОСТ 16215.

опрокидывающая нагрузка, т:

при наименьшей длине стрелы,

при наибольшей длине стрелы.

Для машины с основным ковшом:

номинальная грузоподъемность, т:

при наименьшей длине стрелы,

при наибольшей длине стрелы;

максимальная высота разгрузки при угле разгрузки 45°, мм;

максимальный вылет, мм:

при наименьшей длине стрелы,

при наибольшей длине стрелы;

номинальная вместимость ковша, м;

максимальный угол запрокидывания ковша на уровне опорной поверхности …°;

опрокидывающая нагрузка, т:

при наименьшей длине стрелы,

при наибольшей длине стрелы;

вырывное усилие, кН.

4.2 В технических условиях на погрузчики конкретных моделей должны быть установлены обязательная номенклатура показателей, приведенная ниже, и их значения:

- дымность отработавших газов двигателя погрузчика в соответствии с ГОСТ 17.2.2.02 (по документации на двигатель);

- выбросы вредных веществ с отработавшими газами из системы выпуска двигателя в соответствии с ГОСТ 17.2.2.05 (по документации на двигатель);

- уровень звука на рабочем месте по ГОСТ 12.1.003;

- параметры вибрации на рабочем месте и органах управления по ГОСТ 12.1.012.

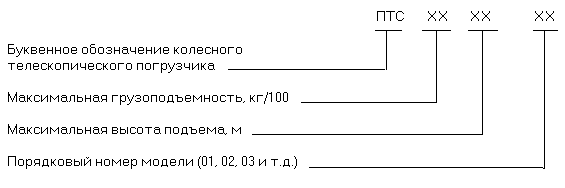

4.3 Порядок индексации конкретных моделей погрузчика приведен на схеме:

ИНДЕКСАЦИЯ КОЛЕСНЫХ ТЕЛЕСКОПИЧЕСКИХ ПОГРУЗЧИКОВ

Пример условного обозначения погрузчика с телескопической стрелой с грузоподъемностью 2,5 т, высотой подъема 7 м, третьей модели:

ПТС2507-03

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Характеристики

5.1.1 Погрузчики следует изготавливать в соответствии с требованиями настоящего стандарта и технических условий на погрузчики конкретных моделей, а также по рабочим чертежам, утвержденным в установленном порядке.

5.1.2 Климатическое исполнение и категории размещения погрузчиков - по ГОСТ 15150.

5.1.3 Конструкция погрузчиков должна обеспечивать:

- устойчивую работу на уклонах не менее 5°;

- работоспособность с дополнительными рабочими органами, в качестве которых можно использовать: ковши различной вместимости и конструкции, захват для длинномерных грузов, крановую безблочную стрелу, а также различные специальные рабочие органы, номенклатуру которых указывают в технических условиях или в договорах на поставку;

- возможность быстрого соединения и разъединения сменных рабочих органов с суппортом без применения ручного труда и посторонних грузоподъемных средств. Соединение и разъединение гидравлических, электрических или других коммуникаций в случае навески активного рабочего органа осуществляют вручную;

- работу рулевого управления погрузчика в соответствии с ГОСТ 27254. Угол поворота (люфт) рулевого колеса до начала действия основной гидравлической системы управления передвижением погрузчика не должен превышать 25°. Максимальный угол поворота погрузчика "из края в край" должен достигаться не более чем за шесть оборотов рулевого колеса (за три оборота в одну сторону);

- использование одной из следующих систем поворота:

с шарнирно-сочлененной рамой;

с передними, задними или всеми управляемыми колесами;

- возможность передвижения по всей сети автомобильных дорог;

- работу без дозаправки топливом не менее 10 моточасов;

- установку устройства для запуска двигателя при отрицательных температурах;

- установку приборов для эксплуатации по ГОСТ 28634;

- техническое обслуживание двигателя, шасси, трансмиссии без демонтажа кабины;

- возможность агрегатного ремонта;

- применение систем групповой и картерной смазки. Допускается применение индивидуальной смазки с предпочтительным применением долговременной смазки;

- ежесменное техническое обслуживание одним оператором.

5.1.4 Конструкция гидросистемы должна обеспечивать:

- соответствие требованиям ГОСТ 17411;

- герметичность, исключающую самопроизвольное перемещение элементов рабочего оборудования и шасси;

- блокировку гидросистемы при нарушении нормальных условий эксплуатации;

- работу со сменными рабочими органами, имеющими гидравлический привод;

- защиту от давления, превышающего расчетное;

- предотвращение произвольного перемещения стрелы, выдвижных элементов стрелы и аутригеров при нарушении целостности гидрокоммуникаций.

Гидроцилиндры - по ГОСТ 12447.

5.1.5 Грузовые вилы - по ГОСТ 30013.

5.1.6 Размеры наливных горловин топливных баков - по ГОСТ 27533.

5.1.7 Спускные, наливные и контрольные пробки - по ГОСТ 27720.

Примечание - Допускается применение на комплектующих изделиях, покупаемых в других отраслях, пробок размерами, соответствующими отраслевой нормативной документации.

5.1.8 Смазочные масленки - по ГОСТ 19853.

5.1.9 Окраску погрузчиков осуществляют в соответствии со схемой окраски для конкретной модели погрузчика. Класс покрытия - IV для внутренних поверхностей кабины и класс VI по ГОСТ 9.032 - для остальных поверхностей; группа условий эксплуатации - по ГОСТ 9.104.

5.2 Комплектность

5.2.1 В комплект погрузчика входят:

- грузовые вилы и основной ковш;

- запасные части, инструмент и материалы согласно ведомости ЗИП;

- эксплуатационная документация по ГОСТ 2.601;

- ремонтная документация по ГОСТ 2.602 (через 18 мес после начала серийного производства на партию машин по заказам эксплуатирующих и ремонтных организаций);

- руководство по текущему ремонту, перечень быстроизнашивающихся деталей;

- по требованию потребителя погрузчики можно комплектовать дополнительными рабочими органами за отдельную плату.

5.3. Маркировка

5.3.1 На каждом погрузчике должна быть прикреплена маркировочная табличка по ГОСТ 12969, содержащая следующие данные:

- наименование предприятия-изготовителя или его товарный знак;

- индекс погрузчика;

- заводской номер погрузчика;

- условное обозначение года изготовления;

- обозначение нормативной документации, по которой изготавливают погрузчик;

- надпись "Сделано в России".

5.3.2 На каждое грузовое место должна быть нанесена транспортная маркировка по ГОСТ 14192.

5.4 Упаковка

Требования к упаковке должны быть установлены в технических условиях на погрузчики конкретных моделей и должны соответствовать требованиям ГОСТ 9.014 и ГОСТ 27252.

6 ТРЕБОВАНИЯ ЭРГОНОМИКИ, БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

6.1 Требования эргономики и безопасности - по ГОСТ 12.1.003, ГОСТ 12.1.005, ГОСТ 12.2.011 и ГОСТ 12.1.012.

6.2 На погрузчике должны быть установлены устройства обеспечения безопасности эксплуатации, выполняющие функции:

- ограничение грузового момента, действующего в продольной плоскости в пределах допустимого по устойчивости погрузчика;

- блокировку перемещения рабочего оборудования в случае, если наклон рабочей площадки превосходит допустимый (5.1.3);

- информацию о текущих значениях параметров и сигнализацию о приближении измеряемых параметров к предельным.

6.3 Конструкция погрузчика должна обеспечивать возможность установки кабины с защитным каркасом или устройств защиты водителя при опрокидывании или от падающих предметов по ГОСТ 27714 и ГОСТ 27719.

6.4 На погрузчиках с шарнирно-сочлененной рамой должна быть предусмотрена блокировка поворота частей рамы относительно друг друга для проведения ремонта, обслуживания и транспортирования на транспортном средстве.

6.5 Рулевое управление - по ГОСТ 27254.

6.6 Тормозные системы - по ГОСТ 28769.

6.7 Системы доступа должны соответствовать ГОСТ 29100. Минимальные размеры смотровых отверстий - по ГОСТ 27921.

6.8 Конструкция погрузчика должна обеспечивать видимость рабочих органов во всех технологических положениях.

6.9 Номенклатура внешних световых приборов должна соответствовать ГОСТ 8769 и обеспечивать необходимую освещенность при передвижении по дороге, а также обеспечивать необходимую освещенность рабочей площадки в дополнение к ее общей освещенности.

6.10 Цвета сигнальные и знаки безопасности - по ГОСТ 12.4.026.

6.11 Электрооборудование - по ГОСТ 12.2.007.0 и ГОСТ 3940. Монтаж и крепление электропроводки должны предотвращать повреждение ее изоляции. Система электрооборудования должна иметь устройство для отключения аккумуляторной батареи.

6.12 На погрузчике должны быть установлены защитные ограждения:

- вентилятора двигателя, обеспечивающее защиту от случайного контакта машиниста с лопастями вентилятора. Ограждение должно быть достаточно прочным во избежание прогиба в сторону движущихся лопастей;

- рукавов высокого давления при давлении в гидросистеме более 5 МПа, расположенных в кабине в пределах 0,5 м от машиниста.

6.13 Выпускная система двигателя должна обеспечивать гашение искр до выхода отработавших газов в атмосферу. Струя отработавших газов не должна быть направлена на оператора или горючие материалы.

Конструкция системы питания двигателя и гидравлической системы должна исключать попадание топлива или масла в случае нарушения герметичности соединений на горячие элементы конструкции, способные вызвать их воспламенение.

6.14 Звуковая сигнализация погрузчиков - по ГОСТ 29292.

6.15 Уровень радиопомех - по ГОСТ 17822.

7 ПРАВИЛА ПРИЕМКИ

7.1 Для проверки качества изготовления погрузчиков серийного производства проводят приемо-сдаточные, а также периодические или сертификационные испытания. Объем и периодичность испытаний устанавливают в технических условиях на погрузчики конкретных моделей. Проверяемые параметры рекомендуется выбирать из нижеприведенных:

- проверка работы погрузчика без нагрузки и с нагрузкой;

- проверка работы систем управления рабочим оборудованием и аутригерами;

- проверка геометрических показателей;

- проверка массы погрузчика;

- проверка параметров поворота;

- проверка скорости движения по передачам;

- испытания в условиях эксплуатации;

- оценка времени работы без дозаправки топливом;

- проверка показателей грузоподъемности:

грузовых вил;

погрузочного ковша;

- проверка геометрических показателей рабочего оборудования;

- проверка усилий на рабочих органах и опрокидывающей нагрузки;

- проверка вместимости погрузочного ковша;

- проверка работоспособности устройств обеспечения безопасности эксплуатации;

- проверка выполнения требований безопасности и эргономики:

защитных устройств кабины;

рулевого управления;

тормозных свойств погрузчика;

обзорности;

освещенности;

звуковой сигнализации.

8 МЕТОДЫ ИСПЫТАНИЙ

8.1 Требования к средствам испытаний

8.1.1 Перечень средств измерений и испытательного оборудования и материалов, необходимых для проведения испытаний, приводится в методике испытаний.

8.1.2 Стандартизованные средства измерений должны быть поверены в соответствии с требованиями ГОСТ 8.513; нестандартизованные - аттестованы по ГОСТ 8.326.

8.1.3 Погрешности средств регистрации и измерений не должны быть более:

±0,3% | при измерении линейных размеров до 10000 мм; | |||||||

±0,5% | " | " | " | " | св. 10000 мм; | |||

±0,02 рад (1°) | " | " | угловых величин; | |||||

±2,5 | " | " | массы; | |||||

±1% | " | " | времени; | |||||

±1° | " | " | температуры, °С; | |||||

±2% | " | " | площади поверхности; | |||||

±2% | " | " | усилия до 1000 Н; | |||||

±2,5% | " | " | св. 1000 Н. | |||||

8.2 Подготовка к испытаниям

8.2.1 С погрузчиком, предъявляемым к испытаниям, представляют комплект документации:

- программу и методику испытаний;

- инструкцию по эксплуатации и формуляр по ГОСТ 2.601;

- нормативную документацию на серийно выпускаемый погрузчик;

- акт приемо-сдаточных испытаний и протокол предшествующих периодических испытаний (для периодических испытаний);

- комплект сборочных чертежей серийного производства.

8.3 Проведение испытаний

8.3.1 Визуальный контроль погрузчиков и их составных частей проводят без снятия и разборки агрегатов. При этом проверяют:

- комплектность погрузчика, в том числе сопроводительную документацию;

- отсутствие видимых повреждений агрегатов и деталей, некачественного выполнения покрытий, сварных швов и крепежных соединений;

- состояние уплотнений, отсутствие течи масла и других жидкостей;

- заправку погрузчиков топливом, рабочими и охлаждающими жидкостями, смазочными материалами в необходимых количествах;

- качество сборки и монтажа узлов и агрегатов;

- наличие пломб и маркировки.

8.3.2 Проверку работы машины без нагрузки проводят путем запуска двигателя, включения рычагов управления рабочим оборудованием и аутригерами, поворота рулевого колеса. Всю проверку проводят не менее трех раз.

8.3.3 При включении рычагов управления все элементы рабочего оборудования и аутригеров перемещаются в крайние положения с выдержкой в каждом положении не менее 30 с.

8.3.4 Работу рулевого механизма проверяют без нагрузки при движении на второй передаче поворотом руля до конца вправо и влево с выдержкой руля в крайних положениях, чтобы машина описала полный круг. Проверяются все режимы поворота.

8.3.5 Трансмиссию включают на всех передачах. Время движения на каждой передаче не менее 1 мин.

8.3.6 Работу машины под нагрузкой проверяют при:

- транспортном пробеге с максимальной скоростью продолжительностью не менее 10 мин;

- упоре режущей кромки ковша погрузочного оборудования в непреодолимое препятствие (не менее трех раз) с доведением движителя до буксования (коэффициент сцепления не менее 0,5) продолжительностью 30 с.

8.3.7 Испытание герметичности гидросистемы проводят с номинальным для установленного рабочего органа грузом на неподвижной машине. Продолжительность испытаний не менее 30 мин.

Рабочий орган с номинальным грузом поднимают на максимальную высоту. Золотник распределителя устанавливают в нейтральное (запертое) положение.

Результаты испытаний считают положительными, если опускание рабочих органов не превышает 50 мм в течение 30 мин и не обнаружено утечек масла и отрывающихся капель масла в местах соединений или уплотнений. Небольшие отпотевания допускаются.

8.3.8 Геометрические размеры погрузчиков, не связанные с рабочим оборудованием, проверяют в соответствии с ГОСТ 27256. Остальные геометрические размеры проверяют в соответствии с ГОСТ 16215 (рисунок 1) и ГОСТ 27721.

8.3.9 Проверка эксплуатационной массы погрузчика - по ГОСТ 27922.

8.3.10 Проверка параметров поворота - по ГОСТ 27257.

8.3.11 Скорость движения проверяют по ГОСТ 27927 при транспортном положении рабочего оборудования.

8.3.12 Испытания в условиях эксплуатации проводят в течение 50 ч на наиболее характерных для погрузчика видах работ. При этом 60% времени погрузчик работает с грузовыми вилами и 40% времени - с погрузочным ковшом.

Учет работы погрузчика осуществляют с помощью хронометража рабочего времени в течение испытаний.

При испытаниях в условиях эксплуатации оценивается способность выполнения рабочих функций, проверяется отсутствие подтекания топлива, рабочей и охлаждающей жидкостей, а также сохранения регулировок в механизмах.

В процессе испытаний фиксируют все неисправности машины.

8.3.13 Проверку продолжительности работы без дозаправки топливом проводят в ходе испытаний в условиях эксплуатации при обеспечении коэффициента технического использования не менее 0,85.

8.3.14 Номинальная грузоподъемность:

- для погрузочного оборудования - по ГОСТ 28635;

- для грузовых вил считается равной меньшему из двух значений, первое из которых составляет 47% опрокидывающей нагрузки, а второе - 100% подъемного усилия.

При определении номинальной грузоподъемности проверяют работоспособность устройства обеспечения безопасности эксплуатации.

8.3.15 Геометрические показатели рабочего оборудования проверяют:

- для погрузочного ковша - по ГОСТ 27721;

- для грузовых вил - по ГОСТ 16215 (рисунок 1).

8.3.16 Опрокидывающую нагрузку и усилия на рабочих органах определяют в соответствии с ГОСТ 28770. При этом положение центра тяжести для вил определяют по ГОСТ 16215.

8.3.17 Геометрическую и номинальную вместимость погрузочного ковша проверяют экспериментальным и (или) расчетным способом.

8.3.17.1 Экспериментальный способ заключается в заполнении мерного ящика из ковша. Поверхность материала в ящике выравнивают, но не уплотняют.

8.3.17.2 Расчетное определение вместимости погрузочного ковша - по ГОСТ 29290.

8.3.18 Работоспособность устройств обеспечения безопасности эксплуатации проверяют с помощью тарированных грузов при работе с ковшом и грузовыми вилами.

При этом определяют надежность и своевременность срабатывания блокировки и сигнализации.

8.3.19 Требования эргономики и безопасности проверяют в соответствии с действующей нормативной документацией:

- шумовые характеристики - по ГОСТ 12.1.003;

- вибрационные характеристики - по ГОСТ 12.1.012;

- воздух рабочей зоны - по ГОСТ 12.1.005;

- дымность отработавших газов и выброс вредных веществ с отработавшими газами из системы выпуска двигателя проверяют по ГОСТ 17.2.2.02 и ГОСТ 17.2.2.05 на заводе-изготовителе двигателей;

- испытания защитных устройств или кабины с защитным каркасом проводят в соответствии с ГОСТ 28769;

- обзорность проверяют путем оценки возможности наблюдения с рабочего места машиниста навешиваемых рабочих органов погрузчика в основных технологических и транспортных положениях, а также наблюдения за дорогой при передвижении.

Испытания проводят на ровной твердой горизонтальной площадке на неподвижной машине при опускании рабочего оборудования на грунт и при транспортном положении рабочего оборудования;

- проверку освещенности проводят определением освещенности собственными осветительными устройствами рабочего органа машины в зоне его действия и окружающего пространства в зоне работы машины. Испытания включают в себя измерение уровня освещенности рабочих органов во всех технологических положениях и места работы, а также участка дороги на 20 м впереди машины, находящейся в транспортном положении. Измерения проводят в темное время суток на неподвижной машине при работе двигателя на номинальных оборотах и при полном включении всех осветительных устройств;

звуковую сигнализацию - по ГОСТ 29292.

8.3.20 Проверку уровня радиопомех проводят по ГОСТ 16842 и [1].

Примечания

1 Испытания по 8.3.8, 8.3.9, 8.3.11, 8.3.13, 8.3.15, 8.3.17 проводят при приемочных испытаниях.

2 Испытания по 8.3.10, 8.3.16, 8.3.19 проводят при приемочных и при сертификационных испытаниях.

3 Испытания по 8.3.20 проводят, если при приемочных испытаниях уровень радиопомех выше ![]() по ГОСТ 17822.

по ГОСТ 17822.

9 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9.1 Группа условий хранения и транспортирования погрузчиков - 7 (Ж1) по ГОСТ 15150.

9.2 Погрузчики при транспортировании должны вписываться в установленный габарит погрузки в соответствии с [2].

Допускается транспортирование погрузчика со снятым рабочим оборудованием.

9.3 На погрузчике должно быть предусмотрено устройство для буксировки.

10 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

10.1 Эксплуатацию погрузчиков следует осуществлять в соответствии с прилагаемой эксплуатационной документацией.

10.2. К эксплуатации допускаются только полностью укомплектованные и технически исправные машины.

ПРИЛОЖЕНИЕ А

(информационное)

БИБЛИОГРАФИЯ

[1] Нормы 8-72 Общесоюзные нормы допускаемых индустриальных радиопомех

[2] Технические условия погрузки и крепления грузов

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1996