ГОСТ 16438-70

Группа Г44

0281-0000

0290-0000

0240-0000

0422-0000

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФОРМЫ ПЕСЧАНАЯ И МЕТАЛЛИЧЕСКАЯ

ДЛЯ ПОЛУЧЕНИЯ ПРОБ ЖИДКОТЕКУЧЕСТИ МЕТАЛЛОВ

Sand and metal mouldssfor making of fluidity of metals tects

ОКСТУ 3969

Дата введения 1972-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкоинструментальной и инструментальной промышленности

РАЗРАБОТЧИКИ

Н.И.Кобелев, Т.М.Мореева (руководители темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 06.11.70 N 1615

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

Приложение 3 | |

" | |

" | |

Приложение 2 | |

2.1, приложение 2 | |

Приложение 2 | |

" | |

" | |

Приложения 2, 3 | |

1.1, приложение 3 | |

1.6 | |

Приложения 2, 3 | |

Приложение 2 | |

" | |

" | |

" | |

1.1 |

5. ПЕРЕИЗДАНИЕ (июнь 1999 г.) с Изменениями N 1, 2, утвержденными в декабре 1980 г., ноябре 1987 г (ИУС 2-81, 2-88)

Настоящий стандарт распространяется на песчаные (сухие и сырые) и металлические формы для получения проб жидкотекучести металлов.

Жидкотекучесть металлов определяется длиной в метрах залитого полностью в поперечном сечении спирального измерительного канала.

(Измененная редакция, Изм. N 2).

1. ПЕСЧАНАЯ ФОРМА

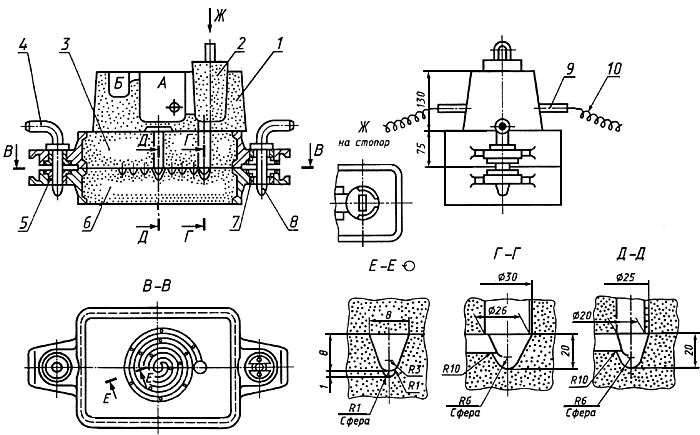

1.1. Конструкция и размеры песчаной формы (сырой и сухой) должны соответствовать указанным на черт.1.

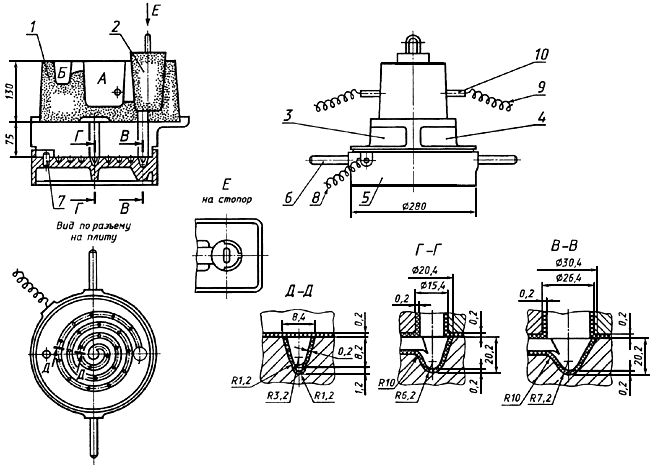

1 - литниковая чаша по черт.3 (1 шт.); 2 - стопор по черт.4 (1 шт.); 3 - верхняя полуформа (1 шт.); 4 - центрирующий штырь 0290-0102 по ГОСТ 22965 (1 шт.); 5 - втулка центрирующая 0290-2621 по ГОСТ 15019 (2 шт.); 6 - нижняя полуформа (1 шт.); 7 - втулка направляющая 0290-2631 или 0290-2632 по ГОСТ 15019 (2 шт.); 8 - направляющий штырь 0290-0101 по ГОСТ 22965 (1 шт.); 9 - кварцевая трубка диаметром 5·10 м, толщина стенки 0,5·10

м (1 шт.); 10 - термопреобразователь (1 шт.)

Черт.1

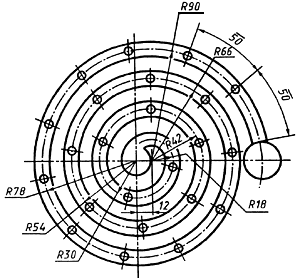

1.1a. Схема построения спирального измерительного канала должна соответствовать указанной на черт.1а.

Схема построения измерительного канала

Черт.1а

(Введен дополнительно, Изм. N 2).

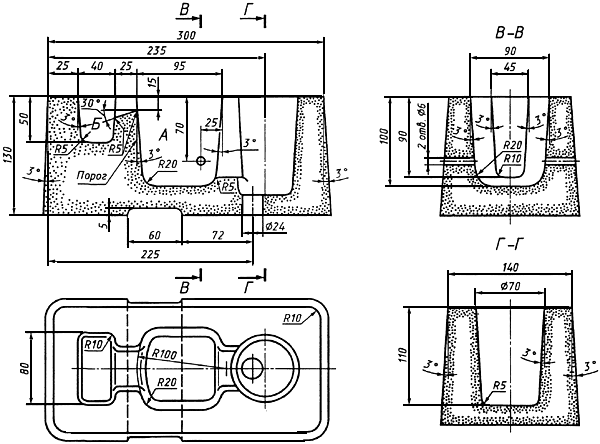

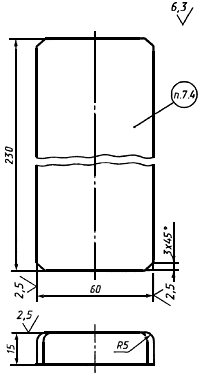

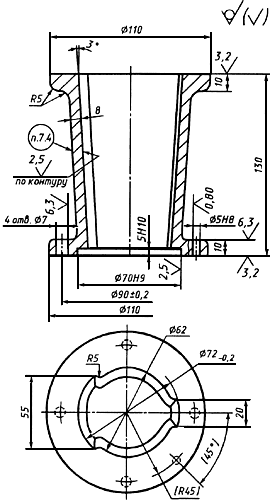

1.2. Конструкция и размеры литниковой чаши (деталь 1) должны соответствовать указанным на черт.2.

Полость - для заливки жидкого металла. Полость

- для слива излишков жидкого металла из полости

Черт.2

(Измененная редакция, Изм. N 2).

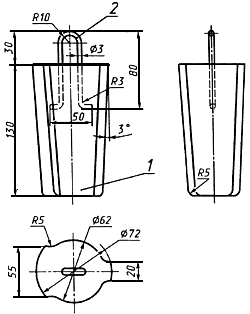

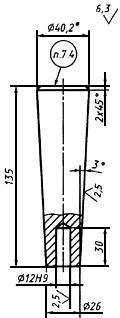

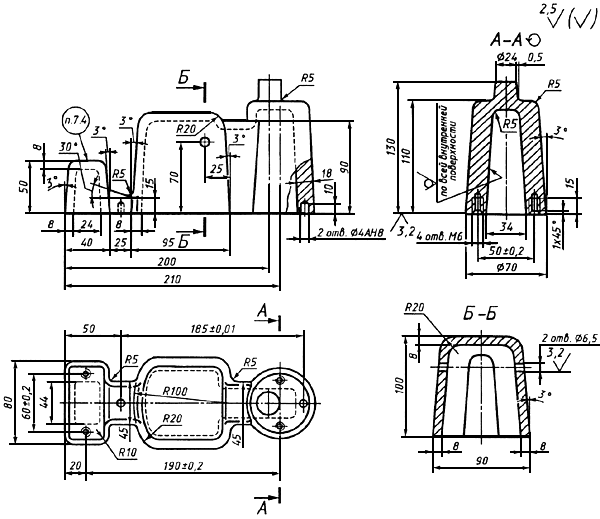

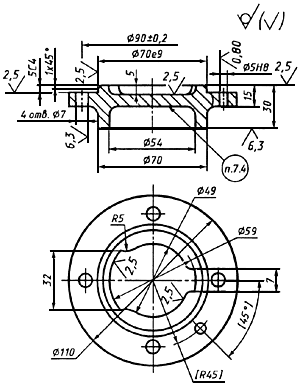

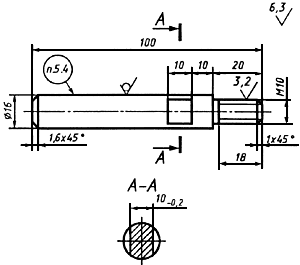

1.3. Конструкция и размеры стопора (деталь 2) должны соответствовать указанным на черт.3.

| ||||

Масса - 0,03 кг. | ||||

1 - стержень; 2 - веска

Черт.3

Условное обозначение вески:

Веска 0290-0012 ГОСТ 16438-70

1.4. Для получения песчаной формы следует применять формовочную смесь со следующими физико-механическими свойствами:

- газопроницаемость в сыром состоянии - не менее 1,166х10 м

/(кг·с);

- предел прочности на сжатие в сыром состоянии - не менее 0,03 МПа;

- поверхностная твердость уплотненной смеси в сыром состоянии - 70-80 единиц по твердомеру.

1.5. Сушка формы, литниковой чаши и стопора допускается любыми способами, при этом остаточная влажность не должна превышать 0,5%.

1.6. Спиральный измерительный канал формуется в опоках с размерами 350х250х75·10 м (опока 0264-0015АЛ ГОСТ 15491).

Примечание. Разрешается применять опоки других размеров и конструкций, без изменения высоты верхней опоки.

1.4-1.6. (Измененная редакция, Изм. N 2).

1.7. Соприкасающиеся поверхности стопора и литниковой чаши для лучшего скольжения следует натереть графитом.

1.8. Температура формы при заливке спирального измерительного канала должна быть (25±10) °С.

1.9. Температуру жидкого металла следует измерять малоинерционными термоэлектрическими преобразователями (в литниковой чаше - бесконцовой) в зависимости от вида металла или сплава.

1.10. Чертежи технологической оснастки для получения песчаной формы (сухой и сырой) спирального измерительного канала приведены в приложении 2.

1.8-1.10. (Измененная редакция, Изм. N 2).

1.11. Методика заливки спирального измерительного канала приведена в приложении 1.

(Введен дополнительно, Изм. N 2).

2. МЕТАЛЛИЧЕСКАЯ ФОРМА

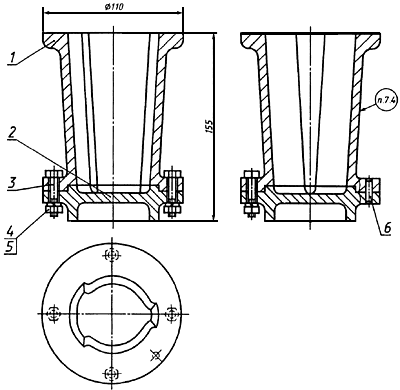

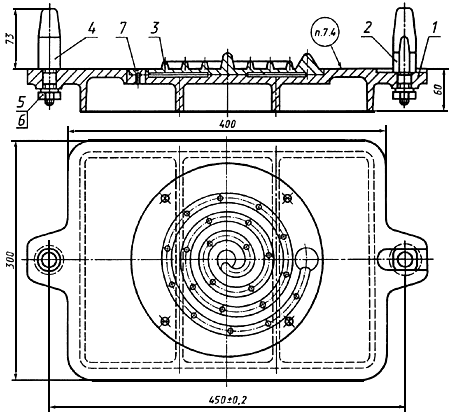

2.1. Конструкция и размеры металлической формы должны соответствовать указанным на черт.4.

1 - литниковая чаша по черт.2 (1 шт.); 2 - стопор по черт.3 (1 шт.); 3 - левая часть верхней полуформы по черт.1 приложения 3 (1 шт.); 4 - правая часть верхней полуформы по черт.2 приложения 3 (1 шт.); 5 - нижняя полуформа по черт.3 приложения 3 (1 шт.); 6 - ручка по черт.4 приложения 3 (2 шт.); 7 - цилиндрический штифт 10h8х25 по ГОСТ 3128 (1 шт.); 8 - термопреобразователь ТХА (1 шт.); 9 - бесконцовый термопреобразователь (1 шт.); 10 - кварцевая трубка диаметром 5х10 м, толщина стенки 0,5х10

м (1 шт.)

Черт.4

2.2. Построение спирального измерительного канала должно соответствовать указанному на черт.1а.

2.3. На поверхности металлической формы, соприкасающиеся с жидким металлом, следует нанести противопригарное покрытие.

2.4. Покрытие наносят равномерно любым способом. Толщина слоя покрытия - (0,20±0,05)х10 м.

2.5. Температура металлической формы при заливке спирального измерительного канала должна быть (100±10) °С. Нагрев металлической формы разрешается производить любым способом.

2.6. Температуру нагрева металлической формы проверяют термоэлектрическим преобразователем (черт.4, деталь 8), установленным в нижней полуформе.

2.7. Чертежи металлической формы для заливки спирального измерительного канала приведены в приложении 3.

2.8. Методика заливки спирального измерительного канала приведена в приложении 1.

2.1-2.8. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДИКА ЗАЛИВКИ ИЗМЕРИТЕЛЬНОГО КАНАЛА МЕТАЛЛОМ

1. Собрать подготовленные формы для заливки, как это указано на черт.1 и 4.

2. Собранную форму установить строго горизонтально.

3. Замерить температуру формы.

4. Замерить температуру жидкого металла, предназначенного для заливки спирального измерительного канала.

5. Температуру заливки чистых металлов принимать на (10±0,5)% превышающую абсолютную температуру плавления.

6. Температуру заливки сплавов принимать на (10±0,5)% превышающую абсолютную температуру ликвидуса.

7. При определении жидкотекучести металла или сплава для конкретного вида отливок температуру заливки спирального измерительного канала принимать по техническим условиям на данные отливки.

8. Залить жидкий металл в полость литниковой чаши (черт.1 и 4, деталь 1) до уровня порога.

4-8. (Измененная редакция, Изм. N 2).

9. (Исключен, Изм. N 2).

10. Измерить и записать температуру залитого в чашу жидкого металла по показанию термоэлектрического преобразователя, находящегося в чаше (черт.1, деталь 10, черт.4, деталь 9).

11. По достижению заданной температуры жидким металлом залить спиральный измерительный канал, для чего резким движением поднять стопор (черт.1, деталь 2, черт.4, деталь 2) вверх.

12. Разобрать форму, извлечь спиральный измерительный канал и определить жидкотекучесть залитого металла по выступам на отлитом измерительном канале, расстояние между которыми 5х10 м.

Пример условной записи жидкотекучести алюминиевого сплава марки АЛ4, заливаемого при температуре 730 °С в сухую песчаную форму:

Жидкотекучесть АЛ4 82,5 см (t° - 730 °С, песчаная сухая)

10-12. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ПОЛУЧЕНИЯ ПЕСЧАНОЙ ФОРМЫ СПИРАЛЬНОГО ИЗМЕРИТЕЛЬНОГО КАНАЛА (МОДЕЛЬНЫЕ ПЛИТЫ ДЛЯ ФОРМОВКИ ПОЛУФОРМ, СТЕРЖНЕВЫЕ ЯЩИКИ ДЛЯ ФОРМОВКИ ЛИТНИКОВОЙ ЧАШИ И СТОПОРА)

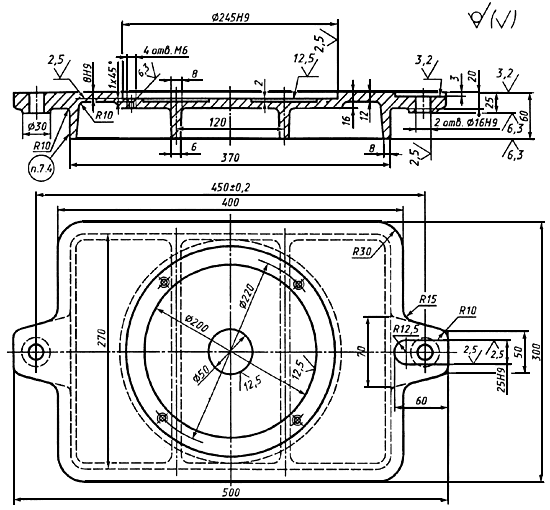

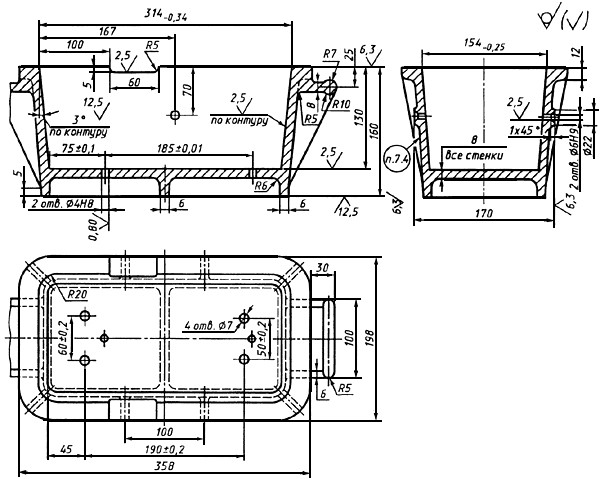

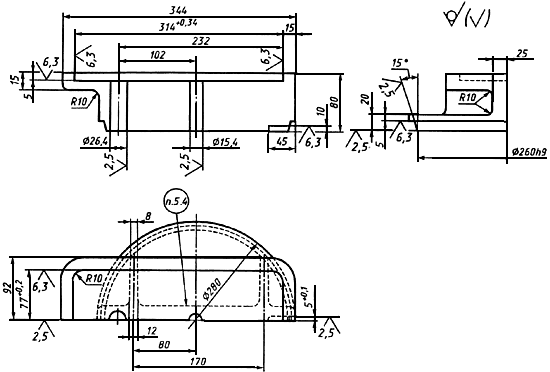

1. Конструкция и основные размеры модельной плиты для формовки нижней полуформы должны соответствовать указанным на черт.1.

1 - плита по черт.2 (1 шт.); 2 - направляющий штырь 0290-2551 по ГОСТ 20130 (1 шт.); 3 - модель спирального измерительного канала по черт.3 (1 шт.); 4 - центрирующий штырь 0290-2501 по ГОСТ 20122 (1 шт.); 5 - гайка М12.5.05 по ГОСТ 5915 (2 шт.); 6 - пружинная шайба 12.65Г.05 по ГОСТ 6402 (2 шт.); 7 - винт М6х16.58.05 по ГОСТ 17475 (4 шт.)

Черт.1

Условное обозначение модельной плиты для формовки нижней полуформы:

Плита модельная 0281-0001 ГОСТ 16438-70

1.1. Конструкция и размеры плиты (деталь1) должны соответствовать указанным на черт.2.

Масса - 5,9 кг

Черт.2

Условное обозначение плиты:

Плита 0281-0001/001 ГОСТ 16438-70

1.2. (Исключен, Изм. N 2).

1.3. Конструкция и размеры модели спирального измерительного канала (деталь 3) должны соответствовать указанным на черт.4.

Масса - 1,3 кг.

Черт.4*

__________________

* Нумерация соответствует оригиналу. - Примечание "КОДЕКС".

Условное обозначение модели измерительного канала:

Модель измерительного канала 0281-0001/003 ГОСТ 16438-70

1.4. (Исключен, Изм. N 2).

2. Конструкция и основные размеры модельной плиты для формовки верхней полуформы должны соответствовать указанным на черт.6.

1 - плита по черт.7 (1 шт.); 2 - центрирующий штырь по черт.5 (1 шт.); 3 - выпор по черт.8 (1 шт.); 4 - стояк по черт.9 (1 шт.); 5 - штырь по черт.10 (2 шт.); 6 - направляющий штырь по черт.3 (1 шт.); 7 - гайка М12.5.05 по ГОСТ 5915 (2 шт.); 8 - шайба 12.65Г.05 по ГОСТ 6402 (2 шт.); 9 - гайка М8.5.05 по ГОСТ 5915 (2 шт.); 10 - шайба 6.65Г.05 по ГОСТ 6402 (2 шт.)

Черт.6

2.1. Конструкция и размеры плиты (деталь 1) должны соответствовать указанным на черт.7.

Масса - 5,9 кг

Черт.7

Условное обозначение плиты:

Плита 0281-0006/001 ГОСТ 16438-70

2.2. Конструкция и размеры модели выпора (деталь 3) должны соответствовать указанным на черт.8.

________________

* Размер для справок.

Масса - 0,2 кг

Черт.8

Условное обозначение модели выпора:

Выпор 0281-0006/002 ГОСТ 16438-70

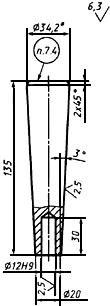

2.3. Конструкция и размеры модели стояка (деталь 4) должны соответствовать указанным на черт.9.

________________

* Размер для справок.

Масса - 0,3 кг

Черт.9

Условное обозначение модели стояка:

Стояк 0281-0006/003 ГОСТ 16438-70

2.4. Конструкция и размеры штыря (деталь 5) должны соответствовать указанным на черт.10.

Масса - 0,025 кг

Черт.10

Условное обозначение штыря:

Штырь 0281-0006/004 ГОСТ 16438-70

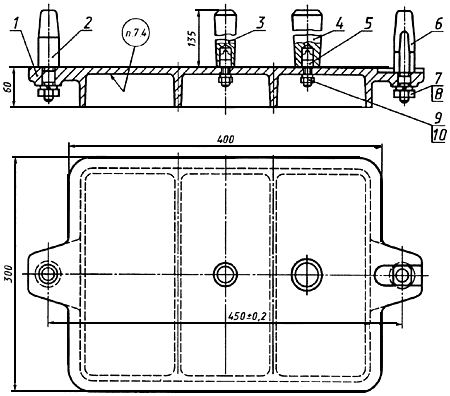

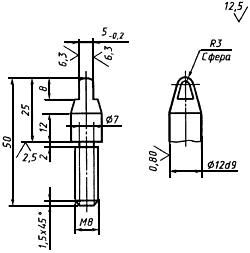

3. Конструкция и основные размеры стержневого ящика для формовки литниковой чаши должны соответствовать указанным на черт.11.

1 - корпус стержневого ящика по черт.12 (1 шт.); 2 - планка по черт.13 (1 шт.); 3 - модель литниковой чаши по черт.14 (1 шт.); 4 - штырь по черт.15 (1 шт.); 5 - цилиндрический штифт 4h8x14 по ГОСТ 3128 (2 шт.); 6 - болт М6х20.58.05 по ГОСТ 7798 (4 шт.); 7 - пружинная шайба 6.65Г.05 по ГОСТ 6402 (4 шт.)

Черт.11

Условное обозначение корпуса:

Корпус 0240-0001/001 ГОСТ 16438-70

3.1. Конструкция и размеры корпуса (деталь 1) должны соответствовать указанным на черт.12.

Масса - 7,0 кг

Черт.12

Условное обозначение корпуса:

Корпус 0240-0001/001 ГОСТ 16438-70

3.2. Конструкция и размеры планки (деталь 2) должны соответствовать указанным на черт.13.

Масса - 0,54 кг

Черт.13

Условное обозначение планки:

Планка 0240-0001/002 ГОСТ 16438-70

3.3. Конструкция и размеры модели литниковой чаши (деталь 3) должны соответствовать указанным на черт.14.

Масса - 0,9 кг

Черт.14

Условное обозначение модели чаши:

Модель чаши 0240-0001/003 ГОСТ 16438-70

3.4. Конструкция и размеры штыря (деталь 4) должны соответствовать указанным на черт.15.

Масса - 0,046 кг

Черт.15

Условное обозначение штыря:

Штырь 0240-0001/004 ГОСТ 16438-70

4. Конструкция и размеры стержневого ящика для формовки стопора должны соответствовать указанным на черт.16.

1 - корпус стержневого ящика по черт.17 (1 шт.); 2 - дно стержневого ящика по черт.18 (1 шт.); 3 - болт М6х30.58.05 по ГОСТ 7798 (4 шт.); 4 - гайка M6.5.05 по ГОСТ 5915 (4 шт.); 5 - пружинная шайба 6.65Г.05 по ГОСТ 6402 (4 шт.); 6 - цилиндрический штифт 5h8x20 по ГОСТ 3128 (1 шт.)

Черт.16

Условное обозначение стержневого ящика для формовки стопора:

Ящик стержневой 0240-0006 ГОСТ 16438-70

4.1. Конструкция и размеры корпуса (деталь 1) должны соответствовать указанным на черт.17.

Масса - 0,87 кг

Черт.17

Условное обозначение корпуса:

Корпус 0240-0006/001 ГОСТ 16438-70

4.2. Конструкция и размеры дна (деталь 2) должны соответствовать указанным на черт.18.

Масса - 0,2 кг

Черт.18

Условное обозначение дна:

Дно 0240-0006/002 ГОСТ 16438-70

2-4.2. (Измененная редакция, Изм. N 2).

5, 6. (Исключены, Изм. N 2).

7. Технические требования

7.1. Материал деталей: 0281-0001/001, 0281-0001/003, 0281-0006/001, 0281-0006/003, 0281-0006/002, 0281-0006/004, 0240-0001/002, 0240-0001/002, 0240-0001/001, 0240-0001/003, 0240-0001/004, 0240-0006/001, 0240-0006/002 - алюминиевые сплавы марок АЛ4В, АЛ9В, АЛ10В, АЛ14В по ГОСТ 1583; детали 0290-0012 - проволока 3-15 по ГОСТ 17305.

(Измененная редакция, Изм. N 2).

7.2. Неуказанные предельные отклонения размеров: отверстий - Н14, валов - h14, остальных - ±![]() .

.

(Измененная редакция, Изм. N 1).

7.3. Резьба - по ГОСТ 9150*. Поле допуска наружной резьбы 7h.6h и внутренней резьбы Н7 - по ГОСТ 16093**.

_________________

* На территории Российской Федерации действует ГОСТ 9150-2002, здесь и далее по тексту.

** На территории Российской Федерации действует ГОСТ 16093-2004, здесь и далее по тексту. - Примечание "КОДЕКС".

7.4. Маркировать: (на бирке у деталей 0240-0001/001, 0240-0001/002, 0240-0001/003, 0240-0006/001, 0240-0006/002, 0281-0001/001, 0281-0006/001, 0281-0006/002, 0281-0006/003, 0290-0012) условное обозначение детали и товарный знак предприятия-изготовителя.

7.3, 7.4. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3

МЕТАЛЛИЧЕСКАЯ ФОРМА СПИРАЛЬНОГО ИЗМЕРИТЕЛЬНОГО КАНАЛА (ЛЕВАЯ И ПРАВАЯ ЧАСТИ ВЕРХНЕЙ ПОЛУФОРМЫ, НИЖНЯЯ ПОЛУФОРМА, РУЧКА)

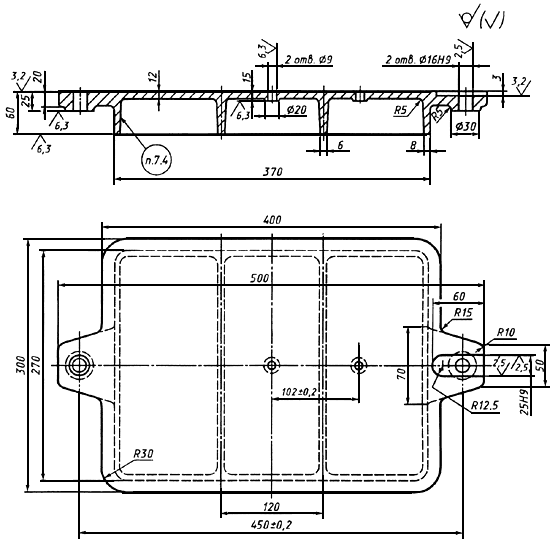

1. Конструкция и размеры левой части верхней полуформы, верхняя часть (деталь 3, черт.4) должны соответствовать указанным на черт.1.

Масса - 13,0 кг

Черт.1

Условное обозначение левой полуформы, верхняя часть:

Полуформа, верхняя часть, левая 0422-0001/001 ГОСТ 16438-70

2. Конструкция и размеры правой части верхней полуформы, верхняя часть (деталь 4, черт.4) должны соответствовать указанным на черт.2.

Масса - 13,0 кг

Черт.2

Условное обозначение правой полуформы, верхняя часть:

Полуформа, верхняя часть, правая 0422-0001/002 ГОСТ 16438-70

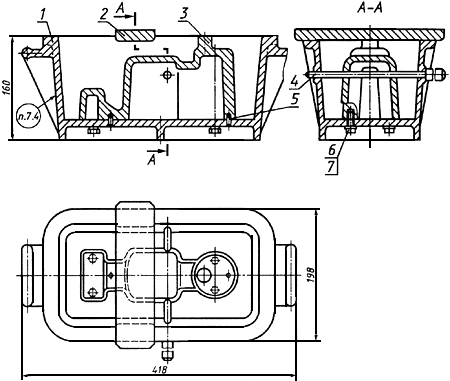

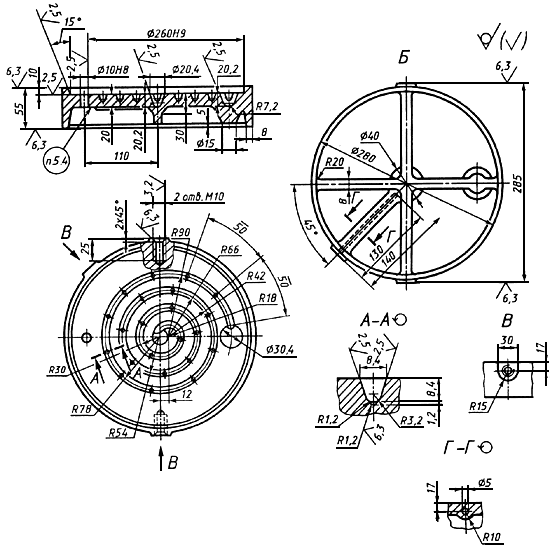

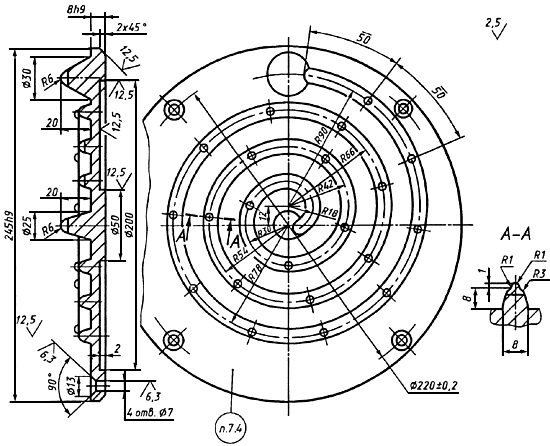

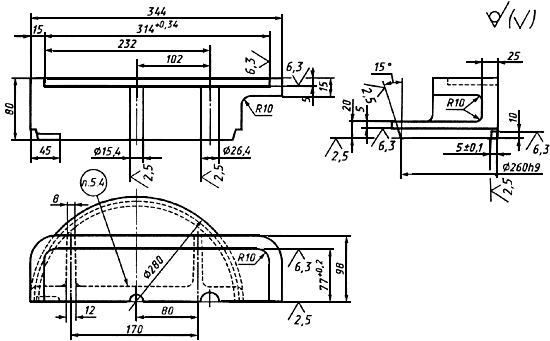

3. Конструкция и размеры нижней полуформы (деталь 5, черт.4) должны соответствовать указанным на черт.3.

Масса - 15,0 кг

Черт.3

Условное обозначение нижней полуформы:

Нижняя полуформа 0422-0001/003 ГОСТ 16438-70

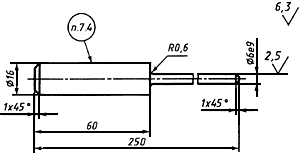

4. Конструкция и размеры ручки (деталь 6, черт.4) должны соответствовать указанным на черт.4.

Масса - 0,32 кг

Черт.4

Условное обозначение ручки:

Ручка 0422-0001/004 ГОСТ 16438-70

1-4. (Измененная редакция, Изм. N 2).

5. Технические требования

5.1. Материал деталей: 0422-0001/001, 0422-0001/002, 0422-0001/003 - сталь марки 35Л по ГОСТ 977 или чугун СЧ18-36 по ГОСТ 1412; детали 0422-0001/004 - сталь марки 20 по ГОСТ 1050.

5.2. Неуказанные предельные отклонения размеров: отверстий - Н14, валов - h14, остальных - ![]() .

.

5.1, 5.2. (Измененная редакция, Изм. N 1).

5.3. Резьба - по ГОСТ 9150. Поле допуска наружной резьбы 7h, 6h и внутренней резьбы Н7 - по ГОСТ 16093.

(Измененная редакция, Изм. N 2).

5.4. Маркировать: условное обозначение детали и товарный знак предприятия-изготовителя.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999