ПНСТ 536-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Умное производство

МЕТОДЫ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ И ВИРТУАЛИЗАЦИИ ИСПЫТАНИЙ ИЗДЕЛИЙ НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ ПРИ ПРОЕКТИРОВАНИИ

Общие требования

Smart manufacturing. Methods of mathematical modeling and virtualization of product tests on mechanical influence on design. General requirements

ОКС 35.020

Срок действия с 2021-07-01

до 2024-07-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (АО "ВНИИС") и Обществом с ограниченной ответственностью "Научно-исследовательский институт "АСОНИКА" (ООО "НИИ "АСОНИКА")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 194 "Кибер-физические системы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 февраля 2021 г. N 20-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 121205 Москва, Инновационный центр Сколково, улица Нобеля, д.1, e-mail: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Целью стандартов комплекса "Умное производство" является применение моделирования изделий на ранних этапах проектирования, снижение затрат на разработку, производство и обслуживание за счет повышения качества разработок.

Стандарты комплекса "Умное производство" представляют собой совокупность отдельно издаваемых стандартов. Стандарты данного комплекса относятся к одной из следующих тематических групп: "Общие положения, основные понятия, термины и определения", "Технические и эксплуатационные характеристики", "Безопасность", "Виды и методы испытаний", "Конструктивные элементы". Стандарты любой тематической группы могут относиться как ко всем изделиям, так и к отдельным группам объектов стандартизации.

Настоящий стандарт относится к тематической группе "Виды и методы испытаний" и определяет требования к методам математического моделирования и виртуализации испытаний изделий на механические воздействия при проектировании.

Применение моделирования изделий на ранних этапах проектирования до изготовления опытного образца позволит избежать отказов изделий или их значительно сократить на этапе испытаний опытного образца, сокращая тем самым количество испытаний опытного образца, возможные итерации по доработке схем и конструкций, затраты на разработку изделий при одновременном повышении качества и надежности, в том числе в критических режимах работы, делая изделия конкурентоспособными на отечественном и международном рынке, получая на выходе электронную модель изделия (ЭМИ) на принципах CALS-технологий.

Использование только натурных испытаний изделий на внешние воздействующие факторы (ВВФ) без применения моделирования малоинформативно и неэффективно, так как на этапе проектирования не отслеживается большинство возможных отказов изделий; при испытаниях не проверяются критические режимы (либо технически невозможно, либо дорого из-за возможных отказов испытуемых изделий); из-за недоработок проектирования изделий, вскрытых путем испытаний, возможно множество итераций: доработка проекта - испытания опытного образца - доработка проекта и т.д., что значительно увеличивает сроки и стоимость разработки; при натурных испытаниях практически невозможно воспроизвести комплексные (одновременно действующие) воздействия; невозможно установить датчики во всех точках конструкции изделий и контролировать их поведение, выбор контрольных точек при испытаниях субъективен и опирается в основном на опыт и интуицию.

1 Область применения

1.1 Настоящий стандарт устанавливает методы моделирования и виртуализации испытаний изделий на механические воздействия на ранних этапах проектирования до изготовления опытного образца.

1.2 На изделие оказывают влияние механические воздействия - синусоидальная (гармоническая) вибрация, случайная вибрация, одиночный механический удар, многократный механический удар, линейное ускорение, акустический шум, статические нагрузки. Механические воздействия могут приводить к нарушению прочности и устойчивости изделий. Настоящий стандарт определяет методы, позволяющие моделировать и проводить виртуальные испытания изделий при механических воздействиях с целью обеспечения их устойчивости и прочности.

1.3 Требования настоящего стандарта не распространяются на рассмотрение всех проблем проектирования и обеспечения надежности изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4.403 Система показателей качества продукции. Машины и приборы для определения механических свойств материалов. Номенклатура показателей

ГОСТ 23.205 Обеспечение износостойкости изделий. Ускоренные ресурсные испытания с периодическим форсированием режима

ГОСТ 16962 Изделия электронной техники и электротехники. Механические и климатические воздействия. Требования и методы испытаний

ГОСТ 17516 Изделия электротехнические. Условия эксплуатации в части воздействия механических факторов внешней среды

ГОСТ 17516.1 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 21964 Внешние воздействующие факторы. Номенклатура и характеристики

ГОСТ 27609 Расчеты и испытания на прочность в машиностроении. Основные положения и требования к проведению и нормативно-техническому обеспечению

ГОСТ 30630.0.0 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30631 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ Р 51502 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие случайной широкополосной вибрации с использованием цифровой системы управления испытаниями

ГОСТ Р 51805 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие линейного ускорения

ГОСТ Р 52862 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие акустического шума (вибрация, акустическая составляющая)

ГОСТ Р 57188 Численное моделирование физических процессов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 21964.

4 Общие положения

4.1 Целью настоящего стандарта является оказание методической помощи предприятиям промышленности и организациям в применении моделирования и виртуализации испытаний изделий на механические воздействия на ранних этапах проектирования до изготовления опытного образца по ГОСТ 30630.0.0, ГОСТ 17516.1, ГОСТ 17516, ГОСТ 30631, ГОСТ 16962, ГОСТ 4.403, ГОСТ 23.205, ГОСТ 27609.

Для достижения поставленной цели в стандарте решены следующие задачи [1], [2]:

- разработаны требования к методам, позволяющим моделировать и проводить виртуальные испытания изделий при механических воздействиях с целью обеспечения их устойчивости и прочности по ГОСТ Р 57188;

- разработаны требования к программному обеспечению для математического моделирования и виртуализации испытаний изделий на механические воздействия при проектировании на основе применения персональной электронно-вычислительной машины.

4.2 Методы математического моделирования и виртуализации испытаний изделий на механические воздействия предназначены для использования подразделениями предприятий, на которые возложены соответствующие задачи, для замены испытаний изделий компьютерным моделированием на внешние механические воздействия еще до изготовления, что позволит значительно сэкономить денежные средства и сократить сроки создания изделий при одновременном повышении качества и надежности за счет сокращения количества испытаний.

4.3 Рекомендации, приведенные в настоящем стандарте, должны использоваться специалистами - разработчиками изделий в процессе проектирования с целью выбора и предварительной оценки эффективности конструкторских решений в части обеспечения требований стойкости к воздействию механических факторов, а также с целью оптимизации программ испытаний опытных и серийных образцов изделий.

5 Требования к методу математического моделирования и виртуализации испытаний изделий на отсутствие резонансных частот в заданном диапазоне частот

5.1 Испытания на обнаружение резонансных частот должны проводиться с целью проверки способности изделий выполнять свои функции и сохранять свои параметры в пределах значений, указанных в стандартах и планах испытаний, в требуемом диапазоне частот с соответствующими перегрузками.

5.2 Метод испытаний должен позволять осуществлять поиск резонансных частот путем плавного изменения частоты при поддержании постоянного ускорения. Скорость изменения частоты при этом должна быть такой, чтобы обеспечить возможность обнаружения и регистрации резонансов, но не более чем октава в минуту (октавой считается диапазон частот, у которого отношение высшей частоты к низшей равно двум).

5.3 Моделирование и виртуальные испытания изделий должны проводиться исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие гармонической вибрации.

5.4 Требования к 3D-модели изделия, созданной в CAD-системе

5.4.1 Устранение ошибок

1) Проверить всю модель на пересечения деталей друг относительно друга - пересечений деталей быть не должно.

2) Склеить детали относительно друг друга.

3) Не допускать вариантов, когда одна деталь касается другой по линии или точке (поверхностью касания двух деталей является линия или точка), т.е. одна деталь должна касаться другой по некой поверхности с какой-либо площадью.

5.4.2 Упрощение

1) Убрать все крепежные детали, все винты.

2) Убрать фаски, лыски, мелкие скругления с радиусом менее 2 мм.

3) Поверхности сложной формы - мелкие оребрения крупных поверхностей сделать гладкими.

4) Если в модели есть шестигранники (в сечении детали шестигранник), скруглить грани шестигранника радиусом скругления 1 мм.

5) После проведения перечисленных упрощений удалить все отверстия всех деталей, кроме крепежных отверстий изделия.

6) Сохранить модель в формате STEP (IGES) как твердотельную.

5.5 Требования к параметрам материалов изделия

5.5.1 Должны быть в наличии следующие физико-механические параметры материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона.

5.5.2 При отсутствии физико-механических параметров материалов изделия, указанных в 5.5.1, их необходимо получить путем идентификации.

5.6 Требования к параметрам амортизаторов

5.6.1 Должны быть в наличии следующие параметры амортизаторов, применяемых в изделиях:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z.

5.6.2 При отсутствии параметров амортизаторов, указанных в 5.6.1, их необходимо получить путем идентификации.

5.7 Требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов

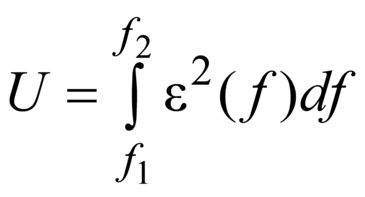

5.7.1 Идентификация должна проводиться при гармонической вибрации. Критерий идентификации имеет вид

5.7.2 Задача идентификации формулируется в следующем виде: необходимо найти такие значения параметров математической модели, которые удовлетворяют минимуму функции цели и лежат в области допустимых значений параметров, т.е. задача идентификации сводится к задаче оптимизации. Функция цели имеет вид

5.7.3 Для решения задачи идентификации используется компьютерный измерительный стенд, включающий вибростенд. Вначале проводится эксперимент: испытуемое изделие устанавливается на вибростенд и с помощью вибродатчика (желательно бесконтактного, чтобы не вносить дополнительных погрешностей) и виброизмерительной аппаратуры снимается зависимость амплитуды виброускорения от частоты возмущающих колебаний. Далее результаты эксперимента заносятся в ЭВМ и путем оптимизации определяются параметры математической модели.

5.7.4 Идентификация должна проводиться последовательно в определенном порядке, так как желательно иметь как можно меньше неопределенных параметров (в лучшем случае - один).

5.8 Требования к обработке, анализу и оценке результатов испытаний

5.8.1 Должен быть определен объем выборки.

5.8.2 Должны быть выбраны методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения резонансной частоты.

5.8.3 Должны быть сделаны выводы о наличии резонансных частот.

5.9 На рабочих станциях пользователей необходимо установить прикладное программное обеспечение, отвечающее требованиям 5.3.

5.10 Перечень моделей, используемых для испытаний:

- 3D-модели конструкций изделий без виброизоляторов в формате STEP;

- 3D-модели конструкций изделий, установленных на виброизоляторах.

6 Требования к методу математического моделирования и виртуализации испытаний изделий на воздействие статических нагрузок (гравитации, давления, распределения температур)

6.1 Испытания на воздействие статических нагрузок (гравитации, давления, распределения температур) проводятся с целью проверки способности изделий выполнять свои функции под действием статических (т.е. постоянных во времени) нагрузок, которые в общем случае могут быть вызваны:

- разностью давления;

- статической инерционной нагрузкой под действием собственного веса (гравитацией);

- распределением температур (тепловым расширением);

- одновременным воздействием всех вышеперечисленных факторов.

6.2 Метод испытаний должен позволять:

6.2.1 Использовать два способа задания давления:

- давление для отдельно взятой поверхности;

- давление для группы поверхностей.

6.2.3 Задать распределение температур (начальное и конечное).

6.3 Моделирование и виртуальные испытания изделий проводятся исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие статических нагрузок (гравитации, давления, распределения температур).

6.4 Выполняют требования к 3D-модели изделия, созданной в CAD-системе (см. 5.4).

6.5 Требования к параметрам материалов изделия

6.5.1 Должны быть в наличии следующие физико-механические параметры материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент теплового расширения (для теплового расширения).

6.5.2 При отсутствии физико-механических параметров материалов изделия, указанных в 6.5.1, их необходимо получить путем идентификации.

6.6 Выполняют требования к параметрам амортизаторов (см. 5.6).

6.7 Выполняют требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов (см. 5.7).

6.8 Требования к обработке, анализу и оценке результатов испытаний

6.8.1 Определяют объем выборки.

6.8.2 Выбирают методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения перемещения и механического напряжения.

6.8.3 Должны быть сделаны выводы о соответствии перемещений по всем осям и суммарных, а также механических напряжений в конструкциях изделий допустимым значениям по нормативно-технической документации.

6.9 На рабочих станциях пользователей устанавливают прикладное программное обеспечение, отвечающее требованиям 6.3.

6.10 Составляют перечень моделей, используемых для испытаний (см. 5.10).

7 Требования к методу математического моделирования и виртуализации испытаний изделий на виброустойчивость и вибропрочность воздействием синусоидальной или случайной широкополосной вибрации

7.1 Испытания на воздействие синусоидальной или случайной широкополосной вибрации проводят с целью определения степени годности изделия путем выявления возможных механических повреждений, позволяющих судить о конструктивной прочности изделия, а также оценка ухудшения заданных значений параметров изделия по ГОСТ Р 51502.

В том числе должны рассматриваться математическое моделирование и виртуализация испытаний изделий на воздействие синусоидальной вибрации с повышенной амплитудой ускорения и на воздействие случайной широкополосной вибрации с повышенной спектральной плотностью ускорения (в критических режимах, в том числе невоспроизводимых при натурных испытаниях).

7.2 Испытания проводят следующими методами:

7.2.1 Методом фиксированных частот синусоидальной вибрации.

7.2.2 Методом качающейся частоты.

7.2.3 Методом испытаний на воздействия широкополосной случайной вибрации.

7.3 Моделирование и виртуальные испытания изделий должны проводиться исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие гармонической и случайной вибрации.

7.4 Выполняют требования к 3D-модели изделия, созданной в CAD-системе (см. 5.4).

7.5 Требования к параметрам материалов изделия

7.5.1 Должны быть в наличии следующие физико-механические параметры материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент механических потерь (КМП) для линейного участка зависимости КМП от напряжения изгиба;

- коэффициент зависимости КМП от напряжения.

7.5.2 При отсутствии физико-механических параметров материалов изделия, указанных в 7.5.1, их необходимо получить путем идентификации.

7.6 Требования к параметрам амортизаторов

7.6.1 Должны быть в наличии следующие параметры амортизаторов, применяемых в изделиях:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z;

- КМП по оси X для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Y для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Z для линейного участка зависимости КМП от напряжения растяжения-сжатия;

- коэффициент зависимости КМП по оси X от напряжения изгиба;

- коэффициент зависимости КМП по оси Y от напряжения изгиба;

- коэффициент зависимости КМП по оси Z от напряжения растяжения - сжатия.

7.6.2 При отсутствии параметров амортизаторов, указанных в 7.6.1, их необходимо получить путем идентификации.

7.7 Выполняют требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов (см. 5.7).

7.8 Требования к обработке, анализу и оценке результатов испытаний

7.8.1 Необходимо определить объем выборки.

7.8.2 Необходимо выбрать методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения резонансной частоты, ускорения, перемещения, механического напряжения, времени до усталостного разрушения.

7.8.3 Должны быть сделаны выводы о соответствии резонансных частот, ускорений, перемещений, механических напряжений в изделиях, а также времени до усталостного разрушения в конструкциях изделий допустимым значениям по нормативно-технической документации.

7.9 На рабочих станциях пользователей устанавливают прикладное программное обеспечение, отвечающее требованиям 7.3.

7.10 Составляют перечень моделей, используемых для испытаний (см. 5.10).

8 Требования к методу математического моделирования и виртуализации испытаний изделий на ударную устойчивость и ударную прочность при воздействии одиночного и многократного механического удара

8.1 Испытания на воздействие одиночного и многократного механического ударов проводят для проверки способности изделия выполнять свои функции после прекращения этого воздействия.

8.2 Метод испытаний должен позволять определять как ударную прочность, так и ударную устойчивость.

8.3 Моделирование и виртуальные испытания изделий проводятся исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие одиночного и многократного механического удара.

8.4 Выполняют требования к 3D-модели изделия, созданной в CAD-системе (см. 5.4).

8.5 Требования к параметрам материалов изделия

8.5.1 Должны быть в наличии следующие физико-механические параметры материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент механических потерь (КМП) для линейного участка зависимости КМП от напряжения изгиба;

- коэффициент зависимости КМП от напряжения.

8.5.2 При отсутствии физико-механических параметров материалов изделия, указанных в 8.5.1, их необходимо получить путем идентификации.

8.6 Требования к параметрам амортизаторов

8.6.1 Должны быть в наличии следующие параметры амортизаторов, применяемых в изделиях:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z;

- КМП по оси X для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Y для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Z для линейного участка зависимости КМП от напряжения растяжения-сжатия;

- коэффициент зависимости КМП по оси X от напряжения изгиба;

- коэффициент зависимости КМП по оси Y от напряжения изгиба;

- коэффициент зависимости КМП по оси Z от напряжения растяжения - сжатия.

8.6.2 При отсутствии параметров амортизаторов, указанных в п.8.6.1, их необходимо получить путем идентификации.

8.7 Требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов

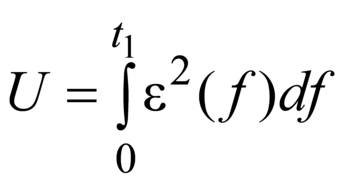

8.7.1 Идентификацию проводят при одиночном механическом ударе. Критерий идентификации имеет вид

8.7.2 Задача идентификации формулируется в следующем виде: необходимо найти такие значения параметров математической модели, которые удовлетворяют минимуму функции цели и лежат в области допустимых значений параметров, т.е. задача идентификации сводится к задаче оптимизации. Функция цели имеет вид

8.7.3 Для решения задачи идентификации используют компьютерный измерительный стенд, включающий ударный стенд. Вначале проводится эксперимент: испытуемое изделие устанавливается на ударный стенд и с помощью ударного датчика (желательно бесконтактного, чтобы не вносить дополнительных погрешностей) и удароизмерительной аппаратуры снимется зависимость ударного ускорения от времени ударного импульса. Далее результаты эксперимента заносят в ЭВМ и путем оптимизации определяют параметры математической модели.

8.7.4 Идентификация должна проводиться последовательно в определенном порядке, так как желательно иметь как можно меньше неопределенных параметров (в лучшем случае - один).

8.8 Выполняют требования к обработке, анализу и оценке результатов испытаний.

8.8.1 Определяют объем выборки.

8.8.2 Выбирают методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения ускорения, перемещения, механического напряжения, времени до усталостного разрушения при многократном механическом ударе.

8.8.3 Должны быть сделаны выводы о соответствии ускорений, перемещений, механических напряжений в изделиях, а также времени до усталостного разрушения при многократном механическом ударе в конструкциях изделий допустимым значениям по нормативно-технической документации.

8.9 На рабочих станциях пользователей устанавливают прикладное программное обеспечение, отвечающее требованиям 8.3.

8.10 Составляют перечень моделей, используемых для испытаний (см. 5.10).

9 Требования к методу математического моделирования и виртуализации испытаний изделий на воздействие линейного ускорения

9.1 Испытаниям на воздействие линейных ускорений в целях определения прочности или устойчивости подвергаются те изделия, которые не испытываются на воздействие одиночных ударов с ускорением, равным или большим, чем линейное. Эффект воздействия при данных условиях испытаний оказывается одинаковым. Однако если в конструкцию изделия входят подвижные детали и узлы, то при одиночных ударах возникают силы, направление которых не совпадает с силами, вызванными линейными ускорениями. Вследствие этого указанные испытания проводят самостоятельно по ГОСТ Р 51805.

9.2 Метод испытаний должен позволять определять как прочность, так и устойчивость при воздействии линейного ускорения.

9.3 Моделирование и виртуальные испытания изделий проводят исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие линейного ускорения.

9.4 Выполняют требования к 3D-модели изделия, созданной в CAD-системе (см. 5.4).

9.5 Требования к параметрам материалов изделия

9.5.1 Должны быть в наличии следующие физико-механические параметры материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент механических потерь (КМП) для линейного участка зависимости КМП от напряжения изгиба;

- коэффициент зависимости КМП от напряжения.

9.5.2 При отсутствии физико-механических параметров материалов изделия, указанных в 9.5.1, их необходимо получить путем идентификации.

9.6 Требования к параметрам амортизаторов

9.6.1 Должны быть в наличии следующие параметры амортизаторов, применяемых в изделиях:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z;

- КМП по оси X для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Y для линейного участка зависимости КМП от напряжения изгиба;

- КМП по оси Z для линейного участка зависимости КМП от напряжения растяжения-сжатия;

- коэффициент зависимости КМП по оси X от напряжения изгиба;

- коэффициент зависимости КМП по оси Y от напряжения изгиба;

- коэффициент зависимости КМП по оси Z от напряжения растяжения - сжатия.

9.6.2 При отсутствии параметров амортизаторов, указанных в 9.6.1, их необходимо получить путем идентификации.

9.7 Требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов

Идентификацию проводят при одиночном механическом ударе (см. 8.7.1-8.7.4).

9.8 Выполняют требования к обработке, анализу и оценке результатов испытаний.

9.8.1 Определяют объем выборки.

9.8.2 Выбирают методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения ускорения, перемещения, механического напряжения, времени до усталостного разрушения.

9.8.3 Должны быть сделаны выводы о соответствии ускорений, перемещений, механических напряжений в изделиях, а также времени до усталостного разрушения в конструкциях изделий допустимым значениям по нормативно-технической документации.

9.9 На рабочих станциях пользователей устанавливают прикладное программное обеспечение, отвечающее требованиям 9.3.

9.10 Составляют перечень моделей, используемых для испытаний (см. 5.10).

10 Требования к методу математического моделирования и виртуализации испытаний изделий на воздействие акустического шума

10.1 Для выявления степени воздействия акустического шума на изделия проводят испытания, целью которых является определение способности изделий выполнять свои функции и сохранять параметры в пределах норм, указанных в стандартах и ТУ на изделия в условиях воздействия повышенного акустического шума по ГОСТ Р 52862.

10.2 Испытания на воздействие акустических шумов могут проводиться двумя основными методами: методом воздействия на изделие случайного акустического шума и методом воздействия на изделие акустического тона меняющейся частоты. Выбор метода испытаний в принципе определяется условиями эксплуатации изделия.

10.3 Моделирование и виртуальные испытания изделий проводят исключительно с помощью программного обеспечения, предназначенного для моделирования изделий на воздействие акустического шума.

10.4 Выполняют требования к 3D-модели изделия, созданной в CAD-системе (см. 5.4).

10.5 Выполняют требования к параметрам материалов изделия (см. 7.5).

10.6 Выполняют требования к параметрам амортизаторов (см. 7.6).

10.7 Выполняют требования к методикам идентификации физико-механических параметров материалов изделий и параметров амортизаторов (см. 5.7).

10.8 Требования к обработке, анализу и оценке результатов испытаний

10.8.1 Определяют объем выборки.

10.8.2 Выбирают методы статистической обработки результатов испытаний для определения выборочного среднего значения, выборочной дисперсии и выборочного среднего квадратического отклонения резонансной частоты, ускорения, перемещения, механического напряжения, времени до усталостного разрушения

10.8.3 Должны быть сделаны выводы о соответствии резонансных частот, ускорений, перемещений, механических напряжений в изделиях, а также времени до усталостного разрушения в конструкциях изделий допустимым значениям по нормативно-технической документации.

10.9 На рабочих станциях пользователей устанавливают прикладное программное обеспечение, отвечающее требованиям 10.3.

10.10 Перечень моделей, используемых для испытаний (см. 5.10).

Библиография

[1] | Автоматизированная система АСОНИКА для моделирования физических процессов в радиоэлектронных средствах с учетом внешних воздействий / Под ред. А.С.Шалумова. - М.: Радиотехника, 2013. - 424 с. |

[2] | Шалумов М.А., Шалумов А.С. Виртуальная среда проектирования РЭС на основе комплексного моделирования физических процессов. - Владимир: Владимирский филиал РАНХиГС, 2016. - 87 с. |

УДК 621.865:8:007.52:006.86 | ОКС 35.020 |

Ключевые слова: методы, моделирование, синусоиадальная, случайная, вибрация, одиночный, многократный, механический удар, линейное ускорение, акустический шум, изделие | |