ГОСТ Р МЭК 60068-2-82-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ВНЕШНИХ ФАКТОРОВ

Часть 2-82

Испытания. Испытание XW: Методы испытания усов в электронных и электротехнических компонентах

Environmental testing. Part 2-82. Tests. Test XW: Whisker test methods for electronic and electric components

ОКС 31.190

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Авангард" (ОАО "Авангард") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4, который выполнен российской комиссией экспертов МЭК/ТК 91

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 марта 2017 г. N 178-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60068-2-82:2007* и 60068-2-82:2007/Изм.1:2009 "Испытания на воздействие внешних факторов. Часть 2-82. Испытания. Испытание XW: Методы испытания усов в электронных и электротехнических компонентах" (IEC 60068-2-82:2007 "Environmental testing - Part 2-82: Tests - Test XW

: Whisker test methods for electronic and electric components", IDT), включая техническую поправку к нему Cor.1:2009.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные и национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт описывает испытание усов припоя для электрических и электронных компонентов, изготовленных с применением оловянного покрытия или покрытия со сплавом олова. Однако стандарт не описывает специальных испытаний для усов, которые могут вырасти в результате экстремальных механических нагрузок.

Приведенные в настоящем стандарте методы испытаний должны применяться в соответствии с техническими требованиями и выбранными критериями (приложение D).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60068-1:1988, Environmental testing. Part 1. General and guidance (Испытания на воздействие внешних факторов. Часть 1. Общие положения и руководство)

IEC 60068-2-14, Environmental testing. Part 2-14: Tests. Test N. Change of temperature (Испытания на воздействие внешних факторов. Часть 2-14. Испытания. Испытание N. Изменение температуры)

IEC 60068-2-20:1979, Environmental testing. Part 2-20. Tests. Test T. Soldering (Испытания на воздействие внешних факторов. Часть 2-20. Испытания. Испытание Т. Пайка)

IEC 60068-2-58:2004, Environmental testing. Part 2-58. Tests. Test Td. Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD) (Климатические испытания. Часть 2-58. Испытания. Испытание Td. Методы испытаний на паяемость, устойчивость к растворению металлизации и нагреву при оплавлении поверхностно-монтируемых изделий (SMD))

IEC 60068-2-78, Environmental testing. Part 2-78. Tests. Test Cab. Damp heat, steady state (Испытания на воздействие внешних факторов. Часть 2-78. Испытания. Испытание в камере. Влажное тепло, устойчивое состояние)

IEC 61192-3:2002, Workmanship requirements for soldered electronic assemblies. Part 3. Through-hole mount assemblies (Требования к качеству сборки электронных узлов. Часть 3. Монтаж в отверстия)

IEC 61760-1:2006, Surface mounting technology. Part 1. Standard method for the specification of surface mounting components (SMDs) (Технология поверхностного монтажа. Часть 1. Стандартные методы для описания требований к поверхностно-монтируемым изделиям (SMDs))

3 Термины и определения

В настоящем стандарте применимы термины по МЭК 60068-1, а также следующие термины с соответствующими определениями:

3.1 оловянные усы: Металлический выступ, который спонтанно растет во время хранения или эксплуатации

Примечание 1 - Оловянным усам обычно не требуется какое-либо электрическое поле для их роста, и они могут быть не смешаны с продуктами электрохимической миграции. Характерные признаки оловянных усов включают в себя:

- борозды в направлении роста;

- как правило, не разветвляются;

- обычно постоянного диаметра.

Известны исключения, однако они редки и требуют детального исследования.

В настоящем стандарте оловянные усы рассматриваются, если:

- они имеют соотношение сторон (длина/ширина) больше, чем 2;

- они имеют длину не менее 10 нм.

Примечание 2 - В настоящем стандарте оловянные усы имеют следующие характеристики:

- они могут быть перекрученные, согнутые или ломаные, они обычно имеют равномерную форму поперечного сечения;

- они могут иметь кольца по окружности колонны.

Примечание 3 - Оловянные усы не следует путать с дендритами, которые являются папортник-подобными наростами на поверхности материала, которые могут быть результатом электромиграции ионов или образовываться при затвердевании.

3.2 система материалов: Покрытие компонента, состоящее из следующих материалов:

a) основной материал;

b) нижний слой, который, если имеется, расположен под финишным покрытием;

c) окончательная металлизация оловом или сплавом олова.

Примечание - Между основным материалом и нижним слоем могут быть дополнительные слои. Предпоследний слой состоит из сыпучего или осажденного материала под оловянным покрытием или покрытием из сплава олова.

4 Испытательное оборудование

Для проведения испытаний должно применяться оборудование, приведенное ниже, или аналогичное.

4.1 Сушильный шкаф (эксикатор)

Сушильный шкаф (эксикатор) должен обеспечивать температурные условия и влажность, описанные в 6.1.

4.2 Камера влажности

Камера для поддержания влажности должна соответствовать требованиям МЭК 60068-2-78 и быть способна обеспечивать условия, указанные в 6.2.

4.3 Камера термоциклирования

Камера для термоциклирования должна соответствовать требованиям МЭК 60068-2-14, испытание Na и быть способна обеспечивать условия, указанные в 6.3.

4.4 Оптический микроскоп

Оптический микроскоп с увеличением в 50 раз и соответствующим освещением, способный регистрировать оловянные усы длиной 50 нм.

4.5 Растровый электронный микроскоп

Растровый электронный микроскоп (РЭМ), способный проводить исследование поверхности образца, предпочтительно оснащенный системой манипулирования для наклона и поворота образца.

4.6 Зажимное устройство

Зажимное устройство (крепление) должно обеспечивать неподвижность образца в любой из тестовых камер в соответствии с указанными требованиями в 4.1, 4.2 и 4.3. Крепление должно быть совместимо с оптическим микроскопом или достаточно малым, чтобы помещаться в камеру для растрового электронного микроскопа.

5 Подготовка к испытанию

5.1 Общие положения

Образцы должны представлять собой законченные продукты, которые доставляются потребителю.

Примечание - Руководство по выбору размера образцов приведено в приложении С.

5.2 Выбор методов испытаний

Выбор методов испытаний проводят, основываясь на типе финишного покрытия, нижнего слоя и основного материала образца, в соответствии с данными в таблице 6.

5.3 Условия хранения образцов перед испытанием

Перед каждым испытанием или перед какой-либо предварительной обработкой образец должен находиться 2 ч при нормальных климатических условиях, описанных в МЭК 60068-1 (пункт 5.3.1).

5.4 Подготовка образца перед испытанием

Рекомендуется удерживать образец с помощью зажимного крепления, описанного в 4.6, чтобы избежать случайного загрязнения. Зажимное крепление не должно касаться металлических поверхностей образца, подвергающегося испытанию. С образцом следует обращаться очень аккуратно, для того чтобы предотвратить падение растущих оловянных усов. Сломанные оловянные усы должны быть записаны (см. 7.4). Распыление проводящего покрытия обычно используют для помощи РЭМ инспекции, такие покрытия, как С, Pt или Au не должны быть осаждены на образце.

5.5 Предварительная термообработка

5.5.1 Симуляция пайки перед испытанием в окружающей среде и испытанием во влажности (см. 6.1 и 6.2)

а) Компоненты, предназначенные для пайки

Перед симуляцией пайки каждый из материалов должен храниться при комнатной температуре более 30 дней после последнего производственного процесса.

Если иное не определено соответствующими техническими требованиями, компонент должен быть отправлен на симуляцию в соответствии с таблицей 1 без использования припоя и без контакта с какой-либо металлической поверхностью. После приготовления испытание должно начаться в течение 168 ч. Условия приготовления к испытанию должны быть записаны.

Таблица 1 - Методы подготовки (симуляция пайки)

Тип компонента | Симуляция пайки | |

Первая половина образца | Вторая половина образца | |

Поверхностного монтажа | Оплавление тепловой обработкой в соответствии с МЭК 60068-2-58 [подпункт 8.1.2.1, таблица 3 (группа 3)] | Не требуется |

Другой | Ванна с инертной жидкостью | Не требуется |

| ||

После того, как проведена предварительная подготовка, испытание должно быть начато в течение 168 ч.

Условия термической предварительной подготовки должны быть зарегистрированы.

b) Компонентам, не предназначенным для пайки, не требуется проводить предварительную термическую обработку.

5.5.2 Симуляция пайки перед испытанием на термоциклирование (см. 6.3)

а) Компоненты, предназначенные для пайки

Перед пайкой каждый из материалов должен храниться при комнатной температуре более 30 дней после последнего производственного процесса.

Если иное не определено соответствующей спецификацией, компоненты могут быть собраны на печатной плате. Печатная плата должна быть выполнена из эпоксидной смолы со стекловолокном толщиной (1,6±0,2) мм. Процесс сборки должен соответствовать требованиям таблицы 2.

Таблица 2 - Методы предварительной пайки

Тип компонента | Пайка |

Поверхностного монтажа | Пайка конвекцией горячим воздухом с использованием SnAgCu припоя |

Другой | Оплавление волной с использованием температурного профиля в соответствии с МЭК 61760-1 (подраздел 6.1), используя припой SnAgCu |

| |

После этих предварительных приготовлений испытание должно быть начато в течение 168 ч.

Должны быть записаны условия пайки.

b) Компоненты, не предназначенные для пайки

Если иное не определено соответствующей нормативной документацией, компоненты испытывают в несобранном виде.

5.6 Формовка выводов компонентов

Для компонентов, которые поставляются с неотформованными выводами, требуется предварительная подготовка, а именно механическое воздействие по формовке выводов. Если иное не определено техническими требованиями, то каждый образец должен быть согнут на 90° соответствующему внутреннему радиусу изгиба, описанному как минимальный радиус в МЭК 61192-3 (таблица 1).

6 Условия испытаний

6.1 Испытание на воздействие температуры окружающей среды

Следует применять условия в соответствии с таблицей 3 и с жесткостью условий, выбранной по таблице 6, если иное не определено соответствующей нормативной документацией.

Таблица 3 - Жесткость температуры окружающей среды

Жесткость условия | Температура, °С | Относительная влажность, % |

А | 30±2 | 60±3 |

В | 25±10 | 50±25 |

Продолжительность испытания 4000 ч.

6.2 Испытание во влажной среде

Если иное не определено соответствующей нормативной документацией, следует использовать камеру влажности, указанную в МЭК 60068-2-78, и применять следующие условия:

- температура (55±3)°С;

- относительная влажность (85±5)%;

- длительность испытания 2000 ч.

Применяют нагрев, охлаждение, увлажнение и сушку при испытании так, чтобы не образовывалось конденсата на образцах.

6.3 Испытание на воздействие медленного изменения температуры окружающей среды (термоциклирование)

Если иное не определено техническими требованиями, следует применять процедуры, указанные в МЭК 60068-2-14 (испытание Na) с учетом условий, описанных ниже.

Для нижней и верхней границ температуры одно из условий жесткости должно быть выбрано в соответствии с таблицей 4.

Таблица 4 - Жесткость условий термоциклирования

Жесткость условия | Нижняя граница температуры, °С | Верхняя граница температуры, °С |

K | -40±5 | 85±2 |

L | -55±5 | 85±2 |

M | -40±5 | 125±2 |

N | -55±5 | 125±2 |

Примечание - Рекомендации по выбору жесткости условий приведены в приложении Н. | ||

Примечание - Жесткость условий для данных испытаний обозначается двумя характеристиками, например KQ для минус 40°С/85°С/1000 циклов. Ссылаясь только на один параметр жесткости, можно использовать обозначение "х" для неуказанных параметров, например, Kx для минус 40°С/85°С.

Применять минимальное время выдержки температуры ("временной колодец") 20 мин для нижней и верхней границ температуры. Время приращения температуры от минимального до максимального значения должно быть меньше 30 с.

Для выбора числа циклов испытания следует применять условия в соответствии с таблицей 5 и с жесткостью условий из таблицы 6.

Таблица 5 - Число циклов

Жесткость условий | Число циклов |

Р | 2000 |

Q | 1000 |

Примечание - Жесткость условий для испытаний обозначается двумя характеристиками, например, KQ для - 40°С/85°С/1000 циклов. Ссылаясь только на один параметр жесткости, можно использовать обозначение "х" для неуказанных параметров, например xQ для 1000 циклов.

7 Программа испытаний

7.1 Процедура выбора метода испытаний

Методы испытаний следует выбирать на основе покрытия, нижнего слоя и основного материала компонента, если иное не определено спецификацией. Для выбора подходящего метода необходимо воспользоваться таблицей 6.

Таблица 6 - Совместимость методов испытаний для разных покрытий

Номер | Описание материала: основного, подслойного и гальванопокрытия | Методы испытаний и жесткость условий | ||

Испытание температурой окружающей среды | Испытание | Испытание на термоцик- | ||

6.1 | 6.2 | 6.3 | ||

1 | Основной материал - это слой только из железа (Fe) и никеля (Ni) без подслоя или подслоя из слоя только железа и никеля. | НЕТ | Да | Да. Жесткость условий хР |

1.1 | Основной материал - это слой из железа (Fe) и никеля (Ni) без нижнего слоя или нижнего слоя из железа и никеля. | Да. | Да | Да, Жесткость условий хР |

2 | Любой основной материал, кроме тех, которые описаны в 1.0 или 1.1. Нижний слой - из никеля (Ni) или серебра (Ag) | Да. | Да | Да. |

3 | Основной материал (Cu) или медное покрытие без нижнего слоя. | Да. | Да | Да. |

3.1 | Основной материал - медь (Cu) или медное покрытие без подслоя, или подслой из меди, или покрыт медью. | Да. | Да | Да. |

4 | Основной материал или подслой не является ни одним из материалов, указанных выше в случаях с 1 по 3 | Да. | Да | Да. |

Специальные условия

А) Предполагается наличие роста слоя интерметаллида SnCu с минимальной толщиной 0,5 нм:

- если оловянное покрытие осаждено в ванне из расплавленного олова температурой приблизительно 250°С и временем выдержки 0,5 с;

- если оловянное покрытие было сконденсировано в течение 24 ч после гальванического покрытия температурой приблизительно 250°С и временем выдержки 0,5 с;

- если оловянное покрытие было отожжено в течение 24 ч после гальванического покрытия температурой приблизительно 150°С.

7.2 Начальные измерения

Проверить внешний вид образца, изготовленного в соответствии с требованиями раздела 5, прежде чем проводить выбор испытания в соответствии с таблицей 6. Измеряют и регистрируют максимальную длину оловянных усов, найденных на образце. Число оловянных усов должно быть определено, используя РЭМ в квадратном поле 250х250 мм в наиболее плотной части образца.

7.3 Испытания

После начальных измерений применяют рекомендуемые методы испытаний, приведенные в таблице 6.

7.4 Восстановление образца после испытаний

В промежутке между испытаниями или после окончания испытания образец должен быть отправлен на хранение при нормальных атмосферных условиях, описанных в МЭК 60068-1 (пункт 5.3.1) на протяжении 2 ч. Образец переносят очень аккуратно во избежание опадения оловянных усов с поверхности образца. Если оловянные усы отвалились, записывают это событие и продолжают выполнять следующий пункт программы испытаний.

7.5 Промежуточная и окончательная оценка

Необходимо подвести все промежуточные и окончательные результаты и записать их в журнал испытаний с последующим оформлением протоколов и акта в соответствии с описанными требованиями в 7.2.

8 Требования и параметры по составлению технических требований

Технические требования должны содержать требования и параметры, приведенные ниже.

Необходимая информация | Подраздел | |

a) Описание зажимного устройства | 4.6 | |

b) Рекомендации по подготовке образца | ||

- предварительная термическая обработка | 5.5 | |

- формирование вывода | 5.6 | |

c) Уровни жесткости и допуски для окружающей среды испытания | 6.1 | |

- температура | ||

- влажность | ||

- длительность | ||

d) Уровни жесткости и допуски для испытания во влажной среде | 6.2 | |

- температура | ||

- влажность | ||

- длительность | ||

e) Уровни жесткости и допуски для испытания на воздействие медленного изменения температуры окружающей среды (термоциклирование) | 6.3 | |

- нижняя и верхняя границы температуры | ||

- длительность "временного колодца" | ||

- время изменения температуры | ||

- длительность | ||

f) Выбор методов испытаний | 7.1 | |

g) Инспектирование поверхностей для оценки | 7.2, 7.4 | |

Технические требования могут быть определены для любого промежуточного испытания.

9 Требования для составления отчета по проведенным испытаниям

Отчет должен содержать следующие разделы:

- идентификация образца;

- условия подготовки образца;

- условия жесткости и длительность;

- используемые испытания и оборудование;

- максимальная наблюдаемая длина усов (например, оловянных).

Приложение А

(обязательное)

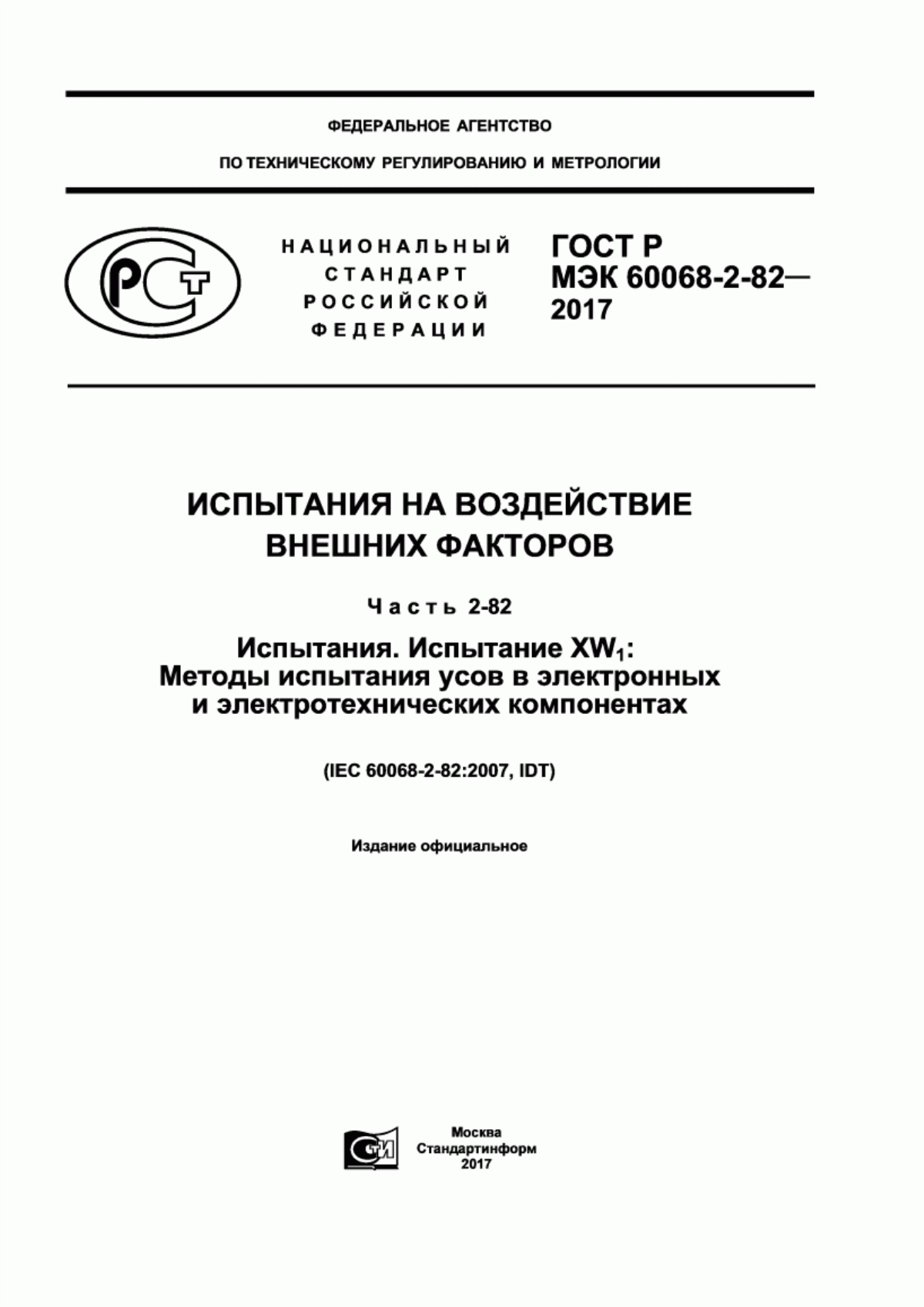

Измерение длины усов

Длина усов - это расстояние прямой линии из его источника на поверхности финишного покрытия поверхности до его самой удаленной точки.

|

Рисунок А.1 - Определение длины усов

Образец поворачивают до тех пор, пока источник усов и его самая удаленная точка не будут в одной плоскости наблюдения.

Примечание - Усы не всегда растут в одном прямом направлении, а могут менять его в процессе роста. Однако для определения длины конечных усов допустимо измерять доли усов соответственно с их направлением и добавлять их к виртуальной общей длине.

Приложение В

(справочное)

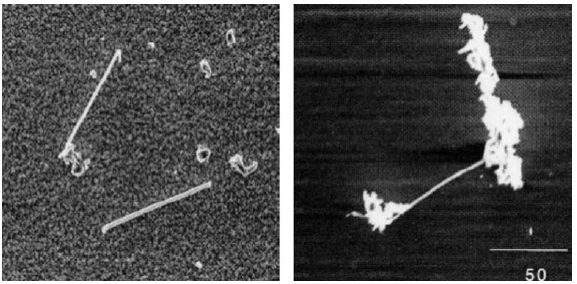

Примеры усов

Усы должны быть описаны с применением следующей классификации:

а) узелок (также называемый как насыпь или бугорок)

Длина наблюдаемого выступа не превышает двух его диаметров;

|

Рисунок В.1 -Узелок

b) столбиковый ус

Ус выступает из финишного покрытия поверхности и имеет столбиковую форму длиной до десяти раз его диаметра;

|

Рисунок В.2 - Столбиковый ус

с) нитевидный ус (также называемый как игловой).

Ус, имеющий столбиковую форму, и длиной до десяти раз больше его диаметра;

|

Рисунок В.3 - Нитевидный ус

d) перекрученный ус

Ус, имеющий столбиковые секции, показывающие спонтанные изменения в направлении роста;

|

Рисунок В.4 - Перекрученный ус

|

Рисунок В.5 - Спиральный ус

е) спиральный ус

Ус, имеющий изогнутую форму.

Приложение С

(справочное)

Руководство по выбору партий и программе испытаний

С.1 Общие требования

Настоящий стандарт должен использоваться вместе с техническими требованиями, которые определяют описание образцов, последовательность воздействий и требуемую жесткость условий для каждого из них и соответствующие требования.

Настоящее приложение предназначено для разработчиков компонентов. Цель настоящего приложения - гармонизировать и унифицировать требования к разным типам компонентов и сред применения для определения программы испытаний и требований для формирования партий образцов. Требуемое оборудование приведено в разделе 4.

С.2 Технологическое сходство

Продукты могут рассматриваться как технологически схожие относительно их настоящих размеров и количества покрытий (или выводов), если их покрытая поверхность выполнена по той же конструкции, из тех же материалов и использовались одинаковые производственные процессы.

Вариации в одной или более из следующих характеристик не влияют на технологическое сходство продуктов:

- толщина основного материала, разные диаметры проводов или выводов или размеров покрытий;

- гальванические линии, использующие одинаковый гальванический процесс и оборудование, включая линии, находящиеся в разных местах;

- изгиб вывода или его специализированная форма;

- число выводов и количество покрытий;

- компоненты, использующие идентичный дизайн, материалы и процессы.

Характеристики, которые исключают образцы из технологического сходства:

- разные композиции основного материала;

- разные толщины или композиции, или подслой;

- разные композиции финишного материала;

- разные гальванические процессы по физическому и химическому типам или электрическим параметрам;

- разные направления подавления роста усов, например плавлением отжига.

Характеристику технологической схожести следует применять только после прохождения квалификационного испытания (доказательства).

С.3 Формирование выборочной партии для доказательства технологической схожести образца

Каждый образец, подвергающийся контролю, должен состоять из технологически схожих продуктов.

Образцы, подвергающиеся контролю, должны браться из разных партий с диапазоном технологической схожести. В случае применения концепции технологической схожести образцы для контроля следует выбирать из партий, представляющих допустимые варианты характеристик, как С.2.

Размер образца для контроля следует выбирать следующим путем:

- для выводных и безвыводных компонентов число проинспектированных покрытий или выводов в каждом тесте должно быть не менее 30;

- число компонентов, используемых в каждом тесте, должно быть не менее 6;

- число выводов или покрытий чип-компонентов должно быть в равной степени распределено между числом компонентов.

Примечание - Не допускается исследовать выводы или покрытия многовыводных компонентов на единственном компоненте.

С.4 Программа испытаний на соответствие техническим условиям на конкретное изделие

Проверку на соответствие техническим условиям конкретного изделия следует проводить на трех независимых партиях.

Дополнительно проверку на соответствие техническим условиям конкретного изделия следует проводить при изменении одного или более ключевых параметров:

- состав базового материала;

- толщина или состав подслоя;

- состав конечного материала;

- процесс покрытия, по физическому типу, по химии или с помощью параметров процесса;

- пост-обработки, направленные на подавление роста нитевидных кристаллов, например плавление, отжиг.

Дополнительная проверка требований технических условий конкретного изделия должна быть обязательной для любого участия нового субподрядчика для гальванических процессов.

С.5 Программа испытаний для соответствия качества проверки

Соответствие качества проверки должно быть проведено с периодичностью один раз в 3 мес.

Приложение D

(справочное)

Руководство по выбору критериев

D.1 Общие положения

Настоящий стандарт должен использоваться вместе с техническими требованиями, которые определяют описание образцов, последовательность воздействий и требуемую жесткость условий для каждого из них, и выполнять требования и нормы технических условий на компонент.

Настоящее приложение предназначено для разработчиков компонентов. Цель настоящего приложения - это гармонизация (унификация) требований к разным типам компонентов и сред применения для определения программы испытаний и требований для образования партий образцов. Требуемое оборудование приведено в разделе 4.

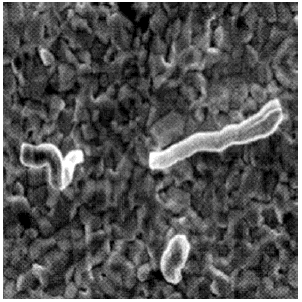

D.2 Риски, связанные с оловянными усами

Главный риск, связанный с усами, - это образование электрического соединения между двумя независимыми проводящими поверхностями, как правило, называемое коротким замыканием (КЗ). КЗ, рождающееся из уса, может принести существенные повреждения, например в цепях с низким сопротивлением может начаться оплавление или появление электрической дуги в вакууме, или привести в неисправность устройство.

Предполагается, что усы проникают через покрытия компонентов на выступающей стороне.

К моменту публикации настоящего стандарта не существует доступных доказательств того, что рост усов может своим наличием влиять на электрическое или магнитное поле.

Следовательно, риск формирования КЗ из-за усов относится только к близости проводящих поверхностей в электронике и электронных схемах, например на печатных платах. Это означает, что для современных компонентов типа QFP (упаковок интегральных схем) наименьшая дистанция между выводами уменьшилась до 0,17 мм. Для очень маленьких пассивных компонентов "01005" минимальное расстояние составляет 0,13 мм.

|

Рисунок D.1 - Наименьшее расстояние между выводами компонентов и переходными отверстиями печатных плат

В дополнение к этому стандарты качества изготовления печатных узлов разрешают применение различных покрытий компонентов, влияющих на уменьшение расстояния между двумя открытыми площадками.

Также из-за ограниченного времени испытания рост усов может не успеть достичь своей максимальной длины. Запас надежности может быть целесообразным, чтобы учесть дальнейшую асимптотичную аппроксимацию на конечную длину усов.

D.3 Критерий длины усов

Основываясь на предположениях выше, 50 нм - это рекомендуемая максимально допустимая длина усов для каждого из описанных испытаний.

Однако в приложениях с меньшей плотностью упаковки может быть разрешен более мягкий критерий, например максимальная длина усов в 100 нм.

D.4 Критерий плотности усов

Плотность усов, т.е. число усов на определенную площадь, не связана так или иначе с рисками, связанными с усами.

Не существует доказательств того, что плотность усов как-то взаимосвязана сформированием плотности на финишной поверхности или длиной усов.

Следовательно, нет никаких оснований устанавливать критерии, основываясь на плотности усов.

Приложение Е

(справочное)

Справочная информация по росту усов

Современные знания относительно основ механизма роста усов:

- состав покрытия компонента;

- конструкция компонента;

- внутреннее сжимающее напряжение, вызванное условиями среды.

Усы образуются вследствие рекристаллизации олова, а рост зависит от сжимающих напряжений в покрытии компонента.

Сжимающее напряжение вызывается следующими характеристиками:

- внутреннее напряжение металлизированного покрытия компонента;

- диффузия меди в олово по границам зерен;

- процессы окисления в покрытиях компонента;

- несоответствие коэффициентов теплового расширения (КТР) между основным материалом и гальваническим покрытиями;

- внутренние напряжения, порождаемые внешним механическим напряжением, например изгиб, зачистка или др., нагрузка, вызывающая напряжения.

Эти напряжения не возникают все одновременно, а иногда они компенсируют друг друга или влияют комплексно. Методы для испытаний усов созданы из рассмотрения вышеизложенных механизмов, включая хранение при температуре окружающей среды, влажном нагреве и термоциклировании.

Факторы, которые снижают рост усов:

- подслой из Ni и Ag предотвращает рост нерегулярных CuSn интерметаллидов;

- термическая обработка, например оплавление или отжиг, строит регулярный интерметаллид CuSn

и предотвращает дальнейший рост нерегулярных CuSn интерметаллидов;

- формирование CuSn уменьшает молярный объем в Sn покрытии компонента, т.е. уменьшается сжимающее напряжение;

- оксидная пленка может предотвратить появление усов. С другой стороны, поверхностная диффузия цинка может вызвать дефицит этой пленки.

Приложение F

(справочное)

Справочная информация по испытанию температурой окружающей среды

F.1 Общие положения

Испытание температурой окружающей среды устраняет риск роста усов, ассоциированный с процессами диффузии, возникающими из интерфейса между финишным покрывающим слоем и подслоем или основным материалом под ним.

Конкретная первопричина роста усов относится к интерметаллическому слою, растущему внутри матрицы зерен слоя финишного покрытия.

Влажность не рассматривается как сильно влияющий фактор на рост усов.

F.2 Выбор жесткости условий

Для ситуаций, где применяются методы противодействия медной диффузии, например подслой Ni, отжиг или оплавление интерметаллида CuSn, жесткий контроль температурных и влажностных условий не важен. Следовательно, может быть применена жесткость условий В.

Для ситуаций, где диффузия, как ожидается, приведет к нерегулярному CuSn интерметаллиду, скорость этого процесса сильно зависит от температуры окружающей среды. Следовательно, требуется жесткий контроль температуры и применение жесткости условий А.

F.3 Корреляция с реальными условиями использования

Температура испытания и температура окружающей среды эквивалентна реальной температуре условий использования. Следовательно, это испытание не следует проводить с каким-либо ускорением.

F.4 Длительность испытания

Механизм роста усов, рассматриваемый этим испытанием, зависит от рекристаллизации олова и диффузии меди в олово. Оба явления достигают насыщения в течение времени.

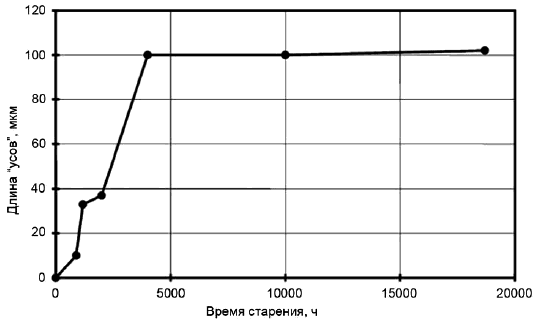

Репрезентативное исследование роста усов было проведено на типичном матовом оловянном покрытии. Основной материал 99,96% медь с 2 нм медного покрытия из цианида меди сверху. Средняя толщина оловянного покрытия - 2,5 нм.

Длительность испытания для этого образца - 4000 ч из рассмотренных ниже результатов.

|

Рисунок F.1 - Рост усов оловянного покрытия при испытании температурой окружающей среды

Приложение G

(справочное)

Справочная информация по испытанию на нагрев во влажной среде

G.1 Общие положения

Испытание на нагрев во влажной среде уменьшает риск возникновения роста усов и связано с окислением финишного покрытия на его поверхности.

Первопричина роста усов зависит от размера оксидного слоя и скорости диффузии внутрь матрицы зерен слоя финишного покрытия.

G.2 Выбор условий жесткости

Для ускорения образования оксидного слоя необходимо выбирать температуру 55°С и относительную влажность 85%. Влажность 85% предпочтительна и позволяет избежать конденсации в тестовой камере. Конденсация может вызывать коррозию слоя покрытия (см. G.5). При температуре 55°С и относительной влажности 85% точка росы приблизительно 3,4 К установленного значения. Это должно быть достаточно, чтобы избежать конденсации в тестовой камере. (При 60°С и относительной влажности 93% точка росы только приблизительно 1,4 К установленного значения).

Температура 55°С предпочтительна для возникновения больших температурных напряжений, в то время как ее значение достаточно для рекристаллизации и диффузии олова.

G.3 Определение коэффициента ускорения

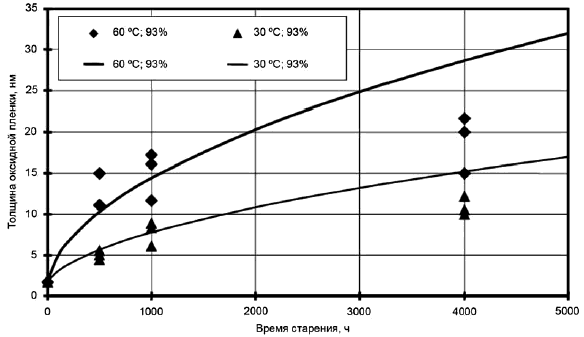

Сравнительный эксперимент был проведен для определения коэффициента ускорения, используя оборудование для нагрева во влажной среде (30°С, относительная влажность 93%), (40°С, относительная влажность 93%) и (60°С, относительная влажность 93%). Для исследования были использованы образцы меди в виде основного материала с никелевым подслоем и оловянным покрытием с использованием ванны из метансульфокислоты. Толщину оксидного слоя вычисляют по формуле

![]() , (G.1)

, (G.1)

где - толщина оксидной пленки;

- температура окружающей среды, К;

- время удержания, ч;

![]() нм

нм/ч;

![]() эВ.

эВ.

Рост оксидного слоя показан на рисунке G.1.

|

Примечание - Точки на графике - это экспериментальные значения, линии вычисляются по формуле (G.1)

Рисунок G.1 - Рост оксидного слоя в испытании на нагрев во влажной среде

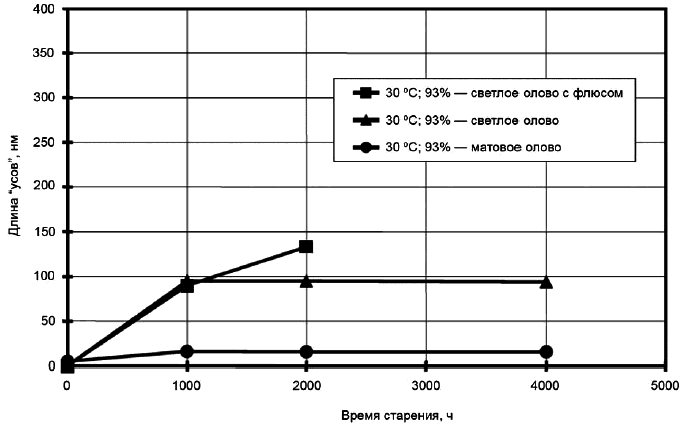

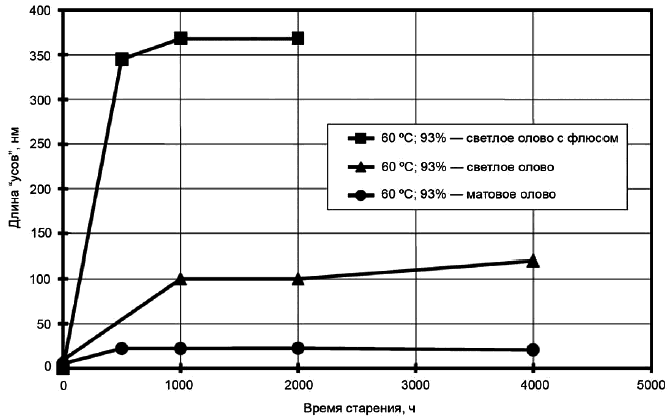

Хотя и предполагается, что рост оксидной пленки в слое олова вызывает рост усов, не существует прямого сопоставления между скоростью их роста и размерами (см. рисунки G.2а и G.2b).

|

Рисунок G.2a - Рост усов в испытании на нагрев во влажной среде

|

Рисунок G.2b - Рост усов в испытании на нагрев во влажной среде

Не существует установленного ускорения для роста усов в испытании на нагрев во влажной среде.

G.4 Сопоставление с реальными условиями использования

В некоторых местах относительная влажность 85% - обычное климатическое явление. Однако температура при высокой влажности значительно ниже 55°С. Следовательно, 55°С/85% обеспечивают ускорение относительно реальных условий, но ускорение не может быть посчитано.

G.5 Коррозия

Коррозия возникает в результате конденсации воды на финишной поверхности. Коррозия может привести к разным видам наростов на финишной поверхности.

Однако конденсация никогда не рассматривается в качестве применимого рабочего состояния в электрическом и электронном оборудовании. Исключением конденсации, как правило, достигается либо дополнительными инструкциями, запрещающими излишнюю влажность, либо превентивной конструкцией, включающей в себя покрытие или кожух.

Это испытание не предназначено в явном виде для симуляции коррозии на финишной поверхности.

Следовательно, требуется обращать внимание на любую конденсацию на образцах до и в течение выполнения испытаний, например, соблюдая следующие пункты:

- никогда не открывать камеру влажности, когда температура внутри больше, чем температура окружающей среды;

- никогда не вставлять образец с более низкой температурой в камеру влажности.

Приложение H

(справочное)

Справочная информация по испытанию на термоциклирование

Н.1 Общие положения

Термоциклирование снижает риск роста усов, связанный с накоплением внутренних сжимающих напряжений, возникающих из-за несовпадения коэффициентов теплового расширения (КТР) основного материала и материалов, используемых в покрытии.

Н.2 Выбор жесткости условий - Верхняя и нижняя температура

Напряжения происходят из-за несовпадения КТР и непрерывно увеличиваются с ростом температуры.

Ослабление внутреннего напряжения наблюдается при высоких температурах свыше 100°С. Температура начала и степень релаксации зависят от входящих материалов, их производственной истории и конкретной конструкции. Следовательно, при высоких температурах термоциклирования последний эффект (т.е. степень релаксации) может компенсировать предполагаемую нагрузку, вызванную разницей КТР.

Суперпозиция обоих эффектов приводит к близко сравнимым результатам при циклическом изменении температуры до 85°С и до 125°С. Поэтому оба условия считаются одинаково допустимы.

Не существует конкретных свойств, связанных с изменением более низкой температуры. Следовательно, значения минус 40°С и минус 55°С считаются в равной степени допустимыми.

Н.3 Определение коэффициента ускорения

Сравнительный эксперимент был проведен в среде, используя следующие температурные диапазоны:

- от 20°С до 80°С;

- от минус 10°С до плюс 85°С;

- от минус 40°С до плюс 85°С,

чтобы определить коэффициент ускорения. Оловянное покрытие (используя метилкислоту MSA), никелевое или медное покрытие подслоя и никелевое покрытие и медь, железо, сплав 42, керамика были использованы для исследования.

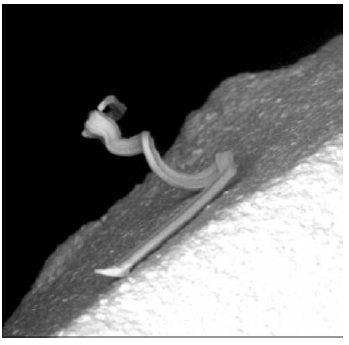

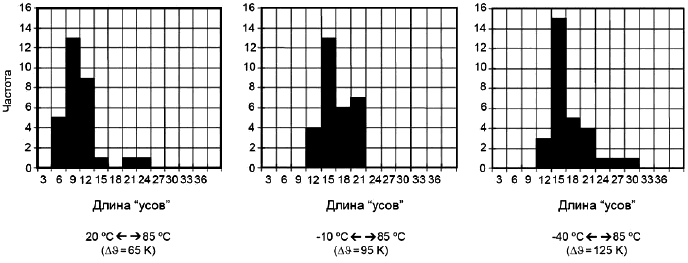

Распределение роста усов на железно-никелевом сплаве 42 и основном материале при 300 циклах показано на рисунке Н.1

|

Рисунок Н.1 - Распределения длины усов, выросших на основном материале

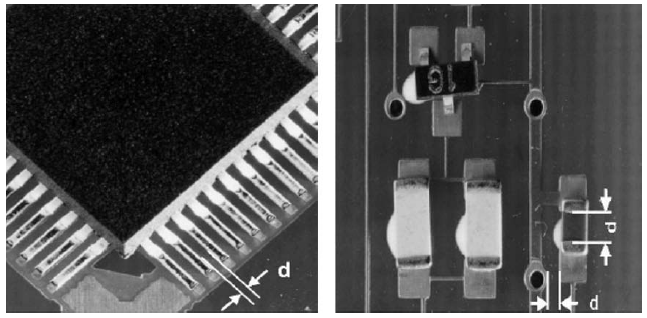

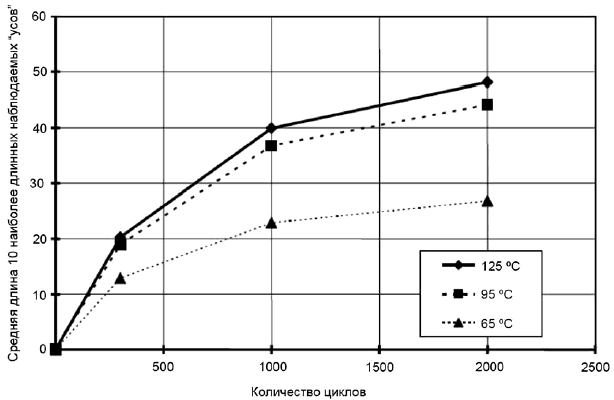

Рисунок Н.2 показывает среднюю длину усов в течение 2000 циклов для каждого условия для усов с максимальной длиной.

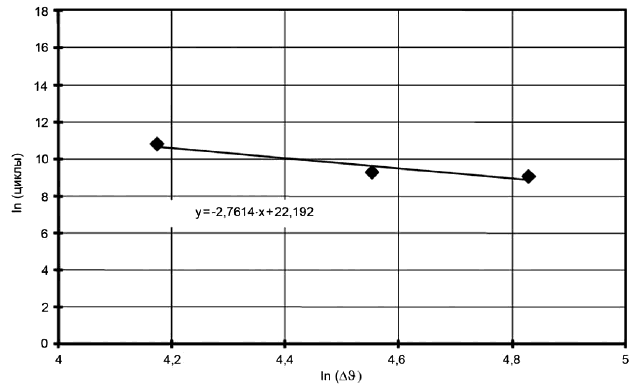

Рисунок Н.3 показывает зависимость между числом циклов для достижения усов 10 нм и каждым условием из оценок рисунка Н.2. В результате коэффициент ускорения для железно-никелевого сплава 42 будет следующим:

![]() ,

,

где - число циклов;

- разница температур между нижней и верхней температурой.

КТР основного материала влияет на коэффициент ускорения роста усов.

Выбор коэффициента ускорения основан на сплаве 42 и материале покрытия с наименьшим КТР.

|

Примечание - Точками обозначены оценочные показатели.

Рисунок Н.2 - Рост усов на основном материале, сплав 42

|

Рисунок H.3 - Зависимость между и числом циклов для роста усов на основном материале, сплав 42

Н.4 Сравнение с реальными условиями использования

Следующее заключение основано на реальных условиях окружающей среды, типичной для потребительских электронных товаров. Таблица Н.1 показывает пример зависимости между такими условиями и типичными испытаниями на термоциклирование. Требуемое число циклов для испытания определено, используя фактор ускорения, рассчитанный в Н.3.

Таблица Н.1 - Пример зависимости между реальными условиями использования и условиями испытания

Реальные условия использования для потребительских товаров: термоциклирование | Соответствующие условия испытания: термоциклирование | ||

Вариант | Частота | Число | |

А | Один цикл в день, в течение двух лет | 730 циклов | 127 циклов |

В | Два цикла в день, в течение пяти лет | 3650 циклов | 633 циклов |

С | Два цикла в день, в течение 10 лет | 7300 циклов | 1266 циклов |

Разные продукты с их индивидуальными типичными условиями к воздействию окружающей среды могут потребовать дополнительной спецификации для выбора длительности испытания.

Н.5 Выбор жесткости условий

Когда медь является основным материалом компонента, наблюдается высокий коэффициент ускорения. Это разрешает использовать уровни жесткости Q. Обычно в таких условиях длина усов ожидается маленькой.

Только жесткость условий Р следует применять в ситуациях, когда медь не является основным материалом компонента.

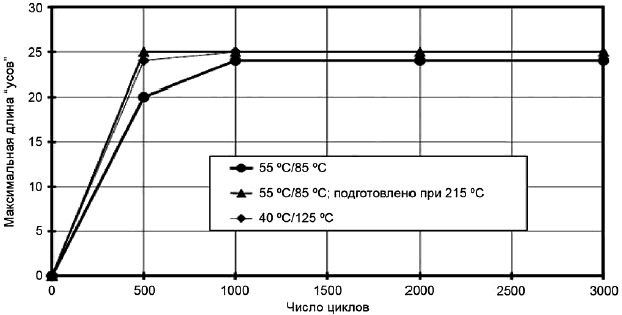

Н.5.1 Насыщение роста усов в испытании на термоциклирование

Рисунок Н.4 показывает рост усов в испытании на термоциклирование на основном материале в виде меди. Испытание использует разные температуры и разные максимальные температуры при термоциклировании. Рисунок Н.4 показывает, что насыщение роста усов происходит между 500 и 1000 термоциклов.

|

Рисунок H.4 - Рост усов на медно-основанных выводах (QFP) в испытании на термоциклирование

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным и национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного национального стандарта |

IEC 60068-1:1988 | NEQ | ГОСТ 11478-88 (МЭК 68-1-88, МЭК 68-2-1-90, |

IEC 60068-2-14 | NEQ | ГОСТ Р 51368-2011 "Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания к воздействию температуры" |

MOD | ГОСТ 28209-89 (МЭК 68-2-14-84) "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание N: Смена температуры" | |

IEC 60068-2-20 | IDT | ГОСТ Р МЭК 60068-2-20-2015 "Испытания на воздействие внешних факторов. Часть 2-20. Испытания. Испытания Т. Методы испытания на паяемость и стойкость к воздействию нагрева при пайке устройств с соединительными проводами" |

IEC 60068-2-58 | MOD | ГОСТ 30630.1.8-2002 (МЭК 60068-2-57-89) "Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации с воспроизведением заданной акселеграммы процесса" |

IEC 60068-2-78 | IDT | ГОСТ Р МЭК 60068-2-78-2009 "Испытания на воздействие внешних факторов. Часть 2-78. Испытания. Испытание Cab: Влажное тепло, постоянный режим" |

IEC 61192-3 | IDT | ГОСТ Р МЭК 61192-3-2010 "Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия" |

IEC 61760-1 | - | * |

* Соответствующий национальный стандарт отсутствует. | ||

Примечание - В настоящей таблице использованы следующие обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Библиография

IEC 60068-3-4 | Environmental testing - Part 3-4: Supporting documentation and guidance - Damp heat tests (Климатические испытания. Часть 3-4. Сопроводительная документация и руководство. Испытания на влажное тепло) |

IEC 61193-2:2007 | Quality assessment systems - Part 2: Selection and use of sampling plans for inspection of electronic components and packages (Качественные системы оценки. Часть 2. Выбор и использование планов выборочного контроля для проверки электронных компонентов и узлов) |

УДК 621.396:69:006.354 | ОКС 31.190 |

Ключевые слова: испытания; воздействие внешних факторов, испытания XW | |

Электронный текст документа

и сверен по:

, 2017