ГОСТ Р МЭК 60068-2-20-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ВНЕШНИХ ФАКТОРОВ

Часть 2-20

Испытания.

Испытание Т. Методы испытания на паяемость и стойкость к воздействию нагрева при пайке устройств с соединительными проводами

Environmental testing. Part 2-20. Tests. Test T: Test methods for solderability and resistance to soldering heat of devices with leads

ОКС 19.040

Дата введения 2016-08-01

Предисловие

1 ПОДГОТОВЛЕН Негосударственным образовательным частным учреждением "Новая Инженерная Школа" (НОЧУ "НИШ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК-420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2015 г. N 1739-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60068-2-20:2008* "Испытание на воздействие внешних факторов. Часть 2-20. Испытания. Испытание Т: Методы испытания на паяемость и стойкость к воздействию нагрева при пайке устройств с соединительными проводами" (IEC 60068-2-20:2008 "Environmental testing - Part 2-20: Tests - Test T: Test methods for solderability and resistance to soldering heat of devices with leads", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

В настоящем стандарте приведено испытание Т, проводимое с устройствами, имеющими выводы. Испытания мест пайки для устройств поверхностного монтажа (SMD) приведены в [2].

В настоящем стандарте установлены процедуры определения паяемости, устойчивости к нагреву в процессе пайки при использовании припоев, являющихся эвтектическими или почти эвтектическими сплавами олова со свинцом (Pb) или сплавами, не содержащими свинец.

Процедуры, установленные в настоящем стандарте, включают методы проведения испытаний в ванне с припоем и с применением паяльника.

Целью настоящего стандарта является обеспечение соответствия паяемости вывода или контакта компонента действующим требованиям к соединениям пайкой, изложенным в МЭК 61191-3 и МЭК 61191-4. Кроме того, настоящий стандарт оговаривает методы проведения испытаний, которые позволяют подтвердить, что корпус компонента выдержит тепловую нагрузку, которой он будет подвергаться при пайке.

Примечание - Информация о времени и силе смачивания может быть получена при испытаниях путем баланса смачивания. См. [1] (метод испытания в ванне с припоем) и [3] (метод испытания в ванне с припоем и общий метод пайки для компонентов поверхностного монтажа).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

IEC 60068-1, Environmental testing - Part 1: General and guidance (Испытания на воздействие внешних факторов. Часть 1. Общие положения и руководство)

IEC 60068-2-2, Environmental testing - Part 2-2: Tests - Tests В: Dry heat (Испытания на воздействие внешних факторов. Часть 2-2. Испытания. Испытание В: сухое тепло)

IEC 60068-2-66, Environmental testing - Part 2-66: Test methods: Test Cx: Damp heat, steady state (unsaturated pressurized vapour) [Испытания на воздействие внешних факторов. Часть 2-66. Методы испытаний. Испытание Сх: влажное тепло в равновесном состоянии (ненасыщенный сжатый пар)]

IEC 60068-2-78, Environmental testing - Part 2-78: Tests - Test Cab: Damp heat, steady State (Испытания на воздействие внешних факторов. Часть 2-78. Испытания. Испытание Cab: влажное тепло в равновесном состоянии)

IEC 60194, Printed board design, manufacture and assembly - Terms and definitions (Проектирование, производство и сборка печатных плат: термины и определения)

IEC 61191-3, Printed board assemblies - Part 3: Sectional specification - Requirements for through-hole mount soldered assemblies (Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования)

IEC 61191-4, Printed board assemblies - Part 4: Sectional specification - Requirements for terminal soldered assemblies (Печатные узлы. Часть 4. Монтаж контактов. Технические требования)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 канифоль (colophony): Натуральная смола, получаемая из сосновой живицы удалением терпентинного масла и состоящая в основном из абиетиновой кислоты с близкими смоляными кислотами и сложных эфиров смоляной кислоты.

Примечание - Термин "природная смола" (англ. "rosin") является синонимом канифоли, но этот термин не рекомендуется использовать из-за созвучности с общим термином "смола" (англ. "resin").

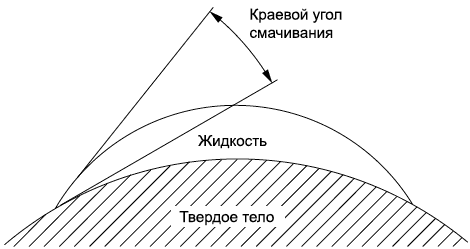

3.2 краевой угол смачивания (contact angle): В общем случае, угол, образуемый двумя плоскостями, касательной к поверхности жидкости и границе разделения "твердое тело-жидкость", при их пересечении (см. рисунок 1). Частным случаем является краевой угол смачивания жидкого припоя с поверхностью твердого металла.

|

Рисунок 1 - Схематичное изображение краевого угла смачивания

3.3 смачивание (wetting): Образование адгезивного слоя припоя на поверхности. На смачивание указывает небольшой краевой угол смачивания.

3.4 несмачивание (non-wetting): Неспособность образовывать адгезивный слой припоя на поверхности. В этом случае краевой угол смачивания превышает 90°С.

3.5 десмачивание (de-wetting): Стягивание в каплю слоя расплавленного припоя на твердой поверхности, первоначально им смоченной.

Примечание - В некоторых случаях может остаться очень тонкая пленка припоя. При стягивании припоя краевой угол смачивания увеличивается.

3.6 паяемость (solderability): Способность контакта или вывода устройства смачиваться припоем, когда их температура соответствует наименьшим значениям температуры процесса пайки данным припоем.

3.7 время пайки (soldering time): Время, необходимое для смачивания определенного участка поверхности при определенных условиях.

3.8 устойчивость к нагреву при пайке (resistance to soldering heat): Способность устройства выдерживать наибольшую температуру контакта или вывода в процессе пайки в соответствующем температурном диапазоне припоя.

3.9 бессвинцовый припой (lead-free solder): Припой, содержащий не более 0,1% свинца (Pb) и используемый для соединения компонентов с подложкой или для лужения поверхности.

[МЭК 60194, 75.1904]

4 Испытание Та: паяемость проводов и наконечников проводов

4.1 Цель и общее описание испытания

4.1.1 Методы испытания

Испытание Та проводят двумя различными методами для определения паяемости участков проводов и наконечников проводов, подлежащих смачиванию припоем.

Метод 1: в ванне с припоем.

Метод 2: с использованием паяльника.

Используемый метод испытания следует указывать в соответствующих технических требованиях. Метод испытания в ванне с припоем наиболее соответствует процессу пайки волной припоя и аналогичным процессам пайки.

Метод испытания с помощью паяльника допускается использовать в тех случаях, когда метод 1 является неприменимым.

При указании в соответствующих технических требованиях, создании условий проведения испытания допускается использовать предварительное ускоренное старение. Рекомендуются следующие условия:

- способ старения 1а - старение паром в течение 1 ч;

- способ старения 1b - старение паром в течение 4 ч;

- способ старения 2 - 10 дн. применения влажного тепла в равновесном состоянии при температуре (40±2)°С и относительной влажности (93±3)% (испытание Cab);

- способ старения 3а - воздействие сухого тепла с температурой 155°С (испытание Вb) в течение 4 ч;

- способ старения 3b - воздействие сухого тепла с температурой 155°С (испытание Bb) в течение 16 ч;

- способ старения 4 - воздействие ненасыщенного сжатого пара (испытание Сх) в течение 4 ч.

Примечание - Испытуемые образцы могут помещать в камеру при любой температуре в диапазоне от температуры в лаборатории до требуемой температуры.

4.1.2 Подготовка образцов

Поверхность должна быть подвергнута испытанию в состоянии поставки; не допускается касаться ее пальцами или подвергать иным загрязнениям.

Перед проведением испытания на паяемость образцы не подлежат очистке. Если это указано в соответствующих технических требованиях, образец допускается обезжирить путем погружения в нейтральный органический раствор комнатной температуры.

4.1.3 Предварительные измерения

Образцы должны пройти визуальный осмотр, а также контроль электрическими или механическими средствами, если это указано в соответствующих технических требованиях.

4.1.4 Ускоренное старение

Если в соответствующих технических требованиях указано ускоренное старение, применяют одну из следующих процедур. После проведения ускоренного старения образец выдерживают в стандартных для испытаний атмосферных условиях в течение не менее 2 ч и не более 24 ч.

Примечание - Контакты допускается отсоединить, если температура старения превышает максимальную температуру эксплуатации или хранения или если существует вероятность существенного ухудшения состояния компонента при воздействии пара температурой 100°С, что, в свою очередь, негативно отразится на паяемости, хотя этого обычно не происходит при естественном старении.

4.1.4.1 Способ старения 1

В соответствующих технических требованиях должен быть указан способ старения 1а (1 ч воздействия паром) или способ 1b (4 ч воздействия паром). При использовании данных способов образец подвешивается (предпочтительно, чтобы контакт находился вертикально) при размещении тестируемой поверхности на расстоянии 25-30 мм над поверхностью кипящей дистиллированной воды, находящейся в сосуде подходящего размера из боросиликатного стекла или нержавеющей стали (например, в лабораторном стакане объемом 2 л). Контакт должен находиться на расстоянии не менее 10 мм от стенок сосуда.

Сосуд должен иметь крышку из аналогичного материала, состоящую из одной или нескольких пластин, закрывающих около семи восьмых отверстия. Необходимо разработать соответствующий способ подвешивания образцов; для этого в крышке допустимо сделать отверстия или прорези. Держатель образца изготавливают из неметаллических материалов.

Уровень воды поддерживают путем постепенного добавления небольшого количества горячей дистиллированной воды, для того чтобы вода продолжала бурно кипеть; в другом случае может быть предусмотрен обратный конденсатор (см. рисунок А.1).

4.1.4.2 Способ старения 2

Образцы в течение 10 дн. подвергают воздействию влажного тепла в равновесном состоянии в соответствии с МЭК 60068-2-78.

4.1.4.3 Способ старения 3

Образцы в течение 4 ч (способ старения 3а) или 16 ч (способ старения 3b) подвергают воздействию сухого тепла при температуре 155°С в соответствии с МЭК 60068-2-2.

4.1.4.4 Способ старения 4

Образцы в течение 4 ч находятся при температуре 120°С и относительной влажности 85% в соответствии с МЭК 60068-2-66.

4.2 Метод 1: испытание в ванне с припоем

Данный метод предусматривает процедуру оценки паяемости проводов, наконечников и контактов нестандартной формы.

4.2.1 Описание ванны с припоем

Ванна с припоем должна иметь глубину не менее 40 мм и объем не менее 300 мл. В ванне должен находиться припой в соответствии с требованиями таблицы 1.

Таблица 1 - Определение паяемости методом погружения в ванну с припоем: условия проведения испытаний (продолжительность и температура)

Состав сплава | Условия испытания | |||||

(215±3)°С | (235±3)°С | (245±3)°С | (250±3)°С | |||

(3±0,3) с | (10±1) с | (2±0,2) с | (5±0,5) с | (3±0,3) с | (3±0,3) с | |

SnPb | Да | Да | Да | Да | - | - |

Sn96,5Ag3Cu,5 | - | - | - | - | Да | - |

Sn99,3Cu,7 | - | - | - | - | - | Да |

Состав припоя приведен только для испытания. Припой, содержащий в весовом отношении (3,0-4,0)% Ag, (0,5-1,0)% Cu и остальное Sn, допускается использовать вместо Sn96,5Ag3Cu,5. Припой, содержащий в весовом отношении от 0,45 до 0,9% по весу Cu и остальное Sn, допускается использовать вместо Sn99,3Cu,7. Примечания 1 "Да" означает "использовать". 2 Для определения состава припоя см. 4.1 [4]. 3 Основные припои без содержания свинца, перечисленные в настоящей таблице, имеют состав, являющийся предпочтительным для процессов пайки припоями без содержания свинца. Если используют другие припои, необходимо удостовериться в применимости указанных условий при проведении испытаний. | ||||||

4.2.2 Флюс

Используемый флюс должен состоять из канифоли (массовая доля 25%) и 2-пропанола (изопропанола) или этилового спирта (массовая доля 75%), как указано в приложении В.

Если неактивированный флюс не подходит для данного испытания, допускается использовать вышеуказанный флюс с добавлением хлорида диэтиламмония (марки ЧДА) в количестве до 0,2% хлорида (в расчете на свободный хлор в зависимости от содержания канифоли) согласно соответствующим техническим требованиям.

4.2.3 Метод

Поверхность расплавленного припоя необходимо очищать чистой лопаткой из подходящего материала непосредственно перед каждым испытанием.

Испытуемый контакт сначала должен погружаться во флюс, описанный в п.4.2.2, при комнатной температуре, излишки флюса удаляют путем сушки в течение необходимого времени или любым другим способом, имеющим аналогичный результат. В случае возникновения разногласий длительность сушки должна составлять (60±5) с.

Примечание - Оставшиеся излишки флюса могут закипеть при контакте с расплавленным припоем. Газовые пузырьки могут прилипнуть к поверхности контакта и помешать смачиванию соответствующего участка контакта.

После этого контакт незамедлительно погружают в ванну с припоем в направлении ее продольной оси. Точка погружения контакта должна находиться на расстоянии не менее 10 мм от стенок ванны.

Погружение осуществляют со скоростью (25±2,5) мм/с, при этом контакт остается погруженным в течение времени, выбранного по таблице 1, а корпус компонента находится на расстоянии над поверхностью припоя, указанном в соответствующих технических требованиях. Образец извлекают из ванны со скоростью (25±2,5) мм/с.

В случае с компонентами, имеющими высокую теплоемкость, из приведенных в таблице 1 выбирают время погружения (5,0±0,5) с или (10±1) с.

Если это указано в соответствующих технических требованиях, между корпусом компонента и припоем может быть установлен теплоизолирующий экран толщиной (1,5±0,5) мм с проходными отверстиями, соответствующими размеру контакта.

Излишки флюса могут быть удалены 2-пропанолом (изопропанолом) или этиловым спиртом.

4.2.4 Условия проведения испытания

Продолжительность и температуру погружения выбирают из приведенных в таблице 1, если иное не предусмотрено соответствующими техническими требованиями.

4.2.5 Конечные измерения и требования

Необходимо провести осмотр при достаточном освещении невооруженным глазом или с использованием лупы с увеличением от до

в зависимости от размера объектов.

Необходимо провести визуальный осмотр образцов, а также контроль электрическими или механическими средствами, если это указано в соответствующих технических требованиях.

Облуженная поверхность, подлежащая пайке, должна быть покрыта слоем припоя, имеющим только небольшое количество дефектов в виде точечных отверстий или несмоченных либо слабосмоченных областей. На всех выводах должен быть сплошной слой припоя, при этом минимум 95% рабочей площади каждого вывода не должно содержать дефектов. Поверхность припоя, содержащего свинец, должна быть гладкой и блестящей.

4.3 Метод 2: пайка паяльником при температуре 350°С

Этот метод предусматривает процедуру оценки паяемости контактов в тех случаях, когда метод погружения в ванну с припоем является неприменимым. Применяется как для припоев со свинцом, так и для припоев, не содержащих свинец.

4.3.1 Описание паяльников

Для поддержания температуры паяльника во время испытания в требуемых пределах рекомендуется использовать паяльник с контролем температуры.

Размер А:

- температура насадки для пайки - (350±10)°С;

- диаметр насадки - 8 мм;

- длина открытой части - 32 мм, имеет форму клина длиной около 10 мм.

Размер В:

- температура насадки для пайки - (350±10)°С;

- диаметр насадки - 3 мм;

- длина открытой части - 12 мм, имеет форму клина длиной около 5 мм.

Насадку изготавливают из меди, предпочтительно с железным покрытием, или эрозионностойкого медного сплава в соответствии с обычной практикой; рабочая поверхность покрывается оловом.

4.3.2 Припой и флюс

Используется трубчатый припой в соответствии с таблицей 1 и содержанием канифоли от 2,5% до 3,5%, как указано в приложении В. Присутствие флюса необходимо проверять визуально во время испытания.

4.3.3 Метод

В зависимости от типа компонента используют паяльник размера А или размера В, в соответствии с техническими требованиями.

Номинальный диаметр проволочного припоя, используемого с паяльником размера А, составляет 1,2 мм, с паяльником размера В - 0,8 мм.

Контакты должны быть расположены таким образом, чтобы паяльник можно было приложить к области проведения испытания горизонтально, как показано на рисунке 2.

Если во время проведения испытания необходимо обеспечить механическую опору для контактов, такая опора должна быть изготовлена из теплоизоляционного материала.

|

Рисунок 2 - Расположение паяльника

При испытании теплочувствительных компонентов в соответствующих технических требованиях должно быть указано расстояние области проведения испытания от корпуса компонента или предусмотрено использование конкретного теплоотвода.

В соответствующих технических требованиях могут быть определены иные условия, если геометрические параметры контактов делают вышеуказанную процедуру невыполнимой.

Излишки припоя, оставшиеся на рабочей поверхности паяльника от предыдущего испытания, должны быть удалены.

Если не указано иное, паяльник и припой прикладывают к контакту на 2-3 с в положении, указанном в соответствующих технических требованиях. В течение этого времени паяльник должен оставаться неподвижным.

Если в соответствующих технических требованиях указано, что испытанию подлежат несколько контактов компонента, между испытаниями различных контактов должно пройти 5-10 с во избежание перегрева.

Остатки флюса необходимо удалить с контактов 2-пропанолом (изоприловым* спиртом) или этиловым спиртом.

_______________

* Текст документа соответствует оригиналу. - .

4.3.4 Конечные измерения и требования

Необходимо провести осмотр при достаточном освещении невооруженным глазом или с использованием лупы с увеличением от до

в зависимости от размера объектов.

Необходимо провести визуальный осмотр образцов, а также проверку электрическими или механическими средствами, если это указано в соответствующих технических требованиях.

Припой должен смочить область проведения испытания; капли должны отсутствовать.

4.4 Информация, указываемая в соответствующих технических требованиях

При включении данного испытания в соответствующие требования необходимо указывать следующую информацию в объеме, в котором она применима.

Подпункт | |

а) Необходимость обезжиривания | 4.1.2 |

b) Первоначальные измерения | 4.1.3 |

с) Способ старения (при необходимости) | 4.1.4 |

d) Метод испытания | 4.2 или 4.3 |

е) Использование активированного флюса | 4.2.2 |

f) Глубина, температура и продолжительность погружения | 4.2.3, 4.2.4 |

g) Необходимость в использовании теплового экрана | 4.2.3 |

h) Размер паяльника (А или В) | 4.3.1 |

i) Расстояние между областью проведения испытания и корпусом компонента или использование теплоотвода | 4.3.3 |

j) Иные условия испытаний, обусловленные соответствующими геометрическими размерами контактов | 4.3.3 |

k) Положение паяльника | 4.3.3 |

l) Продолжительность теплового контакта паяльника с выводом компонента, если более 2-3 с | 4.3.3 |

m) Количество испытываемых контактов | 4.3.3 |

n) Конечные измерения и требования | 4.3.4 |

о) Тип припоя | Таблица 1, 4.3.2 |

5 Испытание Tb: устойчивость к нагреву в процессе пайки

5.1 Цель и общее описание испытания

5.1.1 Методы

Испытание Tb предусматривает два различных метода для определения способности образца выдерживать тепловую нагрузку во время пайки.

Метод 1: погружение в ванну с припоем.

Метод 2: использование паяльника.

Метод 1 идентичен методу 1 испытания Та, однако имеет другую продолжительность и температуру погружения.

Метод 2 идентичен методу 2 испытания Та, но продолжительность использования паяльника на рабочей поверхности составляет 10 с.

5.1.2 Первоначальные измерения

Необходимо провести визуальный осмотр образцов, а также контроль электрическими и механическими средствами, если это указано в соответствующих технических требованиях.

5.2 Метод 1: испытание в ванне с припоем

5.2.1 Описание ванны с припоем

Ванна с припоем должна иметь глубину не менее 40 мм и объем не менее 300 мл. В ванне должен находиться припой в соответствии с требованиями таблицы 2.

Таблица 2 - Определение стойкости к воздействию нагрева при пайке методом погружения в ванну с припоем: условия проведения испытания (продолжительность и температура)

Состав сплава | Условия испытания | ||

(235±3)°С | (260±3)°С | ||

(10±1) с | (5±0,5) с | (10±1) с | |

SnPb | да | да | да |

Припой без свинца | да | да | |

Примечания 1 "Да" означает "применимо". 2 Некоторые методы пайки предусматривают температуру (270±3)°С в течение (5±0,5) с или даже (10±1) с. Такие условия должны быть оговорены в технических требованиях, согласованных между торговыми партнерами. 3 Необходимо проявлять осторожность при обращении с устройствами, чувствительными к нагреву или влажности, и следовать инструкциям поставщика.

| |||

5.2.2 Флюс

Используемый флюс должен состоять из канифоли (массовая доля 25%) и 2-пропанола (изопропанола) или этилового спирта (массовая доля 75%), как указано в приложении В.

Если использование неактивированного флюса не приемлемо, допускается использовать вышеуказанный флюс с добавлением хлорида диэтиламмония (в форме чистого реактива) в количестве до 0,5% хлорида (выраженного как свободный хлор в зависимости от содержания канифоли) согласно соответствующим техническим требованиям.

Если проводимое испытание является частью серии испытаний и проводится перед испытанием на влагостойкость, используют неактивированный флюс, содержащий 25% по весу канифоли в 75% по весу 2-пропанола (изопропанола) или этилового спирта. В этом случае испытание проводят на образцах, поверхность которых подверглась испытанию Та на паяемость по методу 1, в течение 72 ч.

5.2.3 Метод

Поверхность расплавленного припоя необходимо очищать чистой лопаткой из подходящего материала непосредственно перед каждым испытанием.

Испытуемый контакт сначала погружают во флюс, указанный в 5.2.2, при лабораторной температуре, а затем в ванну с припоем в направлении ее продольной оси. Точка погружения контакта должна находиться на расстоянии не менее 10 мм от стенок ванны.

Погружение контакта на расстоянии 2,0-2,5 мм от компонента или монтажной плоскости должно длиться не более 1 с, если иное не определено в соответствующих технических требованиях.

Контакт должен оставаться погруженным на необходимую глубину в течение времени, указанного в таблице 2 или предусмотренного соответствующими техническими требованиями.

5.2.4 Условия проведения испытания

Продолжительность погружения и температуру выбирают из таблицы 2, если иное не определено в соответствующих технических требованиях.

Если иное не указано в соответствующих технических требованиях, между компонентом и расплавленным припоем необходимо поместить экран из теплоизолирующего материала толщиной (1,5±0,5) мм с проходными отверстиями, соответствующими размеру контакта.

Если соответствующие требования предусматривают использование теплоотвода в данном испытании, в них должна быть указана полная информация об используемом теплоотводе, который должен соответствовать используемому методу промышленной пайки.

5.2.5 Десмачивание

Необходимость проведения испытания оговаривают в соответствующих технических требованиях.

Поскольку процесс десмачивания может развиваться (происходить) медленно, требуется общее погружение на 10 с, при этом испытание должно быть разделено на два погружения по 5 с, чтобы любое быстрое десмачивание не маскировалось посредством последующего смачивания.

5.3 Метод 2: испытание с использованием паяльника

5.3.1 Описание паяльника

В соответствии с 4.3.1.

В технических требованиях должно быть указано, какой паяльник использовать: размера А или размера В.

5.3.2 Припой и флюс

В соответствии с 4.3.2.

5.3.3 Метод

В соответствии с 4.3.3 (метод 2 испытания Та с использованием паяльника), однако при температуре и продолжительности использования паяльника, указанным ниже, или согласно соответствующим техническим требованиям:

- температура - 350°С или 370°С;

- продолжительность - (5±1) с или (10±1) с.

Если продолжительность не указана в соответствующих технических требованиях, выбирают продолжительность 10 с.

Примечание - При испытании определенных типов электромеханических или иных теплочувствительных компонентов продолжительная тепловая нагрузка может привести к появлению дефектов, не подлежащих исправлению. Обычная продолжительность пайки составляет 1-2 с; это необходимо учитывать наряду с теплостойкостью компонента при выборе продолжительности испытания. Также могут понадобиться дополнительные меры предосторожности (например, автоматические выключение источника тепла).

Для теплочувствительных компонентов в соответствующих технических требованиях необходимо указывать расстояние области проведения испытания от корпуса компонента либо предусматривать использование теплоотвода.

Если в соответствующих технических требованиях указано, что испытанию подлежит несколько контактов компонента, между испытаниями различных контактов должно пройти 5-10 с во избежание перегрева.

5.4 Стабилизация

Образцы должны оставаться в обычных атмосферных условиях для проведения испытания в соответствии с МЭК 60068-1 в течение 30 мин или до температурной стабилизации.

Примечание - Электрические свойства некоторых компонентов, например полупроводников или конденсаторов, могут стабилизироваться только через несколько часов после достижения температурной стабилизации.

5.5 Конечные измерения и требования

Необходимо провести осмотр при достаточном освещении невооруженным глазом или с использованием лупы с увеличением от до

в зависимости от размера объектов.

Необходимо провести визуальный осмотр образцов, а также проверку электрическими или механическими средствами, включая контроль размерных допусков, если контроль указан в соответствующих технических требованиях.

5.6 Десмачивание (если требуется)

Должны применять критерии смачивания, приведенные в 4.2.5.

Если обнаружены области десмачивания или несмачивания, данный факт следует отметить.

5.7 Информация, указываемая в соответствующих технических требованиях

При включении данного испытания в соответствующие технические требования необходимо указывать следующую информацию в той мере, в которой она применима.

Пункт | |

а) Первоначальные измерения | 5.1.2 |

b) Метод испытания | 5.2 или 5.3 |

с) Глубина погружения, если она составляет не менее 2,0-2,5 мм от компонента | 5.2.3 |

d) Условия проведения испытания | 5.2.4 |

е) Необходимость использования теплового экрана и, при необходимости, информации о теплоотводе | 5.2.4 |

f) Необходимость проведения испытания на десмачивание | 5.2.5 |

g) Размер (А или В) паяльника | 5.3.1 |

h) Расстояние между областью проведения испытания и корпусом компонента или использование теплоотвода | 5.3.3 |

i) Количество испытуемых контактов | 5.3.3 |

j) Температура и продолжительность испытания с использованием паяльника | 5.3.3 |

k) Тип припоя в случае проведения испытания на десмачивание | Таблица 2, 5.3.2 |

l) Конечные измерения и требования | 5.5, 5.6 |

Приложение А

(справочное)

Пример аппарата для проведения процесса ускоренного старения с использованием пара

|

Примечание - Образцы не рекомендуется помещать под нижнюю часть охлаждающей колбы из-за капающей воды.

Рисунок А.1 - Пример аппарата

Приложение В

(обязательное)

Требования к составу флюса

В.1 Канифоль

Цвет | До марки WW или бледнее |

Кислотность (мг KОН/г канифоли), не менее | 155 (минимум) |

Температура размягчения (по методу кольца и шара), не менее | 70°С (минимум) |

Температура текучести (по Уббелоде), не менее | 76°С (минимум) |

Зольность, не более | 0,05% (максимум) |

Растворимость | Раствор канифоли в равной части по массе 2-пропанола (изопропанола) должен быть прозрачным, и через неделю при комнатной температуре признаки выпадения осадка должны отсутствовать |

В.2 2-пропанол (изопропанол, изопропиловый спирт)

Чистота | Минимум 99,5% 2-пропанола (изопропанола) по массе |

Кислотность по уксусной кислоте (кроме диоксида углерода), не более | 0,002% по массе |

Нелетучие компоненты, не более | 2 мг на 100 мл |

В.3 Этиловый спирт

Чистота, не менее | 96,2% этилового спирта по массе |

Свободные кислоты (кроме диоксида углерода), не более | 4 мг/л |

Примечание - При необходимости использования активированного флюса его допускается изготовить следующим образом:

Канифоль | 25 г | |

2-пропанол (изопропанол) или этиловый спирт Хлорид диэтиламмония | 75 г 0,39 |

|

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

IEC 60068-1 | - | * |

IEC 60068-2-2 | IDT | ГОСТ Р МЭК 60068-2-2-2009 "Испытания на воздействие внешних факторов. Часть 2-2. Испытания. Испытание В: Сухое тепло" |

IEC 60068-2-66 | - | * |

IEC 60068-2-78 | IDT | ГОСТ Р МЭК 60068-2-78-2009 "Испытания на воздействия внешних факторов. Часть 2-78. Испытания. Испытание Cab: Влажное тепло, постоянный режим" |

IEC 60194 | - | * |

IEC 61191-3 | IDT | ГОСТ Р МЭК 61191-3-2010 "Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования" |

IEC 61191-4 | IDT | ГОСТ Р МЭК 61191-4-2010 "Печатные узлы. Часть 4. Монтаж контактов. Технические требования" |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | IEC 60068-2-54 | Environmental testing - Part 2-54: Tests - Test Та: Solderability testing of electronic components by the wetting balance method |

[2] | IEC 60068-2-58 | Environmental testing - Part 2-58: Tests - Test Td: Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD) |

[3] | IEC 60068-2-69 | Environmental testing - Part 2-69: Tests - Test Те: Solderability testing of electronic components for surface mounting devices (SMD) by the wetting balance method |

[4] | IEC 61190-1-3:2007 | Attachment materials for electronic assembly - Part 1-3: Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications |

УДК 621.3.049.75:006.354 | ОКС 19.040 |

Ключевые слова: воздействие внешних факторов, испытания, методы испытания на паяемость и стойкость, сопротивление теплоте пайки | |

Электронный текст документа

и сверен по:

, 2019