ГОСТ Р МЭК 61193-1-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ОЦЕНКИ КАЧЕСТВА

Часть 1

Регистрация и анализ дефектов печатных узлов

Quality assessment systems. Part 1. Registration and analysis of defects on printed board assemblies

ОКС 31.190

Дата введения 2016-08-01

Предисловие

1 ПОДГОТОВЛЕН Негосударственным образовательным частным учреждением "Новая Инженерная Школа" (НОЧУ "НИШ") на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен Российской комиссией экспертов МЭК/ТК 91, и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" ("ВНИИНМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2015 г. N 1740-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 61193-1:2001* "Системы оценки качества. Часть 1. Регистрация и анализ дефектов печатных узлов" (IEC 61193-1:2001 "Quality assessment systems - Part 1: Registration and analysis of defects on printed board assemblies").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт позволяет учитывать дефекты в стандартной форме ppm (число частей на миллион) при производстве электронной аппаратуры на печатных платах.

Число дефектов, возникающих в процессе изготовления, как правило, выражается в миллионных долях и регистрируется в виде ppm. Таким образом, значение величины ppm очевидно: дефект относится к миллиону паяных соединений.

Для единообразия регистрации дефектов следует подчеркнуть, что в настоящем стандарте дефекты пайки подсчитываются непосредственно сразу после операции пайки (на выходе из устройства пайки). Метод анализа Парето позволяет оценить, следует ли относить дефект к процессу пайки или иным процессам.

Для правильного использования ppm необходимо понимать математическую связь числа дефектов в партии ограниченного объема (т.е. контроль не охватывает всю партию продукции) с числом дефектов всей партии.

Величина ppm отдельных процессов пайки без ссылки на число паяных соединений и без указания уровня достоверности практически не применяется. Для оценки ppm имеются методы, применение которых позволяет определить максимально ожидаемую ее величину, например:

- создать зависимость на основе формулы биноминального распределения;

- применять графики или таблицы из литературы.

1 Область применения

Настоящий стандарт устанавливает методы регистрации и анализа дефектов паяных соединений печатных узлов. Данные методы позволяют эффективно сравнивать характеристики различных типов продукции, процессов и производственных помещений, и могут служить основой мероприятий по повышению качества продукции.

Настоящий стандарт устанавливает порядок регистрации дефектов по двум категориям:

категория 1 в миллионных долях (ppm): регистрационные данные, предназначенные для сравнения операций монтажа.

категория 2 в миллионных долях (ppm): данные, предназначенные для индивидуальной оценки операций, анализа и контроля.

2 Нормативные ссылки

Стандарты*, ссылки на которые приведены в настоящем разделе, обязательны при применении настоящего стандарта. Для датированных ссылок применяют только указанное издание. Для недатированных ссылок применяют последнее издание ссылочного документа (включая изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

МЭК 60194 Печатные платы. Проектирование, изготовление и сборка. Термины и определения (IEC 60194, Printed board design, manufacture and assembly - Terms and definitions)

МЭК 61191-1 Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования (IEC 61191-1, Printed board assemblies - Part 1: Generic specification - Requirements for soldered electrical and electronic assemblies using surface mount and related assembly technologies)

МЭК 61191-2 Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования (IEC 61191-2, Printed board assemblies - Part 2: Sectional specification - Requirements for surface mount soldered assemblies)

МЭК 61191-3 Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования (IEC 61191-3, Printed board assemblies - Part 3: Sectional specification - Requirements through-hole mount soldered assemblies)

МЭК 61191-4 Печатные узлы. Часть 4. Монтаж контактов. Технические требования (IEC 61191-4, Printed board assemblies - Part 4: Sectional specification - Requirements for terminal soldered assemblies)

МЭК 61192-1 Печатные узлы. Требования к качеству. Часть 1. Общие технические требования (IEC 61192-1, Product performance requirements - Part 1: Generic standard - Workmanship requirements and guidelines for soldered electronic assemblies)

________________

Будет опубликован.

МЭК 61192-2 Печатные узлы. Требования к качеству. Часть 2. Поверхностный монтаж (IEC 61192-2, Product performance requirements - Part 2: Sectional standard - Workmanship requirements and guidelines for soldered surface mount electronic assemblies)

________________

Будет опубликован.

МЭК 61192-3 Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия (IEC 61192-3, Product performance requirements - Part 3: Sectional standard - Workmanship requirements for through-hole mount soldered assemblies)

________________

Будет опубликован.

МЭК 61192-4 Печатные узлы. Требования к качеству. Часть 4. Монтаж контактов (IEC 61192-4, Product performance requirements - Part 4: Sectional standard - Workmanship requirements for terminal soldered connections)

________________

Будет опубликован.

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60194, а также следующие термины с соответствующими определениями. Терминам присвоены буквенно-цифровые обозначения, предназначенные для регистрации и упорядочивания дефектов или индикации процесса.

________________

Некоторые определения из МЭК 60194 были переведены на французский язык.

3.1 общие характеристики (general characterizations): Параметры или характеристики изготовленного печатного узла, по которым проводится сравнение на соответствие требованиям конструкторской документации.

3.1.1 регистрация дефектов (defect registration): Система сбора данных о свойствах печатного узла, связанных с нарушениями технологической операции или дефектами готового изделия; сбор данных осуществляется перед проведением доработок или ремонта.

3.1.2 операция (subprocesses): Составная часть процесса производства печатных узлов, для которой могут быть определены дефекты и показатели отклонений, устанавливающие недопустимые свойства.

3.1.3 паяное соединение (printed board solder joint): Электромеханическое соединение металлических поверхностей элементов и печатных плат или структур межсоединений с использованием припоя.

Примечание - См. также определение холодной пайки, нарушенного паяного соединения, паяного соединения с избытком припоя, непропая, перегретой пайки, предпочтительного паяного соединения и соединения паяного с применением канифоли в МЭК 60194.

3.2 нанесение паяльной пасты (Р0) [solder paste application (P0)]: Операция нанесения паяльной пасты на контактные площадки печатных плат или структур межсоединений для проведения дальнейшей пайки оплавлением.

3.2.1 смещение паяльной пасты (P1) [paste misalignment (P1)]: Смещение контура нанесенной паяльной пасты относительно посадочного места, используемого для монтажа компонентов на печатной плате или на структуре межсоединений.

3.2.2 избыток паяльной пасты (Р2) [excessive paste (P2)]: Превышение линейных размеров контура или объема нанесенной паяльной пасты относительно заданных в технологическом процессе.

3.2.3 недостаток или отсутствие пасты (Р3) [insufficient/no paste (P3)]: Линейные размеры контура или объем нанесенной паяльной пасты менее заданных в технологическом процессе.

3.2.4 смазанный контур паяльной пасты (Р4) [paste smearing (P4)]: Нанесенная паяльная паста не имеет четкого контура и формы относительно контактной площадки.

3.2.5 перемычки (мостики припоя) (Р5) [paste bridging (P5)]: Нанесенная паяльная паста, геометрические размеры и форма контура которой приводят к замыканию соседних элементов проводящего рисунка.

3.2.6 контур паяльной пасты (Р6) [paste deposit shape (P6)]: Граница паяльной пасты, нанесенной на контактную площадку печатной платы через трафарет.

3.3 применение клея (А0) [adhesive application (A0)]: Операция нанесения клея на поверхность печатной платы или структуры межсоединений, предназначенная для предохранения компонентов от перемещения в процессе сборки и монтажа.

3.3.1 смещение клея (А1) [adhesive misalignment (A1)]: Смещение контура нанесенного клея относительно места на базовом материале, заданного в технологическом процессе монтажа.

3.3.2 избыток клея (А2) [excessive adhesive (A2)]: Геометрические размеры пятна клея превышают заданные в параметрах процесса монтажа.

3.3.3 недостаток или отсутствие клея (А3) [insufficient/no adhesive (A3)]: Геометрические размеры клея менее заданных в параметрах процесса, либо полное отсутствие клея.

3.3.4 сгущение клея или загрязнение клеем (А4) [adhesive stringing/contamination (A4)]: Наличие на базовом основании сгустков клея в виде нитей, потерявшего способность к растеканию, или наличие клея на контактной площадке.

3.3.5 клей в виде точек (А5) [adhesive dot shape (A5)]: Рисунок клея в виде растра точек.

3.4 установка компонентов (С0) [component placement (C0)]: Операция установки электронных или электромеханических компонентов с их предварительной фиксацией на печатные платы или структуры межсоединений.

3.4.1 смещение компонента (С1) [component misalignment (C1)]: Размещение, установка электронных или электромеханических компонентов таким образом, что их выводы не совпадают с контактными площадками и монтажными отверстиями, на которые они должны паяться.

3.4.2 неустановленный компонент (С2) [missing component (C2)]: Отсутствие электронных или электромеханических компонентов на печатных платах или структурах межсоединений в месте, предусмотренном параметрами процесса.

3.4.3 перевернутый компонент (С3) [reversed component (C3)]: Электронные или электромеханические компоненты, которые сориентированы в другом направлении относительно заданного в параметрах процесса.

3.4.4 несоответствующий компонент (С4) [wrong component (C4)]: Выбор, установка и пайка несоответствующего электронного или электромеханического компонента.

3.4.5 компонент на краю (С5) [component on edge (C5)]: Электронный или электромеханический компонент, который выступает за границы области монтажа.

3.4.6 поврежденный компонент (С6) [damaged component (C6)]: Электронный или электромеханический компонент, который не соответствует техническим требованиям производителя вследствие неверных параметров монтажа или несоответствия условий хранения.

3.5 соединение пайкой (S0) [soldering attachment (S0)]: Операция, в ходе которой для обеспечения надежного физического, электрического или металлургического соединения между контактными площадками печатной платы или структур межсоединений и выводами электронных или электромеханических компонентов используется припой или паяльная паста.

3.5.1 смещение паяного соединения (S1) [solder joint misalignment (S1)]: Смещение геометрического контура паяного соединения относительно посадочного места печатной платы или структуры межсоединений и (или) относительно контактов электронных или электромеханических компонентов.

3.5.2 перемычки припоя (S2) [solder joint bridging (S2)]: Паяное соединение, которое касается или сливается с более чем одним проводящим элементом или выводом компонента.

3.5.3 недостаток или отсутствие припоя в соединении [insufficient/no solder joint (S3)]: Соединения, которые не содержат припоя или содержат меньший объем по сравнению с заданными параметрами процесса.

3.5.4 эффект надгробного камня (S4) [component tombstoning (S4)]: Эффект, при котором электронный или электромеханический компонент припаян к контактной площадке только одним из его металлизированных выводов, а другие его металлизированные выводы возвышаются над контактными площадками и не припаяны к ним.

3.5.5 повреждение компонента (S5) [damaged component (S5)]: Электронный или электромеханический компонент, который не соответствует требованиям производителя после пайки, неправильного монтажа или повреждения компонента из-за несоответствующих характеристик процесса.

3.5.6 поврежденная печатная плата (S6) [damaged printed board (S6)]: Печатная плата или структура межсоединений, которая не соответствует требованиям производителя после процесса пайки, неправильного монтажа или повреждения из-за несоответствующих характеристик процесса.

3.5.7 втягивание припоя (S7) [solder wicking (S7)]: Перемещение припоя под воздействием сил поверхностного натяжения между металлическими поверхностями, такими как поверхности жил многожильного провода, сквозные металлизированные отверстия, поверхности контактных площадок, выводы электронных или электромеханических компонентов.

3.5.8 нарушенная структура паяного соединения (S8) [disturbed solder joint (S8)]: Паяное соединение, при образовании которого, в процессе кристаллизации припоя, произошло относительное смещение соединяемых элементов.

3.5.9 наличие припоя вне паяного соединения (S9) [solder balls/splashes/webs (S9)]: Наличие частиц припоя различной формы или наличие полос припоя, налипших на поверхность, на которой не требуется наличие припоя.

3.5.10 плохое смачивание (S10) [bad wetting (S10)]: Недостаток формирования однородной, гладкой, неповрежденной поверхности припоя на базовом металле, контактной площадке или выводе электронного или электромеханического компонента.

4 Регистрация дефектов

Для единообразной регистрации дефектов применяются следующие принципы.

4.1 Критерий приемлемости

Паяные соединения должны быть оценены по критерию "допускается - дефект". Критерий "допускается - дефект" описан в МЭК 61191-1, МЭК 61191-2, МЭК 61191-3 и МЭК 61191-4.

4.2 Подсчет дефектов

Подсчет дефектов продукции должен выполняться применительно к паяным соединениям. Паяное соединение, которое не соответствует стандартам, считается дефектом.

Примечания

1 Исключение из данного метода подсчета - случай образования перемычек припоя. Образование перемычек между двумя выводами (или между контактной площадкой и проводником) считается одним дефектом (одна перемычка), в то время как образование перемычек между тремя выводами считается двумя дефектами (двумя перемычками).

________________

Перемычками (короткими замыканиями) являются соединения между металлическими элементами, образующиеся за счет припоя, которые не требуются по документации.

2 В случае универсального проводящего рисунка печатной платы для группы печатных узлов часть печатной платы может не использоваться (компоненты не размещаются в этой области). Эту неиспользуемую часть платы рекомендуется исключать из подсчета дефектов и количества паяных соединений.

4.3 Регистрация дефектов после пайки

Регистрацию дефектов рекомендуется проводить непосредственно после пайки до проведения любых контрольных операций. Паяное соединение проверяется перед выполнением любых видов доработки.

4.3.1 Дефекты, обнаруженные после контроля

Возможно, не все дефекты были обнаружены методами контроля после пайки, например, визуальным контролем, автоматической оптической инспекцией (АОИ) или рентгеновским контролем.

Дефекты, обнаруженные во время этих проверок и отнесенные к дефектам процесса пайки, должны учитываться при определении уровня дефектности ppm после пайки.

Если электрическое тестирование проводится сразу после пайки и отсутствуют визуальный, оптический или рентгеновский контроль до проведения ремонта, сбор данных нельзя рассматривать аналогично сбору данных в процессе, в котором присутствует визуальный контроль после пайки.

4.4 Классификация дефектов

4.4.1 Источники дефектов

Регистрируемые дефекты подразделяются по принадлежности к технологическому процессу:

- нанесение паяльной пасты;

- нанесение клея;

- установка компонентов;

- пайка.

В такой классификации возможные дефекты конструкции, материала и/или процесса в первом приближении описываются приведенными в настоящем пункте источниками дефектов. Анализ зарегистрированных данных может привести к дальнейшему делению дефектов по операциям, по типам компонентов и т.д.

4.4.2 Форма для регистрации дефектов

Регистрация дефектов ведется по форме, разработанной в конструкторской документации.

В форме должна отражаться следующая информация:

- место дефекта;

- тип дефекта;

- число дефектов в данном месте;

- число проверенных печатных плат.

В зависимости от вида дефектов, может использоваться форма:

- для печатной платы;

- для партии продукции;

- для суточного производства;

- для других производственных ситуаций.

4.5 Доработка непосредственно после пайки

При анализе дефектов после пайки необходимо точно установить, проводилась ли доработка между процессом установки компонентов и процессом пайки.

4.6 Категории данных по дефектам

Зарегистрированные данные о дефектах подразделяются на две категории.

Категория 1 включает в себя общие дефекты после пайки независимо от их источника и природы. Эти данные предназначены для общего процесса контроля качества продукции различных производственных линий.

При этом,

a) подразумевается пайка оплавлением или групповая (например, погружением, волной, селективная) и (или) ручная пайка;

b) хотя некоторые дефекты после пайки не связаны с паяным соединением, (например дефекты платы или компонента) за основу при расчетах числа дефектов категории 1 в ppm используется число паяных соединений на печатной плате.

Категория 2 включает в себя всю совокупность данных, относящихся к операциям изготовления и связанных с технологическим процессом. Анализ таких зарегистрированных данных может, например, привести к разделению дефектов по операциям и по типу компонентов. При этом элементы процесса, предваряющие пайку, определяются как операция. Условия отбора данных для определения числа дефектов категории 2 в ppm выбирается в зависимости от процесса (см. приложение А).

5 Обработка данных

Полученные данные используются для определения ppm анализируемой единицы продукции. Для партии изделий ppm определяется следующим образом:

![]() ,

,

где общее число дефектов равняется:

- число дефектов, обнаруженных при 100%-ном контроле

или

-![]() .

.

Общее число паяных соединений равняется:

- число изготовленных плат 0число паяных соединений на плате.

Так как приведенное выше соотношение основывается на выборочном контроле, результаты будут зависеть от величины выборки и реального (истинного) числа дефектов на миллион единиц ppm (см. приложение С). Поэтому результаты расчета числа дефектов в ppm, рассчитанные при выборочном контроле, должны включать либо доверительный интервал, либо проверенных соединений.

Примечания

1 Для сравнения продукции, изготовленной в разные временные интервалы, рекомендуется преобразовать данные к одному временному интервалу.

2 Вычисление среднего уровня дефектности в продукции, состоящей из различных типов печатных плат (например, А, В, С) выполняется следующим образом:

- общее число паяных дефектов = число дефектов на платах типа А + число дефектов на платах типа В + и т.д.;

- общее число паяных соединений = число изготовленных плат типа А число паяных соединений на платах типа А + число изготовленных плат типа В

число паяных соединений на платах типа В + и т.д.

Примеры расчета приведены в приложении С.

6 Анализ

Один из способов анализа уровня несоответствий определенного типа в общем уровне дефектов - анализ методом Парето. При анализе дефектов допускается выделять, например, дефекты по типам компонентов. Примеры расчета приведены в приложении D.

Дефекты, разделенные по типам, могут в дальнейшем классифицироваться по конструкции, материалам, процессам и т.д.

При анализе общего уровня дефектов для определенной операции необходимо отнести дефекты к соответствующей операции. Дефекты можно рассматривать относительно материала и конструкции. При этом необходимо учитывать производственный процесс целиком. Определения дефектов, разделенных по различным операциям, приведены в МЭК 61191-1, МЭК 61191-2, МЭК 61191-3, МЭК 61191-4, МЭК 61192-1, МЭК 61192-2, МЭК 61192-3 и МЭК 61192-4. Некоторые виды дефекты представлены в приложении В.

При анализе процесса дефекты должны быть разделены по операциям данного процесса (см. приложение А).

Анализ Парето указывает места, на которые технологу процесса рекомендуется обратить внимание и провести корректирующие мероприятия. Чтобы повысить уровень качества, в первую очередь, должны быть устранены дефекты, которые дают наибольший вклад в общий уровень дефектов. Также следует устранять дефекты, которые хотя и вносят небольшой вклад в общий уровень, но могут быть легко устранены. Всегда следует стремиться к настолько низкому уровню дефектов, насколько это возможно.

Представление результатов в количественной форме в ppm при анализе дефектов позволяет устанавливать тенденции во времени. При помощи графика зависимости количества дефектов от времени можно сравнивать друг с другом различную продукцию и вести историю качества производственных операций. Пример представлен на рисунке D.5.

Отслеживание истории уровня дефектности продукции в значимых временных промежутках позволяет определить показатель граничных условий производства и уровня качества, при котором с успехом может производиться данный тип продукции. Граничные условия, которые получены из данных контроля по применяемым конструкциям, материалам и процессам, должны использоваться для улучшения основных принципов проектирования изделия. Это позволит начать производство новой продукции с низким уровнем дефектности.

Приложение А

(обязательное)

Операции

В приведенной ниже таблице даны различные описания операций.

Таблица А.1 - Описание операций

Операция | Объект контроля | Критерии дефектности по МЭК 61191 и МЭК 61192 | Объем контроля |

Нанесение пасты | Пятно пасты | Пятно пасты не соответствует требованиям процесса | Все пятна пасты |

Установка поверхностно монтируемых компонентов | Компонент | Установка компонентов не соответствует требованиям процесса | Все компоненты |

Пайка оплавлением | Паяное соединение | Паяное соединение вне заданных параметров | Все паяные соединения |

Автоматическая установка компонентов, монтируемых в отверстия | Вывод | Размещение вывода вне заданных параметров процесса | Все выводы |

Нанесение клея | Пятно клея | Пятно клея не соответствует параметрам процесса | Все пятна клея |

Установка поверхностно монтируемых компонентов | Компонент | Установка компонентов не соответствует требованиям процесса | Все компоненты |

Отверждение клея | Клеевое соединение | Клеевое соединение не соответствует параметрам процесса | Все клеевые соединения |

Ручная установка компонентов, монтируемых в отверстия | Вывод | Расположение вывода не соответствует параметрам процесса | Все выводы |

Пайка волной | Паяное соединение | Паяное соединение не соответствует параметрам процесса | Все соединения |

Общий процесс (изделие) | Паяное соединение | Паяное соединение не соответствует параметрам процесса | Все соединения |

Уровень дефектности вычисляется для операции путем деления общего количества дефектов, умноженного на 10, на проверенное число объектов контроля. Данные значения рекомендуется не использовать в математических расчетах с данными других операций, поскольку объекты контроля разные. По этой же причине математическую связь со средним уровнем общего количества дефектов в ppm не рекомендуется устанавливать. Если необходимо установить вклад операции в общий уровень дефектов, то следует выделить эту часть дефектов из общих данных паяной продукции. Дефекты должны быть отнесены к разным параметрам операций; при этом в качестве причины дефектов допускается рассматривать конструкцию и материалы. Данный анализ требует знаний полного процесса производства.

Общее качество смонтированных электронных модулей всегда определяется качеством входящих в него спаянных изделий.

Приложение В

(справочное)

Примеры производственных дефектов

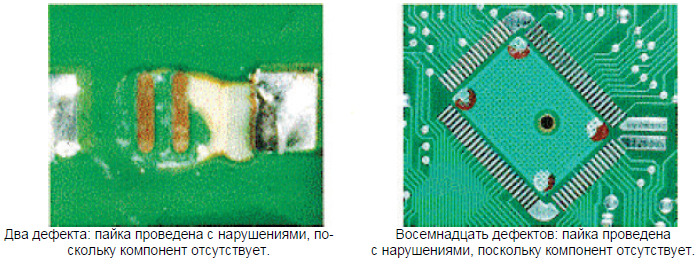

Рисунок В.1а - Отсутствие или недостаток припоя

Рисунок В.1b - Перемычки

Рисунок В.1с - Неправильное расположение компонентов

Рисунок В.1d - Отсутствие компонентов

Рисунок В.1 - Регистрация дефектов

Приложение С

(справочное)

Примеры расчета

Таблица С.1 - Пример 1 (100% контроль)

Тип печатной платы | Число изготовленных печатных плат | Число проверенных печатных плат | Число паяных соединений на печатной плате | Число дефектов, выявленных при 100% контроле |

D | 500 | 500 (=100%) | 820 | 35 |

E | 1000 | 1000 (=100%) | 500 | 60 |

F | 200 | 200 (=100%) | 1200 | 25 |

D | 1500 | 1500 (=100%) | 820 | 100 |

Среднее значение ppm на печатных платах типа D:

- суммарное число дефектов: 35+100=135;

- суммарное число паяных соединений: (500·820)+(1500·820)=1640000.

Среднее значение ![]() .

.

Среднее значение ppm всех печатных плат:

- суммарное число дефектов: (35+60+25+100=220);

- суммарное число паяных соединений:

(500·820)+(1000·500)+(200·1200)+(1500·820)=2380000.

Среднее значение ![]()

Таблица С.1 - Пример 2 (выборочный контроль)

Тип печатной платы | Число изготовленных печатных плат | Число проверенных печатных плат | Число паяных соединений на печатной плате | Число дефектов, выявленных при выборочном контроле |

G | 500 | 50 (=10%) | 820 | 35 |

H | 500 | 100 (=20%) | 500 | 60 |

I | 100 | 50 (=50%) | 1200 | 25 |

G | 1500 | 1500 (=100%) | 820 | 100 |

Среднее значение ppm на печатных платах типа G:

- суммарное число дефектов: ![]() .

.

В нашем понимании суммарное значение: 135=35+100;

- суммарное число паяных соединений: (500·820)+(1500·820)=1640000.

Среднее значение ![]() .

.

Среднее значение ppm всех печатных плат:

- условно суммарное число дефектов: ![]() ;

;

- суммарное число паяных соединений:

(500·820)+(500·500)+(100·1200)+(1500·820)=2010000.

Среднее значение ![]() .

.

Приложение D

(справочное)

Пример регистрации дефектов и обработки данных

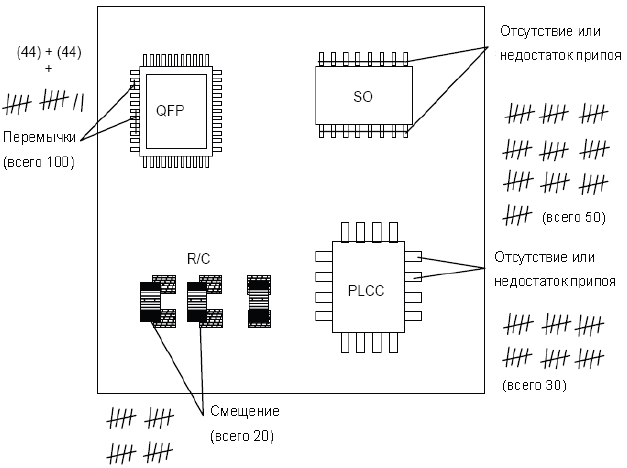

Изделие на печатных платах типа А (дата 1996-01-07).

Данные:

- число печатных плат: 100;

- число компонентов на печатной плате: 100;

- число паяных соединений на печатной плате: 1000.

Регистрация дефектов представлена на рисунке D.1.

Рисунок D.1 - Данные для регистрации дефектов![]() .

.

Данные для регистрации дефектов могут быть проанализированы с делением по типам дефектов и (или) типам компонентов.

Если причина возникновения дефекта не определена, можно описать область (процесс), в которой появился дефект, например:

Проектирование трафарета для компонента QFP: 100 дефектов;

Процесс нанесения пасты для компонента SO: 50 дефектов;

Процесс позиционирования компонентов R/C: 20 дефектов;

Повреждение компонентов PLCC: 30 дефектов.

В таблице D.1 в качестве примера рассчитаны подклассы изделий по типам дефектов.

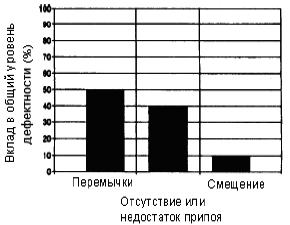

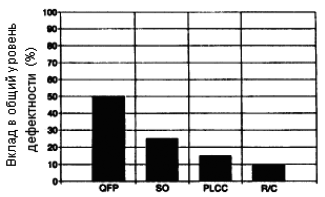

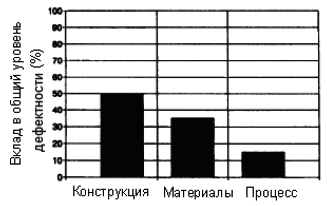

Данные о дефектах можно представить графически. На рисунках D.2-D.4 представлены виды дефектов, тип компонентов и источники дефектов в процентах от общего числа дефектов.

Таблица D.1 - Три подкласса

Анализ по видам дефектов | Анализ по типу компонентов | Анализ по источнику дефектов | ||||||

Тип | Число дефе- | Процент от общего числа дефектов | Тип | Число дефе- | % от общего числа дефектов | Область | Число дефе- | Процент от общего числа дефектов |

Отсутствие или недостаток припоя | 80 | 40 | PLCC | 30 | 15 | Конструкция | 100 | 50 |

Перемычки | 100 | 50 | SO | 50 | 25 | Материалы | 30 | 15 |

Смещение | 20 | 10 | QFP | 100 | 50 | Процесс | 50+20 | 35 |

R/C | 20 | 10 | ||||||

Всего | 200 | 100 | 200 | 100 | 200 | 100 | ||

Рисунок D.2 - Классификация по типам дефектов

Рисунок D.3 - Классификация по типам компонентов

Рисунок D.4 - Классификация по источникам дефектов

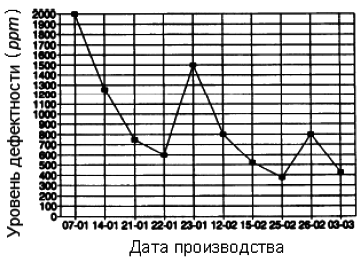

Уровень качества можно отслеживать во времени как уровень дефектности в ррм (промилле) для разных факторов производства (панели, партии, время). На рисунке D.5 представлен график зависимости уровня дефектности от даты производства печатных плат типа А.

Рисунок D.5 - Уровень дефектности (ppm) печатных плат типа A за 10 дней производства

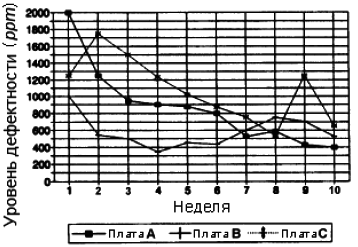

Для анализа уровня дефектности могут использоваться разные данные о свойствах продукции или обзор данных по времени. Для сравнения продукции различных типов друг с другом во времени данные о дефектах необходимо преобразовать к общим (сопоставимым) временным единицам. На рисунке D.6 приведен пример.

Рисунок D.6 - Уровень ppm продукции по типам плат

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

МЭК 60194 | - | * |

МЭК 61191-1 | IDT | ГОСТ Р МЭК 61191-1-2010 "Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования" |

МЭК 61191-2 | IDT | ГОСТ Р МЭК 61191-2-2010 "Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования" |

МЭК 61191-3 | IDT | ГОСТ Р МЭК 61191-3-2010 "Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования" |

МЭК 61191-4 | IDT | ГОСТ Р МЭК 61191-4-2010 "Печатные узлы. Часть 4. Монтаж контактов. Технические требования" |

МЭК 61192-1 | IDT | ГОСТ Р МЭК 61192-1-2010 "Печатные узлы. Требования к качеству печатных узлов. Часть 1. Общие требования" |

МЭК 61192-2 | IDT | ГОСТ Р МЭК 61192-2 "Печатные узлы. Требования к качеству. Часть 2. Поверхностный монтаж" |

МЭК 61192-3 | IDT | ГОСТ Р МЭК 61192-3 "Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия" |

МЭК 61192-4 | IDT | ГОСТ Р МЭК 61192-4 "Печатные узлы. Требования к качеству. Часть 4. Монтаж контактов" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующие обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 621.3.049.75:006.354 | ОКС 31.190 |

Ключевые слова: система оценки качества, печатные узлы, регистрация и анализ дефектов | |

Электронный текст документа

и сверен по:

, 2016