ГОСТ Р ИСО 22674-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТОМАТОЛОГИЯ

Металлические материалы для несъемных и съемных протезов и конструкций

Dentistry. Metallic materials for fixed and removable restorations and appliances

ОКС 11.060.10

ОКП 93 9100

Дата введения 2014-09-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным Государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Стоматология"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2013 г. N 1200-ст.

4 Настоящий стандарт идентичен международному стандарту ИСО 22674:2006* "Стоматология. Металлические материалы для несъемных и съемных протезов и конструкций" (ISO 22674:2006 "Dentistry - Metallic materials for fixed and removable restorations and appliances").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и действующие в этом качестве межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает классификацию металлических материалов, применяемых для изготовления зубных протезов и конструкций, включая металлические материалы, рекомендованные для использования с керамической облицовкой или без нее, или рекомендованные для использования в обоих случаях, а также определяет требования к ним. Кроме того, он устанавливает требования к упаковке и маркировке продукции, к инструкциям, которые прилагаются для использования этих материалов.

Настоящий стандарт не распространяется на сплавы для зубных амальгам (см. ИСО 24234 [1]), на стоматологические материалы для пайки твердым припоем (см. ИСО 9333 [2]) или на металлические материалы для ортодонтических конструкций (см. ИСО 15841 [3]) (например, на проволоку, брекеты, пластинки и винты).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 1942 Стоматология. Словарь (ISO 1942, Dentistry - Vocabulary)

ИСО 3696:1987 Вода для лабораторного анализа. Технические требования и методы испытаний (ISO 3696:1987, Water for analytical laboratory use - Specification and test methods)

ИСО 6892 Металлические материалы. Испытание на растяжение при температуре окружающей среды (ISO 6892, Metallic materials - Tensile testing at ambient temperature)

ИСО 7500-1:2004 Материалы металлические. Проверка машин для статических одноосных испытаний. Часть 1. Машины для испытания на растяжение/сжатие. Проверка и калибрование системы измерения усилия (ISO 7500-1:2004, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/ compression testing machines - Verification and calibration of the force-measuring system)

ИСО 9513:1999 Материалы металлические. Калибровка экстензометров, используемых в одноосных испытаниях (ISO 9513:1999, Metallic materials - Calibration of extensometers used in uniaxial testing)

ИСО 9693 Системы металлокерамические для зубного протезирования (ISO 9693, Metal-ceramic dental restorative system)

ИСО 10271:2001 Материалы металлические стоматологические. Методы испытаний на коррозионную стойкость (ISO 10271:2001, Dental metallic materials - Corrosion test methods)*

_______________

* Последняя редакция ИСО 10271:2011 "Стоматология. Методы испытания на коррозионную стойкость металлических материалов" (ISO 10271:2011, Dentistry. Corrosion test methods for metallic materials).

ИСО 15223:2000 Изделия медицинские. Символы, применяемые при маркировании на медицинских изделиях, этикетках и в сопроводительной документации (ISO 15223:2000, Medical devices - Symbols to be used with medical device labels, labeling and information to be supplied)

В настоящем стандарте применены следующие термины с соответствующими определениями по ИСО 1942:

3.1 неблагородный (базисный) металл: Любой металл, за исключением драгоценных металлов и серебра.

3.2 потенциально опасный элемент: Элемент, который известен как потенциально опасный, т.к. может вызвать неблагоприятное биологическое действие.

Примечание - Наличие такого элемента (в качестве легирующей добавки или в качестве примеси) в стоматологических сплавах не означает, что сплав сам по себе представляет опасность.

3.3 металлический материал: Материал, имеющий свойства, характерные для сплава, благородного или неблагородного металла.

Примечание - Это может быть чистый элемент, технически чистый металл или сплав.

3.4 литейный сплав: Металлический материал, предназначенный для литья в огнеупорные керамические формы.

3.5 керамическая облицовка: Тонкий слой керамики на поверхности металлического протеза для создания эстетического эффекта.

3.6 металлокерамика: Стоматологическая конструкция с керамической облицовкой, которая наносится на металлический каркас протеза посредством обжига.

Примечания

1 Может использоваться для металлических материалов, применяемых для изготовления протезов. В этом случае сплав с керамической облицовкой является синонимом.

2 Если указано, металлический материал может быть использован и без керамической облицовки.

3.7 основа сплава: Благородный или неблагородный металл с самым высоким содержанием его массовой доли в сплаве.

Примечание - Наименование этого элемента должно быть обозначено словами "основа металлического сплава для стоматологической конструкции" или "основа стоматологического литейного сплава" или "основа стоматологического сплава для металлокерамики" соответственно.

3.8 сплав на основе неблагородного (базисного) металла: Сплав на основе неблагородного металла в качестве основного легирующего элемента.

3.9 литое состояние: Металлический материал в твердом состоянии после удаления из литейной установки.

Примечание - Это состояние зависит от режима охлаждения, рекомендуемого изготовителем (например, охлаждение при комнатной температуре).

3.10 охлаждение при комнатной температуре жидкого металла на лабораторном (зуботехническом) столе: Процесс, во время которого отливка остается в опоке с формовочным материалом с обнаженным металлическим литником в верхней части формы, помещенной на плоскую изолированную поверхность, так чтобы воздух свободно циркулировал вокруг, охлаждая до температуры окружающей среды.

3.11 закалка: Термическая обработка, которая обеспечивает предел текучести ![]() * более высокий, чем в литом состоянии.

* более высокий, чем в литом состоянии.

_______________

* ![]() - здесь и далее приведено обозначение условного предела текучести, принятого на территории Российской Федерации.

- здесь и далее приведено обозначение условного предела текучести, принятого на территории Российской Федерации.

Примечание - Такая термообработка, рекомендованная изготовителем, должна быть четко указана в инструкции по применению.

3.12 отжиг: Термическая обработка, которая обеспечивает более низкий предел текучести ![]() , чем в литом состоянии.

, чем в литом состоянии.

Примечание - Такая термообработка, рекомендованная изготовителем, должна быть четко указана в инструкции по применению.

3.13 вкладка с одной поверхностью: Реставрация в виде вкладки, восстанавливающая (см. сопроводительную диаграмму) анатомическую форму зуба только с одной стороны поверхности, подверженной воздействию среды ротовой полости.

3.14 облицовка: Тонкий слой на поверхности материала, который наносится на более грубый основной материал.

4 Классификация

В настоящем стандарте металлические материалы классифицируются на шесть типов в зависимости от их механических свойств с присвоением им соответствующего номера.

Ниже представлены примеры применения этих групп металлов согласно их назначению:

Тип 0 - низкой прочности, для изготовления несъемных одиночных реставраций, подвергающихся незначительным функциональным нагрузкам, например, для небольших облицованных вкладок с одной поверхностью или небольших облицованных одиночных коронок.

Примечание - К типу 0 относятся металлические материалы для металлокерамических коронок, изготовленные методами гальванопластики или порошковой металлургии;

Тип 1 - низкой прочности, для изготовления несъемных одиночных реставраций, подвергающихся незначительным функциональным нагрузкам, например, для необлицованных или облицованных вкладок с одной поверхностью, облицованных одиночных коронок;

Тип 2 - для изготовления несъемных одиночных реставраций, например, коронок или вкладок без ограничения числа поверхностей;

Тип 3 - для изготовления реставраций из нескольких единиц, например, несъемных мостовидных протезов;

Тип 4 - для изготовления тонкостенных стоматологических конструкций, подверженных воздействию больших функциональных нагрузок, например, съемных бюгельных протезов, кламмеров, тонкостенных облицованных коронок, мостовидных протезов большой протяженности или мостовидных протезов с тонким поперечным сечением, балок, замковых креплений, супраструктур протезов на имплантатах;

Тип 5 - для изготовления стоматологических конструкций, требующих сочетания высокой твердости и механической прочности, например, тонких съемных бюгельных протезов, частей зубных протезов стойким поперечным сечением, кламмеров.

5 Требования

5.1 Химический состав

5.1.1 Описание состава

Все элементы, массовая доля каждого из которых составляет более чем 1,0%, должны быть указаны изготовителем [(см. 9.1, перечисление а)] с точностью до 0,1% массовой доли.

Каждый элемент, массовая доля которого составляет более 0,1%, но менее 1,0%, должен быть идентифицирован с указанием его наименования или символа.

5.1.2 Допускаемые отклонения элементов от значений, указанных в составе

Для сплавов на основе серебра или благородных металлов массовая доля каждого элемента в сплаве не должна отличаться более чем на 0,5% массовой доли от значений, указанных на этикетке упаковки или вкладыше [(см. 9.1, перечисление а)].

В сплавах на основе неблагородных металлов все элементы, составляющие более 20% массовой доли, не должны отличаться более чем на 2,0% массовой доли от значений, указанных на этикетке упаковки или вкладыше. Элементы с содержанием более 1,0% массовой доли, но не более 20% массовой доли не должны отличаться более чем на 1,0% массовой доли от значений, указанных на этикетке упаковки или вкладыше [(см. 9.1, перечисление а)].

5.2 Потенциально опасные элементы

5.2.1 Элементы, отнесенные к потенциально опасным

В настоящем стандарте такие элементы как никель, кадмий и бериллий отнесены к потенциально опасным элементам.

5.2.2 Допустимые пределы содержания потенциально опасных элементов

В металлическом материале содержание кадмия или бериллия не должно превышать 0,02% массовой доли.

5.2.3 Содержание никеля, указанное изготовителем, и его допускаемое отклонение

Если в металлическом материале никеля более 0,1% массовой доли, его содержание должно быть указано с точностью до 0,1% массовой доли в сопроводительных документах, вложенных в упаковку [(см. 9.1, перечисление n)] и на этикетке или вкладыше [см. 10.2, перечисление f)], при этом его массовая доля не должна превышать значения в соответствии с 9.1, перечисление n) и 10.2, перечисление f).

5.3 Биосовместимость

В настоящий стандарт не включены специфические количественные и качественные требования к биологической безопасности. При оценке биологической безопасности рекомендуется использовать ИСО 10993-1 [4] и ИСО 7405 [5].

5.4 Механические свойства

5.4.1 Общие требования

Испытания должны быть выполнены в соответствии с 8.3.2.

Свойства металлических материалов после рекомендуемых технологических операций, например, литья, охлаждения при комнатной температуре, механической обработки и после обжига керамики (если он был проведен) должны соответствовать требованиям, указанным в таблице 1.

Таблица 1 - Механические свойства

Тип металлического материала | Предел текучести | Относительное удлинение | Модуль Юнга, ГПа |

Не менее | |||

0 | - | - | - |

1 | 80 | 18 | - |

2 | 180 | 10 | - |

3 | 270 | 5 | - |

4 | 360 | 2 | - |

5 | 500 | 2 | 150 |

Металлический материал, рекомендованный для использования с керамической облицовкой или без нее в обоих состояниях, должен соответствовать этим требованиям.

Если термообработка рекомендована изготовителем [см. 9.2, перечисление с)], материал должен отвечать этим требованиям после термообработки, проведенной в соответствии с инструкциями изготовителя по применению.

Металлический материал может быть отнесен к разным типам (в соответствии с таблицей 1), если он изготовлен более чем одним металлургическим способом производства (по программам альтернативной технологии) и рекомендован для применения и во всех состояниях. Для каждого способа производства должно быть определено наибольшее соответствие применяемому типу.

5.4.2 Предел текучести ![]()

5.4.2.1 Определение соответствия требованиям

Относится к типам материалов, установленных в 9.1, перечисление b).

Если четыре, пять или шесть результатов, полученных при испытании комплекта из шести образцов первой серии, удовлетворяют нормам предела текучести ![]() , то металлический материал соответствует требованиям настоящего стандарта.

, то металлический материал соответствует требованиям настоящего стандарта.

Если два или менее результатов из шести образцов первой серии испытаний удовлетворяют нормам предела текучести ![]() , то металлический материал не отвечает требованиям настоящего стандарта.

, то металлический материал не отвечает требованиям настоящего стандарта.

Примечания

1 Представлены два комплекта из шести образцов (см. 7.3.1). Один из этих комплектов испытывают в первой серии испытаний. При необходимости проводят замену образцов, беря их из второй партии, и используют в первой серии испытаний. Оставшиеся образцы из второй партии идут на вторую серию испытаний.

2 Если число исследованных образцов было менее шести вследствие того, что после испытания на растяжение часть их была забракована (см. 8.3.2), то только комплект из шести образцов завершает первую серию испытаний (т.е. при замене учитывается общее число образцов).

Если три или четыре образца в первом комплекте из шести образцов были забракованы (см. 8.3.2) и заменены образцами из второго комплекта, должны быть испытаны все двенадцать образцов. Если по крайней мере восемь результатов удовлетворяют нормам предела текучести ![]() , то металлический материал соответствует требованиям настоящего стандарта.

, то металлический материал соответствует требованиям настоящего стандарта.

Если три результата в комплекте из шести образцов в первой серии испытаний удовлетворяют нормам предела текучести ![]() , то все остальные образцы должны быть испытаны из второй серии. Если пять или шесть результатов образцов из второй серии испытаний удовлетворяют нормам предела текучести

, то все остальные образцы должны быть испытаны из второй серии. Если пять или шесть результатов образцов из второй серии испытаний удовлетворяют нормам предела текучести ![]() , то металлический материал соответствует требованию настоящего стандарта.

, то металлический материал соответствует требованию настоящего стандарта.

Примечание - Из этого следует, что если один образец из первого комплекта был забракован после разрушения (см. 8.3.2) во время первой серии испытаний и заменен образцом второго комплекта из шести образцов, то тогда все пять оставшихся образцов второго комплекта должны отвечать требованиям настоящего стандарта. Следует учесть, что возможна только одна замена образца металлического материала с пограничным значением.

Если три результата в комплекте из шести образцов в первой серии испытаний и четыре или менее результатов, полученных при испытании образцов второй серии, отвечают требованию к пределу текучести ![]() , то металлический материал считается не прошедшим испытания.

, то металлический материал считается не прошедшим испытания.

5.4.2.2 Среднее значение

Среднее значение предела текучести ![]() не должно отличаться более чем на 10% от значения, указанного в сопроводительных документах упаковки [см. 9.1, перечисление с)].

не должно отличаться более чем на 10% от значения, указанного в сопроводительных документах упаковки [см. 9.1, перечисление с)].

5.4.3 Относительное удлинение после разрыва

5.4.3.1 Определение соответствия требованиям

Относится к типам материалов, в соответствии с 9.1, перечисление b)

Если четыре, пять или шесть результатов, полученных при испытании комплекта из шести образцов в первой серии, удовлетворяют требованию к пределу текучести ![]() , а также требованию и к относительному удлинению после разрыва, тогда металлический материал считается выдержавшим испытания по относительному удлинению.

, а также требованию и к относительному удлинению после разрыва, тогда металлический материал считается выдержавшим испытания по относительному удлинению.

Металлический материал не выдержал испытания по относительному удлинению после разрыва, если только два или менее результатов в наборе из шести образцов в первой серии испытаний соответствуют требованию настоящего стандарта к относительному удлинению.

Примечания

1 Представлены два комплекта из шести образцов (см. 7.3.1). Один из этих комплектов испытывают в первой серии испытаний. При необходимости проводят замену образцов, беря их из второй партии, и используют в первой серии испытаний. Оставшиеся образцы из второй партии идут на вторую серию испытаний.

2 Если число исследованных образцов было менее шести вследствие того, что после испытания на растяжение часть их была забракована (см. 8.3.2), то только комплект из шести образцов завершает первую серию испытаний, (т.е. при замене учитывается общее число образцов).

Если три или четыре образца в первом комплекте из шести образцов были забракованы (см. 8.3.2) и заменены на образцы из второго комплекта, тогда должны быть испытаны все двенадцать образцов. Если по крайней мере восемь результатов удовлетворяют требованию к пределу текучести ![]() и также отвечают требованию к относительному удлинению, то металлический материал удовлетворяет требованию настоящего стандарта к относительному удлинению.

и также отвечают требованию к относительному удлинению, то металлический материал удовлетворяет требованию настоящего стандарта к относительному удлинению.

Если три результата в первом комплекте из шести образцов в первой серии испытаний удовлетворяют требованиям к пределу текучести ![]() и также к относительному удлинению, тогда все остальные образцы должны быть испытаны во второй серии испытаний. Если пять или шесть результатов, полученных при испытании образцов во второй серии испытаний, соответствуют требованиям как к относительному удлинению при разрушении, так и к пределу текучести

и также к относительному удлинению, тогда все остальные образцы должны быть испытаны во второй серии испытаний. Если пять или шесть результатов, полученных при испытании образцов во второй серии испытаний, соответствуют требованиям как к относительному удлинению при разрушении, так и к пределу текучести ![]() , то металлический материал соответствует требованию к относительному удлинению. Если результаты пяти или шести образцов во второй серии отвечают требованию к относительному удлинению, но не соответствуют требованию к пределу текучести

, то металлический материал соответствует требованию к относительному удлинению. Если результаты пяти или шести образцов во второй серии отвечают требованию к относительному удлинению, но не соответствуют требованию к пределу текучести ![]() , тогда металлический материал не соответствует требованию к относительному удлинению.

, тогда металлический материал не соответствует требованию к относительному удлинению.

Примечание - Из этого следует, что если один образец из первого комплекта был забракован после разрушения (см. 8.3.2) во время первой серии испытаний и заменен образцом второго комплекта из шести образцов, тогда все пять оставшихся образцов из второго комплекта должны отвечать требованиям настоящего стандарта. Следует учесть, что возможна только одна замена образца металлического материала с пограничным значением.

Металлический материал не соответствует требованию по относительному удлинению после разрыва, если только три результата из комплекта шести образцов в первой серии испытаний и четыре или менее результатов, полученных при испытании образцов второй серии, отвечают требованию к относительному удлинению.

5.4.3.2 Регламентированное среднее значение

Среднее значение относительного удлинения после разрыва должно быть выше 70% значения, указанного в сопроводительных документах, вложенных в упаковку, и быть не менее минимального значения для данного типа материала [см. 9.1, перечисление d)].

5.4.4 Модуль Юнга

5.4.4.1 Определение соответствия требованию для материалов Типа 5

Относится к типу материалов, установленных в 9.1, перечисление b).

Если четыре, пять или шесть результатов, полученных при испытании комплекта из шести образцов в первой серии испытаний, удовлетворяют нормам пределу текучести ![]() и относительного удлинения, а также отвечают требованию к модулю Юнга, то металлический материал соответствует требованию к модулю Юнга.

и относительного удлинения, а также отвечают требованию к модулю Юнга, то металлический материал соответствует требованию к модулю Юнга.

Если только два или менее результатов из шести образцов в первой серии испытаний, удовлетворяющие нормам предела текучести ![]() и относительного удлинения, отвечают требованию к модулю Юнга, то металлический материал не соответствует требованию к модулю Юнга.

и относительного удлинения, отвечают требованию к модулю Юнга, то металлический материал не соответствует требованию к модулю Юнга.

Примечания

1 Представлены два комплекта из шести образцов (см. 7.3.1). Один из этих комплектов испытывают в первой серии испытаний. При необходимости проводят замену образцов, беря их из второй партии, и используют в первой серии испытаний. Оставшиеся образцы из второй партии идут на вторую серию испытаний.

2 Если число исследованных образцов было менее шести вследствие того, что после испытания на растяжение часть их была забракована (см. 8.3.2), то в этом случае только комплект из шести образцов завершает первую серию испытаний (т.е. при замене учитывается общее число образцов).

Если три или четыре образца в первом комплекте из шести образцов были забракованы (см. 8.3.2) и заменены образцами из второго комплекта, тогда должны быть испытаны все двенадцать образцов. Если по крайней мере восемь результатов удовлетворяют нормам предела текучести ![]() и соответствуют нормам относительного удлинения, а также отвечают требованию к модулю Юнга, то металлический материал соответствует требованию к модулю Юнга.

и соответствуют нормам относительного удлинения, а также отвечают требованию к модулю Юнга, то металлический материал соответствует требованию к модулю Юнга.

Если три результата в первом комплекте из шести образцов в первой серии испытаний, удовлетворяющие нормам предела текучести ![]() и относительного удлинения, отвечают требованию к модулю Юнга, то все остальные образцы должны быть испытаны во второй серии испытаний.

и относительного удлинения, отвечают требованию к модулю Юнга, то все остальные образцы должны быть испытаны во второй серии испытаний.

Если пять или шесть результатов, полученных на оставшихся образцах, имеют значения модуля Юнга, предела текучести ![]() и относительного удлинения, отвечающие требованиям настоящего стандарта, то металлический материал соответствует требованию к модулю Юнга. В противном случае металлический материал не отвечает требованию к модулю Юнга.

и относительного удлинения, отвечающие требованиям настоящего стандарта, то металлический материал соответствует требованию к модулю Юнга. В противном случае металлический материал не отвечает требованию к модулю Юнга.

Примечание - Из этого следует, что если один образец из первого комплекта был забракован после разрушения (см. 8.3.2) во время первой серии испытаний и заменен образцом второго комплекта из шести образцов, тогда все пять оставшихся образцов второго комплекта должны отвечать требованиям настоящего стандарта. Следует учесть, что возможна только одна замена образца металлического материала с пограничным значением.

5.4.4.2 Среднее значение

Среднее значение модуля Юнга не должно отличаться более чем на ±10% от значения, указанного в сопроводительных документах, вложенных в упаковку [см. 9.1, перечисление е)].

5.5 Плотность

Плотность металлического материала не должна отличаться более чем на ±5% от значения, указанного в сопроводительных документах упаковки [см. 9.1, перечисление f)].

5.6 Коррозионная стойкость материала

Суммарный выход ионов металла из металлического материала в специальный раствор (см. 8.5.4) при температуре (37±1)°С в течение (7,0±0,1) дней не должен превышать 200 мг/см при испытании в соответствии 8.5.

Металлический материал должен соответствовать этому требованию после рекомендованных режимов обработок (например, литья, охлаждения жидкого металла, механической обработки) и после применения режима обжига керамики (если он применялся). Металлический материал, рекомендованный для использования с керамической облицовкой или без нее, в обоих состояниях должен соответствовать этому требованию.

5.7 Стойкость к потускнению

Это требование должно выполняться, если оно указано как "материал, стойкий к потускнению" в сопроводительных документах, вложенных в упаковку в разделе "Информация".

После выдержки в специальной окислительной среде (см. 8.6), если произошло незначительное изменение цвета и образование продуктов окисления, легко удаляемых простым стиранием или щеткой, сплав может быть указан в сопроводительных документах, вложенных в упаковку, как "стойкий к потускнению" [см. 9,1, перечисление g)].

Металлический материал должен соответствовать этому требованию после рекомендованных режимов обработок (например, литья, охлаждения жидкого металла, механической обработки) и после применения режима обжига керамики (если он применялся). Металлический материал, рекомендованный для использования с керамической облицовкой или без нее, в обоих состояниях должен соответствовать этому требованию.

5.8 Температуры солидуса и ликвидуса (для сплава) или температура плавления (для технически чистого металла)

Для сплава, имеющую температуру солидуса менее или равной 1200°С, температуры солидуса и ликвидуса не должны отличаться более чем на ±20°С от значений, указанных в сопроводительных документах, вложенных в упаковку [см. 9.1, перечисление h)].

Для сплава, имеющую температуру солидуса выше 1200°С, температуры солидуса и ликвидуса не должны отличаться более чем на ±50°С от значений, указанных в сопроводительных документах, вложенных в упаковку [см. 9.1, перечисление h)].

Для технически чистого металла температура плавления не должна отличаться более чем на ±20°С, если она менее или равна 1200°С, и более чем на ±50°С, если она выше 1200°С.

5.9 Температурный коэффициент линейного расширения

Это требование распространяется только на металлический материал, предназначенный для изготовления металлокерамических протезов.

Температурный коэффициент линейного расширения металлического материала не должен отличаться более чем на 0,5·10 К

от значения, указанного в сопроводительных документах, вложенных в упаковку [см. 9.1, перечисление i)].

Примечание - Измеренное значение коэффициента линейного расширения сравнивают со значением, указанным изготовителем, для контроля качества. Выполнение этого требования не может гарантировать, что сплав и любая керамика совместимы.

5.10 Информация, инструкции и маркировка

Все требования, указанные в разделах 9 и 10, должны быть представлены и соблюдены. Если требуются подробные инструкции или рекомендации, то они должны быть достаточными для выполнения требований настоящего стандарта.

6 Отбор проб

Пробы должны быть отобраны из одной партии и соответствовать требованиям по подготовке образцов в соответствии с 7.3. Пробы и упаковочные материалы должны быть доступны для осмотра в соответствии с 8.1.

7 Подготовка образцов для испытаний

7.1 Общие требования

Подготовку всех образцов к испытаниям проводят в соответствии с инструкциями изготовителя (см. в 9.2).

При испытании литых образцов после литья необходимо тщательно удалить литники, наплывы, заусенцы и т.д. Заменяют любые образцы с видимыми дефектами.

7.2 Термическая обработка

7.2.1 Общие требования

Металлический материал испытывают в зависимости от тех требований, которые соответствуют его металлургическому способу производства и предполагаемому применению.

7.2.2 Металлические материалы, для которых рекомендована термическая обработка в инструкциях изготовителя по применению

Если термическая обработка рекомендована изготовителем [см. 9.2, перечисление с)], испытания проводят в термообработанном состоянии в соответствии с инструкциями изготовителя по применению.

7.2.3 Металлический материал для металлокерамических протезов

Проводят испытания после воспроизведения следующих режимов обжига:

- одного окислительного обжига (для металлического каркаса);

- четырех обжигов при максимально высокой температуре спекания керамического покрытия на металлический каркас, допустимой для выбранного металла [см. п.9.1, перечисление k)].

После обжига, имитирующего окисление металлического каркаса, или одного из четырех обжигов, имитирующих нанесение очередного слоя керамического покрытия, образцы извлекают из печи и устанавливают на керамическую пластину (находящуюся при комнатной температуре).

Если материал рекомендуется использовать без керамической облицовки, то его испытывают в состоянии, описанном в 7.2.2 или 7.2.4, соответственно его назначению.

7.2.4 Металлические материалы, для которых не рекомендована термическая обработка в инструкциях изготовителя по применению

Испытывают в состоянии после изготовления.

Для отливок металлических материалов это соответствует состоянию охлаждения жидкого металла до комнатной температуры на лабораторном столе.

7.3 Образцы

7.3.1 Механические свойства

7.3.1.1 Металлические материалы, для которых возможно изготовление стандартных образцов

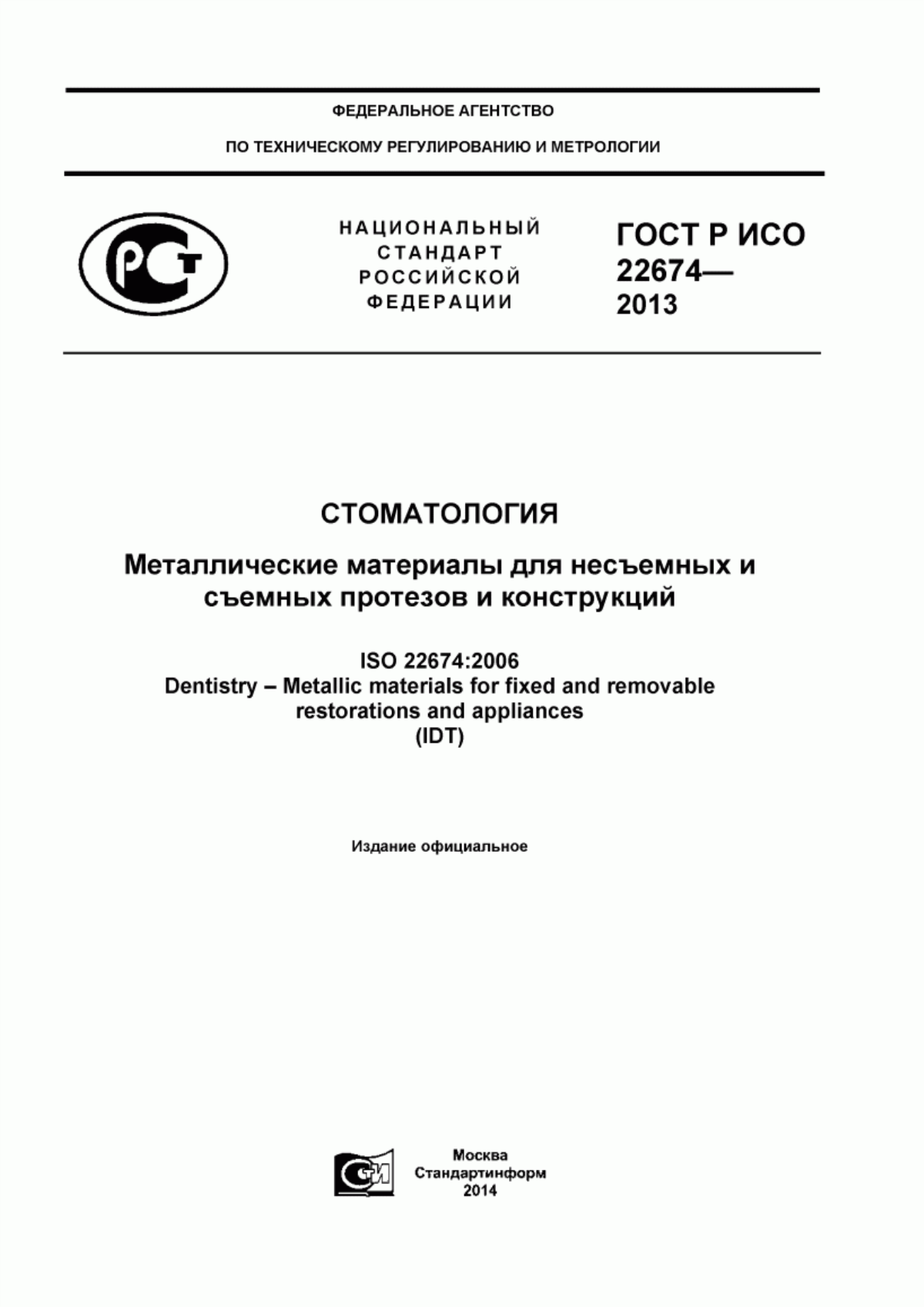

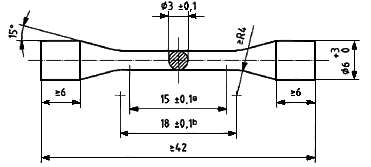

Приготавливают два комплекта из шести образцов в соответствии с рисунком 1 или рисунком 2; изготовление, отделка и термообработка - согласно 7.1 и 7.2.

_______________

Расчетная длина.

Цилиндрический участок испытуемого образца.

Рисунок 1 - Образец для испытания с конической переходной частью

_______________

Расчетная длина.

Цилиндрический участок испытуемого образца.

Рисунок 2 - Образец для испытания с цилиндрической переходной частью

Если материал предназначался для использования как с керамической облицовкой, так и без нее, испытывают четыре комплекта из шести образцов, из них два подготавливают в соответствии с 7.2.3, а два других - в соответствии с 7.2.2 или 7.2.4 (по назначению).

Образцы для испытаний обычно не требуют дальнейшей чистовой обработки после обработки, описанной в 7.1 и 7.2. Если литые образцы вместо полирования механически обработаны согласно инструкциям по применению [см. 9.2, перечисление а)], это необходимо отметить.

Маркируют или обозначают тонкими линиями концы расчетной длины.

7.3.1.2 Металлические материалы Типа 0, для которых невозможно изготовление стандартных образцов

В приложении А дано руководство для металлических материалов или изделий в промежуточной стадии изготовления, для которых невозможно обычной технологией изготовить опытные образцы по форме и размерам, соответствующим указанным на рисунках 1 и 2.

7.3.2 Измерение плотности

Используют материал, взятый из упаковки, без последующей обработки, при условии отсутствия пор. Таким образом, если возможно, используют для испытаний образцы правильной формы и геометрии в соответствии с инструкциями изготовителя по применению (см. 9.2).

В случае неправильной формы (неравномерной поверхности) материала отбирают образцы, все части внешней поверхности которых видны.

7.3.3 Коррозионная стойкость

Подготавливают два плоских образца прямоугольной формы размерами приблизительно 34х13х1,5 мм; изготовление, отделка и термообработка - в соответствии с 7.1 и 7.2. Проводят окончательную полировку, если она указана изготовителем, в соответствии с 9.2, перечисление а).

Если технология изготовления или сам материал не позволяет изготовить образцы для испытаний прямоугольной формы размерами 34х13х15 мм, то подготавливают две пробы образцов, которые обеспечат приблизительно такую же площадь поверхности (10,2 см).

Для материала в промежуточной стадии изготовления готовят два образца примерно с одинаковой площадью поверхности (10,2 см). Эти образцы могут не иметь форму прямоугольной пластины.

Если материал предназначен для использования как с керамической облицовкой, так и без нее, требуются два комплекта из двух образцов: один должен быть приготовлен в соответствии с 7.2.3, а другой - в соответствии с 7.2.1 или 7.2.4 (по назначению).

7.3.4 Температурный коэффициент линейного расширения

Готовят два цилиндрических или плоских по форме образца площадью поперечного сечения и длиной, соответствующими типу используемого дилатометра, при этом площадь поперечного сечения не должна превышать 30 мм. Изготовление, отделка и термообработка образцов - в соответствии с 7.1 и 7.2.

7.3.5 Стойкость к потускнению.

Для определения стойкости к потускнению в соответствии с 8.6 готовят два образца в виде диска диаметром (10±1) мм и толщиной (0,5±0,1) мм; изготовление, отделка и термообработка - в соответствии с 7.1 и 7.2. Для материала, применяемого как с керамической облицовкой, так и без нее, используют два комплекта из двух образцов: один должен быть приготовлен в соответствии с 7.2.3, а другой - в соответствии с 7.2.1 или 7.2.4 (по назначению).

8 Методы испытаний

8.1 Информация, инструкции и маркировка

Визуальным осмотром проверяют соответствия требованиям, указанным в разделах 9 и 10.

8.2 Химический состав

Проводят количественный анализ всех элементов, заявленных в соответствии с 9.1, перечисление а). Используют аналитические методики, точность и чувствительность которых обеспечивают получение значений с точностью до 0,1% массовой доли для элементов с содержанием более 0,1% массовой доли и с точность до 0,01% массовой доли с содержанием никеля более 0,1% массовой доли, если это применимо. Описанный метод используют для каждого элемента. Записывают содержание массовой доли каждого элемента в процентах.

Определяют количественно содержание бериллия, кадмия и никеля [если никель не указан в 9.1, перечисление а)]. Используют аналитические методики, точность и чувствительность которых обеспечивают получение значений с точностью до 0,01% массовой доли. Описанный метод используют для каждого элемента и его концентрацию в сплаве указывают в % массовой доли. Если содержание кадмия и бериллия меньше допустимого предела (см. 5.2.2), а содержание никеля меньше 0,1% массовой доли (см. 5.2.3), то каждый элемент указывают как "отсутствующий".

Если какой-либо элемент не заявлен [см. 9.1, перечисление а)] или обнаружен потенциально опасный элемент в концентрации, равной или более 1,0% массовой доли, это необходимо отметить.

Если обнаружено содержание никеля свыше 0,1% массовой доли, то необходимо записать это значение с точностью до 0,1% массовой доли.

8.3 Механические свойства

8.3.1 Аппаратура

8.3.1.1 Микрометр, с ценой деления 0,01 мм и с диапазоном измерения до 25 мм.

8.3.1.2 Машина для испытания на растяжение с максимальным усилием до 10 кН, с точностью более 1% измеряемой величины и скорости активного захвата до 2 мм/мин. При испытаниях на растяжение используют захват для образцов.

8.3.1.3 Экстензометр, сопоставимый с расчетной длиной образца, измеряющий с точностью более 1 мкм.

8.3.1.4 Переносной микроскоп, не менее чем с 10-кратным увеличением, с точностью измерения до 0,01 мм и диапазоном измерения до 25 мм.

8.3.2 Методика испытания

С помощью микрометра (см. 8.3.1.1) измеряют диаметр рабочей части испытуемого образца с точность до 0,01 мм. Используя переносной микроскоп (см. 8.3.1.4), измеряют начальную расчетную длину образца (определяя расстояние между нанесенными метками) с точностью до 0,02 мм (вместо переносного микроскопа для измерения расчетной длины образца может быть использован другой измерительный инструмент, обеспечивающий точность 0,02 мм или выше).

Проводят нагружение образца до его разрушения в машине для испытания на растяжение (см. 8.3.1.2) при скорости движения активного захвата (1,5±0,5) мм/мин. Используют экстензометр (см. 8.3.1.3) для измерения приращения удлинения расчетной длины образца при непрерывной записи диаграммы, не зависящей от действия испытательной машины. Более точный метод с использованием лазерного экстензометра также может быть использован для определения относительного удлинения.

Осматривают разрушенный образец визуально, обычным зрением без увеличения для определения видимых дефектов как внутренних, так и внешних, способствующих разрушению; определяют место разрушения: внутри меток, обозначающих расчетную длину, или за их пределами.

Допускается использовать корректирующие линзы (без увеличения). Если на образце обнаружен видимый дефект или разрушение произошло за пределами расчетной длины, образец забраковывают и результат испытания не учитывают.

Проводят замену образца, используя образец из второй партии, и повторяют испытание.

Для определения конечной расчетной длины разрушенные части образца плотно складывают и проводят измерение расстояния между метками, ограничивающими расчетную длину с точностью до 0,02 мм, используя переносной микроскоп.

Полученное значение записывают.

Испытывают не более двенадцати образцов.

8.3.3 Предел текучести ![]()

Для каждого образца, используя диаграмму нагрузка - растяжение, определяют усилие , при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца и рассчитывают предел текучести

![]() , как отношение этой силы к первоначальной площади поперечного сечения в пределах расчетной длины испытуемого образца. Эта характеристика может быть также получена с помощью автоматического устройства (например, микропроцессора) без построения диаграммы нагрузка - растяжение.

, как отношение этой силы к первоначальной площади поперечного сечения в пределах расчетной длины испытуемого образца. Эта характеристика может быть также получена с помощью автоматического устройства (например, микропроцессора) без построения диаграммы нагрузка - растяжение.

Предел текучести определяют на шести образцах, подготовленных в соответствии с 7.3 (первая серия испытаний). Используют первую партию из шести образцов, и, если требуется, испытывают шесть образцов из второй партии (в качестве замены забракованных образцов из первой партии). При необходимости испытывают оставшиеся шесть образцов из второй партии (вторая серия испытаний).

При определении предела текучести ![]() учитывают образцы, испытанные и не забракованные последующей проверкой после испытания. Результаты записываются с точностью около 1 МПа.

учитывают образцы, испытанные и не забракованные последующей проверкой после испытания. Результаты записываются с точностью около 1 МПа.

8.3.3.2 Расчет среднего значения предела текучести

Предел текучести рассчитывают как среднее значение для всех испытанных и не забракованных после испытания и осмотра образцов.

Результат округляют в пределах 5 МПа.

8.3.4 Относительное удлинение после разрыва

8.3.4.1 Расчет относительного удлинения

Относительное удлинение определяют на образцах, испытанных в соответствии с 8.3.2 и отвечающих требованиям по пределу текучести.

Относительное удлинение рассчитывают как отношение разницы начальной расчетной длины образца и расчетной длины после испытания к начальной расчетной длине, выраженное в %, и записывают с точностью до 0,1%.

Записывают полученные значения относительного удлинения после разрыва всех испытанных и не забракованных после испытания и осмотра образцов.

8.3.4.2 Расчет среднего значения относительного удлинения

Рассчитывают относительное удлинение после разрыва как среднее значение всех испытанных и не забракованных после испытания и осмотра образцов.

Среднее значение указывают с точностью до 1%.

8.3.5 Модуль Юнга

8.3.5.1 Расчет модуля Юнга

Определяют модуль Юнга с помощью экстензометра, записывающего удлинение, и испытательной машины, записывающей усилие.

Записывают модуль Юнга всех испытанных и не забракованных после испытания и осмотра образцов. Значения указывают с точностью до 1 МПа.

8.3.5.2 Расчет среднего значения модуля Юнга

Модуль Юнга вычисляют как среднее значение результатов всех испытанных и не забракованных после испытания и осмотра образцов.

Значение записывают с точностью до 5 МПа.

8.4 Плотность

8.4.1 Подготовка образцов для испытания

Определение плотности металлического материала, подготовленного в соответствии с 7.3.2.

8.4.2 Реактивы

8.4.2.1 Вода, 3 класс в соответствии с ИСО 3696.

8.4.2.2 Этанол или метанол аналитической чистоты.

8.4.3 Аппаратура

8.4.3.1 Весы, пикнометр или другое подходящее устройство, имеющее выходное отверстие и объем, достаточный для испытуемых образцов.

8.4.4 Методика испытания

Для проб правильной геометрической формы плотность может быть определена простым измерением размеров и взвешиванием с соответствующей точностью.

Для проб неправильной формы образцы погружают в этанол или метанол (см. 8.4.2.1) и очищают в течение 2 мин в ванне с помощью ультразвука. Затем образцы промывают в воде и сушат под струей сжатого воздуха без примесей воды и масла. Берут пять образцов достаточно чистого материала, подходящих соответствующей аппаратуре. Используя аппаратуру, например, пикнометр (см. 8.4.3.1) и методику испытания соответствующей точности, определяют плотность пяти проб металлического материала с точностью до 0,1 г/см.

Указывают среднее значение, округленное до 0,1 г/см.

8.5 Коррозионная стойкость

8.5.1 Подготовка образцов для испытаний

Используют образцы, подготовленные в соответствии с 7.3.3.

8.5.2 Реактивы

Используют реактивы в соответствии с ИСО 10271, пункт 4.1.3.

8.5.3 Аппаратура

8.5.4 Раствор для испытаний

Готовят свежий раствор для каждого испытания в соответствии с ИСО 10271, пункт 4.1.5.

8.5.5 Методика испытания

Определяют площадь поверхности каждого образца или пробы (см. 7.3.3) приблизительно с точностью до 0,1 г/см. Погружают образцы в этанол или метанол и очищают в течении 2 мин в ультразвуковой ванне.

Промывают образцы в воде, сушат под струей сжатого воздуха без примесей воды и масла. Затем проводят испытания в соответствии с ИСО 10271, пункт 4.1.7.

Параллельно с приготовлением растворов образца готовят контрольный образец, чтобы установить уровень примесей для каждого элемента в растворе.

Берут три стеклянных контейнера и добавляют приблизительно такой же объем раствора, который был использован для приготовления растворов образца. Используемый объем раствора записывают с точность до 0,1 мл.

Контейнер закрывают, чтобы исключить испарение. Выдерживают при температуре (37±1)°С в течение (7±0,1) дней.

8.5.6 Анализ

Применяя инструментальный аналитический метод достаточной чувствительности (например AAS: атомно-абсорбционной спектрометрии или ICP - OES: оптической эмиссионной спектрометрии с индуктивно связанной плазмой) количественно анализируют раствор на содержание тех элементов, которые регламентированы в 9.1, перечисление а), а также вредных элементов, перечисленных в 5.2.1, и любых других металлов, обнаруженных в растворе в концентрациях, превышающих 1% массовой доли в ходе анализа химического состава материала (см. 8.2).

8.5.7 Обработка данных

Для каждого элемента вычитают значение, полученное для элемента в контрольном растворе, из значения, полученного в испытуемом растворе.

Для каждого элемента делят полученное число высвобожденных ионов металла на площадь поверхности образца или пробы (см. 7.3.3) и указывают значение в единицах мг/см за семь дней, округляя до мг/см

за семь дней. Суммируя эти результаты, получают общее число высвобожденных ионов металла. Записывают средний результат двух испытанных образцов.

Если материал применяется в двух состояниях: с керамической облицовкой и без нее, подсчитывают и записывают число высвобожденных ионов металла для каждого состояния отдельно.

8.6 Стойкость к потускнению (испытание в сульфиде натрия)

8.6.1 Реактивы и оборудование

8.6.1.1 Гидрат сульфида натрия (приблизительно 35% ![]() ),

), ![]() , аналитической чистоты.

, аналитической чистоты.

8.6.1.2 Вода, 2 класс в соответствии с ИСО 3696.

8.6.1.3 Устройство для погружения исследуемого образца в испытательный раствор на 10-15 с каждую минуту.

8.6.1.4 Этанол аналитической чистоты.

8.6.2 Раствор для испытаний

Непосредственно перед испытанием готовят водный 0,1 моль/литр раствор сульфида натрия. Растворяют 22,3 г гидрата сульфида натрия (см. 8.6.1.1) в воде (см. 8.6.1.2) и добавляют воды до получения объема 1000 мл.

8.6.3 Подготовка образцов для испытаний

Используют образцы, приготовленные в соответствии с 7.3.5. Каждый образец в охлажденном виде помещают в прозрачную пластмассу. Зачищают и полируют, используя стандартные металлографические методики, заканчивая полировкой пастой на водной основе зернистостью 1 мкм.

Используют свежую шлифовальную бумагу и пасту для полировки отдельно для образцов различных сплавов. Затем погружают в этиловый спирт (этанол) (см. 8.6.1.4) и очищают в течение 2 мин в ультразвуковой ванне.

Промывают в воде и сушат струей сжатого воздуха без примесей масла и воды.

8.6.4 Методика

Берут один из образцов, подготовленный в соответствии с 8.6.3, и закрепляют в устройстве для погружения. Используют 1000 мл раствора, в котором поддерживается температура (23±2)°С. Погружают образец в раствор на 10-15 с каждую минуту в течение (72±1) ч. Раствор для испытаний меняют после (24±1) ч и снова после (48±1) ч. После (72±1) ч испытуемый образец вынимают из устройства для погружения, промывают тщательно в воде (см. 8.6.1.2), погружают в этанол (см. 8.6.1.4) и затем сушат струей сжатого воздуха без примесей воды и масла.

ВНИМАНИЕ! ЭТО ИСПЫТАНИЕ СЛЕДУЕТ ПРОВОДИТЬ ПРИ НОРМАЛЬНОЙ РАБОТЕ ВЫТЯЖНОГО ШКАФА.

8.6.5 Изучение поверхности

Исследуют поверхность номинально нормальным трихромным зрением без увеличительных приборов. Допускается использование корректирующих (без увеличения) нетонированных линз. Осмотр поверхности образца следует проводить при дневном освещении интенсивностью не менее 1000 лк и на расстоянии не более 25 см.

Исследуют поверхность образца после погружения в испытательный раствор и сравнивают ее с поверхностью образца без испытания. Очищают поверхность мягкой щеткой или тканью, оценивая, насколько легко могут быть удалены продукты потускнения (окисления).

8.6.6 Обработка результатов

Записывают, указывая все видимые изменения в цвете и в отражательной способности (блеске), которые возникли в результате контакта образца с раствором. Отмечают насколько легко удалялись продукты окисления. Отсутствие изменений в цвете или в блеске образца или отсутствие обоих этих изменений должно быть зафиксировано.

Если вторая партия образцов подверглась другому режиму термообработки, она должна быть также испытана, а полученные результаты записаны отдельно. Оценивают результаты испытаний в соответствии с 5.7.

8.7 Температуры солидуса и ликвидуса (для сплавов) или температура плавления (для технически чистого металла)

Используя методику с применением кривой охлаждения, температуры солидуса и ликвидуса для сплава или температуру плавления для технически чистого металла определяют с точностью ±10°С для металлических материалов с температурой солидуса или температурой плавления ниже или равной 1200°С и с точностью ±25°С для металлических материалов с температурой солидуса или температурой плавления выше 1200°С.

Могут быть использованы другие стандартные методики, обеспечивающие требуемую точность.

8.8 Температурный коэффициент линейного расширения

Используют образцы, представленные в соответствии с 7.3.4.

Температурный коэффициент линейного расширения определяют с помощью калиброванного дилатометра.

Образцы нагревают от комнатной температуры до 550°С со скоростью (5±1)°С/мин, непрерывно записывая расширение в зависимости от температуры. Температурный коэффициент линейного расширения рассчитывают в интервале температур от 25°С до 500°С для каждого образца, исходя из записанной зависимости линейного расширения от температуры. Среднее значение указывают в единицах 10

·К

, округляя с точностью до 0,1·10

·К

.

Указывают отклонения от линейной зависимости, если они наблюдались.

9 Информация и инструкции по применению

9.1 Информация

В сопроводительных документах, вложенных в упаковку, должна содержаться следующая информация:

a) состав стоматологического материала: должен быть указан каждый элемент, если его количество составляет более 0,1% массовой доли, а каждый компонент, присутствующий в материале в количестве свыше 1% массовой доли, должен быть указан в процентах с точностью до 0,1% массовой доли.

b) описание стоматологического металлического материала с использованием определений, соответствующих 3.4, 3.6, 3.7, 3.8 и его классификации, согласно разделу 4, следующим образом:

- стоматологический литейный сплав на кобальтовой основе, Тип 5;

- титан для стоматологического литья, Тип 2;

- сплав благородного металла, предназначенный для металлокерамических зубных протезов или только для литья протезов, Тип 3;

c) предел текучести ![]() ;

;

d) относительное удлинение при растяжении;

e) модуль Юнга;

f) плотность;

g) утверждение, что материал "стойкий к потускнению" (см. 5.7), если обладает этим свойством;

h) температуры солидуса и ликвидуса или плавления;

i) температурный коэффициент линейного расширения, если материал предназначен для металлокерамических протезов;

j) рекомендуемая температура литья, если материал используется как литейный сплав или как сплав для металлокерамики;

k) минимально рекомендуемая температура обжига, если материал предназначен для металлокерамических протезов;

I) рекомендации по пайке твердым припоем, сварке или по другим способам соединения;

m) рекомендации по условиям хранения;

n) при содержании в материале более 0,1% массовой доли никеля эквивалентную подробную информацию о возможных побочных реакциях и текст: "Этот материал содержит никель".

9.2 Технологические инструкции

В сопроводительных документах, вложенных в упаковку поставщиком или изготовителем, должны быть представлены подробные инструкции по применению для покупателя.

Они включают следующее:

a) рекомендации и информацию по изготовлению и шлифовке (полировке);

b) если материал является сплавом для облицовки керамикой, должны быть представлены инструкции по режиму и подготовке поверхности с целью получения удовлетворительного соединения, по крайней мере, с одним совместимым (наименование) керамическим материалом, соответствующим требованиям ИСО 9693;

c) режимы термообработки, если в инструкциях по применению предложено материал закалить или подвергнуть отжигу;

d) в любой рекомендации по шлифовке должны быть указаны меры предосторожности для защиты от вдыхания абразивной пыли.

10 Маркировка и этикетка

10.1 Маркировка

Слитки или заготовки должны иметь четкую маркировку, позволяющую установить изготовителя или поставщика, а также наименование материала или его соответствующее обозначение (код).

Это требование не распространяется на металлические материалы, поставляемые в небольших изделиях или изделиях неправильной формы (непосредственно на которые нельзя нанести маркировку). В этом случае информация должна быть напечатана на упаковке, которая прилагается к металлу.

10.2 Этикетка упаковки

На этикетку или вкладыш упаковки должна быть нанесена маркировка, содержащая, по крайней мере, следующую информацию:

a) наименование предприятия-изготовителя или поставщика или его товарный знак и адрес;

b) торговое наименование металлического материала;

c) описание изделия с использованием соответствующих определений 3.4, 3.6, 3.7, 3.8 и его Тип по классификации раздела 4, соответствующий указанному в 9.1, перечисление b);

d) номер партии;

e) минимальную массу нетто в граммах (или килограммах);

f) если металлический материал содержит более чем 0,1% массовой доли никеля, то должно быть предупреждающее обозначение (треугольник, внутри которого восклицательный знак) в соответствии с ИСО 15223, пункт 3.4;

g) если упаковки с металлическим материалом помещены в коробку (контейнер), то каждая из упаковок должна иметь эту информацию с указанием на ней минимальной массы нетто одной упаковки.

Приложение А

(рекомендуемое)

Испытание на растяжение нелитого металла Типа 0 толщиной от 0,1 до 0,5 мм

А.1 Подготовка образцов для испытаний

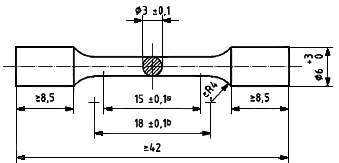

А.1.1 Вид образца, размеры и допуски

- общая длина более 50 мм;

- свободная длина между захватами (30±2) мм;

- расчетная длина (15±1) мм;

- толщина образца;

- ширина образца (4,0±0,5) мм

Толщина образца определяется способом изготовления в соответствии с А.1.2, А.1.3 и А.1.4.

Максимальное отклонение ширины и толщины

образца по всей свободной длине между захватами (т.е. в пределах

) составляет 0,05 и 0,01 мм соответственно.

Рисунок А.1 - Вид образца и его размеры

А.1.2 Изготовление образцов для испытаний методом гальванопластики

Методом гальванопластики изготавливают образцы для испытаний толщиной от 0,2 до 0,3 мм в соответствии с инструкциями изготовителя, указанными в 9.2.

Применяют формы, изготовленные из рекомендуемых материалов (например, гипс, пластмасса или огнеупорный формовочный материал), удаляют штамповочный материал, отделяют соединительный материал, удаляют литники и шлифуют любые неровности на металлическом материале.

Заменяют любой образец с видимыми дефектами.

А.1.3 Изготовление образцов для испытаний методом порошковой металлургии

Методом порошковой металлургии изготавливают образцы для испытаний толщиной менее 0,2 мм в соответствии с инструкциями изготовителя, указанными в 9.2. Используют формы, изготовленные из рекомендуемых материалов (например, огнеупорный формовочный материал). Удаляют штамповочный материал, шлифуют любые неровности на металлическом материале.

Заменяют любой образец с видимыми дефектами.

А.1.4 Изготовление образцов для испытаний методом CAD/CAM

Подготовку образцов для испытаний толщиной (0,3±0,1) мм осуществляют в соответствии с инструкциями изготовителя по применению, как указано в 9.2. Отделяют материал, используемый для фиксации, шлифуют любые неровности на металлическом материале.

Заменяют любой образец с видимыми дефектами.

А.2 Число образцов

В соответствии с методами, указанными в А.1, для получения достоверных измерений изготавливают шесть образцов для каждого способа применения металлического материала согласно рекомендации изготовителя.

Примечание - При необходимости изготавливают один или несколько дополнительных образцов, если результаты одного или более из набора шести образцов будут отклонены в ходе испытаний (см. А.3.3). Число дополнительных образцов должно соответствовать шести регламентированным значениям.

А.3 Испытание

А.3.1 Испытательное оборудование

А.3.1.1 Микрометр, с точностью более, чем 5 m.

А.3.1.2 Универсальная испытательная машина на растяжение, 1 класса в соответствии с ИСО 7500-1.

А.3.1.3 Экстензометр, 1 класса в соответствии с ИСО 9513 с точностью не менее 1 мкм. Рекомендуется использовать бесконтактный экстензометр для любого металлического материала с низким значением ![]() .

.

А.3.2 Условия испытания

Испытание следует проводить в соответствии с ИСО 6892, если не указано иное:

a) образцы для испытания закрепляют в соответствующих захватах, чтобы избежать изгиба рабочей части образца или повреждений его поверхности;

b) к испытуемым образцам следует обеспечить приложение нагрузки в осевом направлении.

А.3.3 Методика испытания

Для определения предела текучести ![]() и относительного удлинения после разрыва

и относительного удлинения после разрыва ![]() изготавливают образцы в соответствии с А.1. Испытание проводят в состоянии, соответствующем той термической обработке, которая рекомендована изготовителем для конкретного применения (согласно 9.2).

изготавливают образцы в соответствии с А.1. Испытание проводят в состоянии, соответствующем той термической обработке, которая рекомендована изготовителем для конкретного применения (согласно 9.2).

Начальную площадь поперечного сечения рассчитывают в пределах свободной длины образца между захватами с точностью до ±5%.

Испытание проводят при комнатной температуре.

Для измерения удлинения расчетной длины испытуемого образца используют экстензометр (см. А.3.1.3), обеспечивающий непрерывную запись.

Образцы в испытательной машине подвергают нагрузке растяжением (см. А.3.1.2) до их разрушения со скоростью движения головки ползунка (1,5±0,5) мм/мин.

Разрушенный образец осматривают визуально, не применяя увеличения для определения видимых дефектов как внешних, так и внутренних, способствующих разрушению, а также определяют, произошло ли разрушение в пределах расчетной длины образца. Допускается применять корректирующие (без увеличения) линзы.

Если обнаружен видимый дефект или если разрушение произошло за пределами расчетной длины образца, такой образец и его результат не учитывают. В этом случае образец заменяют и испытание повторяют.

А.3.4 Определения предела текучести ![]() и относительного удлинения после разрыва

и относительного удлинения после разрыва ![]()

Для каждого образца, исходя из его диаграммы растяжения, определяют нагрузку, соответствующую 0,2% непропорционального удлинения, и рассчитывают ![]() делением этого значения на начальную площадь поперечного сечения

делением этого значения на начальную площадь поперечного сечения испытуемого образца (см. А.3.3). Эту характеристику можно также получить, не используя диаграмму растяжения, а применяя автоматические устройства (например, микропроцессор).

Для каждого образца рассчитывают ![]() делением изменения удлинения расчетной длины образца на его начальную длину (

делением изменения удлинения расчетной длины образца на его начальную длину ( см. А.1.1). Эту характеристику можно получить, не используя непрерывную запись измерения, с помощью экстензометра, используя автоматические устройства (например, микропроцессора). Кроме того, если

определяется нанесением на поверхность тонких меток карандашом, для расчета

![]() можно использовать непосредственно измерение увеличения длины образца.

можно использовать непосредственно измерение увеличения длины образца.

А.3.5 Оценка результатов

Предел текучести ![]() и относительное удлинение после разрыва рассчитывают для каждого из шести испытанных образцов (см. А.2 и А.3) в каждом состоянии (см. 9.2). Вычисляют средние значения этих характеристик и округляют их с точностью до 5 МПа или 0,5% соответственно.

и относительное удлинение после разрыва рассчитывают для каждого из шести испытанных образцов (см. А.2 и А.3) в каждом состоянии (см. 9.2). Вычисляют средние значения этих характеристик и округляют их с точностью до 5 МПа или 0,5% соответственно.

А.4 Протокол испытания

Протокол испытания должен содержать по меньшей мере следующую информацию:

a) ссылку на настоящий стандарт;

b) обозначение испытанного образца материала;

c) описание подготовки образца;

d) описание условий испытания;

e) предел текучести ![]() и относительное удлинение после разрыва в процентах для каждого образца и их средние значения.

и относительное удлинение после разрыва в процентах для каждого образца и их средние значения.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации и действующим в этом качестве международным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 1942 | - | * |

ИСО 3696:1987 | ГОСТ 6709-72 "Вода дистиллированная. Технические условия" | |

ИСО 6892 | MOD | ГОСТ 1497-84 (ИСО 6892-84) "Металлы. Методы испытания на растяжение" |

ИСО 7500-1:2004 | ГОСТ 28840-90 "Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования" | |

ИСО 9513:1999 | - | * |

ИСО 9693 | MOD | ГОСТ Р 51736-2001 "Металлокерамика стоматологическая для зубного протезирования. Технические требования. Методы испытаний" |

ИСО 10271:2001 | - | * |

ИСО 15223:2002 | IDT | ГОСТ Р ИСО 15223-2002 "Медицинские изделия. Сплавы, применяемые при маркировании на медицинских изделиях, этикетках и в сопроводительной документации" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] | ИСО 24234 | Стоматология. Ртуть и сплавы для зубных амальгам |

[2] | ИСО 9333 | Стоматология. Материалы для пайки твердым припоем |

[3] | ИСО 15841 | Стоматология. Проволока, используемая в ортодонтии |

[4] | ИСО 10993-1 | Оценка биологического действия медицинских изделий. Часть 1. Оценка и исследования |

[5] | ИСО 7405:1997 | Стоматология. Доклиническая оценка биологической совместимости медицинских изделий, применяемых в стоматологии. Методы испытаний стоматологических материалов |

УДК 615:463:616.314:006.354 | ОКС 11.060.10 | ОКП 93 9100 |

Ключевые слова: стоматология, материалы, классификация, требования, методы испытаний, физические свойства, механические свойства, коррозионная стойкость, стойкость к потускнению, упаковка, маркировка, этикетка. | ||

Электронный текст документа

и сверен по:

, 2014