ГОСТ Р 52224-2004

(ИСО 1561:1995)

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОСК ЗУБОТЕХНИЧЕСКИЙ МОДЕЛИРОВОЧНЫЙ

Технические требования. Методы испытаний

Dental casting wax. Technical requirements. Test methods

ОКС 11.060.10

ОКП 93 9100

Дата введения 2005-01-01

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92* "Государственная система стандартизации Российской Федерации. Основные положения" и ГОСТ Р 1.2-92** "Государственная система стандартизации Российской Федерации". Порядок разработки государственных стандартов"

________________

* На территории Российской Федерации действует ГОСТ Р 1.0-2004;

** На территории Российской Федерации действует ГОСТ Р 1.2-2004. - .

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело" на основе собственного аутентичного перевода стандарта, указанного в пункте 3

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26 февраля 2004 г. N 61-ст

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1561:1995 "Стоматологический воск для литья вкладок". Дополнительные требования, значения показателей, ссылки на межгосударственные стандарты, включенные в текст стандарта для учета потребностей национальной экономики, выделены курсивом

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытания зуботехнического моделировочного воска. Настоящий стандарт распространяется на зуботехнический моделировочный воск (далее - моделировочный воск), состоящий из натуральных и синтетических восков, применяемый в основном для моделирования несъемных зубных протезов, коронок, промежуточной части мостовидных протезов, штифтовых зубов, фасеток, вкладок, получаемых методом литья по выплавляемым моделям.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

________________

* На территории Российской Федерации действует ГОСТ Р 53228-2008. Здесь и далее. - .

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация

3.1 Моделировочный воск классифицируют по характеристикам текучести, которые соответствуют степени его твердости:

тип 1 - мягкий;

тип 2 - твердый.

4 Технические требования

4.1 Внешний вид

Моделировочный воск должен быть однородным по цвету, должен иметь размеры и форму в соответствии с указанными изготовителем. Воск не должен иметь посторонних включений.

4.2 Цвет

Моделировочный воск должен иметь цвет, хорошо контрастирующий с гипсовой моделью и соответствующий указанному изготовителем.

4.3 Размягчение

Моделировочный воск при нагревании должен становиться мягким, не крошиться и не расслаиваться. При моделировании каждая новая порция воска должна легко соединяться с предыдущей.

4.4 Обрезка

Моделировочный воск при обрезании острым инструментом при температуре (23±2) °С должен не крошиться и не давать трещин и стружки.

4.5 Текучесть

Моделировочный воск должен иметь показатели текучести, соответствующие требованиям таблицы 1.

Таблица 1 - Текучесть при определенной температуре

Температура, °С | Текучесть для моделировочного воска, % | |||

типа 1 | типа 2 | |||

не менее | не более | не менее | не более | |

30±0,1 | - | 1 | - | - |

37±0,1 | - | - | - | 1 |

40±0,1 | 50 | - | - | 20 |

45±0,1 | 70 | 90 | 70 | 90 |

Примечание - Размер, заключенный в скобках, следует применять до 01.01.2006. | ||||

4.6 Зольность

Моделировочный воск должен иметь зольность не более 0,1%.

5 Образцы для испытаний

Образец должен состоять из розничной упаковки или упаковок, содержащих достаточное количество моделировочного воска для проведения установленных испытаний, а также дополнительное количество моделировочного воска для повторных испытаний, проводимых в случае необходимости.

Если требуется больше одной упаковки, то все образцы должны быть из одной партии.

6 Методы испытаний

6.1 Проверка внешнего вида

Определение соответствия моделировочного воска требованиям 4.1-4.4 проводят визуально при освещении 300 лк невооруженным глазом.

6.2 Испытание на текучесть

6.2.1 Аппаратура для испытаний

6.2.1.1 Микрометр с точностью измерения 0,01 мм.

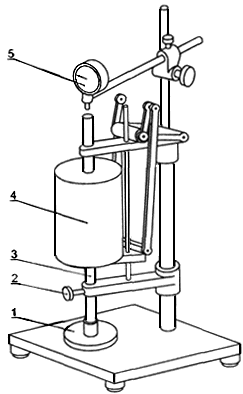

6.2.1.2 Прибор для измерения текучести (рисунок 1), состоящий из следующих частей: латунной пластины 1; стопорного винта 2; вала 3; металлического цилиндра 4; датчика 5 с точностью измерения 0,01 мм.

1 - латунная пластина; 2 - стопорный винт; 3 - вал; 4 - металлический цилиндр; 5 - датчик

Рисунок 1 - Прибор для испытаний на текучесть

Общая масса пластины, вала и цилиндра должна обеспечивать сжимающую силу по оси (19,6±0,1) Н (эквивалент массе (2000±10) г при стандартной гравитации).

Латунная пластина должна быть диаметром не менее 50 мм и толщиной не более 6,5 мм. Вал должен быть выполнен из эбонита или похожего материала с низкой термической проводимостью, что уменьшает потерю тепла образца. При помощи вала устанавливают минимальное расстояние 76 мм между цилиндром и латунной пластиной.

6.2.1.3 Форма (рисунок 2), состоящая из плоской пластины из нержавеющей стали толщиной 6 мм с параллельными верхней и нижней поверхностями. Пластина должна иметь четыре отверстия диаметром 10 мм. Ось отверстий должна быть перпендикулярна к поверхности пластины. Внутренняя поверхность отверстий должна быть гладкой.

Рисунок 2 - Форма для образцов при испытании на текучесть

6.2.1.4 Металлический или керамический ковш с ручкой для розлива воска (рисунок 3).

Рисунок 3 - Металлический или керамический ковш с ручкой для розлива воска

6.2.1.5 Термостат водяной для поддерживания температуры воды с погрешностью не более 0,1 °С. Термостат должен быть снабжен устройством для постоянного перемешивания воды.

6.2.1.6 Лампа инфракрасного излучения 250 Вт.

6.2.1.7 Стеклянный брусок длиной 125 мм, шириной 76 мм, высотой 19 мм.

6.2.1.8 Термометр ртутный стеклянный с интервалом измеряемых температур 0 °С - 100 °С.

6.2.2 Подготовка образцов для испытания

В ковш помещают 5-7 г моделировочного воска, устанавливают на расстоянии 130 мм от инфракрасной лампы и нагревают, помешивая, до полного расплавления, не допуская перегрева свыше 70 °С. Металлическую форму и стеклянный брусок нагревают до (55±5) °С, затем расплавленным моделировочным воском заливают с избытком отверстия металлической формы, помещенной на стеклянном бруске, добавляя расплавленный воск по мере его застывания и усадки. Когда поверхность воска потеряет блеск, на верхнюю сторону формы помещают гладкую плоскую стеклянную пластину, проложенную оловянной или алюминиевой фольгой. Стеклянную пластину и фольгу следует предварительно нагреть до температуры (55±5) °С. Устанавливают груз весом примерно 90 Н. Через 30 мин груз и стеклянную пластину снимают, удаляют излишки воска острым ножом заподлицо с формой. Помещают форму с образцами в холодную воду температурой 10 °С до полного охлаждения. Нижняя часть образцов должна быть гладкой и параллельной основанию, на котором стоят образцы. При необходимости нижнюю часть образцов допускается потереть о писчую бумагу или об очень мелкую наждачную бумагу, не вынимая образцы из формы. Удаляют образцы из формы и выдерживают их до испытания 24 ч при температуре (23±2) °С.

6.2.3 Проведение испытания

Помещают образец воска между двумя полиэтиленовыми пленками под латунную пластину прибора для измерения текучести. Прикладывают к образцу на 1 мин осевую сжимающую нагрузку (19,6±0,1) Н при температуре (23±2) °С. Вынимают образец и измеряют микрометром его первоначальную длину. Проводят пять измерений первоначальной длины в разных точках образца. Находят среднеарифметическое результатов измерений. Помещают образец между двумя полиэтиленовыми пленками под латунную пластину прибора. Прибор с образцом помещают в термостат с выбранной для испытания по таблице 1 температурой воды; образец должен быть погружен в воду на глубину не менее 50 мм. Термостатируют прибор с образцом в течение 20 мин. Не вынимая прибор из воды, прикладывают к образцу осевую нагрузку в течение 10 мин, снимают груз, извлекают образец и охлаждают на воздухе до температуры (23±2) °С в течение 30 мин. Отделяют полиэтиленовые пленки и измеряют микрометром конечную длину образца, проводят пять измерений в разных точках.

Для каждого значения температуры, указанного в таблице 1, проводят два испытания.

Для измерения текучести вместо прямого измерения образцов микрометром допускается использовать прибор с измерительным датчиком и стопорным винтом (рисунок 1). Под латунную пластину прибора помещают две полиэтиленовые пленки и устанавливают датчик на "0". Помещают образец между двумя полиэтиленовыми пленками в прибор для измерения текучести. Освобождают стопорный винт и прикладывают к образцу осевую нагрузку в течение 1 мин при температуре (23±2) °С. Закручивают стопорный винт и записывают показания датчика как первоначальную длину образца. Помещают прибор для измерения текучести с образцом и зажатым стопорным винтом в термостат с водой при испытательной температуре так, чтобы образец был погружен на глубину не менее 50 мм. Выдерживают систему в течение 20 мин. Прикладывают осевую нагрузку в течение 10 мин, освобождая стопорный винт. Затягивают стопорный винт и вынимают прибор для измерения текучести из термостата. Охлаждают всю систему с затянутым стопорным винтом на воздухе при температуре (23±2) °С в течение 30 мин. Освобождают стопорный винт на 30 с и записывают показания датчика как конечную длину образца.

Текучесть образца , %, рассчитывают по формуле

![]() , (1)

, (1)

где - длина образца до испытания, мм;

- длина образца после испытания, мм.

Если один из двух результатов не соответствует требованиям таблицы 1, то проводят испытания двух дополнительных образцов. Если один из результатов дополнительного испытания не соответствует требованиям таблицы 1, то моделировочный воск считают не выдержавшим испытание.

6.3 Испытание на зольность

6.3.1 Аппаратура для испытаний

6.3.1.1 Печь прокалочная с погрешностью поддержания температуры ±25 °С.

6.3.1.2 Весы лабораторные высокого класса точности с погрешностью 0,1 мг по ГОСТ 24104.

6.3.1.3 Тигель фарфоровый.

6.3.1.4 Эксикатор с хлористым кальцием.

6.3.1.5 Щипцы тигельные.

6.3.2 Проведение испытания

Около 1 г моделировочного воска, взвешенного с погрешностью 0,0002 г, помещают в тигель, доведенный до постоянной массы нагреванием до (700±25) °С и охлаждением до (23±2) °С. Тигель с воском помещают в прокалочную печь, нагревают до (700±25) °С и выдерживают при этой температуре в течение часа. Затем тигель переносят в эксикатор, охлаждают до температуры (23±2) °С и взвешивают с погрешностью 0,0002 г.

Зольность , %, рассчитывают по формуле

![]() , (2)

, (2)

где - масса тигля с золой, г;

- масса тигля, г;

- навеска испытуемого воска, г.

Испытание проводят два раза. Если оба результата отвечают требованиям 4.6, то воск соответствует настоящему стандарту. Если ни один результат не отвечает указанным требованиям, то воск не соответствует данному стандарту. Если только один результат отвечает требованиям, то проводят еще три дополнительных испытания. Если три дополнительных результата отвечают требованиям, то воск соответствует настоящему стандарту. Если хотя бы один результат не отвечает требованиям, то воск не соответствует настоящему стандарту.

За окончательный результат принимают среднеарифметическое двух определений.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2004