ГОСТ Р ИСО 15618-1-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АТТЕСТАЦИОННЫЕ ИСПЫТАНИЯ СВАРЩИКОВ ДЛЯ ПОДВОДНОЙ СВАРКИ

Часть 1

Гипербарическая мокрая сварка

Qualification testing of welders for underwater welding. Part 1. Hyperbaric wet welding

ОКС 25.160.10

Дата введения 2024-12-01

Предисловие

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2024 г. № 1643-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15618-1:2016* "Аттестационные испытания сварщиков для подводной сварки. Часть 1. Гипербарическая мокрая сварка" (ISO 15618-1:2016 "Qualification testing of welders for underwater welding - Part 1: Hyperbaric wet welding", IDT).

Международный стандарт разработан подкомитетом ПК 11 "Квалификационные требования к персоналу для сварки и родственных процессов" Технического комитета ИСО/ТК 44 "Сварка и родственные процессы".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Серия стандартов ИСО 15618 под общим наименованием "Аттестационные испытания сварщиков для подводной сварки" включает в себя следующие части:

- часть 1. Гипербарическая мокрая сварка;

- часть 2. Водолазы-сварщики и сварщики-операторы гипербарической сухой сварки.

1 Область применения

В настоящем стандарте приведены основные требования, условия испытаний, область аттестации, требования по приему и признанию результатов аттестационных испытаний для выдачи удостоверения сварщика-водолаза.

Настоящий стандарт применяется для мокрой гипербарической сварки сталей.

Рекомендуемое форма аттестационного удостоверения приведена в приложении A.

Во время аттестационного испытания сварщик-водолаз должен продемонстрировать достаточные профессиональные знания сварочных процессов, материалов и требований безопасности, в соответствии с которыми он должен быть аттестован. Информация о критериях оценки приведена в приложении B.

Сварочные процессы, рассматриваемые в настоящем стандарте, включают процессы сварки плавлением, такие как ручная или частично механизированная сварка. Стандарт не распространяется на полностью механизированные или автоматические процессы (см. 5.2).

Настоящий стандарт применим ко всем новым аттестациям.

Настоящий стандарт не аннулирует предыдущие аттестации сварщика-водолаза, полученные в соответствии с ранее действовавшими национальными стандартами или правилами, при условии соблюдения технических требований, предыдущие аттестации действуют и применяются в производственных работах.

Аттестационное удостоверение выдается исключительно под ответственность эксперта или экспертного органа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условные обозначения процессов)

ISO 5173, Destructive tests on welds in metallic materials - Bend tests (Испытания разрушающие сварных швов металлических материалов. Испытания на изгиб)

ISO 5817, Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections (Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества)

ISO 6947, Welding and allied processes - Welding positions (Сварка и родственные процессы. Положения при сварке)

ISO 9017, Destructive tests on welds in metallic materials - Fracture test (Испытания разрушающие сварных швов металлических материалов. Испытания на излом)

ISO 15609-1, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 1: Arc welding (Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка)

ISO 17636 (все части), Non-destructive testing of welds - Radiographic testing (Неразрушающий контроль сварных соединений. Радиографический контроль)

ISO 17637, Non-destructive testing of welds - Visual testing of fusion-welded joints (Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением)

ISO 17639, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds (Испытания разрушающие сварных швов металлических материалов. Макроскопический и микроскопический контроль сварных швов)

ISO 17640, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки)

ISO/TR 15608, Welding - Guidelines for a metallic materials grouping system (Сварка. Руководство по системе группирования металлических материалов)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 15609-1, а также следующие термины с соответствующими определениями.

3.1 сварщик-водолаз (welder-diver): Лицо, выполняющее подводную гипербарическую сварку.

3.2 мокрая гипербарическая сварка (hyperbaric wet welding): Процесс сварки в мокрой среде при давлении, превышающем поверхностное, без механического барьера между дугой и водой.

3.3 эксперт (examiner): Лицо, уполномоченное для проверки соответствия применяемому стандарту.

Примечание 1 - Сертификация экспертов или экспертных органов в соответствии с национальными или международными стандартами/правилами.

Примечание 2 - В некоторых случаях требуется независимый эксперт.

[ISO/TR 25901:2007, 2.119, изменено - добавлено примечание 1]

3.4 экспертный орган (examining body): Организация, назначенная для проверки соответствия применяемому стандарту.

Примечание 1 - В некоторых случаях требуется независимый экспертный орган.

[ISO/TR 25901:2007, 2.120]

4 Обозначения и сокращения

4.1 Общие сведения

При заполнении аттестационного удостоверения (см. приложение A), если не может быть применена полная формулировка, применяют следующие обозначения и сокращения.

4.2 Образец для испытаний

a - проектная толщина сварного шва;

BW - стыковой шов;

D - наружный диаметр трубы;

FW - угловой шов;

P - лист;

s - глубина проплавления;

t - толщина свариваемого изделия (листа или стенки трубы);

T - труба;

z - катет углового шва.

4.3 Присадочные материалы и флюсы

A - кислое покрытие;

B - основное покрытие или сердечник/наполнитель проволоки - основной;

R - рутиловое покрытие;

RA - рутил-кислое покрытие;

RB - рутил-основное покрытие;

RC - рутил-целлюлозное покрытие;

RR - толстое рутиловое покрытие;

Z - сердечник электрода;

Иные сварочные материалы и флюсы могут быть применены по согласованию.

4.4 Прочее

bs - двухсторонняя сварка;

gg - зачистка корня шва;

mb - сварка на металлической подкладке;

ml - многослойный;

sl - однослойный;

ss - односторонняя сварка;

wd - глубина воды;

sw - соленая вода;

fw - пресная вода;

as - водный раствор.

5 Основные параметры аттестационных испытаний

5.1 Общие сведения

Критерии, указанные в настоящем разделе, должны быть проверены для определения способностей сварщика-водолаза в этих областях. Каждый критерий служит важным показателем при аттестационных испытаниях. Аттестационные испытания сварщика-водолаза проводят на стандартных образцах для испытаний.

Сварщики-водолазы проходят аттестацию в соответствии с техническими требованиями к процедуре сварки (см. ИСО 15609-1).

5.2 Сварочные процессы

Определения сварочных процессов приведены в ISO/TR 25901-3, а перечень и условные обозначения сварочных процессов в ИСО 4063.

Настоящий стандарт охватывает следующие сварочные процессы, применяемые в гипербарических мокрых условиях:

111 - сварка ручная дуговая плавящимся электродом (сварка дуговая плавящимся покрытым электродом);

114 - сварка дуговая порошковой самозащитной проволокой.

Иные способы сварки плавлением - по согласованию.

5.3 Типы соединений (стыковые и угловые швы)

Образцы для испытаний изготавливают со стыковыми швами (BW) и угловыми швами (FW) листов (P) или труб (T) для аттестационных испытаний в соответствии с 7.3.

5.4 Группы материалов

Применяют обозначения групп материалов сталей, приведенные в ISO/TR 15608.

Настоящий стандарт применяют к группам материалов 1 и 8 в соответствии с ISO/TR 15608.

Другие группы сталей применяют по согласованию.

5.5 Присадочные материалы и флюсы

В большинстве аттестационных испытаний присадочный материал соответствует основному материалу. Если испытание сварщика-водолаза было проведено с использованием комбинации присадочных материалов/флюсов, подходящих для определенной группы основных материалов, то это испытание дает сварщику-водолазу область аттестации только на использованные сварочные материалы (комбинацию присадочных материалов/флюсов) и для других основных материалов из этой же группы.

Используют электроды, предназначенные только для гипербарической мокрой сварки.

Примечание - В соответствии с национальными/международными стандартами применяют сертифицированные присадочные материалы для мокрой сварки.

Если отсутствует национальный/международный стандарт на присадочный материал для мокрой сварки, то этот присадочный материал должен быть сертифицирован в соответствии с утвержденными заказчиком техническими требованиями к гипербарической мокрой сварки.

5.6 Размеры

Аттестационное испытание сварщика-водолаза проводят исходя из толщин материала (т.е. толщин листов или стенки трубы) и диаметров труб, которые сварщик-водолаз использует в производстве. Область аттестации указана для каждого из диапазонов толщин листов и стенки трубы или диаметра трубы, согласно таблицам 1 и 2.

Толщина и диаметр, указанные в таблицах 1 и 2, являются номинальными значениями и не предназначены для точного измерения.

Таблица 1 - Толщина образца для испытаний (лист или труба) и область аттестации

Толщина образца t, мм | Область аттестации для стыковых швов | Область аттестации для угловых швов |

t<6 | t , но не более 6 мм | t , но не более 6 мм |

6 t <12 | От 0,8t до 2t, но не менее 6 мм | 6 мм |

t 12 | От 0,5t до 1,5t |

Таблица 2 - Диаметр образца для испытаний и область аттестации

Диаметр образца D , мм | Область аттестации |

D 100 | От 0,7D до 2D |

100< D 300 | От 0,5D до 2D, но не менее 75 мм |

D>300 | >0,5D |

Для полых профилей D - размер наименьшей стороны. | |

5.7 Положения при сварке

Положения при сварке - в соответствии с ИСО 6947.

5.8 Гипербарическая среда

Аттестационные испытания сварщика-водолаза проводят в реальных или модельных гипербарических условиях в пресной (fw) или соленой воде (sw). Тип воды (fw или sw) не является существенным параметром.

Для других водных растворов аттестационные испытания сварщика-водолаза проводят согласно технологическим картам сварки (см. ИСО 15609-1).

5.9 Видимость

Видимость во время аттестационного испытания должна составлять 300 мм или более.

Если видимость под водой во время производства работ менее 300 мм, то выполняют дополнительный контрольный сварной шов. Контрольный сварной шов (угловой или стыковой шов) согласовывают между сторонами договора, он должен соответствовать нормам оценки качества по результатам визуального контроля, установленным в настоящем стандарте.

Если аттестационные испытания проводят при видимости менее 300 мм, сварщик-водолаз будет аттестован с областью от фактической видимости и выше.

6 Область аттестации

6.1 Общие сведения

Область аттестации для каждого вида испытаний приведена в соответствующих пунктах и таблицах. В таблицах область аттестации указана в одной строке.

6.2 Сварочные процессы

Каждое испытание соответствует одному сварочному процессу. Изменение процесса сварки требует нового аттестационного испытания.

6.3 Типы соединений

В зависимости от образца для испытаний диапазон сварных швов, на которые аттестуется сварщик-водолаз, приведен в таблице 3. Применяют следующие дополнительные критерии:

a) аттестация на стыковые сварные швы распространяется на угловые швы, но не наоборот;

b) аттестация на сварку труб распространяется на сварку листов;

c) аттестация на сварку листов распространяется на сварку труб с наружным диаметром >600 мм при одинаковом положении при сварке и типе шва;

d) аттестация на одностороннюю сварку стыковых швов с подкладкой распространяется на двухстороннюю сварку швов с зачисткой корня и наоборот;

e) аттестация на сварку угловых швов односторонней сваркой распространяется на угловые швы двусторонней сварки;

В тех случаях, когда тип шва не может быть расценен как стыковой или угловой, или шов секторных отводов с углом ответвлений менее 60°, для аттестации сварщика-водолаза следует использовать специальный образец для испытаний, если это оговорено (например, в стандарте на изделие).

Таблица 3 - Область аттестации в зависимости от испытаний (типа сварного шва)

Тип сварного шва | Область аттестации | ||||

Стыковые швы | Угловые швы | ||||

Односторонняя сварка (ss) с подкладкой (mb) | Двухсторонняя сварка (bs) с зачисткой корня шва (gg) | Лист | Труба | ||

Стыковые швы | Односторонняя сварка (ss) с подкладкой (mb) | x | x | x | x |

Двухсторонняя сварка (bs) с зачисткой корня шва (gg) | x | x | x | x | |

Угловые швы | Лист | - | - | x | x |

Труба | - | - | x | x | |

См. 6.3 c). | |||||

x - сварные швы, на выполнение которых допущен сварщик-водолаз. | |||||

- - сварные швы, на выполнение которых сварщик-водолаз не допущен. | |||||

6.4 Группы материалов

Сварщик-водолаз допускается на сварку только группы материалов образца для испытаний, указанной в 5.4.

Для другой группы стали сварщик-водолаз аттестуется в соответствии с техническими требованиями к процедуре сварки (см. ИСО 15609-1).

6.5 Присадочные материалы

Следует соблюдать рекомендации производителя.

Любое изменение в следующих существенных параметрах требует повторной аттестации:

a) производитель;

b) торговое наименование производителя;

c) диаметр;

d) методы транспортирования, хранения или время пребывания под водой;

e) добавление, удаление или изменение любых дополнительных покрытий или влагозащиты.

6.6 Размеры

Область аттестации в соответствии с толщиной листов или толщиной стенки трубы и/или диаметра трубы указана в таблицах 1 и 2.

6.7 Положения при сварке

Область аттестации для каждого положения при сварке приведена в таблице 4. Положения при сварке приведены в ИСО 6947.

Другие положения могут быть использованы в испытаниях по согласованию.

6.8 Гипербарическая среда

Аттестационные испытания сварщика-водолаза проводят в реальных или модельных гипербарических условиях на соответствующей глубине.

Область аттестации водной глубины определяется в соответствии с техническими требованиями к процедуре сварки.

Таблица 4 - Область аттестации в зависимости от положения при сварке

Положения при сварке | Область аттестации | ||||||||||||||||||||||||

Листы | Трубы | ||||||||||||||||||||||||

Стыковые швы | Угловые швы | Стыковые швы | Угловые швы | ||||||||||||||||||||||

PA (1G) | PC (2G) | PG (3G вниз) | PE (4G) | PF (3G вверх) | PA (1F) | PB (2F) | PG (3F вниз) | PC (-) | PD (4F) | PE (-) | PF (3F вверх) | PA (1G) | PC (2G) | PJ (5G вниз) | PE (4G) | PH (5G вверх) | PA (1F) | PB (2F) | PD (4F) | PJ (5F) | PH (5F вверх) | ||||

Листы | Стыко- вые | PA (1G) | x | x | x | x | x | x | |||||||||||||||||

швы | PC (2G) | x | x | x | x | x | x | x | x | ||||||||||||||||

PG (3G вниз) | x | x | x | x | x | x | x | x | x | ||||||||||||||||

PE (4G) | x | x | x | x | x | x | x | x | x | x | |||||||||||||||

PF (3G вверх) | x | x | x | x | |||||||||||||||||||||

Угло- вые | PA (1F) | x | x | ||||||||||||||||||||||

швы | PB (2F) | x | x | x | x | ||||||||||||||||||||

PC (-) | x | x | x | ||||||||||||||||||||||

PG (3F вниз) | x | x | x | x | |||||||||||||||||||||

PD (4F) | x | x | x | x | x | x | |||||||||||||||||||

PE (-) | x | x | x | x | |||||||||||||||||||||

PF (3F вверх) | x | x | |||||||||||||||||||||||

Трубы | Стыко- | PA (1G) | x | x | x | x | x | x | |||||||||||||||||

вые | PC (2G) | x | x | x | x | x | x | x | x | ||||||||||||||||

швы | PJ (5G вниз) | x | x | x | x | x | x | x | x | x | x | x | x | x | |||||||||||

PH (5G вверх) | x | x | x | x | |||||||||||||||||||||

J-L045 (6G) | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x | ||||||||||

Угло- | PB (2F) | x | x | x | x | ||||||||||||||||||||

вые | PD (4F) | x | x | x | x | x | x | ||||||||||||||||||

швы | PJ (5F) | x | x | x | x | x | x | x | |||||||||||||||||

PH (5F вверх) | x | x | |||||||||||||||||||||||

См. 6.3 c). | |||||||||||||||||||||||||

7 Контроль и испытания

7.1 Общие сведения

Аттестационные испытания в соответствии с настоящим стандартом могут проходить только квалифицированные промышленные водолазы или соответствующие лица, исходя из национальных или международных стандартов/правил.

7.2 Освидетельствование

Сварку образцов для испытаний проводят в присутствии эксперта или экспертного органа. Испытания также подтверждаются экспертом или экспертным органом.

Эксперт подтверждает соответствие основных параметров настоящему стандарту и техническим требованиям к процедуре сварки.

Образцы перед сваркой маркируют для идентификации данных эксперта и сварщика-водолаза. Обозначения положения при сварке наносят на все образцы для испытаний, а для сварных швов поворотных труб отмечают положение при сварке 12 часов.

Эксперт или экспертный орган останавливают аттестационные испытания в том случае, если условия сварки не соответствуют требованиям или сварщик-водолаз не обладает соответствующей квалификацией для выполнения необходимых требований, например, происходят избыточные и/или систематические исправления.

7.3 Формы и размеры образцов для испытаний

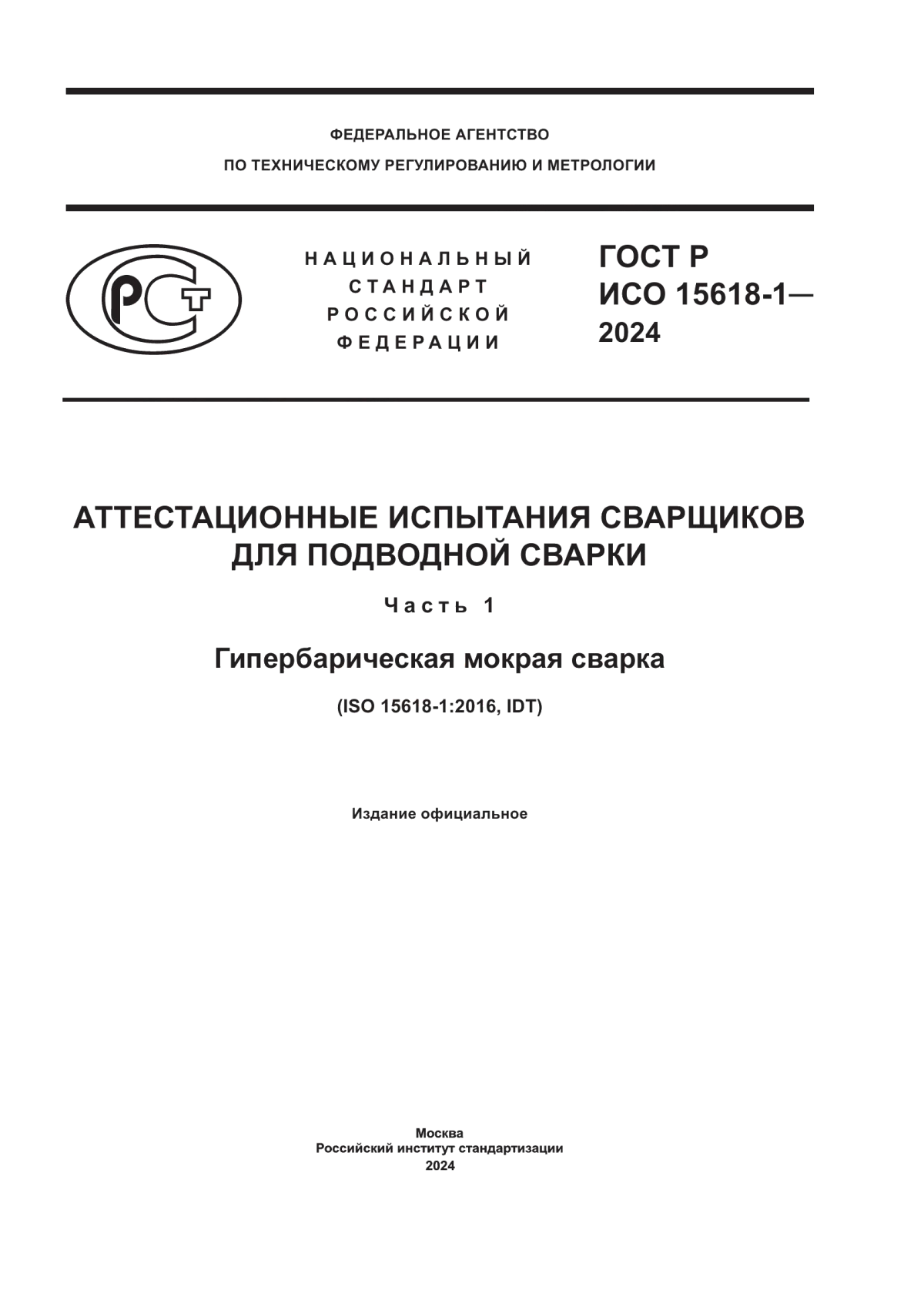

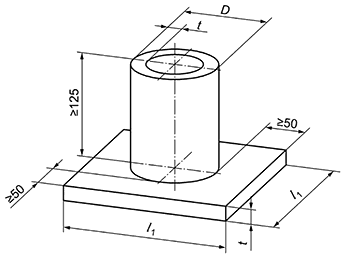

Форма и размеры образцов для испытаний (см. 5.6) приведены на рисунках 1-4. Стыковые сварные швы при односторонней сварке обычно выполняют на подкладке.

Размеры в миллиметрах |

|

Рисунок 1 - Размеры образца для испытаний стыкового шва листов

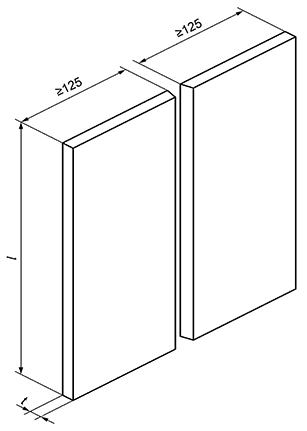

Размеры в миллиметрах |

|

1 - место прерывания и зажигания дуги; t - толщина основного материала образца

Рисунок 2 - Размеры образца для испытаний углового шва листов (тавровое соединение)

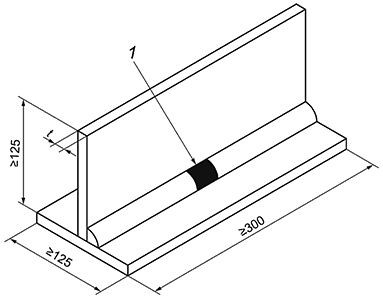

Размеры в миллиметрах |

|

D - наружный диаметр трубы; t - толщина основного материала образца (толщина стенки трубы)

Рисунок 3 - Размеры образца для испытаний стыкового шва труб

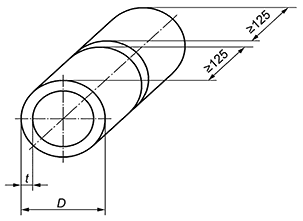

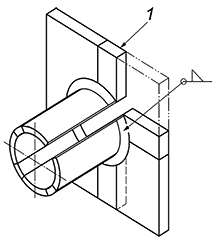

Размеры в миллиметрах |

|

Примечание 1 - Основной материал труб и листов может быть различной толщины.

Рисунок 4 - Размеры образца для испытаний углового шва трубы

7.4 Требования при аттестации сварщика-водолаза

Аттестационное испытание сварщика-водолаза проводят в соответствии с техническими требованиями к процедуре сварки (WPS), разработанными в соответствии с ИСО 15609-1. Требуемую толщину углового шва образца для испытаний определяют в соответствии с техническими требованиями к сварке, применяемыми при аттестации.

Соблюдают следующие условия:

a) каждый образец для испытаний должен быть четко идентифицирован и закреплен за конкретным сварщиком-водолазом (согласно 7.2);

b) на образце выполняют, по крайней мере, одно прерывание дуги и повторное ее зажигание в корневом и облицовочном слоях, места прерываний контролируют в ходе проверки;

c) сварщику-водолазу разрешается устранять дефекты образца для испытаний пока образец находится в зоне аттестационных испытаний. Как правило, устранять дефекты в облицовочном слое не допускается, за исключением одиночных дефектов;

d) испытание проводят в реальных или модельных гипербарических условиях.

7.5 Методы испытаний

После сварки образец подвергают испытаниям согласно таблице 5.

Если сварной шов не соответствует нормам оценки одного из методов испытаний, то дальнейшие испытания по таблице 5 не проводят.

Если при аттестационных испытаниях используют подкладку, то ее удаляют перед разрушающим контролем (за исключением исследования макроструктуры) и не удаляют перед неразрушающим контролем.

Образец для исследования макроструктуры подготавливают и протравливают с одной из сторон таким образом, чтобы четко просматривалось поперечное сечение сварного шва.

Таблица 5 - Методы испытаний

Методы испытаний | Стыковой шов (труб или листов) | Угловой шов |

Визуальный контроль по ИСО 17637 | Обязательно | Обязательно |

Радиографический контроль по ИСО 17636 | Обязательно | Не обязательно |

Испытание на изгиб по ИСО 5173 | Обязательно | Не применяется |

Испытание на излом по ИСО 9017 | Не применяется | Обязательно |

Исследование макроструктуры по ИСО 17639 | Не обязательно | Обязательно |

Для материалов первой группы радиографический контроль может быть заменен ультразвуковым по ИСО 17640 для толщин 8 мм. | ||

Испытания на излом для сварных соединений труб могут быть заменены радиографическим контролем. | ||

В угловых швах листов исследуют два сечения. | ||

В угловых швах труб исследуют четыре сечения. | ||

7.6 Образцы для испытаний и заготовки

7.6.1 Общие сведения

В 7.6.2 и 7.6.3 приведены сведения о типе, размерах и подготовке заготовок и образцов для испытаний. Указаны требования к механическим испытаниям.

Листы должны быть сварены по всей длине, но при контроле первые и последние 25 мм шва не учитывают.

7.6.2 Стыковые швы листов и труб

7.6.2.1 Общие сведения

При проведении радиографии в соответствии с ИСО 17636 просвечивают всю контролируемую длину сварного шва заготовки сразу после сварки.

7.6.2.2 Испытания на изгиб

Испытание на изгиб проводят в соответствии с ИСО 5173 при выполнении следующих условий.

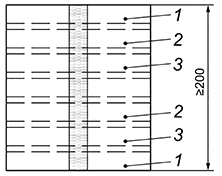

Для толщин t<12 мм из заготовки изготавливают по два образца для испытаний на корневой и лицевой изгиб в соответствии с рисунком 5.

Размеры в миллиметрах | |

|  |

a) Разметка для испытаний на корневой и лицевой изгиб | b) Разметка для испытаний на боковой изгиб |

1 - неиспользуемый участок 25 мм; 2 - корневой изгиб; 3 - лицевой изгиб; 4 - боковой изгиб

Рисунок 5 - Тип и место расположения заготовок для испытаний на изгиб листов

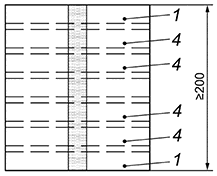

Для стыковых швов труб четыре заготовки располагают равноудаленно друг от друга в соответствии с рисунком 6.

1 - верхняя точка трубы при сварке в положениях PJ (5G сверху вниз), PH (5G снизу вверх) и J-L045 (6G); 2 - заготовки для испытания на изгиб

Рисунок 6 - Тип и место вырезки образцов для испытаний на изгиб труб

7.6.3 Угловые швы листов и труб

7.6.3.1 Общие сведения

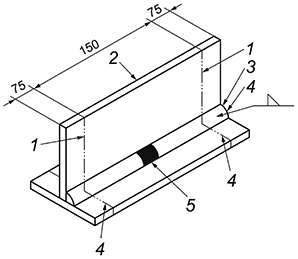

Заготовку под образец вырезают в соответствии с рисунком 7 для листов и рисунком 8 для труб при испытаниях на излом и исследовании макроструктуры.

Размеры в миллиметрах |

|

1 - линия реза; 2 - вырезаемый образец углового шва; 3 - угловой шов; 4 - макрошлиф для травления (внутренней поверхности); 5 - место прерывания и зажигания дуги около центра образца

Рисунок 7 - Тип и место расположения заготовок для испытаний на излом для листов

|

1 - вырезают четыре заготовки под углом 90° для контроля шва

Рисунок 8 - Тип и место вырезки заготовок для испытаний на излом для труб

Заготовки вырезают механическим способом (холодной резкой, например, резка, фрезерование, шлифование).

7.6.3.2 Испытание на излом

Корень шва образцов для испытания на излом нагружают до тех пор, пока образец не разрушится.

Для угловых швов листов заготовку для испытания на излом разрушают как цельный образец, но при необходимости заготовка может быть разделена на несколько заготовок одинаковой ширины, которые испытывают на излом.

При испытании на излом на заготовках может быть сделан продольный надрез по центру шва для осуществления излома. Все работы по подготовке надреза в соответствии с ИСО 9017.

Из трубной заготовки с угловым швом вырезают четыре образца шириной 35 мм каждый. Образцы вырезают из положений "12 часов", "3 часа", "6 часов" и "9 часов".

7.6.3.3 Исследование макроструктуры

Исследование макроструктуры проводят в соответствии с ИСО 17639.

Исследование макроструктуры угловых швов листов выполняют на внутренних поверхностях двух вырезанных образцов.

Макрошлиф для травления угловых швов труб берут от образца для испытания на излом перед его разрушением или с одной из смежных сторон после вырезки образца для испытания на излом. Контролируют четыре сечения шва.

7.7 Отчет об испытаниях

Результаты всех испытаний оформляют в соответствии со стандартом на испытания.

8 Требования к оценке образцов для испытаний

Образцы для испытаний оценивают в соответствии с нормами качества, установленными для соответствующих видов дефектов.

Нормы оценки качества дефектов, выявленных методами контроля в соответствии с настоящим стандартом, если не указано иное, устанавливают в соответствии с ИСО 5817. Сварщик-водолаз проходит аттестацию, если дефекты находятся в допустимых пределах уровня B по ИСО 5817, за исключением следующих видов дефектов: превышение выпуклости (стыковой шов) (502), превышение выпуклости (угловой шов) (503), превышение толщины углового шва (5214), превышение проплава (504) и подрез (501), для которых установлен уровень C.

Примечание - По соглашению сторон договора может применяться иной уровень качества в соответствии с ИСО 5817 или иными стандартами.

Если дефекты в образце для испытаний сварщика-водолаза превышают указанный допустимый максимум, то сварщик-водолаз не может быть аттестован.

Следует также указать соответствующий уровень качества для неразрушающего контроля. Указанные процедуры используют для всех разрушающих и неразрушающих испытаний.

9 Повторные испытания

Если по какому-либо испытанию не выполнены требования настоящего стандарта, сварщику-водолазу предоставляют возможность один раз повторить аттестационные испытания без дополнительной подготовки.

Если установлено, что несоответствие не связано напрямую с недостаточной квалификацией сварщика-водолаза, допускаются повторные испытания, а первый образец для испытаний не учитывают.

10 Срок действия аттестации

Срок действия аттестации сварщика-водолаза начинается с момента удовлетворительного завершения всех необходимых испытаний.

Аттестация сварщика-водолаза действует в течение двух лет при соблюдении следующих условий:

a) каждые шесть месяцев есть подтверждение от работодателя, руководителя сварочных работ или ответственного специалиста по сварке о том, что сварщик-водолаз выполнял сварочные работы в пределах области аттестации в течение предыдущих шести месяцев. Подтверждение фиксируют в аттестационном удостоверении, что продлевает срок его действия еще на шесть месяцев, но не более двух лет.

b) если аттестованный сварщик-водолаз не выполнял сварочные работы в пределах области аттестации в течение предыдущих шести месяцев или более (в течение двухлетнего срока действия аттестации), подтверждением выполнения сварочных работ будет служить выполнение сварки в соответствии с первоначальной аттестацией. При этом сварной шов должен, как минимум, соответствовать нормам оценки качества визуального контроля настоящего стандарта (в соответствии с ИСО 17637, см. также таблицу 5) и должен фиксироваться в аттестационном удостоверении.

11 Периодическая аттестация сварщика-водолаза

Сварщик-водолаз должен проходить периодическую аттестацию каждые два года.

12 Аттестационное удостоверение сварщика-водолаза

Успешное прохождение сварщиком-водолазом аттестационных испытаний подтверждают достоверно. Все основные параметры заносят в удостоверение. Удостоверение не выдают, если образец(цы) для испытаний не проходит(ят) какое-либо из требуемых испытаний.

Удостоверение выдают под исключительную ответственность эксперта или экспертного органа. Рекомендуемая форма удостоверения приведена в приложении А. Если используется какая-либо другая форма удостоверения о прохождении сварщиком-водолазом аттестационных испытаний, то она должна содержать информацию, приведенную в приложении A. Эксперт или экспертный орган несут ответственность за наличие всех основных параметров указанных в этом удостоверении.

На каждый образец выдается отдельное удостоверение сварщика-водолаза о прохождении аттестационных испытаний.

Практическое испытание и проверку профессиональных знаний (см. приложение B) отмечают как "Пройдено" или "Не проводилось".

Каждое изменение основных параметров аттестационных испытаний, выходящее за пределы области распространения аттестации, требует новых аттестационных испытаний и нового аттестационного удостоверения.

13 Обозначение

Обозначение области аттестации сварщика-водолаза включает следующие пункты в указанном порядке:

a) ссылку на ИСО 15618-1;

b) основные параметры;

1) сварочные процессы, см. 5.2 и ИСО 4063;

2) вид свариваемых деталей: лист (P), труба (T), см. 5.3;

3) тип шва: стыковой шов (BW), угловой шов (FW), см. 5.3;

4) группу основных материалов, см. 5.4;

5) присадочные материалы, см. 5.5;

6) размеры образца для испытаний: толщина t и диаметр трубы D, см. 5.6;

7) положения при сварке, см. 5.7 и ИСО 6947;

8) вид соединения: см. 6.3 и таблицу 3, расшифровку обозначений в 4.4;

9) глубину воды и тип воды, см. 5.8, расшифровку обозначений в 4.4.

Пример - Аттестацию сварщика-водолаза обозначают:

ИСО 15618-1 111P BW 1 RR t09 PG ss mb wd6 sw, где 111 - сварочный процесс - сварка ручная дуговая плавящимся электродом (сварка дуговая плавящимся покрытым электродом); P - лист; BW - стыковой шов; 1 - группа основных материалов - низкоуглеродистые нелегированные стали; RR - сварочные материалы - электроды с рутиловым покрытием; t09 - толщина образца для испытаний - 9 мм; PG - положение при сварке стыкового шва листов - вертикальное сверху вниз; ss - вид соединения - одностороннее, mb - с подкладкой; 6 - глубина воды - 6 м; sw - тип воды - соленая.

Примечание - Для расшифровки обозначений, используемых в примерах, см. раздел 4.

Приложение А

(справочное)

Аттестационное удостоверение сварщика-водолаза гипербарической мокрой сварки | |||||||||||||||

Обозначение: | Эксперт/экспертный орган: | ||||||||||||||

Технические требования к процедуре сварки производителя | № | ||||||||||||||

№ (при наличии): | |||||||||||||||

ФИО сварщика-водолаза: | |||||||||||||||

Клеймо: | |||||||||||||||

Способ клеймения: | [Фотография] | ||||||||||||||

Дата и место рождения: | |||||||||||||||

Организация: | |||||||||||||||

Шифр/Стандарт на испытания: | |||||||||||||||

Проверка профессиональных знаний: | Пройдено | Не проводилось | |||||||||||||

Информация об испытаниях шва | Область аттестации | |

Сварочные процессы | ||

Тип шва | ||

Группа(ы) материалов | ||

Производитель электродов/торговая марка | ||

Диаметр электрода | ||

Толщина образца для испытаний (мм) | ||

Наружный диаметр трубы, мм | ||

Положение при сварке | ||

Вид соединения | ||

С зачисткой/на подкладке | ||

Глубина воды | ||

Тип воды | ||

Видимость |

Дополнительная информация доступна на прилагаемых листах и/или в технических требованиях к процедуре сварки: |

Вид контроля | Проведен | Не требуется |

Визуальный | ||

Радиографический | ||

Магнитопорошковый | ||

Капиллярный | ||

Макроскопический | ||

Испытание на излом | ||

Испытание на изгиб | ||

Ультразвуковой | ||

Дополнительные испытания | ||

При необходимости прикладывают отдельный лист. | ||

ФИО, дата и подпись: | |||||

Эксперт или экспертный орган: | |||||

Дата проведения: | |||||

Место проведения: | |||||

Аттестация действительна до: | |||||

Продление аттестации работодателем/координатором сварки на следующие шесть месяцев | |||||

Дата | Подпись | Должность или звание |

Приложение В

(справочное)

Профессиональные знания

В.1 Общие сведения

Проверка профессиональных знаний рекомендуется, но не является обязательной.

В некоторых странах может потребоваться, чтобы сварщик-водолаз прошел проверку профессиональных знаний. Если проверка профессиональных знаний проводилась, это заносят в удостоверение сварщика-водолаза.

В настоящем приложении изложены профессиональные знания, которыми должен обладать сварщик-водолаз для соблюдения правильности выполняемых процедур. Профессиональные знания, указанные в настоящем приложении, соответствуют минимальному необходимому уровню знаний.

Благодаря различным программам обучения в разных странах предлагается стандартизировать общие цели или категории профессиональных знаний. Актуальные вопросы должны быть составлены конкретной страной, но должны включать вопросы по областям, указанным в В.2, относящимся к аттестационным испытаниям сварщика-водолаза.

Проверку профессиональных знаний сварщика-водолаза проводят любым из следующих способов или комбинаций этих способов:

a) письменные тесты с выбором ответа (нескольких ответов);

b) устный опрос после письменных вопросов;

c) тестирование на компьютере;

d) тестирование с демонстрацией/наблюдением в соответствии с установленными критериями.

Проверка профессиональных знаний ограничивается вопросами, связанными с процессом сварки, применяемым при аттестации.

В.2 Требования

В.2.1 Оборудование для дуговой сварки

a) Идентификация и сборка основных компонентов и оборудования.

b) Род сварочного тока.

c) Подсоединение обратного сварочного кабеля.

В.2.2 Сварочный процесс

В.2.2.1 Ручная дуговая сварка покрытым электродом (111)

a) Умение обращаться с электродами.

b) Различные электроды.

В.2.2.2 Дуговая сварка самозащитной порошковой проволокой (114)

a) Типы и размер проволок.

b) Типы, размеры сопел/наконечников, их обслуживание.

В.2.3 Основной металл

а) Идентификация материала.

В.2.4 Присадочные/расходные материалы

a) Идентификация сварочных материалов.

b) Хранение, обращение и условия применения сварочных материалов.

c) Выбор правильного размера.

d) Требования к чистоте поверхности электродов и порошковой проволоки.

e) Контроль расхода проволоки.

В.2.5 Безопасность и предотвращение несчастных случаев

В.2.5.1 Общие сведения

a) Безопасная сборка, настройка и завершение процедур.

b) Индивидуальная защита.

c) Опасные условия.

d) Сварка в замкнутых пространствах.

e) Информированность об условиях выполнения сварки.

В.2.5.2 Все дуговые процессы

a) Среда с повышенной опасностью поражения электрическим током.

В.2.6 Последовательность/процедуры сварки

a) Знание требований технологического процесса сварки и влияния параметров сварки.

В.2.7 Подготовка соединений и вид сварного шва

a) Соответствие подготовки соединения под сварку техническим требованиям к процедуре сварки.

b) Чистота подготовки кромок.

В.2.8 Дефекты сварного шва

a) Идентификация дефектов.

b) Причины возникновения.

c) Влияние зажигания дуги.

d) Предупреждение и методы исправления.

В.2.9 Аттестация сварщика-водолаза

Сварщик-водолаз должен быть ознакомлен с областью распространения аттестации.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 4063 | IDT | ГОСТ Р ИСО 4063-2010 "Сварка и родственные процессы. Перечень и условные обозначения процессов" |

ISO 5173 | IDT | ГОСТ Р ИСО 5173-2024 "Испытания разрушающие сварных швов металлических материалов. Испытание на изгиб" |

ISO 5817 | IDT | ГОСТ Р ИСО 5817-2021 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества" |

ISO 6947 | IDT | ГОСТ Р ИСО 6947-2022 "Сварка и родственные процессы. Положения при сварке" |

ISO 9017 | - | * |

ISO 15609-1 | IDT | ГОСТ Р ИСО 15609-1-2009 "Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка" |

ISO 17636 (все части) | IDT | ГОСТ ISO 17636-1-2017 "Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки"; |

ГОСТ ISO 17636-2-2017 "Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов" | ||

ISO 17637 | IDT | ГОСТ Р ИСО 17637-2024 "Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением" |

ISO 17639 | - | * |

ISO 17640 | IDT | ГОСТ Р ИСО 17640-2016 "Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки" |

ISO/TR 15608 | IDT | ГОСТ ISO/TR 15608-2020 "Сварка. Руководство по системе группирования металлических материалов" |

* Соответствующий национальный, межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 15607 | Specification and qualification of welding procedures for metallic materials - General rules (Технические требования и аттестация процедур сварки металлических материалов. Общие правила) |

[2] | ISO/TR 25901:2007 | Welding and related processes - Vocabulary (Сварка и родственные процессы. Словарь) |

________________ Заменен на ISO/TR 25901 (все части). | ||

[3] | ISO/TR 25901-3:2016 | Welding and allied processes - Vocabulary Part 3: Welding processes (Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы) |

[4] | ISO 857-1 | Welding and allied processes - Vocabulary - Part 1: Metal welding processes (Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов) |

________________ Заменен на ISO/TR 25901-3:2016. | ||

УДК 621.791:006.354 | ОКС 25.160.10 |

Ключевые слова: квалификационные испытания сварщиков, подводная сварка, гипербарическая мокрая сварка | |