ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71408—

2024

Сварка термопластов

ПРОЦЕДУРЫ СВАРКИ ЗАКЛАДНЫМИ НАГРЕВАТЕЛЯМИ ПОЛИЭТИЛЕНОВЫХ ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71408—2024

Предисловие

1 РАЗРАБОТАН Ассоциацией сварщиков полимерных материалов (Ассоциация СПМ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 285 «Соединение полимерных труб, листов и конструкций»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 мая 2024 г. № 673-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71408—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и сокращения....................................................2

4 Общие положения....................................................................3

5 Процедуры сварки закладными нагревателями.............................................5

5.1 Общие этапы сварочного процесса................................................5

5.2 Процедура сварки закладными нагревателями труб и соединительной детали с раструбными концами.........................................................7

5.3 Процедура сварки закладными нагревателями трубы и седлового отвода с закладным нагревателем.................................................................10

5.4 Процедура сварки ЗН труб со структурированной стенкой............................11

6 Оборудование и приспособления для сварки.............................................12

6.1 Сварочное оборудование.......................................................12

6.2 Устройства для механической зачистки...........................................12

6.3 Скругляющие накладки.........................................................14

6.4 Позиционеры.................................................................14

6.5 Стяжные ремни для соединительных деталей......................................16

6.6 Защитные укрытия............................................................16

6.7 Маркеры.....................................................................16

7 Контроль качества...................................................................17

7.1 Входной контроль.............................................................17

7.2 Контроль качества строительно-монтажных работ..................................17

7.3 Испытания сварных соединений.................................................17

8 Требования безопасности и охраны окружающей среды....................................18

Приложение А (справочное) Пример бланка журнала сварочных работ.........................19

III

ГОСТ Р 71408—2024

Введение

Надежность соединения полиэтиленовых труб и соединительных деталей (фитингов или фасонных частей) с помощью сварки закладными нагревателями зависит не только от качества свариваемых изделий и сварочного оборудования, но и от правильной последовательности действий, необходимых к выполнению оператором.

В стандарте учтены рекомендации ведущих производителей соединительных деталей (фитингов) с закладными нагревателями и сварочного оборудования для их сварки, наиболее полно представленные в инструкциях их производителей.

Целью настоящего стандарта является стимулирование применения к однотипным изделиям одинаковых и исчерпывающих процедур сварки закладными нагревателями, обеспечивающих высокое качество сварных соединений на трубопроводах и их безопасность.

IV

ГОСТ Р 71408—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка термопластов

ПРОЦЕДУРЫ СВАРКИ ЗАКЛАДНЫМИ НАГРЕВАТЕЛЯМИ ПОЛИЭТИЛЕНОВЫХ ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ

Welding of thermoplastics.

Electrofusion jointing procedures for polyethylene pipes and fittings

Дата введения — 2024—06—01

1 Область применения

1.1 Настоящий стандарт устанавливает порядок выполнения процедур сварки закладными нагревателями полиэтиленовых труб и соединительных деталей, используемых при строительстве, реконструкции, а также при ремонте полиэтиленовых трубопроводов разного назначения.

1.2 Настоящий стандарт распространяется на сварные соединения полиэтиленовых трубопроводов, предназначенных для транспортирования газов и жидкостей, не агрессивных по отношению к материалам, из которых изготовлены трубы и соединительные детали.

1.3 Настоящий стандарт допускается применять при выполнении процедур сварки закладными нагревателями труб и соединительных деталей, изготовленных из других термопластичных материалов, при условии согласования данных процедур с производителями этих труб и соединительных деталей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.121 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Противогазы фильтрующие. Общие технические условия

ГОСТ 18599 Трубы напорные из полиэтилена. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32415 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ ISO 13954 Трубы и фитинги из пластмасс. Испытание на отслаивание при отрыве полиэтиленовых (ПЭ) узлов сварных соединений с закладными нагревателями номинального наружного диаметра 90 мм и более

ГОСТ ISO 13956 Трубы и фитинги из пластмасс. Испытание на отслаивание полиэтиленовых (ПЭ) седловых сварных соединений. Оценка пластичности поверхности сплавления узла сварного соединения при раздире

ГОСТ Р 54475 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

Издание официальное

1

ГОСТ Р 71408—2024

ГОСТ Р 54792—2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55142 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

ГОСТ Р 58121.1 (ИСО 4437-1:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения

ГОСТ Р 58121.2 (ИСО 4437-2:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 2. Трубы

ГОСТ Р 58121.3 (ИСО 4437-3:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 3. Фитинги

ГОСТ Р 59398—2021 Дефекты сварных соединений термопластов. Классификация

ГОСТ Р 59427 (ИСО 4437-5:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 5. Соответствие назначению системы

ГОСТ Р 70628.2 Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 2. Трубы

ГОСТ Р 70628.3 Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 3. Фитинги

ГОСТ ISO 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р ИСО 11413 Трубы и фитинги пластмассовые. Подготовка контрольного образца сварного соединения полиэтиленовой трубы и фитинга с закладными нагревателями

ГОСТ Р ИСО 12176-2 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка закладными нагревателями

ГОСТ Р ИСО 12176-3 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 3. Идентификация оператора

ГОСТ Р ИСО 12176-4 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 4. Кодирование трассируемости

ГОСТ Р ИСО 13950 Трубы и фитинги пластмассовые. Системы автоматического распознавания для выполнения соединений сваркой с закладными нагревателями

СП 48.13330.2019 Организация строительства

СП 246.1325800.2016 Положение об авторском надзоре за строительством зданий и сооружений

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 закладной нагреватель: Токопроводящий элемент, предназначенный для получения сварного соединения, размещаемый и остающийся между соединяемыми поверхностями до и после сварки.

3.1.2 зачистка: Механическое удаление наружного слоя материала в зоне сварки соединяемых поверхностей с помощью специального устройства.

3.1.3 позиционер: Приспособление, предназначенное для обеспечения соосности и фиксации взаимного положения свариваемых труб и/или деталей в процессе сварки.

3.1.4 протокол сварки: Совокупность информации о сварочном оборудовании, сварщике-операторе, соединяемых изделиях, а также о требуемых и фактических характеристиках процедуры сварки и наличии/отсутствии ошибок или нарушений процедуры сварки.

2

ГОСТ Р 71408—2024

3.1.5 сварка закладными нагревателями; сварка ЗН: Вид сварки, объединяющий процедуры, при которых для нагрева соединяемых поверхностей изделий используют закладные нагреватели, остающиеся после завершения процедуры в сварном соединении.

3.1.6 сварочный аппарат: Аппарат, выдающий выходные параметры сварки по напряжению или току и времени или энергии, необходимые для выполнения сварки закладными нагревателями в режимах, установленных производителем закладного нагревателя или соединительной детали с закладным нагревателем.

3.1.7 седловой отвод с закладным нагревателем: Отвод, содержащий один или более закладных нагревателей (с прижимом сверху или охватывающий трубу по окружности), требующий использование вспомогательного режущего инструмента для прорезания отверстия в стенке присоединяемой полиэтиленовой трубы.

3.1.8 соединительная деталь (фитинг) с закладными нагревателями: Деталь, содержащая один или более закладных нагревателя для создания сварного соединения с трубой или с трубным концом другой детали.

3.1.9 соединительная деталь (фитинг) с раструбными концами и закладными нагревателями: Деталь, в раструбные концы которой встроены закладные нагреватели.

3.1.10 соединительная деталь (фитинг) с трубным концом: Деталь, у которой наружный диаметр трубного конца равен наружному диаметру присоединяемой трубы или трубного конца другой детали.

3.1.11 стандартное размерное отношение; SDR: Отношение номинального наружного диаметра полиэтиленовой трубы к ее номинальной толщине стенки.

3.1.12 Т-образный седловой отвод с закладным нагревателем: Отвод, содержащий один или более закладных нагревателей (с прижимом сверху или охватывающий трубу по окружности), со встроенным режущим инструментом для прорезания стенки полиэтиленовой трубы, остающимся в корпусе отвода после монтажа.

3.1.13 идентификационная карта сварщика-оператора: Карта, содержащая закодированную информацию о сварщике-операторе и позволяющая разблокировать и блокировать доступ к работе в меню сварочного оборудования для исключения возможности его использования посторонними лицами.

3.2 В настоящем стандарте использованы следующие сокращения:

ЗН —закладной(ые) нагреватель(и);

ПЭ —полиэтилен;

dn —номинальный диаметр;

SDR —стандартное размерное отношение (Standart Dimension Ratio);

MRS — минимальная длительная прочность.

4 Общие положения

4.1 Сварку ЗН следует применять при строительстве, реконструкции или ремонте полиэтиленовых трубопроводов в следующих случаях:

- для соединения мерных и длинномерных труб или трубных плетей;

- для соединения участков трубопроводов в стесненных условиях;

- для соединения наклонных или вертикальных участков трубопроводов;

- при реконструкции трубопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных) для соединения протянутых участков (трубных плетей);

- для соединения труб и соединительных деталей с разной толщиной стенки или при толщине стенки менее 5 мм;

-для соединения труб и соединительных деталей, изготовленных из разных композиций ПЭ (ПЭ 63, ПЭ 80, ПЭ 100 и т. п.) с разным значением MRS;

-для врезки ответвлений в ранее построенные трубопроводы;

-для усиления стыка при комбинированном стыковом соединении с применением соединительной детали с ЗН.

-для вварки трубной вставки в полиэтиленовые трубопроводы при проведении ремонтных работ;

- для ремонтных работ, с целью устранения дефектов на поверхности трубы.

3

ГОСТ Р 71408—2024

4.2 Сварка ЗН предназначена для соединения полиэтиленовых труб, изготовленных по ГОСТ Р 58121.2, ГОСТ Р 70628.2, ГОСТ 18599, ГОСТ 32415 и фитингов, изготовленных по ГОСТ Р 58121.3, ГОСТ Р 70628.3. Допускается применение труб и соединительных деталей, изготовленных по техническим условиям, если это регламентировано нормативными документами на трубопровод соответствующего назначения.

4.3 Сварку ЗН разрешается применять для соединения полиэтиленовых труб со структурированной стенкой типа В, изготовленных по ГОСТ Р 54475.

4.4 Сварку ЗН можно применять для соединения труб и трубных концов разных соединительных деталей, при условии соблюдения процедур, установленных для соединения труб между собой.

4.5 Сварка ЗН должна осуществляться с использованием сварочных аппаратов, соответствующих ГОСТ Р ИСО 12176-2. Преимущественно следует использовать аппараты с системой декодирования и распознавания сварочных параметров по ГОСТ Р ИСО 13950.

Допускается ручной ввод параметров напряжения или тока, или мощности и времени, или энергии, если рекомендации производителей соединительной детали содержат прямое указание на значения сварочных параметров, а конструкция сварочного аппарата позволяет ручной ввод.

4.6 Сварка ЗН должна выполняться при температуре воздуха в диапазоне от минус 10 °C до 40 °C, если иные требования не предусмотрены производителями труб, соединительных деталей и сварочного аппарата. Разница температур между местом проведения сварочных работ и расположением сварочного аппарата должна быть минимальной (отклонение — не более 2 °C). При отличии температуры воздуха, измеренной датчиком температуры сварочного аппарата, от 23 °C., время автоматически корректируется встроенным в аппарат программным обеспечением в соответствии с условиями, указанными в штрих-коде.

4.7 Параметры сварочного процесса, а также метод их ввода зависят от вида и сортамента используемых соединительных деталей с ЗН и/или сварочных аппаратов и должны соответствовать указаниям производителей.

4.8 При применении сварочного аппарата, оснащенного блоком протоколирования, идентификацию трубы (труб) и фитинга с ЗН рекомендуется производить считыванием кода трассируемости по ГОСТ Р ИСО 12176-4, который позволяет автоматически проводить идентификацию и декодирование.

4.9 Допускается идентификация фитинга посредством декодирования его информационного носителя с цифровым кодом параметров сварки и ручной ввод параметров трубы (труб).

4.10 Сварку ЗН должен осуществлять обученный сварщик-оператор, прошедший повышение квалификации по сварке полимерных трубопроводов с последующим получением идентификационной карты оператора по ГОСТ Р ИСО 12176-3.

4.11 Монтажной организации следует оформить технологию сварки ЗН в виде технологической карты (технологических карт), которая должна включать: технические требования к процедуре сварки ЗН; методам подготовки к сварке труб и соединительных деталей; параметрам сварки (включая контроль наружного диаметра труб в предполагаемой зоне сварки); сварочному аппарату и вспомогательному оборудованию; условиям сварки; маркировке, созданию протокола сварки; квалификации оператора; методам и средствам контроля качества сварных соединений. В технологической карте должны быть учтены рекомендации производителя труб, соединительных деталей, сварочного оборудования.

4.12 Контроль качества сварного соединения следует осуществлять в соответствии с ГОСТ Р 55142, ГОСТ Р 54792—2011 (таблица 3, за исключением строки 2.2), ГОСТ Р 59398—2021 (таблица 3) с учетом рекомендаций, изложенных в технологической карте. Овальность проходного сечения соединяемых концов трубы и соединительной детали в любой точке не должна превышать 0,015 dn.

По требованию заказчика для сравнения может быть изготовлен контрольный образец соединения по ГОСТ Р ИСО 11413.

4.13 Допускается выполнять сварку соединительными деталями с ЗН, имеющими значение MRS и/или SDR, отличное от MRS и/или SDR свариваемых труб, если это предусмотрено изготовителями фитингов с ЗН, а также ГОСТ Р 58121.3, ГОСТ Р 59427 и ГОСТ 70628.3.

4.14 Место для проведения сварки ЗН должно быть защищено от атмосферных осадков, ветра, пыли и песка, а также от воздействия солнечного излучения (см. 6.6). При сварке свободные концы труб или плетей закрывают для защиты от возникновения внутренней тяги воздуха пленкой, закрепленной на трубе стропами, скотчем или стрейч-пленкой, допускается применение иных подручных средств, не приводящих к повреждению трубы.

4.15 При ремонте с применением сварки ЗН существующего трубопровода необходимо убедиться в отсутствии внутри него (или в зоне сварки) транспортируемой жидкости или газа. Попадание транспор-4

ГОСТ Р 71408—2024

тируемой среды в зону сварки недопустимо. Допускается несквозные повреждения поверхности трубопровода ремонтировать под давлением (максимально допустимым при эксплуатации) без отключения, с соблюдением рекомендаций производителя соединительной детали и правил техники безопасности.

4.16 Сварочный аппарат следует устанавливать на устойчивое основание независимо от места работы, в траншее или вне ее.

4.17 При работе в траншее и наличии грунтовых вод в месте проведения сварки ЗН необходимо провести водопонижение или сделать приямки для стока воды.

4.18 Не допускается проводить сварку ЗН при наличии влаги или загрязнений на свариваемых поверхностях, а также внутри соединяемых труб и фитингов в зоне сварки.

5 Процедуры сварки закладными нагревателями

Сварка ЗН подразделяется на следующие процедуры:

- сварка ЗН труб и фитинга с раструбными концами;

- сварка ЗН трубы и седлового отвода;

- сварка ЗН труб со структурированной стенкой.

5.1 Общие этапы сварочного процесса

5.1.1 Сварку ЗН проводят в следующем порядке:

- подготовка труб — проверка соответствия маркировки и внешнего вида, резка (при необходимости), очистка от загрязнений, нанесение маркировочных и контрольных меток, зачистка (кроме труб со структурированной стенкой) и обезжиривание свариваемых поверхностей;

- подготовка соединительной детали — проверка соответствия маркировки, распаковка, проверка внешнего вида, обезжиривание свариваемых поверхностей;

- сборка соединения — взаимная фиксация соединительной детали и трубы (труб) в позиционере, устранение овальности (при необходимости). Сборку следует проводить максимально быстро после зачистки для минимизации повторного образования поверхностного слоя, препятствующего свариваемости, либо предусмотреть средства по избеганию его образования;

- подготовка сварочного аппарата — подключение разъемов сварочных кабелей к клеммам соединительной детали, подключение аппарата к сети питания, задание параметров сварочного процесса;

- сварка — запуск сварочного процесса, нагрев ЗН, охлаждение сварного соединения и отключение сварочного аппарата;

- визуальный контроль качества сварного соединения и промежуточное испытание давлением при наличии опции, предусмотренной производителем в конструкции соединительной детали (седлового отвода).

5.1.2 Очистку свариваемых поверхностей труб от загрязнений производят сухими или увлажненными кусками мягкой ткани с дальнейшей просушкой. В случае маслянистых загрязнений свариваемых поверхностей их первичная очистка производится с обезжириванием аналогично 5.1.9.

5.1.3 Удаляемый слой с поверхности трубы следует снимать непосредственно перед сваркой с помощью режущего инструмента, не повреждая поверхность самой трубы.

5.1.4 После очистки от загрязнений и/или снятия удаляемого слоя со свариваемых поверхностей труб их механически зачищают. Зачистку свариваемых поверхностей следует проводить специализированным механическим инструментом для зачистки до контрольных меток. Минимальная толщина слоя зачистки должна быть не менее 0,2 мм и равномерной по всей поверхности трубы, не уменьшая ее номинальный диаметр.

5.1.5 Для обозначения границы зачистки на трубу наносят несмываемым маркером контрольные линии, на расстоянии равном половине длины соединительной детали плюс 20 мм.

5.1.6 Поверхность соединительных деталей с ЗН механически не зачищают, за исключением их трубных концов (тройники, седловые отводы).

5.1.7 Упаковку соединительной детали с ЗН вскрывают непосредственно перед сваркой, после проверки соответствия ее маркировки. Использование соединительных деталей с ЗН, которые хранились с нарушением условий хранения, допускается только после повторного получения ярлыка соответствия по ГОСТ 24297.

5.1.8 Овальность трубы в зоне сварки не должна превышать овальность раструбного конца соединительной детали с ЗН или основания седлового отвода (кроме конструкций с гибким основанием).

5

ГОСТ Р 71408—2024

При большей овальности необходимо придать трубе круглую форму. Для этого следует применять позиционеры со скругляющими хомутами или скругляющие накладки, которые необходимо монтировать на минимальном расстоянии от зоны сварки.

5.1.9 Зачищенные поверхности труб и свариваемые поверхности соединительной детали обезжиривают путем протирки специальными одноразовыми салфетками с обезжиривающим составом или неокрашенной безворсовой впитывающей тканью, пропитанной спиртом. Содержание изопропилового или этилового спирта в салфетках или ткани должно быть не менее 95 %.

5.1.10 При пропитке неспециальных салфеток из синтетических тканей необходимо убедиться в инертности обезжиривающей жидкости по отношению к материалу ткани. Салфетки не должны оставлять свои следы (частицы) на поверхности свариваемых деталей и не разрушаться на отдельные волокна. Загрязненную салфетку использовать повторно не допускается.

5.1.11 Механическую зачистку, обезжиривание труб и соединительных деталей производят непосредственно перед сборкой соединения и сваркой ЗН. Не допускается касаться руками обезжиренных поверхностей.

5.1.12 Сборку соединения выполняют только после полного испарения обезжиривающей жидкости.

5.1.13 Сборка соединения заключается в совмещении свариваемых поверхностей трубы (труб) и соединительной детали по посадочным меткам, отмеченным по посадочному размеру детали, с обеспечением удобного доступа к клеммам детали с ЗН для подключения кабельных разъемов сварочного аппарата и обеспечения взаимной неподвижности свариваемых изделий на время нагрева и последующего охлаждения. Для обеспечения неподвижности рекомендуется использовать позиционер.

5.1.14 Перемещение крупногабаритных изделий при сборке соединения необходимо осуществлять механизированным способом, исключающим возможность их повреждения. Например, используя такелажные приспособления или текстильные стропы.

5.1.15 Кабельные разъемы сварочного аппарата подсоединяют к клеммам соединительной детали или открытого ЗН, обеспечивая надежность подключения, а сам аппарат — к источнику электроснабжения.

При несовпадении типов клемм и кабельных разъемов следует использовать специальные сварочные адаптеры для обеспечения надлежащего электрического контакта.

Если сварочный аппарат оборудован универсальными кабельными разъемами, то следует удостовериться в том, что разъемы надвинуты на клеммы на необходимую глубину.

5.1.16 После введения параметров сварки или считывания штрих-кода процесс сварки ЗН обеспечивается автоматически, с поддержанием требуемой мощности и продолжительностью нагрева. Во избежание выхода расплава полиэтилена из зоны сварки не допускается прикладывать механическую нагрузку на свариваемые изделия в процессе сварки и до момента остывания сварного соединения, регламентированного производителем соединительной детали с ЗН.

5.1.17 После завершения процесса нагрева сварочным аппаратом автоматически отключается подача электроэнергии на клеммы и начинается фаза охлаждения соединения. Запрещается перемещение и любое воздействие на сварное соединение до истечения времени остывания, установленного производителем соединительной детали с ЗН.

Не допускается ускорять процесс охлаждения, например, путем воздействия на сварное соединение водой или иными способами.

5.1.18 Если процесс сварки был прерван, то в соответствии с рекомендациями производителя соединительной детали с ЗН, сварочный процесс может быть повторен в автоматическом режиме после естественного охлаждения соединения, но не более двух раз в целом, с соответствующей отметкой в журнале сварочных работ.

5.1.19 При наличии у соединительной детали с ЗН индикаторов нагрева рекомендуется убедиться в изменении их состояния, свидетельствующем об оптимальном значении индицируемого параметра (температуры, давления расплава или другого). Изменение состояния индикаторов не следует считать достаточным подтверждением качества сварного соединения.

5.1.20 По окончании сварочного процесса следует произвести визуальный и измерительный контроль качества сварного соединения по ГОСТ Р 54792—2011 (таблица 3, кроме строки 2.2), ГОСТ Р 59398—2021 (таблица 3). Внешний вид соединения (за исключением соединения труб со структурированной стенкой) в общем случае должен отвечать следующим требованиям:

- труба (трубы) за пределами соединительной детали с ЗН должны иметь следы механической зачистки до контрольной линии и видимые следы посадочной метки;

6

ГОСТ Р 71408—2024

- поверхности соединительной детали с ЗН и трубы (труб) не должны иметь следов температурной деформации или деградации полиэтилена;

- по периметру соединительной детали с ЗН не должно быть следов расплава полиэтилена, вышедшего за пределы соединительной детали в процессе нагрева.

5.1.21 После проведения визуального контроля качества сварного соединения необходимо несмываемым маркером нанести маркировку с указанием: даты, времени сварки, шифра клейма сварщика, номера соединения на поверхности трубы в непосредственной близости от него. Маркеры следует применять в соответствии с 6.7.

5.2 Процедура сварки закладными нагревателями труб и соединительной детали

с раструбными концами

5.2.1 Процедура сварки ЗН труб и соединительной детали с раструбными концами должна учитывать конструктивные особенности деталей и расположение ЗН в их концах. По своим конструктивным особенностям соединительные детали с раструбными концами могут быть в виде: муфт с ЗН, переходов с ЗН, отводов с ЗН, тройников с ЗН, заглушек с ЗН и т. п.

5.2.2 При формировании соединения следует обеспечить глубину сопряжения трубы в раструбном конце соединительной детали с ЗН, установленную производителем этой детали.

5.2.3 Концы труб с механическими повреждениями, имеющие забоины или коническую форму, должны быть обрезаны.

Для резки труб в размер или обрезки поврежденных концов применяют труборезы различных типов или пилы, предназначенные для резки полимерного материала, не требующие смазки режущих элементов.

Обрезку следует проводить перпендикулярно оси трубы.

5.2.4 Длина очищаемых от загрязнений или освобождаемых от удаляемого слоя поверхностей концов труб рекомендуется не менее 1,5 длины раструбной части детали с ЗН.

5.2.5 Механическую зачистку концов свариваемых труб проводят на длину, превышающую глубину посадки соединительной детали с ЗН не менее чем на 20 мм, предварительно обозначив контрастным несмываемым маркером границу зачистки в виде контрольных меток.

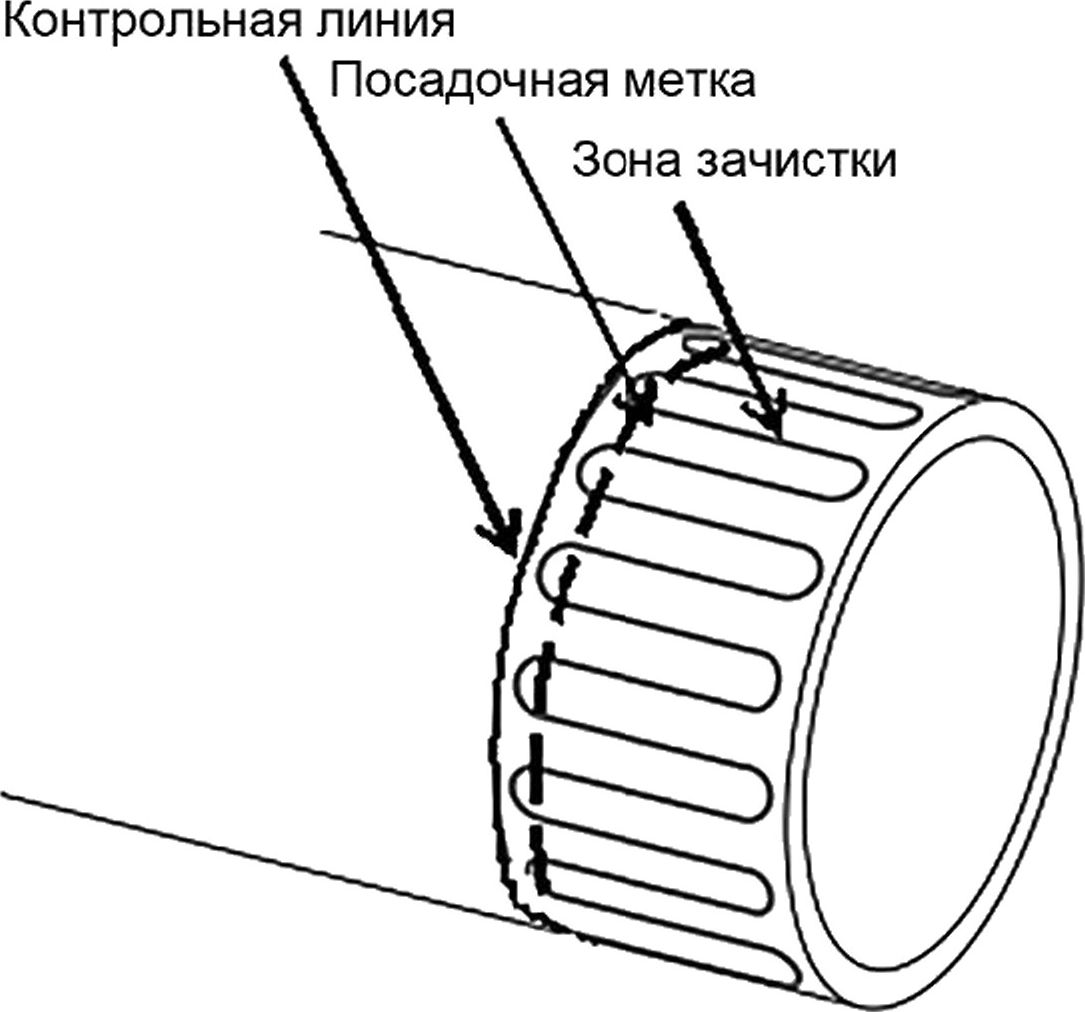

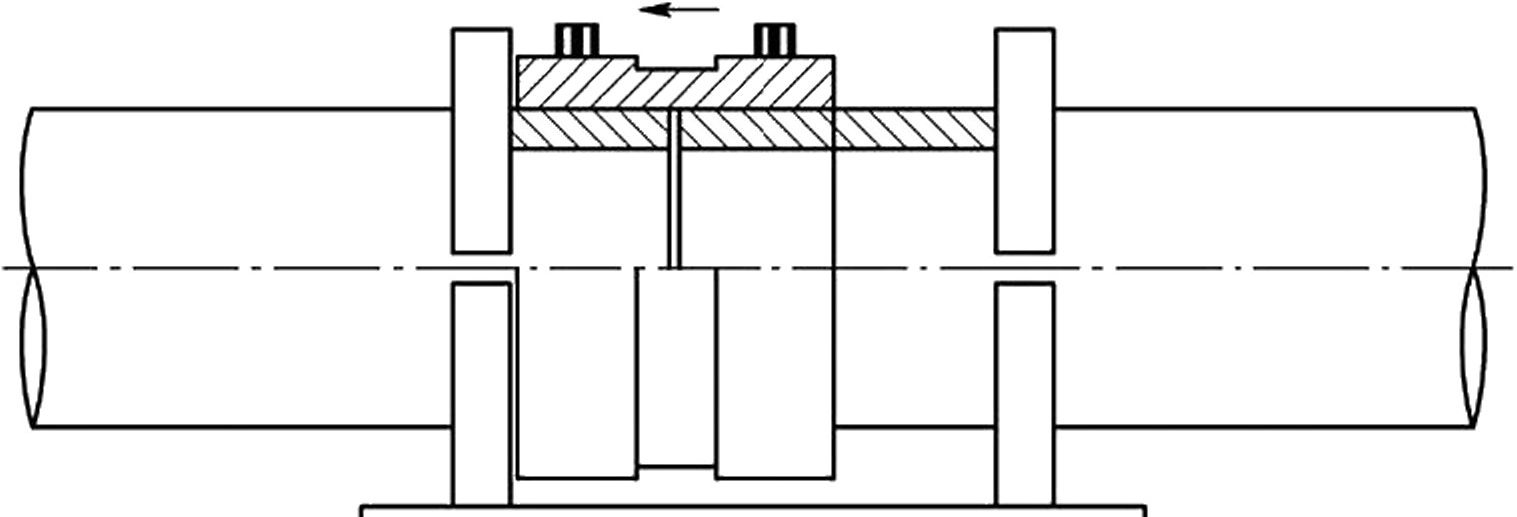

5.2.6 Если после зачистки на поверхности трубы остались необработанные участки (например, вследствие овальности трубы), то зачистку проводят повторно. Для облегчения визуального обнаружения таких необработанных участков допускается перед зачисткой обозначить контрастным несмываемым маркером зону зачистки (см. рисунок 1), по окончании зачистки следует очистить зачистное устройство от возможных частиц краски маркера.

Рисунок 1 — Зона зачистки, контрольная линия и посадочная метка

7

ГОСТ Р 71408—2024

5.2.7 Во избежание повреждения ЗН посадка соединительных деталей с ЗН на конец трубы производится без перекосов. Концы труб, входящие в соединительные детали, не должны находиться под действием изгибающих напряжений и под действием усилий от собственного веса.

Для облегчения посадки соединительной детали с ЗН на трубу и во избежание повреждения спирали ЗН рекомендуется снять фаску под углом не менее 15° на внешнем крае торца трубы с помощью режущего инструмента.

5.2.8 Рекомендуемый кольцевой зазор между трубой и раструбным концом соединительной детали с ЗН устанавливается производителем соединительной детали.

Если зазор недостаточный и не позволяет без чрезмерных усилий посадить соединительную деталь на трубу, то допускается повторная зачистка. При этом минимальная толщина стенки трубы после зачистки не должна быть ниже минимального значения, установленного нормативным документом на изготовление этой трубы.

5.2.9 Допускается уменьшать зазор между трубой и соединительной деталью с ЗН путем проведения предварительного прогрева или иным способом, рекомендованным производителем этой детали.

5.2.10 Зазор между свариваемыми поверхностями должен быть визуально равномерным по всей окружности трубы и раструбного конца соединительной детали с ЗН. При необходимости следует применять подставку под соединительную деталь или трубу.

После фиксации соединения увеличенный кольцевой зазор допускается закрывать стрейч-пленкой, малярным скотчем или подобными средствами в соответствии с рекомендациями производителя для уменьшения теплопотерь во время прогрева.

5.2.11 Не допускается многократная (более двух раз) механическая зачистка труб для устранения проблем монтажа, вызванных овальностью концов труб.

5.2.12 Зачищенные концы труб и свариваемые поверхности соединительной детали с ЗН обезжиривают в соответствии с 5.1.9.

5.2.13 Для правильной центровки сборки и контроля глубины посадки соединительной детали с ЗН на наружной поверхности трубы контрастным несмываемым маркером наносят поперечные линии— посадочные метки, отмечающие глубину сопряжения трубы с соединительной деталью с ЗН. Конец трубы должен войти в раструб соединительной детали с ЗН до посадочных меток (см. рисунок 1).

5.2.14 Сборку соединения рекомендуется производить в позиционере для обеспечения соосности, при этом свободные концы труб должны опираться на регулируемые опоры. Зажимы позиционера крепятся, по возможности, максимально близко к соединительной детали с ЗН.

5.2.15 При сборке соединения труб и тройника с ЗН во всех трех раструбах вначале монтируют трубы в противоположные раструбные концы тройника, а затем в раструб бокового ответвления тройника.

5.2.16 Если соединительная деталь с ЗН имеет внутренний ограничитель (кольцевой упор), то сборка соединения производится до касания торца трубы с внутренним ограничителем соединительной детали.

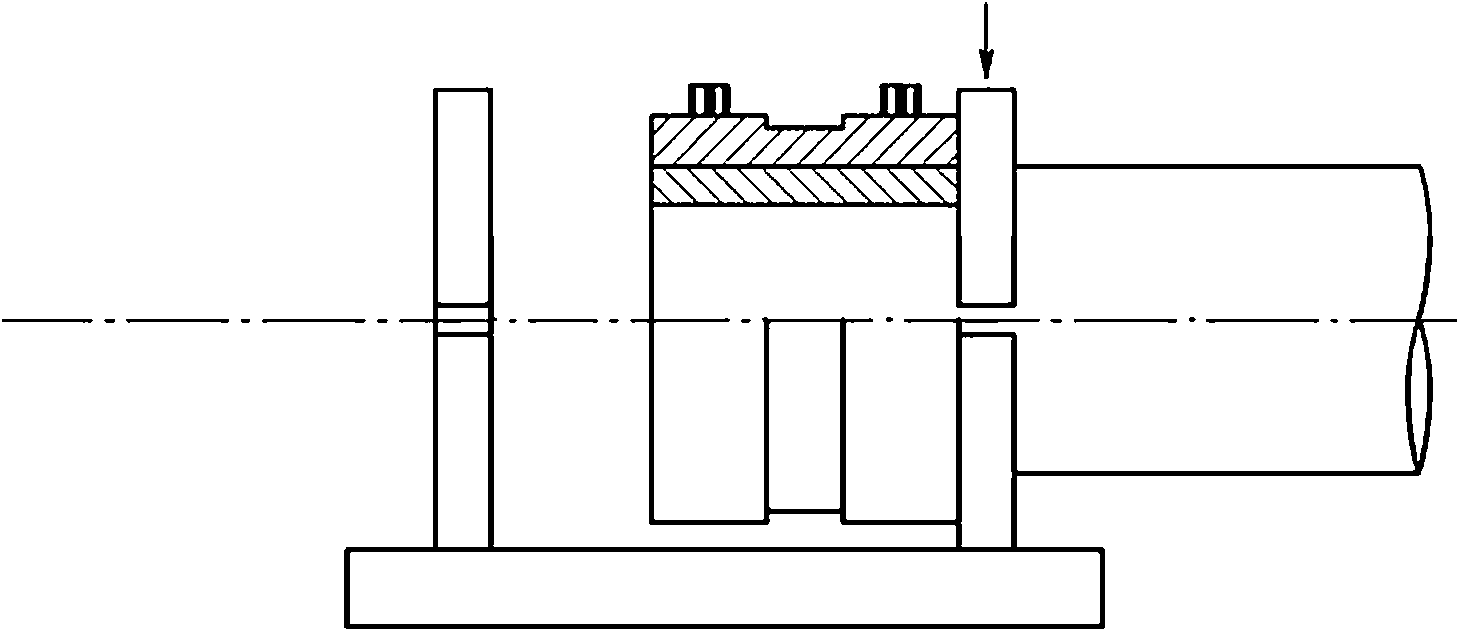

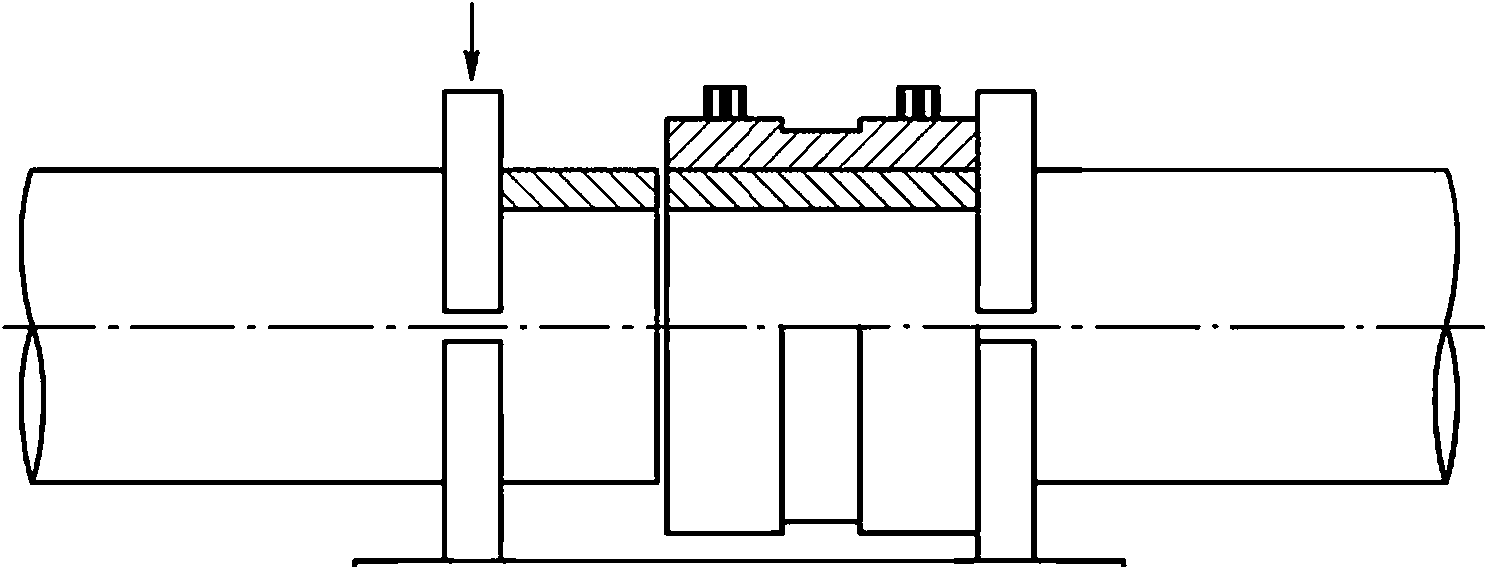

5.2.17 Для вварки трубной вставки в трубопровод применяют муфты с ЗН без внутреннего ограничителя. Процесс сборки соединения труб и муфты с ЗН включает:

- посадку муфты с ЗН на конец первой трубы до совмещения торцов муфты и трубы; фиксацию конца трубы в зажиме позиционера (см. рисунок 2, а);

- установку конца второй трубы с упором в торец первой трубы, фиксацию конца второй трубы в зажиме позиционера максимально близко к метке глубины сопряжения (см. рисунок 2, б);

- надвижение муфты на конец второй трубы на 0,5 длины муфты до метки глубины сопряжения (см. рисунок 2, в).

а

8

ГОСТ Р 71408—2024

в

Рисунок 2 — Соединение труб муфтой с ЗН при вварке трубной вставки

5.2.18 Открытые концы труб рекомендуется закрывать заглушками или подручными средствами для предотвращения теплопотерь от тяги внутри трубы и попадания пыли и грязи.

5.2.19 После подключения кабельных разъемов сварочного аппарата к клеммам соединительной детали с ЗН в сварочный аппарат вводят параметры сварочного процесса, далее запускают сварочный процесс, который проходит в автоматическом режиме.

5.2.20 Если конструкция соединительных деталей предусматривает устройство в каждом раструбном конце отдельного ЗН, то их соединение с трубами можно вести одновременно с помощью отдельных сварочных аппаратов, каждый из которых присоединен к одному ЗН.

5.2.21 Время охлаждения сварного соединения следует контролировать. Не допускается перемещение сварного соединения, крепление резьбовых деталей к комбинированным соединительным деталям, а также воздействие прочих нагрузок на сварное соединение до его полного охлаждения (не выше 23 °C).

5.2.22 Если производитель соединительной детали предусмотрел предварительный прогрев для компенсации зазора между трубой и соединительной деталью, то следует руководствоваться инструкцией производителя соединительной детали относительно последовательности действий, соблюдая рекомендованные паузы между предварительным прогревом и сваркой для перераспределения тепла от детали к трубе, расширения трубы и уменьшения зазора.

Для настройки сварочного аппарата на параметры предварительного прогрева на соединительной детали, как правило, предусмотрен отдельный штриховой код, визуально отличающийся от штрихового кода с параметрами сварки.

5.2.23 Внешний вид сварного соединения трубы и соединительной детали с раструбным концом, имеющим ЗН при проведении визуального и измерительного контроля, в дополнение к требованиям 5.1.20, должен удовлетворять условию:

- угловое смещение трубы и раструбного конца соединительной детали должно быть в пределах требований ГОСТ Р 54792—2011 (таблица 3). ГОСТ Р 59398—2021 (таблица 3), в зависимости от назначения трубопровода.

9

ГОСТ Р 71408—2024

5.3 Процедура сварки закладными нагревателями трубы и седлового отвода с закладным нагревателем

5.3.1 Процедура сварки ЗН трубы и седлового отвода с ЗН должна учитывать его конструктивные особенности и расположение ЗН. По своим конструктивным особенностям седловые отводы с ЗН могут быть без фрезы и со встроенной фрезой (Т-образный седловой отвод). Кроме того, существуют детали с ЗН, используемые в качестве накладок и имеющие основание седлового типа с ЗН.

5.3.2 Посадка седлового отвода с ЗН на трубу должна производится без зазора между свариваемыми поверхностями.

Диапазон посадочных размеров седловых отводов с ЗН и размера (диаметра) трубы устанавливается производителем седлового отвода с ЗН.

5.3.3 Граница зачистки поверхности должна превышать посадочные размеры седлового отвода с ЗН на 20—40 мм и быть отмечена контрольной линией. Зону зачистки рекомендуется отметить маркером для облегчения визуального обнаружения необработанных участков после зачистки (см. рисунок 3).

Рисунок 3 — Зона зачистки

5.3.4 Неподвижность седлового отвода с ЗН относительно трубы следует обеспечить во все время сварки и охлаждения сварного соединения.

5.3.5 Для фиксации соединения используют конструктивные элементы седлового отвода (полухомут, ремни, вакуумную систему или пр.) или позиционеры для седловых отводов. После фиксации между свариваемыми поверхностями трубы и седлового отвода не должно быть зазора.

5.3.6 Кабельные разъемы сварочного аппарата подключают к клеммам седлового отвода с ЗН, с учетом требований 5.1.15, и проводят сварку.

Если конструкция седлового отвода с ЗН предусматривает присоединение дополнительных конструктивных частей, то их приварка производится после положительного заключения по результатам внешнего осмотра качества присоединения к трубе основания седлового отвода.

5.3.7 Снятие фиксирующих приспособлений с седлового отвода с ЗН, сверление стенки трубы и/или приложение нагрузок к сварному соединению не допускается до окончания полного охлаждения (не выше 23 °C или не выше температуры окружающего воздуха, если она больше 23 °C).

5.3.8 Перед сверлением стенки трубы производят визуальный контроль качества сварного соединения. В дополнение к требованиям 5.1.20, седловой отвод с ЗН должен плотно прилегать к трубе без видимых зазоров.

5.3.9 Предварительный контроль герметичности сварного соединения седлового отвода с ЗН с поверхностью трубопровода допускается проводить кратковременной опрессовкой избыточным давлением воздуха (0,02 МПа) в течение 10 мин с одновременным обмыливанием места примыкания основания седлового отвода к трубопроводу мыльной эмульсией, если иное не предусмотрено нормативными документами или инструкцией производителя седлового отвода. После проверки мыльная эмульсия должна быть тщательно смыта водой.

5.3.10 Если седловой отвод с ЗН не предназначен для прорезания стенки трубы под давлением, то перед сверлением необходимо убедиться в надежном перекрытии и сбросе транспортируемой жидкости или газа.

10

ГОСТ Р 71408—2024

5.3.11 Сверление стенки трубы через патрубок седлового отвода с ЗН выполняют сверлом-коронкой с помощью ключа-воротка или специальных инструментов, рекомендованных производителем этого отвода. Диаметр сверла подбирают в соответствии с инструкцией производителя седлового отвода.

В Т-образном седловом отводе с ЗН сверление стенки трубы выполняется с помощью встроенного в него режущего инструмента, в соответствии с инструкцией производителя данного отвода.

5.4 Процедура сварки ЗН труб со структурированной стенкой

5.4.1 Сварку ЗН труб со структурированной стенкой, имеющих в раструбном конце (раструбе) встроенные ЗН, рекомендуется выполнять при положительной температуре окружающего воздуха в диапазоне от 0 °C до 40 °C. Для проведения работ в ином диапазоне температур следует обратиться к производителю для получения особых инструкций.

Перед сборкой соединения трубы и/или соединительной детали должны иметь одинаковую температуру.

5.4.2 Для придания жесткости трубному концу в процессе нагрева должно быть установлено внутреннее распорное кольцо или иные распорные приспособления, рекомендованные производителем труб.

5.4.3 Механическая зачистка трубного конца трубы со структурированной стенкой не производится.

5.4.4 Обезжиривание раструба с ЗН и наружной поверхности трубного конца от масла, жира и других возможных загрязнений следует проводить непосредственно перед сборкой соединения.

5.4.5 Клеммы ЗН не должны иметь изломов или других повреждений, уменьшающих допустимое сечение проводника.

Во избежание повреждения клемм следует внимательно следить за их расположением при подготовке к совмещению труб и в процессе совмещения. Не допускаются удары трубного конца по клеммам, а также попадание клемм внутрь раструба.

5.4.6 Перед совмещением труб, раструб с ЗН должен быть расположен с учетом обеспечения свободного доступа к клеммам, которые рекомендуется располагать в горизонтальной плоскости. При этом следует убедиться, что положение раструба присоединяемой трубы также обеспечивает расположение клемм в горизонтальной плоскости.

5.4.7 Совмещение раструба с ЗН и трубного конца выполняют с применением двух или более стяжных устройств — ручных лебедок или стяжных цепей, расположенных на противоположных сторонах трубы. Металлические части стяжных устройств должны находиться на расстоянии не менее 300 мм от клемм.

5.4.8 Перед и в процессе сварки труб должно быть исключено любое их перемещение, в т. ч. возможность их скатывания. Для фиксации труб рекомендуется устанавливать боковые противооткатные конструкции или частично засыпать трубы с боков грунтом, сохранив свободный доступ к стяжным устройствам.

5.4.9 Перед и в процессе сварки труб должно быть исключено оттягивание клемм или их контакт с металлическими частями стяжного устройства. Для фиксации клемм рекомендуется использовать приспособления, предусмотренные производителем труб.

Сварочные кабели, подключенные к клеммам, должны быть зафиксированы на трубе таким образом, чтобы не оттягивать клеммы и обеспечить свободный доступ к стяжным устройствам.

5.4.10 Если производитель труб со структурированной стенкой предусмотрел предварительный прогрев для компенсации зазора между трубным и раструбным концами, то следует руководствоваться инструкцией производителя относительно последовательности действий, соблюдая рекомендованные паузы между предварительным прогревом и сваркой для перераспределения тепла от раструбного конца с ЗН к трубному концу, расширения трубного конца и уменьшения зазора.

Для настройки сварочного аппарата на параметры предварительного прогрева, как правило, предусмотрен отдельный штриховой код, визуально отличающийся от штрихового кода с параметрами сварки.

По окончании предварительного прогрева следует дополнительно отрегулировать распорное приспособление трубного конца и подтянуть стяжные устройства, если иное не предусмотрено производителем труб.

5.4.11 После ввода сварочных параметров запускают процесс нагрева ЗН, который проходит в автоматическом режиме.

11

ГОСТ Р 71408—2024

По истечении приблизительно половины времени сварки следует дополнительно подтянуть стяжные устройства, если иное не предусмотрено производителем труб.

5.4.12 При наличии в раструбе более одного независимого ЗН необходимо произвести синхронный запуск соответствующего количества сварочных аппаратов. В процессе предварительного нагрева или сварки необходимо следить за работой сварочных аппаратов и не допускать их выключения. В случае прерывания нагрева одного из ЗН следует немедленно принудительно остановить нагрев остальных ЗН, дождаться полного охлаждения свариваемых труб и повторить процесс сварки.

5.4.13 Следует контролировать время охлаждения сварного соединения, установленного производителем труб со структурированной стенкой. Ослабление и удаление распорного приспособления трубного конца, ослабление и демонтаж стяжных устройств, а также приложение любых нагрузок к сваренным трубам допускается только после полного охлаждения соединения.

5.4.14 Визуальный контроль качества сварных соединений труб, имеющих в своей раструбной части ЗН, в дополнение к требованиям 5.1.20, должен отвечать следующим требованиям:

- если есть возможность доступа внутрь трубы, то отсутствие следов расплава полиэтилена, вышедшего за пределы раструба с ЗН в процессе нагрева, контролируют не только снаружи, но и внутри трубы;

- по периметру торцов труб не должно быть выступающей спирали ЗН (исключение составляют места выхода ЗН для подсоединения);

-допускается незначительный выход расплава в месте выхода ЗН для подсоединения.

6 Оборудование и приспособления для сварки

6.1 Сварочное оборудование

6.1.1 Сварочный аппарат, предназначенный для сварки ЗН, должен соответствовать ГОСТ Р ИСО 12176-2 и проходить ежегодное сервисное обслуживание фирмой-производителем, либо представителем этой фирмы, уполномоченной (авторизованной) для проведения его сервисного обслуживания.

6.1.2 В сварочном аппарате диапазон регулировки устанавливаемых параметров (выходного напряжения или выходного тока) и уровни их настройки (в случае ступенчато изменяемой выходной мощности) должны позволять настроить регулируемый параметр на уровне, необходимом для соединительной детали с ЗН или для закладных нагревателей трубы, в том числе со структурированной стенкой.

6.1.3 Сварочный аппарат должен обеспечивать выходную мощность, соответствующую мощности сварки детали с ЗН, в течение времени сварки детали с ЗН, без критического перегрева узлов аппарата, с возможностью ее регулировки в зависимости от параметров конкретной детали с ЗН.

6.1.4 При необходимости автоматического заполнения и сохранения протокола сварки сварочный аппарат должен быть оснащен блоками сбора и передачи выходных цифровых данных согласно ГОСТ Р ИСО 12176-2.

6.2 Устройства для механической зачистки

6.2.1 Для механической зачистки применяется инструмент, способный удалять с поверхности труб стружку равномерной толщины.

Использование ручного скребка для зачистки ПЭ труб не рекомендуется. Не допускается для зачистки использование цикли или электрорубанка для дерева, а также любого абразивного инструмента (наждачная бумага, напильники или рашпили, диск углошлифовальной машины или т. п.).

6.2.2 Конструкция зачистного инструмента, механизма или машины должна обеспечивать высокую скорость и одновременно равномерность зачистки трубы, наименее зависящую от человеческого фактора.

Резец механизированного инструмента должен снимать стружку равномерной толщины не менее 0,2 мм по всей окружности трубы, независимо от овальности трубы в допустимых пределах.

6.2.3 Конструкция вращающего вокруг оси трубы инструмента для зачистки конца трубы должна обеспечивать поступательное смещение резца вдоль оси трубы по мере его оборота вокруг трубы для снятия спиралевидной стружки. Полный оборот должен смещать резец на расстояние не более ширины резца, гарантируя непрерывность и равномерность глубины зачистки поверхности трубы.

12

ГОСТ Р 71408—2024

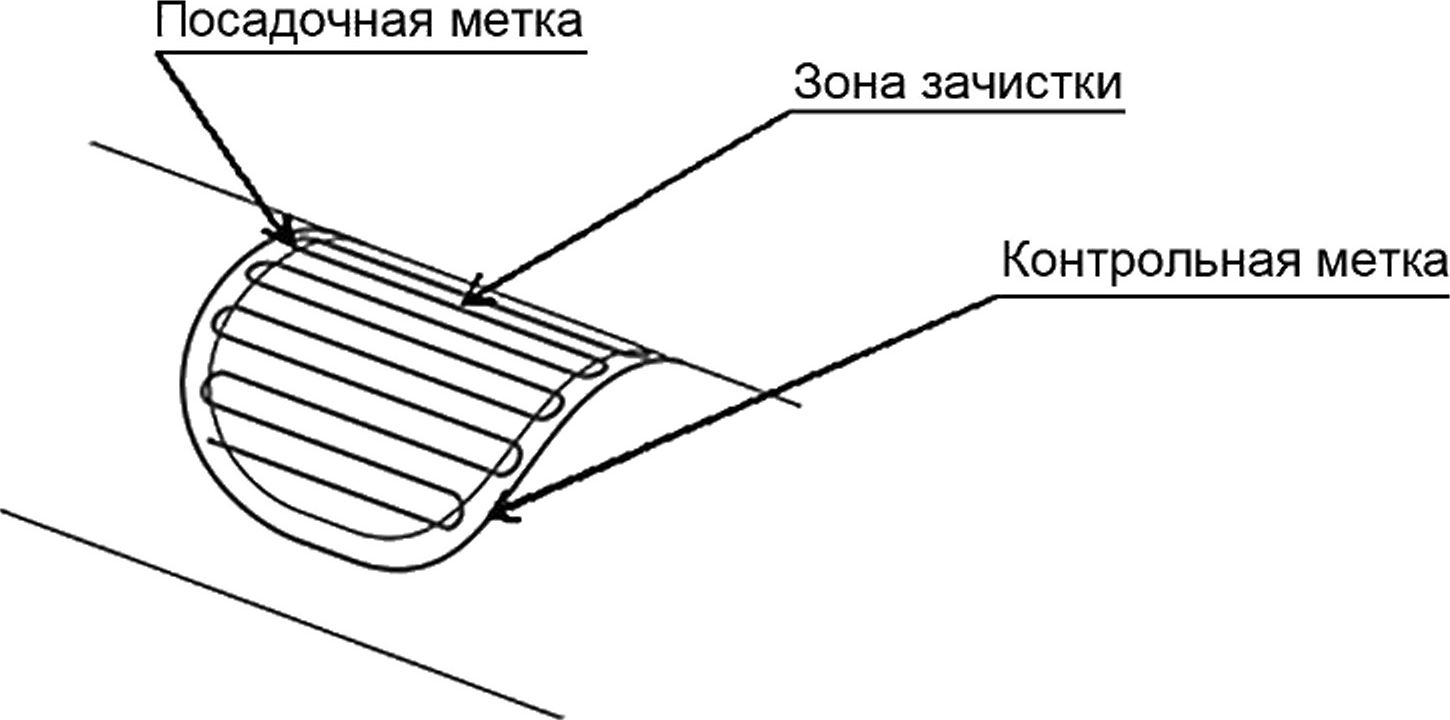

6.2.4 Зачистной инструмент может иметь следующие конструктивные особенности:

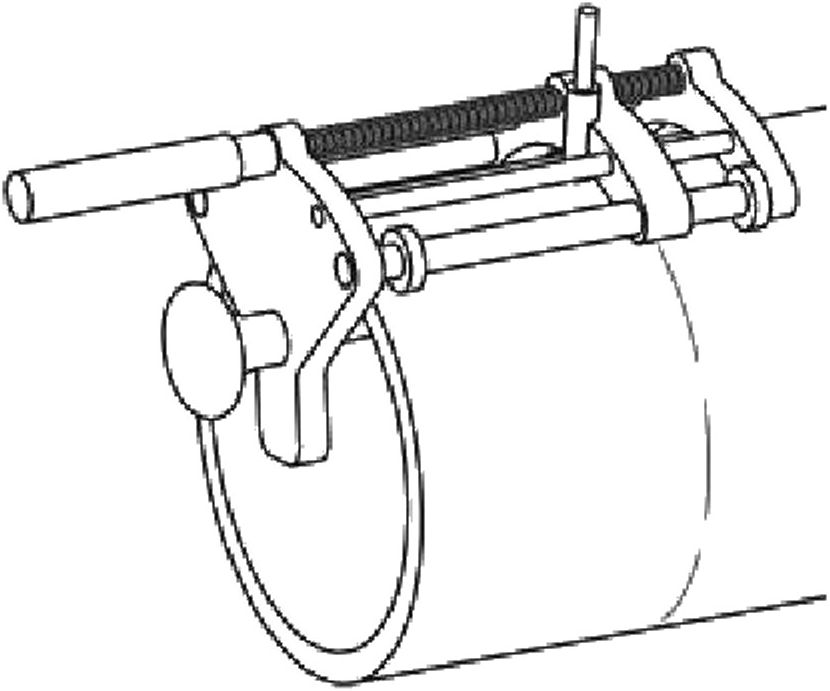

- гильза с резцом и пазом для выхода стружки. Вращение такого зачистного инструмента осуществляется вручную (см. рисунок 4, а) или с помощью дрели или иного электрического вращающего инструмента (см. рисунок 4, б). Инструмент применятся на трубах до диаметра 63 мм;

- шарнирный хомут с роликами, располагающимися на наружной поверхности трубы (см. рисунок 4, в). Такая конструкция позволяет установить инструмент в произвольном месте трубы и зачистить ее поверхность локально для приварки седлового отвода;

- механизированный инструмент с роликами, располагающимися на наружной и внутренней поверхности трубы (см. рисунок 4, г). Полный оборот инструмента вокруг трубы смещает резец в направлении оси трубы на фиксированное расстояние, обеспечивая снятие спиралевидной стружки и непрерывность зачистки. Инструмент работоспособен с трубой широкого диапазона диаметров;

- механизированный инструмент с креплением враспор на внутренней поверхности трубы (см. рисунок 4, б). Полный оборот инструмента вокруг трубы смещает резец в направлении оси трубы на фиксированное расстояние, обеспечивая снятие спиралевидной стружки и непрерывность зачистки. Инструмент защищен от осевого проскальзывания роликов по поверхности трубы.

Допускается использование специального зачистного инструмента другой конструкции, в том числе и электрифицированного.

д

а — гильза с резцом и пазом для выхода стружки; б — поворотный инструмент; в — шарнирный хомут с роликами;

г — механизированный инструмент с роликами, располагающимися на наружной и внутренней поверхности трубы;

д — механизированный инструмент с креплением враспор на внутренней поверхности трубы

Рисунок 4 — Конструктивные разновидности зачистного инструмента

6.2.5 Зачистной инструмент любой конструкции должен проходить регулярный контроль остроты резца согласно рекомендациям производителя, во избежание недопустимого изменения толщины снимаемой стружки и (или) нарушения ее равномерности.

13

ГОСТ Р 71408—2024

6.3 Скругляющие накладки

6.3.1 Скругляющие накладки, хомуты, внутренние экспандеры, гильзы, полуштампы и другие приспособления следует применять для исправления овальности труб, превышающей размеры, установленные нормативными документами на изготовление труб и соединительных деталей с ЗН.

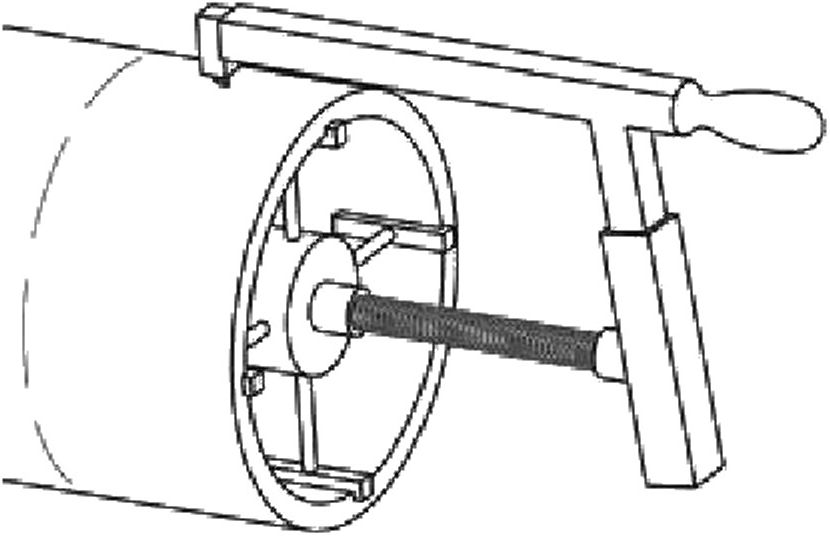

6.3.2 Скругляющие накладки могут быть следующих конструкций:

- с плоской рабочей поверхностью или с цилиндрической поверхностью заведомо большего радиуса скругления, чем у трубы (см. рисунок 5, а). Прижим накладок осуществляется при помощи винтовой передачи. Такие накладки, как правило, эффективно используются для исправления овальности в форме эллипса;

- с цилиндрической рабочей поверхностью, соответствующей номинальному диаметру трубы, и с механизированным прижимом (см. рисунок 5, б). Для прижима используется резьбовая шпилька с гайкой, рычаг-эксцентрик или другие механизмы. Такие накладки предназначены для исправления овальности любой формы;

- с цилиндрической рабочей поверхностью, соответствующей номинальному диаметру трубы, и прижимом с гидравлическим или пневматическим приводом в качестве механизма прижима (см. рисунок 5, в). Гидравлический или пневматический насос может располагаться на накладке или отдельно. Такие накладки предназначены для исправления овальности любой формы и рассчитаны, как правило, на трубы больших диаметров.

Допускается использование скругляющих накладок другой конструкции.

а — резьбовой прижим; б — механизированный прижим; в — гидравлический или пневматический прижим Рисунок 5 — Конструктивные разновидности скругляющих накладок

6.4 Позиционеры

6.4.1 Позиционер для сварки труб и соединительной детали с раструбным концом с ЗН должен фиксировать трубы соосно с раструбными концами соединительной детали с ЗН. Позиционер должен иметь зажимы для фиксации труб и раму для обеспечения взаимной неподвижности зажимов.

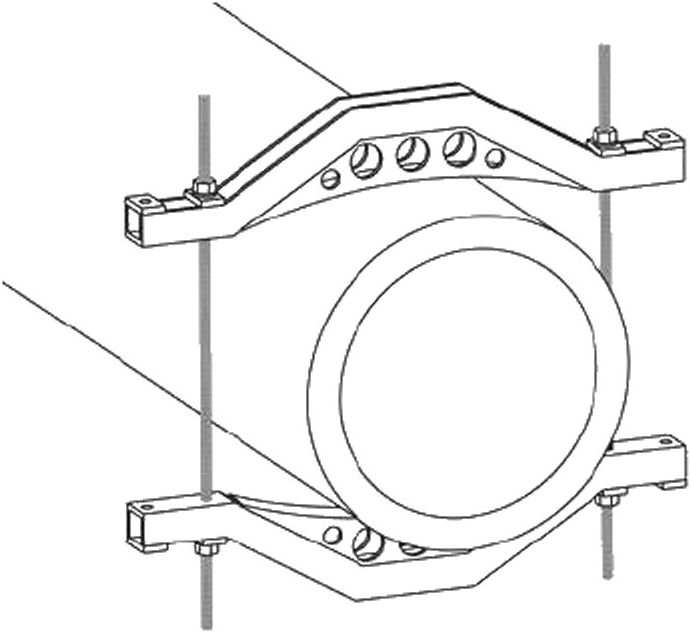

6.4.2 Зажимы позиционера для сварки труб и соединительной детали с раструбными концами с ЗН могут быть следующих конструкций:

- скругляющие хомуты, имеющие цилиндрическую внутреннюю поверхность (см. рисунок 6, а). Для фиксации труб диаметром меньше внутреннего диаметра хомута используются редукционные вкладыши. Такие зажимы одновременно с фиксацией труб выполняют функцию скругляющих накладок, исправляющих овальность концов труб. Позиционер с зажимами в форме скругляющих хомутов должен позволять закрепить хомуты в произвольном месте рамы, чтобы фиксировать трубы на границе зоны сварки независимо от длины соединительной детали;

- V-образные опоры со стяжными ремнями (см. рисунок 6, б). Позиционеры с таким видом зажима, следует использовать для труб средних и больших диаметрах стенок;

- шарнирный механизм в виде клещей, зажимаемые винтом (см. рисунок 6, в). Рабочая поверхность губок «клещей» может иметь цилиндрическую форму и выполнять функцию скругляющей накладки. Губки могут быть сменными или поворотными с расчетом на различные диаметры фиксируемых труб. Позиционеры с такими зажимами применяются, как правило, для труб диаметров до 75 мм.

6.4.3 Допускается использование позиционеров с зажимами другой конструкции.

14

ГОСТ Р 71408—2024

Рисунок 6 — Конструктивные разновидности зажимов позиционеров для соединительных деталей с раструбным концом

6.4.4 Рама позиционера для сварки труб и соединительной детали с раструбным концом с ЗН может быть следующих конструкций:

- прямая рама, позволяющая сварить две трубы с муфтой или с тройником (в том числе Y-тройником), имеющим ЗН в двух раструбах;

- шарнирная рама, применяемая для сварки двух труб с отводом с ЗН;

- Т-образная рама, используемая для сварки трех труб с прямоугольным тройником, имеющим ЗН во всех трех раструбах. Как правило, выполнена в виде прямой рамы с дополнительной перпендикулярной штангой;

- прямая рама с боковой штангой, закрепленной на шарнире с возможностью фиксации под различными углами к прямой раме. Позволяет сварить три трубы с Y-тройником, имеющим ЗН во всех трех раструбах.

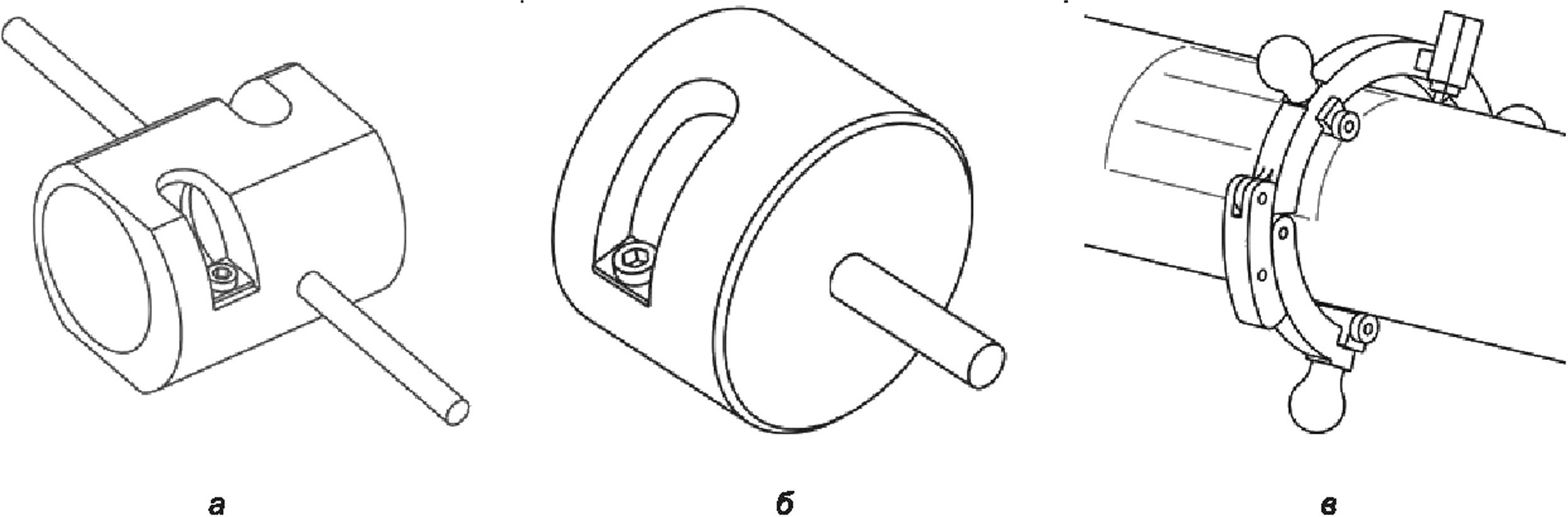

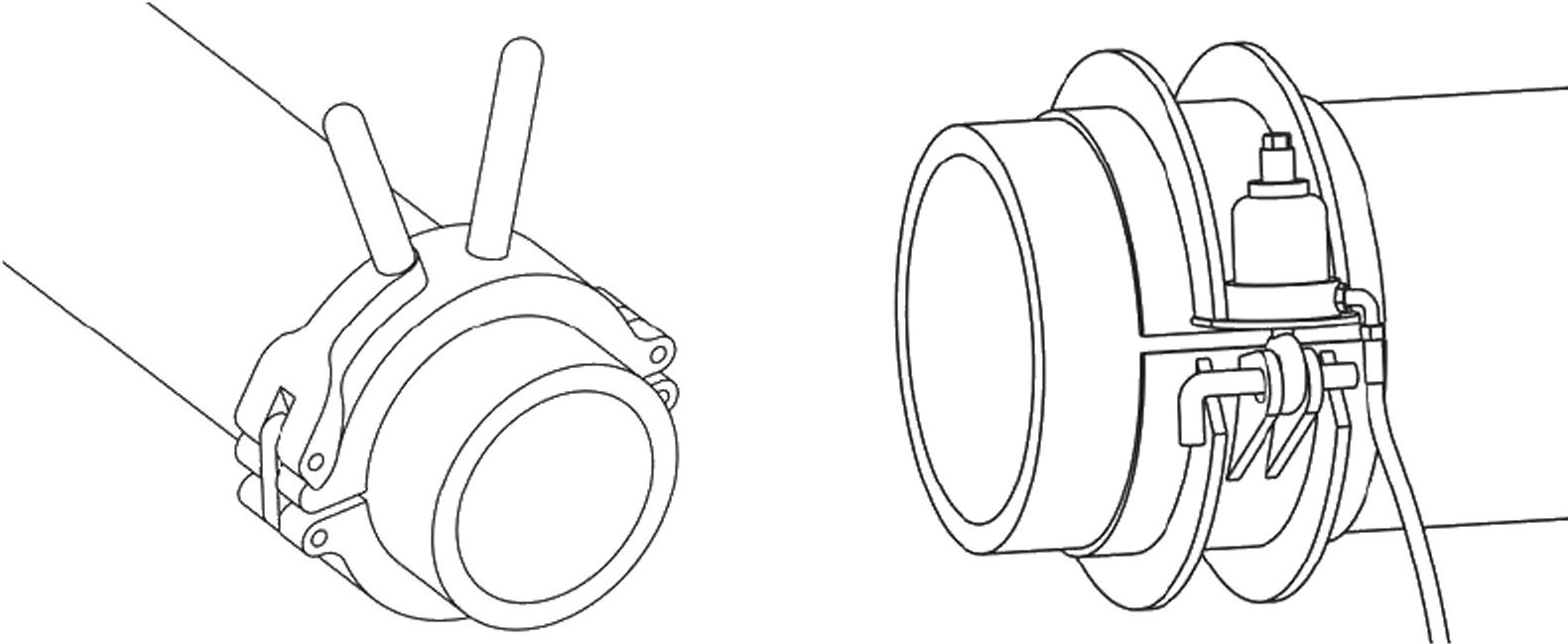

6.4.5 Для седловых отводов, не оборудованных собственными конструктивными элементами для прижима к трубе на время сварки, применяют позиционеры, которые могут быть следующих конструкций:

- реечная быстрозажимная струбцина с регулировкой усилия прижима (см. рисунок 7, а). Такая конструкция обеспечивает быстрый и простой монтаж. Применяется, как правило, с трубами диаметром до 125 мм;

- винтовой упор с регулировкой усилия прижима и с ремнями для охвата трубы (см. рисунок 7, б). Применяется с трубами любых диаметров;

- позиционер с пневматической регулировкой усилия прижима и с ремнями для охвата трубы;

- вакуумная система прижима за счет откачки воздуха между седловым отводом и трубой диаметром свыше 315 мм.

Допускается использование позиционеров другой конструкции. Предпочтение следует отдавать позиционерам, разработанным и производимым специально для монтажа седловых отводов.

Рисунок 7 — Конструктивные разновидности позиционеров для седловых отводов

15

ГОСТ Р 71408—2024

6.5 Стяжные ремни для соединительных деталей

6.5.1 Стяжные ремни могут использоваться в качестве бандажа на наружной поверхности раструбов соединительных деталей с ЗН (см. рисунок 8) для обеспечения требуемого давления расплава в зоне сварки.

6.5.2 Если применение стяжных ремней (накладок) для соединительной детали с ЗН предусмотрено производителем, то их установка перед запуском сварочного процесса обязательна.

Рисунок 8 — Установка стяжных ремней на муфте с ЗН

6.6 Защитные укрытия

6.6.1 Защитные укрытия следует применять, когда метеорологические условия (прямое солнечное излучение, ветер, осадки или прочее) могут оказать негативное влияние на процесс сварки, а также при температуре окружающего воздуха в месте производства сварочных работ (в т. ч. в закрытых помещениях), не соответствующей требованиям 4.6.

6.6.2 Защитные укрытия могут выполняться в виде навесов, палаток или жестких конструкций с выполнением условий:

- температура в месте производства сварочных работ соответствует требованиям 4.6; в случае сварки труб со структурированной стенкой с ЗН в раструбной части температура соответствует требованиям 5.4.1;

- соединяемые трубы и детали и сварочный аппарат имеют одинаковую температуру;

- солнечная радиация не приводит к существенной разнице температур в различных частях соединяемых деталей;

- зона сварки не подвержена воздействию метеорологических условий (осадкам, ветру, пыли или прочих негативных факторов);

- обеспечения энергоэффективности защитного укрытия при использовании обогревательных приборов для поддержания необходимой температуры окружающего воздуха в месте проведения сварочных работ.

6.7 Маркеры

6.7.1 Маркеры следует применять для нанесения контрольных линий и посадочных меток границ зоны зачистки, глубины посадки соединительной детали с ЗН на трубу.

6.7.2 Цвет красящего вещества маркера должен быть контрастным по отношению к свариваемым изделиям.

6.7.3 Красящее вещество маркера должно быть водостойким и не содержать масел или других невысыхающих связующих веществ. Любая возможность загрязнения свариваемых поверхностей красящим веществом маркера при зачистке труб должна быть исключена.

16

ГОСТ Р 71408—2024

7 Контроль качества

7.1 Входной контроль

7.1.1 Входной контроль проводится в соответствии с утвержденными в установленном порядке нормативными документами на изготовление труб, изделий с ЗН и требованиями к процессу их монтажа, в зависимости от назначения трубопровода.

7.1.2 Входной контроль включает следующие операции:

- проверку соответствия поступивших изделий номенклатуре, приведенной в проектной документации или заказе на поставку;

- проверку сопроводительных документов, удостоверяющих качество, проверку соответствия изделий маркировке, а также целостности упаковки, предусмотренной изготовителем;

- проверку соответствия изделий нормам показателей внешнего вида, геометрических размеров и других показателей. Определение размеров изделий рекомендуется производить в соответствии с ГОСТ ISO 3126;

- оформление документов о проведении входного контроля продукции, отбор образцов для проверки проводят по ГОСТ 24297 непосредственно перед сварочными работами.

7.1.3 Проверка внешнего вида изделий заключается в осмотре наружной и внутренней поверхностей труб и соединительных деталей, поступивших без индивидуальной упаковки. Отсутствие недопустимых повреждений и деформаций, измерение наружного диаметра, овальности, перпендикулярности торцов, толщины стенки трубы устанавливается при помощи циркометра, нутромера, штангенциркуля или микрометра.

Не допускается конусность трубного и раструбного концов труб со структурированной стенкой.

7.1.4 Входной контроль проводят:

- при поступлении изделий на склад заказчика (строительной или эксплуатационной организации);

- при поступлении изделий на объект строительства, при этом проверяется целостность изделий и упаковки после транспортирования и соответствие проектной документации;

- перед началом монтажных и/или сварочных работ.

7.1.5 Изделия с дефектами, превышающими нормативные допуски, должны отбраковываться и четко обозначаться как неподходящие для применения, в соответствии с ГОСТ 24297.

7.2 Контроль качества строительно-монтажных работ

7.2.1 В процессе строительства (реконструкции) полиэтиленовых трубопроводов строительный контроль осуществляется в соответствии с требованиями СП 48.13330.2019, авторский надзор — по СП 246.1325800.2016, а также в соответствии с требованиями нормативных документов, связанных с назначением данных трубопроводов.

7.2.2 В процессе проведения строительно-монтажных работ осуществляют визуальный и измерительный контроль соблюдения требований выполнения процедур сварки ЗН, приведенных в настоящем стандарте.

7.2.3 Визуальный и измерительный контроль качества проводят для каждого сварного соединения с ЗН, в соответствии с требованиями 5.1.20; 5.2.23; 5.3.8; 5.4.14, в зависимости от процедуры сварки ЗН.

7.2.4 При подготовке исполнительной документации на трубопровод проверяют наличие маркировки на соединениях по схеме сварных соединений и анализируют данные протоколов сварки или журнала сварочных работ (см. Приложение А).

7.3 Испытания сварных соединений

7.3.1 После окончания строительно-монтажных работ сварные соединения трубопроводов следует проверить с помощью проведения пневматических или гидравлических испытаний, в зависимости от назначения трубопроводов, значения давления, допустимого при эксплуатации, и требований нормативной документации, связанной с их назначением.

Испытания трубопроводов проводят после получения положительных результатов визуального контроля качества сварных соединений.

7.3.2 Сварные соединения с ЗН могут испытываться неразрушающими и разрушающими методами контроля, которым подлежат соединения, успешно прошедшие визуальный контроль.

17

ГОСТ Р 71408—2024

Объем контроля сварных соединений с ЗН и разрушающие и/или неразрушающие методы испытаний определяют в зависимости от назначения трубопровода и требований технологической карты на сварочные работы.

7.3.3 К разрушающим методам испытаний сварных соединений с ЗН относятся:

- испытания на сплющивание (для труб и деталей с трубными концами);

- испытания на стойкость к расслоению;

- испытание на отрыв (для седловых отводов);

- испытание на стойкость к удару (для седловых отводов);

- испытания на стойкость к внутреннему давлению.

7.3.4 Испытания сварных соединений полиэтиленовых трубопроводов проводятся по ГОСТ Р 55142, ГОСТ Р 58121.1, ГОСТ ISO 13954 и ГОСТ ISO 13956. Контрольный образец сварного соединения с ЗН для проведения испытаний рекомендуется подготавливать по ГОСТ Р ИСО 11413.

7.3.5 Испытания разрушающими методами проводят в арбитражных случаях или по требованию заказчика.

8 Требования безопасности и охраны окружающей среды

8.1 К выполнению работ по сварке ЗН допускаются лица не моложе 18 лет, не имеющие противопоказаний по состоянию здоровья, имеющие необходимую теоретическую и практическую подготовку в результате обучения по специальной программе, прошедшие вводный и первичный инструктаж на рабочем месте, инструктаж по охране труда и получившие допуск к самостоятельной работе.

8.2 При сварке ЗН следует находиться на расстоянии не менее 1 м от места проведения сварочных работ.

8.3 Необходимо исключить прямое прикосновение работника стоковедущими частями сварочного оборудования (под напряжением) в процессе сварки.

8.4 Изделия из ПЭ относят к группе «горючие» по ГОСТ 12.1.044. Температура воспламенения материала труб — не ниже 300 °C.

8.5 В случае воспламенения тушение горящих изделий из ПЭ производят огнетушащими составами (средствами), двуокисью углерода, пеной, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Тушение необходимо производить в противогазах марки В или кислородно-изолирующих противогазах по ГОСТ 12.4.121 и защитных костюмах по ГОСТ 12.4.011.

Перед тушением необходимо отключить от источника электроснабжения сварочный аппарат.

8.6 Изделия из ПЭ относят к 4-му классу опасности по ГОСТ 12.1.005.

8.7 Изделия из ПЭ утилизируют в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

8.8 В условиях хранения, монтажа и сварки изделия из ПЭ не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного воздействия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

8.9 Обрезки полиэтиленовых труб, вырезанные сварные соединения и другие отходы, образующиеся при проведении сварочных работ, должны быть утилизированы в соответствии с требованиями, установленными законодательством к неразлагающимся твердым бытовым отходам.

18

Приложение А (справочное)

Пример бланка журнала сварочных работ

А = Код детали 1 = Муфта 2 = Отвод 3 = Тройник 4 = Переход 5 = Седловой отвод 6 = Заглушка 7 = Ремонтная муфта

Журнал сварки ЗН | □ сварка на бровке | □ сварка в траншее | Материал труб: | Страница: | Из: | |||||||||||||

Заказчик: | Подрядчик: | Сварочный аппарат: Производитель: Модель: Серийный №: Дата выпуска: Дата последней проверки: | Погода и защита места сварки: 1 — солнце 2 — сухо 3 — дождь или снег 4 — ветрено 5 — нет защиты 6 — зонтик 7 — палатка 8 — доп. подогрев | |||||||||||||||

Название объекта: | Сварщик (Ф.И.О): | |||||||||||||||||

№ карточки оператора: | ||||||||||||||||||

Адрес объекта: | Контролирующая организация: | |||||||||||||||||

Представитель контролирующей организации (ФИО): | Обозначения нескольких факторов: 34 — дождь и ветер | |||||||||||||||||

СК X ф X го ф о о OI Z | го го d | ^s n V) Ф X « о го О_ | ю X го EZ | Деталь с ЗН | Ввод данных | I со ф X I ф ш X н о о. о о | Предварит, прогрев | го ш ф о. О о. го ф о о го го со го с | Сварка | го X $ о со £ о. о го 2 Н | № | |||||||

< | к X н о. го с | >х о X | н ГО о со < | ф X X ф о. го | го со ф о. о о. с го ф о. СО | ф X X ф го о. го | X го со о го Ф СО | ф X X ф го го X О | го н X го со СП о с | Замечания контролера | ||||||||

[мм] | [Ом] | [В] | [сек] | [мин] | [В] | [сек] | [мин] | [°C] | ||||||||||

Подпись сварщика: | Контролер подрядчика (подпись): Ф.И.О: | |||||||||||||||||

ГОСТ Р 71408—2024

ГОСТ Р 71408—2024

УДК 621.782.006.354

ОКС 25.160.10;

23.040; 93.025; 93.030

Ключевые слова: процедуры сварки, закладные нагреватели, полиэтиленовые трубы, полиэтиленовые соединительные детали

Редактор В.Н. Шмельков

Технический редактор И.Е. Черепкова

Корректор С.И. Фирсова

Компьютерная верстка М.В. Малеевой

Сдано в набор 30.05.2024. Подписано в печать 18.06.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.