ГОСТ Р 56155-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СВАРКА ТЕРМОПЛАСТОВ

Экструзионная сварка труб, деталей трубопроводов и листов

Welding of polymeric materials

Extrusion welding of pipes, piping parts and panels

ОКС 25.160.10;

23.040.20;

23.040.45

Дата введения 2016-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК при МГТУ им.Н.Э.Баумана"), Национальным Агентством Контроля Сварки (СРО "НП НАКС"), Ассоциацией сварщиков полимерных материалов (АСПМ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 09 октября 2014 г. N 1291-ст

4 Настоящий стандарт разработан с учетом технических требований норм Немецкого союза по сварке и смежным технологиям DVS 2207-4:2005* Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов (DVS 2207-4:2005 Welding of thermoplastics. Extrusion welding of pipes, piping parts and panels. Processes and requirements)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Настоящий стандарт разработан в целях повышения конкурентоспособности и качества продукции, выполненной с применением экструзионной сварки, а также в целях гармонизации национальных стандартов по сварке полимерных материалов с международными нормами.

1 Область применения

Настоящий стандарт устанавливает требования к выполнению экструзионной сварки труб, листов, емкостей и трубопроводных конструкций при производстве емкостного оборудования и бетонных конструкций, изолированных термопластичными полимерными материалами.

Настоящий стандарт не распространяется на экструзионную сварку труб, используемых в качестве гидрозащитных оболочек в теплоизолированных конструкциях трубопроводов и геомембран, применяемых при строительстве земляных и гидротехнических сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 присадочный полимерный материал: Полимерный материал в виде прутка, ленты, порошка или гранул, преобразуемый в расплав, или в виде раствора, который совместно с расплавленным свариваемым материалом заполняет разделку шва в процессе сварки.

3.2 сварочная насадка: Сменная насадка на сварочном экструдере, которая направляет расплав присадочного полимерного материала в зону сварки, создает необходимое давление и формирует поверхность сварного шва.

3.3 сварочный экструдер: Устройство для плавления присадочного полимерного материала и подачи расплава в зону сварки.

3.4 экструзионная сварка: Сварка, при которой расплавленный присадочный полимерный материал подается в зону сварки из сварочного экструдера.

4. Общие требования

4.1 Основные положения

4.1.1 При экструзионной сварке соединение свариваемых деталей выполняют путем подачи расплавленного присадочного полимерного материала в зону сварки, где он взаимодействует с поверхностями предварительно нагретого, как правило, горячим воздухом до расплавленного состояния материала этих деталей.

4.1.2 Экструзионная сварка, выполняемая с использованием присадочного полимерного материала, имеющего форму прутка или гранул, может производиться в ручном или полуавтоматическом режиме.

4.1.3 Форма поверхности сварочной насадки должна соответствовать форме сварного шва.

4.1.4 Для нагрева свариваемых деталей и присадочного прутка, кроме горячего воздуха, могут применять нагретые инертные газы.

4.1.5 Количество расплава присадочного полимерного материала, выходящего из сварочного экструдера, определяет максимальный размер сварного шва и линейную скорость сварки при соблюдении требований к предварительному нагреву соединяемых поверхностей.

4.1.6 Необходимое давление при сварке создается за счет свойств расплавленного присадочного полимерного материала, геометрических параметров сварочной насадки и воздействия сварщика на сварочный экструдер.

4.1.7 Экструзионная сварка может выполняться с непрерывной и с периодической подачей расплава.

4.1.8 Результаты сварки оформляют протоколом по форме, в соответствии с Приложением А.

4.2 Экструзионная сварка с непрерывной подачей расплава

4.2.1 При экструзионной сварке с непрерывной подачей расплава предварительный нагрев свариваемых материалов в зоне сварки осуществляют устройством для подачи нагретого газа (воздуха), которое является частью сварочного экструдера.

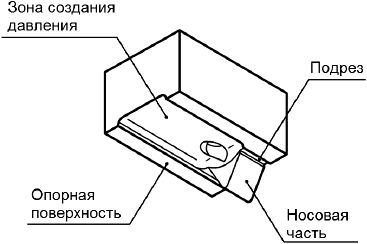

4.2.2 Расплав присадочного материала должен непрерывно выходить из сварочного экструдера и при помощи сварочной насадки прижиматься к расплавленным поверхностям соединяемых деталей (см. рисунок 1), заполняя весь объем разделки шва.

4.2.3 Скорость заполнения разделки шва расплавом присадочного материала должна совпадать с линейной скоростью сварки.

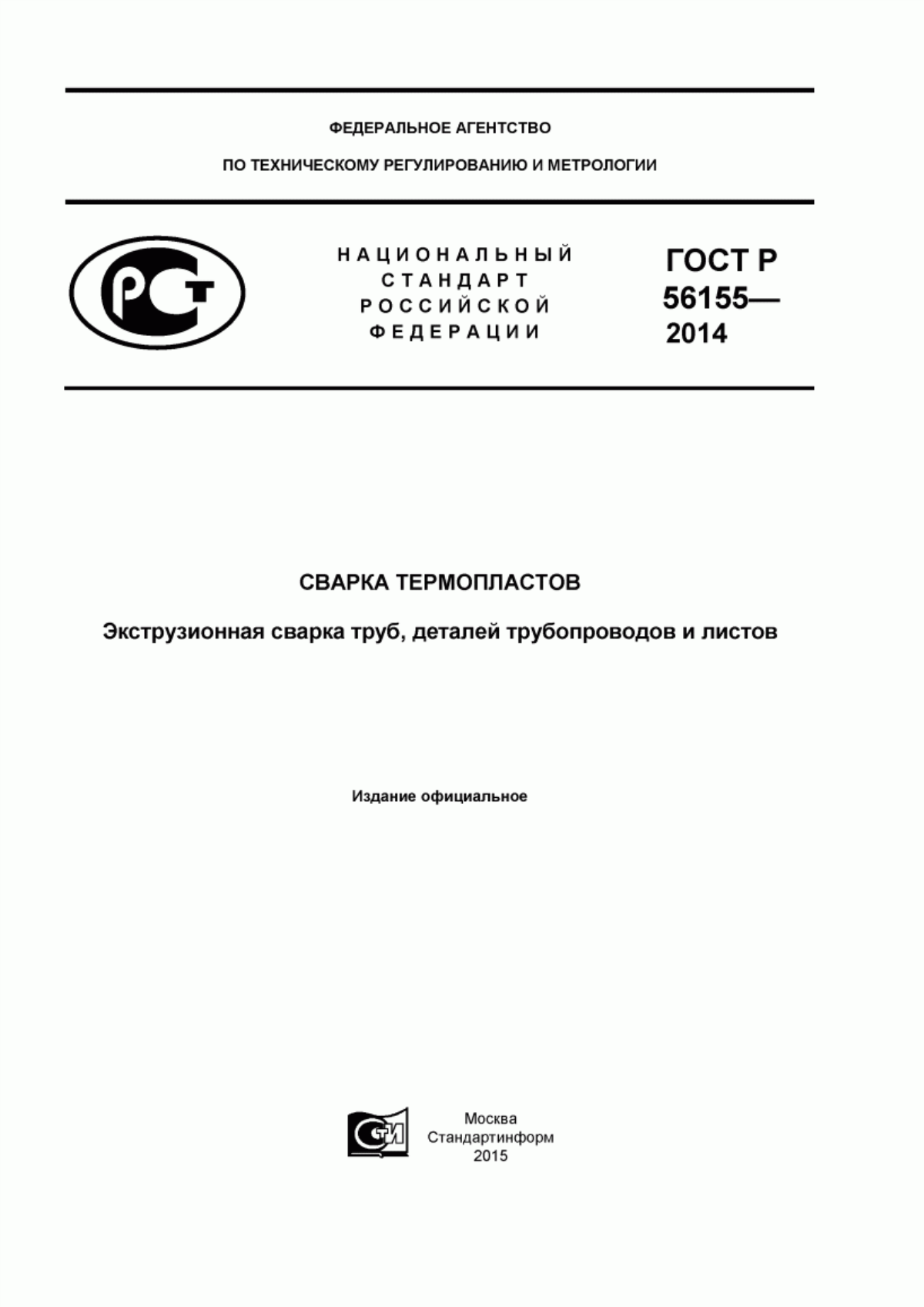

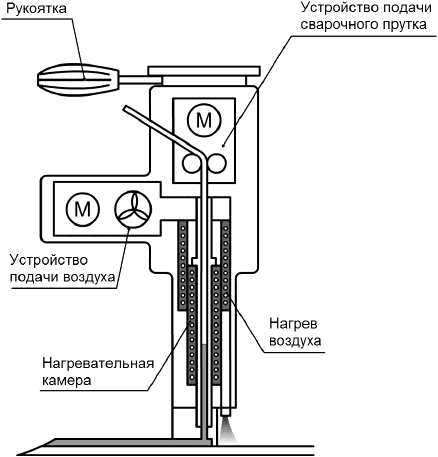

Рисунок 1 - Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

4.3 Экструзионная сварка с периодической подачей расплава

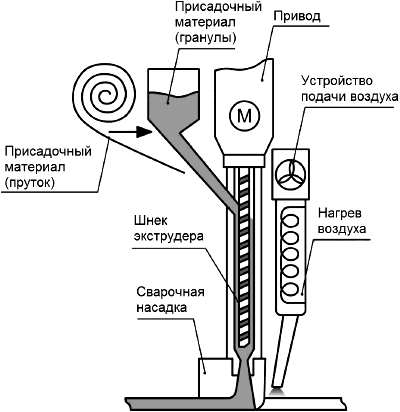

4.3.1 При сварочном процессе с периодической подачей расплава расплавленный в сварочном экструдере присадочный материал направляется в приемное приспособление, из которого поступает в предварительно расплавленную нагретым газом разделку шва, где под давлением пресс-инструмента формируется поверхность шва (см. рисунок 2).

Рисунок 2 - Схема сварки с периодической подачей расплава на оборудовании II типа

4.3.2 Данный процесс сварки следует применять в случае ограниченного рабочего пространства и при невозможности проведения экструзионной сварки с непрерывной подачей расплава.

5 Оборудование для экструзионной сварки

5.1 Состав оборудования

Оборудование для экструзионной сварки состоит:

- из пластифицирующей системы (экструдера или нагревательной камеры), предназначенной для преобразования присадочного материала в расплав;

- из системы предварительного нагрева, предназначенной для расплавления поверхностей свариваемых деталей (как правило, в качестве теплоносителя используется нагретый воздух);

- из сварочной головки для размещения сварочной насадки и сопла системы предварительного нагрева;

- из сварочной насадки, предназначенной для направления расплава присадочного полимерного материала в зону сварки и формирования поверхности шва (в сварочном процессе с периодической подачей расплава указанные функции выполняет пресс-инструмент и приемное приспособление).

5.2 Оборудование I типа

5.2.1 В оборудовании I типа все его элементы сформированы в единый блок.

5.2.2 Присадочный материал применяют в форме прутка круглого сечения или гранул.

Гранулированный присадочный материал рекомендуется применять в сварочном оборудовании высокой производительности (см. рисунок 1).

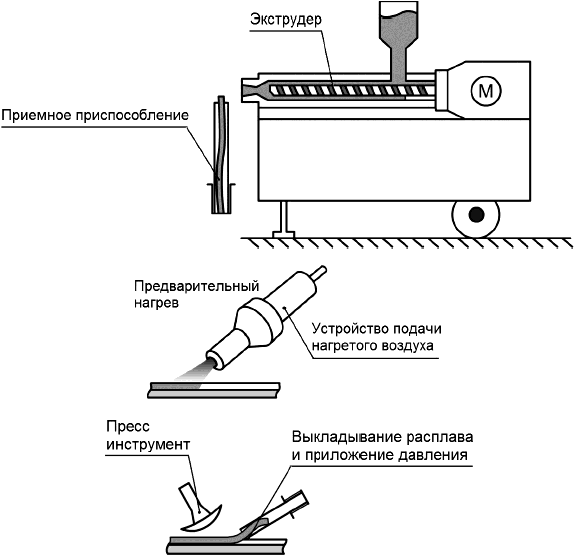

5.3 Оборудование II типа

5.3.1 В оборудовании II типа сварочный экструдер и сварочная головка конструктивно разделены.

Для сварки экструдер и сварочная головка соединены между собой транспортировочным подогреваемым шлангом, который осуществляет подачу расплава присадочного полимерного материала в зону сварки (см. рисунок 3).

Рисунок 3 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа II

5.3.2 Для сварочного процесса с периодической подачей расплава в оборудовании II типа расплав присадочного материала извлекается из экструдера и перемещается в зону сварки с помощью ручного приемного приспособления (см. рисунок 2).

5.3.3 Оборудование II типа имеет высокую производительность, его рекомендуют применять в стационарных условиях из-за его размеров.

5.3.4 В качестве присадочного материала следует применять гранулированный материал.

5.4 Оборудование III типа

5.4.1 Оборудование III типа состоит из устройства подачи сварочного прутка, нагревательной камеры и системы предварительного нагрева поверхностей свариваемых деталей (см. рисунок 4).

5.4.2 Сварочный пруток поступает в нагревательную камеру, где происходит его расплавление с дальнейшим продавливанием расплава в зону сварки к сварочной насадке.

5.4.3. Оборудование III типа, как правило, компактнее оборудования I и II типов, но имеет меньшую производительность, его рекомендуют использовать для сварки тонкостенных изделий.

Рисунок 4 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа III

6 Требования к форме сварных швов

6.1 Сварные швы, выполненные экструзионной сваркой, должны соответствовать следующим требованиям:

- перекрещивающиеся сварные швы должны располагаться в шахматном порядке;

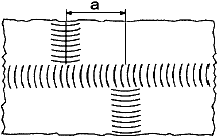

- расстояние между сварными швами должно быть не менее чем в три раза больше ширины сварного шва, но не менее 50 мм (см. рисунок 5);

а50 мм

Рисунок 5 - Схема расположения перекрещивающихся сварных швов

- при стыковых соединениях толщины свариваемых деталей должны быть одинаковыми;

- форма разделки свариваемых деталей должна обеспечивать возможность полного заполнения разделки присадочным материалом в процессе сварки (особенно в случае одностороннего доступа к свариваемым деталям).

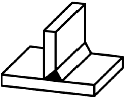

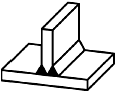

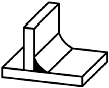

6.2 Обозначения основных сварных швов приведены в таблице 1.

Таблица 1 - Обозначения основных сварных швов, выполняемых экструзионной сваркой

Тип соединения | Сварной шов | Изображение | Обозначение |

Стыковое | Односторонний со скосом двух кромок (V-образный) |

| V |

Двусторонний с двумя симметричными скосами двух кромок (Х-образный) |

| X | |

Тавровое | Односторонний со скосом одной кромки (HV-образный) |

| HV |

Двусторонний с двумя симметричными скосами одной кромки (K-образный) |

| K | |

Односторонний без скоса кромки (угловой) |

|

6.3 Сварку выполняют за один проход или за несколько проходов (например, при сварке деталей большой толщины).

6.4 Для равномерного распределения остаточных сварочных напряжений сварные швы выполняют двусторонними или на подкладке.

6.5 Объем расплава присадочного материала в сварном шве должен быть минимальным в связи с усадочными напряжениями, возникающими в процессе его охлаждения.

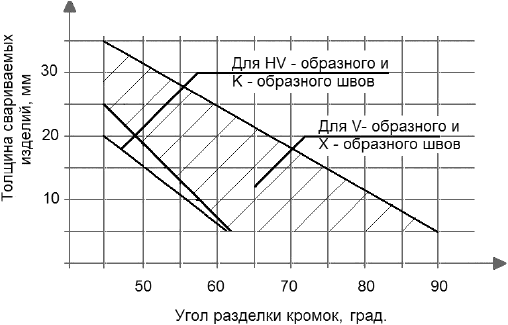

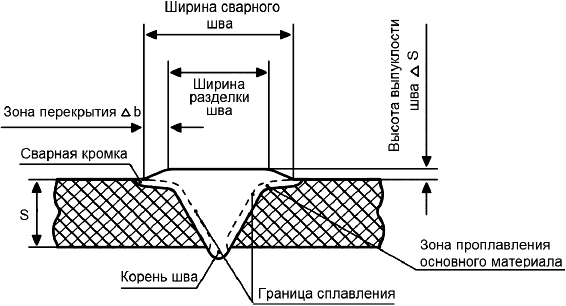

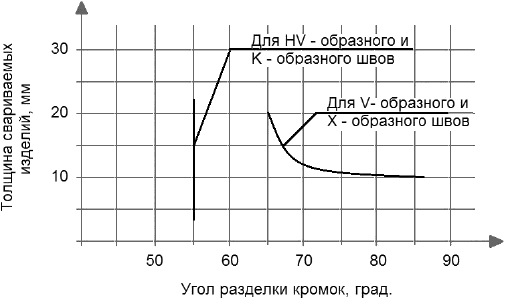

6.6 Угол разделки кромок в зависимости от толщины свариваемых изделий должен соответствовать величинам в соответствии с рисунком 6.

6.7 Зазор между кромками подготовленных к сварке деталей при сварке с непрерывной подачей расплава должен составлять не более 2 мм, а при сварке с периодической подачей расплава - не более 4 мм. Для обеспечения требуемого зазора допускается применять соответствующие подкладки.

а) для сварки с непрерывной подачей расплава

б) для сварки с периодической подачей расплава

Рисунок 6 - Угол разделки кромок при сварке полиэтилена высокой плотности и полипропилена для HV-образного, Х-образного, K-образного и V-образного швов в зависимости от толщины свариваемых деталей и вида подачи расплава (для других материалов размеры могут отличаться)

7 Требования к сварочному оборудованию, материалам и персоналу

7.1 Требования к сварочному оборудованию

7.1.1 Сварочное оборудование должно быть в технически исправном состоянии и проходить периодическую проверку.

7.1.2 Режим работы сварочного оборудования (производительность по расплаву присадочного материала и параметры предварительного нагрева свариваемых деталей) должен быть установлен непосредственно по месту производства работ.

7.2 Требования к сварочной насадке

7.2.1 Необходимое для сварки давление на расплавленный присадочный материал должно создаваться с помощью сварочной насадки, при этом одновременно должна формироваться поверхность шва.

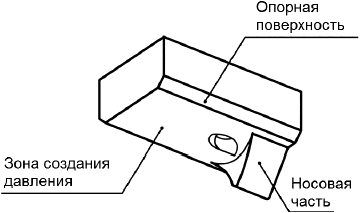

7.2.2 Конструкция сварочной насадки в зависимости от типа сварного шва представлена на рисунке 7.

а) для V-образного шва

б) для углового шва

Рисунок 7 - Конструкция сварочной насадки

7.2.3 Сварочная насадка должна иметь гладкие поверхности и изготавливаться из антиадгезионного и термостойкого материала (например, из политетрафторэтилена, который обладает указанными свойствами и легко обрабатывается).

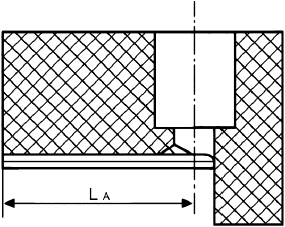

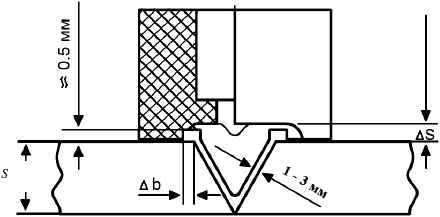

7.2.4 Длина зоны давления сварочной насадки, изображенная на рисунке 8, должна соответствовать таблице 2, при этом обеспечивается минимальная продолжительность давления, необходимого для заполнения всего объема разделки.

L - длина зоны давления

Рисунок 8 - Зона создания давления

Таблица 2 - Длина зоны давления сварочной насадки

Толщина свариваемых деталей для V-образного шва, мм | Длина зоны давления L |

до 15 | 35 |

от 15 до 20 | 45 |

от 20 до 30 | 55 |

7.2.5 Размер зоны перекрытия b (см. рисунок 7) должен быть не менее 20% от толщины свариваемых деталей, но не менее 3 мм.

Высота выпуклости шва S должна составлять 10-20% толщины свариваемых деталей.

7.2.6 Носовая часть сварочной насадки должна позволять расплаву присадочного материала создавать необходимое давление сварки. Она должна повторять форму разделки кромок и не соприкасаться со свариваемыми поверхностями.

7.2.7 Зазор между носовой частью сварочной насадки и поверхностями свариваемых кромок должен быть от 1 до 3 мм, в зависимости от толщины свариваемых деталей.

7.2.8 Подрез, находящийся на опорных поверхностях сварочной насадки, должен предотвращать ее контакт с расплавленными кромками соединяемых деталей, и не позволять расплавленному присадочному материалу выходить за пределы сварного шва.

7.2.9 При сварочном процессе с периодической подачей расплава требования к пресс-инструменту должны соответствовать 7.2.1, 7.2.3 и 7.2.5.

7.3 Требования к предварительному нагреву

7.3.1 Предварительный нагрев свариваемых деталей должен гарантировать достаточное расплавление свариваемых поверхностей с учетом зон перекрытия (см. рисунок 9) при допустимом изменении размеров разделок кромок свариваемых деталей.

7.3.2 Сварочная насадка должна соответствовать параметрам предварительного нагрева (конструкция сопла, температура нагретого газа и его расход).

7.4 Требования к свариваемым и присадочным материалам

7.4.1 Свариваемые материалы и присадочные материалы (пруток и гранулы), применяемые при экструзионной сварке, должны быть совместимы. Для выполнения сварных соединений, как правило, должен быть использован тот же присадочный материал, что и свариваемый материал, или того же типа.

7.4.2 Для частично-кристаллических материалов (полиэтилен, полипропилен и поливинилиденфторид), показатель текучести расплава (ПТР) является основным параметром их свариваемости и определяется по ГОСТ 11645. Если значение ПТР соединяемых деталей находится в пределах допустимого диапазона, то сварка может быть осуществлена.

7.4.3 Для свариваемых деталей, у которых разные группы значений ПТР, нужно выбирать присадочный материал, значение ПТР которого находилось бы между значениями ПТР этих деталей. Если ПТР свариваемых деталей и/или присадочного материала не соответствуют требуемому, то сварное соединение подлежит испытанию на ползучесть по ГОСТ Р 55142.

7.4.4 Для аморфных материалов, таких как поливинилхлорид, сварка может быть произведена только для материалов одинакового состава.

7.4.5 Свариваемые и присадочные материалы должны иметь маркировку (на упаковке), соответствующую требованиям документа о качестве материала.

7.4.6 Поверхности свариваемых деталей и полимерного присадочного материала должны быть гладкими, сухими и чистыми.

7.4.7 Если свариваемые и/или присадочные материалы не поддаются идентификации (например, из-за отсутствия маркировки) или имеются другие их существенные изменения, возникшие из-за: неправильного хранения, загрязнений, старения, условий эксплуатации (излучение, температура и др.), то необходимо определить свариваемость этих материалов путем проведения испытаний сварных швов по ГОСТ Р 55142 (объем испытаний определяется дополнительно).

7.5 Требования к сварщикам

Сварщики должны пройти квалификационные испытания, подтверждающие навыки владения оборудованием, знание свариваемых материалов и требований настоящего стандарта, и на момент начала работ иметь действующее аттестационное удостоверение.

8 Эксплуатация сварочного оборудования и настройка параметров сварки

8.1 Эксплуатация сварочного оборудования должна осуществляться в соответствии с руководством по эксплуатации.

8.2 Перед включением привода экструдера присадочный материал в выпускном канале, а также в транспортировочном подогреваемом шланге должен быть полностью расплавлен.

8.3 При длительных перерывах в процессе работы, во избежание использования термически деструктированного присадочного материала, разогретый расплав должен быть полностью удален из сварочного аппарата до начала сварки.

8.4 Максимальное время нахождения присадочного материала в сварочном аппарате зависит от его типа (например, для полиэтилена высокой плотности и полипропилена оно составляет около 5 мин).

8.5 При работе с термочувствительными материалами (поливинилхлорид и поливинилиденфторид) не рекомендуется останавливать экструдер во время прерывания сварочного процесса.

8.6 При смене присадочного материала необходимо обеспечить очистку или вытеснение расплава одного материала другим для его полной замены в сварочном экструдере. При необходимости, сварочная насадка подлежит замене. В случае использования сварочного оборудования типа II транспортировочный подогреваемый шланг подлежит замене. Не рекомендуется использовать один и тот же сварочный экструдер для работы с разными присадочными материалами.

8.7 Присадочный материал должен быть сухим. При необходимости его следует просушить перед использованием (например, в течение нескольких часов в воздушной печи при температуре от 60 до 80°C, руководствуясь инструкцией производителя). Требования производителя присадочного материала по работе с ним должны быть соблюдены.

8.8 В процессе работы сварочного оборудования установленная температура расплава должна контролироваться измерительным устройством в середине выпускного канала.

Контрольное измерение температуры нагретого воздуха производится внутри сопла на расстоянии 5 мм от выходного отверстия с помощью прецизионного датчика диаметром около 1 мм.

8.9 При использовании сварочного экструдера с автономной подачей воздуха необходимо контролировать его производительность.

8.10 Температура расплава присадочного материала и нагретого газа должна контролироваться непосредственно перед сварочным процессом. Такие же контрольные операции рекомендуется проводить во время длительной непрерывной работы оборудования или после длительных перерывов в работе.

8.11 Все результаты измерений должны быть отражены в протоколе экструзионной сварки (см. приложение А).

9 Подготовка к сварке

9.1 Общие требования

9.1.1 Свариваемые детали должны быть подготовлены к сварке в соответствии с разделом 6.

9.1.2 Необходимо обеспечить свободный доступ сварочной насадки к соединяемым поверхностям. По возможности необходимо исключить процесс сварки из неудобного положения.

9.1.3 Во время работы сварщику не должны мешать соединительные провода, шланги, а также присадочный материал.

9.2 Требования к выполнению работ

9.2.1 При выполнении сварных соединений необходимо соблюдать следующие требования:

- оборудование для экструзионной сварки должно соответствовать задачам и техническим требованиям настоящего стандарта;

- сварочная насадка должна соответствовать форме и размерам сварного шва, указанного в проектной документации.

9.2.2 Должны быть в наличии:

- прибор для определения расхода нагретого газа;

- прибор для измерения температуры нагретого газа и расплава присадочного материала;

- инструменты для проведения измерительного контроля;

- место для хранения оборудования;

- скребок;

- средства индивидуальной защиты;

- средства защиты сварочного прутка от пыли;

- лампы для достаточной освещенности;

- средства защиты от погодных воздействий (см. 9.3);

- специальное средство для обезжиривания и безворсовая ткань.

9.2.3 Режимы сварки должны соответствовать приложению Б и/или инструкциям производителя свариваемых материалов.

9.3 Защита от воздействия окружающей среды

Для защиты от негативного воздействия окружающей среды следует соблюдать следующие требования:

- место сварки должно быть защищено от неблагоприятных погодных условий (осадки, ветровые нагрузки, температура воздуха ниже 5°C);

- температура соединяемых деталей перед сваркой должна быть одинаковой (в случае нарушения указанного требования необходимо детали термостатировать).

При невозможности обеспечить данные условия проводят испытания контрольных сварных соединений, полученных в неблагоприятных условиях.

10 Сварка

10.1 Подготовка соединяемых поверхностей

10.1.1 Соединяемые поверхности не должны иметь повреждений, окислов или загрязнений.

10.1.2 Свариваемые поверхности должны подвергаться механической обработке с целью удаления оксидного слоя непосредственно перед сваркой. Для этой операции рекомендуется применять скребки, скребковые ножи, фрезы и пилы. Допускается применение шлифовального инструмента при условии исключения загрязнений абразивными частицами и перегрева свариваемых поверхностей.

10.1.3 При длительном воздействии на соединяемые детали ультрафиолетового или другого излучения после проведения механической обработки и сварки должны быть произведены испытания по определению прочности сварного соединения.

10.1.4 При необходимости свариваемые поверхности должны обезжириваться.

10.2 Прихватка

10.2.1 В процессе прихватки свариваемые детали должны быть зафиксированы в определенном положении по отношению друг к другу для исключения изменения их положения во время сварки

10.2.2 Прихватку рекомендуется осуществлять сваркой нагретым газом с использованием сварочного прутка, как правило, с проваром в корне шва.

10.2.3 Прихватка может осуществляться на высоких скоростях.

10.3 Особенности сварки

10.3.1 Перед началом сварки сварочная насадка подлежит прогреву во избежание образования грубой и неровной поверхности шва. Данное требование относится и к инструментам, используемым в процессе сварки с периодической подачей расплава.

10.3.2 Перед началом заполнения разделки расплавом присадочного материала должен осуществляться предварительный нагрев нагретым газом соединяемых деталей для расплавления их поверхностей. Непосредственно перед установкой сварочной насадки на разделку из ее выпускного канала должен удаляться появившийся расплав присадочного материала.

Конструкция сварочной насадки должна преобразовывать давление расплава присадочного материала, возникающее в процессе заполнения разделки, в ее поступательное движение по направлению сварки.

10.3.3 При сварке в ручном режиме, линейную скорость сварки следует определять по объему выходящего из экструдера расплава и размеру поперечного сечения сварного шва.

10.3.4 Предварительный прогрев поверхностей соединяемых деталей должен обеспечивать их расплавление на толщину 0,5-1 мм.

10.3.5 Толщина проплавления свариваемых поверхностей должна проверяться непосредственно перед сварочной насадкой с помощью тонкого, но не острого инструмента.

Сварщик должен убедиться, что носовая часть сварочной насадки не соприкасается с расплавленными боковыми поверхностями разделки шва.

10.3.6 Ширина сварного шва должна быть больше ширины разделки шва на удвоенную зону перекрытия b (см. рисунок 9).

Рисунок 9 - Пример V-образного шва (показана зона проплавления основного материала, граница сплавления и зона перекрытия)

При сварке швов замкнутого контура (обварке) или при возобновлении выполнения сварного шва рекомендуется обрабатывать валик предыдущего конца шва на скос.

10.3.8 Для предотвращения быстрого охлаждения наружной поверхности сварного шва и формирования усадочных раковин рекомендуется накрывать сварной шов сразу же после сварки теплоизоляционным покрывалом.

10.3.9 При формировании многопроходных сварных швов охлажденные поверхности свариваемого и присадочного материалов предыдущего прохода должны быть подвергнуты механической обработке с целью удаления оксидного слоя.

10.3.10 При сварке деталей сложной конфигурации особое внимание следует уделять конструкции и положению сварочной насадки.

10.3.11 При использовании полуавтоматических сварочных экструдеров сварочные режимы (расход присадочного материала, предварительный нагрев и скорость сварки) должны быть согласованы.

10.3.12 При сварке с периодической подачей расплава давление пресс-инструмента на расплавленный присадочный материал, выкладываемый в разделку, должно распределяться по всей площади поперечного сечения сварного шва (центральные и краевые области) с целью формирования его поверхности.

10.4 Механическая обработка сварных соединений

10.4.1 При соответствии типа сварочной насадки типу сварного шва механическая обработка соединения не требуется.

10.4.2 Расплав присадочного материала, выходящий из-под опорных поверхностей сварочной насадки, подлежит удалению.

10.4.3 Механическая обработка сварных соединений должна осуществляться без порезов и зазубрин и только после достаточного охлаждения.

10.5 Термическая обработка сварных соединений

Термическую обработку сварных соединений рекомендуется производить для уменьшения остаточных напряжений, возникших в процессе охлаждения. Режим термообработки зависит от типа свариваемого материала и назначается в соответствии с инструкциями производителя.

11 Контроль сварных соединений

11.1 Сварные соединения следует подвергать контролю неразрушающими и разрушающими методами в соответствии с таблицей 3.

Таблица 3 - Методы контроля сварных соединений, выполненных экструзионной сваркой

Неразрушающие методы контроля | |

Визуальный и измерительный контроль | Проведение и оценка дефектов по ГОСТ Р 54792 |

Испытание на герметичность при воздействии повышенного давления | Позволяет определить нарушение герметичности с помощью вакуумного колпака и вспенивающейся жидкости при воздействии давлением от 0,04 до 0,06 МПа |

Испытание на герметичность при воздействии электрического напряжения | Позволяет определить нарушение герметичности и наличие объемных дефектов методом электроискровой дефектоскопии |

Рентгенографический и ультразвуковой контроль | Позволяет определить наличие объемных внутренних дефектов, их количество, положение, форму и размеры |

Испытание постоянным внутренним гидростатическим давлением | Применяется для трубопроводов. Условия испытаний в соответствии с нормативными документами на трубопроводы. Методика проведения испытаний по ГОСТ ISO 1167-1 позволяет определить герметичность, прочность и надежность |

Разрушающие методы контроля | |

Испытание на растяжение | Методика и параметры испытания по определению кратковременной и длительной прочности по ГОСТ Р 55142. Испытание не применяется для угловых и тавровых соединений. |

Испытание на изгиб | Методика и параметры испытания по ГОСТ Р 55142. Испытание не применяется для угловых и тавровых соединений. |

Примечание - При визуальном и измерительном контроле определяют форму шва, дефекты на прилегающих поверхностях и сварном соединении, полноту заполнения сварного шва и положение свариваемых деталей | |

11.2 Рентгенографический и ультразвуковой методы контроля не являются достаточными для контроля сварного соединения и рекомендуются при выполнении с другими методами контроля.

11.3 Для сварных конструкций в специальных областях применения могут предъявляться дополнительные требования контроля сварных соединений. Дополнительные требования должны быть определены заказчиком работ.

11.4 Для разрушающих методов контроля должны выполняться контрольные сварные соединения. Их следует выполнять:

- при изменениях в условиях труда;

- при длительных перерывах в работе;

- при изменениях в технологии сварки;

- при смене свариваемых материалов.

11.5 Для сварных соединений материалов и параметров процесса сварки, не указанных в приложении Б, должен производиться весь комплекс испытаний по ГОСТ Р 55142.

12 Требования безопасности и охраны окружающей среды

12.1 В процессе сварки следует минимизировать воздействие на человека и окружающую среду газообразных веществ, выделяющихся при нагреве полимерных материалов.

12.2 Сварочные работы следует выполнять в соответствии с инструкциями по безопасному производству работ с указанием всех потенциальных опасностей и необходимых защитных мер.

Приложение А

(обязательное)

Протокол экструзионной сварки

Экструзионная сварка листов и труб | Организация | ||||||||||||

Проект | Номер проекта | Погода | Защитные меры | ||||||||||

Чертеж N | Свариваемый материал (производитель, тип, партия, дата): | 1=Сол- нечно | 1=Нет | ||||||||||

Сварщик: | Присадочный материал (производитель, тип, партия, дата): | 2=Сухо | 2= Экран/ щит | ||||||||||

N аттестационного удостоверения/действительно до | Сварочное оборудование, изготовитель, тип: | 3= Осадки | 3=Па- латка | ||||||||||

Руководитель сварочных работ | Год выпуска/ | Метод изготовления сварного соединения: | 4=Ве- тер | 4=Отоп- ление | |||||||||

Дата | Свар- | Толщина стенки мате- | Обозна- | Свароч- | Расход воздуха, л/мин | Темпе- | Темпе- | Ско- | Темпе- | Темпе- | Погода (Код N) | Защит- | Визуаль- |

| Примечания | ||||||||||||

Дата / подпись сварщика | Дата / подпись руководитель сварочных работ | ||||||||||||

Приложение Б

(обязательное)

Параметры сварки

Средние значения параметров экструзионной сварки приведены в таблице Б1. Работа на полуавтоматическом сварочном экструдере допускается при других параметрах при соблюдении требований подраздела 10.3.

Соблюдение параметров температуры, расхода нагретого газа (воздуха), скорости сварки гарантирует проплавление поверхностей соединяемых деталей до 0,5-1 мм (см 10.3).

Таблица Б.1 - Средние значения параметров экструзионной сварки

Материалы | Обозначение | Температура | Температура | Расход |

Полиэтилен высокой плотности | ПЭ | 210-230 | 250-300 | 300 |

Полипропилен типа 1, 2 и 3 | ПП-Г, ПП-Б, ПП-Р | 210-240 | 250-300 | 300 |

Непластифицированный поливинилхлорид | НПВХ | 170-180 | 300-360 | 300 |

Ударопрочный поливинилхлорид | УПВХ | 170-180 | 280-340 | 300 |

Хлорированный поливинилхлорид | ХПВХ | 195-205 | 300-360 | 300 |

Поливинилиденфторид | ПВДФ | 240-260 | 280-350 | 300 |

| ||||

УДК 621.791. | ОКС 25.160.10; | IDT |

23.040.20; | ||

23.040.45 | ||

Ключевые слова: экструзионная сварка, трубы, листы, предварительный прогрев, присадочный материал, сварочный экструдер, сварочная насадка | ||

Электронный текст документа

и сверен по:

, 2015