ГОСТ Р ИСО 10467-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБОПРОВОДЫ ИЗ АРМИРОВАННЫХ СТЕКЛОВОЛОКНОМ ТЕРМОРЕАКТОПЛАСТОВ НА ОСНОВЕ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХ СМОЛ ДЛЯ НАПОРНОЙ И БЕЗНАПОРНОЙ КАНАЛИЗАЦИИ И ДРЕНАЖА

Общие технические требования

Glass-reinforced thermosetting plastics piping systems based on unsaturated polyester resins for pressure and non-pressure drainage and sewerage. General technical requirements

ОКС 23.040.20,

91.140.80,

93.030

ОКП 22 9640

Дата введения 2014-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Трубы ХОБАС" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокна и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2421-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10467:2004* "Пластиковые трубопроводные системы для напорного и безнапорного дренажа и канализации. Армированные стекловолокном термореактивные пластики (GRP) на основе ненасыщенных полиэфирных смол" (ISO 10467:2004 "Plastics piping systems for pressure and non-pressure drainage and sewerage - Glass-reinforced thermosetting plastics (GPR) systems based on unsaturated polyester (UP) resin").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

ИСО (Международная организация по стандартизации) является всемирной федерацией национальных организаций по стандартизации (комитетов-членов ISO). Работа по подготовке международных стандартов, как правило, выполняется через технические комитеты ИСО. Каждый комитет-член, заинтересованный в вопросе, для проработки которого был создан технический комитет, имеет право быть представленным в этом комитете. Международные организации, как правительственные, так и неправительственные, также принимают участие в этой работе при взаимодействии с ИСО. ИСО тесно сотрудничает с Международной Электротехнической Комиссией (МЭК) по всем вопросам, касающимся электротехнической стандартизации.

Международные стандарты разрабатываются в соответствии с правилами, изложенными в Части 2 Директив ИСО/МЭК.

Основной задачей технических комитетов является подготовка международных стандартов. Проекты международных стандартов, принятых техническими комитетами, рассылаются для решения голосованием комитетам-членам. Для опубликования в качестве международного стандарта требуется, как минимум, 75% голосов комитетов-членов, участвующих в голосовании.

Обращаем внимание на возможность того, что некоторые части настоящего документа могут требовать соблюдения патентных прав, охраняемых законом РФ и нормами международного права. ИСО не несет ответственности за определение любых или всех таких патентных прав.

ИСО 10467 подготовлен Техническим комитетом ИСО/ТК 138, Пластмассовые трубы, фитинги и клапаны для транспортировки жидкостей, Подкомитет SC 6 Армированные пластмассовые трубы и фитинги универсального применения.

1 Область применения

Настоящий стандарт регламентирует свойства компонентов трубопроводных систем, изготовленных из армированных стекловолокном термореактивных пластиков (GRP) на основе ненасыщенных полиэфирных смол (UP) для напорной и безнапорной канализации и дренажа, а также свойства самих систем.

Настоящий стандарт применяется к трубопроводным системам из GRP-UP (стеклопластиков), с гибкими или жесткими соединениями с/без концевой несущей способности в осевом направлении, предназначенными, главным образом, для применения в подземных сооружениях.

Примечания

1 В настоящем стандарте термин "полиэфирная смола" также включает винилэфирные смолы.

2 Трубопроводные системы, соответствующие настоящему стандарту, могут также использоваться в надземных сооружениях при условии учета влияния окружающей среды и расположения опор при проектировании труб, фитингов и соединений.

Настоящий стандарт применяется к трубам, фитингам и их соединениям номинальными диаметрами от 50 до

4000, предполагаемым к использованию для напорной и безнапорной канализации и дренажа при температурах до 50 °С. В трубопроводных системах трубы и фитинги с разными значениями номинального давления и показателями жесткости могут использоваться вместе.

Раздел 4 определяет общие свойства трубопроводных систем из стеклопластиков, предполагаемых к использованию в напорных или безнапорных дренажных или канализационных сетях.

Раздел 5 регламентирует характеристики труб, изготовленных из стеклопластиков с заполнителями и/или уплотнениями либо без них. Внутренняя облицовка труб может быть изготовлена из термопластичных материалов или термореактивной смолы. Раздел 5 также определяет контролируемые параметры для методов испытаний, упоминаемых в настоящем стандарте.

Раздел 6 определяет характеристики фитингов, изготовленных из стеклопластиков, с внутренней облицовкой из термопластичных материалов или термореактивной смолы или без облицовки, предполагаемых к использованию для водоотвода и канализации; определяет требования по размерам и рабочим характеристикам отводов, тройников, переходов, раструбно-фланцевых муфт и фланцевых переходников. Раздел 6 применяется к фитингам, изготовленным с помощью любого из следующих методов:

a) изготовление из прямых труб;

b) формование с помощью:

1) намотки нити,

2) намотки ленты,

3) контактного формования,

4) горячего или холодного прессования в формах.

Раздел 7 относится к соединениям, используемым в трубопроводных системах из стеклопластиков, предназначенных для подачи поверхностной воды или канализационных стоков как через подземные, так и надземные сети. Он содержит требования по обоснованию конструкции соединения; устанавливает типовые требования к выполнению испытаний для следующих соединений в качестве функции заявленного показателя номинального давления трубопровода или системы:

a) соединение труб раструбами (включая двойные раструбы) или фланцевые стыки трубопровода;

b) соединение труб в замок раструбами;

c) зацементированные или изолированные соединения;

d) болтовые фланцевые соединения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты и документы*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 75-2 Пластмассы. Определение температуры деформации под нагрузкой. Часть 2: Пластмассы и эбонит (ISO 75-2, Plastics - Determination of temperature of deflection under load - Part 2: Plastics and ebonite)

ИСО 161-1 Трубы из термопластика для подачи жидкостей. Номинальные внешние диаметры и номинальные значения давления. Часть 1: Метрическая система (ISO 161-1, Thermoplastics pipes for the conveyance of fluids - Nominal outside diameters and nominal pressures - Part 1: Metric series)

ИСО 527-4 Пластмассы. Определение прочности на растяжение. Часть 4. Условия испытания изотропических и ортотропных композитных материалов из пластика с армированным волокном (ISO 527-4, Plastics - Determination of tensile properties - Part 4: Test conditions for isotropic and orthotropic fibre-reinforced plastic composites)

ИСО 527-5 Пластмассы. Определение прочности на растяжение. Часть 5. Условия испытания композитных материалов из пластика с однонаправленным армированным волокном (ISO 527-5, Plastics - Determination of tensile properties - Part 5: Test conditions for unidirectional fibrereinforced plastic composites)

ИСО 2078 Стекловолокно. Пряжи. Маркировка (ISO 2078, Textile glass -Yarns - Designation)

ИСО 2531 Трубы, фитинги, вспомогательные принадлежности и их соединения из ковкого железа для подачи воды и газа (ISO 2531, Ductile iron pipes, fittings, accessories and their joints for water or gas applications)

ИСО 3126 Пластиковые трубопроводные системы. Пластиковые компоненты. Определение размеров (ISO 3126, Plastics piping systems - Plastics components - Determination of dimensions)

ИСО 4200 Сварные и бесшовные стальные трубы с ненарезанными концами. Общие таблицы размеров и массы на единицу длины (ISO 4200, Plain end steel tubes, welded and seamless - General tables of dimensions and masses per unit length)

ИСО 7432 Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания для обоснования конструкции соединений труб в замок раструбами, включая двойные раструбы, с уплотнениями из эластомера (ISO 7432, Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Test methods to prove the design of locked socket-and-spigot joints, including double-socket joints, with elastomeric seals)

ИСО 7509 Пластиковые трубопроводные системы. Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение наработки на отказ при устойчивом внутреннем давлении (ISO 7509, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Determination of time to failure under sustained internal pressure)

ИСО 7511 Пластиковые трубопроводные системы. Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания для подтверждения герметичности стенки при кратковременном воздействии внутреннего давления (ISO 7511, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Test methods to prove the leaktightness of the wall under short-term internal pressure)

ИСО 7685 Пластиковые трубопроводные системы. Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение начальной удельной кольцевой жесткости (ISO 7685, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Determination of initial specific ring stiffness)

ИСО 8483 Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания для обоснования конструкции болтовых фланцевых соединений (ISO 8483, Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Test methods to prove the design of bolted flange joints)

ИСО 8513 Трубопроводные системы из пластмассы. Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение продольной прочности на растяжение (ISO 8513, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Determination of longitudinal tensile properties)

ИСО 8521 Трубопроводные системы из пластмассы. Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение суммарной начальной кольцевой прочности на растяжение (ISO 8521, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Determination of the apparent initial circumferential tensile strength)

ИСО 8533 Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания для обоснования конструкции зацементированных или изолированных соединений (ISO 8533, Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Test methods to prove the design of cemented or wrapped joints)

ИСО 8639 Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания на герметичность гибких соединений (ISO 8639, Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Test methods for leaktightness of flexible joints)

ИСО/ТО 10465-3 Подземная сеть гибких труб из армированных стекловолокном термореактивных пластиков на основе смол (GRP). Часть 3. Установочные параметры и пределы применения (ISO/TR 10465-3, Underground installation of flexible glass-reinforced thermosetting resin (GRP) pipes - Part 3: Installation parameters and application limits)

ИСО 10466 Трубопроводные системы из пластмассы. Трубы из армированных стекловолокном термореактивных пластиков (GRP). Методы испытания для подтверждения устойчивости к начальной кольцевой деформации (ISO 10466, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Test method to prove the resistance to initial ring deflection)

ИСО 10468 Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение долговременной удельной кольцевой жесткости при ползучести в условиях влажности и расчет коэффициента ползучести в условиях влажности (ISO 10468, Glass-reinforced thermosetting plastics (GRP) pipes - Determination of the long-term specific ring creep stiffness under wet conditions and calculation of the wet creep factor)

ИСО 10471 Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение долговременной предельной деформации при изгибе и долговременной предельной относительной кольцевой деформации в условиях влажности (ISO 10471, Glass-reinforced thermosetting plastics (GRP) pipes - Determination of the long-term ultimate bending strain and the long-term ultimate relative ring deflection under wet conditions)

ИСО 10928 Трубопроводные системы из пластмассы. Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Методы для регрессионного анализа и их использование (ISO 10928, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Methods for regression analysis and their use)

ИСО 10952 Трубопроводные системы из пластмассы. Трубы и фитинги из армированных стекловолокном термореактивных пластиков (GRP). Определение стойкости к химическому воздействию из внутренней части секции в деформированном состоянии (ISO 10952, Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes and fittings - Determination of the resistance to chemical attack from the inside of a section in a deflected condition)

ИСО 11922-1 Трубы из термопластика для пропуска жидкостей. Размеры и допуски. Часть 1. Метрическая система (ISO 11922-1, Thermoplastics pipes for the conveyance of fluids - Dimensions and tolerances - Part 1: Metric series)

ИСО 14828 Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение долговременной удельной жесткости кольца с учетом старения в условиях влажности и расчет коэффициента старения в условиях влажности (ISO 14828, Glass-reinforced thermosetting plastics (GRP) pipes - Determination of the long-term specific ring relaxation stiffness under wet conditions and calculation of the wet relaxation factor)

ИСО 15306 Трубы из армированных стекловолокном термореактивных пластиков (GRP). Определение устойчивости к циклическим колебаниям внутреннего давления (ISO 15306, Glass-reinforced thermosetting plastics (GRP) pipes - Determination of the resistance to cyclic internal pressure)

EH 681-1 Уплотнения из эластомера. Требования к материалам для уплотнений соединений труб, используемым в системах подачи воды и дренажа. Часть 1. Вулканизированная резина (EN 681-1, Elastomeric seals - Materials requirements for pipe joint seals used in water and drainage applications - Part 1: Vulcanized rubber)

EH 681-2 Уплотнения из эластомера. Требования к материалам для уплотнений соединений труб, используемых в системах подачи воды и дренажа. Часть 2. Эластотермопласты (EN 681-2, Elastomeric seals - Materials requirements for pipe joint seals used in water and drainage applications - Part 2: Thermoplastic elastomers)

ЯПС А 5350 Трубы из пластичного раствора со стекловолоконным армированием (JIS А 5350 Fibreglass reinforced plastic mortar pipes)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный диаметр (nominal size); DN: Буквенно-числовое обозначение диаметра, которое является общим для всех компонентов трубопроводной системы. Это обозначение является удобным целым числом для ссылочных целей, и оно соотносится с внутренним диаметром в миллиметрах.

Примечание - Обозначение для ссылочных целей или маркировки, состоящее из букв и числа.

3.2 заявленный диаметр (declared diameter): Диаметр, который, согласно утверждению изготовителя, является средним внутренним или внешним диаметром, приведенным в отношении определенного номинального диаметра (DN).

3.3 номинальная жесткость (nominal stiffness); SN: Буквенно-числовое обозначение жесткости для целей классификации, которое имеет такое же численное значение, как и требуемое минимальное начальное значение, выраженное в Н/м (см. 4.1.3).

Примечание - Обозначение для ссылочных целей или маркировки, состоящее из букв SN и числа.

3.4 удельная кольцевая жесткость (specific ring stiffness) , Н/м

: Мера устойчивости трубы к кольцевой деформации на 1 м длины при воздействии внешней нагрузки, определенная по формуле:

![]() , (1)

, (1)

где - стандартный модуль упругости, определенный при испытании кольцевой жесткости (Н/м

);

- момент инерции поперечного сечения трубы в продольном направлении на метр длины, м

/м:

![]() , (2)

, (2)

где - толщина стенки, м;

- средний диаметр трубы, м (см. 3.5).

3.5 средний диаметр (mean diameter) , м: Диаметр окружности, соответствующей середине сечения стенки трубы и приведенный формулами (3) или (4):

![]() , (3)

, (3)

![]() , (4)

, (4)

где - внутренний диаметр, м;

- внешний диаметр, м;

- толщина стенки, м.

3.6 начальная удельная кольцевая жесткость (initial specific ring stiffness) , Н/м

: Начальное значение

, полученное при определении методом испытаний в соответствии с ИСО 7685.

3.7 коэффициент ползучести в условиях влажности (wet creep factor) ![]() : Соотношение между долговременной удельной кольцевой жесткостью за

: Соотношение между долговременной удельной кольцевой жесткостью за лет (см. 4.6), определяемой при устойчивой нагрузке в условиях влажности в соответствии с ИСО 10468, и начальной удельной кольцевой жесткостью и вычисляемой по формуле

![]() , (5)

, (5)

где ![]() - долговременная удельная жесткость, Н/м

- долговременная удельная жесткость, Н/м;

- начальная удельная кольцевая жесткость, Н/м

.

3.8 коэффициент старения в условиях влажности (wet relaxation factor), ![]() : Соотношение между долговременной удельной кольцевой жесткостью, за

: Соотношение между долговременной удельной кольцевой жесткостью, за лет (см. 4.6), определяемой при устойчивой нагрузке в условиях влажности в соответствии с ИСО 14828, и начальной удельной кольцевой жесткостью, и вычисляемой по формуле

![]() , (6)

, (6)

где ![]() - долговременная удельная жесткость, Н/м

- долговременная удельная жесткость, Н/м;

- начальная удельная кольцевая жесткость, Н/м

.

3.9 рассчитанная долговременная удельная кольцевая жесткость (calculated long-term specific ring stiffness) ![]() , Н/м

, Н/м: Рассчитанное значение

(см. 4.6) за

лет, вычисляемое по формуле

![]() , (7)

, (7)

где - временный интервал, выраженный в годах (см. 4.6);

![]() - коэффициент ползучести в условиях влажности (см. 3.7) или коэффициент старения в условиях влажности (см. 3.8);

- коэффициент ползучести в условиях влажности (см. 3.7) или коэффициент старения в условиях влажности (см. 3.8);

- начальная удельная кольцевая жесткость, Н/м

(см. 3.6).

3.10 коэффициент пересчета (rerating factor) : Множитель, который определяет количественное отношение между механическими, физическими или химическими свойствами в рабочих условиях в сравнении с соответствующим значением при 23 °С и 50% относительной влажности (R. Н.).

3.11 номинальное давление (nominal pressure); : Буквенно-числовое обозначение для целей классификации давления, которое в числовом отношении равно устойчивости компонента трубопроводной системы к внутреннему давлению, выраженному в барах

.

_______________

1 бар = 10

Н/м

= 0,1 МПа.

Примечание - Обозначение для ссылочных целей или маркировки, состоящее из букв PN и числа.

3.12 типовое испытание (type test): Испытание, выполняемое для оценки пригодности изделия или узлов компонентов для целей выполнения своей или своих функции(й) в соответствии со спецификацией изделия.

3.13 номинальная длина (nominal length): Числовое обозначение длины трубы, равное длине укладки (см. 3.15), выраженное в метрах, округленное до ближайшего целого числа.

3.14 общая длина (total length), м: Расстояние между двумя плоскостями, перпендикулярными оси трубы и проходящими через крайние концевые точки трубы.

3.15 уложенная длина трубы (laying length), м: Общая длина трубы за вычетом, где применимо, рекомендованной изготовителем глубины входа муфт(ы) в раструб.

3.16 обычные рабочие условия (normal service conditions): Подача под напором или без напора поверхностной воды и канализационных стоков в интервале температур от 2 °С до 50 °С в течение 50 лет.

Примечание - При температурах свыше 35 °С может потребоваться пересмотр номинальных характеристик трубы.

3.17 рабочее давление (working pressure,) , бар: Внутреннее давление, за исключением пикового давления, при котором можно непрерывно эксплуатировать систему.

3.18 максимальное рабочее давление (maximum working pressure), бар: Максимальное внутреннее давление, за исключением пикового давления, при котором можно непрерывно эксплуатировать систему.

3.19 пиковое давление (surge), бар: Быстрое изменение внутреннего либо положительного, либо отрицательного давления, вызванное изменением скорости потока.

3.20 допуск на пиковое давление (surge allowance), бар или %: Значение превышения давления, которое может быть добавлено к максимальному рабочему давлению для принятия в расчет периодических колебаний давления.

Примечание - Значение может варьироваться в зависимости от ожидаемой периодичности условий пикового давления.

3.21 расчетное статическое давление (static design pressure), бар: Максимальное рабочее давление системы.

3.22 максимальное расчетное давление (maximum design pressure), бар: Максимальное рабочее давление, включая пиковое давление.

3.23 безнапорная труба или фитинг (non-pressure pipe or fitting): Труба или фитинг, подвергаемые воздействию внутреннего давления не выше 1 бара.

3.24 напорная труба или фитинг (pressure pipe or fitting): Труба или фитинг с классификацией номинального давления свыше 1 бара.

3.25 подземная трубопроводная система (buried pipeline): Трубопровод, подвергаемый действию внешнего давления, передаваемого от грунта, от нагрузки на грунт, включая дорожное движение и временные нагрузки, и, возможно, давления водяного столба.

3.26 надземная трубопроводная система (non-buried pipeline): Трубопровод, подвергаемый действию отрицательного и положительного давления, сил, проистекающих от его опор, условий окружающей среды, например, снега или ветра, и, возможно, давления водяного столба.

_______________

Относительно атмосферного давления.

3.27 подводная трубопроводная система (sub-aqueous pipeline): Трубопровод, подвергаемый действию внешнего давления, возникающего от давления водяного столба, и таких воздействий, как подъемная сила и перемещение по грунту, вызванное действием течения и волновой деятельностью водной среды.

3.28 расчетная рабочая температура (design service temperature), °C: Максимальная температура, при которой ожидается эксплуатация системы.

3.29 дисперсия (variance): Мера рассеяния, основанная на среднеквадратическом отклонении от арифметической средней величины.

3.30 стандартное отклонение (standard deviation) : Положительный квадратный корень дисперсии.

3.31 коэффициент вариации (coefficient of variation) , %: Соотношение стандартного отклонения и модуля среднеарифметического значения и выражается по формуле

![]() , (8)

, (8)

Примечание - В настоящем стандарте выражается в процентах.

3.32 приемлемый уровень качества (acceptable quality level); AQL: Уровень качества, который для целей выборочной проверки является пределом (%) значения удовлетворительного несоответствия при данной технологии производства.

3.33 расчетное давление на разрыв в течение 6 мин (projected failure pressure at 6 min) , бар: Расчетное значение давления, при котором происходит разрушение трубы через 6 мин, определяемое на основе долговременных испытаний давлением в соответствии с ИСО 7509 и проанализированное в соответствии с ИСО 10928.

3.34 расчетное давление на разрыв в течение 50 лет (projected failure pressure at 50 years), , бар: Расчетное значение давления, при котором происходит разрушение трубы через 50 лет, определяемое на основе долговременных испытаний давлением в соответствии с ИСО 7509 и проанализированное в соответствии с ИСО 10928.

3.35 коэффициент регрессии давления (pressure regression ratio) : Отношение расчетного давления на разрыв в течение 50 лет к расчетному давлению на разрыв в течение 6 мин,

, рассчитываемое по формуле

![]() , (9)

, (9)

где - расчетное давление на разрыв в течение 50 лет, бар;

- расчетное давление на разрыв в течение 6 мин, бар.

3.36 начальное давление на разрыв (initial failure pressure) , бар: Давление, при котором происходит разрушение и которое определяется в соответствии с ИСО 8521.

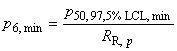

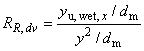

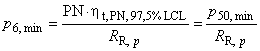

3.37 минимальное давление на разрыв в течение 50 лет (minimum failure pressure at 50 years) ![]() , бар: Давление на разрыв в течение 50 лет, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

, бар: Давление на разрыв в течение 50 лет, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

![]() , (10)

, (10)

где - номинальное давление, бар;

![]() - коэффициент запаса прочности на растяжение.

- коэффициент запаса прочности на растяжение.

3.38 минимальное давление на разрыв в течение 6 мин (minimum failure pressure at 6 min) ![]() , бар: Давление на разрыв в течение 6 мин, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

, бар: Давление на разрыв в течение 6 мин, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

, (11)

, (11)

где ![]() - минимальное давление на разрыв в течение 50 лет;

- минимальное давление на разрыв в течение 50 лет;

- коэффициент регрессии давления.

3.39 поправочный коэффициент для начального давления на разрыв (correction factor for initial failure pressure) : Коэффициент, используемый для преобразования расчетных значений

в значения начального давления на разрыв

и определяемый по формуле

![]() , (12)

, (12)

где - начальное давление на разрыв, бар;

- расчетное давление на разрыв в течение 6 мин, бар.

3.40 минимальное начальное давление на разрыв (minimum initial failure pressure) ![]() , бар: Начальное давление на разрыв, определенное в соответствии с ИСО 8521, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

, бар: Начальное давление на разрыв, определенное в соответствии с ИСО 8521, которое должно быть превышено в 97,5% изделий и которое определяется по формуле

![]() , (13)

, (13)

где ![]() - минимальный коэффициент на разрыв в течение 6 мин;

- минимальный коэффициент на разрыв в течение 6 мин;

- поправочный коэффициент.

3.41 минимальное расчетное давление (minimum design pressure) , бар: Расчетное начальное давление на разрыв для обеспечения того, чтобы 97,5% изделий превысили величину

![]() , определяемое по формуле

, определяемое по формуле

![]() , (14)

, (14)

где ![]() - минимальное начальное давление на разрыв, бар;

- минимальное начальное давление на разрыв, бар;

- коэффициент вариации.

3.42 минимальное среднее давление на разрыв в течение 50 лет (minimum mean failure pressure at 50 years) ![]() , бар: Давление на разрыв в течение 50 лет, которое должно быть превышено в 50% изделий и которое определяется по формуле

, бар: Давление на разрыв в течение 50 лет, которое должно быть превышено в 50% изделий и которое определяется по формуле

![]() , (15)

, (15)

где - номинальное давление, бар;

![]() - коэффициент запаса прочности на растяжение.

- коэффициент запаса прочности на растяжение.

3.43 множитель AQL (AQL multiplier) ![]() : Множитель, значение которого зависит от указанного AQL (приемлемого уровня качества - см. 3.32), используемый с коэффициентом вариации (см. 3.31)

: Множитель, значение которого зависит от указанного AQL (приемлемого уровня качества - см. 3.32), используемый с коэффициентом вариации (см. 3.31).

_______________

Зависимость

![]() и AQL определяют в соответствии с ИСО 2859.0-95. На территории РФ действует ГОСТ Р ИСО 2859-10-2008 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 10. Введение в стандарты серии ГОСТ Р ИСО 2859".

и AQL определяют в соответствии с ИСО 2859.0-95. На территории РФ действует ГОСТ Р ИСО 2859-10-2008 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 10. Введение в стандарты серии ГОСТ Р ИСО 2859".

Примеры

1 Если AQL=6,5%, то ![]() 1,51.

1,51.

2 Если AQL=2,5%, то ![]() 1,96.

1,96.

![]() - показатели статистических оценок из менеджмента качества

- показатели статистических оценок из менеджмента качества

3.44 запас прочности на растяжение (tensile safety factor) : Коэффициент запаса прочности, который применяется к пределу прочности изделия.

3.45 запас прочности на растяжение, имеющий отношение к ![]() (tensile safety factor related to

(tensile safety factor related to ![]() )

) ![]() : Коэффициент запаса прочности, который применяется к номинальному давлению

: Коэффициент запаса прочности, который применяется к номинальному давлению для обеспечения того, чтобы 97,5% изделий при установке в грунте могли работать при рабочем давлении,

(см. 3.17), равном

, без разрушения, как минимум, в течение 50 лет.

Примечание - Дополнительная информация - см. ИСО/ТО 10465-3.

3.46 относительная кольцевая деформация (relative ring deflection) , %: Отношение изменения диаметра трубы

к ее среднему диаметру

(см. 3.5):

![]() , (16)

, (16)

где - изменение диаметра, м;

- средний диаметр, м.

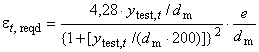

3.47 расчетная начальная относительная предельная кольцевая деформация (projected initial relative ultimate ring deflection) ![]() , %: Соотношение между расчетным значением деформации за 2 мин на основе кривой регрессии предельной деформации, полученной при долговременных испытаниях, и диаметром трубы, определенное в соответствии с ИСО 10471 и проанализированное в соответствии с ИСО 10928.

, %: Соотношение между расчетным значением деформации за 2 мин на основе кривой регрессии предельной деформации, полученной при долговременных испытаниях, и диаметром трубы, определенное в соответствии с ИСО 10471 и проанализированное в соответствии с ИСО 10928.

Примечание - Выражается в процентах умножением на 100.

3.48 минимальная начальная относительная удельная кольцевая деформация до момента образования трещин (minimum initial relative specific ring deflection before bore cracking occurs) ![]() , %: Начальная относительная деформация за 2 мин, которой должно соответствовать изделие без образования трещины при испытании в соответствии с ИСО 10466.

, %: Начальная относительная деформация за 2 мин, которой должно соответствовать изделие без образования трещины при испытании в соответствии с ИСО 10466.

Примечание - Выражается в процентах умножением на 100.

3.49 минимальная начальная относительная удельная кольцевая деформация до нарушения структуры (minimum initial relative specific ring deflection before structural failure occurs) ![]() , %: Начальная относительная деформация за 2 мин, которой должно соответствовать изделие без нарушения структуры при испытании в соответствии с ИСО 10466.

, %: Начальная относительная деформация за 2 мин, которой должно соответствовать изделие без нарушения структуры при испытании в соответствии с ИСО 10466.

Примечание - Выражается в процентах умножением на 100.

3.50 экстраполируемая долговременная относительная предельная кольцевая деформация (extrapolated long-term relative ultimate ring deflection) ![]() , %: Значение деформации в течение

, %: Значение деформации в течение лет (см. 4.6) на основе кривой регрессии предельной деформации, полученной в результате испытаний на долговременную деформацию, определенной в условиях влажности в соответствии с ИСО 10471 и проанализированной в соответствии с ИСО 10928.

Примечание - Выражается в процентах умножением на 100.

3.51 минимальная долговременная относительная предельная кольцевая деформация (minimum long-term relative ultimate ring deflection) ![]() , %: Требуемое минимальное экстраполируемое значение в течение

, %: Требуемое минимальное экстраполируемое значение в течение лет (см. 4.6) на основе кривой регрессии предельной деформации, полученной в результате испытаний на долговременную деформацию, определенной в условиях влажности в соответствии с ИСО 10471.

Примечание - Выражается в процентах умножением на 100.

3.52 экстраполируемая долговременная относительная кольцевая деформация в агрессивной среде (extrapolated long-term relative ring deflection in a corrosive environment) ![]() , %: Значение деформации в течение

, %: Значение деформации в течение лет (см. 4.6) на основе кривой регрессии деформации, полученной в результате испытаний на долговременную деформацию, определенной в условиях агрессивной среды в соответствии с ИСО 10952.

Примечание - Выражается в процентах умножением на 100.

3.53 относительная кольцевая деформация для испытания продолжительностью ч (relative ring deflection for a test lasting t hours)

![]() , %: Относительная кольцевая деформация, которую испытательные образцы должны выдерживать в течение

, %: Относительная кольцевая деформация, которую испытательные образцы должны выдерживать в течение ч во время испытаний, определенная в условиях агрессивной среды в соответствии с ИСО 10952.

Примечание - Выражается в процентах умножением на 100.

3.54 константа деформации (deflection constant) , %: Значение, используемое для расчета процента кольцевой деформации, которую испытательные образцы должны выдерживать в течение

ч во время испытания, выполняемого в агрессивной среде в соответствии с ИСО 10952.

Примечание - Выражается в процентах умножением на 100.

3.55 коэффициент регрессии предельной деформации (ultimate deflection regression ratio) : Соотношение экстраполируемой долговременной относительной предельной кольцевой деформации в течение

лет (см. 4.6),

![]() (см. 3.50), и расчетной начальной предельной кольцевой деформации,

(см. 3.50), и расчетной начальной предельной кольцевой деформации, ![]() (см. 3.47), полученное в результате испытаний на долговременную предельную кольцевую деформацию, выполняемых в соответствии с ИСО 10471 (по формуле 17) и проанализированное в соответствии с ИСО 10928:

(см. 3.47), полученное в результате испытаний на долговременную предельную кольцевую деформацию, выполняемых в соответствии с ИСО 10471 (по формуле 17) и проанализированное в соответствии с ИСО 10928:

, (17)

, (17)

где ![]() - экстраполируемая долговременная относительная предельная кольцевая деформация;

- экстраполируемая долговременная относительная предельная кольцевая деформация;

![]() - расчетная начальная относительная предельная кольцевая деформация;

- расчетная начальная относительная предельная кольцевая деформация;

- средний диаметр трубы, м.

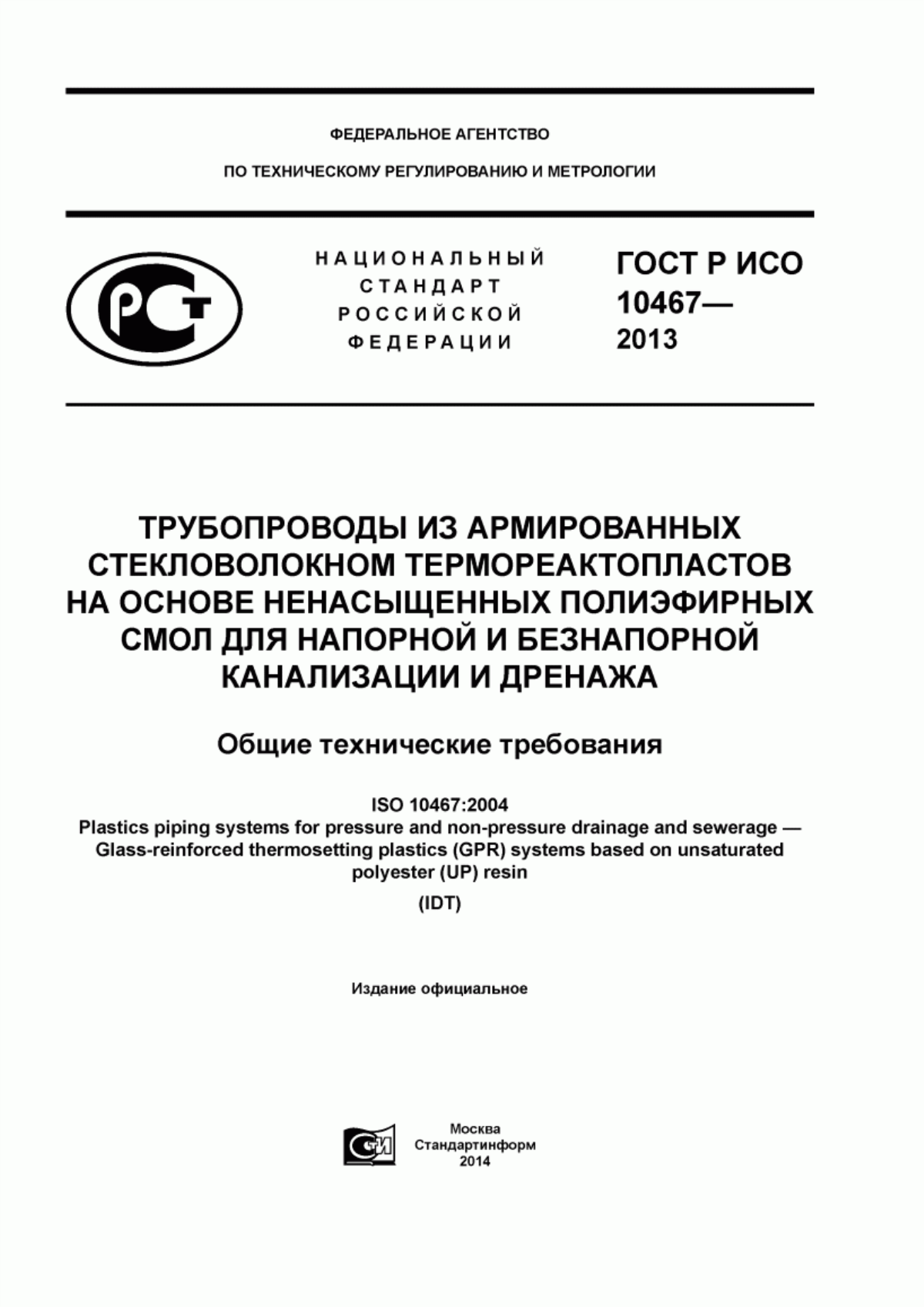

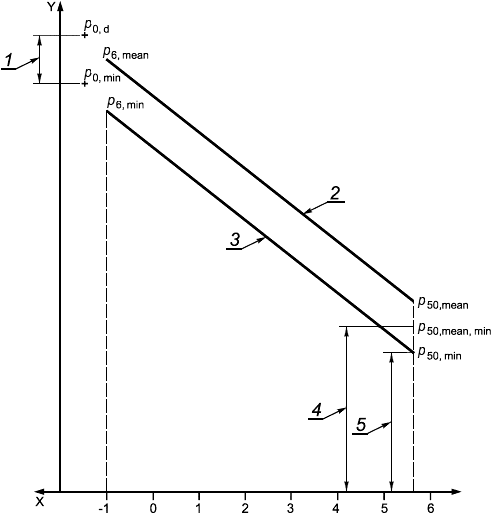

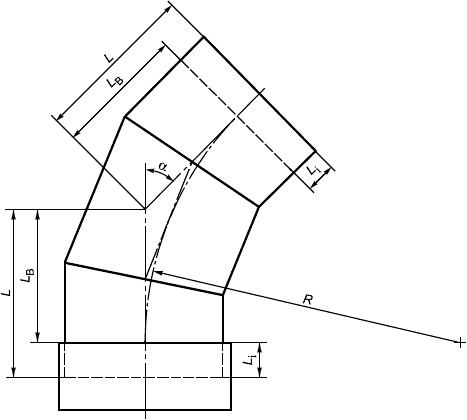

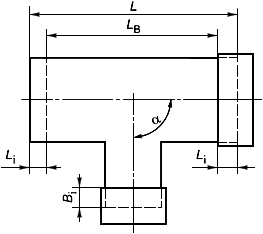

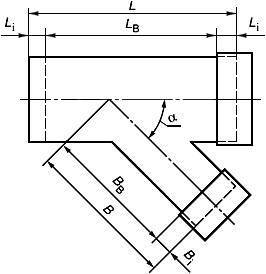

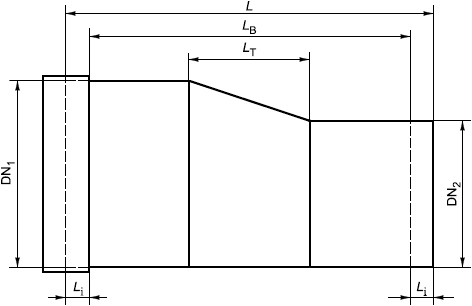

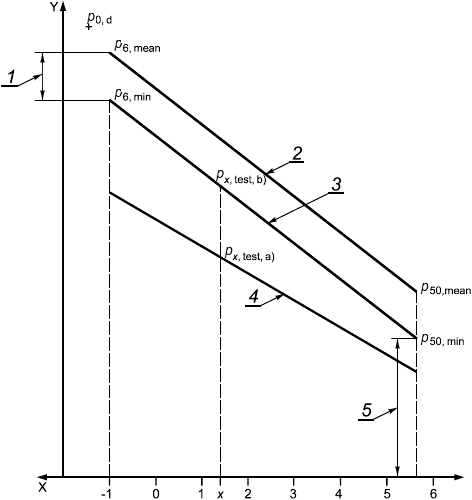

3.56 угловое отклонение (angular deflection) , градусы: Угол между осями двух идущих подряд труб (рисунок 1).

3.57 расхождение стыка (draw) , мм: Продольное смещение соединения (рисунок 1).

3.58 общее расхождение стыка (total draw) , мм: Сумма зазоров,

, и дополнительного продольного смещения,

(рисунок 1).

3.59 осевое смещение (misalignment) , мм: Расстояние между осевыми линиями последовательно установленных труб (рисунок 1).

3.60 подвижное соединение (flexible joint): Соединение, которое допускает относительное смещение соединяемых труб.

Примечание - Подвижные соединения, имеющие устойчивость к осевому нагружению, классифицируются как несущие концевую нагрузку.

Примеры типа соединений:

a) раструбные соединения с эластомерным уплотнительным элементом (включая двойные раструбы);

b) фальцевые соединения труб раструбами с эластомерным уплотнительным элементом (включая двойные раструбы);

c) соединения с механическими зажимами, например, болтовые соединения, включая компоненты, изготовленные из материалов, отличных от стеклопластика.

- расхождение стыка;

- продольное смещение, возникающее из-за углового отклонения соединения;

- угловое отклонение соединения;

- общее расхождение стыка;

- осевое смещение

Рисунок 1 - Смещения соединения

3.61 жесткое соединение (rigid joint): Соединение, которое не допускает относительного смещения соединяемых элементов.

Примечание - Жесткие соединения, не имеющие устойчивости к осевому нагружению, классифицируются как не несущие концевую нагрузку.

Примеры типа соединений:

a) соединения с отбортовкой кромок, включая утопленные или свободные фланцы;

b) ламинированные или зацементированные соединения.

3.62 разрыв (break): Такое состояние, когда объект испытания не может больше нести нагрузку, на которую он был рассчитан.

3.63 коэффициент общего запаса прочности на растяжение (combined tensile safety factor) : Коэффициент запаса прочности для комбинированной кольцевой растягивающей нагрузки, возникающей из-за внутреннего давления и изгиба.

4 Общие положения

4.1 Классификация

4.1.1 Категории

Трубы и фитинги классифицируют по номинальному диаметру (по , см. 3.1), номинальному давлению (по

, см. 3.11) и типу соединения.

Кроме этого, при классификации труб необходимо указывать номинальную жесткость () (см. 3.3).

4.1.2 Номинальный диаметр

Номинальный диаметр труб и фитингов в диапазоне от

50 до

4000 должен отвечать требованиям соответствующих таблиц в разделе 5 настоящего стандарта. При наличии внутреннего покрытия из термопластичного материала внутренний диаметр изделия должен указываться изготовителем. Допуск по диаметру должен соответствовать указаниям раздела 5.

4.1.3 Номинальная жесткость

Номинальная жесткость должна соответствовать значению, указанному в таблице 1 (см. примечания 1, 2, 3 к таблице 1).

Таблица 1 - Номинальная жесткость

Номинальная жесткость | |

Ряд S1 | Ряд S2 |

630 | 500 |

1250 | 1000 |

2500 | 2000 |

5000 | 4000 |

10000 | 8000 |

Примечания | |

В случаях, когда специальные задачи требуют использования труб со значениями номинальной жесткости выше значений, указанных в таблице 1, труба должна маркироваться в виде

, где

является номинальной жесткостью трубы.

4.1.4 Номинальное давление

Номинальное давление должно соответствовать значению, указанному в таблице 2.

Таблица 2 - Номинальное давление

Номинальное давление |

1 |

(2,5) |

(4) |

6 |

(9) |

10 |

(12) |

(15) |

16 |

(18) |

(20) |

25 |

30 |

Примечания |

В случаях, когда по договоренности между изготовителем и потребителем значение давления отличается от номинальных значений давления, приведенных в таблице 2, маркировка давления должна быть в виде , где

является значением.

4.2 Материалы

4.2.1 Общие положения

Конструкция трубы или фитинга должна включать рубленое и/или непрерывное стекловолокно, нити или ровинги, маты или ткани, а также полиэфирную смолу с наполнителями или без наполнителей и, если необходимо, добавки для придания смоле особых свойств. Труба или фитинг могут также включать заполнители и, при необходимости, внутреннее покрытие из термопластика.

4.2.2 Армирование

Стекловолокно, используемое для армирования, должно быть одного из следующих типов:

a) тип Е, содержащий либо оксиды кремния, алюминия и кальция (алюмокальцийсиликатное стекловолокно), либо кремний, алюминий и бор (алюмоборосиликатное стекловолокно);

b) тип С, содержащий оксиды кремния, натрия, калия, кальция и бора (щелочно-кальциевое стекловолокно), который предназначается для задач, требующих повышенной химической стойкости.

В любом из этих типов стекловолокна присутствует небольшое количество оксидов других металлов.

Примечание - Описания стекловолокна типа С и типа Е согласуются и дополняют описания, приведенные в ИСО 2078.

Армирующие материалы должны быть выполнены из стекловолокна типа Е или типа С и должны иметь поверхностную обработку для обеспечения совместимости с используемой смолой. Они могут использоваться в любой форме, например, как непрерывные или рубленые волокна, нити или ровинги, маты или ткани. Облицовочные маты или сетки из синтетических (органических) волокон могут использоваться на поверхности компонентов.

4.2.3 Смола

Смола, используемая в структурном слое (см. 4.3.2), должна иметь теплостойкость не ниже 70 °С при испытании в соответствии с методом А ИСО 75-2. Действие силы приложено поперек направления стекловолокна.

4.2.4 Заполнители и наполнители

Размер частиц заполнителей и наполнителей не должен превышать 1/5 общей толщины стенки трубы или фитинга либо 2,5 мм в зависимости от того, какая толщина меньше.

4.2.5 Внутреннее покрытие из термопласта

При использовании внутреннего покрытия из термопласта необходимо обеспечить совместимость связующего материала со всеми другими материалами, использованными в конструкции трубы.

4.2.6 Эластомеры

Эластомерный(е) материал(ы) уплотнения должен(ны) соответствовать применимой части ЕН 681 или, при наличии, аналогичного национального стандарта, приемлемого как для потребителя, так и для поставщика.

4.2.7 Металлические компоненты

Металлические компоненты могут использоваться в системе.

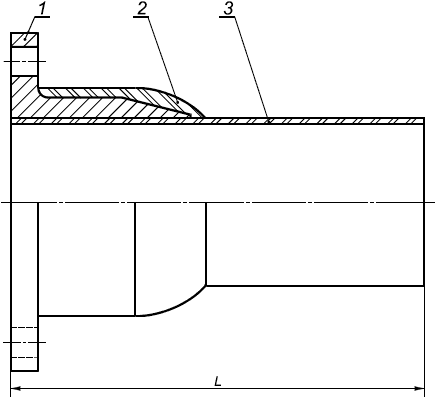

4.3 Конструкция стенки трубы

4.3.1 Внутренний слой

Внутренний слой должен быть выполнен одним из следующих способов:

a) слой термореактивной смолы с заполнителем и наполнителем или без заполнителей и наполнителей и с армированием или без армирования;

b) покрытие из термопласта.

Смола, используемая в данном внутреннем слое, может не соответствовать требованиям по температуре прогиба, приведенным в 4.2.3.

4.3.2 Структурный слой

Структурный слой должен включать в армирующий материал из стекловолокна и термореактивную смолу с заполнителем или наполнителем или без заполнителей или наполнителей.

4.3.3 Наружный слой

Структура наружного слоя трубы должна учитывать условия окружающей среды при эксплуатации трубы. Этот слой должен состоять из термореактивной смолы с/без заполнителями(ей) и наполнителями(ей) и с/без армированием(я) стеклянными(х) или синтетическими(х) волокон.

Примечание - Специальный состав труб может потребоваться для условий, когда труба подвергается воздействию экстремальных климатических условий, условий окружающей среды или грунтовых условий, например, в случаях, когда необходимо предусмотреть использование пигментов или ингибиторов для экстремальных климатических условий или обеспечить огнеупорные свойства.

Смола, используемая в данном внешнем слое, может не соответствовать требованиям по температуре прогиба, приведенным в 4.2.3.

4.4 Внешний вид

Внутренние и наружные поверхности не должны содержать неоднородностей, ухудшающих способность изделий соответствовать требованиям настоящего стандарта.

4.5 Исходные условия для испытаний

4.5.1 Температура

Механические, физические и химические свойства, указанные в настоящем международном стандарте, если не указано иное, должны определяться при (23±5) °С. Для повседневных испытаний контроля качества все измерения должны проводиться при преобладающей температуре или по требованию изготовителя при температуре, установленной в данном разделе.

При рабочей температуре свыше 35 °С типовые испытания должны проводиться, как минимум, при расчетной рабочей температуре (см. 3.28) в целях определения коэффициентов пересчета для всех долговременных свойств, имеющих отношение к конструкции труб и фитингов.

4.5.2 Свойства воды для испытания

Вода, используемая для испытаний, упомянутых в настоящем стандарте, должна быть водопроводной с водородным показателем рН 7±2.

4.5.3 Условия нагружения

Механические, физические и химические свойства, указанные в настоящем стандарте, должны определяться с помощью кольцевых и/или продольных условий нагружения в зависимости от конкретного случая.

4.5.4 Установление требуемого режима

Во избежание разногласий между изготовителем и потребителем следует хранить испытательный(е) образец(цы) на открытом воздухе при температуре испытания, указанной в 4.5.1, как минимум, 24 ч перед испытанием.

4.5.5 Определение размеров

Во избежание разногласий следует определять размеры изделий из GRP при температуре, указанной в 4.5.1. Все измерения выполняют в соответствии с ИСО 3126 или с помощью любого другого метода с достаточной точностью для определения соответствия или несоответствия применимым предельным значениям. Все оперативные замеры выполняют при температуре окружающей среды или, по предпочтению изготовителя, при температуре, указанной в 4.5.1.

4.6 Временной интервал  для определения долговременных свойств

для определения долговременных свойств

Подстрочный знак , например в

![]() (см. 3.8), обозначает время, для которого необходимо определять долговременные свойства. Долговременные свойства должны определяться на долговечность 50 лет (438000 ч).

(см. 3.8), обозначает время, для которого необходимо определять долговременные свойства. Долговременные свойства должны определяться на долговечность 50 лет (438000 ч).

4.7 Соединения

4.7.1 Общие положения

По запросу изготовитель заявляет длину и максимальный внешний диаметр собранного соединения.

4.7.2 Типы соединений

Соединение классифицируют либо как подвижное (см. 3.60), либо как жесткое (см. 3.61), и в любом случае изготовитель должен заявить его способность или неспособность выдерживать концевые нагрузки.

4.7.3 Подвижность соединений

4.7.3.1 Допустимое угловое отклонение

Изготовитель должен заявлять допустимое расчетное угловое отклонение (см. 3.56) каждого соединения.

Подвижные, т.е. не запирающиеся соединения, должны иметь максимальное допустимое угловое отклонение не менее применимого значения, указанного далее:

- 3° для труб и/или фитингов номинальным диаметром не более 500;

- 2° для труб и/или фитингов номинальным диаметром более 500, но не более

900;

- 1° для труб и/или фитингов номинальным диаметром более 900, но не более

1800;

- 0,5° для труб и/или фитингов номинальным диаметром более 1800.

Для запирающихся соединений изготовитель должен указать максимальное допустимое угловое отклонение.

По согласованию изготовителя с потребителем подвижные соединения, предназначенные для использования при давлении свыше 16 бар, могут иметь более низкие значения допустимого углового отклонения по сравнению с указанными в настоящем подпункте.

4.7.3.2 Допустимое расхождение стыка

Изготовитель должен указать максимальное допустимое расчетное расхождение стыка (см. 3.57) каждого соединения.

Для подвижных соединений максимальное допустимое расхождение стыка, которое включает в себя сжатие за счет коэффициента Пуассона и влияние температуры, должно быть не менее 0,3% длины укладки самой длинной трубы, предполагаемой для использования в случае напорных труб и 0,2% в случае безнапорных труб. Для запирающихся соединений изготовитель должен указать максимальное допустимое расхождение стыка.

4.7.4 Кольцевое уплотнение

Кольцевое уплотнение не должно оказывать какое-либо отрицательное воздействие на свойства элементов, с которыми оно используется, и не должно приводить к невыполнению испытываемым узлом эксплуатационных требований, указанных в разделе 7.

4.7.5 Клеящие материалы

Клеящие материалы, если они требуются для соединения, должны соответствовать указаниям изготовителя соединения. Изготовитель соединения должен обеспечить, чтобы клеящие материалы не оказывали какого-либо отрицательного воздействия на элементы, с которыми они используются, и не приводили к невыполнению испытываемым соединением требований по рабочим характеристикам, указанным в разделе 7.

5 Трубы

5.1 Геометрические характеристики

5.1.1 Диаметр

5.1.1.1 Ряд диаметров

Примечание - Важно, что при стандартизации диаметров труб из GRP трудности возникают из-за разнородности методов, используемых при их производстве (например, намотка волокон, центробежное литье или контактное формование). В основном трубы из стеклопластика контролируются по внутреннему либо по внешнему диаметру.

Если не оговорено иное между изготовителем и потребителем, трубы из GRP должны обозначаться по номинальному диаметру в соответствии с одним из следующих двух рядов:

- ряд А - внутренний диаметр, как равный номинальному диаметру, мм;

- ряд В - внешний диаметр, мм.

5.1.1.2 Номинальный диаметр

Если между изготовителем и потребителем не оговорено иное, номинальный диаметр должен выбираться из значений, приведенных в таблице 3.

Таблица 3 - Номинальный диаметр

Номинальный диаметр | |||

50 | 600 | (1650) | (2900) |

75 | 700 | (1700) | 3000 |

100 | (750) | 1800 | (3100) |

125 | 800 | (1900) | 3200 |

150 | 900 | 2000 | (3300) |

200 | 1000 | (2100) | 3400 |

250 | (1100) | 2200 | (3500) |

300 | 1200 | (2300) | 3600 |

350 | (1300) | 2400 | (3700) |

(375) | (1350) | (2500) | 3800 |

400 | 1400 | 2600 | (3900) |

450 | (1500) | (2700) | 4000 |

500 | 1600 | 2800 | |

Примечание - Числа в скобках не являются предпочтительными значениями. | |||

5.1.1.3 Определенные диаметры

5.1.1.3.1 Общие положения

Трубы поставляют в соответствии с 5.1.1.3.2 (ряд А), 5.1.1.3.3 (ряд В) или в зависимости от договоренности между изготовителем и потребителем - по другому ряду диаметров.

Трубы с другими диаметрами могут поставляться по договоренности между изготовителем и потребителем.

5.1.1.3.2 Ряд А (определенный внутренний диаметр)

Внутренний диаметр должен соответствовать номинальному диаметру, указанному в таблице 4.

Таблица 4 - Ряд А. Определенные внутренние диаметры трубы и допуски

В миллиметрах

Столбец 1 | Столбец 2 | Столбец 3 | Столбец 4 |

Номинальный диаметр | Предел заявленных внутренних диаметров труб | Допустимое отклонение от заявленного внутреннего диаметра | |

мин. | макс. | ||

100 | 97 | 103 | 1,5 |

110 | 107 | 113 | 1,5 |

125 | 122 | 128 | 1,5 |

150 | 147 | 153 | 1,5 |

200 | 196 | 204 | 1,5 |

225 | 221 | 229 | 1,5 |

250 | 246 | 255 | 1,5 |

300 | 296 | 306 | 1,8 |

350 | 346 | 357 | 2,1 |

400 | 396 | 408 | 2,4 |

450 | 446 | 459 | 2,7 |

500 | 496 | 510 | 3,0 |

600 | 595 | 612 | 3,6 |

700 | 695 | 714 | 4,2 |

800 | 795 | 816 | 4,2 |

900 | 895 | 918 | 4,2 |

1000 | 995 | 1020 | 5,0 |

1200 | 1195 | 1220 | 5,0 |

1400 | 1395 | 1420 | 5,0 |

1600 | 1595 | 1620 | 5,0 |

1800 | 1795 | 1820 | 5,0 |

2000 | 1995 | 2020 | 5,0 |

2200 | 2195 | 2220 | 5,0 |

2400 | 2395 | 2420 | 6,0 |

2600 | 2595 | 2620 | 6,0 |

2800 | 2795 | 2820 | 6,0 |

3000 | 2995 | 3020 | 6,0 |

3200 | 3195 | 3220 | 6,0 |

3400 | 3395 | 3420 | 6,0 |

3600 | 3595 | 3620 | 6,0 |

3800 | 3795 | 3820 | 7,0 |

4000 | 3995 | 4020 | 7,0 |

Примечания 1 Если из таблицы 3 выбран размер, не являющийся предпочтительным, диапазон диаметров и допустимых отклонений должен интерполироваться между предпочтительными размерами непосредственно над и под непредпочтительным размером. 2 В случае поставки изготовителем труб с определяемым изменением в диаметре с одного конца до другого изготовитель может заявлять диаметры в каждом конце и именно к этим заявленным значениям будут применены допуски, приведенные в столбце 4. | |||

5.1.1.3.3 Ряд В (определенный внешний диаметр)

Внешний диаметр в миллиметрах должен соответствовать номинальному диаметру, указанному в таблицах 5-7.

Таблица 5 - Ряд В1. Определенные внешние диаметры трубы и допуски

В миллиметрах

Номинальный диаметр | Внешний диаметр трубы | Допустимое отклонение | |

Верхний предел | Нижний предел | ||

300 | 310 | +1,0 | -1,0 |

350 | 361 | -1,2 | |

400 | 412 | -1,4 | |

450 | 463 | -1,6 | |

500 | 514 | -1,8 | |

600 | 616 | -2,0 | |

700 | 718 | +1,0 | -2,2 |

800 | 820 | -2,4 | |

900 | 924 | -2,6 | |

1000 | 1026 | +2,0 | -2,6 |

1200 | 1229 | -2,6 | |

1400 | 1434 | -2,8 | |

1600 | 1638 | -2,8 | |

1800 | 1842 | -3,0 | |

2000 | 2046 | +2,0 | -3,0 |

2200 | 2250 | -3,2 | |

2400 | 2453 | -3,4 | |

2600 | 2658 | -3,6 | |

2800 | 2861 | -3,8 | |

3000 | 3066 | -4,0 | |

3200 | 3270 | -4,2 | |

3400 | 3474 | -4,4 | |

3600 | 3678 | -4,6 | |

3800 | 3882 | -4,8 | |

4000 | 4086 | -5,0 | |

Примечание - Если из таблицы 3 выбран диаметр, не являющийся предпочтительным, диапазон диаметров и допускаемых отклонений должен интерполироваться между предпочтительными диаметрами непосредственно над и под непредпочтительным диаметром. | |||

Таблица 6 - Ряды В2, В3 и В4. Определенные внешние диаметры трубы и допуски

В миллиметрах

Номинальный диаметр | Ряд В2 | Ряд В3 | Ряд В4 | ||||||

Внешний диаметр | Допустимое отклонение | Внешний диаметр | Допустимое отклонение | Внешний диаметр | Допустимое отклонение | ||||

Верхний предел | Нижний предел | Верхний предел | Нижний предел | Верхний предел | Нижний предел | ||||

100 | 115,0 | +1,5 | +0,3 | 110 | +0,4 | 0 | 114,3 | +1,5 | -0,2 |

125 | 141,0 | +0,2 | 125 | +0,4 | 139,7 | ||||

150 | 167,0 | +0,1 | 160 | +0,5 | 168,3 | ||||

200 | 220,0 | 0,0 | 200 | +0,6 | 219,1 | ||||

225 | - | - | 225 | +0,7 | - | ||||

250 | 271,8 | -0,2 | 250 | +0,8 | 273,0 | ||||

300 | 323,8 | -0,3 | 315 | +1,0 | 323,9 | ||||

350 | 375,7 | -0,3 | 355 | +1,1 | - | ||||

400 | 426,6 | -0,3 | 400 | +1,2 | - | ||||

450 | 477,6 | -0,4 | 450 | +1,4 | - | ||||

500 | 529,5 | -0,4 | 500 | +1,5 | - | ||||

600 | 632,5 | -0,5 | 630 | +1,9 | - | ||||

Примечание - При выборе непредпочтительного диаметра из таблицы 3 используют ближайший подходящий диаметр из соответствующего стандарта. | |||||||||

Таблица 7 - Ряд В5. Определенные внешние диаметры

В миллиметрах

Столбец 1 | Столбец 2 | Столбец 3 |

Номинальный диаметр | Диапазон объявленных внешних диаметров трубы | |

мин. | макс. | |

50 | 63 | 64 |

75 | 100 | 101 |

100 | 121 | 122 |

150 | 175 | 177 |

200 | 229 | 232 |

250 | 281 | 286 |

300 | 335 | 345 |

350 | 388 | 399 |

400 | 426 | 453 |

450 | 495 | 507 |

500 | 548 | 587 |

700 | 655 | 747 |

800 | 812 | 826 |

Размеры труб с номинальными диаметрами между 300 и

4000, используемых с фитингами из стеклопластика, соответствующими разделу 6 настоящего стандарта, должны соответствовать размерам, приведенным для ряда В1.

Размеры труб с номинальными диаметрами между 100 и

600, используемых либо с фитингами из стеклопластика, соответствующими разделу 6, либо с фитингами из ковкого железа, соответствующими ИСО 2531, должны соответствовать размерам, приведенным для ряда В2.

Примечание - При указании применения фитингов из ковкого железа с трубами из GRP необходимо позаботиться об обеспечении их совместимости по размерам с трубой из GRP.

Размеры труб с номинальными диаметрами между 100 и

600, используемых либо с фитингами из GRP, соответствующими разделу 6, либо с фитингами из поливинилхлорида, соответствующими ИСО 161-1 и допусками в соответствии с ИСО 11922-1, должны соответствовать размерам, приведенным для ряда В3.

Размеры труб с номинальными диаметрами между 100 и

300, используемых либо с фитингами из GRP, соответствующими разделу 6, либо со стальными фитингами, соответствующими ИСО 4200, должны соответствовать размерам, приведенным для ряда В4.

Размеры труб с номинальными диаметрами между 50 и

800, используемых либо с фитингами из GRP, соответствующими разделу 6, либо с металлическими трубами, соответствующими стандартам, не предусмотренным рядом В2 или рядом В4, должны соответствовать размерам, приведенным для ряда В5.

Размеры труб с номинальными диаметрами между 200 и

2400, используемых либо с фитингами из GRP, соответствующими разделу 6, либо с трубами из GRP, соответствующим японскому стандарту JIS А 5350, должны соответствовать размерам, приведенным для ряда В6.

5.1.1.3.4 Минимальные внутренние диаметры для труб с внутренним покрытием из термопласта

Внутренний диаметр покрытия из термопласта должен быть не менее 96,5% номинального диаметра трубы.

5.1.1.4 Допуски

Примечание - При необходимости обеспечения взаимозаменяемости дополнительную информацию см. в разделе 7.

5.1.1.4.1 Ряд А. Допуски по внутреннему диаметру

Заявленный внутренний диаметр трубы должен находиться между минимальными и максимальными значениями, приведенными в столбце 2 и столбце 3 таблицы 4. Средний внутренний диаметр в любой точке по длине трубы должен иметь отклонение от заявленного внутреннего диаметра, не превышающее допустимое отклонение, указанное в столбце 4 таблицы 4.

Для труб из стеклопластика, имеющих внутреннее покрытие, выполненное из термопластичных материалов, допуски по внутреннему диаметру должны соответствовать значениям, указанным в соответствующем стандарте на трубы из термопластичных материалов. Внутренний диаметр труб из GRP, имеющих внутреннее покрытие из листового термопласта, должен соответствовать применимому значению из таблицы 4 и его допускам.

5.1.1.4.2 Ряд В1. Допуски по внешнему диаметру

Внешний диаметр трубы в раструбе должен соответствовать значению, указанному в таблице 5. Изготовитель должен заявить максимальные и минимальные внешние диаметры трубы у раструба.

5.1.1.4.3 Ряды В2, В3 и В4. Допуски по внешнему диаметру

Допуски по внешнему диаметру у раструба для ряда В2, В3 и В4 труб должны соответствовать значениям, указанным в таблице 6.

5.1.1.4.4 Ряд В5. Допуски по внешнему диаметру

Заявленный внешний диаметр для ряда В5 должен находиться между значениями, приведенными в таблице 7, для применимого номинального диаметра и подчиняться допускам для металлических труб, с которыми они используются.

Допуски, применимые к этим размерам, зависят от соединения. По запросу потребителя изготовитель должен предоставить подробные размеры труб с допусками, используемыми для определенных соединений.

5.1.1.4.5 Ряд В6. Допуски по внешнему диаметру

Внешний диаметр трубы у раструба должен соответствовать значению, указанному в таблице 8. Изготовитель должен заявить действительный максимальный и минимальный внешние диаметры трубы у раструба.

Таблица 8 - Ряд В6. Определенные внешние диаметры труб и допуски

В миллиметрах

Номинальный диаметр | Внешний диаметр трубы | Допустимое отклонение | |

Верхний предел | Нижний предел | ||

200 | 220 | +1,5 | -0,5 |

250 | 271 | ||

300 | 322 | ||

350 | 373 | ||

400 | 424 | ||

450 | 475 | ||

500 | 526 | ||

600 | 631 | +2,0 | -1,0 |

700 | 736 | ||

800 | 840 | ||

900 | 944 | ||

1000 | 1050 | ||

1100 | 1156 | ||

1200 | 1262 | ||

1350 | 1418 | ||

1500 | 1574 | ||

1650 | 1732 | ||

1800 | 1890 | ||

2000 | 2098 | +2,5 | -1,5 |

2200 | 2308 | ||

2400 | 2518 | ||

5.1.2 Толщина стенки

По требованию, изготовитель должен заявить минимальную общую толщину стенки, включая внутреннее покрытие. Толщина должна быть не менее 3 мм.

5.1.3 Длина

5.1.3.1 Номинальная длина

Примечание - Если между изготовителем и потребителем не оговорено иное, значение номинальной длины (см. 3.13) должно соответствовать одному из следующих значений:

3, 4, 5, 6, 9, 10, 12 или 18.

5.1.3.2 Уложенная длина

Трубы должны поставляться с уложенной длиной (см. 3.15) в соответствии с требованиями, изложенными далее. Допуск по уложенной длине должен составлять ±60 мм.

Из всего количества труб, поставляемых по каждому диаметру, изготовитель может поставлять до 10% в виде отрезков короче номинальной длины, если только между изготовителем и потребителем не оговорен больший процент таких труб. Во всех случаях выхода рабочей длины трубы за пределы 60 мм номинальной длины необходимо обеспечить маркировку фактической на трубе.

5.2 Механические характеристики

5.2.1 Начальная удельная кольцевая жесткость

5.2.1.1 Общие положения

Начальную удельную кольцевую жесткость (см. 3.6) определяют с помощью любого из методов, указанных в ИСО 7685. Испытательные образцы должны соответствовать требованиям 5.2.1.2, 5.2.1.3. Выполняют испытание с использованием относительной кольцевой деформации (см. 3.46) от 2,5% до 3,5%. В случаях, когда номинальная жесткость превышает

10000, испытание выполняют с использованием относительной деформации, %, рассчитанной по формуле

![]() , (18)

, (18)

где - номинальная жесткость трубы, Н/м

.

Значение, определенное для начальной удельной кольцевой жесткости , не должно быть меньше применимого значения

![]() , приведенного в таблице 9. Для номинальной жесткости более

, приведенного в таблице 9. Для номинальной жесткости более 10000 начальная жесткость, Н/м

, не должна быть меньше численного значения номинальной жесткости.

Таблица 9 - Значения минимальной начальной удельной кольцевой жесткости

Номинальная жесткость |

|

500 | 500 |

630 | 630 |

1000 | 1000 |

1250 | 1250 |

2000 | 2000 |

2500 | 2500 |

4000 | 4000 |

5000 | 5000 |

8000 | 8000 |

10000 | 10000 |

* См. примечания к таблице 1. | |

5.2.1.2 Число испытательных образцов для типового испытания

Необходимо использовать два испытательных отрезка одинакового размера и классификации и соответствующих требованиям 5.2.1.3.

5.2.1.3 Длина испытательных образцов должна составлять 0,3 м ± 5% для всех номинальных диаметров.

5.2.2 Определение долговременной удельной кольцевой жесткости

5.2.2.1 Температура воды

Вода должна иметь температуру (23±5) °С (см. 4.5).

5.2.2.2 Метод испытания для определения начальной кольцевой жесткости

Перед выполнением испытания, описанного в 5.2.2.5, необходимо определить начальную удельную кольцевую жесткость испытательных образцов в соответствии с 5.2.1 с использованием испытательных образцов, соответствующих требованиям 5.2.2.7.

5.2.2.3 Временные интервалы измерений

Измерения проводят с точностью не менее 2% от начальной величины. Запись показаний проводят по прошествии 1 ч с начала приложения нагрузки и до истечения более чем 10000 ч. График времени (в часах) составляют в логарифмическом масштабе по оси , на ней точки должны быть распределены равномерно: каждая следующая - с увеличением времени в 10 раз.

5.2.2.4 Временной интервал для определения свойств

Временной интервал для определения свойств составляет 50 лет в соответствии с 4.6.

5.2.2.5 Метод испытаний

5.2.2.5.1 Общие требования

Испытания проводят с использованием одного из методов, описанных в 5.2.2.5.2 и 5.2.2.5.3.

5.2.2.5.2 Учет старения материала

Определяют долговременную удельную жесткость по старению кольца ![]() , и коэффициент старения

, и коэффициент старения ![]() , используя данные испытания, выполненного в соответствии с ИСО 14828, с использованием начальной деформации от 0,35% до 0,4%.

, используя данные испытания, выполненного в соответствии с ИСО 14828, с использованием начальной деформации от 0,35% до 0,4%.

5.2.2.5.3 Учет ползучести материала

Определяют долговременную удельную жесткость по ползучести кольца, ![]() , и коэффициент ползучести

, и коэффициент ползучести ![]() , используя данные испытания, выполненного в соответствии с ИСО 10468 с использованием начальной деформации от 0,13% до 0,17%.

, используя данные испытания, выполненного в соответствии с ИСО 10468 с использованием начальной деформации от 0,13% до 0,17%.

5.2.2.6 Требования

При испытании образцов, соответствующих требованиям 5.2.2.7, в соответствии с применимым методом, указанным в 5.2.2.5, коэффициент старения ![]() , или коэффициент ползучести

, или коэффициент ползучести ![]() , должны быть заявлены изготовителем.

, должны быть заявлены изготовителем.

5.2.2.7 Число испытательных образцов для типового испытания

Используют два испытательных образца одинакового размера и классификации и длины , соответствующей требованиям 5.2.1.3.

5.2.2.8 Определение минимальной долговременной удельной кольцевой жесткости

Для производимых труб изготовитель должен определить либо минимальную долговременную удельную жесткость с учетом ползучести ![]() , либо минимальную долговременную удельную жесткость с учетом старения

, либо минимальную долговременную удельную жесткость с учетом старения ![]() , по формулам:

, по формулам:

![]() ; (19)

; (19)

![]() , (20)

, (20)

где ![]() - минимальное значение начальной удельной кольцевой жесткости, Н/м

- минимальное значение начальной удельной кольцевой жесткости, Н/м (таблица 9);

![]() - коэффициент ползучести в условиях влажности;

- коэффициент ползучести в условиях влажности;

![]() - коэффициент старения в условиях влажности.

- коэффициент старения в условиях влажности.

Примечание - Указанный(е) показатель(и) должен(ны) соответствовать заявленному(ым) производителем.

5.2.3 Начальная устойчивость к разрушению в деформированном состоянии

5.2.3.1 Общие положения

Определяют начальную устойчивость к разрушению в деформированном состоянии с помощью метода, указанного в ИСО 10466. Испытательные образцы должны соответствовать требованиям 5.2.3.4. Выполняют испытания, используя средние значения деформации в поперечном направлении, соответствующие номинальной жесткости трубы, как указано в 5.2.3.3.1 для пункта а) 5.2.3.2 и определено в соответствии с 5.2.3.3.2 для пункта b) 5.2.3.2.

5.2.3.2 Требования

При испытании в соответствии с методом, указанным в ИСО 10466, все испытательные образцы должны соответствовать следующим требованиям:

а) при осмотре без увеличения испытательный образец не должен иметь трещин (см. 5.2.3.3.1);

b) испытательный образец не должен проявлять признаков разрушения в любой из следующих форм (см. 5.2.3.3.2):

1) межслойное разделение;

2) разрыв армирующего материала при растяжении;

3) потеря устойчивости стенки трубы;

4) отделение покрытия из термопласта (если применяется) от стенки конструкции.

5.2.3.3 Минимальная начальная относительная удельная деформация

5.2.3.3.1 Для трещин на внутренней поверхности

Минимальная начальная относительная удельная кольцевая деформация до момента образования трещин (см. 3.48) указана в таблице 10 для соответствующей номинальной жесткости испытательного образца. При номинальной жесткости 10000 минимальную начальную относительную удельную кольцевую деформацию до момента образования трещин

![]() , %, определяют по формуле

, %, определяют по формуле

![]() , (21)

, (21)

где ![]() - минимальная 2-минутная начальная относительная удельная кольцевая деформация для определения номинальной жесткости

- минимальная 2-минутная начальная относительная удельная кольцевая деформация для определения номинальной жесткости испытательного образца, %;

- номинальная жесткость испытательного образца, Н/м

.

Таблица 10 - Минимальная 2-минутная начальная относительная удельная кольцевая деформация до момента образования трещин ![]()

Номинальная жесткость | 500 | 630 | 1000 | 1250 | 2000 | 2500 | 4000 | 5000 | 8000 | 10000 |

Минимальная 2-минутная начальная относительная удельная кольцевая деформация до момента образования трещин, % | 24,4 | 22,7 | 19,4 | 18 | 15,4 | 14,3 | 12,2 | 11,3 | 9,7 | 9 |

Для отдельных испытательных образцов с номинальной жесткостью более SN 10000 рассчитывают минимальную начальную относительную удельную кольцевую деформацию до момента образования трещин ![]() , %, по формуле (21), но используя измеренную начальную удельную кольцевую жесткость испытательного образца вместо его номинальной жесткости

, %, по формуле (21), но используя измеренную начальную удельную кольцевую жесткость испытательного образца вместо его номинальной жесткости .

5.2.3.3.2 Для нарушения структуры

Минимальная начальная относительная удельная кольцевая деформация до нарушения структуры (см. 3.49) указана в таблице 11 для соответствующей номинальной жесткости испытательного образца. При номинальной жесткости 10000 рассчитывают минимальную начальную кольцевую деформацию до нарушения структуры

![]() , %, по формуле

, %, по формуле

![]() , (22)

, (22)

где ![]() - минимальная 2-минутная начальная относительная удельная кольцевая деформация для определения номинальной жесткости испытательного образца, %;

- минимальная 2-минутная начальная относительная удельная кольцевая деформация для определения номинальной жесткости испытательного образца, %;

- номинальная жесткость испытательного образца, Н/м

.

Таблица 11 - Минимальная начальная относительная удельная деформация до нарушения структуры ![]()

Номинальная жесткость | 500 | 630 | 1000 | 1250 | 2000 | 2500 | 4000 | 5000 | 8000 | 10000 |

Минимальная начальная относительная удельная кольцевая деформация до нарушения структуры, % | 40,8 | 37,8 | 32,4 | 30,0 | 25,7 | 23,9 | 20,4 | 18,9 | 16,2 | 15 |

Для отдельных испытательных образцов с номинальной жесткостью свыше 10000 рассчитывают минимальную начальную относительную удельную кольцевую деформацию до разрушения силового слоя

![]() , % вычисляют по формуле (22), но используя измеренную начальную удельную кольцевую деформацию испытательного образца вместо его номинальной жесткости

, % вычисляют по формуле (22), но используя измеренную начальную удельную кольцевую деформацию испытательного образца вместо его номинальной жесткости .

5.2.3.4 Число испытательных образцов для типового испытания

Используют три испытательных образца одинакового размера и классификации и длины , соответствующей требованиям 5.2.1.3.

5.2.4 Предельная долговременная устойчивость к разрушению в деформированном состоянии

5.2.4.1 Общие положения

Для определения предельной долговременной устойчивости к разрушению в деформированном состоянии с помощью метода, указанного в ИСО 10471, используют, как минимум, 18 испытательных образцов, соответствующих требованиям 5.2.4.5.

5.2.4.2 Требования

В соответствии с методом А ИСО 10928 рассчитывают начальную предельную кольцевую деформацию в процентах, при которой нарушение прочности происходит за 2 мин, ![]() , экстраполированное значение за

, экстраполированное значение за лет (см. 4.6) для долговременной предельной кольцевой деформации в условиях влажности

![]() , и коэффициент регрессии деформации

, и коэффициент регрессии деформации ![]() .

.

При определении в соответствии с методом, указанным в ИСО 10471, с использованием, как минимум, 18 испытательных образцов, соответствующих требованиям 5.2.4.5, экстраполированного значения за лет долговременной относительной предельной кольцевой деформации в условиях влажности

![]() , рассчитанной в соответствии с методом А ИСО 10928:1997, оно не должно быть меньше применимого значения, приведенного в таблице 12.

, рассчитанной в соответствии с методом А ИСО 10928:1997, оно не должно быть меньше применимого значения, приведенного в таблице 12.

Таблица 12 - Минимальная долговременная относительная предельная кольцевая деформация в условиях влажности ![]()

Номинальная жесткость | 500 | 630 | 1000 | 1250 | 2000 | 2500 | 4000 | 5000 | 8000 | 10000 |

Минимальная долговременная относительная предельная кольцевая деформация в условиях влажности, % | 24,4 | 22,7 | 19,4 | 18 | 15,4 | 14,3 | 12,2 | 11,3 | 9,7 | 9 |

Примечания 1 Значения деформации, приведенные в настоящей таблице, основаны на допущении, что максимальная допустимая долговременная деформация подземной трубы составляет 6%. При номинальной жесткости Изготовитель трубы может, однако, определить долгосрочное отклонение, отличающееся от принятого значения 6%. В таких случаях требования этой таблицы должны быть пропорционально подобраны. Например, если значение изготовителя составляло 3%, то необходимые значения из таблицы составили бы 50%, в то время как значение отклонения изготовителя 8% приведет к необходимому значению 133%. Для номинальной жесткости 2 Значения предельной кольцевой деформации, приведенные в настоящей таблице, вызывают одинаковую деформацию изгиба во всех классах жесткости. Поэтому долговременная предельная кольцевая деформация, определенная для одной жесткости, может преобразовываться в деформацию, и это, в свою очередь, может преобразовываться в предельную кольцевую деформацию для любого другого класса жесткости. 3 При номинальной жесткости | ||||||||||

5.2.4.3 Критерии определения отказа (разрушения)

Критерии определения отказа (разрушения) должны соответствовать критериям, указанным в ИСО 10471.

5.2.4.4 Распределение времени отказа

Моменты отказа 18 или более испытательных образцов должны распределяться между 0,3 ч и более чем 10

ч, и частота распределения должна соответствовать пределам, указанным в таблице 13.

Таблица 13 - Распределение времени отказа

Время отказа, | Минимальное количество значений отказа |

10 | 4 |

1000 | 3 |

6000 | 3 |

| |

5.2.4.5 Испытательные образцы для типового испытания

Испытательные образцы, требуемые для испытания по 5.2.4, должны вырезаться из труб, имеющих одинаковый номинальный диаметр , номинальную жесткость

и класс номинального давления и должны иметь длину

, соответствующую требованиям 5.2.1.3.

5.2.5 Начальная удельная стойкость к растяжению в продольном направлении

5.2.5.1 Общие положения

Определение начальной удельной стойкости к растяжению в продольном направлении проводят в соответствии с методом А или методом В ИСО 8513 с использованием испытательных образцов, соответствующих требованиям 5.2.5.3.

5.2.5.2 Требования

Для труб, не подвергаемых растяжению в продольном направлении из-за внутреннего давления, действующего в соответствующих условиях концевого крепления, испытания проводят в соответствии с методом А или методом В стандарта ИСО 8513:2000 с использованием испытательных образцов, соответствующих требованиям 5.2.5.3:

a) для каждой трубы среднее значение начальной удельной прочности при продольном растяжении испытательных образцов не должно быть меньше значения, приведенного в таблице 14, применительно к номинальному диаметру

испытываемой трубы;

b) для каждой трубы среднее значение растяжения до разрыва (см. 3.62) испытательных образцов должно быть не менее 0,25% от длины образца.

Таблица 14 - Минимальная начальная удельная стойкость к продольному растяжению

Номинальный диаметр | Номинальное давление | |||||||||

| 6 | 10 | 16 | 20 | 25 | 32 | ||||

Минимальная начальная удельная стойкость к продольному растяжению, Н на мм окружности | ||||||||||

50 | 50 | 55 | 60 | 70 | 80 | 90 | 105 | |||

75 | 60 | 65 | 70 | 80 | 90 | 100 | 115 | |||

100 | 70 | 75 | 80 | 90 | 100 | 110 | 125 | |||

125 | 75 | 80 | 90 | 100 | 110 | 120 | 135 | |||

150 | 80 | 85 | 100 | 110 | 120 | 130 | 145 | |||

200 | 85 | 95 | 110 | 120 | 135 | 150 | 155 | |||

250 | 90 | 105 | 125 | 135 | 155 | 170 | 190 | |||

300 | 95 | 110 | 140 | 155 | 175 | 200 | 220 | |||

400 | 105 | 130 | 165 | 190 | 215 | 250 | 285 | |||

500 | 115 | 145 | 190 | 225 | 255 | 300 | 345 | |||

600 | 130 | 160 | 220 | 255 | 295 | 350 | 415 | |||

700 | 140 | 175 | 250 | 290 | 335 | 400 | 475 | |||

800 | 155 | 190 | 280 | 325 | 380 | 450 | 545 | |||

900 | 165 | 205 | 310 | 360 | 420 | 505 | 620 | |||

1000 | 180 | 225 | 340 | 395 | 465 | 555 | 685 | |||

1200 | 205 | 255 | 380 | 465 | 540 | 645 | 790 | |||

1400 | 230 | 290 | 420 | 530 | 620 | 745 | 915 | |||

1600 | 255 | 320 | 460 | 600 | 700 | 845 | 1040 | |||

1800 | 280 | 350 | 500 | 670 | 785 | 940 | 1160 | |||

2000 | 305 | 385 | 540 | 740 | 865 | 1040 | 1285 | |||

2200 | 335 | 415 | 575 | 810 | 945 | 1140 | 1410 | |||

2400 | 360 | 450 | 620 | 880 | 1025 | 1240 | 1530 | |||

2600 | 385 | 480 | 665 | 945 | 1110 | 1335 | 1655 | |||

2800 | 410 | 515 | 710 | 1015 | 1190 | 1435 | 1780 | |||

3000 | 435 | 545 | 755 | 1080 | 1270 | 1535 | 1900 | |||

3200 | 460 | 575 | 805 | 1150 | 1350 | 1630 | 2025 | |||

3400 | 490 | 610 | 850 | 1220 | 1430 | 1730 | 2150 | |||

3600 | 520 | 645 | 895 | 1290 | 1515 | 1830 | 2250 | |||

3800 | 550 | 680 | 940 | 1355 | 1595 | 1930 | 2400 | |||

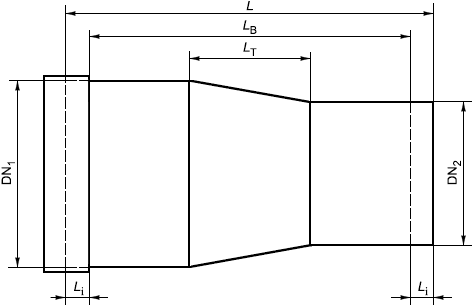

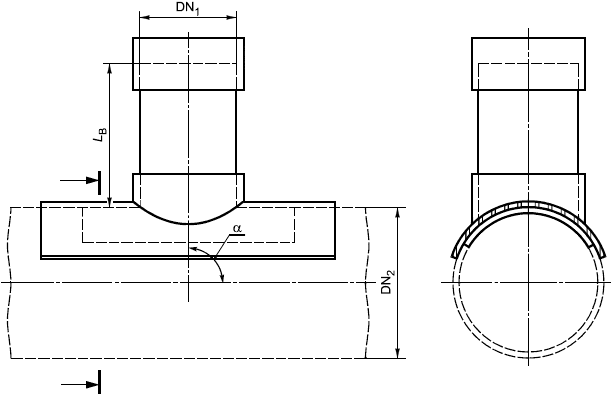

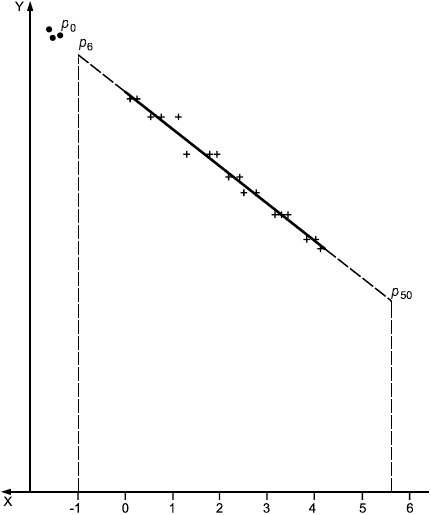

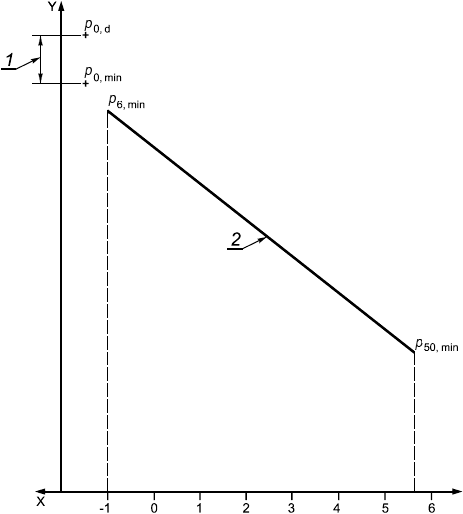

4000 | 580 | 715 | 985 | 1425 | 1675 | 2025 | 2520 | |||