ГОСТ Р 70628.1-2023

(ИСО 4427-1:2019)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации

ПОЛИЭТИЛЕН (ПЭ)

Часть 1

Общие требования

Plastics piping systems for water supply, and for drainage and sewerage under pressure. Polyethylene (PE). Part 1. General requirements

ОКС 23.040.20

23.040.45

83.140.30

Дата введения 2023-12-01

с правом досрочного применения

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИПЛАСТИК" (ООО "Группа ПОЛИПЛАСТИК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 "Трубы, фитинги и другие изделия из пластмасс, методы испытаний"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 января 2023 г. N 50-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4427-1:2019* "Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 1. Общие положения" (ISO 4427-1:2019 "Plastics piping systems for water supply, and for drainage and sewerage under pressure - Polyethylene (PE) - Part 1: General", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также путем изменения и включения дополнительных положений (фраз, слов, ссылок) для учета потребностей национальной экономики и/или особенностей национальной стандартизации, выделенных в тексте курсивом**.

Настоящий стандарт дополнен обязательными испытаниями с ускоренным методом на стойкость к медленному распространению трещин на трубах с надрезом (ANPT) (см. приложение ДА) и методом определения модуля деформационного упрочнения (см. приложение ДБ), а также информацией о материале ПЭ 100-RC (см. приложение ДВ).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДВ*.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложение ДГ*

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

ВНЕСЕНА поправка, опубликованная на официальном сайте Росстандарта России rst.gov.ru по состоянию на 02.05.2024

Введение

Стандарты серии ГОСТ Р 70628 определяют требования к трубопроводной системе и ее элементам, изготовленным из полиэтилена (ПЭ). Трубопроводная система предназначена для подземной, наземной и надземной прокладок, для транспортирования воды хозяйственно-питьевого назначения, воды до очистки, дренажа и напорной канализации, вакуумных канализационных систем и воды, используемой в других целях.

Поскольку материалы ПЭ 40 и ПЭ 80 на территории Российской Федерации не производят, не классифицируют и не используют для напорных труб и фитингов, требования и показатели для данных композиций исключены из настоящего стандарта.

Элементы трубопроводной системы для хозяйственно-питьевого назначения должны соответствовать [1].

Внесены технические требования к материалу ПЭ 100-RC (PE 100-RC), который в настоящее время нашел широкое применение в мире, в том числе и в Российской Федерации, для производства элементов напорных систем.

Данная серия стандартов дополнена сроком службы изделий с учетом результатов исследований [2] и [3] и требованиями к классифицируемой длительной прочности.

Настоящий стандарт не устанавливает требований к испытаниям на быстрое распространение трещин по полномасштабному методу в связи с нецелесообразностью нерентабельных испытаний и с отсутствием необходимого испытательного оборудования в Российской Федерации.

Исключение ИСО 3, ИСО 1133-1, ИСО 1183-1, ИСО 1183-2, ИСО 6964, ИСО 13478, ИСО 15512 и ЕН 12099 обусловлено тем, что в Российской Федерации аналогичные стандарты отсутствуют, а также в связи с тем, что они носят справочный характер.

Ссылки на международные стандарты, которые не приняты в качестве национальных, заменены на соответствующие положения, размещенные в дополнительных приложениях ДА-ДД ГОСТ Р 58121.1-2018.

1 Область применения

Настоящий стандарт устанавливает общие требования к полиэтиленовым (ПЭ) композициям для изготовления напорных труб и фитингов для подземной, наземной и надземной прокладок, предназначенных:

- для транспортирования воды хозяйственно-питьевого назначения;

- транспортирования воды до очистки;

- дренажа и напорной канализации;

- вакуумных канализационных систем;

- транспортирования воды в других целях.

В настоящем стандарте установлены параметры методов испытаний, указанных в нормативных ссылках.

В сочетании с другими стандартами серии ГОСТ Р 70628 настоящий стандарт применим к полиэтиленовым трубам и фитингам, их соединениям и соединениям с элементами трубопровода из полиэтилена (ПЭ) и других материалов, предназначенным для использования в следующих условиях:

_________________

b) с рабочей температурой от 0°С до плюс 40°С (эталонная температура плюс 20°С).

Примечание - Указания для других рабочих температур приведены в приложении А.

Стандарты серии ГОСТ Р 70628 охватывают диапазон максимально допустимых рабочих давлений и содержат требования к цветовой гамме.

Примечание - Ответственность за правильный выбор условий эксплуатации с учетом требований нормативных актов, сводов правил и инструкций по монтажу несет потребитель или проектировщик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.708 (СТ СЭВ 3758-82) Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 8032 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192 Маркировка грузов

ГОСТ 14870 Продукты химические. Методы определения воды

ГОСТ 15139 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 26311 Полиолефины. Метод определения сажи

ГОСТ 26359 Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33366.1** (ISO 1043-1:2011) Пластмассы. Условные обозначения и сокращения. Часть 1. Основные полимеры и их специальные характеристики

ГОСТ 34370 (ISO 527-1:2012) Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы

ГОСТ IEC 60811-605 Кабели электрические и волоконно-оптические. Методы испытаний неметаллических материалов. Часть 607. Физические испытания. Определение содержания сажи и/или минерального наполнителя в полиэтиленовых композициях

ГОСТ ISO 1167-1-2013** Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ ISO 1167-2** Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб

ГОСТ ISO 12162** Материалы термопластичные для напорных труб и соединительных деталей. Классификация, обозначение и коэффициент запаса прочности

ГОСТ ISO 11922-1 Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ Р 53652.1** (ИСО 6259-1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования

ГОСТ Р 53652.3** (ИСО 6259-3:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов

ГОСТ Р 54866** (ИСО 9080:2003) Трубы из термопластичных материалов. Определение длительной гидростатической прочности на образцах труб методом экстраполяции

ГОСТ Р 56756** (ИСО 11357-6:2008) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 6. Определение времени окислительной индукции (изотермическое ВОИ) и температуры окислительной индукции (динамическая ТОИ)

ГОСТ Р 58121.1-2018 (ИСО 4437-1:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения

ГОСТ Р 70628.2-2023** Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 2. Трубы

ГОСТ Р 70628.3-2023** Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 3. Фитинги

ГОСТ Р ИСО 11413** Трубы и фитинги пластмассовые. Подготовка контрольного образца сварного соединения полиэтиленовой трубы и фитинга с закладными нагревателями

ГОСТ Р ИСО 11414-2014** Трубы и фитинги пластмассовые. Подготовка контрольного образца соединения труба/труба или труба/фитинг из полиэтилена (ПЭ), выполненного сваркой встык

ГОСТ Р ИСО 16871** Трубопроводы и канализация из пластмасс. Трубы и фитинги из пластмасс. Метод определения погодостойкости при прямом (атмосферном) воздействии погодных условий

ГОСТ Р ИСО 18553 Трубы, соединительные детали и композиции из полиолефинов. Метод оценки степени распределения пигмента или технического углерода

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяют термины и определения по ГОСТ 8032, ГОСТ 32794, ГОСТ 33366.1, ГОСТ 34370, а также следующие термины с соответствующими определениями.

3.1 Термины, относящиеся к геометрическим характеристикам

3.1.1

номинальная толщина стенки , мм (nominal wall thickness): Числовое обозначение толщины стенки элемента, являющееся удобным округленным числом, приблизительно равным полученному при изготовлении размеру. [ГОСТ Р 58121.1-2018 **, пункт 3.1.8] |

3.1.2

толщина стенки в любой точке , мм (wall thickness at any point): Толщина стенки в любой точке по периметру элемента, округленная в большую сторону до 0,1 мм. Примечание - Толщину стенки фитинга в любой точке обозначают . [ГОСТ Р 58121.1-2018 **, пункт 3.1.9] |

3.1.3

серия трубы (pipe series): Безразмерное число для обозначения трубы. Примечание Соотношение между серией трубы и стандартным размерным отношением SDR определяется следующей формулой согласно ГОСТ ИСО 4065: . [ГОСТ Р 58121.1-2018 **, пункт 3.1.16] |

3.2 Термины, относящиеся к материалу

3.2.1 первичный материал (virgin material): Композиция в форме гранул, которая не использовалась и не подвергалась переработке, кроме необходимой для ее изготовления, и в которую не добавлен переработанный или вторичный материал.

3.2.2 собственный переработанный материал (own reprocessable material): Материал, приготовленный из чистых, отбракованных и неиспользованных труб, фитингов или арматуры, включая обрезки при производстве труб, фитингов, и переработанный на заводе-изготовителе при производстве элементов, например литьем под давлением или экструзией после предварительной обработки тем же изготовителем.

3.2.3 композиция (compound): Гомогенная экструдированная смесь базового полимера полиэтилена и добавок, например антиоксидантов, пигментов или технического углерода (сажи), УФ-стабилизаторов и других веществ, в количестве, необходимом для обеспечения изготовления и эксплуатации элементов трубопровода.

3.2.4 базовый полимер (base polymer): Полимер, произведенный поставщиком материалов для изготовления композиции в соответствии с настоящим стандартом.

3.3 Термины, относящиеся к характеристикам материалов

3.3.1

нижний доверительный предел прогнозируемой гидростатической прочности , МПа (lower confidence limit of the predicted hydrostatic strength): Величина с размерностью напряжения, представляющая собой 97,5%-ный нижний доверительный предел прогнозируемой гидростатической прочности при температуре и времени . [ГОСТ Р 58121.1-2018 **, пункт 3.3.1] |

3.3.2

минимальная длительная прочность MRS, МПа (minimum required strength): Значение при температуре 20 ° С для 50 лет, округленное до ближайшего нижнего значения ряда R10, когда менее 10 МПа, или до ближайшего нижнего значения ряда R20, когда равно или более 10 МПа. [ГОСТ Р 58121.1-2018 **, пункт 3.3.2] |

Примечание - Ряд R10 соответствует ГОСТ 8032 и ряд R20 - [4].

3.3.3

коэффициент запаса прочности (design coefficient): Коэффициент со значением более 1, учитывающий условия эксплуатации, в том числе свойства элементов трубопровода, не учтенные при определении нижнего доверительного предела. [ГОСТ Р 58121.1-2018 **, пункт 3.3.3] |

3.3.6

показатель текучести расплава по массе, г/10 мин; ПТР (melt mass-flow rate, MFR): Величина, характеризующая вязкость расплавленного материала при заданных температуре и нагрузке. [ГОСТ Р 58121.1-2018 **, пункт 3.3.5] |

3.3.7

классифицируемая длительная прочность при температуре и времени , МПа (categorized required strength at temperature , МПа (categorized required strength at temperature and time ): Значение нижнего доверительного предела при температуре и времени , округленное до ближайшего нижнего значения ряда R10 или R20. Примечания 1 при 20 ° С для 50 лет равно MRS. 2 Температуру выражают в градусах Цельсия, время - в годах. 3 Ряд R10 соответствует ИСО 3 [1], ряд R20 соответствует ИСО 497 [4]. [ГОСТ ISO 12162-2017 **, подраздел 3.4] |

3.3.8

расчетное напряжение, основанное на значении (design stress based on (design stress based on value): Напряжение, полученное путем деления классифицируемой длительной прочности при температуре и времени на коэффициент запаса прочности на коэффициент запаса прочности , т.е. . Примечания 1 Максимальное допускаемое напряжение для конкретного материала определяют путем деления на минимальный коэффициент запаса прочности , т.е. . 2 Расчетное напряжение для специального применения устанавливают в соответствующем стандарте (системе стандартов) на изделие. [ГОСТ ISO 12162-2017 **, пункт 3.6.2] |

3.4 Термины, относящиеся к условиям эксплуатации

Примечания

1 Для систем трубопроводов из пластмасс, транспортирующих воду, оно соответствует допустимому рабочему давлению PFA, бар, которое может выдерживать система с водой при температуре 20°С при расчетном сроке службы 50 или 100 лет, с учетом минимального значения коэффициента запаса прочности:

2 Исследования по долгосрочному прогнозированию работоспособности водораспределительных систем из полиэтилена показывают, что возможный срок службы составляет не менее 100 лет [2], [3].

3.4.2 допустимое рабочее давление PFA, бар (allowable operating pressure): Максимальное гидростатическое давление, которое способен выдержать компонент трубопровода при постоянной эксплуатации.

Примечание - См. приложение А.

3.5 Термины, относящиеся к соединениям

3.5.1 соединение сваркой закладными нагревателями (electrofusion joint): Соединение между полиэтиленовым раструбным или седловым фитингом и трубой или с трубным концом фитинга, полученное путем нагрева закладного нагревателя, встроенного в раструбный или седловой фитинг, что приводит к расплавлению материала соприкасающихся поверхностей и последующей сварке трубы и фитинга.

3.5.2 сварное соединение встык (butt fusion joint): Соединение, полученное путем нагревания плоских торцов труб или трубных концов фитингов, поверхности которых прижимают вплотную к плоскому нагретому инструменту до достижения полиэтиленовым материалом температуры сварки, после чего нагретый инструмент быстро удаляют, а размягченные концы соединяют друг с другом.

3.5.3 механическое соединение (mechanical joint): Соединение, выполненное путем монтажа трубы из полиэтилена к другой трубе из полиэтилена или любому другому элементу с помощью фитинга, оснащенного, как правило, компрессионной (обжимной) частью для обеспечения стойкости к давлению, герметичности и стойкости к осевым нагрузкам.

3.5.4 раструбное сварное соединение (socket fusion joint): Соединение, полученное путем нагревания конца трубы и раструбного конца фитинга, поверхности которых прижимают вплотную к нагретому инструменту до достижения ПЭ материалом температуры сварки, после чего нагретый инструмент быстро удаляют, а размягченные концы соединяют друг с другом.

4 Обозначения и сокращения

4.1 Обозначения

В настоящем стандарте применены следующие обозначения:

- | коэффициент запаса прочности; | |

- | наружный диаметр (в любой точке); | |

- | номинальный наружный диаметр; | |

- | толщина стенки (в любой точке) фитинга или клапана; | |

- | толщина стенки (в любой точке); | |

- | средняя толщина стенки; | |

- | максимальная толщина стенки в любой точке; | |

- | минимальная толщина стенки в любой точке; | |

- | номинальная толщина стенки; | |

- | допуск на толщину стенки; | |

- | расчетное напряжение; | |

- | нижний доверительный предел прогнозируемой гидростатической прочности; | |

- | классифицируемая длительная прочность при температуре 20°С и времени 100 лет. |

4.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ANPT | - ускоренный метод определения стойкости к медленному росту трещин; |

DN/OD | - номинальный размер, отнесенный к наружному диаметру; |

LPL | - нижний прогнозируемый предел; |

ПЭ | - полиэтилен; |

PN | - номинальное давление; |

RC | - повышенная стойкость к растрескиванию; |

SHT | - метод определения модуля деформационного упрочнения; |

CRS | - классифицируемая длительная прочность. |

5 Материал

5.1 Материал элементов трубопровода

Материал, описанный в настоящем стандарте, представляет собой композицию, изготовляемую в виде гранул, пригодную для производства труб в соответствии с ГОСТ Р 70828.2 или фитингов в соответствии с ГОСТ Р 70628.3.

5.2 Композиция

5.2.1 Добавки и пигменты

Композиция должна быть изготовлена производителем базового полимера ПЭ путем введения в него на стадии компаундирования только тех добавок (антиоксидантов, светостабилизаторов и др.), пигментов или технического углерода (сажи), которые необходимы для изготовления труб и фитингов, соответствующих требованиям ГОСТ Р 70628.2 или ГОСТ Р 70628.3, а также для их свариваемости, хранения и применения.

Все добавки и пигменты должны быть равномерно распределены.

Технический углерод, используемый при производстве композиции, должен иметь средний размер частиц от 10 до 25 нм.

Не допускается наличия минерального наполнителя.

Состав композиции определен производителем.

5.2.2 Цвет

Цвет композиции должен быть черным, синим или натуральным. Оттенки не регламентированы.

Композиции натурального цвета применяют только для соэкструзионных труб, за исключением наружного слоя.

Примечания

1 Композиции с другими цветами могут быть использованы только для маркировочных полос. Желто-оранжевые и оранжевые композиции не допускаются для продуктов стандартов серии ГОСТ Р 70628.

2 Желтый и оранжевый цвета используют для транспортирования газообразного топлива в соответствии со стандартами серии ГОСТ Р 58121.

5.3 Физические характеристики композиции

5.3.1 Характеристики композиции в форме гранул

Композиция в форме гранул, используемая для изготовления труб и фитингов, должна соответствовать характеристикам, указанным в таблице 1.

Перед проведением испытаний по таблице 1 образцы кондиционируют при температуре (23±2)°С по ГОСТ 12423 в течение 3 ч, если методом испытания не установлено иное.

Таблица 1 - Характеристики композиции в форме гранул

Показатель | Требование | Параметры испытания | Метод испытания | |

Параметр | Значение | |||

Плотность композиции | 930 кг/м | Температура испытания | 23°С | По ГОСТ 15139 |

Количество испытуемых образцов | В соответствии с ГОСТ 15139 | |||

Массовая доля технического углерода (сажи) | 2,0%-2,5% по массе | В соответствии с ГОСТ 26311 | По ГОСТ 26311 | |

Распределение технического углерода (сажи) | Класс 3. Тип: A1, A2, A3, или B | Подготовка испытуемых образцов | Произвольная | По ГОСТ Р ИСО 18553 |

Количество испытуемых образцов | В соответствии с ГОСТ Р ИСО 18553 | |||

Распределение пигмента | Класс 3. Тип: A1, A2, A3, или B | Подготовка испытуемых образцов | Произвольная | По ГОСТ Р ИСО 18553 |

Количество испытуемых образцов | В соответствии с ГОСТ Р ИСО 18553 | |||

Массовая доля летучих веществ | 350 мг/кг | Количество испытуемых образцов | 1 | По ГОСТ 26359 |

Массовая доля воды | 300 мг/кг (эквивалентно <0,03% по массе) | Количество испытуемых образцов | 1 | По ГОСТ 14870 |

Термостабиль- ность (время окислительной | >20 мин | Температура испытания | 210°С | По ГОСТ Р 56756 |

индукции) | Количество испытуемых образцов | 3 | ||

Атмосфера испытания | Кислород | |||

ПТР | (0,20 ПТР 1,40) | Нагрузка | 5 кг | По ГОСТ 11645 |

г/10 мин . Максимальное | Температура испытания | 190°С | ||

отклонение ±20% | Время | 10 мин | ||

от номинального значения | Количество испытуемых образцов | В соответствии с ГОСТ 11645 | ||

Модуль деформационного | 53,0 МПа | Температура испытания | 80°С | По приложению ДБ |

упрочнения | Количество испытуемых образцов | В соответствии с приложением ДБ | ||

Соответствие указанным требованиям должно быть подтверждено изготовителем композиции. Указанное количество образцов для испытания достаточно для подтверждения соответствия требованиям, приведенным в таблице. Количество образцов, необходимое для контроля процесса производства и качества продукции, должно быть указано в нормативных документах или технической документации изготовителя. Только для композиции черного цвета. В случае разногласий по содержанию сажи и наличию минерального наполнителя, испытания проводят по методу А ГОСТ IEC 60811-605 . Только для цветных композиций, не содержащих технический углерод. В случае разногласий испытуемые образцы следует изготавливать на микротоме. Если измеренная массовая доля летучих веществ превышает установленную норму, определяют массовую долю воды по ГОСТ 14870 . При этом разница между полученным значением массовой доли воды и массовой долей летучих веществ не должна превышать 350 мг/кг. Требование по содержанию воды в композиции распространяется на изготовителя на стадии производства, на потребителя - на стадии переработки (если массовая доля воды превышает предельное значение, материал необходимо подвергнуть процессу сушки перед использованием). Для определения массовой доли летучих веществ используют стаканчик СВ 34/12. Испытания могут быть проведены при температуре 200 ° С или 220 ° С при условии, что установлена четкая корреляция. В случае разногласий испытания проводят при стандартной температуре 210 ° С. Номинальное значение, указанное изготовителем композиции в нормативных документах или технической документации. Допускается использовать композиции со значением 0,12 ПТР<0,20, если изготовитель композиции подтвердил свариваемость композиции в соответствии с 5.4. При этом наиболее низкое фактическое значение ПТР, возникающее в результате максимально низкого отклонения от номинального значения, не должно быть менее 0,12. Только для ПЭ 100-RC. | ||||

(Поправка).

5.3.2 Характеристики композиции, определяемые на образцах в форме труб

Характеристики композиции, применяемой для изготовления труб и фитингов, определяемые на образцах в форме труб, должны соответствовать требованиям таблицы 2.

Перед проведением испытаний по таблице 2 образцы кондиционируют при температуре (23±2)°С по ГОСТ 12423 в течение 3 ч, если методом испытания не установлено иное.

Примечание - Информация о стойкости к быстрому распространению трещин приведена в приложении В.

Таблица 2 - Характеристики композиции, определяемые на образцах в форме труб

Показатель | Требования | Параметры испытания | Метод испытания | |

Стойкость к | Пластическое | Диаметр трубы | 110 мм | По |

осевому растяжению сварного | разрушение - положительный результат. | Стандартное размерное отношение труб | SDR 11 | ГОСТ Р 58121.1-2018 (приложение ДД) |

стыкового соединения | Хрупкое разрушение - отрицательный | Температура испытания | 23°С±2°С | |

результат | Количество испытуемых образцов | В соответствии с ГОСТ Р 58121.1-2018 (приложение ДД) | ||

Стойкость к | Отсутствие | Диаметр трубы | 110 мм | По |

медленному распространению трещин | разрушения в течение времени испытания | Стандартное размерное отношение труб | SDR 11 | ГОСТ Р 58121.1-2018 (приложение ДГ) |

Температура испытания | 80°С | |||

Внутреннее испытательное давление для ПЭ 100 | 9,2 бар | |||

Время испытания | 500 ч | |||

Среда испытаний | Вода в воде | |||

Количество испытуемых образцов | 3 | |||

Влияние на качество воды | Должна соответствовать [1] (глава II, раздел 3) при температуре среды 40°С | |||

Погодостой- кость | После воздействия атмосферных условий образцы должны соответствовать требованиям характеристик, приведенных в пунктах a), b) и c) | Условия подготовки образцов: - воздействия солнечного излучения - количество испытуемых образцов | 3,5 ГДж/м По ГОСТ Р ИСО 16871 | По ГОСТ Р ИСО 16871 |

a) Стойкость к расслоению | Хрупкое разрушение 33,3% | Условия подготовки образцов: - размерность - условия соединения | 110 мм/SDR 11 По ГОСТ Р ИСО 11413 условие 1: 23°С | По ГОСТ Р 58121.1-2018 (приложение ДБ) |

b) Относительное удлинение при разрыве | В соответствии с ГОСТ Р 70628.2-2023 (таблица 5) | По ГОСТ Р 53652.1 и ГОСТ Р 53652.3 | ||

c) Стойкость к внутреннему гидростатическому давлению (1000 ч при температуре 80°С) | В соответствии с ГОСТ Р 70628.2-2023 (таблица 3) | По ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 | ||

Стойкость к | Нераспро- | Диаметр трубы | 225 мм | По |

быстрому распространению | странение трещины | Размерное отношение труб | SDR 11 | ГОСТ Р 58121.1-2018 (приложение ДВ) |

трещин | Температура испытания | 0°С | ||

Среда испытаний | Воздух | |||

Внутреннее испытательное давление для ПЭ 100 | 10,0 бар | |||

Количество испытуемых образцов | В соответствии с ГОСТ Р 58121.1-2018 (приложение ДВ) | |||

Стойкость к | Отсутствие | Диаметр трубы | 110 мм | По |

медленному распространению трещин для | разрушения в течение времени | Стандартное размерное отношение труб | SDR 11 | ГОСТ Р 58121.1-2018 (приложение ДГ) и приложение ДА |

ПЭ 100-RC | испытания | Температура испытания | 80°С | |

Внутреннее испытательное давление для ПЭ 100-RC | 9,2 бар | |||

Время испытания | 300 ч | |||

Среда испытаний | Вода в нонилфенол- этоксилате | |||

Концентрация | 2% | |||

Количество испытуемых образцов | 3 | |||

Соответствие указанным требованиям должно быть подтверждено изготовителем композиции. Подготовка образцов - в соответствии с ГОСТ Р ИСО 11414, при нормальных условиях и температуре 23 ° С. Количество испытуемых образцов, необходимое для производственного контроля качества продукции и технологического контроля, должно быть указано в технической документации изготовителя. Только для ПЭ 100. Для цветных композиций, не содержащих технический углерод. Для того чтобы хранение на открытом воздухе в течение 1 года было допустимо во всех регионах мира, требуется суммарное излучение 7 ГДж/м . Допускается проводить воздействие атмосферных условий по ГОСТ 9.708 метод 2 при температуре черной панели 65 ° С и относительной влажности 50% на образцах труб диаметром 32 мм с SDR 11 для показателей b) и c). В случае разногласий испытания проводят по ГОСТ Р ИСО 16871 . Для расчета испытательного давления применяют измеренные размеры в соответствии с 7.2 ГОСТ ISO 1167-1-2013. Применяется для композиций при изготовлении труб с толщиной стенки 32 мм. Если требование выполняется, то композиция пригодна для производства всего диапазона размеров труб, выпускаемых в соответствии с требованиями ГОСТ Р 70628.2. Если требования для конкретной композиции не выполняются, то устанавливают критическое давление и используют его для определения PFA данной конкретной композиции: , где определяется в соответствии с ГОСТ Р 58121.1-2018 (приложение ДВ). Только для ПЭ 100-RC. В качестве среды испытания используют нонилфенолэтоксилат (номер CAS 9016-45-9) в концентрации 2%. | ||||

(Поправка).

5.4 Свариваемость

5.4.1 Свариваемость композиций, соответствующих требованиям таблицы 1, должна быть подтверждена результатами испытаний производителем композиции, для каждой композиции собственного производственного диапазона путем проверки соответствия характера разрушения при испытании на растяжение образцов, полученных сваркой встык двух труб, изготовленных из указанных композиций в соответствии с требованиями ГОСТ Р ИСО 11414-2014 (приложение А) при окружающей температуре (23±2)°С. Требование к типу разрушения при испытании на стойкость к растяжению образца стыкового сварного соединения должно соответствовать указанному в таблице 2.

5.4.2 Композиции, соответствующие данным таблицы 1, считают свариваемыми друг с другом. Изготовитель композиции должен подтвердить свариваемость путем проведения испытания на растяжении образцов, полученных сваркой встык, на соответствие требованию по типу разрушения, указанному в таблице 2. Соединение должно быть выполнено сваркой встык двух труб из композиций собственного производимого изготовителем ряда, рассматриваемых в запросе, с использованием параметров, указанных в ГОСТ Р ИСО 11414-2014 (приложение А) при окружающей температуре (23±2)°С.

5.5 Классификация и обозначение

Таблица 3 - Классификация и обозначение композиций

Обозначение | Минимальная длительная прочность MRS, МПа | Классифицируемая длительная прочность при температуре 20 ° С и времени 100 лет , МПа | , МПа , МПа |

ПЭ 100 | 10,0 | 10,0 | 8,0 |

ПЭ 100-RC | |||

Расчетное напряжение рассчитано на основе MRS и путем применения общего коэффициента запаса прочности 1,25. | |||

Примечание - Испытания при температуре 80°С показывают, что для многих композиций перегиб не проявляется ранее 1 года.

Изготовитель композиции должен подтвердить соответствие композиции классификации, приведенной в таблице 3.

Если фитинги изготавливают из такой же композиции, как и трубы, классификация материала труб должна быть идентичной.

При классификации композиции, предназначенной только для изготовления фитингов, должны быть использованы образцы в виде труб, выполненные экструзией из этой композиции.

5.6 Условное обозначение

Условное обозначение композиции ПЭ состоит из торгового наименования и/или марки, типа ПЭ - "ПЭ 100", обозначения настоящего стандарта.

Пример композиции - Марка полиэтилена ПЭ 100 ГОСТ Р 70628.1.1-2023.

6 Влияние на качество воды

Композиции ПЭ, используемые для изготовления элементов трубопроводов для хозяйственно-питьевого назначения, должны соответствовать требованиям [1] (глава II, раздел 3).

7 Правила приемки

7.1 Настоящий раздел устанавливает правила подтверждения соответствия композиции, используемой для изготовления труб и фитингов, требованиям настоящего стандарта.

7.2 Объем партии и размер проб должны быть установлены в технической документации изготовителя.

7.3 Типовые испытания в соответствии с таблицей 4 проводит изготовитель композиции при постановке продукции на производство, а также для подтверждения соответствия требованиям настоящего стандарта при изменении состава композиции, процесса или места ее производства, отличающегося от обычного процесса регулирования и контролируемого периодическими и приемосдаточными испытаниями.

Таблица 4 - Типовые испытания

Показатель | Метод испытания | Количество образцов |

Плотность композиции | По ГОСТ 15139 | 3 |

Термостабильность (время окислительной индукции) | По ГОСТ Р 56756 | 3 |

Влияние на качество воды | В соответствии с [1] (глава II, раздел 3) | В соответствии с [1] (глава II, раздел 3) |

ПТР | По ГОСТ 11645 | 3 |

Массовая доля летучих веществ | По ГОСТ 26359 | 1 |

Массовая доля воды | По ГОСТ 14870 | 1 |

Массовая доля технического углерода (сажи) | По ГОСТ 26311 | 3 |

Распределение технического углерода (сажи) | По ГОСТ Р ИСО 18553 | 1 |

Распределение пигмента | По ГОСТ Р ИСО 18553 | 1 |

Модуль деформационного упрочнения | По приложению ДБ | 5 |

Погодостойкость | По ГОСТ Р ИСО 16871 | |

Стойкость к быстрому распространению трещин | По ГОСТ Р 58121.1-2018 (приложение ДВ) | В соответствии с ГОСТ Р 58121.1-2018 (приложение ДВ) |

Стойкость медленному распространению трещин (МРТ) | По ГОСТ Р 58121.1-2018 (приложение ДГ) | 3 |

Стойкость к медленному распространению трещин для ПЭ 100-RC | По приложению ДА | 3 |

Стойкость к растяжению сварного стыкового соединения | По ГОСТ Р 58121.1-2018 (приложение ДД) | В соответствии с ГОСТ Р 58121.1-2018 (приложение ДД) |

Минимальная длительная прочность (MRS) | По ГОСТ Р 54866 | В соответствии с ГОСТ Р 54866 |

Классифицируемая длительная прочность | По ГОСТ Р 54866 | В соответствии с ГОСТ Р 54866 |

Если измеренная массовая доля летучих веществ превышает установленную норму, определяют массовую долю воды по ГОСТ 14870 . При этом разница между полученным значением массовой доли воды и массовой доли летучих веществ не должна превышать 350 мг/кг. Требование к массовой доле воды в композиции распространяется на изготовителя на стадии производства, на потребителя - на стадии переработки (если массовая доля воды превышает предельное значение, материал необходимо подвергнуть процессу сушки перед использованием). Только для композиции черного цвета. В случае разногласий по содержанию сажи и наличию минерального наполнителя испытания проводят по методу А ГОСТ IEC 60811-605 . Только для цветных композиций, не содержащих технический углерод. Три образца для относительного удлинения при разрыве, три образца для определения стойкости к внутреннему гидростатическому давлению (1000 ч при температуре 80 ° С), один образец для определения стойкости к расслоению. Допускается проводить воздействие атмосферных условий по методу 2 ГОСТ 9.708 при температуре черной панели 65 ° С и относительной влажности 50% на образцах труб диаметром 32 мм с SDR 11. В случае разногласий испытания проводят по ГОСТ Р ИСО 16871 . Стойкость к быстрому распространению трещин, стойкость к медленному распространению трещин для ПЭ 100-RC и модуль деформационного упрочнения определяют для композиции и трубы, произведенной из той же партии сырья. | ||

(Поправка).

7.4 Приемо-сдаточные испытания в соответствии с данными таблицы 5 проводят с целью контроля соответствия композиции требованиям настоящего стандарта для определения возможности приемки партии продукции. При этом объем пробы должен быть достаточным для изготовления требуемого количества образцов согласно стандартам на методы испытания.

Таблица 5 - Приемо-сдаточные испытания

Показатель | Метод испытания | Количество проб |

Плотность композиции | По ГОСТ 15139 | Одна от партии |

Показатель текучести расплава по массе (ПТР) | По ГОСТ 11645 | |

Массовая доля летучих веществ | По ГОСТ 26359 | |

Массовая доля технического углерода (сажи) | По ГОСТ 26311 | |

Распределение технического углерода (сажи) | По ГОСТ Р ИСО 18553 | Одна от партии |

Распределение пигмента | По ГОСТ Р ИСО 18553 | |

Массовая доля воды | По ГОСТ 14870 | |

Если измеренная массовая доля содержания летучих веществ превышает установленную норму, определяют массовую долю воды по ГОСТ 14870 . При этом разница между полученным значением массовой доли воды и массовой доли летучих веществ не должна превышать 350 мг/кг. Требование по содержанию воды в композиции распространяется на изготовителя на стадии производства, на потребителя - на стадии переработки (если массовая доля воды превышает предельное значение, материал необходимо подвергнуть процессу сушки перед использованием). Только для композиции черного цвета. В случае разногласий по содержанию сажи и наличию минерального наполнителя, испытания проводят по методу А ГОСТ IEC 60811-605 . Только для цветных композиций, не содержащих технический углерод. | ||

7.5 Периодические испытания в соответствии с данными таблицы 6 проводит изготовитель композиции в установленных интервалах времени для того, чтобы подтвердить стабильность процесса производства композиции и соответствие продукции требованиям настоящего стандарта.

Таблица 6 - Периодические испытания

Показатель | Метод испытания | Количество проб/частота контроля |

Стойкость к внутреннему гидростатическому давлению | По ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 | Один раз в два года и при изменении рецептуры композиции |

Термостабильность (время окислительной индукции) | По ГОСТ Р 56756 | Одна от партии/один раз в месяц |

Стойкость к быстрому распространению трещин | По ГОСТ Р 58121.1-2018 (приложение ДВ) | Одна от партии/один раз в два года для каждой композиции |

Модуль деформационного упрочнения | По приложению ДБ | Одна от партии/один раз в год для каждой композиции |

Стойкость к медленному распространению трещин для ПЭ 100-RC | По приложению ДА | Одна от партии/один раз в год для каждой композиции |

Стойкость к медленному распространению трещин (МРТ) | По ГОСТ Р 58121.1-2018 (приложение ДГ) | Одна от партии/один раз в год для каждой композиции |

Стойкость к растяжению сварного стыкового соединения | По ГОСТ Р 58121.1-2018 (приложение ДД) | Одна от партии/один раз в год для каждой композиции |

Испытания проводят для подтверждения MRS и ПЭ 100 и ПЭ 100-RC при температуре 20 ° С и следующих контрольных параметрах: - при давлении 12 МПа и контрольном времени 100 ч и при давлении 11,1 МПа и контрольном времени 2500 ч. Дополнительно каждые 8 лет для композиций ПЭ 100 и ПЭ 100-RC проводят испытания при температуре 80°С и следующих контрольных параметрах: 4,8 МПа и 5000 ч. Испытывают три образца одного диаметра группы 1. Количество образцов для определения стойкости к быстрому распространению трещин определяется методом испытания. Стойкость к быстрому распространению трещин, стойкость к медленному распространению трещин для ПЭ 100-RC и модуль деформационного упрочнения определяют для композиции и трубы произведенной из одной партии сырья. Только для материала ПЭ 100-RC. | ||

7.6 При получении неудовлетворительных результатов приемо-сдаточных испытаний как минимум по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний партию бракуют.

7.7 При получении неудовлетворительных результатов периодических испытаний как минимум по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных периодических испытаний их переводят в категорию приемо-сдаточных испытаний до получения положительных результатов по данному показателю.

8 Упаковка

8.1 Композицию упаковывают в полиэтиленовые или полипропиленовые мешки, обеспечивающие сохранность и качество продукции, по нормативным документам или технической документации изготовителя, утвержденных в установленном порядке.

8.2 По согласованию с потребителем допускается упаковывать композицию в мягкие контейнеры для сыпучих продуктов, а также в металлические контейнеры с полимерным гибким вкладышем по технической документации, утвержденной в установленном порядке.

8.3 Горловину полиэтиленовых и полипропиленовых открытых мешков заваривают или прошивают машинным способом. Клапаны клапанных мешков должны быть заправлены внутрь.

Масса композиции в мешке должна быть (20,0±0,3) или (25,0±0,3) кг; для 10% единиц продукции от партии допускается масса композиции в мешке (20,0±0,5) или (25,0±0,5) кг.

Масса композиции в контейнере должна быть (200±3), (350±5), (500±7,5), (750±11), (1000±15) или 15000-18000 кг±1,5%.

9 Маркировка

9.1 На каждый мешок наносят маркировку с указанием данных, характеризующих продукцию:

- наименование предприятия-изготовителя и (или) его товарный знак;

- юридический адрес предприятия-изготовителя;

- марка композиции;

- тип ПЭ;

- номер партии;

- масса нетто;

- дата изготовления.

Допускается на мешок наносить дополнительную информацию.

9.2 Транспортную маркировку производят по ГОСТ 14192 с указанием манипуляционных знаков: "Беречь от влаги", "Беречь от солнечных лучей".

Если композиция упакована в мягкие контейнеры, наносят маркировку на боковую поверхность каждого контейнера или вкладывают сопроводительные документы в специальный карман, расположенный на внутренней поверхности контейнера, при этом на боковой поверхности контейнера должна быть нанесена надпись "Полимеры".

На боковой поверхности контейнера-цистерны, железнодорожной или автодорожной пневмоцистерны краской должна быть нанесена надпись "Полимеры" и трафареты приписки.

10 Транспортирование и хранение

10.1 Композицию хранят в закрытом помещении, исключающем попадание прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов.

Транспортирование композиции, как правило, осуществляют в мешках крытым автомобильным транспортом и/или вагонами. По согласованию с потребителем допускается транспортирование композиции другим способом.

10.2 Перед вскрытием мешки с композицией должны быть выдержаны не менее 12 ч в производственном помещении.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие композиции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

11.2 Гарантийный срок хранения - 2 года с даты продажи.

Приложение А

(справочное)

Коэффициент снижения давления

Настоящее приложение приведено для информации. Когда рабочая температура превышает 20°С, следует руководствоваться установленными требованиями (см. [5]).

При эксплуатации трубопроводной системы из ПЭ при продолжительной постоянной температуре выше 20°С для ПЭ 80 и 100 может быть применен коэффициент снижения давления, приведенный в таблице А.1.

Таблица А.1 - Коэффициент снижения давления для ПЭ 100 и ПЭ 100-RC

Температура ° С | Коэффициент |

Не выше 20 | 1,00 |

От 21 до 30 | 0,85 |

От 31 до 40 | 0,73 |

От 41 до 50 | |

Для других температур между интервалами допускается интерполяция значений коэффициентов (см. [5]). Значение коэффициента для температур от 40 ° С до 50 ° С см. в [ 5 ] или в нормативных документах документации производителя композиции. | |

Допустимое постоянное рабочее давление PFA рассчитывают по следующей формуле:

PN - номинальное давление.

Приложение В

(справочное)

Стойкость к быстрому распространению трещин

В.1 Общие положения

Быстрое распространение трещин (БРТ) - это образование низкопластичной трещины с высокой скоростью (около 300 м/с) вдоль трубопровода, находящегося под давлением. Распространение или остановка трещины зависит от энергии деформации на вершине трещины, на которую влияет внутреннее давление транспортируемой среды, зависящее, в свою очередь, от скорости декомпрессии.

Таким образом, риск возникновения этого явления в водопроводной трубе предельно низкий и требует определенных условий. Водопроводные трубопроводы большого диаметра обычно проектируют так, чтобы исключить скопления воздуха, иначе неизбежны эксплуатационные трудности.

При разработке европейских стандартов для полиэтиленовых водопроводных труб сделан вывод о том, что стойкость композиции к БРТ необходимо учитывать только для труб с толщиной стенки >32 мм. Испытания показали, что большинство современных трубных композиций стойки к БРТ и обладают высокой стойкостью к медленному росту трещин, что значительно снижает риск их образования.

В.2 Инициирование трещины

Инициированием БРТ могут стать повреждения при ударе, рост трещины через стенку или трещины, образовавшиеся в результате некачественного сварного шва при сварке в определенных условиях эксплуатации и окружающей среды.

Явление БРТ отмечено в трубопроводах, изготовленных из различных материалов, включая сталь, и в некоторых случаях в системах трубопроводов из пластмасс, состоящих из материалов старшего поколения.

В.3 Параметры, регулирующие распространение/остановку

Параметры, которые определяют БРТ, если трещина инициируется, следующие:

a) внутреннее давление;

b) температура трубопровода;

c) скорость декомпрессии транспортируемой среды (см. В.1);

d) стойкость к растрескиванию материала трубы.

В.4 Методы испытаний

Склонность труб из определенного материала к БРТ возрастает с увеличением диаметра трубы и толщины стенки и оценивается экспериментально с целью проектирования системы таким образом, чтобы исключить риск разрушения трубопровода. Метод испытания труб из ПЭ на стойкость к БРТ установлен в ГОСТ Р 58121.1-2018 (приложение ДВ).

Проведение этих испытаний требует создания особых условий для возникновения быстрого образования трещин, таких как острые надрезы в испытуемой трубе и удар острым лезвием.

Приложение ДА

(обязательное)

Ускоренный метод испытания на стойкость к медленному распространению трещин на трубах с надрезом (ANPT) для ПЭ 100-RC

ДА.1 Общие положения

Испытания материалов с высокой стойкостью к медленному распространению трещин по методу, описанному в ГОСТ Р 58121.1-2018 (приложение ДГ), длятся более одного года.

С целью сокращения сроков испытания проводят ускоренное испытание, используя в качестве внешней среды раствор детергента.

В настоящем приложении приведены дополнительные требования к оборудованию и процедуре испытания, описанные в ГОСТ Р 58121.1-2018 (приложение ДГ), а также требования к приготовлению раствора.

ДА.2 Аппаратура

Оборудование - согласно ГОСТ Р 58121.1-2018 (приложение ДГ). При этом дополнительно необходимо следить за тем, чтобы все материалы, контактирующие с раствором детергента, не взаимодействовали с ним и не изменяли активность испытательной среды, например: материалы, применяемые для герметизации ванны испытуемого образца. Рекомендуется использовать нержавеющую сталь для ванны и торцевых крышек заглушек.

Для обеспечения однородности раствора детергента необходимо обеспечить непрерывную циркуляцию в ванной.

Испытательная ванна должна иметь крышку, чтобы уменьшить испарение и избежать изменения концентрации раствора.

ДА.3 Приготовление раствора детергента

Рисунок ДА.1 - Формула детергентов нонилфенолаэтоксилата (CAS N 9016-45-9)

Примечание - Допускается использовать другие поверхностно-активные вещества в качестве среды для испытания, если это предусмотрено соответствующими стандартами или согласовано заинтересованными сторонами.

Для приготовления раствора используют деминерализованную воду. В качестве испытательной среды используют раствор с концентрацией детергента (2±0,1)% массовой доли. Раствор приготавливают путем добавления детергента в деминерализованную воду, нагретую до температуры 80°С.

Образцы при испытаниях погружают в воду полностью. Для компенсации испарения воды используют только деминерализованную воду для восстановления первоначального уровня раствора.

ДА.4 Активность раствора детергента

Перед испытанием раствор, содержащий детергент, должен выдерживаться не менее 14 дней при температуре испытания. Испытательную среду используют не более 2000 ч из-за окисления детергента, возникающего при температуре 80°С и при контакте с воздухом.

Обновлять раствор во время испытания запрещено.

Для поддержания стабильных условий в ванне активность раствора детергента следует контролировать с помощью подходящего метода, например: образцы эталонного материала могут быть испытаны в растворе для того, чтобы убедиться в отсутствии изменений активности.

ДА.5 Подготовка образцов труб для испытаний

Образец для испытания труб с нанесенными надрезами должен быть подготовлен в соответствии с ГОСТ Р 58121.1-2018 (приложение ДГ).

ДА.6 Кондиционирование

Образец для испытания труб должен быть заполнен водой, погружен в ванну, содержащую 2%-ный раствор детергента при температуре 80°С, и выдержан в течение 24 ч.

ДА.7 Процедура испытания

Процедура испытаний соответствует приведенной в ГОСТ Р 58121.1-2018 (приложение ДГ).

Приложение ДБ

(обязательное)

Метод определения модуля деформационного упрочнения*

_________________

* Настоящее приложение заменяет ссылку на [7].

ДБ.1 Сущность метода

Образцы, вырубленные из прессованной пластины, подвергают испытанию на растяжение при температуре 80°С. В результате испытания получают кривую напряжение-деформация, содержащую область деформационного упрочнения за пределами естественной степени вытяжки. Модуль деформационного упрочнения определяют по наклону этой кривой в области следующей за областью естественной степени вытяжки.

ДБ.2 Аппаратура

ДБ.2.2 Зажимы, которые должны быть выбраны таким образом, чтобы избежать повреждения и выскальзывания образца.

ДБ.2.3 Тензодатчик, способный измерять усилия в диапазоне от 40 Н с погрешностью не более 1%.

ДБ.2.4 Экстензометр, соответствующий требованиям ГОСТ Р 53562.1. Запрещается использовать для измерений перемещение траверсы машины при испытании на растяжение. Предпочтительно использование бесконтактного экстензометра.

ДБ.2.5 Камера температурная, способная поддерживать температуру (80±1)°С.

ДБ.2.6 Прибор для измерения толщины образца с точностью 0,005 мм и с размером контактной поверхности менее чем ширина рабочего участка образца (4,0 мм).

ДБ.2.7 Прибор для измерения ширины с точностью 0,01 мм. Необходимо соблюдать осторожность, чтобы не изменить ширину испытуемого образца в результате деформации. Поэтому рекомендуется использовать микроскоп для измерения ширины, чтобы избежать деформации испытуемого образца.

ДБ.3 Подготовка к испытанию

Полиэтиленовые гранулы или стружку трубы прессуют в пластины толщиной 0,30 мм в соответствии с условиями прессования согласно таблице ДБ.1.

Таблица ДБ.1 - Условия прессования

Толщина, мм | Температура прессования, °С | Средняя скорость охлаждения , °0/ мин | Время предварительного нагрева , мин | Давление, МПа | Время прессования, мин |

0,30 | 180 | 15±2 | От 5 до 15 | 5 | 5±1 |

Образцы, охлажденные после прессования, извлекают при температуре ниже 40 ° С. Давление предварительного нагрева должно быть равно контактному давлению. | |||||

После прессования пластины подвергают отжигу. Отжиг пластин производят путем выдерживания пластины в течение 1 ч в температурной камере при температуре (120±2)°С и последующего медленного охлаждения до комнатной температуры путем выключения закрытой температурной камеры. Во время этой операции пластины не должны быть закреплены.

Примечание - Поскольку охлаждение занимает значительный промежуток времени, рекомендуется отжигать образцы в конце дня и проводить охлаждение образцов в течение ночи в термокамере.

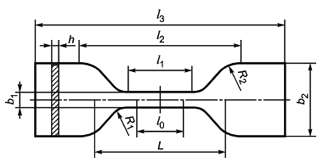

Из прессованных пластин вырубают не менее пяти образцов для испытаний, размеры которых должны соответствовать приведенным на рисунке ДБ.1. Вырубку образцов для испытания следует проводить способом, исключающим появление трещин, искривлений или иных повреждений на испытуемых образцах.

Толщину испытуемого образца измеряют в трех точках в пределах расчетной длины образца. В качестве результата принимают наименьшее значение полученной толщины.

ДБ.3.1 Испытуемые образцы

Для испытания используют образцы в соответствии с представленными на рисунке ДБ.1 и приведенными в таблице ДБ.2.

|

Рисунок ДБ.1 - Образец для испытания

Таблица ДБ.2 - Размеры образца для испытания

Величина измерения | Размер, мм | |

Начальное расстояние между зажимами | 30,0±0,5 | |

Расчетная длина | 12,5±0,1 | |

Длина узкой параллельной части | 16,0±1,0 | |

Длина между параллельными участками концов образца | 46,0±1,0 | |

Общая длина | 70 | |

Радиус | 10,0±0,5 | |

Радиус | 8,0±0,5 | |

Ширина рабочей части | 4,0±0,1 | |

Ширина концов образца | 20,0±1,0 | |

Толщина | 0,30+0,05/-0,03 | |

Примечание - Допускается испытывать образцы с размерами, указанными в таблице ДБ.2, при начальном расстоянии между зажимами 40 мм в случае наличия результатов, доказывающих корреляцию с результатами испытания при начальном расстоянии между зажимами 30 мм.

ДБ.3.2 Проведение испытания

Наносят контрольные метки на каждый испытуемый образец на равном расстоянии от середины испытуемого образца.

Измеряют ширину образца для испытания с точностью 0,01 мм и толщину с точностью 0,005 мм на каждом образце.

До начала испытания образцы кондиционируют в температурной камере не менее 30 мин при температуре (80±1)°С.

Закрепляют испытуемый образец в верхнем зажиме, не допуская повреждения и прилипания образца. Закрывают камеру. После достижения температуры (80±1)°С закрепляют испытуемый образец в нижний зажим.

Испытуемый образец должен оставаться в зажимах не менее 1 мин перед приложением нагрузки и началом испытания.

Прикладывают предварительную нагрузку 0,4 МПа со скоростью 5 мм/мин.

Во время испытания измеряют нагрузку и удлинение испытуемого образца.

Испытывают не менее пяти образцов. Если в зажимах происходит проскальзывание образца, то результат испытания не учитывают, а испытания повторяют.

ДБ.3.3 Обработка результатов

За результат испытания принимают среднеарифметическое значение модуля деформационного упрочнения не менее пяти испытанных образцов, вычисленное до третьей значащей цифры с указанием стандартного отклонения.

Приложение ДВ

(справочное)

Дополнительная информация по трубопроводам из ПЭ 100-RC в нестандартных условиях монтажа

ДВ.1 Трубный материал

Полиэтилен используют для производства напорных труб водо- и газоснабжения с 1960 г для решения проблем коррозии труб из стали и чугуна. В то же время материалы, используемые для этих целей, за прошедший период применения были улучшены по эксплуатационным характеристикам, номинальному давлению и, прежде всего, надежности и стойкости к разрушению.

В то время как первоначальные усовершенствования повысили стойкость материала к давлению (ПЭ 80 и ПЭ 100), за последние годы достигнут значительный прогресс в повышении стойкости к медленному распространению трещин.

Основным техническим преимуществом ПЭ 100-RC является его повышенная стойкость к медленному распространению трещин благодаря RC, что наиболее важно для нетрадиционных и бестраншейных способов прокладки трубопровода с целью повышения их надежности. При этом требования к композиции и изделиям из ПЭ 100-RC по сравнению с известными и признанными ПЭ 100 одинаковые, за исключением стойкости к медленному распространению трещины.

Показатели, характеризующие материал ПЭ 100-RC, приведены в таблице ДВ.1. В Российской Федерации на данный момент существуют и апробированы методики по определению модуля деформационного упрочнения и ускоренный метод испытания по стойкости к медленному росту трещин. Материал может быть классифицирован как RC при соответствии требованиям таблиц 1-3.

Таблица ДВ.1 - Стойкость к медленному росту трещин для ПЭ 100 и ПЭ 100-RC

Показатель | Типовые характеристики для ПЭ 100 | Ожидаемые характеристики для ПЭ 100-RC | Ускоренный метод испытания для ПЭ 100-RC |

Стойкость к медленному распространению трещин на трубах с надрезом (МРТ) | >500 ч, вода, 80°С | >8760 ч, вода, 80°С | Ускоренный метод испытания на трубах с надрезом (ANPT). Ускорение за счет испытания в 2%-ном растворе нонилфенол- этоксилата (>300 ч, 80°С) |

Стойкость к растрескиванию под напряжением полностью надрезанных образцов (FNCT) | >300 ч | >8760 ч | Ускоренный метод оценки стойкости к растрескиванию под напряжением (ACT) (ускорение за счет испытания в 2%-ном растворе лаурамин оксида) : >550 ч при напряжении 4 МПа >300 ч при напряжении 5 МПа (требуется наличие хрупкого разрушения) |

Модуль деформационного упрочнения | >40 МПа | >53 МПа | Отсутствует |

Стойкость к медленному распространению трещин при циклической нагрузке | 0,9 бар 10 циклов | 1,5 бар 10 циклов | Отсутствует |

Метод испытания установлен в ГОСТ Р 58121.1-2018 (приложение ДГ). Метод испытания установлен в [ 8 ]. Результаты получены из исследований DVGW [ 9 ]. Метод испытания установлен в [ 10 ]. Метод испытания установлен в [ 11 ]. | |||

(Поправка).

ДВ.2 Условия прокладки трубопроводов

Наиболее часто используемый стандартный метод прокладки трубопроводов из ПЭ 100-RC - прокладка в открытую траншею с песчаной подушкой. Другие нестандартные методы прокладки, использующие специализированное оборудование и бестраншейные методы, могут увеличить риск появления царапин и повреждения трубы при недостаточно контролируемых условиях прокладки. Применения материала ПЭ 100-RC с более низкой чувствительностью к надрезу и сниженными темпами распространения трещин для производства напорных труб повышает безопасность, надежность и срок службы трубопроводов:

а) при прокладке без засыпки песком или с использованием обратного грунта в открытых траншеях;

б) прокладке с использованием бестраншейных методов;

в) восстановлении трубопроводов методом реновации.

Выбор между материалом ПЭ 100 или ПЭ 100-RC для трубопроводной системы в соответствии с методом прокладки, типом грунта и коэффициентом запаса прочности должен быть определен по согласованию с организацией, эксплуатирующей трубопроводную сеть, монтажной организацией и с заводом - изготовителем труб и/или фитингов.

Примечание - Ответственность за правильный выбор условий монтажа с учетом требований нормативных актов, сводов правил и инструкций по монтажу несет потребитель или проектировщик.

Приложение ДГ

(справочное)

Перечень технических отклонений, внесенных в содержание настоящего стандарта при его модификации по отношению к примененному международному стандарту

Таблица ДГ.1

Структурный элемент настоящего стандарта | Положение/структурный элемент примененного международного стандарта | Характеристика технических отклонений и причин их внесения |

Раздел 1 | Перечисление b) с рабочей температурой 20°С в качестве эталонной | Уточнен диапазон рабочих температур для однозначного применения изделий |

Раздел 3 | ИСО 3 | Применен ГОСТ 8032 на территории России |

ИСО 472 | Применен ГОСТ 32794 на территории России | |

ИСО 1043-1 | Применен ГОСТ 33366.1 на территории России | |

- | ГОСТ 34370 добавлен в связи с введением приложения ДБ | |

Пункт 3.3.2 | ИСО 3 | Применен ГОСТ 8032 на территории России |

Пункт 3.3.7 | - | Добавлен для возможности определения срока службы не менее 100 лет |

Пункт 3.3.8 | - | Добавлен для возможности определения срока службы не менее 100 лет |

Пункт 3.4.1 | 3.4.1 номинальное давление PN, бар | Добавлено уточнение для описания механических характеристик компонентов трубопровода при расчетном сроке службы 50 или 100 лет |

- | Добавлено уточнение для описания допустимого давления при температуре 20°С при расчетном сроке службы 100 лет | |

Пункт 4.1 | - | добавлена для применения в стандарте обозначения классифицируемой длительной прочности при температуре 20 ° С и времени 100 лет |

Пункт 4.2 | - | ANPT добавлен для использования по тексту настоящего стандарта |

- | RC введен в связи с добавлением требований к материалам | |

- | SHT введен в связи с добавлением требований к материалам | |

- | CRS добавлена для возможности определения срока службы не менее 100 лет | |

Пункт 5.1 | Примечание - Поскольку ПЭ 40 обычно не используют в напорных системах, ISO/TC 138/SC 2 намеревается исключить все ссылки на эту композицию при следующем пересмотре стандартов серии ГОСТ Р 70628 | Удалено, поскольку материал ПЭ 40 на территории России не производится, не классифицирован и не используется для напорных труб и фитингов |

Пункт 5.2.1 | Композиция должна быть изготовлена путем введения в базовый полимер ПЭ только таких добавок, пигментов и сажи, которые необходимы для изготовления труб и фитингов, соответствующих требованиям ИСО 4427-2 или ИСО 4427-3, а также для их расплавления, хранения и использования. Все добавки и пигменты должны быть равномерно распределены. Технический углерод, используемый при производстве композиции, должен иметь средний размер частиц от 10 до 25 нм | Дополнено уточнением для предотвращения применения неклассифицированных композиций. Внесено уточнение, согласно определению термина "композиция" |

Пункт 5.2.2 | Цвет композиции должен быть либо черным, либо синим | Дополнено возможностью использования композиции натурального цвета для изготовления маркировочных полос путем введения в нее концентрата красителя на стадии экструзии и слоев в соэкструзионных трубах |

Пункт 5.3.1 | Перед проведением испытания образцы кондиционируют при температуре (23±2)°С в соответствии с таблицей 1, если применяемым методом испытания не предусмотрено иное | Дополнено временем кондиционирования для уточнения и исключения разногласий между заинтересованными сторонами, например, органом по сертификации и испытательной лабораторией при проведении процедуры оценки соответствия |

Таблица 1 | ИСО 1183-1

ИСО 1183-2 | Изменен метод испытания на метод ГОСТ 15139, применяемый на территории России |

ИСО 6964 | Изменен метод испытания на метод ГОСТ 26311, применяемый на территории России | |

ЕН 12099 | Изменен метод испытания на метод ГОСТ 26359, применяемый на территории России | |

Таблица 1 | ИСО 1133-1 | Изменен метод испытания на метод ГОСТ 11645, применяемый на территории России |

- | Добавлены требования к показателю модуля деформационного упрочнения для материалов 53,0 МПа | |

Таблица 1, сноска 3 | Только для композиции черного цвета | Добавлен дополнительный метод испытаний относительно наличия минерального наполнителя в композиции |

Таблица 1, сноска 6 | ИСО 15512 | Изменен метод испытания на метод ГОСТ 14870, применяемый на территории России |

Таблица 1, сноска 9 | Допускается использовать композиции со значением 0,15 ПТР<0,20, если изготовитель композиции подтвердил свариваемость композиции в соответствии с 5.4. При этом наиболее низкое фактическое значение ПТР, возникающее в результате максимально низкого отклонения от номинального значения, не должно быть менее 0,15 | Значение ПТР снижено до 0,12 для возможности изготовления труб с большой толщиной стенки из композиций, производимых в России |

Таблица 1, сноска 10 | - | Внесено в связи с добавлением требований к материалам RC |

Пункт 5.3.2 | Перед проведением испытания образцы кондиционируют при температуре (23±2)°С в соответствии с данными таблицы 1, если применяемым методом испытания не предусмотрено иное | Дополнено временем кондиционирования для уточнения и исключения разногласий между заинтересованными сторонами, например органом по сертификации и испытательной лабораторией, при проведении процедуры оценки соответствия |

Таблица 2 | ИСО 16871 | Заменен метод испытаний на метод 2 ГОСТ 9.708 для проведения испытаний в ускоренном режиме |

Таблица 2 | Диаметр трубы 250 мм | Изменен диаметр трубы на 225 мм вследствие отсутствия в лабораториях России оборудования для испытания труб 250 мм |

См. таблицу 2 | Исключено проведение испытаний по полномасштабному методу в связи с отсутствием испытательного оборудования в России | |

- | Добавлены требования к стойкости к медленному распространению трещин для ПЭ 100-RC | |

См. таблицу 2 | Удалены требования материала ПЭ 40 и ПЭ 80 поскольку на территории России не производится, не классифицирован и не используется для напорных труб и фитингов | |

Таблица 2, сноска 1 | См. сноску а | Уточнены параметры, которые указывают в протоколе испытаний |

Таблица 2, сноска 4 | - | Введено для уточнения, что испытание проводится для труб из ПЭ 100 |

Таблица 2, сноска 7 | - | Добавлены параметры, при которых проводят испытания |

Таблица 2, сноска 11 | , где определяется в соответствии с ИСО 13478 | Исключено проведение испытаний по второму методу (полномасштабному) в связи с отсутствием оборудования в России |

Таблица 2, сноска 12 | - | Дополнено в связи с добавлением требований к материалам RC |

Таблица 2, сноска 13 | - | Дополнено в связи с добавлением требований к материалам RC |

Пункт 5.4.1 | Для композиций со значениями ПТР 0,15 ПТР<0,20 свариваемость должна быть подтверждена на трубах диаметром >200 мм и толщиной стенки >20 мм. Для соединений с закладными нагревателями должны быть проведены соответствующие испытания для проверки возможности сварки таких труб | Значение ПТР снижено до 0,12 для возможности изготовления труб с большой толщиной стенки из композиций, производимых в России |

Пункт 5.4.2 | Примечание - Данное положение не относится к материалам из ПЭ 40. Соединение труб из этого материала осуществляют с помощью механической арматуры | Удалено, поскольку материал ПЭ 40 на территории России не производится, не классифицирован и не используется для напорных труб и фитингов |

Пункт 5.5 | - | Добавлена дополнительная классификация по для подтверждения срока службы |

Таблица 3 | См. таблицу 3 | Удалены требования для материалов ПЭ 40, ПЭ 80, поскольку они на территории России не производятся, не классифицированы и не используются для напорных труб и фитингов. Уточнены требования для ПЭ 100-RC. Добавлена дополнительная классификация по для подтверждения срока службы |

Пункт 5.6 | - | Введено условное обозначение для облегчения идентификации материала (композиции) |

Приложение А.1 | См. приложение А.1 | Удалены требования к материалам ПЭ 40 и ПЭ 80, поскольку на территории России они не производятся, не классифицированы и не используются для напорных труб и фитингов. Уточнены требования для ПЭ 100-RC |

Приложение ДА | - | Поскольку в России отсутствует стандарт, описывающий метод определения медленного роста трещины, для ПЭ 100-RC приведены дополнительные требования к оборудованию и методу проведения испытаний, описанному в приложении ДГ ГОСТ Р 58121.1-2018 |

Приложение ДБ | - | Поскольку в России отсутствует стандарт, описывающий метод определения модуля деформационного упрочнения, для ПЭ 100-RC приведены требования к оборудованию и методу проведения испытания |

Приложение ДД

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДД.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

NEQ | ISO 472:1999 "Пластмассы. Словарь" | |

(ISO 1043-1:2011) | MOD | ISO 1043-1:2011 "Пластмассы. Условные обозначения и сокращения. Часть 1. Основные полимеры и их специальные характеристики" |

IDT | ISO 1167-1:2006 "Трубы, фитинги и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод" | |

IDT | ISO 1167-2:2006 "Трубы, фитинги и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб" | |

IDT | ISO 12162:2009 "Материалы термопластичные для напорных труб и соединительных деталей. Классификация, обозначение, коэффициент запаса прочности" | |

(ИСО 6259-1:1997) | MOD | ISO 6259-1:1997 "Трубы из термопластов. Определение свойств при растяжении. Часть 1. Общий метод испытания" |

(ИСО 6259-3:1997) | MOD | ISO 6259-3:1997 "Трубы из термопластов. Определение свойств при растяжении. Часть 3. Трубы из полиолефинов" |

(ИСО 9080:2003) | MOD | ISO 9080:2003 "Пластмассовые трубы и системы трубопроводов. Определение длительной гидростатической прочности термопластичных материалов в форме труб путем экстраполяции" |

(ИСО 11357-6:2008) | MOD | ISO 11357-6:2008 "Пластмассы. Дифференциальная сканирующая калориметрия (DSC). Часть 6. Определение времени окислительной индукции (изотермическое OIT) и температуры окислительной индукции (динамическая OIT)" |

(ИСО 4427-2:2019) | MOD | ISO 4427-2 "Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Часть 2. Общие требования" |

(ИСО 4427-2:2019) | MOD | ISO 4427-3 "Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Часть 3. Трубы" |

IDT | ISO 11413:2008 "Трубы и фитинги пластмассовые. Подготовка контрольного образца сварного соединения полиэтиленовой трубы и фитинга с закладными нагревателями" | |

IDT | ISO 11414:2009 "Трубы и фитинги пластмассовые. Подготовка контрольного образца соединения труба/труба или труба/фитинг из полиэтилена (ПЭ), выполненного сваркой встык" | |

IDT | ISO 16871:2003 "Трубопроводы и канализация из пластмасс. Трубы и фитинги из пластмасс. Метод определения погодостойкости при прямом (атмосферном) воздействии погодных условий" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДЕ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДЕ.1 - Сопоставление структуры

Структура настоящего стандарта | Структура международного стандарта ISO 4427-1:2019 |

1 Область применения | 1 Область применения |

2 Нормативные ссылки | 2 Нормативные ссылки |

3 Термины и определения | 3 Термины и определения |

4 Обозначения и сокращения | 4 Обозначения и сокращения |

5 Материал | 5 Материал |

6 Влияние на качество воды | 6 Влияние на качество воды |

7 Правила приемки* | - |

8 Упаковка* | - |

9 Маркировка* | - |

10 Транспортирование и хранение* | - |

11 Гарантии изготовителя* | - |

Приложение А (справочное) Коэффициент снижения давления | Приложение А (справочное) Коэффициент снижения давления |

Приложение В (справочное) Стойкость к быстрому распространению трещин | Приложение В (справочное) Устойчивость к быстрому распространению трещин |

Приложение ДА Ускоренный метод испытания на стойкость к медленному распространению трещин на трубах с надрезом (ANPT) для ПЭ 100-RC | - |

Приложение ДБ Метод определения модуля деформационного упрочнения | - |

Приложение ДВ Дополнительная информация по трубопроводам из ПЭ 100-RC для нестандартных условий монтажа | - |

Приложение ДГ Перечень технических отклонений, внесенных в содержание национального стандарта при его модификации по отношению к примененному международному стандарту | - |

Приложение ДД Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте | - |

Приложение ДЕ Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | - |

Библиография | Библиография |

* Включение в настоящий стандарт данных разделов обусловлено необходимостью приведения его в соответствие с требованиями ГОСТ 1.5. | |

Библиография

[1] | Единые санитарно-эпидемиологические и гигиенические требования к продукции (товарам), подлежащей санитарно-эпидемиологическому надзору (контролю) | |

[2] | Schulte U., Hessel J. Restlebensdauer von Kunststoffrohren nach einer Betriebszeit von 41 Jahren, 3R international (45), Heft 9/2006 | |

[3] | Hoang E.M., Lowe D. (Exova UK) Lifetime prediction of a blue PE 100 water pipe. Polym. Degrad. Stabil. 2008 August, 93 (8) pp.1496-1503 | |

[4] | ИСО 497:1973 | Предпочтительные числа первого и второго приближений и ряды, содержащие эти числа. Правила выбора и применения |

(ISO 497:1973) | (Guide to the choice of series of preferred numbers and of series containing more rounded values of preferred numbers) | |

[5] | ИСО 13761 | Трубы и фитинги пластмассовые. Коэффициенты понижения давления для полиэтиленовых трубопроводных сетей, используемых при температурах свыше 20°С |

(ISO 13761) | (Plastics pipes and fittings - Pressure reduction factors for polyethylene pipeline systems for use at temperatures above 20 degrees C) | |

[6] | Greig M. Rapid crack propagation in hydrostatically pressurized polyethylene pipe, Plastics and Rubber Institute Plastics Pipes VII Conference, September 1988 | |

[7] | Greenshields, C.J., Fast brittle fracture of plastics pipes - Part 1: Water pressurised, plastics, rubber and composites processing and applications, 1997, Vol.26, No.9, p.387 | |

[8] | ИСО 16770 | Пластмассы. Определение растрескивания полиэтилена под воздействием окружающей среды. Испытание на ползучесть образцов с полным надрезом (FNCT) |

(ISO 16770) | [Plastics Determination of environmental stress cracking (ESC) of polyethylene Full-notch creep test (FNCT)] | |

[9] | DVGW Deutscher Verein des Gasund Wasserfaches, Germany, Determining limits and minimum requirements for materials and pipes for rough-beddable pipes made from PE 100-RC (G 3-01-14), June 2018 | |

[10] | ИСО 18488 | Полиэтилен для трубопроводов. Определение модуля деформационного упрочнения в качестве меры сопротивления медленному растрескиванию. Метод испытания |

(ISO 18488) | (Polyethylene (PE) materials for piping systems - Determination of Strain Hardening Modulus in relation to slow crack growth - Test method) | |

[11] | ИСО 18489 | Полиэтилен для трубопроводных систем. Определение стойкости к медленному разрастанию трещин при циклической нагрузке. Метод испытания круглых стержней |

(ISO 18489) | (Polyethylene (PE) materials for piping systems - Determination of resistance to slow crack growth under cyclic loading - Cracked Round Bar test method) | |

УДК 678.5-462:620.162.4:006.354 | ОКС 23.040.20 23.040.45 83.140.30 |

Ключевые слова: пластмассовые трубопроводы, водоснабжения, дренаж, напорная канализация, полиэтилен, композиция, трубы, трубы из полиэтилена, фитинги, фитинги с закладными нагревателями | |