ГОСТ Р 8.972-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

РАСХОД И КОЛИЧЕСТВО ГАЗА

Методика измерений с помощью критических сопел

State system for ensuring the uniformity of measurements. Flow rate and quantity of gas. Procedure of measurements by means of critical nozzles

ОКС 17.020

Дата введения 2019-12-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт расходометрии" (ФГУП "ВНИИР"), Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ")

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2019 г. N 679-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 9300:2005* "Измерение расхода газа с помощью критических сопел Вентури" (ISO 9300:2003 "Measurement of gas flow by means of critical flow Venturi nozzles", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Изложенная в настоящем стандарте методика измерений предусматривает возможность измерений массового расхода и массы газа, а также объемного расхода и объема газа при рабочих и приведенных к стандартным условиям с различными значениями показателей точности измерений.

В качестве показателя точности результатов измерений использована относительная расширенная неопределенность измерений (при коэффициенте охвата 2).

Необходимый уровень точности измерений определяется экономической целесообразностью и экономическим интересом, а также назначением результатов измерений с учетом соблюдения требований нормативных правовых актов Российской Федерации к показателям точности измерений.

Методика измерений, изложенная в настоящем стандарте, аттестована Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт расходометрии" (ФГУП "ВНИИР") и зарегистрирована в едином реестре методик измерений Федерального информационного фонда по обеспечению единства измерений.

В отличие от ИСО 9300:2005, в настоящий стандарт внесены дополнения, обусловленные необходимостью соблюдения требований, установленных в Российской Федерации, к разработке и оформлению методик измерений по ГОСТ Р 8.563-2009.

1 Область применения

1.1 Настоящий стандарт устанавливает методику (метод) измерений массового расхода и массы, а также объемного расхода и объема при рабочих и приведенных к стандартным условиям однокомпонентных и многокомпонентных газов, находящихся в однофазном состоянии, с помощью критических сопел.

1.2 Стандарт распространяется на критические сопла, в которых газ ускоряется до критической скорости (т.е. местной скорости звука) в горловине. При достижении критической скорости массовый расход газа в сопле является максимально возможным для существующих условий на входе в сопло. Критические сопла можно применять только при соблюдении определенных ограничений, например к относительному диаметру горловины сопла и/или к значению числа Рейнольдса в горловине сопла.

1.3 Стандарт распространяется на индивидуально калиброванные критические сопла, а также на критические сопла, для которых были проведены экспериментальные исследования, число и качество которых обеспечивает их применение с прогнозируемой неопределенностью их характеристик без индивидуальной калибровки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 8.566 Государственная система обеспечения единства измерений. Межгосударственная система данных о физических константах и свойствах веществ и материалов. Основные положения

ГОСТ 8.586.2 (ИСО 5167-2:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3 (ИСО 5167-3:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 17310 Газы. Пикнометрический метод определения плотности

ГОСТ 31370 (ИСО 10715:1997) Газ природный. Руководство по отбору проб

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 54500.3/Руководство ИСО/МЭК 98-3:2008 Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения

СП 12.13130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по [1], а также следующие термины с соответствующими определениями:

3.1 Средства измерений и обработки результатов измерений

3.1.1 система измерений расхода и количества газа: Совокупность средств измерительной техники (средств измерений, средств обработки результатов измерений, измерительных принадлежностей и устройств), вспомогательных и дополнительных устройств, которые предназначены для подготовки потока и среды, измерений и регистрации результатов измерений расхода и количества газа.

3.1.2 средство обработки результатов измерений: Вычислитель или измерительно-вычислительный комплекс, который преобразовывает выходные сигналы основных средств измерений и вычисляет объемный расход и объем газа, приведенные к стандартным условиям.

Примечания

1 Вычислитель является средством измерительной техники, которое преобразует выходные сигналы основных средств измерений и осуществляет обработку результатов измерений.

2 Измерительно-вычислительный комплекс - функционально объединенная совокупность средств измерительной техники, которая измеряет все или некоторые необходимые параметры потока и среды и осуществляет обработку результатов измерений.

3.1.3 основные средства измерений: Средства измерений теплофизических характеристик и физико-химических параметров газа, используемых для вычисления массового расхода и массы, а также объемного расхода и объема газа при рабочих условиях и приведенных к стандартным условиям.

3.1.4 дополнительные средства измерений: Средства измерений, предназначенные для контроля работоспособности основных средств измерений, дополнительных устройств и выполнения требований к условиям измерений.

Примечание - К дополнительным средствам измерений относятся, например, средства измерений перепада давления на фильтрах, устройстве подготовки потока.

3.1.5 показывающее устройство средства измерений: Совокупность элементов средства измерений, которые обеспечивают визуальное восприятие значений измеряемой величины или связанных с ней величин.

3.2 Вспомогательные и дополнительные устройства

3.2.1 вспомогательные устройства: Технические устройства, соединенные со средствами измерений и устройствами обработки результатов измерений, предназначенные для выполнения конкретных функций, непосредственно относящихся к преобразованию, передаче или отображению результатов измерений.

Примечания

1 К вспомогательным устройствам относятся, например, устройства повторной индикации, устройства печати, памяти, линии связи, адаптеры и межсетевые адаптеры.

2 Вспомогательные устройства могут быть интегрированы или входить в состав основных средств измерений либо средств обработки результатов измерений.

3.2.2 дополнительные устройства: Оборудование и устройства, предназначенные для подготовки потока и среды, обеспечивающие необходимые условия проведения измерений.

Примечания - К дополнительным устройствам относятся, например, измерительные трубопроводы, фильтры, формирователи потока, байпасные линии, задвижки.

3.2.3 измерительный трубопровод: Участок трубопровода с установленным на нем критическим соплом, границы и геометрические характеристики которого, а также размещение на нем средств измерений и дополнительных устройств устанавливается настоящим стандартом и/или нормативными документами на конкретные средства измерений.

3.3 Измерение давления

3.3.1 давление торможения: Давление изоэнтропийно заторможенного потока газа.

Примечания - В настоящем стандарте используются только абсолютные значения давления торможения.

3.3.2 отверстие для отбора давления: Отверстие в стенке измерительного трубопровода, с помощью которого измеряют статическое давление газа в данной точке трубопровода.

3.3.3 статическое давление газа: Давление потока газа, которое можно измерить, подсоединив средство измерений давления к отверстию для отбора давления.

3.4 Измерение температуры

3.4.1 статическая температура газа: Температура потока газа, которая могла бы быть измерена средством измерений температуры при отсутствии торможения потока на его первичном преобразователе.

Примечания - В настоящем стандарте используются только значения абсолютной (термодинамической температуры) газа.

3.4.2 температура торможения: Температура изоэнтропийно заторможенного потока газа.

Примечания - В настоящем стандарте используются только значения абсолютной (термодинамической) температуры торможения газа.

3.5 Критические сопла

3.5.1 горловина: Часть отверстия сопла, имеющая минимальную площадь поперечного сечения.

3.5.2 критическое сопло: Сопло с такими геометрическими параметрами и условиями применения, при которых в его горловине расход является критическим.

3.5.3 сопло: Техническое устройство со сквозным отверстием, имеющее плавно сужающуюся часть на входе, переходящую в горловину и затем в плавно расширяющуюся часть на выходе.

3.5.4 относительный диаметр горловины: Отношение диаметра горловины сопла к внутреннему диаметру измерительного трубопровода перед соплом.

3.5.5 стандартное критическое сопло: Критическое сопло с цилиндрической или тороидальной горловиной, изготовленное в соответствии с требованиями настоящего стандарта.

3.6 Поток

3.6.1 газодинамические параметры потока: Параметры потока, характеризующие его газодинамические свойства.

Примечания - В настоящем стандарте в качестве газодинамических параметров потока приняты температура и давление торможения, критический поток массы и функция критического расхода.

3.6.2 массовый расход газа: Масса газа, проходящего в единицу времени через сопло.

3.6.3 коэффициент расхода: Безразмерное отношение действительного расхода к идеальному расходу невязкого газа, которое бы имело место в случае одномерного изоэнтропического течения при тех же условиях торможения на входе в сопло.

Примечания - Коэффициент расхода учитывает влияние вязкости и профиля скорости потока газа. Для каждого типа сопла и условий его установки значение коэффициента расхода является функцией числа Рейнольдса в горловине сопла.

3.6.4 критический поток массы: Произведение скорости звука на плотность газа в горловине критического сопла.

3.6.5 относительное противодавление: Отношение статического давления на выходе из сопла к давлению торможения перед соплом.

3.6.6 критическое отношение давлений: Отношение статического давления в горловине сопла к давлению торможения, при котором массовый расход газа равен критическому.

3.6.7 критический расход: Максимальный расход газа для конкретного сопла, который может существовать в зависимости от условий перед соплом.

Примечания - При критическом расходе скорость в горловине сопла равняется местной скорости распространения звука.

3.6.8 объемный расход газа: Объем газа, проходящего через сопло в единицу времени.

Примечания - В общем случае объемный расход рассчитывается для конкретных условий для определения объема (давление, температура и др.).

3.6.9 объемный расход газа, приведенный к стандартным условиям: Объем газа, проходящего через сопло в единицу времени, приведенный к условиям - абсолютное давление 0,101325 МПа и температура 20°С.

3.6.10 показатель адиабаты газа: Отношение относительного изменения давления к соответствующему относительному изменению плотности газа в процессе изменения его состояния без теплообмена с окружающей средой, рассчитываемое по формуле

, (3.1)

, (3.1)

где индекс s обозначает постоянство энтропии.

3.6.11 теплофизические характеристики газа: Величины, характеризующие теплофизические свойства газа.

Примечания - В настоящем стандарте в качестве теплофизических характеристик газа приняты плотность газа при рабочих условиях, вязкость, фактор сжимаемости, скорость распространения звука, показатель адиабаты.

3.6.12 фактор сжимаемости: Поправочный коэффициент, который численно выражает отклонение поведения реального газа от закона идеального газа при данном давлении и температуре, рассчитываемый по формуле

![]() . (3.2)

. (3.2)

3.6.13 физико-химические параметры газа: Величины, характеризующие физико-химические свойства газа, применяемые для расчета теплофизических характеристик газа.

Примечания - В настоящем стандарте в качестве физико-химических параметров газа приняты состав газа, плотность газа при стандартных условиях и молярная масса газа.

3.6.14 функция критического расхода: Безразмерная величина, характеризующая термодинамические свойства одномерного потока газа между входом в сопло и его горловиной при изоэнтропийном процессе.

Примечания - Функция критического расхода зависит от теплофизических характеристик газа и условий торможения.

3.6.15 число Маха: Отношение средней осевой скорости потока газа к скорости распространения звука.

3.6.16 число Рейнольдса в горловине сопла: Безразмерный параметр, рассчитанный по значениям расхода газа и динамической вязкости газа при условии торможения газа на входе в сопло по формуле

![]() . (3.3)

. (3.3)

3.7 Точность измерений

Уровень точности измерений: Признак, обозначающий уровень качества измерений, выражаемый значением относительной расширенной неопределенности результата измерений.

3.8 Калибровка критического сопла

Калибровка критического сопла: Процедура экспериментального определения зависимости коэффициента расхода критического сопла или произведения коэффициента расхода критического сопла на площадь поперечного сечения его горловины от числа Рейнольдса.

4 Условные обозначения и сокращения

4.1 Условные обозначения

Основные условные обозначения, применяемые в настоящем стандарте, приведены в таблице 1.

Таблица 1

Обозначение | Наименование величины | Единица величины |

| Площадь поперечного сечения на выходе из сопла | м |

| Площадь поперечного сечения горловины сопла | м |

| Критический поток массы | м |

| Коэффициент расхода | 1 |

| Произведение коэффициента расхода на площадь поперечного сечения горловины критического сопла, установленное в результате его калибровки | м |

| Удельная изобарная теплоемкость | Дж·кг |

| Безразмерная изобарная теплоемкость газа в идеально-газовом состоянии | 1 |

| Коэффициент, учитывающий влияние температуры газа на значение площади поперечного сечения горловины критического сопла | 1 |

| Удельная изохорная теплоемкость | Дж·кг |

| Функция критического расхода газа | 1 |

| Диаметр измерительного трубопровода | м |

| Диаметр горловины сопла | м |

| Удельная энтальпия | Дж·кг |

| Молярная масса | кг·моль |

| Масса газа | кг |

| Число Маха в сечении отбора давления на входе в сопло | 1 |

| Число Маха в горловине сопла | 1 |

| Абсолютное давление газа | Па |

| Абсолютное статическое давление газа на входе в сопло | Па |

| Абсолютное статическое давление газа на выходе из сопла | Па |

| Абсолютное давление торможения газа на входе в сопло | Па |

| Абсолютное статическое давление газа в горловине сопла | Па |

| Объемный расход газа, приведенный к стандартным условиям | м |

| Массовый расход газа | кг·с |

| Объемный расход газа | м |

| Универсальная газовая постоянная: | Дж·моль |

| Число Рейнольдса в горловине сопла | 1 |

| Радиус кривизны входного участка сопла | М |

| Критическое отношение давлений | 1 |

| Среднеарифметическое отклонение профиля шероховатости | М |

| Удельная энтропия | Дж·кг |

| Относительная расширенная неопределенность величины y | % |

| Относительная стандартная неопределенность результата измерений величины y | % |

| Абсолютная стандартная неопределенность результата измерений величины y | Единица величины y |

Абсолютная температура газа | К | |

| Абсолютная температура газа на входе в сопло | К |

| Абсолютная температура торможения газа на входе в сопло | К |

| Абсолютная статическая температура в горловине сопла | К |

Скорость потока газа | м·с | |

| Скорость потока газа в горловине сопла | м·с |

| Скорость распространения звука | м·с |

| Скорость распространения звука в горловине сопла | м·с |

Фактор сжимаемости газа | 1 | |

| Фактор сжимаемости газа при | 1 |

| Относительный диаметр горловины | 1 |

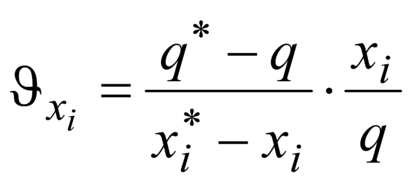

| Относительный коэффициент чувствительности значения расхода газа к изменению значения величины y | 1 |

Показатель адиабаты | 1 | |

| Отношение удельных теплоемкостей | 1 |

| Динамическая вязкость газа в условиях торможения на входе в сопло | Па·с |

Плотность газа | кг·м | |

| Плотность газа в условиях торможения на входе в сопло | кг·м |

| Плотность газа при | кг·м |

| Плотность газа в горловине сопла | кг·м |

Примечания - Остальные обозначения указаны непосредственно в тексте. | ||

Индексы, входящие в условные обозначения величин, обозначают следующее:

0 - условия торможения потока;

а - атмосферное давление;

в - верхний предел измерений;

и - избыточное давление;

н - нижний предел измерений;

с - стандартные условия;

min - минимальное значение;

max - максимальное значение.

4.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ИВК - измерительно-вычислительный комплекс;

ИТ - измерительный трубопровод;

ПД - преобразователь давления или манометр;

ПТ - преобразователь температуры или термометр;

СИ - средство измерений;

СИКГ - система измерений расхода и количества газа;

УОГ - устройство для очистки газа;

ФП - формирователь потока.

5 Требования к показателям точности измерений

Относительная расширенная неопределенность измерений (при коэффициенте охвата 2) массового расхода и массы, а также объемного расхода и объема газа при рабочих условиях и приведенных к стандартным условиям по данной методике в зависимости от уровня точности измерений приведена в таблице 2.

Таблица 2

Уровень точности измерений | А | Б | В | Г | Д |

Относительная расширенная неопределенность, % | 0,5 | 0,8 | 1,5 | 2,0 | 2,5 |

6 Принцип метода измерений

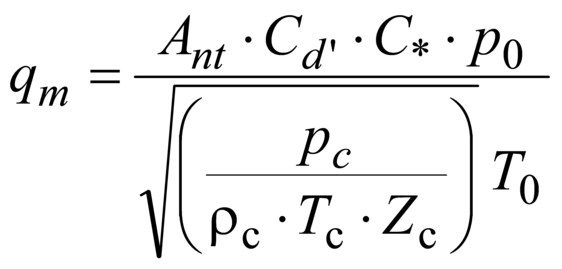

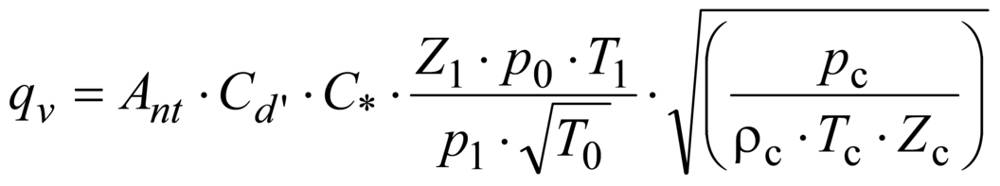

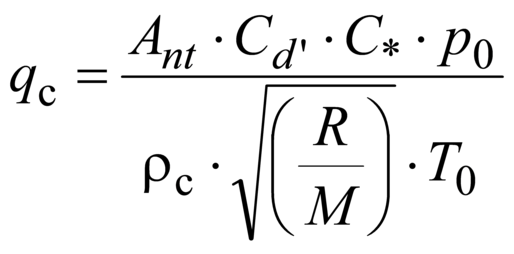

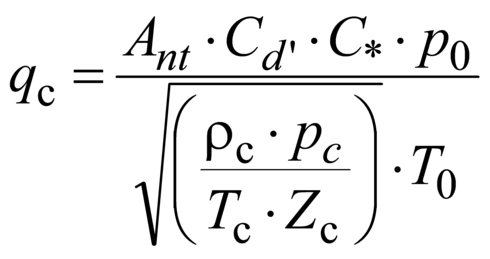

6.1 Измерения массового расхода, объемного расхода при рабочих условиях и объемного расхода, приведенного к стандартным условиям, газов выполняют методом динамических измерений с помощью критических сопел, в горловине которых газ ускоряется до критической скорости (т.е. местной скорости звука). При достижении критической скорости массовый расход газа в сопле является максимально возможным для существующих условий на входе в сопло и может быть рассчитан по теплофизическим характеристикам и физико-химическим параметрам газа по одной из формул:

, (6.1)

, (6.1)

, (6.2)

, (6.2)

![]() . (6.3)

. (6.3)

Связь массового расхода газа, объемного расхода газа при рабочих условиях и объемного расхода газа, приведенного к стандартным условиям, устанавливает формула

![]() . (6.4)

. (6.4)

С учетом формул (6.1), (6.2), (6.3) и (6.4), объемный расход газа при статических значениях давления и температуры газа на входе в сопло и объемный расход газа, приведенный к стандартным условиям, рассчитывают по одной из формул:

, (6.5)

, (6.5)

, (6.6)

, (6.6)

![]() , (6.7)

, (6.7)

, (6.8)

, (6.8)

, (6.9)

, (6.9)

![]() . (6.10)

. (6.10)

Если при калибровке критического сопла определена зависимость произведения коэффициента расхода критического сопла на площадь поперечного сечения его горловины от числа Рейнольдса, то в формулах (6.1)-(6.3) и (6.5)-(6.10) вместо значения ![]() используют значение величины

используют значение величины ![]() .

.

6.2 Теплофизические характеристики и физико-химические параметры газа, необходимые для выполнения расчета по формулам (6.1)-(6.3) и (6.5)-(6.10), определяют путем прямых измерений или косвенными расчетными методами, изложенными в национальных или межгосударственных стандартах, либо приведенными в стандартных справочных данных категории СТД или СД (см. ГОСТ 8.566).

6.3 Массу, объем газа при рабочих условиях и объем газа, приведенный к стандартным условиям, определяют путем численного интегрирования соответствующих функций расхода от времени.

7 Требования безопасности

7.1 При выполнении измерений должны соблюдаться требования [2], [3] и [4] и других федеральных законов, нормативных правовых актов Российской Федерации, нормативных документов в области промышленной безопасности.

7.2 На опасных производственных объектах безопасность применяемого оборудования должна быть подтверждена сертификатом соответствия или декларацией о соответствии, либо заключением экспертизы промышленной безопасности в соответствии с [2].

7.3 Применяемые технические устройства и технологическое оборудование должны удовлетворять требованиям пожарной безопасности, установленным [5] и СП 12.13130.2009.

7.4 Соблюдение информационной безопасности должно обеспечиваться средствами используемой операционной системы и средствами специализированного программного обеспечения. Программное обеспечение должно предусматривать возможность контроля доступа пользователей к функциям и данным системы и иметь резервные архивные копии на внешних носителях информации.

8 Требования к условиям проведения измерений

8.1 Условия применения средств измерений, обработки результатов измерений и вспомогательных устройств

8.1.1 Условия проведения измерений (давление, температура и влажность окружающей среды) для СИ, средств обработки результатов измерений и вспомогательных устройств должны соответствовать требованиям, установленным их изготовителями.

8.1.2 Диапазон измерений применяемого СИ должен быть не менее диапазона измерений измеряемой величины.

8.1.3 Характеристики электроснабжения СИ, средств обработки результатов измерений и вспомогательных устройств должны соответствовать требованиям их эксплуатационной документации.

8.2 Параметры потока и среды

8.2.1 Измеряемой средой является однокомпонентный или многокомпонентный газ, находящийся в однофазном состоянии и однородный по физическим свойствам.

Примечания

1 Газ считается однородным, если его свойства (состав, плотность, давление и др.) изменяются в пространстве непрерывно.

2 Газ считается однофазным, если все его составляющие части принадлежат газообразному состоянию.

8.2.2 При течении газа через критическое сопло его фазовое состояние не должно изменяться. Температура газа в горловине сопла должна быть выше точки росы по влаге и выше температуры конденсации газа или его компонентов в случае измерений многокомпонентного газа. Если измеряемой средой являются смеси углеводородных газов (например, природный или нефтяной газ), то должны отсутствовать условия для образования гидратов.

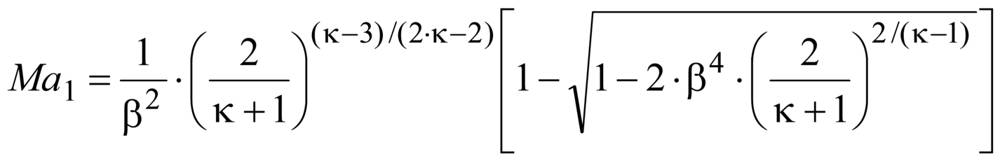

8.2.3 Для сопел, имеющих выходной конический участок длиной более ![]() , при числах

, при числах ![]() более 2·10

более 2·10 относительное противодавление должно быть не более значения, которое рассчитывают по формуле

, (8.1)

, (8.1)

, (8.2)

, (8.2)

, (8.3)

, (8.3)

. (8.4)

. (8.4)

Примечания - Формула (8.4) приведена в соответствии с [6].

Отношение площадей ![]() связано с размерами сопла по формулам:

связано с размерами сопла по формулам:

- для сопел с тороидальной горловиной:

, (8.5)

, (8.5)

- для сопел с цилиндрической горловиной:

, (8.6)

, (8.6)

где - длина расширяющегося участка, м;

![]() - половина угла раскрытия расширяющегося участка, град.

- половина угла раскрытия расширяющегося участка, град.

Допускаются более высокие значения относительного противодавления по сравнению со значениями, рассчитанными по формуле (8.1), если можно доказать наличие критического расхода.

Примечания - На отношение давлений ![]() незначительное влияние оказывает удлинение конического участка до таких значений, когда площадь поперечного сечения на выходе из сопла в четыре раза превышает площадь горловины, т.е. длина диффузора достигает значения более 7 диаметров при половине угла конуса, равной 4°.

незначительное влияние оказывает удлинение конического участка до таких значений, когда площадь поперечного сечения на выходе из сопла в четыре раза превышает площадь горловины, т.е. длина диффузора достигает значения более 7 диаметров при половине угла конуса, равной 4°.

Для критических сопел, эксплуатируемых в диапазоне чисел ![]() от 5·10

от 5·10 до 2·10

, рекомендуется в качестве допустимого значения относительного противодавления принять значение, равное

![]() , которое рассчитывают по формуле (8.2) или выполнить проверку на отсутствие запирания сопла в соответствии с процедурой, приведенной в приложении А.

, которое рассчитывают по формуле (8.2) или выполнить проверку на отсутствие запирания сопла в соответствии с процедурой, приведенной в приложении А.

Если число ![]() менее 5·10

менее 5·10, то рекомендуется поддерживать относительное противодавление менее 0,30 или выполнить проверку на отсутствие запирания сопла в соответствии с процедурой, приведенной в приложении А.

9 Средства измерений, обработки, вспомогательные и дополнительные устройства

9.1 Требования к составу средств измерений, обработки, вспомогательных и дополнительных устройств

9.1.1 Состав СИ, средств обработки, вспомогательных и дополнительных устройств определяется требуемым уровнем точности измерений и необходимой степенью автоматизации.

В общем случае при выполнении измерений применяют:

- основные СИ;

- средства обработки результатов измерений;

- дополнительные СИ;

- вспомогательные устройства;

- дополнительные устройства.

9.1.2 При необходимости передачи информации с СИКГ должны быть дополнительно предусмотрены средства и каналы передачи данных.

Состав основных СИ выбирают в соответствии с таблицей 3.

Таблица 3

Наименование СИ | Необходимость применения СИ для газа: | |

однокомпонентного | многокомпонентного | |

СИ давления | + | + |

СИ температуры | + | + |

Критическое сопло | + | + |

Хроматограф | - | |

СИ плотности при стандартных условиях | - |

|

СИ плотности газа при рабочих условиях | см. 9.7 | см. 9.7 |

"-" - СИ не требуется, "+" - наличие СИ обязательно. | ||

9.1.3 Для обработки результатов измерений применяют вычислители или ИВК.

Средства обработки результатов измерений должны преобразовывать выходные сигналы основных СИ, автоматически определять объемный расход и/или объем газа, приведенные к стандартным условиям.

Средства обработки результатов измерений должны обеспечивать возможность периодического введения и регистрации значений условно-постоянных величин, например, плотности газа при стандартных условиях, компонентного состава газа, атмосферного давления, констант, применяемых взамен значений контролируемых параметров, в случае отказа СИ и прочее.

9.1.4 В состав дополнительных СИ могут входить:

- СИ перепада давления газа для контроля технического состояния УОГ и ФП;

- СИ давления газа после критического сопла для контроля относительного противодавления;

- СИ температуры точки росы по воде, а для углеводородсодержащих смесей газов в случае необходимости контроля за отсутствием выпадения конденсата в ИТ - температуры точек росы по воде и углеводородам.

Вместо СИ перепада давления допускается для контроля технического состояния УОГ использовать стационарно установленные индикаторы перепада давления.

9.1.5 Состав применяемых вспомогательных устройств определяется требованиями к сервису, коммуникациям, надежности и безопасности при эксплуатации СИКГ и может включать в себя, например, устройства повторной индикации, устройства печати, блоки питания, барьеры искробезопасности, линии связи, преобразователи интерфейсов, межсетевые адаптеры и устройства памяти.

9.1.6 Перечень дополнительных устройств и необходимость их применения приведены в таблице 4.

Таблица 4

Наименование дополнительного устройства | Необходимость применения |

УОГ | Рекомендуется для загрязненных газов |

ФП | Обязателен в случаях установки перед критическим соплом местных сопротивлений, создающих закрутку потока |

Пробоотборный зонд | Обязателен при отборе проб газа на СИКГ |

9.2 Требования к основным средствам измерений

9.2.1 Диапазоны измерений применяемых СИ должны перекрывать рабочий диапазон изменения значений измеряемого параметра потока и среды.

Если применение одного СИ не обеспечивает охват рабочего диапазона изменения значений измеряемого параметра или не обеспечивает необходимую точность во всем диапазоне измерений, то допускается использование нескольких СИ.

9.2.2 Основные СИ должны иметь унифицированный электрический выходной сигнал и/или цифровой выход.

Рекомендуется выбирать основные СИ с цифровым выходом. При выборе основных СИ с электрическим выходным сигналом следует отдавать предпочтение СИ с выходным сигналом силы постоянного тока от 4 до 20 мА.

9.2.3 Метрологические характеристики СИ выбирают с учетом необходимости соблюдения требований к значениям относительной расширенной неопределенности измерений, приведенных в таблице 2, в зависимости от уровня точности измерений и необходимого диапазона расходов газа.

Выбор СИ осуществляют путем расчета в соответствии с разделом 13 относительной расширенной неопределенности (при коэффициенте охвата 2) результатов измерений расхода при возможных сочетаниях измеряемых параметров потока и среды.

Относительная расширенная неопределенность измерений при любых сочетаниях не должна превышать относительную расширенную неопределенность измерений, установленную в разделе 5, для соответствующего уровня точности измерений.

9.2.4 Относительная погрешность вычислений, выполняемых средствами обработки по заданным теплофизическим характеристикам и физико-химическим параметрам газа, обусловленная алгоритмом вычислений и его программной реализацией, не должна превышать ±0,05%.

9.3 Стандартные критические сопла

9.3.1 Общие требования

9.3.1.1 Материалы

Критические сопла должны изготавливаться из материалов, пригодных для проведения их чистовой обработки до требуемого состояния (некоторые материалы могут быть не пригодны для использования из-за раковин, полостей и других неоднородностей).

Критические сопла должны быть изготовлены из коррозионно-эрозионно-стойкого по отношению к среде материала, температурный коэффициент линейного расширения которого известен в диапазоне изменения температуры среды.

9.3.1.2 Чистовая обработка горловины сопла и входа в сопло

Поверхность горловины и тороидального входа до участка конического расширения сопла должна иметь значение ![]() не более

не более ![]() .

.

Если шероховатость не может быть измерена, то критическое сопло должно быть индивидуально калибровано.

Горловина и тороидальный вход вплоть до участка расширения должны быть очищены от любых загрязнений и отложений.

Форма конического расширяющегося участка сопла должна выбираться так, чтобы любые уступы, неоднородности, неровности и отсутствие концентричности не превышали 1% местного диаметра. Значение Ra внутренней поверхности диффузора не должно превышать ![]() .

.

9.3.2 Конструкция критического сопла

9.3.2.1 Общие замечания

Настоящий стандарт устанавливает требования к геометрическим характеристикам критических сопел с цилиндрической или тороидальной горловиной.

Стандарт допускает применение других конструкций критических сопел, для которых проведена индивидуальная калибровка.

Относительный диаметр горловины критического сопла рассчитывают по формуле

, (9.1)

, (9.1)

где ![]() ,

, ![]() - средний температурный коэффициент линейного материала сопла и входного трубопровода, соответственно, 1/°С;

- средний температурный коэффициент линейного материала сопла и входного трубопровода, соответственно, 1/°С;

![]() ,

, ![]() - температура, при которой измерялся внутренний диаметр горловины сопла и входного трубопровода, соответственно, K;

- температура, при которой измерялся внутренний диаметр горловины сопла и входного трубопровода, соответственно, K;

![]() - внутренний диаметр горловины сопла при

- внутренний диаметр горловины сопла при ![]() , м;

, м;

![]() - внутренний диаметр входного трубопровода при

- внутренний диаметр входного трубопровода при ![]() , м;

, м;

![]() - оценка значения температуры материала сопла при температуре газа на входе, равной

- оценка значения температуры материала сопла при температуре газа на входе, равной ![]() , K.

, K.

Значение ![]() рассчитывают по формуле

рассчитывают по формуле

![]() . (9.2)

. (9.2)

Критические сопла, не имеющие выходного диффузора, не рекомендуются для применения.

Примечания - Критические сопла, не имеющие выходного диффузора, имеют низкую рекуперацию давления и могут создавать существенные искажения структуры потока после сопла.

9.3.2.2 Критическое сопло с тороидальной горловиной

На рисунке 1 приведен разрез критического сопла с тороидальной горловиной в плоскости, проходящей через ось горловины.

Часть сопла, расположенная в трубе, является круглой. Сопло состоит из входной торцевой плоскости, перпендикулярной к осевой линии сопла, сужающейся части с закругленным профилем, и диффузора.

|

1 - входная торцевая плоскость; 2 - пересечение тороидальной поверхности с образующей диффузора; 3 - расположение устройства измерения давления; а - в данной области значение Ra не должно превышать 15·10d;

![]() - в данной области значение Ra не должно превышать 10

- в данной области значение Ra не должно превышать 10d; с - входная поверхность должна находиться снаружи относительно данного профиля

Рисунок 1 - Профиль критического сопла с тороидальной горловиной

Входная торцевая плоскость определяется как плоскость, перпендикулярная к оси симметрии и пересекающая сужающуюся часть сопла в сечении, диаметр которого равен 2,5d±0,1d. Поверхность входной торцевой плоскости снаружи ограничена окружностью диаметром D. Требование к кривизне входной торцевой поверхности ограничивается необходимостью обеспечения следующего условия: значения внутренних диаметров в каждом сечении торцевой поверхности должны быть не менее значения внутреннего диаметра расширяющейся части тороидального контура.

Поверхность сужающейся части сопла, расположенная между входной плоскостью и расширяющимся участком (см. рисунок 1), не должна отклоняться от формы тора более чем на ±0,001d.

Значение диаметра горловины d определяют как среднеарифметическое значение результатов измерений диаметра не менее чем в четырех направлениях, расположенных под приблизительно равными (визуально контролируемыми) углами друг к другу.

Радиус кривизны ![]() c этой тороидальной поверхности в плоскости оси симметрии должен составлять от 1,8d до 2,2d.

c этой тороидальной поверхности в плоскости оси симметрии должен составлять от 1,8d до 2,2d.

Диффузор должен иметь форму усеченного конуса с половиной угла, равной от 2,5° до 6°. Длина диффузора должна быть не менее d.

Если требования к конструкции сопла не могут быть выполнены или проверены, то сопло должно быть индивидуально калибровано.

9.3.2.3 Критическое сопло с цилиндрической горловиной

На рисунке 2 приведен разрез критического сопла с цилиндрической горловиной в плоскости, проходящей через ось горловины.

|

1 - входная плоскость; 2 - поверхность диффузора, значение Ra которой не более 10d; 3 - область сопряжения; а - в данной области значение Ra не должно превышать 15·10

d, а профиль не должен отклоняться от формы тора и цилиндра более чем на ±0,001d

Рисунок 2 - Профиль критического сопла с цилиндрической горловиной

Часть сопла, расположенная в трубе, является круглой. Сопло состоит из входной торцевой плоскости, перпендикулярной к осевой линии сопла, сужающейся части с закругленным профилем, цилиндрической горловины и диффузора.

Входная торцевая плоскость определяется как плоскость касательная к сужающейся части профилю* сопла и перпендикулярная к оси симметрии. Поверхность входной торцевой плоскости снаружи ограничена окружностью диаметром D, изнутри окружностью ее касания с сужающейся частью сопла.

________________

* Текст документа соответствует оригиналу. - .

Поверхность сужающейся части сопла должна иметь форму четверти тора, которая с одной стороны направлена по касательной к входной торцевой поверхности, а с другой стороны - по касательной к цилиндрической горловине. Радиус кривизны ![]() тора должен равняться диаметру горловины.

тора должен равняться диаметру горловины.

Поверхность сужающейся части сопла не должна отклоняться от формы тора более чем на ±0,001d.

Длина цилиндрической горловины должна равняться d. Длина горловины не должна отклоняться от d более чем на ±0,05d.

Значение диаметра горловины определяют как среднеарифметическое значение результатов измерений диаметра не менее чем в четырех направлениях, расположенных под приблизительно равными (визуально контролируемыми) углами друг к другу, в плоскости выхода цилиндрической горловины.

Ни один диаметр не должен отклоняться от среднего диаметра более чем на ±0,001d.

Сопряжение между сужающейся частью сопла и цилиндрической горловиной необходимо проверить визуально и убедиться в отсутствии дефектов. Если заметны какие-либо дефекты сопряжения, то необходимо удостовериться, что местный радиус кривизны в плоскости оси симметрии составляет не менее 05d по всей входной поверхности (четверть тора и цилиндрическая горловина). Данное требование иллюстрируется на рисунке 3.

|

Рисунок 3 - Сопряжение между четвертью тора и цилиндрической горловиной (переходная область)

Поверхность сужающейся части сопла и горловины должна иметь значение Ra не более 15·10d.

Диффузор представляет собой усеченный конус с половиной угла, равной от 3° до 4°. Длина диффузора должна быть не менее d.

Сопряжение между цилиндрической горловиной и диффузором необходимо проверить визуально и убедиться в отсутствии дефектов.

Если требования к конструкции сопла не могут быть выполнены или проверены, то сопло должно быть индивидуально калибровано.

9.3.3 Требования к установке критических сопел

9.3.3.1 Общие положения

Стандарт определяет требования к установке сопел для следующих случаев:

а) трубопровод перед соплом имеет круглое поперечное сечение и значение ![]() не более 0,25;

не более 0,25;

б) перед соплом имеется большое пространство (поток газа поступает в сопло из большой емкости).

В случае а) сопло необходимо устанавливать с учетом требований 9.3.3.2, в случае б) - с учетом требований 9.3.3.3.

|

Рисунок 4 - Критическое сопло с установленным ФП

9.3.3.2 Участок трубопровода до сопла

Критическое сопло устанавливают в прямолинейном круглом трубопроводе, который должен быть соосным с осевой линией сопла в пределах ±0,02D.

Овальность участка трубопровода длиной 3D перед входной плоскостью сопла не должна превышать 1%, а его внутренняя поверхность должна иметь значение Ra не более 10D.

Для формирования необходимой структуры потока перед соплом должен быть установлен прямолинейный участок трубопровода, минимальная необходимая длина которого может быть определена по ГОСТ 8.586.3. Допускается установка ФП на расстоянии ![]() от входной плоскости сопла, как показано на рисунке 4. Конструкцию ФП и расстояние от него до местного сопротивления выбирают по ГОСТ 8.586.2.

от входной плоскости сопла, как показано на рисунке 4. Конструкцию ФП и расстояние от него до местного сопротивления выбирают по ГОСТ 8.586.2.

Внутренний диаметр входного трубопровода должен быть не менее 4d для обеспечения значения ![]() 0,25.

0,25.

Диаметр D определяют как среднеарифметическое значение результатов измерений не менее чем в четырех диаметральных направлениях, расположенных приблизительно под одинаковым углом друг к другу, в плоскости размещения отверстия для отбора статического давления. При этом относительная неопределенность результата измерения, обусловленная измерительным инструментом, не должна превышать 0,1%.

9.3.3.3 Большое пространство перед соплом (большая емкость)

Наличие большого пространства перед соплом обеспечивается в том случае, когда на расстоянии не менее 5d от оси сопла и 15d от его входной плоскости отсутствуют какие-либо стенки.

9.3.3.4 Дренажные отверстия

Трубопровод может иметь необходимые дренажные отверстия для удаления конденсата или других посторонних сред, возникающих при эксплуатации в некоторых условиях. Необходимо обеспечить герметичность этих отверстий при измерении расхода. Если есть необходимость в таких отверстиях, то они должны располагаться выше по потоку от сопла перед отверстием для отбора давления. Диаметр дренажных отверстий должен составлять менее 0,06D. Осевое расстояние от дренажного отверстия до плоскости верхнего по потоку отверстия для отбора давления должно быть больше D, а само отверстие должно располагаться в осевой плоскости, не совпадающей с плоскостью отверстия для отбора давления.

9.3.3.5 Участок трубопровода после сопла

Участок трубопровода после сопла должен иметь конструкцию, которая не должна ограничивать реализацию критического расхода в сопле.

9.3.3.6 Площадь отверстия горловины сопла

Площадь отверстия горловины сопла при температуре газа в горловине сопла рассчитывают по формулам:

![]() , (9.3)

, (9.3)

![]() , (9.4)

, (9.4)

![]() , (9.5)

, (9.5)

где ![]() - площадь отверстия горловины сопла, рассчитанная по значению среднего диаметра горловины при температуре

- площадь отверстия горловины сопла, рассчитанная по значению среднего диаметра горловины при температуре ![]() , м

, м;

![]() - средний температурный коэффициент линейного материала сопла, 1/°С;

- средний температурный коэффициент линейного материала сопла, 1/°С;

![]() - температура, при которой выполнялось измерение диаметра горловины сопла или выполнялась калибровка сопла, К.

- температура, при которой выполнялось измерение диаметра горловины сопла или выполнялась калибровка сопла, К.

9.3.4 Коэффициент расхода

9.3.4.1 Коэффициент расхода для критических сопел рассчитывают по формуле

![]() . (9.6)

. (9.6)

Коэффициенты a, b и n приведены в таблице 5 для каждого типа сопла и диапазона чисел ![]() , при которых они могут использоваться.

, при которых они могут использоваться.

Таблица 5

Сопло с тороидальной горловиной | |

| a=0,9959 |

Сопло с цилиндрической горловиной | |

| a=0,9976 |

9.3.4.2 Относительная стандартная неопределенность коэффициентов расхода, рассчитанных по формуле (9.6), для сопел с тороидальной и цилиндрической горловиной составляет 0,15%.

9.4 Средства измерений статического давления

9.4.1 Абсолютное давление газа измеряют непосредственно с помощью СИ абсолютного давления либо определяют путем суммирования измеренных значений избыточного и атмосферного давлений.

Абсолютное, избыточное и атмосферное давление газа измеряют с помощью ПД любого принципа действия.

Для уровней точности измерений А, Б и В рекомендуется выбирать ПД, у которых стабильность показаний не хуже 0,1% за год.

ПД должен обеспечивать в диапазоне рабочих давлений соблюдение требований к значениям допускаемой относительной расширенной неопределенности измерений абсолютного давления газа для соответствующего уровня точности измерений (см. 9.2.1.3).

При эксплуатации ПД необходимо учитывать, что данные СИ чувствительны к температуре окружающей среды. С целью минимизации влияния температуры окружающей среды на результаты измерения давления, для уровней точности измерений А, Б и В рекомендуется ПД устанавливать в помещении или в утепленном обогреваемом шкафу с температурой (20±10)°С.

9.4.2 В качестве запорной арматуры на соединительных трубках применяют игольчатые клапаны (вентили) или шаровые краны.

При монтаже ПД рекомендуется применение двухвентильных блоков, которые обеспечивают подключение ПД к соединительным трубкам, блокировку и сброс давления в соединительных трубках, подсоединение эталонных СИ для контроля метрологических характеристик ПД.

9.4.3 Если монтаж сопла выполнен в соответствии с требованиями 9.3.3.2, то статическое давление перед соплом рекомендуется измерять на расстоянии от 0,9D до 1,1D от входной плоскости сопла (см. рисунок 4).

9.4.4 Если перед соплом имеется большое пространство (см. 9.3.3.3), то верхнее по потоку отверстие для отбора давления рекомендуется располагать в стенке, которая перпендикулярна к входной плоскости сопла, на расстоянии 10d±1d от этой плоскости.

9.4.5 Осевая линия отверстия для отбора давления должна пересекаться с осевой линией сопла и находиться под требуемым углом к данной линии. Отверстие для отбора давления должно иметь круглое поперечное сечение. Кромка отверстия, показанная на рисунке 5, должна быть острой. Чтобы гарантировать устранение зазубрин или заусенцев на кромке, разрешается минимальное ее закругление, радиус которого должен быть меньше одной десятой диаметра отверстия для отбора давления. На внутренней поверхности отверстия для отбора давления и вблизи него должны отсутствовать неровности.

В горизонтальных и наклонных трубопроводах отверстия для отбора давления размещают в верхней части ИТ или корпусе сопла с отклонением от вертикальной плоскости, проходящей через ось трубы, не более 90°.

Необходимо визуально убедиться, что отверстия для отбора давления удовлетворяют установленным требованиям.

Если монтаж сопла выполнен в соответствии с требованиями 9.3.3.2, то диаметр отверстия для отбора давления должен быть:

- 1,3±0,3 мм при ![]() 16 мм;

16 мм;

- менее 0,08![]() и не более 12,7 мм при

и не более 12,7 мм при ![]() 16 мм.

16 мм.

Отверстие для отбора давления должно иметь цилиндрическую форму, причем длина этого цилиндрического участка должна быть не менее двух диаметров отверстия.

|

а - кромка отверстия

Рисунок 5 - Схема отверстия для отбора давления газа

9.4.6 Соединительная трубка для передачи давления от ИТ к ПД должна иметь уклон к горизонтали не менее 1:12.

При применении соединительных трубок, составленных из отдельных секций, диаметр условного прохода этих секций должен быть одинаковым.

Материал соединительных трубок должен быть коррозионностойким по отношению к измеряемому газу, его конденсату и сопутствующим компонентам (метанол, гликоль и др.).

9.4.7 Для проверки обеспечения критического расхода газа измеряют давление газа после сопла. Отверстие для отбора указанного давления выполняют в трубопроводе на расстоянии не более 0,5 диаметра трубопровода от выходной плоскости диффузора.

9.4.8 Давление после сопла не измеряют, если выход газа из сопла осуществляется непосредственно в атмосферу или другую область с известным давлением.

9.5 Средства измерений статической температуры

9.5.1 Температуру газа измеряют ПТ любого принципа действия.

Термодинамическую температуру газа определяют по формуле

![]() . (9.7)

. (9.7)

При выборе ПТ следует руководствоваться следующими рекомендациями:

- ПТ должен иметь метрологические характеристики, обеспечивающие соблюдение требований к значениям допускаемой относительной расширенной неопределенности измерений температуры газа для соответствующего уровня точности измерений (см. 9.2.1.3);

- диапазон измерений ПТ должен быть минимально достаточным;

- тип компенсационного кабеля для подключения ПТ к вторичному прибору и схему подключения (трех- или четырехпроводную) для подключения термометра сопротивления выбирают с учетом условий эксплуатации и места размещения нормирующего и вторичного преобразователя.

При выборе вторичного прибора следует учитывать номинальную статическую характеристику применяемого ПТ.

9.5.2 Статическую температуру газа измеряют с помощью одного или нескольких ПТ, расположенных перед соплом.

Если монтаж сопла выполнен в соответствии с требованиями 9.3.3.2, то ПТ располагают на расстоянии от 1,8D до 2,2D выше по потоку от входной плоскости сопла. Диаметр чувствительного элемента ПТ или гильзы (при ее наличии) должен быть не более 0,04D. ПТ не должен располагаться на одной линии с отверстием для отбора давления в направлении потока.

Если монтаж сопла выполнен в соответствии с 9.3.3.3, то допускается использовать ПТ или гильзу (при ее наличии) с наружным диаметром более 0,04D. В этом случае ПТ должен располагаться таким образом, чтобы можно было удостовериться в том, что он или его гильза (при ее наличии) не оказывает влияния на измерение давления.

Глубина погружения ПТ должна быть равна длине его монтажной части, установленной изготовителем для конкретного типа ПТ.

Примечания - С уменьшением скорости газа температура наружной стенки ИТ и, следовательно, температура ПТ или защитной гильзы (при ее наличии) в месте ее соединения со стенкой ИТ приближается к температуре атмосферного воздуха. В связи с этим при увеличении разности температуры воздуха и газа возрастает неопределенность измерения температуры. Данный эффект возрастает с увеличением ветра и уменьшением внутреннего диаметра ИТ и давления газа.

С целью снижения методической неопределенности измерений температуры рекомендуется:

- применять термоприемники с гладкой блестящей поверхностью;

- наряду с общей тепловой изоляцией ИТ выполнить изоляцию бобышки, в которой закреплен ПТ.

Для снижения задержки (времени) реакции ПТ следует принять следующие меры:

- стенка гильзы должна обладать умеренно высокой теплопроводностью, а поверхность стенки, соприкасающаяся с газом, должна быть чистой;

- при установке ПТ в гильзу между ними должен быть обеспечен надежный тепловой контакт путем минимизации зазора между корпусами гильзы и ПТ, а также заполнением данного зазора теплопроводной пастой или маслом;

- термочувствительный элемент термометра должен иметь малый размер, малую массу и низкую теплоемкость.

9.6 Средства измерений и методы определения плотности газа при стандартных условиях

9.6.1 Для определения плотности газа при стандартных условиях применяют один из следующих методов:

а) косвенный метод;

б) прямой метод с помощью пикнометров по ГОСТ 17310;

в) прямой метод с помощью потокового плотномера.

9.6.2 При применении косвенного метода плотность газа при стандартных условиях рекомендуется рассчитывать по формуле

![]() . (9.8)

. (9.8)

Молярную массу многокомпонентного газа вычисляют по формуле

![]() , (9.9)

, (9.9)

где ![]() - молярная масса i-го компонента, кг·моль

- молярная масса i-го компонента, кг·моль;

![]() - число компонентов газа.

- число компонентов газа.

Компонентный состав газа измеряют с помощью потокового хроматографа, либо лабораторного хроматографа в химико-аналитических лабораториях.

Потоковые хроматографы рекомендуется применять при невозможности обеспечения необходимой частоты определения компонентного состава газа в химико-аналитических лабораториях.

Необходимое число проб за отчетный период времени определяют в соответствии с ГОСТ 31370.

При выборе хроматографа следует учитывать, что неопределенность измерения молярной или объемной доли компонентов газа должна обеспечивать выполнение требований к допускаемой неопределенности определения расхода и количества газа для соответствующего уровня точности измерений (см. 9.2.1.3).

При определении места отбора проб руководствуются требованиями ГОСТ 31370 и следующими дополнительными рекомендациями:

- расстояния между ПЗ и любым ближайшим местным сопротивлением должны быть не менее 2D при размещении ПЗ перед местным сопротивлением и 5D при размещении ПЗ после местного сопротивления;

- если ПЗ размещен после сопла, то рекомендуется точку отбора пробы располагать на расстоянии не менее 3D от сопла.

Место отбора проб газа должно быть оборудовано в соответствии с требованиями ГОСТ 31370.

Измерение компонентного состава должно осуществляться с применением аттестованных методик измерений.

9.6.3 При определении плотности газа прямым методом (с помощью пикнометров по ГОСТ 17310 или потокового плотномера) изменение плотности газа при стандартных условиях отслеживают, создавая поток газа через пикнометры или чувствительный элемент плотномера путем ответвления части общего потока. Поток газа, проходящий через чувствительный элемент плотномера, должен быть достаточным для обеспечения реакции на изменения состава газа. Проба газа должна быть чистой, не содержать частиц и быть однофазной.

С целью исключения попадания механических примесей и конденсата в камеры потоковых плотномеров при их подключении к ИТ необходимо в соединительных линиях использовать фильтры и отстойные камеры. При определении места отбора проб для потокового плотномера руководствуются требованиями, установленными в 9.6.2 к месту отбора проб для хроматографов.

Метод измерения плотности газа при стандартных условиях с использованием потокового плотномера или расчета по компонентному составу, измеренному потоковым хроматографом, рекомендуется применять при невозможности обеспечения необходимой частоты определения компонентного состава газа в химико-аналитических лабораториях.

9.7 Средства измерений и методы определения плотности газа при рабочих условиях

9.7.1 Для определения плотности газа ![]() допускается применение потоковых плотномеров любого типа, если допускаемая относительная расширенная неопределенность измерений плотности газа при рабочих условиях, установленная в соответствии с требованиями 9.2.1.3 для соответствующего уровня точности, не менее значения, рассчитанного по формуле

допускается применение потоковых плотномеров любого типа, если допускаемая относительная расширенная неопределенность измерений плотности газа при рабочих условиях, установленная в соответствии с требованиями 9.2.1.3 для соответствующего уровня точности, не менее значения, рассчитанного по формуле

![]() , (9.10)

, (9.10)

где ![]() - относительная расширенная неопределенность измерений плотности газа в месте установки чувствительного элемента плотномера (показания плотномера);

- относительная расширенная неопределенность измерений плотности газа в месте установки чувствительного элемента плотномера (показания плотномера);

![]() ,

, ![]() - температура, К, и абсолютное давление газа перед соплом, Па, соответственно;

- температура, К, и абсолютное давление газа перед соплом, Па, соответственно;

![]() ,

, ![]() - температура, К, и абсолютное давление газа в месте установки чувствительного элемента плотномера, Па, соответственно.

- температура, К, и абсолютное давление газа в месте установки чувствительного элемента плотномера, Па, соответственно.

При установке плотномера необходимо обеспечить следующее:

- проба газа должна быть чистой, однофазной и не содержать каких-либо частиц;

- поток газа, проходящий через чувствительный элемент плотномера, должен быть достаточным для обеспечения реакции на изменения состава, давления и температуры;

- устройства, применяемые на входе плотномеров для очистки проб от примесей (фильтры и осушители), не должны изменять основной состав измеряемого газа.

Плотномер должен устанавливаться выше по потоку от сопла, отверстия для отбора давления и ПТ.

Чувствительный элемент плотномера или ПЗ может быть установлен непосредственно в ИТ либо в байпасную линию для отбора проб. Допускается осуществлять подачу газа в плотномер, смонтированный в гильзе, установленной в ИТ. В этом случае точку отбора пробы располагают в области высокого давления газа, а точку возврата пробы - в области низкого давления газа.

Для измерения температуры и давления газа в месте размещения чувствительного элемента плотномера используют его штатные СИ давления и температуры.

9.7.2 Плотность газа при рабочих условиях может быть рассчитана для однокомпонентных газов по значениям температуры и давления и дополнительно по составу - для многокомпонентных газов. Неопределенность метода расчета должна быть не более неопределенности измерений с помощью плотномера.

9.8 Средства обработки результатов измерений

9.8.1 Программное обеспечение средств обработки результатов измерений должно реализовывать обработку измерительной информации по соответствующим формулам, приведенным в разделе 6.

9.8.2 Средство обработки результатов измерений должно иметь дисплей, у которого табло для отображения числовой информации содержит не менее восьми знакомест, и обеспечивать возможность отображения на дисплее результатов измерений:

- абсолютного (избыточного) давления газа;

- температуры газа;

- расхода и количества газа (массы, объема газа при рабочих условиях или объема газа, приведенного к стандартным условиям), прошедшего через сопло.

9.8.3 На дисплей могут выдаваться промежуточные значения вычислений и данные архива, например, условно-постоянные величины, константы, зарегистрированные нештатные ситуации и т.п.

9.8.4 Средства обработки результатов измерений должны обеспечивать хранение результатов измерений и предусматривать возможность ведения архивов: результатов вычислений осредненных параметров газа; регистрации нештатных ситуаций; изменений параметров конфигурирования и корректировки условно постоянных величин.

9.8.5 Средства обработки результатов измерений должны быть защищены от несанкционированного вмешательства, которое может повлиять на результаты измерений расхода и объема газа, а также на процесс формирования и сохранения архивов.

9.8.6 Средство обработки результатов измерений должно обеспечивать возможность распечатки архивной и итоговой информации на принтере непосредственно или через устройство приема/передачи информации (переносного устройства сбора информации, компьютера и т.п.).

9.8.7 Память средства обработки результатов измерений, предназначенная для хранения архивов и параметров его конфигурирования, должна быть энергонезависимой.

9.9 Требования к дополнительным средствам измерений

9.9.1 Средства измерений перепада давления

9.9.1.1 СИ перепада давления применяют:

- для контроля технического состояния УОГ (целостности фильтрующего элемента, степени его засорения), а также для контроля режима его эксплуатации, при котором обеспечивается очистка газа без уноса твердых частиц и фильтрующего материала;

- для проверки чистоты внутренней поверхности элементов ФП.

Для контроля технического состояния УОГ и контроля над режимом его эксплуатации применяют стационарно установленные СИ перепада давления или индикаторы.

Для проверки чистоты внутренней поверхности элементов ФП применяют стационарно установленные или переносные СИ перепада давления, устанавливаемые на время контроля технического состояния ФП.

9.9.1.2 Относительная расширенная неопределенность измерений (при коэффициенте охвата 2) перепада давления для проверки технического состояния УОГ и ФП (не оснащенного индикатором) не должна превышать 5% при максимальном рабочем расходе газа.

9.9.1.3 Если конструкция УОГ и ФП не предусматривает отверстий для измерений перепада давления и в их эксплуатационной документации отсутствует информация о месте их расположения, то отборы давления располагают на расстоянии от 1D до 3D до и после этих устройств.

9.9.1.4 Схема обвязки СИ перепада давления, применяемых на УОГ и ФП (не оснащенного индикатором), должна предусматривать возможность продувки импульсных трубок и обнуления перепада давления.

9.9.2 Средства измерений для контроля влажности газа и условий применения основных средств измерений

9.9.2.1 Контроль влажности газа осуществляют в следующих случаях:

- температура газа близка к температуре точек росы (относительная влажность близка к единице);

- необходимость учета влияния влажности газа на теплофизические характеристики и физико-химические параметры газа.

Для контроля влажности газа применяют стационарные или переносные СИ, обеспечивающие измерение относительной влажности или температуры точки росы по воде, а для углеводородсодержащих смесей газов - температуры точек росы по воде и углеводородам.

При выборе СИ влажности учитывают тип, температуру и давление газа, требования к диапазону измерений и к исполнению по взрывозащите.

Рекомендуется выбирать СИ влажности газа, которые обеспечивают измерения температуры точек росы с абсолютной погрешностью не более 1°С.

9.9.2.2 Для контроля за условиями применения основных СИ и средств обработки результатов измерений могут применяться показывающие или регистрирующие СИ температуры окружающего воздуха, атмосферного давления и влажности воздуха. Данные СИ могут быть любого принципа действия. Рекомендуется для измерений температуры воздуха применение СИ, предел допускаемой абсолютной погрешности которых не превышает 0,5°С, для измерений абсолютного давления - 0,5 кПа и относительной влажности воздуха - 5%.

9.10 Требования к выбору и монтажу дополнительных устройств

9.10.1 Для очистки газа могут быть использованы УОГ следующих типов:

- пылеуловители;

- фильтры-сепараторы;

- фильтры.

Допускается совместное использование УОГ разных типов.

Для защиты критического сопла от содержащихся в газе смолистых веществ, пыли, песка, металлической окалины, ржавчины и других твердых частиц следует применять газовые фильтры, а при наличии в потоке газа наряду с механическими примесями капельной жидкости - фильтры-сепараторы.

При выборе фильтров и фильтров-сепараторов необходимо убедиться, что используемый в нем фильтрующий материал химически инертен к газу и не будет разрушаться под воздействием потока газа.

Для обеспечения достаточной степени очистки газа без уноса частиц и фильтрующего материала выбор типоразмера и вида фильтра осуществляют с учетом необходимой пропускной способности фильтра и допускаемого перепада давления на нем.

9.10.2 В качестве ФП предпочтительно применение перфорированных дисковых ФП.

Геометрические характеристики ФП рассчитывают по измеренному значению внутреннего диаметра участка ИТ, расположенного перед критическим соплом.

Условные внутренние диаметры участков ИТ до и после ФП должны быть равными.

Конструкция ФП должна предусматривать возможность их демонтажа с целью проведения периодических осмотров проточной части и ее очистки.

Осмотр технического состояния ФП может быть осуществлен с помощью эндоскопа. Допускается контроль технического состояния ФП осуществлять путем контроля перепада давления на них.

9.10.3 В случаях недопустимости прерывания потока газа при проведении работ, связанных с отключением или демонтажем критического сопла при пусконаладочных работах, при отсутствии резервной ИТ, трубопровод оборудуют байпасной линией.

10 Методы расчета газодинамических параметров потока

10.1 Расчет давления и температуры торможения

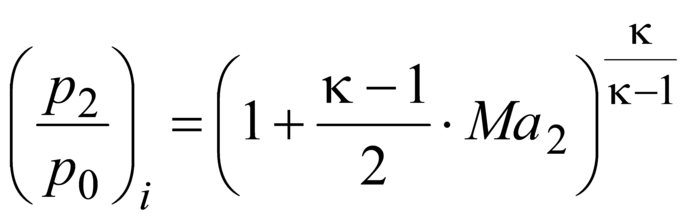

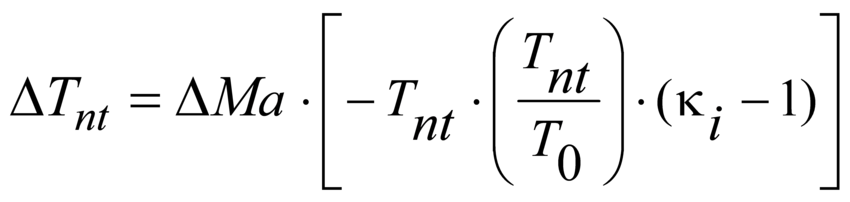

В случае установки критического сопла в соответствии с требованиями 9.3.3.2 значения давления и температуры торможения рассчитывают по формулам:

, (10.1)

, (10.1)

![]() , (10.2)

, (10.2)

. (10.3)

. (10.3)

![]() , (10.4)

, (10.4)

где ![]() - измеренная температура газа на входе в сопло, К;

- измеренная температура газа на входе в сопло, К;

![]() - коэффициент восстановления.

- коэффициент восстановления.

Примечания - Формулы (10.2)-(10.4) приведены в соответствии с [6].

При отсутствии информации о значении параметра ![]() рекомендуется принять его равным 0,75.

рекомендуется принять его равным 0,75.

Если перед соплом имеется большая емкость (см. 9.3.3.3), то число ![]() принимается равным нулю, а значения давления и температуры торможения - равными статическим значениям давления и температуры.

принимается равным нулю, а значения давления и температуры торможения - равными статическим значениям давления и температуры.

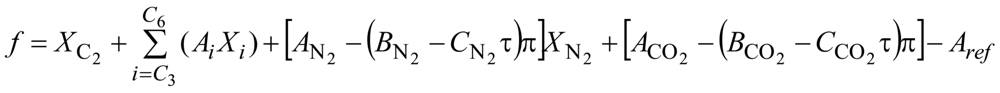

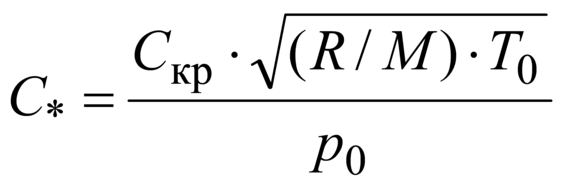

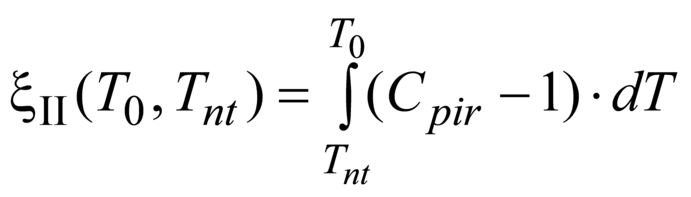

10.2 Методы расчета функции критического расхода и критического потока массы

Значения функции критического расхода ![]() для различных газов приведены в приложении Б. Относительная стандартная неопределенность значений

для различных газов приведены в приложении Б. Относительная стандартная неопределенность значений ![]() , приведенных в приложении Б, составляет 0,05%.

, приведенных в приложении Б, составляет 0,05%.

В приложении В приведен метод расчета критического потока массы ![]() для природного газа.

для природного газа.

Относительная стандартная неопределенность значений ![]() , рассчитанных в соответствии с приложением В, составляет 0,05%.

, рассчитанных в соответствии с приложением В, составляет 0,05%.

В приложении Г приведена методика расчета значений критического потока массы ![]() и функции критического расхода

и функции критического расхода ![]() газов, уравнение состояния которых представлено в виде

газов, уравнение состояния которых представлено в виде ![]() или

или ![]() .

.

Относительная стандартная неопределенность значений ![]() и

и ![]() , рассчитанных в соответствии с приложением Г, составляет 0,025%.

, рассчитанных в соответствии с приложением Г, составляет 0,025%.

11 Подготовка к выполнению измерений

11.1 Перед началом измерений проверяют соответствие условий выполнения измерений требованиям раздела 8.

11.2 Основные и дополнительные СИ, средства обработки результатов измерений, дополнительные и вспомогательные устройства приводят в рабочее состояние в соответствии с их эксплуатационной документацией.

11.3 Устанавливают регламент и критерии корректировки условно-постоянных величин.

В случае применения потокового хроматографа должны быть установлены алгоритмы усреднения данных хроматографа с контролем достоверности данных.

Периодичность отбора проб и корректировки условно-постоянных значений компонентного состава и плотности газа при стандартных условиях может быть рассчитана согласно ГОСТ 31370.

11.4 В память средств обработки результатов измерений вводят необходимую информацию о параметрах и характеристиках СИ, ИТ, а также значения условно-постоянных величин в зависимости от применяемой формулы (см. раздел 6).

11.5 Для автоматической компенсации систематических составляющих погрешности основных СИ в память средства обработки результатов измерений могут вводиться поправочные коэффициенты или кривая погрешности, или градуировочная характеристика СИ.

11.6 После заполнения ИТ газом проверяют герметичность всех узлов и элементов оборудования, находящихся под давлением, фланцевых и резьбовых соединений, запорной арматуры, соединительных трубок. Места утечек определяют путем обмыливания поверхностей или с помощью течеискателя.

Обнаруженные утечки должны быть устранены на разгруженном по давлению оборудовании.

11.7 Контролируют отсутствие предупреждений и сигнализации о сбоях и коммуникационных ошибках на показывающем устройстве.

12 Порядок выполнения измерений и обработка результатов измерений

12.1 Расчет расхода газа выполняют в автоматическом режиме с помощью средства обработки результатов измерений.

Процедура расчета расхода газа зависит от типа газа, применяемых формул (см. раздел 6) и состава применяемых СИ.

12.2 Расчет расхода газа в общем случае выполняют в последовательности:

а) с помощью средства обработки результатов измерений проводят регистрацию и обработку показаний СИ:

- давления (см. 9.4) и температуры газа (см. 9.5);

- состава газа (см. 9.6.2), если газ является многокомпонентной средой;

- плотности газа при стандартных условиях, если для ее определения предусмотрен пикнометрический метод по ГОСТ 17310 или метод измерений с помощью потокового плотномера (см. 9.6);

- плотности газа при условиях на входе в сопло, если для ее определения предусмотрен потоковый плотномер (см. 9.7) и расход газа определяют по формуле (6.7);

б) по измеренным значениям температуры и давления газа, а также, если газ является многокомпонентной средой, компонентного состава газа, вычисляют показатель адиабаты газа (см. 6.2);

в) в случае установки критического сопла в соответствии с требованиями 9.3.3.2 по формуле (9.1) рассчитывают значение ![]() ;

;

г) если установка критического сопла выполнена в соответствии с требованиями 9.3.3.2, в соответствии с разделом 10 рассчитывают значения давления и температуры торможения. Если перед соплом имеется большая емкость (см. 9.3.3.3), то значения давления и температуры торможения принимают равными их статическим значениям;

д) в соответствии с 9.3.3.6 рассчитывают значение ![]() . Если сопло не калибровалось с определением величины

. Если сопло не калибровалось с определением величины ![]() , то рассчитывают площадь поперечного сечения горловины сопла

, то рассчитывают площадь поперечного сечения горловины сопла ![]() при температуре газа

при температуре газа ![]() [см. формулу (9.3)];

[см. формулу (9.3)];

е) рассчитывают неизмеряемые физико-химические параметры, теплофизические характеристики газа и потока, перечень которых в зависимости от применяемой формулы расчета расхода газа (см. раздел 6) приведен в таблице 6;

Таблица 6

Наименование параметра | Номер формулы для расчета расхода | Метод расчета для: | |

однокомпо- | многокомпо- | ||

Молярная масса | (6.1); (6.5); (6.8) | См. 6.2 | Формула (9.9) |

Фактор сжимаемости при стандартных условиях | (6.2); (6.6); (6.9) | См. 6.2 | См. 6.2 |

Фактор сжимаемости при рабочих условиях | (6.5); (6.6) | См. 6.2 | См. 6.2 |

Плотность газа при стандартных условиях | (6.2); (6.6); (6.8); (6.9); (6.10) | См. 6.2 | См. 6.2 |

Плотность газа при давлении и температуре газа на входе в сопло | (6.7) | См. 6.2 | См. 6.2 |

Функция критического расхода | (6.1); (6.2); (6.5); (6.6); (6.8); (6.9) | Приложение Б Приложение Г | Приложение Г |

Критический поток массы | (6.3); (6.7); (6.10) | Приложение Г | Приложение В Приложение Г |

ж) рассчитывают динамическую вязкость газа в условиях его торможения на входе в сопло в соответствии с 6.2;

и) по соответствующей формуле (см. раздел 6) рассчитывают расход газа при ![]() =1. Если критическое сопло калибровалось путем определения величины

=1. Если критическое сопло калибровалось путем определения величины ![]() , то расход газа рассчитывают при наибольшем его значении;

, то расход газа рассчитывают при наибольшем его значении;

к) рассчитывают по формуле (3.3) первое приближение числа ![]() ;

;

л) рассчитывают по формуле (9.6) первое приближение значения коэффициента расхода ![]() . Если критическое сопло калибровалось путем определения величины

. Если критическое сопло калибровалось путем определения величины ![]() , то рассчитывают его первое приближение, используя функцию калибровочной зависимости от числа

, то рассчитывают его первое приближение, используя функцию калибровочной зависимости от числа ![]() ;

;

м) по соответствующей формуле (см. раздел 6) рассчитывают расход газа при первом приближении значения коэффициента расхода ![]() или

или ![]() , если критическое сопло калибровалось путем определения величины

, если критическое сопло калибровалось путем определения величины ![]() ;

;

н) рассчитывают по формуле (3.3) второе приближение числа ![]() и рассчитывают по формуле (9.6) второе приближение значения коэффициента расхода

и рассчитывают по формуле (9.6) второе приближение значения коэффициента расхода ![]() . Если критическое сопло калибровалось путем определения величины

. Если критическое сопло калибровалось путем определения величины ![]() , то рассчитывают его второе приближение, используя функцию калибровочной зависимости от числа

, то рассчитывают его второе приближение, используя функцию калибровочной зависимости от числа ![]() ;

;

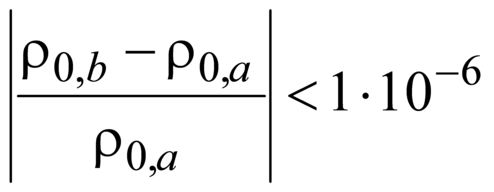

п) процесс уточнения значений ![]() проводят до выполнения условия:

проводят до выполнения условия:

, (12.1)

, (12.1)

где ![]() - n-е приближение числа

- n-е приближение числа ![]() ;

;

![]() - (n-1)-е приближение числа

- (n-1)-е приближение числа ![]() .

.

Найденное значение ![]() принимают за искомое значение

принимают за искомое значение ![]() ;

;

р) по соответствующей формуле (см. раздел 6) рассчитывают расход газа, используя найденное значение ![]() для вычисления коэффициента расхода

для вычисления коэффициента расхода ![]() или

или ![]() , если критическое сопло калибровалось путем определения величины

, если критическое сопло калибровалось путем определения величины ![]() .

.

Рассчитанное значение расхода принимают за его определяемое значение.

12.3 Массу газа, объем газа при рабочих условиях и объем газа, приведенный к стандартным условиям, определяют в автоматическом режиме с помощью средства обработки результатов измерений путем численного интегрирования соответствующей функции расхода газа от времени по результатам циклического вычисления и измерения необходимых физико-химических параметров, теплофизических характеристик газа и потока.

Алгоритм расчета на одном цикле вычислений аналогичен процедуре, изложенной в 12.2.

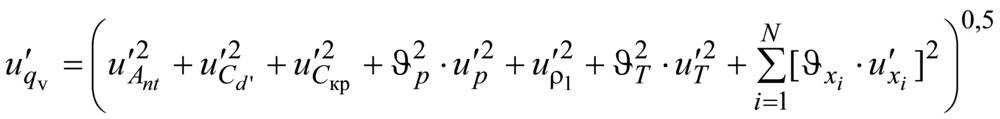

13 Оценка неопределенности результата измерений

13.1 Общие положения

13.1.1 Относительную расширенную неопределенность результатов измерений оценивают с целью подтверждения правильности выбора СИ и соблюдения требований к точности измерений.

Относительная расширенная неопределенность измерений при любых сочетаниях измеряемых параметров потока и среды не должна превышать относительную расширенную неопределенность измерений, установленную в разделе 5, для соответствующего уровня точности измерений.

13.1.2 В настоящем разделе приведена методика оценки относительной суммарной стандартной и относительной расширенной неопределенностей результатов измерений на основе ГОСТ Р 54500.3.

13.1.3 Относительную расширенную неопределенность (при коэффициенте охвата 2) результата измерений расхода газа рассчитывают по формуле

![]() , (13.1)

, (13.1)

где ![]() - относительная суммарная стандартная неопределенность результата измерений расхода газа, %.

- относительная суммарная стандартная неопределенность результата измерений расхода газа, %.

Относительная расширенная неопределенность должна быть представлена двумя значащими цифрами.

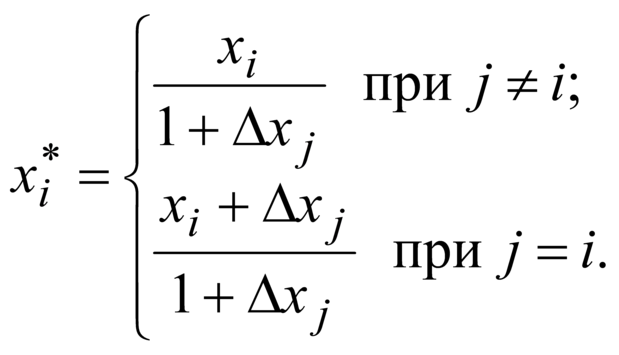

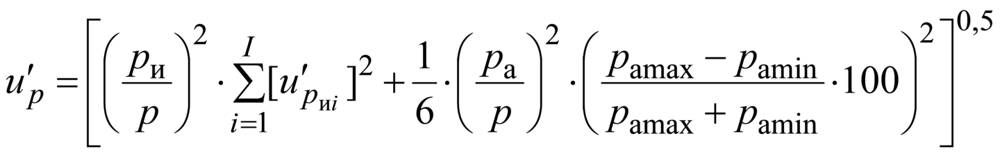

13.1.4 Относительную стандартную неопределенность измерений величины рассчитывают по формулам:

- при использовании измерительного канала, состоящего из цепи последовательно соединенных СИ

, (13.2)

, (13.2)

, (13.3)

, (13.3)

где ![]() - значение входной величины i-го СИ измерительного канала;

- значение входной величины i-го СИ измерительного канала;

![]() - верхний предел измерений i-го СИ измерительного канала;

- верхний предел измерений i-го СИ измерительного канала;

![]() - нижний предел измерений i-го СИ измерительного канала;

- нижний предел измерений i-го СИ измерительного канала;

![]() - основная составляющая относительной стандартной неопределенности результата измерений величины

- основная составляющая относительной стандартной неопределенности результата измерений величины ![]() по входному сигналу, %;

по входному сигналу, %;

![]() - дополнительная составляющая относительной стандартной неопределенности результата измерений величины

- дополнительная составляющая относительной стандартной неопределенности результата измерений величины ![]() от j-й влияющей величины по входному сигналу;