ГОСТ 8.631-2013

(OIML R 60:2000)

Группа Т62.2

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Государственная система обеспечения единства измерений

ДАТЧИКИ ВЕСОИЗМЕРИТЕЛЬНЫЕ

Общие технические требования. Методы испытаний

State system for ensuring the uniformity of measurements. Load cells. General technical requirements. Testing methods

МКС 17.020

ОКСТУ 0008

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом метрологии им.Д.И.Менделеева Федерального агентства по техническому регулированию и метрологии на основе собственного аутентичного перевода на русский язык международной рекомендации, указанной в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 310 "Эталоны и поверочные схемы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

(Поправка*. ИУС N 8-2015), (Поправка. ИУС N 6-2022).

________________

* См. ярлык "Примечания".

4 Настоящий стандарт модифицирован по отношению к международной рекомендации OIML R 60:2000* Metrological regulation for load cells (Метрологическое регулирование весоизмерительных датчиков), путем внесения дополнительного приложения, что обусловлено требованиями законодательства Российской Федерации в области единства измерений.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанной международной рекомендации для приведения в соответствие с ГОСТ 1.5-2001.

Степень соответствия - модифицированная (MOD)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2086-ст межгосударственный стандарт ГОСТ 8.631-2013 (OIML R 60:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 8, 2015 год; поправка, опубликованная в ИУС N 6, 2022 год

Поправки внесены изготовителем базы данных

Предисловие к международной рекомендации МОЗМ MP 60:2000

Международная организация законодательной метрологии (МОЗМ) - всемирно известная межправительственная организация, главная цель которой заключается в гармонизации предписаний к средствам измерений и правил метрологического контроля, применяемых национальными метрологическими службами или подобными организациями стран-членов МОЗМ.

Две основные категории публикаций МОЗМ:

- Международная рекомендация (МОЗМ MP) - документ, устанавливающий требования к метрологическим характеристикам средства измерений, а также определяющий методы и оборудование для проверки соответствия характеристик установленным требованиям. Государства - члены МОЗМ должны придерживаться положений настоящей рекомендации в возможно максимальной степени;

- Международный документ (МОЗМ Д) - информационный документ, служащий для гармонизации и совершенствования работы в сфере законодательной метрологии.

Проекты рекомендаций, документов и руководств подготавливают технические комитеты и подкомитеты, в которые входят представители стран-членов МОЗМ. На консультационной основе также участвуют определенные международные и региональные организации.

Во избежание противоречивых требований к средствам измерений установлены взаимные соглашения между МОЗМ и такими организациями, как Международная организация по стандартизации (ИСО) и Международная электротехническая комиссия (МЭК). В результате изготовители и потребители средств измерений, испытательные лаборатории и т.д. могут пользоваться одновременно публикациями МОЗМ и этих организаций.

Международные рекомендации, документы, руководства и основополагающие документы издают на английском языке, их перевод осуществляют на французский язык (F) и подвергают периодическому пересмотру.

Настоящая публикация МОЗМ MP 60, издания 2000 г., подготовлена Техническим подкомитетом ТС 9 "Инструменты для измерений массы и плотности". Она была одобрена в 1999 г. Международным Комитетом по законодательной метрологии для окончательной публикации и была представлена на Международной Конференции по законодательной метрологии в 2000 г. для формального утверждения. Публикация заменяет предыдущую редакцию МОЗМ MP 60 1991 (включая приложение А, опубликованное в 1993).

Публикация МОЗМ может быть получена в штаб-квартире организации:

Bureau International de Metrologie Legale

11, rue Turgot - 75009 Paris - France

Telephone: 33 (0)1 48 78 12 82

Fax: 33 (0)1 42 82 17 27

E-mail: biml@oiml.org

Internet: www.oiml.org

1 Область применения

1.1 Настоящий стандарт устанавливает основные метрологические статические характеристики и статические методики испытаний для весоизмерительных датчиков (далее - датчиков), применяемых при измерении массы. Настоящий стандарт предназначен для обеспечения организаций единообразными средствами для определения метрологических характеристик весоизмерительных датчиков, применяемых в измерительных приборах, которые являются объектами метрологического контроля.

1.2 В настоящем стандарте составляющие погрешности весоизмерительного датчика следует рассматривать в совокупности, применяя технические характеристики весоизмерительного датчика в пределах допускаемой погрешности. Настоящий стандарт предназначен не для учета отдельных составляющих погрешности таких характеристик, как нелинейность, гистерезис и т.д., а для рассмотрения общей суммарной погрешности, допускаемой для весоизмерительного датчика. Применение кривой погрешности позволяет уравновесить отдельные составляющие суммарной погрешности измерений.

Примечание - Суммарную погрешность можно представить кривыми, определяющими границу пределов допускаемых погрешностей (см. таблицу 5), и являющуюся функцией от приложенной нагрузки (массы) во всем измерительном диапазоне. Определяемые суммарные погрешности могут быть положительными или отрицательными и учитывают влияния нелинейности, гистерезиса и температуры.

1.3 Приборы, присоединенные к весоизмерительным датчикам, и выдающие показания массы, являются предметами отдельного рассмотрения.

2 Термины, определения и обозначения

Термины, наиболее часто применяемые в области весоизмерительных датчиков, и их определения приводятся ниже (см. 2.6 для иллюстрации некоторых определений). Терминология, применяемая в настоящем стандарте, соответствует Международному словарю основополагающих терминов в метрологии [1]. Для помощи в нахождении соответствующих определений в конце настоящего стандарта опубликован указатель терминов.

2.1 Общие термины

2.1.1 приложение нагрузки

2.1.1.1 сжимающее нагружение (compression loading): Сила сжатия, приложенная к весоизмерительному датчику.

2.1.1.2 растягивающее нагружение (tension loading): Растягивающая сила, приложенная к весоизмерительному датчику.

2.1.2 весоизмерительный датчик (load е II*): Преобразователь силы в измеряемую физическую величину, применяемый в весах для измерений массы взвешиваемого объекта с учетом влияния ускорения силы тяжести и выталкивающей силы воздуха в месте измерения.

_________________

* Вероятно, ошибка оригинала. Следует читать: cell. - .

2.1.3 весоизмерительный датчик с электроникой (load cell equipped with electronics): Весоизмерительный датчик, в котором применяется группа электронных компонентов, имеющих собственные распознаваемые функции.

Примеры электроники: р-n-переход, усилитель, кодирующее устройство, А/D-преобразователь, центральный процессор (CPU), I/O-интерфейс и т.д. (не включая мостовые схемы тензорезисторов).

2.1.3.1 электронный компонент (electronic component): Наименьший физический объект, который использует электронную или дырочную проводимость в полупроводниках, газах или в вакууме.

2.1.4 эксплуатационное испытание (performance test): Испытание для подтверждения способности испытуемого датчика выполнять предписанные ему функции.

2.2 Метрологические характеристики весоизмерительных датчиков

2.2.1 класс точности (accuracy class): Класс весоизмерительных датчиков, содержащий одинаковые условия по точности.

2.2.2 обозначение по влажности (humidity symbol): Обозначение, присваиваемое датчику и указывающее режим влажности, при котором испытывался весоизмерительный датчик.

2.2.3 семейство датчиков (load cell family): Семейство весоизмерительных датчиков состоит из датчиков, имеющих:

- одинаковый материал или сочетание материалов (например, низкоуглеродистую сталь, нержавеющую сталь или алюминий);

- одинаковый принцип измерения (например, с помощью тензорезисторов, наклеенных на металл);

- одинаковую конструкцию (например, форму, герметизацию тензорезисторов, метод монтажа, метод изготовления);

- одинаковый набор характеристик (например, выходной сигнал, входной импеданс, напряжение питания, характеристики кабеля) и

- одну или несколько групп весоизмерительных датчиков.

Примечание - Определение семейства датчиков не ограничивается приведенными примерами.

2.2.3.1 группа весоизмерительных датчиков (load cell group): Все датчики в пределах семейства, обладающие идентичными метрологическими характеристиками (например, класс точности, , диапазон температур и т.д.).

Примечание - Определение группы датчиков не ограничивается приведенными примерами.

2.3 Диапазон измерений, нагрузки и выходной сигнал

2.3.1 интервал весоизмерительного датчика (load cell interval): Часть диапазона измерений весоизмерительного датчика.

2.3.2 диапазон измерений весоизмерительного датчика (load cell measuring range): Диапазон значений измеряемой величины (массы), в котором погрешность результатов измерений не превышает пределов допускаемой погрешности () (см. 2.4.9).

2.3.3 выходной сигнал весоизмерительного датчика (load cell output): Величина, поддающаяся измерению, в которую датчик преобразует измеряемую величину (массу).

2.3.4 поверочный интервал весоизмерительного датчика (load cell verification interval); : Интервал весоизмерительного датчика, выраженный в единицах массы, применяемый при классификации по точности.

2.3.5 максимальная статическая нагрузка (maximum capacity); : Наибольшее значение массы, которая может быть приложена к весоизмерительному датчику без превышения

(см. 2.4.9).

2.3.6 максимальная нагрузка диапазона измерений (maximum load of the measuring range); : Наибольшее значение массы, которая прилагается к весоизмерительному датчику в процессе испытания или применения; это значение не должно превышать

(см. 2.3.5).

Примечание - О предельных значениях в процессе испытания см. А.3.2.4 (приложение А).

2.3.7 максимальное число поверочных интервалов весоизмерительного датчика (maximum number of load cell verification intervals); : Наибольшее число поверочных интервалов, на которое может быть разделен диапазон измерений весоизмерительного датчика и для которого погрешность результата измерений не превышает

(см. 2.4.9).

2.3.8 минимальная статическая нагрузка (minimum dead load); : Наименьшее значение массы, которое может быть приложено к весоизмерительному датчику без превышения

(см. 2.4.9).

2.3.9 невозврат выходного сигнала при возврате к минимальной нагрузке (minimum dead load output return); : Разность выходных сигналов датчика при наименьшей статической нагрузке, измеренных до и после приложения нагрузки.

2.3.10 минимальный поверочный интервал весоизмерительного датчика (minimum load cell verification interval); : Наименьший поверочный интервал (в единицах массы), на который можно разделить диапазон измерений датчика.

2.3.11 минимальная нагрузка диапазона измерений (minimum load of the measuring range); : Наименьшее значение величины (массы), которое прикладывается к весоизмерительному датчику в процессе испытания или применения, это значение не должно быть менее

(см. 2.3.8).

Примечание - Об ограничениях по в период испытания см. А.3.2.4 (приложение А).

2.3.12 число поверочных интервалов весоизмерительных датчиков (number of load cell verification intervals); : Число поверочных интервалов весоизмерительного датчика, на которые может быть разделен диапазон измерений датчика.

2.3.13 относительное или

(relative

or

): Отношение максимальной нагрузки

к двукратному невозврату выходного сигнала при возврате к минимальной нагрузке

. Это отношение применяется для характеристики приборов с несколькими поверочными интервалами.

2.3.14 относительный или

(relative

or

): Отношение нагрузки

к минимальному поверочному интервалу весоизмерительного датчика

.

Примечание - Это отношение характеризует разрешающую способность весоизмерительного датчика, не зависящую от нагрузки датчика.

2.3.15 предел допустимой статической нагрузки (safe load limit); : Максимальная нагрузка, которая может быть приложена без создания постоянного смещения рабочих характеристик, выходящих за установленные пределы.

2.3.16 время прогрева (warm-up time): Промежуток времени между моментом подачи питания к датчику и моментом, при котором весоизмерительный датчик становится способным соответствовать требованиям.

2.4 Измерения и выражения погрешностей

2.4.1 ползучесть (creep): Изменение выходного сигнала датчика, происходящее со временем, тогда как нагрузка, условия окружающей среды и другие изменяемые показатели остаются постоянными.

2.4.2 доля от пределов допускаемой погрешности весов (apportionment factor) : Значение безразмерной десятичной дроби (например, 0,7), применяемое при определении

(см. 2.4.9); доля показывает часть

весов, приписываемую только весоизмерительному датчику.

2.4.3 расширенная неопределенность (expanded uncertainty): Величина, определяющая ожидаемый интервал вокруг результата измерений, для охвата большей части распределения значений, которые могут быть обоснованно приписаны измеряемой величине [2].

2.4.4 ошибка (fault): Разность между погрешностью весоизмерительного датчика и основной погрешностью весоизмерительного датчика (см. 2.4.8).

2.4.5 выходной сигнал обнаружения ошибки (fault detection output): Электронное сообщение, выданное весоизмерительным датчиком, показывающее наличие ошибки при измерении.

2.4.6 составляющая погрешности, связанная с гистерезисом (hysteresis error): Разность между показаниями на выходе весоизмерительного датчика при одной и той же приложенной нагрузке, причем одно показание получено при увеличении нагрузки от минимальной , а другое - при уменьшении нагрузки от максимальной

.

2.4.7 погрешность весоизмерительного датчика (load cell error): Разность между результатом измерения весоизмерительного датчика и истинным значением измеряемой величины (приложенная сила, выраженная в единицах массы) [1].

2.4.8 основная погрешность весоизмерительного датчика (load cell intrinsic error): Погрешность весоизмерительного датчика, определенная при нормальных условиях (см. 2.5.3) [1].

2.4.9 пределы допускаемой погрешности; (maximum permissible error): Предельные значения погрешности, допустимые настоящим стандартом (см. 5) для весоизмерительного датчика [1].

2.4.10 нелинейность (non-linearity): Отклонение значений выходных сигналов весоизмерительного датчика от прямой линии при нагружении.

2.4.11 повторяемость (repeatability): Способность весоизмерительного датчика выдавать последовательные согласованные результаты при одной и той же нагрузке, приложенной к весоизмерительному датчику несколько раз одним и тем же способом при постоянных условиях испытаний [1].

2.4.12 составляющая погрешности, связанная с повторяемостью (repeatability error): Разность между показаниями на выходе весоизмерительного датчика, взятыми при последовательных испытаниях при одинаковых нагрузках и условиях измерений [1].

2.4.13 чувствительность (sensitivity): Отношение изменения в отклике (выходном сигнале) весоизмерительного датчика к соответствующему изменению задающего воздействия (приложенной нагрузки).

2.4.14 промах (significant fault): Ошибка большая, чем поверочный интервал весоизмерительного датчика .

Примечание - Приведенные ниже показатели не следует рассматривать как промах, даже если они превышают поверочный интервал весоизмерительного датчика :

- ошибки, возникающие при одновременных и взаимно независимых случаях;

- ошибки, означающие невозможность выполнения любых измерений;

- ошибки, являющиеся столь очевидными, что не могут остаться незамеченными всеми заинтересованными в результате измерений сторонами;

- преходящие ошибки, мгновенно изменяемые на выходе датчика, которые нельзя объяснить, запомнить или передать в качестве результата измерения.

2.4.15 стабильность диапазона измерения (span stability): Способность весоизмерительного датчика поддерживать разность между выходным сигналом при максимальной нагрузке и выходным сигналом при минимальной нагрузке

в указанных пределах за весь период применения.

2.4.16 влияние температуры на выходной сигнал при минимальной статической нагрузке (temperature effect on minimum dead load output): Изменение выходного сигнала при минимальной статической нагрузке, обусловленное изменением окружающей температуры.

2.4.17 влияние температуры на чувствительность (temperature effect on sensitivity): Изменение чувствительности, обусловленное изменением окружающей температуры.

2.5 Влияющие и нормальные условия

2.5.1 влияющая величина (influence quantity): Величина, которая не является измеряемой, но оказывает влияние на результат измерений (например, температуру или уровень влажности наблюдают или записывают в момент измерений) [1].

2.5.1.1 помеха (disturbance): Влияющая величина, имеющая значения в пределах, определенных в настоящем стандарте, но вне номинального эксплуатационного режима весоизмерительного датчика.

2.5.1.2 влияющий фактор (influence factor): Влияющая величина, имеющая значение в пределах назначенных условий эксплуатации весоизмерительного датчика (например, определенная температура или определенное напряжение питания, при которых может быть испытан датчик).

2.5.2 назначенные условия эксплуатации (rated operating conditions): Условия применения, при которых метрологические характеристики весоизмерительного датчика должны быть в пределах указанного (см. 2.4.9).

Примечание - Назначенные условия эксплуатации, как правило, определяют диапазоны или определенные значения измеряемой величины и влияющих величин.

2.5.3 нормальные условия (reference conditions): Условия применения, нормированные для проверки характеристик весоизмерительного датчика или для сравнения результатов измерений.

Примечание - Нормальные условия, как правило, включают в себя опорные значения или нормированные области значений влияющих величин, воздействующих на весоизмерительный датчик.

2.6 Иллюстрация некоторых определений

На рисунке 1 термины, приведенные выше центральной горизонтальной линии, являются параметрами, присущими конструкции весоизмерительного датчика. Термины, приведенные ниже этой линии, являются параметрами, изменяемыми в зависимости от условий применения, или при испытании датчика.

|

Рисунок 1 - Иллюстрация некоторых определений

3 Единицы измерения

Единицы измерений массы - грамм (г), килограмм (кг), тонна (т).

4 Метрологические требования

4.1 Классификация весоизмерительных датчиков

Классификация весоизмерительных датчиков по классам точности облегчает их применение в различных системах измерений массы. При применении настоящего стандарта следует признать, что эффективные рабочие характеристики конкретного весоизмерительного датчика могут быть улучшены путем компенсации в пределах измерительной системы, в которой он применяется. Поэтому настоящий стандарт не требует, чтобы датчик имел тот же класс точности, что и измерительная система, в которой он может применяться. И не требуется, чтобы в измерительном приборе, выдающем показания массы, применялся весоизмерительный датчик, тип которого утвержден отдельно.

4.2 Классы точности

Весоизмерительные датчики следует разделять в соответствии с их общими эксплуатационными возможностями на четыре класса точности, которые обозначают следующим образом:

- класс А;

- класс В;

- класс С;

- класс D.

4.3 Максимальное число поверочных интервалов

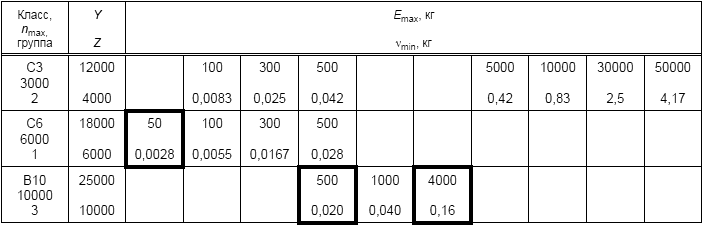

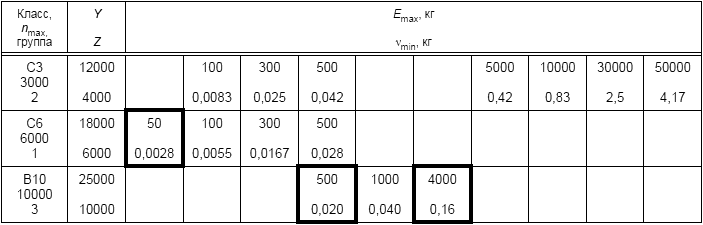

Наибольшее число поверочных интервалов весоизмерительного датчика , на которые может быть разделен диапазон измерений датчика в измерительной системе, должно быть в пределах, установленных в таблице 1.

Таблица 1 - Наибольшее число поверочных интервалов , соответствующее классу точности

Класс точности | А | В | С | D |

Нижний предел | 50000 | 5000 | 500 | 100 |

Верхний предел | Неограничен | 100000 | 10000 | 1000 |

4.4 Минимальный поверочный интервал весоизмерительного датчика

Следует определить минимальный поверочный интервал датчика .

4.5 Дополнительные классификации

Весоизмерительные датчики также следует классифицировать по типу нагрузки, прилагаемой к датчику: нагружение сжатия или нагружение расстяжения. Датчики могут применяться для измерений разных типов нагрузки. Необходимо определить тип нагрузки, для которой применяется классификация. Для датчиков с несколькими типами нагрузки каждый тип нагрузки следует классифицировать отдельно.

4.6 Полная маркировка весоизмерительных датчиков

Весоизмерительные датчики следует классифицировать по шести разделам:

- указанию класса точности (см. 4.2 и 4.6.1);

- максимальному числу поверочных интервалов (см. 4.3 и 4.6.2);

- виду нагрузки, если требуется (см. 4.5 и 4.6.3);

- особым границам рабочей температуры, если требуется (см. 4.6.4);

- обозначению по влажности, если требуется (4.6.5) и

- дополнительной информации по характеристикам, как приведено ниже.

Пример маркировки весоизмерительного датчика по шести разделам приведен на рисунке 2.

|

Рисунок 2 - Пример маркировки датчика с помощью стандартных символов классификации

4.6.1 Указание класса точности

Весоизмерительные датчики класса А следует обозначать буквой "А", класса В - буквой "В", класса С - буквой "С" и класса D - буквой "D".

4.6.2 Максимальное число поверочных интервалов весоизмерительных датчиков

Максимальное число поверочных интервалов датчиков конкретного класса точности следует обозначать в действительных (фактических) единицах (например, 3000) или при объединении с обозначением класса точности (см. 4.6.1) для создания символа классификации (см. 4.6.7) следует указывать в единицах 1000.

4.6.3 Обозначение вида нагрузки, прикладываемой к весоизмерительному датчику

Необходимо указать обозначение вида нагрузки, прикладываемой к весоизмерительному датчику, применяя символы, приведенные в таблице 2, если оно не представляется очевидным из конструкции весоизмерительного датчика.

Таблица 2

Вид нагрузки | Символ |

Растяжение |

|

Сжатие |

|

Балка (сдвиг или изгиб) |

|

Универсальная |

|

4.6.4 Указание предельных значений температуры

Если пределы допускаемой погрешности весоизмерительного датчика не соответствуют определенным по 5.1-5.5, во всем диапазоне температур, определенном по 5.5.1.1, то необходимо установить особые предельные значения температуры по 5.5.1.2. В таких случаях температурные границы следует указывать в градусах Цельсия.

4.6.5 Обозначение по влажности

4.6.5.1 Если весоизмерительный датчик не подвергается испытанию на воздействие влажности, как указано в А.4.5 и А.4.6 (приложение А), это следует обозначить символом "NH".

4.6.5.2 Если весоизмерительный датчик подвергают испытанию на воздействие влажности, как указано в А.4.5 (приложение А), его можно обозначить символом "СН" или не наносить символ классификации по влажности.

4.6.5.3 Если весоизмерительный датчик подвергают испытанию на влагоустойчивость, как указано в А.4.6 (приложение А), это следует обозначить символом "SH".

4.6.6 Дополнительная информация

4.6.6.1 Обязательная дополнительная информация

Дополнительно к сведениям по 4.6.1-4.6.5 необходимо указывать следующие данные:

a) наименование или торговую марку изготовителя;

b) обозначение модели весоизмерительного датчика;

c) серийный номер и год изготовления;

d) минимальную статическую нагрузку , наибольшую нагрузку

, предел допустимой нагрузки

(в граммах (г), килограммах (кг) или тоннах (т));

e) наименьший поверочный интервал весоизмерительного датчика ;

f) другие условия, которые необходимо соблюдать для получения определенных рабочих характеристик (например, электрические характеристики весоизмерительного датчика, такие как выходной сигнал, входной импеданс, напряжение питания, характеристики кабеля и т.д.) и

g) значение доли от пределов допускаемой погрешности весов , не равное 0,7.

4.6.6.2 Необязательная дополнительная информация

Дополнительно к сведениям по 4.6.1-4.6.6.1, по желанию может быть представлена следующая информация:

a) для весоизмерительного прибора (например, многодиапазонных весов неавтоматического действия в соответствии с [3]) относительное ,

![]() (см. 2.3.14)];

(см. 2.3.14)];

b) для весоизмерительного прибора (например, многоинтервальных весов неавтоматического действия в соответствии с [3]) относительное ,

![]() (см. 2.3.13)] и значение

(см. 2.3.13)] и значение (см. 2.3.9) представляют собой предельно допустимое изменение выходного сигнала весоизмерительного датчика в соответствии с 5.3.2.

4.6.7 Стандартная классификация

Следует применять стандартную классификацию; примеры приведены в таблице 3.

Таблица 3

Классификационное обозначение | Описание |

С2 | Класс С, 2000 интервалов |

С3 | Класс С, 3000 интервалов, сжатие, температура от 5 °С до 35 °С |

C2 NH | Класс С, 2000 интервалов, не подвергается испытаниям на влажность |

4.6.8 Многофакторная классификация

На весоизмерительных датчиках, имеющих сложную классификацию для нагрузки различных видов, следует указывать информацию для каждой классификации. Примеры приведены в таблице 4.

Таблица 4 - Примеры многофакторных классификаций

Классификационное обозначение | Описание |

С2 | Класс С, 2000 интервалов, сдвиг (балка) |

С1.5 | Класс С, 1500 интервалов, изгиб (балка) |

С1 | Класс С, 1000 интервалов, сжатие от минус 5 °С до плюс 30 °С |

С3 | Класс С, 3000 интервалов, растяжение от минус 5 °С до плюс 30 °С |

Иллюстрация символов стандартной классификации с использованием примера приведена на рисунке 2.

4.7 Представление информации

4.7.1 Минимальные требования к маркировке весоизмерительных датчиков

На каждом датчике должно быть нанесено следующее минимальное количество информации по 4.6:

a) наименование или торговая марка изготовителя;

b) модель весоизмерительного датчика;

c) серийный номер;

d) максимальная нагрузка .

Таблица 5 - Пределы допускаемой погрешности ()

Диапазон значений нагрузки | ||||

А | В | С | D | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.7.2 Необходимая информация, не нанесенная на весоизмерительный датчик

Если сведения по 4.6 не нанесены на весоизмерительный датчик, изготовитель приводит их в прилагаемой к весоизмерительному датчику документации. Если такая документация предоставляется, то в ней также приводят сведения по 4.7.1.

4.8 Испытания в целях утверждения типа

4.8.1 Свидетельство

Свидетельство должно быть составлено в соответствии с требованиями национального законодательства. В приложении Е приведены характеристики датчиков, которые обязательно должны быть указаны в описании типа.

4.8.2 Ссылка на информацию в свидетельстве

Независимо от результатов испытаний любого датчика из семейства, в описании типа (приложение к свидетельству) не должны указываться характеристики или значения, которые отличаются от заявленных и гарантируемых изготовителем, например, соответствующих характеристик и значений, указанных в прилагаемом изготовителем паспорте.

5 Пределы допускаемой погрешности весоизмерительных датчиков

5.1 Пределы допускаемой погрешности для каждого класса точности

Пределы допускаемой погрешности для каждого класса точности относятся к максимальному числу поверочных интервалов, определенных для весоизмерительного датчика (см. 4.3) и к действительному значению поверочного интервала датчика .

5.1.1 Испытания образца

Значения (см. 2.4.9) при испытании образца следует получать с применением выражений, находящихся в первой графе таблицы 5. Изготовителю необходимо выбрать и заявить значение доли пределов допускаемой погрешности весов

(если оно отличается от 0,7), которое должно быть в диапазоне 0,3-0,8 (0,3

![]() 0,8)

0,8).

_______________

Если весоизмерительный датчик применяют в весах, то пропорциональное распределение погрешности может быть указано в стандарте на весы. Например, для весов неавтоматического действия такое распределение погрешности приведено в [3] (подпункт 3.10.2.1).

Значение доли пределов допускаемой погрешности весов , если оно не равно 0,7, необходимо указывать в описании типа. Если коэффициент пропорционального распределения не указан в описании типа, то его следует принять равным 0,7.

Пределы допускаемой погрешности весоизмерительных датчиков могут быть положительными или отрицательными и применимы как к увеличивающимся нагрузкам, так и к уменьшающимся.

Предельные значения погрешности весоизмерительных датчиков содержат погрешности, обусловленные нелинейностью, гистерезисом и влиянием температуры на чувствительность в определенных диапазонах температуры, указанных в 5.5.1.1 и 5.5.1.2. Остальные погрешности, не включенные в указанные выше пределы, рассматривают отдельно.

5.2 Правила определения погрешностей

5.2.1 Условия

Приведенные в 5.1 пределы погрешности следует применять ко всем диапазонам измерений весоизмерительных датчиков, удовлетворяющих следующим условиям:

![]() ;

;

![]() .

.

5.2.2 Пределы погрешности

Пределы допускаемой погрешности следует отнести к кривой погрешности, определенной в 1.2 и 5.1, которую сравнивают с прямой линией, проходящей через значения минимального выходного сигнала и выходного сигнала датчика при нагрузке равной 75% диапазона измерений, снятых при возрастающей нагрузке и температуре 20 °С. Это основано на первоначальном испытании нагружением при температуре 20 °С (см. С.2.2, приложение С).

5.2.3 Первоначальные показания

В процессе проведения испытаний начальные показания следует снимать в соответствующем промежутке времени после начала нагружения или разгружения, как указано в таблице 6.

Таблица 6 - Суммарное время нагружения и стабилизации перед снятием показаний

Изменение нагрузки, кг | Время, с | |||||

От | 0 | до | 10 | включ. | 10 | |

Св. | 10 | " | 100 | " | 20 | |

" | 100 | " | 1000 | " | 30 | |

" | 1000 | " | 10000 | " | 40 | |

" | 10000 | " | 100000 | " | 50 | |

" | 100000 | 60 | ||||

2.3.1 Время нагружения/снятия нагрузки

Время, необходимое для нагружения или снятия нагрузки, должно составлять приблизительно половину указанного времени. Оставшееся время необходимо для стабилизации. Испытания следует проводить при постоянных режимах. Время необходимо записывать в протокол испытания в абсолютных единицах.

5.2.3.2 Недостаток времени нагружения/снятия нагрузки

Если невозможно уложиться в указанное время для нагружения или снятия нагрузки, то:

a) в случае испытания на невозврат выходного сигнала при возврате к минимальной нагрузке время может быть увеличено от 100% до предельных 150% от указанного времени при условии, что допустимое отклонение результата пропорционально уменьшенной от 100% до 50% разрешенной разницы между начальным показанием выходного сигнала при минимальной нагрузке после снятии нагрузки и показанием перед нагружением;

b) в других случаях фактическое время записывают в протокол.

5.3 Допускаемые расхождения между результатами

5.3.1 Ползучесть

При постоянной максимальной нагрузке между 90% и 100%

, приложенной к весоизмерительному датчику, разность между первоначальным показанием и любым показанием, полученным в течение следующих 30 мин не должна превышать 0,7 абсолютного значения

для приложенной нагрузки (см. 5.3.1.1). Разность между показанием, полученным через 20 мин, и показанием, полученным через 30 мин, не должна превышать 0,15 абсолютного значения

(см. 5.3.1.1).

5.3.1.1 Максимально допустимая составляющая погрешности, связанная с ползучестью

Независимо от значения, заявленного изготовителем для доли от пределов допускаемой погрешности весов ,

для ползучести следует определять из таблицы 5, применяя долю от пределов допускаемой погрешности весов

, равную 0,7.

5.3.2 Невозврат выходного сигнала при возврате к минимальной нагрузке

Разность между начальным показанием выходного сигнала при минимальной нагрузке и показанием после возвращения к минимальной нагрузке , от наибольшей нагрузки

между 90% и 100% от

, приложенной в течение 30 мин, не должна превышать половины значения поверочного интервала весоизмерительного датчика (0,5

).

5.4 Составляющая погрешности, связанная с повторяемостью

Наибольшая разность между результатами пяти идентичных приложений нагрузки к весоизмерительным датчикам классов А и В и трех идентичных приложений нагрузки к весоизмерительным датчикам классов С и D не должна быть больше, чем абсолютное значение для такой нагрузки.

5.5 Влияющие величины

5.5.1 Температура

5.5.1.1 Предельные значения температуры

Исключая влияние температуры на значение выходного сигнала при минимальной статической нагрузке, погрешности весоизмерительного датчика не должны превышать предельных значений, указанных в 5.1.1, во всем диапазоне температуры от минус 10 °С до плюс 40 °С, если не указан другой диапазон в соответствии с 5.5.1.2.

5.5.1.2 Особые предельные значения температуры

Весоизмерительные датчики, для которых установлены особые предельные значения температуры, должны удовлетворять 5.1.1 в этом диапазоне температур.

Разность между максимальным и минимальным предельными значениями температуры должна быть не менее:

5 °С для весоизмерительных датчиков класса А;

15 °С для весоизмерительных датчиков класса В;

30 °С для весоизмерительных датчиков классов С и D.

5.5.1.3 Влияние температуры на выходной сигнал при минимальной статической нагрузке

Выходной сигнал весоизмерительного датчика при минимальный статической нагрузке во всем температурном диапазоне, указанном в 5.5.1.1 или 5.5.1.2, не должен меняться количественно более чем на минимальный поверочный интервал датчика , умноженный на долю от предела допускаемой погрешности весов

, для изменения температуры окружающей среды:

- на 2 °С для весоизмерительных датчиков класса А;

- на 5 °С для весоизмерительных датчиков классов В, С и D.

Выходной сигнал при минимальной нагрузке следует снимать после того, как весоизмерительный датчик термически стабилизируется при температуре окружающей среды.

5.5.2 Барометрическое давление

Выходной сигнал весоизмерительного датчика не должен меняться количественно больше, чем на минимальный поверочный интервал датчика , при изменении барометрического давления на 1 кПа в диапазоне 95-105 кПа.

5.5.3 Влажность

Если весоизмерительный датчик обозначен символом "NH", то он не подвергается испытанию на воздействие влажности, как указано в А.4.5 или А.4.6 (приложение А).

Когда весоизмерительный датчик обозначен символом "СН" или не содержит обозначения по влажности, следует проводить испытание на воздействие влажности, как указано в А.4.5 (приложение А).

Если весоизмерительный датчик обозначен символом "SH", следует проводить испытание на воздействие влажности, как указано в А.4.6 (приложение А).

5.5.3.1 Погрешность, вызванная воздействием влажности (применимо к весоизмерительным датчикам, обозначенным символом "СН", или без обозначения по влажности и не применимо к датчикам с символами "NH" и "SH").

Разность между средним значением выходных сигналов при минимальной нагрузке перед проведением испытания на воздействие влажности и средним значением из выходных сигналов для такой же нагрузки, полученным после проведения испытаний на воздействие влажности в соответствии с А.4.5 (приложение А), не должна быть больше, чем 4% разности между выходным сигналом при максимальной нагрузке и сигналом при минимальной статической нагрузке

.

Разность между средним из трех значений выходного сигнала при максимальной нагрузке диапазона измерений для весоизмерительных датчиков классов точности С и D или из пяти значений выходного сигнала для весоизмерительных датчиков классов точности А и В (откорректированных на выходной сигнал при минимальной нагрузке), полученных перед проведением испытания на воздействие влажности в соответствии с А.4.5 (приложение А), и средним из трех значений выходного сигнала для весоизмерительных датчиков классов точности С и D или из пяти значений выходного сигнала для весоизмерительных датчиков классов точности А и В, полученных при такой же максимальной нагрузке диапазона измерений

(откорректированных на выходной сигнал при минимальной нагрузке) после проведения испытания на воздействие влажности, не должна быть больше, чем значение поверочного интервала весоизмерительного датчика

.

5.5.3.2 Погрешность, вызванная воздействием влажности (применимо к весоизмерительным датчикам, обозначенным символом "SH", и не применимо к датчикам с символами "СН" или "NH" или без обозначения по влажности).

Весоизмерительный датчик должен удовлетворять требованиям к погрешности в процессе проведения испытания на воздействие влажности в соответствии с А.4.6 (приложение А).

5.6 Измерительные эталоны

Расширенная неопределенность (для коэффициента охвата

2) для комбинации силовоспроизводящей системы и измерительного прибора (применяемого для наблюдения выходного сигнала весоизмерительного датчика) должна быть менее 1/3

испытуемого датчика [2].

6 Требования к весоизмерительным датчикам с электроникой

6.1 Общие требования

Дополнительно к требованиям настоящего стандарта весоизмерительный датчик с электроникой должен соответствовать следующим требованиям: следует определять с применением доли от пределов допускаемой погрешности весов

![]() 1,0, заменяющей долю

1,0, заменяющей долю , заявленную изготовителем и применяемую для других требований.

Если в датчик встроены практически все электронные функции электронных весоизмерительных приборов, то необходимо провести дополнительные испытания по другим требованиям, содержащимся в стандарте для весоизмерительных приборов. Такая оценка находится вне области применения настоящего стандарта.

6.1.1 Ошибки (сбои, неисправности)

Весоизмерительный датчик с электроникой необходимо спроектировать и изготовить таким образом, чтобы при нарушении электрических режимов:

a) не происходило промахов или

b) промахи обнаруживались и предпринимались соответствующие действия.

Возможность перепутать сообщение о промахе с другими сообщениями должна быть исключена.

Примечание - Независимо от значения погрешности выходного сигнала допускается ошибка не более чем поверочный интервал .

6.1.2 Долговечность (срок службы)

Весоизмерительный датчик должен иметь соответствующую долговечность, чтобы удовлетворять требованиям настоящего стандарта при его (датчика) применении по назначению.

6.1.3 Соответствие требованиям

Весоизмерительный датчик с электроникой считают удовлетворяющим требованиям 6.1.1 и 6.1.2, если он выдержал испытания, указанные в 6.3 и 6.4.

6.1.4 Применение требований 6.1.1

Требования, указанные в 6.1.1, могут быть применены отдельно к каждому индивидуальному случаю или промаху. Выбор перечисления а) или перечисления b) 6.1.1 остается за изготовителем.

6.2 Действия при промахах

При обнаружении промаха весоизмерительный датчик должен автоматически отключиться или автоматически должен появиться выходной сигнал обнаружения ошибки. Выходной сигнал обнаружения ошибки должен выдаваться до тех пор, пока пользователь не исправит нарушение или не исчезнет ошибка.

6.3 Функциональные требования

6.3.1 Специальная процедура для весоизмерительного датчика с индикатором

Если весоизмерительный датчик с электроникой оснащен индикатором, необходимо выполнение специальной процедуры при подаче питания. При этой процедуре должны достаточно долго отражаться все необходимые символы индикатора в их активном и неактивном состояниях, чтобы пользователь мог провести их проверку.

6.3.2 Время прогрева

В режиме прогревания весоизмерительного датчика с электроникой не должна происходить передача результатов измерения.

6.3.3 Подача потребляемой мощности от сети (АС - переменный ток)

Конструкцией весоизмерительного датчика с электроникой, работающего от сети, должно быть обеспечено соответствие метрологическим требованиям при изменении параметров сети:

a) по напряжению: от минус 10% до плюс 10% от подаваемого напряжения, указанного изготовителем, и

b) по частоте: от минус 2% до плюс 2% частоты, указанной изготовителем, при использовании переменного тока (АС).

6.3.4 Подача питания от аккумуляторов (DC - постоянный ток)

Весоизмерительный датчик с электроникой, работающий от аккумуляторов, должен продолжать корректно функционировать или не выдавать результат измерений, когда напряжение питания ниже значения, указанного изготовителем.

6.3.5 Помехи

Если весоизмерительный датчик с электроникой подвергается воздействию помех, указанных в 6.4.1, разность между выходным сигналом датчика при воздействии помехи и без воздействия помехи (основная погрешность весоизмерительного датчика) не должна превышать поверочного интервала или датчик должен обнаружить промах и отреагировать на него.

6.3.6 Требования к стабильности диапазона измерения (не применимы к датчикам класса А)

Весоизмерительный датчик с электроникой подлежит испытанию на стабильность диапазона измерения по А.4.7.8 (приложение А), указанному в 6.4.1.

Изменение диапазона измерения датчика не должно превышать половины поверочного интервала (0,5) или половины абсолютного значения

(0,5

) в зависимости от того, какое больше для приложенной испытательной нагрузки. Целью такого испытания не является измерение влияния на метрологические характеристики монтажа или демонтажа датчика в силовоспроизводящую систему или влияния самой силовоспроизводящей системы, поэтому установку весоизмерительного датчика в силовоспроизводящую систему следует выполнять с особой тщательностью.

6.4 Дополнительные испытания

6.4.1 Эксплуатационные испытания и испытания на устойчивость к помехам и влияющим факторам

Весоизмерительный датчик с электроникой в соответствии с А.4.7 (приложение А) должен пройти эксплуатационные испытания и испытания на устойчивость к помехам и влияющим факторам, приведенным в таблице 7.

Таблица 7

Испытание | Процедура испытания | Характеристика испытания | |

Время прогрева | А.4.7.2 | 1,0 | Влияющий фактор |

Колебания питающего напряжения | А.4.7.3 | 1,0 | То же |

Кратковременные понижения напряжения | А.4.7.4 | 1,0 | Помеха |

Наносекундные импульсные помехи | А.4.7.5 | 1,0 | " |

Электростатический разряд | А.4.7.6 | 1,0 | " |

Радиочастотные электромагнитные поля | А.4.7.7 | 1,0 | " |

Стабильность диапазона измерений | А.4.7.8 | 1,0 | Влияющий фактор |

В целом испытания проводят на полностью работающем оборудовании в его нормальном состоянии или в состоянии, наиболее близком к нему. Если весоизмерительный датчик оснащен интерфейсом, который позволяет подключить прибор к внешнему оборудованию, все функции, которые выполняются или инициируются через интерфейс, должны осуществляться корректно.

7 Метрологический контроль

7.1 Обязательность официальных метрологических проверок

7.1.1 Назначение проверок

Обязательные метрологические поверки проводят с целью обеспечения требований национального законодательства.

7.2 Требования к испытаниям

Процедуры испытаний образца весоизмерительного датчика представлены в приложении А, а формы протоколов испытания в приложениях С и D. Первичная и периодическая поверки датчиков отдельно от измерительной системы, в которой они установлены, неуместна, если характеристики всей измерительной системы проверяются другими методами.

7.3 Выбор весоизмерительных датчиков в пределах семейства

Когда на испытание представляется семейство, составленное из одной или нескольких групп датчиков с различными нагрузками и характеристиками, следует применять следующие положения.

7.3.1 Число датчиков, подлежащих испытанию

Отбор датчиков, подлежащих испытанию, должен быть таким, чтобы число весоизмерительных датчиков было минимальным (см. приложение В).

7.3.2 Весоизмерительные датчики на одинаковую нагрузку, принадлежащие к разным группам

Когда датчики на одинаковую нагрузку относятся к разным группам, утверждение типа весоизмерительного датчика с наилучшими метрологическими характеристиками предполагает утверждение типа весоизмерительных датчиков с худшими характеристиками. Поэтому при наличии выбора для испытания следует выбирать датчики с наилучшими метрологическими характеристиками.

7.3.3 Весоизмерительные датчики на нагрузки, находящиеся в интервале между испытуемыми нагрузками

Весоизмерительные датчики на нагрузки, находящиеся в интервале между испытуемыми нагрузками, а также датчики, максимальная нагрузка которых превышает наибольшую испытуемую не более чем в пять раз, считаются утвержденными.

7.3.4 Весоизмерительные датчики с наименьшей нагрузкой в группе

Для любой группы из семейства следует на испытания отбирать датчики на наименьшую нагрузку с лучшими характеристиками. Для любой группы всегда следует отбирать на испытания датчики с наименьшей нагрузкой в группе, кроме случаев, когда значение нагрузки попадает в диапазон допустимых нагрузок выбранных весоизмерительных датчиков, с лучшими метрологическими характеристиками в соответствии с требованиями 7.3.2 и 7.3.3.

7.3.5 Отношение наибольшей нагрузки к ближайшей меньшей нагрузке

Если отношение наибольшей нагрузки весоизмерительного датчика в каждой группе к ближайшей меньшей нагрузке датчика, отбираемого для испытания, больше 5, то следует выбрать другой датчик. Отобранный датчик должен быть рассчитан на нагрузку, в пять-десять раз большую ближайшей меньшей нагрузки датчика, выбранного для испытания. Если нагрузка датчика не удовлетворяет этому критерию, то следует выбирать весоизмерительный датчик с наименьшей нагрузкой, в 10 раз превышающей наименьшую нагрузку выбранного датчика.

7.3.6 Испытание на воздействие влажности

Если на испытание предоставляется больше одного датчика из семейства, то только один датчик следует испытывать на воздействие влажности и только один датчик с электроникой следует подвергать дополнительным испытаниям, и это должен быть датчик с самыми точными характеристиками (например, наибольшее значение или наименьшее значение

).

Приложение А

(обязательное)

Процедуры испытаний для оценивания образца

А.1 Область применения

В настоящем приложении приведены проверочные процедуры испытаний образцов весоизмерительных датчиков, применяемых для измерений массы.

А.1.1 Процедуры испытаний, где это возможно, установлены для самого широкого применения ко всем весоизмерительным датчикам в пределах действия настоящего стандарта.

А.1.2 Процедуры применяют только для испытаний весоизмерительных датчиков. Попытки распространить испытания на полные системы, содержащие весоизмерительные датчики, не делались.

А.2 Цель

Для обеспечения единообразия испытаний образца установлены приводимые далее процедуры испытаний по количественному определению эксплуатационных характеристик.

А.3 Условия испытаний

А.3.1 Оборудование для испытаний

Основное оборудование для испытаний по оцениванию образца состоит из силовоспроизводящей системы и прибора, измеряющего выходной сигнал весоизмерительного датчика (см. 5.6).

А.3.2 Общие рассмотрения условий испытаний и условий окружающей среды

Перед проведением испытаний весоизмерительного датчика особое внимание следует уделить условиям окружающей среды и условиям испытаний. Существенные расхождения часто происходят из-за недостаточного учета этих условий.

Перед выполнением любой программы испытаний образца следует тщательно рассмотреть приводимые далее положения.

А.3.2.1 Ускорение свободного падения

Эталоны массы, применяемые при испытании, следует откорректировать если необходимо, для места проведения испытания и вместе с результатами испытания следует указать значение ускорения свободного падения на месте испытания. Значение эталонной массы, применяемой для получения усилия, должно прослеживаться к Государственному первичному эталону единицы массы.

А.3.2.2 Условия окружающей среды

Испытания следует проводить при стабильных условиях окружающей среды. Предполагается, что температура окружающего воздуха стабильна, когда разность между экстремальными температурами, отмеченными в процессе испытания, не превышает одной пятой температурного диапазона испытуемого весоизмерительного датчика и не больше 2 °С.

А.3.2.3 Условия нагружения

Особое внимание следует обратить на условия нагружения, чтобы предотвратить внесение погрешностей, не свойственных весоизмерительному датчику. Необходимо принимать во внимание такие факторы, как шероховатость поверхности, плоскостность, коррозия, царапины, эксцентричность и т.д. Условия нагружения должны соответствовать требованиям изготовителя весоизмерительных датчиков. Нагрузки следует прикладывать и снимать по оси чувствительности датчика без его сотрясения.

А.3.2.4 Границы диапазона измерений

Минимальная рабочая нагрузка диапазона измерений (далее - минимальная испытательная нагрузка), которую позволяет задать силовоспроизводящая система, должна быть по возможности ближе, но не менее чем минимальная статическая нагрузка

. Максимальная нагрузка диапазона измерений

(далее - максимальная испытательная нагрузка) должна составлять не менее 90%

, но не более чем

(см. рисунок 1).

А.3.2.5 Эталоны сравнения

Следует проводить периодическую поверку применяемых эталонов.

А.3.2.6 Период стабилизации

Период стабилизации для испытуемого весоизмерительного датчика и измерительного прибора следует обеспечивать по рекомендациям изготовителей применяемого оборудования.

А.3.2.7 Температурный режим

Важно предоставить достаточно времени для достижения стабилизации температуры весоизмерительного датчика. Особое внимание к этому требованию следует уделять для датчиков с большой массой. Конструкцией системы нагружения должны быть исключены существенные перепады (градиенты температуры) в датчик. Весоизмерительный датчик и средства его присоединения (кабели, трубки и т.д.), которые являются составной частью или соприкасаются с ним, следует испытывать при одинаковой температуре. Измерительный прибор следует содержать при комнатной температуре. При определении результатов следует рассматривать температурное влияние на вспомогательные средства соединения.

А.3.2.8 Влияние барометрического (атмосферного) давления

Следует рассматривать изменения барометрического давления, которые могут существенно повлиять на выходной сигнал.

А.3.2.9 Стабильность средств нагружения

Для получения показаний в границах, определенных в 5.6, следует применять измерительный прибор и средства нагружения, обеспечивающие достаточную стабильность.

А.3.2.10 Проверка измерительного прибора

Некоторые измерительные приборы оснащены удобными средствами для проверки самих себя. При наличии таких функций, их следует регулярно использовать, чтобы быть уверенным, что измерительный прибор находится в пределах точности, требуемой при выполнении испытания. Также следует проводить периодическую поверку или калибровку измерительного прибора.

А.3.2.11 Другие условия

При испытании следует учитывать другие условия, указанные изготовителем, такие как напряжение на входе/выходе, электрическая чувствительность и т.д.

А.3.2.12 Сведения о времени и дате

Все моменты времени и даты следует регистрировать, чтобы представить их в протоколах испытаний в абсолютных единицах местного времени и даты. Дату следует регистрировать по [4].

Примечание - "сс" можно опустить в случаях, когда нет возможной неясности относительно столетия.

А.3.2.13 Стабильность диапазона измерения

Установку весоизмерительного датчика в силовоспроизводящую систему следует выполнять с особой тщательностью, поскольку целью настоящего испытания не является измерение влияния на метрологические характеристики монтажа/демонтажа датчика в/из силовоспроизводящую(ей) систему(ы).

А.4 Процедуры испытаний

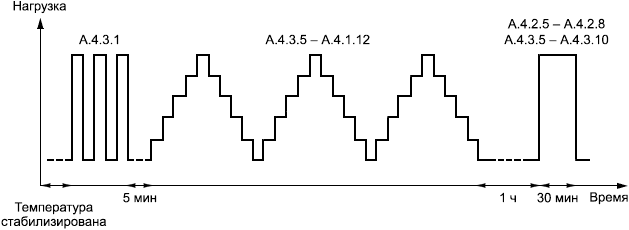

Каждое из испытаний, описанное ниже, представлено как "автономное", отдельное испытание. Однако для эффективного выполнения испытаний весоизмерительных датчиков допустимо, чтобы испытания на увеличение и уменьшение нагрузки, ползучесть и невозврат выходного сигнала при возврате к минимальной нагрузке проводились при данной температуре испытания перед переходом к следующей температуре испытания (см. А.5, рисунок А.1 и А.2). Испытания на воздействие влажности и барометрического давления проводят отдельно после завершения указанных выше испытаний.

А.4.1 Определение погрешности весоизмерительных датчиков, составляющей погрешности, связанной с повторяемостью, и влияния температуры на выходной сигнал при минимальной статической нагрузке

А.4.1.1 Проверка условий испытаний

Необходимо обратиться к условиям испытаний, указанным в А.3, чтобы убедиться, что перед проведением следующих испытаний эти условия соблюдаются.

А.4.1.2 Установка весоизмерительного датчика

Устанавливают весоизмерительный датчик в силовоспроизводящую систему, нагружают до минимальной испытательной нагрузки и стабилизируют при температуре 20 °С.

А.4.1.3 Тренировка весоизмерительного датчика

Нагружают весоизмерительный датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

Повторяют три раза. Ждут 5 мин.

А.4.1.4 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.3.2.10.

А.4.1.5 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.1.6 Регистрация показания

Регистрируют показание измерительного прибора при минимальной испытательной нагрузке .

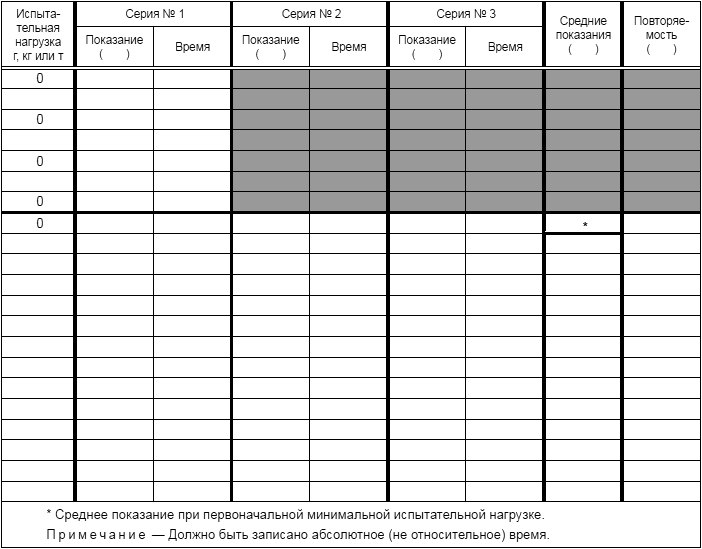

А.4.1.7 Значения испытательных нагрузок

Все значения испытательных нагрузок при последовательном нагружении и разгружении должны воспроизводиться приблизительно через равные промежутки времени. Показания следует снимать в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.1.8 Приложение нагрузок

Прикладывают увеличивающиеся нагрузки до максимальной испытательной нагрузки . Следует воспроизвести не менее пяти значений возрастающей нагрузки, которые должны соответствовать, указанным в таблице 5.

А.4.1.9 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.1.10 Уменьшение испытательных нагрузок

Уменьшают испытательные нагрузки до минимальной , проходя через те же значения нагрузок, которые прикладывались при выполнении А.4.1.8.

А.4.1.11 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.1.12 Повторение процедур для различных классов точности

Повторяют операции по А.4.1.7-А.4.1.11, еще четыре раза для классов точности А и В или два раза для классов точности С и D.

А.4.1.13 Повторение измерений при различных температурах

Повторяют операции по А.4.1.3-А.4.1.12, сначала при более высокой температуре, затем при пониженной, включая приблизительные границы температурного диапазона, назначенного для класса точности; затем выполняют эти операции при температуре 20 °С.

А.4.1.14 Определение погрешности весоизмерительного датчика

Значение погрешности весоизмерительного датчика определяют как среднее арифметическое из результатов испытаний, проведенных на каждом температурном уровне, и сравнивают с пределами допускаемых погрешностей весоизмерительных датчиков, приведенными в 5.1.1.

А.4.1.15 Определение состовляющей погрешности, связанной с повторяемостью

Погрешность повторяемости допускается определять по полученным результатам испытаний. Составляющую погрешности, связанную с повторяемостью, сравнивают с предельными значениями, указанными в 5.4.

А.4.1.16 Определение влияния температуры на выходной сигнал при минимальной статической нагрузке

Влияние температуры на выходной сигнал при минимальной статической нагрузке допускается определять по полученным результатам испытаний и сравнивать с предельными значениями, указанными в 5.5.1.3.

А.4.2 Определение составляющей погрешности, связанной с ползучестью

А.4.2.1 Проверка условий испытаний

Перед проведением следующих испытаний, необходимо убедиться в соответствии условий испытаний, указанных в А.3.

А.4.2.2 Установка весоизмерительного датчика

Устанавливают датчик в силовоспроизводящую систему, нагружают до минимальной испытательной нагрузки и стабилизируют при температуре 20 °С.

А.4.2.3 Тренировка весоизмерительного датчика

Нагружают весоизмерительный датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

. Повторяют три раза. Ждут 1 ч.

А.4.2.4 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.3.2.10.

А.4.2.5 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.2.6 Регистрация показания

Регистрируют показания измерительного прибора при минимальной испытательной нагрузке .

А.4.2.7 Приложение нагрузки

Прикладывают постоянную максимальную испытательную нагрузку .

А.4.2.8 Регистрация показаний

Регистрируют начальное показание измерительного прибора в интервале времени, указанном в таблице 6. После этого продолжают периодически записывать показания в течение последующих 30 мин, при этом показание на 20-й минуте должно быть записано обязательно.

А.4.2.9 Повторение измерений при различных температурах

Повторяют операции по А.4.2.3-А.4.2.8, сначала при более высокой температуре, затем при пониженной, включая приблизительные границы температурного диапазона, назначенного для класса точности датчика.

А.4.2.10 Определение составляющей погрешности, связанной с ползучестью

Значение составляющей погрешности, связанной с ползучестью, допускается определять по результирующим данным с учетом влияния изменения барометрического давления в соответствии с А.3.2.8 и сравнивать с допускаемым значением, указанным в 5.3.1.

А.4.3 Определение невозврата выходного сигнала при возврате к минимальной нагрузке

А.4.3.1 Проверка условий испытаний

Перед проведением следующих испытаний необходимо убедиться в соответствии условий испытаний, указанных в А.3.

А.4.3.2 Установка весоизмерительного датчика

Устанавливают датчик в силовоспроизводящую систему, нагружают до минимальной испытательной нагрузки и стабилизируют при температуре 20 °С.

А.4.3.3 Тренировка весоизмерительного датчика

Нагружают весоизмерительный датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

. Повторяют три раза. Ждут 1 ч.

А.4.3.4 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.3.2.10.

А.4.3.5 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.3.6 Регистрация показания

Регистрируют показание измерительного прибора при минимальной испытательной нагрузке .

А.4.3.7 Приложение нагрузки

Прикладывают максимальную испытательную нагрузку .

А.4.3.8 Регистрация показаний

Регистрируют начальное показание измерительного прибора в интервалах времени, наиболее близких к указанным в таблице 6. Эти два интервала времени необходимо зарегистрировать. Регистрируют время, при котором нагрузка полностью приложена, и поддерживают нагрузку в течение 30-минутного периода.

А.4.3.9 Регистрация данных

Регистрируют время начала снятия нагрузки и возврата к минимальной испытательной нагрузке .

А.4.3.10 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к указанным в таблице 6. Эти два интервала времени необходимо зарегистрировать.

А.4.3.11 Повторение процедур при различных температурах

Повторяют операции по А.4.3.3-А.4.3.10, сначала при более высокой температуре, затем при пониженной, включая приблизительные границы температурного диапазона назначенного класса точности датчика.

А.4.3.12 Определение невозврата выходного сигнала при возврате к минимальной нагрузке

По результирующим данным допускается определять значение невозврата выходного сигнала при возврате к минимальной нагрузке и сравнивать его с допускаемым значением, указанным в 5.3.2.

А.4.4 Определение влияния барометрического давления

Это испытание следует проводить, если нет достаточных данных о влиянии на характеристики весоизмерительного датчика изменений барометрического давления.

А.4.4.1 Проверка условий испытаний

Перед проведением следующих испытаний необходимо убедиться в соответствии условий испытаний, указанных в А.3.

А.4.4.2 Установка весоизмерительного датчика

При комнатной температуре установливают разгруженный датчик в барокамеру при атмосферном давлении.

А.4.4.3 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.3.2.10.

А.4.4.4 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.4.5 Регистрация показания

Регистрируют показание измерительного прибора.

А.4.4.6 Изменение барометрического давления

Изменяют барометрическое давление на 1 кПа ниже или выше атмосферного давления и регистрируют показание измерительного прибора.

А.4.4.7 Определение погрешности влияния барометрического давления

По результирующим данным допускается определять значение влияния барометрического давления и сравнивать с предельным значением, указанным в 5.5.2.

А.4.5 Определение влияния влажности на весоизмерительные датчики с обозначением "СН" или без обозначения

А.4.5.1 Проверка условий испытания

Перед проведением следующих испытаний необходимо убедиться в соответствии условий испытаний, указанных в А.3.

А.4.5.2 Установка весоизмерительного датчика

Устанавливают весоизмерительный датчик в силовоспроизводящую систему, нагружают до минимальной испытательной нагрузки и стабилизируют при температуре 20 °С.

А.4.5.3 Тренировка весоизмерительного датчика

Нагружают весоизмерительный датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

. Повторяют три раза.

А.4.5.4 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.3.2.10.

А.4.5.5 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.5.6 Регистрация показания

Регистрируют показание измерительного прибора при минимальной испытательной нагрузке .

А.4.5.7 Приложение нагрузки

Прикладывают максимальную испытательную нагрузку .

А.4.5.8 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.5.9 Снятие нагрузки

Уменьшают испытательную нагрузку до минимальной испытательной нагрузки .

А.4.5.10 Регистрация показания

Регистрируют показание измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.5.11 Повторение процедур для различных классов точности

Повторяют операции по А.4.5.7-А.4.5.10, еще четыре или более раз для датчиков классов точности А и В и два или более раз для датчиков классов точности С и D.

А.4.5.12 Проведение циклического испытания на влажное тепло

Проводят цикл испытаний на влажное тепло в соответствии со стандартом [5]. Справочная информация по циклическим испытаниям приведена в стандарте [6].

Краткое изложение процедуры испытания

Испытание состоит из воздействия 12 температурных циклов длительностью 24 ч каждый. Относительная влажность составляет 80%-96%, а температура изменяется от 25 °С до 40 °С в соответствии с указанным циклом.

Степень сложности испытания:

40 °С, 12 циклов.

Начальные измерения - в соответствии с А.4.5.1-А.4.5.11.

Положение весоизмерительного датчика в процессе увлажнения.

Весоизмерительный датчик помещают в камеру с внешними выходными штуцерами, датчик должен быть в выключенном состоянии. При понижении температуры используют вариант 2 по стандарту [5].

Режим восстановления и окончательные измерения - в соответствии с А.4.5.13.

А.4.5.13 Удаление весоизмерительного датчика из камеры

Вынимают датчик из камеры влажности, осторожно удаляют поверхностную влагу и выдерживают датчик при нормальных атмосферных условиях в течение времени, достаточного для достижения температурной стабильности (как правило 1-2 ч).

Повторяя испытания по А.4.5.1-А.4.5.11, следует убедиться в том, что минимальная испытательная нагрузка и максимальная испытательная нагрузка

те же самые, что и ранее.

А.4.5.14 Определение изменений, вызванных влиянием влажности

По результирующим данным допускается определять изменение, вызванное влиянием влажности и сравнивать с предельным значением, указанным в 5.5.3.1.

А.4.6 Определение влияний влажности на весоизмерительные датчики, отмеченные символом "SH"

А.4.6.1 Проверка условий испытания

Перед проведением следующих испытаний необходимо убедиться в соответствии условий испытаний, указанных в А.3.

А.4.6.2 Установка весоизмерительного датчика

Устанавливают датчик в силовоспроизводящую систему, нагружают до минимальной нагрузки испытания и стабилизируют при температуре 20 °С.

А.4.6.3 Тренировка весоизмерительного датчика

Нагружают весоизмерительный датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

. Повторяют три раза.

А.4.6.4 Проверка измерительного прибора

Проверяют измерительный прибор в соответствии с А.З.2.10.

А.4.6.5 Наблюдение за весоизмерительным датчиком

Наблюдают за выходным сигналом весоизмерительного датчика при минимальной испытательной нагрузке до его стабилизации.

А.4.6.6 Регистрация показания

Регистрируют показание измерительного прибора при минимальной испытательной нагрузке .

А.4.6.7 Значения испытательных нагрузок

Все значения испытательных нагрузок при последовательном нагружении и разгружении должны воспроизводиться приблизительно через равные промежутки времени. Показания следует снимать в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.6.8 Приложение нагрузок

Прикладывают нагрузки, увеличивающиеся до максимальной испытательной нагрузки . Следует воспроизвести не менее пяти значений возрастающей нагрузки, при этом среди значений должны быть приближенные к наибольшим значениям для применимых пределов допускаемых погрешностей, указанных в таблице 5.

А.4.6.9 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.6.10 Уменьшение нагрузки

Уменьшают испытательные нагрузки до минимальной , проходя через те же значения нагрузок, которые прикладывались при выполнении требований А.4.6.8.

А.4.6.11 Проведение испытаний на влажное тепло в установившемся режиме

Проводят испытание на влажное тепло в установившемся режиме в соответствии со стандартами [7], [8] и [9].

Краткое описание процедуры испытания

Испытание заключается в выдерживании весоизмерительного датчика при постоянных температуре и относительной влажности. Датчик следует испытывать по А.4.6.1-А.4.6.10:

a) при исходной (реперной) температуре (20 °С или среднем значении температурного диапазона, когда температура 20 °С находится вне этого диапазона) и относительной влажности 50% после установления данных условий;

b) при верхней границе температурного диапазона, установленного в 5.5.1, и относительной влажности 85% через два дня после стабилизации температуры и влажности;

c) при исходной (реперной) температуре и относительной влажности 50%.

Положение весоизмерительного датчика в процессе увлажнения

Весоизмерительный датчик во включенном состоянии помещают в камеру с внешними выходными штуцерами. При понижении температуры применяют стандарты [7] и [8].

А.4.6.12 Регистрация показаний

Регистрируют показания измерительного прибора в интервалах времени, наиболее близких к интервалам, указанным в таблице 6. Эти два интервала времени следует зарегистрировать.

А.4.6.13 Определение изменений, вызванных влажностью

По результирующим данным допускается определять изменение, вызванное влиянием влажности и сравнивать с предельными значениями, указанными в 5.5.3.2.

А.4.7 Дополнительные испытания для весоизмерительных датчиков с электроникой

А.4.7.1 Определение погрешности весоизмерительных датчиков с цифровым выходным сигналом

Для датчиков с дискретностью выходного сигнала более 0,20 , при определении погрешностей следует применять нижеприведенную процедуру.

При некоторой нагрузке отмечают значение цифрового выходного сигнала

. Последовательно добавляют дополнительные нагрузки, например 0,1

, до тех пор, пока выходной сигнал датчика не увеличится однозначно на одно дискретное значение.

Дополнительное приращение нагрузки , добавленное к весоизмерительному датчику, дает возможность вычислить значение цифрового выходного сигнала до округления

по следующей формуле

![]() ,

,

где - показание или значение цифрового выходного сигнала;

- поверочный интервал весоизмерительного датчика;

- дополнительная нагрузка, добавленная к датчику.

Погрешность до округления составляет

![]() ,

,

откорректированная погрешность составляет

![]() ,

,

где - погрешность, вычисленная при минимальной нагрузке испытания

.

А.4.7.2 Время прогрева (см. 6.3.2)

Краткое описание испытания

Стабилизируют весоизмерительный датчик при температуре 20 °С и перед испытанием отсоединяют от любого электропитания на период не менее 8 ч.

Устанавливают весоизмерительный датчик в силовоспроизводящую систему.

Нагружают датчик, прикладывая максимальную испытательную нагрузку , а затем минимальную испытательную нагрузку

. Повторяют нагружения три раза.

Дают датчику перерыв 5 мин.

Присоединяют датчик к сети и включают его.

Регистрация данных

Сразу, как только может быть получен результат измерения, регистрируют выходной сигнал при прикладываемых минимальной испытательной нагрузке и максимальной испытательной нагрузке

.

Нагружение и снятие нагрузки

Выходной сигнал при максимальной испытательной нагрузке следует определять и регистрировать в интервалах времени, наиболее близких к указанным в таблице 6, и нагрузку следует понижать до минимальной испытательной нагрузки . Такие измерения следует повторять через 5, 15 и 30 мин после включения.

Максимальные допустимые отклонения

Абсолютное значение разности между показанием при максимальной испытательной нагрузке и показанием при минимальной испытательной нагрузке

, снятым непосредственно перед приложением максимальной испытательной нагрузки

, в случае любого из отдельных измерений не должно превышать абсолютного значения

для приложенной максимальной испытательной нагрузки

.

Для весоизмерительных датчиков класса А следует обращать внимание на указания о времени прогрева, содержащиеся в руководстве по эксплуатации.

А.4.7.3 Изменения питающего напряжения от сети (см. 6.3.3 и 6.3.4)

Краткое описание процедуры испытания

Испытание заключается в определении воздействия на весоизмерительные датчики изменений питающего напряжения.

Испытание под нагрузкой выполняют по А.4.1.1-А.4.1.12 при температуре 20 °С; на датчик подают опорное напряжение сети. Испытание повторяют с датчиком, питаемым при повышенном и при пониженном напряжениях сети.

Перед любым испытанием стабилизируют весоизмерительный датчик при постоянных условиях окружающей среды.

Степень сложности испытания

Изменения питающего напряжения:

a) верхнее предельное значение напряжения ( плюс 10%);

b) нижнее предельное значение напряжения ( минус 10%).

Изменения питающего напряжения от аккумулятора:

a) верхнее предельное значение напряжения (не применимо);

b) нижнее предельное значение напряжения (указывает изготовитель, ниже ).

Напряжение - значение, указанное изготовителем. Если диапазон напряжения питания (

,

) определен, то испытание следует выполнять при верхнем предельном значении напряжения

и нижнем предельном значении напряжения

.

Максимально допустимые изменения

Все процедуры следует осуществлять в соответствии с руководством по эксплуатации.

Все результаты измерений должны быть в пределах допускаемой погрешности.

Примечание - Если на весоизмерительный датчик подают трехфазное напряжение, то изменения напряжения следует осуществлять для каждой фазы последовательно и для всех фаз одновременно [11].

А.4.7.4 Кратковременные понижения напряжения (см. 6.3.5)

Краткое описание процедур испытания

Испытание заключается в воздействии на весоизмерительный датчик кратковременного понижения питающего напряжения.

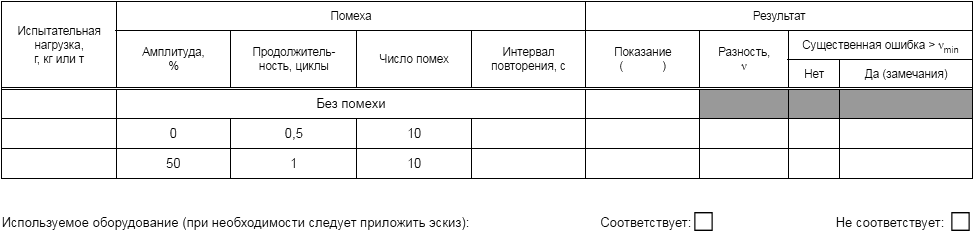

Следует применять генератор тестов, обеспечивающий уменьшение амплитуды одного или более полупериодов (при пересечении нулевого уровня) питающего напряжения переменного тока (АС). Перед присоединением к весоизмерительному датчику генератор тестов следует настроить. Понижение напряжения питающей сети следует повторить десять раз с интервалом не менее 10 с.

Нагрузка при испытании

В процессе испытания следует отключить или подавить действие любой автоматической функции (установки на нуль или отслеживание нуля), например применением небольшой тестовой нагрузки. Тестовая нагрузка должна быть не больше, чем требуется для такого подавления.

Перед испытанием стабилизируют весоизмерительный датчик при постоянных условиях окружающей среды.

Степень сложности испытания:

ослабление: | 100% | 50% |

число полупериодов: | 1 | 2. |

Максимально допустимые изменения

Разность между результатом измерения, обусловленным помехой, и результатом измерения без помехи не должна превышать один минимальный поверочный интревал , или весоизмерительный датчик должен обнаружить и отреагировать на существенную ошибку, см. [11].

А.4.7.5 Всплески (электрические короткие одиночные импульсы) (см. 6.3.5)

Краткое описание процедуры испытания

Испытание заключается в воздействии на весоизмерительный датчик определенных всплесков напряжения.

Испытательное оборудование - в соответствии с [12].

Испытательный стенд (схема проверки) - в соответствии с [12].

Процедура испытания - в соответствии с [12].

Перед испытанием стабилизируют весоизмерительный датчик при постоянных условиях окружающей среды.

Испытание следует применять отдельно:

a) к линиям электроснабжения;

b) к входным/выходным схемам и линиям связи, если это имеет место.

Нагрузка при испытании

В процессе испытания следует отключить или подавить действие любой автоматической функции (установки на нуль или отслеживание нуля), например применением небольшой тестовой нагрузки. Тестовая нагрузка должна быть не больше, чем требуется для такого подавления.

Степень сложности испытания - уровень 2 (в соответствии с [12]).

Испытательное напряжение для выходного сигнала при открытой схеме:

- для линий электропитания: 1 кВ;