ГОСТ Р 59166-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ДАТЧИКИ ТЕМПЕРАТУРЫ ВОЛОКОННО-ОПТИЧЕСКИЕ РАСПРЕДЕЛЕННЫЕ

Методы испытаний

Optics and photonics. Distributed fiber optic temperature sensors. Test methods

ОКС 17.020

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра "Государственный оптический институт им.С.И.Вавилова" (ФГУП "НИИФООЛИОС ВНЦ "ГОИ им.С.И.Вавилова") и Федеральным государственным бюджетным учреждением науки Институт автоматики и электрометрии Сибирского отделения Российской академии наук (ФГБУН ИАиЭ СО РАН)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2020 г. N 1046-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на распределенные волоконно-оптические датчики температуры (далее - датчики) и устанавливает методы испытаний по определению их основных характеристик:

- погрешности измерения температуры;

- пространственного разрешения;

- повторяемости измерения температуры;

- пространственной неопределенности измерения температуры;

- влияния номинальной температуры;

- времени прогрева;

- предельного ослабления.

Настоящий стандарт распространяется на датчики, применяемые в нефтяной и газовой отраслях, строительстве и эксплуатации зданий и сооружений и др.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 волоконно-оптический датчик; ВОД: Небольшое по размерам устройство, в котором оптическое волокно использовано одновременно в качестве линии передачи данных и чувствительного элемента, способного детектировать изменения различных физических величин.

Примечание - В качестве чувствительного элемента может выступать само оптическое волокно или оптический (содержащий оптическую часть) элемент в его составе, в общем случае состоящий из подводящих волоконно-оптических кабелей и преобразователя сигналов.

3.2 устройство опроса: Прибор для формирования зондирующего оптического сигнала, детектирования и анализа сигнала, рассеянного в чувствительном элементе.

3.3 распределенный волоконно-оптический датчик температуры (распределенный ВОДТ): Волоконно-оптический датчик, состоящий из чувствительного к температуре элемента (оптического волокна) и устройства опроса, формирующего зондирующий оптический сигнал и анализирующего рассеянный в оптическом волокне сигнал.

3.4 переменный ослабитель сигнала; ПОС: Устройство для внесения в чувствительный элемент датчика переменных оптических потерь.

3.5 время прогрева: Интервал времени от начала первого измерения температуры до того момента, когда датчик будет соответствовать характеристикам измерения, установленным изготовителем.

3.6 линейная конфигурация измерения: Схема измерения температуры в датчике, при которой зондирование и детектирование оптического сигнала происходят через один конец чувствительного элемента.

3.7 кольцевая конфигурация измерения: Схема измерения температуры в датчике, при которой зондирование и детектирование оптического сигнала происходят через разные концы одного чувствительного элемента.

3.8 общая длина датчика: Расстояние от выходного разъема устройства опроса до конца чувствительного элемента датчика.

Примечания

1 Концом чувствительного элемента в линейной конфигурации измерения может быть скол конца оптического волокна или конец оптического волокна, изолированный специальным образом; в кольцевой конфигурации - второй разъем, подсоединенный к тому же устройству опроса датчика.

2 Общая длина датчика должна быть равна или превосходить требуемое расстояние измерения.

3.9 предельное расстояние: Максимальное расстояние от выходного разъема устройства опроса датчика вдоль чувствительного элемента, в пределах которого происходит измерение температуры с указанными характеристиками измерения при заданных условиях.

Примечания

1 Предельное расстояние связано с предельным ослаблением датчика.

2 При испытаниях, применяемых для подтверждения или контроля основных характеристик датчика, общая длина датчика должна быть равна или превосходить указанное предельное расстояние.

3.10 координата точки измерения: Оптическое расстояние от выходного разъема устройства опроса датчика вдоль чувствительного элемента до заданной точки измерения температуры.

Примечание - Самую большую координату измерения при проведении определенного испытания, как правило, выбирают равной предельному расстоянию для сравнения результатов измерений со значениями, установленными изготовителем датчика.

3.11 точка выборки температуры: Измеренное значение температуры, связанное с одной точкой с определенной координатой вдоль чувствительного элемента.

Примечание - Ввиду термодинамических эффектов измеренное значение температуры представляет температуру вдоль очень небольшого отрезка чувствительного элемента датчика, который включает эту точку.

3.12 расстояние между точками выборки: Расстояние между двумя последовательными точками выборки температуры на одной термограмме.

Примечание - Расстояние между точками выборки является инструментальной характеристикой, выбираемой потребителем.

3.13 температурный график (термограмма): Набор точек выборки температуры, распределенных вдоль чувствительного элемента датчика и разделенных расстоянием между точками выборки.

Примечания

1 Все точки выборки температуры на термограмме связаны с общим временем измерения, как правило называемым меткой времени.

2 Все точки выборки температуры на термограмме являются измеренными датчиком, а не интерполированными или сглаженными значениями, полученными последующей обработкой.

3.14 погрешность измерения температуры: Максимальная разница между центрированным, равномерно взвешенным скользящим средним значением измеренной температуры и заданным значением температур для всех точек данных датчика на протяжении всего диапазона рабочих температур и всего времени получения данных.

3.15 время измерения: Время, прошедшее с момента измерения температуры до момента получения нового результата измерения на отсчетном устройстве с нормированной погрешностью.

Примечания

1 Время измерения также равно временному интервалу между временными метками двух последовательных измерений.

2 Время измерения включает время сбора и обработку измеренных данных и, как правило, может выбираться пользователем в некотором ограниченном диапазоне значений.

3 Несколько независимых измерений температуры могут быть усреднены между собой. Время измерения усредненного измерения равно сумме времени измерения его составляющих.

3.16 область нагрева: Область чувствительного элемента датчика, подвергаемая измеряемому изменению температуры, длиной значительно большей, чем повторяемость измерения температуры датчика, подтверждаемая эталонными температурными измерениями в двух температурных камерах.

3.17 пространственное разрешение: Наименьшая длина чувствительного элемента датчика, система которого может измерить заданную температуру в области нагрева в рамках указанной погрешности измерения температуры.

3.18 точечный дефект: Локальное отклонение значений от номинальных оптических и механических характеристик чувствительного элемента датчика, произошедшее в одном месте или на протяжении отрезка длиной, значительно меньшей его пространственного разрешения.

Примечания

1 К точечным дефектам относят следующие ситуации: точечные оптические потери, например, при плохой сварке волокон, составляющих чувствительный элемент датчика; обратное отражение сигнала от конца чувствительного элемента датчика; локализованная область высоких потерь в области сильного изгиба или перекручивания чувствительного элемента датчика; неоднородность чувствительного элемента датчика на стыке между двух волокон, составляющих чувствительный элемент датчика, с разными диаметрами сердцевин.

2 Указанные и подобные ситуации могут привести к искажениям термограммы.

3.19 изменение температуры от точечного дефекта: Разница между средними значениями точек выборки на температурном графике в двух областях от точечного дефекта, где действительные температуры датчика одинаковые.

Примечание - Изменение температуры от точечного дефекта может быть положительным, отрицательным или нулевым.

3.20 мертвая зона измерения температуры: Ограниченная область термограммы, где точки выборки температуры отклоняются от невозмущенных частей термограммы на определенную величину и которая возникает из-за точечного дефекта в чувствительном элементе датчика.

3.21 пространственная неопределенность измерения температуры: Неопределенность координаты точки измерения температуры на одной термограмме, выраженная двойным средним квадратическим отклонением заявленного числа соседних точек выборки температуры при постоянной температуре датчика.

3.22 предельное ослабление датчика: Наибольший уровень полных оптических потерь за один проход волоконно-оптического датчика, уровень которых выдерживает датчик без влияния на выполнение конкретного измерения более чем на заданный коэффициент в заданной точке измерения, пространственном разрешении и времени измерения.

Примечание - Полные оптические потери включают в себя ослабление в оптическом волокне, потери на точечных дефектах волокна, вызванные такими компонентами, как разъемы, сварки, перекручивания волокна, ослабители и т.д.

3.23 повторяемость измерения температуры: Повторяемость температурных данных, основанная на повторяющихся термограммах в данном месте, выраженная двойным средним квадратическим отклонением соответствующих точек выборки температуры на каждой термограмме, при постоянной температуре датчика.

3.24 стабильность номинальной температуры: Разница измеренной температуры датчиком, находящимся при постоянной температуре, до, во время и после температурного цикла по его всему рабочему температурному диапазону.

3.25 повторяемость номинальной температуры: Разница измеренной температуры датчиком, находящимся при постоянной температуре, до и после температурного цикла датчика по его всему рабочему температурному диапазону при заданной температуре чувствительного элемента датчика (например, при нормальной рабочей температуре).

Примечание - Данную характеристику получают из стабильности номинальной температуры.

3.26 влияние высокой/низкой номинальной температуры: Разница измеренной температуры датчика, находящегося при постоянной температуре, на самой высокой и самой низкой границах рабочего температурного диапазона устройства опроса датчика.

Примечание - Влияние высокой/низкой номинальной температуры связан со стабильностью номинальной температуры.

3.27 максимальное отклонение из-за влияния номинальной температуры: Максимальная разность измеренной постоянной температуры в разных местах вдоль датчика на протяжении всего температурного цикла датчика по всему рабочему диапазону температур.

Примечание - Данную характеристику определяют по стабильности номинальной температуры.

3.28 рабочая длина волны: Длина волны оптического излучения, на которой нормированы характеристики датчика.

3.29 эталонная температура: Значение температуры, измеренной поверенным средством измерения температуры.

4 Общие положения

4.1 Отбор и подготовка образцов

Отбор и подготовку образцов выполняют в соответствии с нормативными документами (НД) на датчик конкретной модели или со стандартом/методикой на конкретный метод испытания.

Перед проведением испытаний датчики выдерживают до достижения температурного баланса с окружающей средой в соответствии с рекомендациями изготовителя.

До проведения испытаний выполняют калибровку испытуемых образцов в соответствии с рекомендациями изготовителя.

В НД на датчик конкретной модели для испытаний должны быть установлены:

- рабочая температура датчика;

- рабочее положение;

- температура окружающей среды;

- относительная влажность.

Число образцов для каждого испытания должно быть указано в НД на датчик конкретной модели.

4.2 Схема испытания

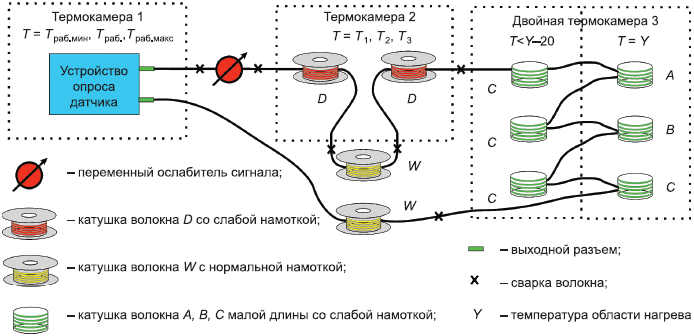

Применяют схему испытания в зависимости от типа конфигурации датчика - линейная или кольцевая конфигурация. Общая схема испытания датчика линейной конфигурации приведена на рисунке 1.

Данные схемы предоставляют общую основу для определения характеристик датчика. Допускается применять другие схемы испытаний, обеспечивающие необходимые условия измерений. При этом в протоколе испытаний приводят подробное описание применяемой схемы и прикладывают соответствующую документацию.

|

Рисунок 1 - Общая схема испытания датчика линейной конфигурации

Общая схема испытания датчика кольцевой конфигурации приведена на рисунке 2.

|

Рисунок 2 - Общая схема испытания датчика кольцевой конфигурации

Сущность испытаний состоит в создании различных температурных профилей температуры как для устройства опроса, так и для чувствительного элемента датчика.

4.3 Оборудование

Оборудование, применяемое для измерений в процессе испытаний, должно быть откалибровано и аттестовано в установленном порядке в соответствии с ГОСТ Р 8.568.

Перед проведением испытаний оборудование выдерживают до достижения температурного баланса с окружающей средой в соответствии с рекомендациями изготовителя.

Для проведения испытания применяют:

- термокамеру 1 с возможностью изменения температуры в пределах от минимальной до максимальной рабочей температуры испытуемого устройства опроса;

- термокамеру 2 с возможностью изменения температуры в пределах от минимальной до максимальной температуры чувствительного элемента датчика;

- двойную термокамеру 3 с возможностью изменения температуры в пределах от минимальной до максимальной температуры чувствительного элемента датчика;

- датчики эталонной температуры;

- набор катушек ![]() ,

, ![]() ,

, ![]() с волокнами длиной

с волокнами длиной ![]() ,

, ![]() ,

, ![]() , м, соответственно и слабой намоткой;

, м, соответственно и слабой намоткой;

- две катушки ![]() с волокнами длиной

с волокнами длиной ![]() , м, и слабой намоткой;

, м, и слабой намоткой;

- катушка ![]() с волокном длиной

с волокном длиной ![]() , м, и нормальной намоткой;

, м, и нормальной намоткой;

- переменный ослабитель сигнала (ПОС) для измерения предельного ослабления датчика.

Длины волокон в катушках ![]() ,

, ![]() и

и ![]() в двойной термокамере в конце схемы для измерения пространственного разрешения выбирают в соответствии с ожидаемым пространственным разрешением датчика. Длина волокна в катушке

в двойной термокамере в конце схемы для измерения пространственного разрешения выбирают в соответствии с ожидаемым пространственным разрешением датчика. Длина волокна в катушке ![]() должна быть меньше пространственного разрешения датчика. Длина волокна в катушке

должна быть меньше пространственного разрешения датчика. Длина волокна в катушке ![]() должна быть равна заявленному пространственному разрешению датчика. Длина волокна в каждой катушке

должна быть равна заявленному пространственному разрешению датчика. Длина волокна в каждой катушке ![]() должна превосходить пространственное разрешение датчика более чем в четыре раза.

должна превосходить пространственное разрешение датчика более чем в четыре раза.

Длины волокон в катушках ![]() и

и ![]() внутри и вне термокамеры 2 выбирают таким образом, чтобы общая длина датчика

внутри и вне термокамеры 2 выбирают таким образом, чтобы общая длина датчика соответствовала предельному расстоянию испытуемого датчика. Использование волокна в катушке

![]() , расположенного до и после катушки

, расположенного до и после катушки ![]() , позволяет получить схемы для испытаний датчиков с различными предельными расстояниями. Длина волокна в катушке

, позволяет получить схемы для испытаний датчиков с различными предельными расстояниями. Длина волокна в катушке ![]() должна быть равна 10% от общей длины датчика

должна быть равна 10% от общей длины датчика . Общая длина датчика

не должна отличаться более чем на 10% от заявленного диапазона измерения расстояния, указанного для датчика. Использование волокна на катушке

![]() вне термокамеры 2 опционально: все волокно может находиться внутри камеры, если необходимо, то в виде одной или нескольких катушек. Общая длина датчика

вне термокамеры 2 опционально: все волокно может находиться внутри камеры, если необходимо, то в виде одной или нескольких катушек. Общая длина датчика равна общей длине волокна от выходного разъема устройства опроса датчика до конца секции для измерения пространственного разрешения с применением катушек А, В и С.

При применении схемы испытания датчика кольцевой конфигурации дополнительную катушку ![]() помещают перед схемой для измерения пространственного разрешения. Для сравнения результатов испытаний датчиков линейной и кольцевой конфигураций применяют две катушки с нормальной намоткой волокна длиной

помещают перед схемой для измерения пространственного разрешения. Для сравнения результатов испытаний датчиков линейной и кольцевой конфигураций применяют две катушки с нормальной намоткой волокна длиной ![]() м в каждой с целью обеспечения одинакового общего ослабления в схеме. Во всех остальных случаях длина волокна в каждой катушке с нормальной намоткой должна быть

м в каждой с целью обеспечения одинакового общего ослабления в схеме. Во всех остальных случаях длина волокна в каждой катушке с нормальной намоткой должна быть ![]() , м.

, м.

Для сокращения дополнительных оптических потерь и нежелательных обратных отражений различные отрезки волокон должны быть сварены между собой с применением сварочных аппаратов. При других способах соединения волокон (например, с применением оптических розеток) должны быть обеспечены низкие значения оптических потерь и обратного отражения.

В случае слабой намотки волокно должно быть намотано на катушку так, чтобы оно было полностью открыто для окружающей температуры, при этом не должно быть механических напряжений волокна. В случае нормальной намотки волокно должно быть намотано на катушку в том состоянии, в котором она получена от изготовителя волокна.

Допускается применять другое оборудование, обеспечивающее достоверность результатов и заданную точность измерений.

Допускается выполнять замену термокамер на ванны, заполненные жидкостью. Двойная термокамера может быть заменена на другое альтернативное устройство, которое обеспечивает большую и достаточно резкую разницу температур между катушками (не выше 20°С на расстоянии не более половины ожидаемого пространственного разрешения).

Погрешность измерения эталонной температуры должна быть в пять раз менее ожидаемой погрешности измерения температуры. Датчики измерения эталонной температуры не приведены на схемах испытаний (см. рисунки 1, 2), они находятся внутри каждой термокамеры и/или ванны.

Требования к однородности и стабильности температуры в термокамерах, плавности изменения температуры внутри термокамер являются рекомендуемыми. Следует учитывать, что при применении схемы испытаний с недостаточными характеристиками могут быть получены недостоверные результаты, т.е. снижена эффективность работы системы испытания.

5 Методы испытаний

5.1 Определение погрешности измерения температуры

5.1.1 Проведение испытания

Общая длина датчика должна быть равна или больше предельного расстояния датчика, указанного для испытуемого датчика конкретной модели.

Устройство опроса датчика помещают в термокамеру 1 и стабилизируют его при температуре из рабочего температурного диапазона, далее выдерживают до достижения температурного баланса со средой термокамеры 1 в соответствии с рекомендациями изготовителя.

Датчик калибруют в соответствии с рекомендациями изготовителя на заданном температурном диапазоне волокна, который соответствует применению. Диапазон температуры волокна должен быть согласован изготовителем и потребителем.

Стабилизируют температуру термокамеры 2 с катушками ![]() на трех температурах

на трех температурах ![]() ,

, ![]() и

и ![]() из температурного диапазона волокна с точностью ±0,5°С. Значения трех температур

из температурного диапазона волокна с точностью ±0,5°С. Значения трех температур ![]() ,

, ![]() и

и ![]() должны быть согласованы изготовителем и потребителем.

должны быть согласованы изготовителем и потребителем.

Для каждой температуры волокна ![]() ,

, ![]() и

и ![]() собирают 20 термограмм при трех временах измерения: наименьшее время измерения, обеспечиваемое датчиком; время измерения, рекомендованное изготовителем; наибольшее время измерения, обеспечиваемое датчиком.

собирают 20 термограмм при трех временах измерения: наименьшее время измерения, обеспечиваемое датчиком; время измерения, рекомендованное изготовителем; наибольшее время измерения, обеспечиваемое датчиком.

Примечание - Полученный набор данных может быть использован для оценки пространственного разрешения, пространственной неопределенности измерения температуры и повторяемости измерения температуры.

5.1.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Для каждой точки выборки температуры для всех координат измерения вычисляют среднее значение температуры ![]() по

по ![]() термограммам для одного из трех времен измерения и одной из трех температур волокна по формуле

термограммам для одного из трех времен измерения и одной из трех температур волокна по формуле

![]() , (1)

, (1)

где - координата точки измерения;

![]() - число термограмм (

- число термограмм (![]() 20);

20);

![]() - номер термограммы;

- номер термограммы;

![]() - значение температуры на термограмме с номером

- значение температуры на термограмме с номером ![]() и с координатой измерения

и с координатой измерения .

Пример 20 реализаций термограмм и результат их усреднения представлены на рисунке 3.

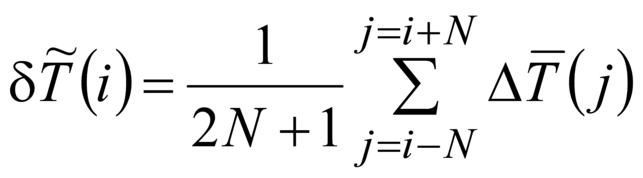

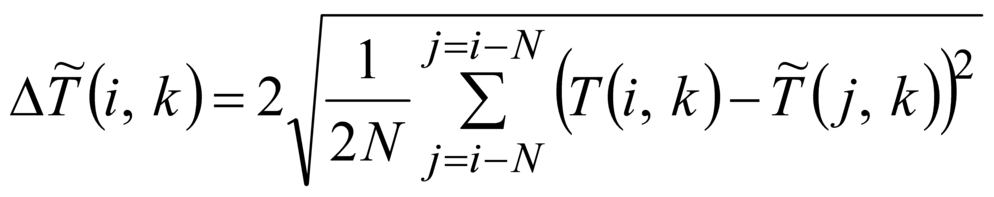

Этап 2. Определяют сглаженное среднее значение путем вычисления центрированного равномерно взвешенного скользящего среднего значения ![]() по 51 точке из усредненных температурных данных (см. этап 1) по формуле

по 51 точке из усредненных температурных данных (см. этап 1) по формуле

, (2)

, (2)

где и

- координаты точки измерения;

![]() - параметр, определяющий число точек выборки, равное

- параметр, определяющий число точек выборки, равное ![]() .

.

Примечание - Как правило, в испытаниях применяют ![]() 51;

51;

![]() - значение температуры на усредненной термограмме с координатой измерения

- значение температуры на усредненной термограмме с координатой измерения .

|

Рисунок 3 - Пример 20 реализаций термограмм и результат их усреднения

Пример термограмм, усредненных по 20 реализациям и сглаженных по 51 точке, и зависимость среднего квадратического отклонения измеренной температуры от эталонной температуры в зависимости от координаты точки измерения представлены на рисунке 4.

Этап 3. Вычисляют среднее отклонение для каждой точки выборки температуры путем вычитания сглаженных усредненных температурных данных (см. этап 2) из действительной температуры волокна, измеренной независимым калиброванным датчиком температуры (см. рисунок 4).

Этап 4. Вычисляют абсолютное среднее отклонение для каждой точки выборки температуры как абсолютное значение среднего отклонения.

Пример термограммы для расчета погрешности измерения температуры приведен на рисунке 5.

|

Рисунок 4 - Пример термограмм, усредненных по 20 реализациям, сглаженных по 51 точке, и зависимость среднего квадратического отклонения измеренной температуры от эталонной температуры в зависимости от координаты точки измерения

Этап 5. Вычисляют погрешность измерения температуры как максимальное значение из всех значений абсолютного среднего отклонения среди всех координат измерения, соответствующих волокну, помещенному в термокамеру 2 (см. рисунок 5).

Повторяют вычисления по этапам 1-5 для остальных времен измерения и температур чувствительного элемента датчика.

В протокол испытаний вносят условия испытаний и все девять (три температуры по три времени измерения) измеренных значений для погрешности измерения температуры.

Температурные данные для координат измерения, соответствующие волокну вне термокамеры 2 (например, начальный или конечный отрезок волокна, волокно на катушке ![]() ), для вычисления погрешности измерения температуры не применяют.

), для вычисления погрешности измерения температуры не применяют.

|

Рисунок 5 - Пример термограммы для расчета погрешности измерения температуры

5.2 Определение пространственного разрешения

5.2.1 Проведение испытания

Длины катушек ![]() ,

, ![]() и

и ![]() в схеме для измерения пространственного разрешения должны соответствовать 4.3.

в схеме для измерения пространственного разрешения должны соответствовать 4.3.

Расстояние между точками выборки должно быть равно или менее половины ожидаемого пространственного разрешения датчика.

Набор данных для вычисления пространственного разрешения собирают в соответствии с 5.1.1, используя время измерения, соответствующее требованиям конкретного способа применения.

5.2.2 Обработка результатов

Пространственное разрешение равно длине волокна на катушке ![]() в том случае, если выполняются следующие условия:

в том случае, если выполняются следующие условия:

- по крайней мере одна точка выборки температуры для координат измерения, соответствующих волокну в катушке ![]() , имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна и составляет более 90% от значения эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6);

, имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна и составляет более 90% от значения эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6);

- ни одна точка выборки температуры для координат измерения, соответствующих волокну в катушке ![]() , не имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна более 90% от значения эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6);

, не имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна более 90% от значения эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6);

- все точки выборки температуры для координат измерения, соответствующих волокну в катушке ![]() , за исключением области волокна от начала до ожидаемой пространственной неопределенности температуры, имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна, близкое к значению эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6).

, за исключением области волокна от начала до ожидаемой пространственной неопределенности температуры, имеет измеренное значение нагрева в области нагрева относительно ненагретых отрезков волокна, близкое к значению эталонной температуры в термокамере 3 относительно ненагретых отрезков волокна, т.е. вне термокамеры 3 (см. рисунок 6).

Пример термограммы для определения пространственного разрешения приведен на рисунке 6.

|

Рисунок 6 - Пример термограммы для определения пространственного разрешения

В протокол испытаний вносят условия испытаний и значение пространственного разрешения.

5.3 Определение повторяемости измерения температуры

5.3.1 Проведение испытания

Собирают набор данных, как указано в 5.1.1.

5.3.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

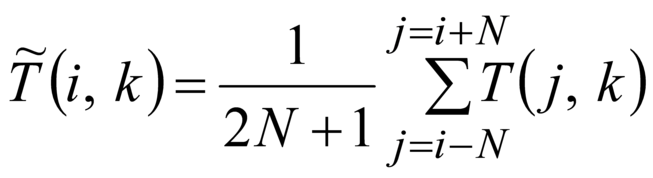

Этап 1. Регистрируют 20 последовательных термограмм для одного из трех времен измерения и одной из трех температур волокна (см. рисунок 3).

Этап 2. Для каждой точки выборки температуры для всех координат измерения вычисляют двойное среднее квадратическое отклонение температуры ![]() по 20 последовательным термограммам по формуле

по 20 последовательным термограммам по формуле

, (3)

, (3)

где ![]() - число термограмм (

- число термограмм (![]() 20);

20);

![]() - среднее значение для температуры в соответствии с формулой (1);

- среднее значение для температуры в соответствии с формулой (1);

- координата точки измерения;

![]() - номер термограммы;

- номер термограммы;

![]() - значение температуры на термограмме с номером

- значение температуры на термограмме с номером ![]() с координатой измерения

с координатой измерения .

Этап 3. Строят график зависимости рассчитанного значения от координаты точки измерения.

Этап 4. Вычисляют центрированное равномерно взвешенное скользящее среднее значение ![]() по 51 точке по данным двойного среднего квадратического отклонения в соответствии с этапом 3 (см. рисунок 7) по формуле

по 51 точке по данным двойного среднего квадратического отклонения в соответствии с этапом 3 (см. рисунок 7) по формуле

. (4)

. (4)

Примечание - Как правило, в испытаниях применяют ![]() 51.

51.

Этап 5. Вычисляют повторяемость измерения температуры как максимальное значение из всех значений центрированного равномерно взвешенного скользящего среднего двойного среднего квадратического отклонения значения среди всех координат измерения (см. этап 4), соответствующих волокну, помещенному в термокамеру 2 (см. рисунок 7).

Пример термограммы для определения повторяемости измерения температуры приведен на рисунке 7.

|

Рисунок 7 - Пример термограммы для определения повторяемости измерения температуры

Повторяют процедуру испытаний и обработку результатов по этапам 1-5 для остальных времен измерения и температур чувствительного элемента датчика.

В протоколе испытаний регистрируют условия испытаний и все девять (три температуры по три времени измерения) измеренных значений для повторяемости измерения температуры.

5.4 Определение пространственной неопределенности измерения температуры

5.4.1 Проведение испытания

Собирают набор данных, как указано в 5.1.1.

5.4.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Регистрируют 20 последовательных термограмм для одного из трех времен измерения и одной из трех температур волокна (см. рисунок 3).

Этап 2. Для каждой термограммы рассчитывают двойное среднее квадратическое отклонение ![]() центрированного равномерно взвешенного среднего по 51 последовательной точки выборки температуры для всех координат измерения по формуле

центрированного равномерно взвешенного среднего по 51 последовательной точки выборки температуры для всех координат измерения по формуле

, (5)

, (5)

где ![]() - центрированное равномерно взвешенное скользящее среднее значение температуры на термограмме с номеров

- центрированное равномерно взвешенное скользящее среднее значение температуры на термограмме с номеров ![]() с координатой измерения

с координатой измерения , вычисляемое по формуле

, (6)

, (6)

где и

- координаты точки измерения;

![]() - номер термограммы;

- номер термограммы;

![]() - параметр, определяющий число точек выборки, равное

- параметр, определяющий число точек выборки, равное ![]() , как правило, в испытаниях применяют

, как правило, в испытаниях применяют ![]() 51;

51;

![]() - значение температуры на термограмме с номером

- значение температуры на термограмме с номером ![]() с координатой измерения

с координатой измерения .

Этап 3. Вычисляют пространственную неопределенность измерения температуры по усреднению рассчитанного двойного среднего квадратического отклонения (см. этап 2) по 20 термограммам. Пример термограммы для определения пространственной неопределенности измерения температуры приведен на рисунке 8.

|

Рисунок 8 - Пример термограммы для определения пространственной неопределенности измерения температуры

В протоколе испытаний регистрируют условия испытаний и все девять (три температуры по три времени измерения) измеренных значений для максимального значения пространственной неопределенности измерения температуры (см. этап 3) по всем координатам точек измерения.

5.5 Определение влияния номинальной температуры

5.5.1 Проведение испытания

Чувствительный элемент датчика поддерживают при постоянной температуре на протяжении всего испытания. Температура ![]() должна быть согласована потребителем и изготовителем.

должна быть согласована потребителем и изготовителем.

Устройство опроса датчика помещают в термокамеру 1 и изменяют температуру в соответствии с температурным циклом. Температурный цикл включает в себя термостабилизацию на трех различных температурах: минимальной ![]() , средней

, средней ![]() и максимальной

и максимальной ![]() . Пример температурного цикла для датчика с рабочим температурным диапазоном от 0°С до 40°С приведен на рисунке 9.

. Пример температурного цикла для датчика с рабочим температурным диапазоном от 0°С до 40°С приведен на рисунке 9.

|

Рисунок 9 - Пример температурного цикла для датчика с диапазоном рабочих температур от 0°С до 40°С

Значения ![]() ,

, ![]() и

и ![]() датчика должны быть согласованы между изготовителем и потребителем. Каждый уровень температуры должен поддерживаться в течение 3 ч. Скорость изменения температуры - 20°С/ч.

датчика должны быть согласованы между изготовителем и потребителем. Каждый уровень температуры должен поддерживаться в течение 3 ч. Скорость изменения температуры - 20°С/ч.

На протяжении всего температурного цикла регистрируют термограммы при времени измерения 10 мин.

5.5.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Вычисляют центрированное равномерно взвешенное скользящее среднее значение по 101 точки выборки температуры для каждой измеренной термограммы по формуле (6). Первые и последние 101 точки в выборке далее не используют в расчетах.

Этап 2. Для каждой координаты измерения в термограмме определяют изменения разности между минимальным и максимальным значениями температуры среди всех термограмм, измеренных во время температурного цикла.

Этап 3. Вычисляют максимальное отклонение из-за влияния номинальной температуры как максимальное значение измеренной разности (см. этап 2) по всем координатам точек измерения.

Этап 4. Вычисляют центрированное и равномерно взвешенное скользящее среднее значение по 101 точке выборки температуры по формуле (6) для последних шести измеренных термограмм при одинаковой температуре устройства опроса датчика, т.е. выполняют усреднение по последнему часу при значениях ![]() ,

, ![]() ,

, ![]() и снова

и снова ![]() устройства опроса датчика.

устройства опроса датчика.

Этап 5. Для каждой координаты измерения в термограмме определяют изменения разности между минимальным и максимальным значениями температуры среди термограмм при значениях ![]() и

и ![]() (см. этап 4).

(см. этап 4).

Этап 6. Вычисляют влияние высокой номинальной температуры как максимальное значение измеренной разности (см. этап 5) по всем координатам точек измерения.

Этап 7. Для каждой координаты измерения в термограмме определяют изменения разности между минимальным и максимальным значениями температуры среди термограмм при значениях ![]() и

и ![]() (см. этап 4).

(см. этап 4).

Этап 8. Вычисляют влияние низкой номинальной температуры как максимальное значение измеренной разности (см. этап 7) по всем координатам точек измерения.

Этап 9. Для каждой координаты измерения в термограмме определяют изменения разности между минимальным и максимальным значением температуры среди термограмм при начальной и конечной средней температурах (см. этап 4).

Этап 10. Вычисляют стабильность номинальной температуры как максимальное значение измеренной разности (см. этап 9) по всем координатам точек измерения.

Метод определения параметров влияния номинальной температуры приведен на рисунке 10.

|

Рисунок 10 - Метод определения параметров влияния номинальной температуры

В протоколе испытаний регистрируют условия испытаний и параметры влияния номинальной температуры, включая значения максимального отклонения из-за влияния номинальной температуры, влияния низкой номинальной температуры, влияния номинальной высокой температуры и стабильности номинальной температуры.

5.6 Определение времени прогрева

5.6.1 Проведение испытания

Все основные параметры испытания должны быть установлены в НД на датчик конкретной модели.

Волокно следует поддерживать при постоянной температуре ![]() °С на протяжении всего испытания. Устройство опроса датчика выдерживают в термокамере 1 при номинальной рабочей температуре

°С на протяжении всего испытания. Устройство опроса датчика выдерживают в термокамере 1 при номинальной рабочей температуре ![]() °С. Устройство опроса датчика должно быть полностью отключено от электропитания и стабилизировано внутри термокамеры 1 не менее 3 ч.

°С. Устройство опроса датчика должно быть полностью отключено от электропитания и стабилизировано внутри термокамеры 1 не менее 3 ч.

После 3 ч выдержки включают обычное питание датчика, но не начинают температурное измерение.

По истечении необходимого для датчика времени запуска, указанного изготовителем для соответствующей рабочей температуры, начинают первое измерение температуры с временем измерения 30 с и запускают таймер. Если время прогрева составляет менее 10 мин, то допускается использовать время измерения менее 30 с. В этом случае все основные характеристики датчика, применяемые в качестве пороговых значений при проведении данной процедуры, также должны быть определены с таким же коротким временем измерения.

Выполняют последовательные измерения термограмм со временем измерения 30 с.

Испытание повторяют при температуре термокамеры 1, настроенной на минимальную рабочую температуру ![]() . При этом скорость охлаждения устройства опроса датчика - не более 20°С/ч.

. При этом скорость охлаждения устройства опроса датчика - не более 20°С/ч.

Испытание повторяют при температуре термокамеры 1, настроенной на максимальную рабочую температуру ![]() . При этом скорость нагрева устройства опроса датчика - не более 20°С/ч.

. При этом скорость нагрева устройства опроса датчика - не более 20°С/ч.

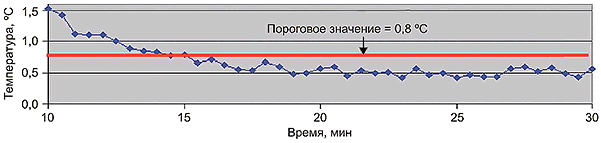

5.6.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Рассчитывают погрешность измерения температуры (см. 5.1), повторяемость измерения температуры (см. 5.3) и пространственную неопределенность измерения температуры (см. 5.4), используя методы, установленные в настоящем стандарте, и учитывают, что при вычислении:

- указанных трех характеристик устройства координата точки измерения, в которой происходит измерение, находится только на 90% от общей длины датчика ;

- погрешности измерения температуры усреднение значений не выполняют, а рассчитывают значения из каждого отдельного графика;

- пространственной неопределенности измерения температуры и повторяемости измерения температуры следует использовать скользящее среднее значение по 20 последним термограммам, собранным за все время.

Этап 2. Как только измеренные значения всех трех основных характеристик датчика станут равны или меньше, чем заявленные значения для этих характеристик при времени измерения 30 с, таймер останавливают и регистрируют время.

Пример расчета результатов испытания по определению времени прогрева датчика представлен на рисунке 11.

|

а) Повторяемость измерения температуры

|

б) Пространственная неопределенность измерения температуры

|

в) Погрешность измерения температуры

Рисунок 11 - Пример расчета результатов испытания по определению времени прогрева датчика

В протоколе испытаний регистрируют значения времени прогрева.

5.7 Определение предельного ослабления

5.7.1 Проведение испытания

Для проведения испытания применяют одну из схем испытаний, приведенных в 4.2, с учетом заданных параметров испытания. Все основные измерительные параметры для испытаний должны быть установлены в НД на датчик конкретной модели. Все основные характеристики датчика должны быть предварительно измерены.

Предельное ослабление для фиксированной длины волны, пространственного разрешения и времени измерения определяют путем вычисления влияния дополнительных потерь, вносимых в оптическую систему, на повторяемость измерения температуры и/или пространственную неопределенность измерения температуры. Дополнительные потери, как правило, создают с применением ПОС.

Измерения выполняют в координате измерения 90% от общей длины датчика .

Измерения выполняют при времени измерения 10 мин.

Чувствительный элемент датчика выдерживают при постоянной температуре на протяжении всего испытания. Чувствительный элемент датчика помещают в камеру 1, настроенную на номинальную рабочую температуру.

Предельное ослабление измеряют относительно измерения повторяемости измерения температуры или измерения пространственной неопределенности измерения температуры.

ПОС помещают между термокамерой 1 и термокамерой 2 после входного разъема устройства опроса датчика в соответствии со схемами испытаний (см. рисунки 1, 2). При этом рекомендуется использовать сварные соединения.

В данном испытании часть схемы испытаний для измерения пространственного разрешения является опциональной.

Катушки ![]() в термокамере 2 поддерживают при постоянной температуре.

в термокамере 2 поддерживают при постоянной температуре.

Положение ПОС устанавливают на минимальное значение уровня потерь. С помощью ПОС постепенно увеличивают дополнительные вносимые потери и измеряют повторяемость измерения температуры. Увеличение потерь происходит до тех пор, пока повторяемость измерения температуры не станет меньше допустимого порога.

Измеряют 20 термограмм при времени измерения 10 мин. Вычисляют пространственную неопределенность измерения температуры и повторяемость измерения температуры. Сравнивают значение полученной повторяемости измерения температуры с допустимым значением повторяемости измерения температуры.

Увеличивают уровень потерь, вносимый ПОС, приблизительно на 0,5 дБ. Процедуру повторяют до тех пор, пока значение рассчитанной повторяемости измерения температуры не будет больше приемлемого значения повторяемости измерения температуры.

Отсоединяют ПОС из схемы испытания и измеряют итоговые потери, вносимые им в схему.

5.7.2 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Вычисляют повторяемость измерения температуры в соответствии с 5.3 и пространственную неопределенность измерения температуры - 5.4.

Этап 2. Вычисляют предельное ослабление как сумму потерь, вносимых ПОС в оптическом волокне и точечными дефектами на протяжении длины от начала линии до координаты измерения, равной 90% от общей длины датчика .

Метод испытания по оценке влияния точечного дефекта приведен в приложении А.

В протоколе испытаний регистрируют значения приемлемой повторяемости измерения температуры и предельное ослабление.

6 Протокол испытаний

Протокол испытаний оформляют в соответствии с ГОСТ ISO/IEC 17025. Протокол испытаний должен содержать следующие данные:

- тип, модель и серийный номер датчика;

- наименование и адрес изготовителя;

- описание и основные характеристики датчика в соответствии с НД;

- обозначение и наименование настоящего стандарта;

- наименование и адрес испытательной лаборатории;

- дату получения датчика и дату(ы) испытаний, при необходимости;

- описание процедуры отбора образцов, при необходимости;

- число датчиков, использованных в каждом методе испытаний;

- описание использованных методов испытаний, в т.ч. схемы и параметры испытаний;

- любые отклонения или дополнения методов испытаний, а также любая информация, относящаяся к конкретному методу испытаний, например условия окружающей среды;

- сведения о процедурах измерений и полученные результаты (бланк регистрации результатов испытаний приведен в приложении Б), включая таблицы, графики, при необходимости*;

________________

* Если при испытании по измерению времени прогрева применено более короткое время измерения, то погрешность измерения температуры, пространственную неопределенность измерения температуры и повторяемость измерения температуры следует отображать в отдельной таблице.

- сведения об изготовителях волокна и типах волокна, используемого в катушках для испытаний;

- дату, подпись(и), фамилию, имя, отчество лица (лиц), подписавшего(их) протокол;

- заявление о том, что результаты относятся только к проверенным изделиям, при необходимости;

- заявление о том, что протокол не может быть использован без письменного разрешения лаборатории.

Копия протокола испытаний хранится в лаборатории и у изготовителя.

Приложение А

(справочное)

Метод испытания по оценке влияния точечного дефекта

А.1 Общие требования к схеме испытания

Испытание проводят с целью контроля влияния точечного дефекта в чувствительном элементе датчика на измерения температуры. К точечным дефектам относят следующие ситуации: точечные оптические потери, возникающие при плохой сварке волокон, составляющих чувствительный элемент датчика; обратное отражение сигнала от конца чувствительного элемента датчика; локализованная область высоких потерь в области сильного изгиба или перекручивания чувствительного элемента датчика; неоднородность чувствительного элемента датчика на стыке между двух волокон, составляющих чувствительный элемент датчика, с разными диаметрами сердцевин.

Ввиду сложности создания испытуемого точечного дефекта, который соответствовал бы реальным дефектам и был бы воспроизводимым, рекомендуется использовать характеристики, измеренные методом, приведенным в настоящем приложении, и применяемые только для сравнения влияния одного и того же точечного дефекта на различные устройства. По этой причине влияние точечного дефекта на работоспособность датчика является рекомендуемой характеристикой спецификации датчика.

Влияние точечного дефекта на измерение датчика имеет следующие характеристики:

- мертвая зона измерения температуры, вызванная точечным дефектом, которая определяется как часть термограммы, где погрешность измеренной температуры выходит за пределы ожидаемых границ для работы датчика с чувствительным элементом без каких-либо дефектов;

- сдвиг температуры, вызванный точечным дефектом, который определяется как разница между средними измеренными температурами для двух соседних участков термограммы относительно точечного дефекта;

- уменьшение погрешности измерения температуры, которое определяется как уменьшение погрешности измерения температуры для двух соседних участков термограммы относительно точечного дефекта, за исключением области точечного дефекта.

Испытания применяют в случае любого типа точечного дефекта.

А.2 Проведение испытания

Испытуемый точечный дефект формируют посредством сварки волокон между двумя равными длинами волокна, каждая из которых должна составлять более 1 км. Каждый отрезок волокна должен быть слабо намотан на разборные катушки. Отрезки волокон с точечным дефектом помещают в термокамеру с контролируемой температурой.

Тип и длину волокон, описание точечного дефекта и результаты измерений (например, оптические потери и обратное отражение) регистрируют в протоколе. Для датчика кольцевой конфигурации - оба конца волокна подсоединяют к устройству опроса датчика таким образом, чтобы точечный дефект был помещен в центре контура.

Настройку, в т.ч. калибровку, датчика выполняют так же, как и чувствительного элемента датчика без дефектов. Настройка датчика должна быть выполнена таким образом, чтобы была обеспечена возможность измерения термограмм для всех точек выборки температуры, включая те, которые расположены на месте точечного дефекта. Применяемое значение пространственного разрешения указывают в протоколе испытаний.

Выполняют стабилизацию температуры волокна, включая точечный дефект.

Регистрируют 20 последовательных термограмм с двумя временами измерения: наименьшее время измерения, обеспечиваемое датчиком, и 10 мин.

А.3 Обработка результатов

Обработку результатов выполняют в следующем порядке.

Этап 1. Для термограмм, полученных с наименьшим временем измерения, обеспечиваемым датчиком, определяют сглаженное среднее значение путем вычисления центрированного равномерно взвешенного скользящего среднего значения по 51 точке по формуле (6) из участков термограмм по 25 м с каждой стороны от реального положения точечного дефекта. Для каждого участка вычисляют среднюю температуру. Пример участка термограммы для определения характеристик точечного дефекта приведен на рисунке А.1.

|

Рисунок А.1 - Пример участка термограммы для определения характеристик точечного дефекта

Этап 2. Повторяют расчет двух средних температур для всех 20 термограмм.

Этап 3. Вычисляют общее среднее значение для каждого участка по всем измеренным термограммам.

Этап 4. Вычисляют значение сдвига температуры, вызванного точечным дефектом, как разницу между двумя общими средними значениями.

Этап 5. Вычисляют значение среднего квадратического отклонения центрированного равномерно взвешенного среднего значения по 51 точки в каждом из двух отрезков.

Этап 6. Повторяют вычисления значений двух средних квадратических отклонений для всех 20 термограмм.

Этап 7. Вычисляют среднее значение среднего квадратического отклонения для каждого участка по всем полученным термограммам.

Этап 8. Для каждой термограммы на каждой стороне от реального положения точечного дефекта вычисляют области погрешностей с границами от средней температуры минус три средних квадратических отклонения до средней температуры плюс три средних квадратических отклонения.

Этап 9. Вычисляют координату первой точки выборки в пределах ±25 м от реального положения точечного дефекта, лежащего вне области погрешности для левой области.

Этап 10. Вычисляют координату последней точки выборки в пределах ±25 м от реального положения точечного дефекта, лежащего вне области погрешности для правой области.

Этап 11. Повторяют вычисления двух координат точек выборок для всех 20 термограмм.

Этап 12. Определяют мертвую зону измерения температуры, вызванную точечным дефектом как среднее значение между соответствующими координатами точек измерения.

Этап 13. Для определения погрешности измерения температуры испытуемого волокна применяют метод по 5.1, за исключением области по 25 м с каждой стороны от реального положения точечного дефекта.

Повторяют этапы 1-13 для времени измерения 10 мин.

В протоколе испытания регистрируют следующую информацию:

- тип вызванного точечного дефекта и его положение; измерения потерь, обратного отражения или других характеристик, если они имеются;

- используемое время измерения и пространственное разрешение;

- мертвую зону измерения температуры, вызванную точечным дефектом;

- сдвиг температуры, вызванный точечным дефектом;

- погрешность измерения температуры.

В случае измерений в аналогичной схеме (с волокном такой же марки и длины) в протокол испытания включают изменения в значениях калибровочных коэффициентов и погрешность измерения температуры.

Приложение Б

(рекомендуемое)

Бланк регистрации результатов испытаний

Для регистрации и сравнения результатов испытаний рекомендуется использовать таблицу Б.1. Допускается изменять форму и содержание таблицы в зависимости от целей испытаний. Данную таблицу допускается применять как форму спецификации датчика.

Сведения об изготовителях волокна и типах волокна, используемого в катушках для испытаний, регистрируют в протоколе отдельно.

Если для определения времени разогрева применено более короткое время измерения, то погрешность измерения температуры, пространственную неопределенность измерения температуры и повторяемость измерения температуры регистрируют в отдельной таблице.

Таблица Б.1 - Бланк регистрации результатов испытаний

Характеристика: | Датчик: | ||||||||||||||||||||||

Время измерения | Еди- | Наименьшее время измерения, обеспечиваемое датчиком | Время измерения, рекомендованное изготовителем | Наибольшее время измерения, обеспечиваемое датчиком | |||||||||||||||||||

Координата точки измерения | м | 10% от | 90% от | 10% от | 90% от | 10% от | 90% от | ||||||||||||||||

Температура волокна | °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

Погрешность измерения температуры | °С | ||||||||||||||||||||||

Повторяе- | °С | ||||||||||||||||||||||

Простран- | °С | ||||||||||||||||||||||

Простран- | м | ||||||||||||||||||||||

Время прогрева при номинальной рабочей температуре | с | ||||||||||||||||||||||

Время прогрева при минимальной рабочей температуре | с | ||||||||||||||||||||||

Время прогрева при максима- | с | ||||||||||||||||||||||

Максима- | °С | ||||||||||||||||||||||

Влияние низкой номинальной температуры | °С | ||||||||||||||||||||||

Влияние высокой номинальной температуры | °С | ||||||||||||||||||||||

Повторя- | °С | ||||||||||||||||||||||

Предельное ослабление | дБ | ||||||||||||||||||||||

Время измерения, использованное для калибровки, мин: | |||||||||||||||||||||||

Схема испытания | Датчик линейной конфигурации | Датчик кольцевой конфигурации | Длина волны сигнала, нм: | ||||||||||||||||||||

Изготовитель датчика: | Модель датчика/серийный номер: | Длина катушки | |||||||||||||||||||||

Изготовитель волокна: | Модель волокна: | Длина катушки | |||||||||||||||||||||

Предельное расстояние, м: | Расстояние между образцами выборки, м: | Длина катушки | |||||||||||||||||||||

Общая длина датчика | Оптические потери на длине линии, дБ: | Длина катушки | |||||||||||||||||||||

Установлен- | Длина волны, для которой выполнены измерения потерь, нм: | Номинальные температуры для обеих частей двойной термокамеры, °С: | |||||||||||||||||||||

Максима- | Минимальная рабочая температура датчика, °С: | Время прогрева, мин: | |||||||||||||||||||||

Расчетные параметры испытания: | |||||||||||||||||||||||

Время прогрева: | |||||||||||||||||||||||

Повторяе- | Предельное ослабление: | ||||||||||||||||||||||

Простран- | Максимальная приемлемая повторяемость измерения температуры, °С: | ||||||||||||||||||||||

Погрешность измерения температуры, °С: | Максимальная приемлемая пространственная неопределенность измерения температуры, °С: | ||||||||||||||||||||||

УДК 681.586.5:006.354 | ОКС 17.020 |

Ключевые слова: оптика и фотоника, распределенные волоконно-оптические датчики температуры, методы испытаний, определение основных характеристик | |

Электронный текст документа

и сверен по:

, 2020