ГОСТ Р 56799-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения механических характеристик при сдвиге на образцах с V-образными надрезами

Polymer composites. Method for determination of mechanical characteristics at shear on V-notched samples

ОКС 19.060

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2056-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5379/ Д5379 M-12* "Стандартный метод определения характеристик прочности на сдвиг композитных материалов с помощью пластин с V-образным вырезом" (ASTM D5379/D5379 M-12 "Standard Test Method for Shear Properties of Composite Materials by the V-Notched Beam Method", MOD). При этом дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономии Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", 5 "Оборудование" приводятся обычным шрифтом, отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Разделы и подразделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

В настоящем стандарте исключены ссылки на стандарты ACTM: Д792, Д2584, Д2734, Д3171, E6, E111, E122, E177, E251, E456, E1237 и документы ANSI Y14.5M-1982, ANSI/ASME B 46.1-1985.

Исключение стандартов ACTM: Д792, Д2584, Д2734, Д3171 обусловлено тем, что они носят справочный характер, а также в связи с тем, что исключен подраздел 11.2, в котором они упоминаются.

Исключение стандартов ACTM: E6, E111, E251, E1237 и документов ANSI Y14.5M-1982, ANSI/ ASME B 46.1-1985 обусловлено тем, что в Российской Федерации на национальном уровне нет аналогичных стандартов, а также в связи с тем, что они имеют поясняющий и справочный характер.

Исключение стандартов ACTM E456 и AСTM E122 обусловлено отсутствием близких по аспекту стандартизации межгосударственных стандартов и необходимостью выделения вопросов статистической обработки данных по результатам испытаний в отдельные стандарты.

Исключение стандарта ACTM E177 обусловлено его несоответствием системе основополагающих стандартов, действующих на территории Российской Федерации.

Ссылки на ACTM: Д883, Д3878, Д5229/Д5229 V, E4 заменены соответствующими ссылками на межгосударственные и национальные стандарты.

Оригинальный текст не включенных структурных элементов национального стандарта США приведен в дополнительном приложении ДА.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные композиты (ПК), армированные непрерывными волокнами или рублеными волокнами в следующих материальных формах:

1.1.1 Слоистые ПК, состоящие только из однонаправленных волокнистых структур, при этом волокна направлены параллельно или перпендикулярно к оси нагружения.

1.1.2 Слоистые ПК, состоящие только из нитевидного тканого материала, при этом деформация направлена параллельно или перпендикулярно к оси нагружения.

1.1.3 Слоистые ПК, состоящие только из однонаправленных волокнистых структур, содержащих равные количества слоев, ориентированных на 0° и 90° в сбалансированной и симметричной последовательности укладки, с направлением 0° или параллельно, или перпендикулярно к оси нагружения.

1.1.4 ПК, армированные рубленым волокном, при этом большинство волокон распределены в случайном порядке.

1.2 Настоящий стандарт устанавливает метод определения упруго-прочностных характеристик при сдвиге путем испытания на асимметричный изгиб образца с V-образными надрезами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1.1 испытание: Осуществление определенного комплекса действий, который может быть воспроизведен сколь угодно большое число раз с целью воздействия на продукцию для изучения ее поведения в данных условиях и определения количественных и (или) качественных характеристик свойств объекта.

3.1.2 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (или перемещением).

3.1.3 система координат материала: Декартовая система координат, описывающая нормальную систему координат материала, используя 1, 2 и 3 в качестве осей, как показано на рисунке 1.

|

Рисунок 1 - Система координат материала

3.2 В настоящем стандарте приняты следующие обозначения:

3.2.1 деформация сдвига , %: Деформация сдвига, измеряемая на участке между надрезами, под углами ±45°.

3.2.2 максимальная деформация сдвига , %: Деформация сдвига, измеряемая на участке между надрезами, под углами ±45° вплоть до разрушения материала или по достижению 5% деформации сдвига.

3.2.3 напряжение сдвига , МПа: Соответствует нагрузке, соотнесенной к площади поперечного сечения между надрезами образца в точке i.

3.2.4 прочность при сдвиге , МПа: Соответствует максимальному напряжению при разрушении или по достижении 5% деформации.

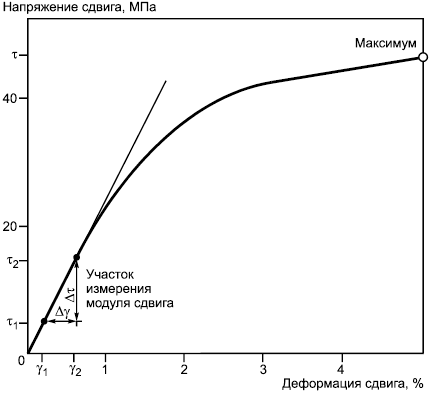

3.2.5 модуль сдвига G, ГПа: Определяется по секущей на начальном линейном участке диаграммы "деформация сдвига - напряжение сдвига".

3.2.6 А, мм: Минимальная площадь поперечного сечения испытуемого образца.

3.2.7 h, мм: Толщина образца.

3.2.8 w, мм: Ширина образца между надрезами.

3.2.9 b, мм: Ширина образца.

3.2.10 n: Количество образцов.

3.2.11 Р, Н: Нагрузка, выдерживаемая образцом.

3.2.12 , МПа: Нормальное напряжение.

3.2.13 , °: Угол ориентации слоя.

4 Сущность метода

4.1 Сущность метода заключается в определении предельного разрушающего напряжения, прочности при сдвиге и модуля сдвига. Испытания проводят на образцах с симметричными V-образными надрезами, расположенными по центру в специализированном приспособлении, позволяющем локализовать деформацию сдвига в образце между надрезами. На приспособление прикладывают нагрузку с постоянной скоростью деформирования до тех пор, пока не произойдет сдвиговое разрушение образца ПК от сдвиговых напряжений или не будет достигнут предел 5% деформации сдвига.

Во время проведения испытания записывают диаграмму нагрузка-деформация.

4.2 Настоящий метод испытаний позволяет определить характеристики прочности на сдвиг композитных материалов, армированных высокомодульными волокнами.

Стандарт распространяется на следующие формы композитного материала:

4.2.1 Слоистые материалы, состоящие только из однонаправленных волокон, с направлением волокон, ориентированным параллельно или перпендикулярно по отношению к оси приложения нагрузки.

4.2.2 Слоистые материалы, состоящие только из слоев ткани, с направлением нитей основы параллельно или перпендикулярно по отношению к оси приложения нагрузки.

4.2.3 Слоистые материалы, состоящие из однонаправленных волокон, содержащих равное количество слоев, расположенных в направлении [0], [90] или [0/90] в симметричной последовательности укладки слоев, при этом волокна, ориентированные в направлении 0° параллельны или перпендикулярны по отношению к оси приложения нагрузки.

4.2.4 Композитные материалы, дискретно армированные рубленым волокном.

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840, обеспечивающая линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью и измерение нагрузки с погрешностью не более ±1% измеряемой величины.

5.2 Испытательная машина должна быть оборудована приспособлением для испытаний на сдвиг образцов с V-образным надрезом посредством асимметричного изгиба в соответствии со схемой, приведенной на рисунке 2.

|

1 - адаптер испытательной машины; 2 - нижний захват; 3 - нижняя опора; 4 - подшипники для перемещения верхней части приспособления; 5 - верхний захват на направляющей; 6 - регулируемые зажимы образца, фиксируемые винтами; 7 - элемент выравнивания образца; 8 - образец

Рисунок 2 - Схема приспособления и приложения нагрузки для испытания на сдвиг с V-образным надрезом

Используемое приспособление должно иметь четыре точки касания с образцом, каждая половина приспособления должна содержать зажимной элемент фиксирующий образец. Один из захватов, обычно - нижняя половина, устанавливают на опорной плите, которая также поддерживает направляющий вал, а другой захват, обычно в верхней части, монтируют на вал основания, захват должен свободно перемещаться вдоль оси нагружения. Каждый элемент крепят к (или поддерживают) одному из захватов испытательной машины.

5.3 Приспособление должно гарантировать правильное расположение и центровку образца относительно оси приложения нагрузки. Центрирующий инструмент должен обеспечивать совмещение надреза образца с осью приложения нагрузки приспособления.

5.4 Для условий проведения испытаний, отличных от стандартной лабораторной атмосферы, применяют термокриокамеру для испытаний на воздействие окружающей среды. Данная камера должна поддерживать заданные условия для рабочего участка образца во время механических испытаний.

Термокриокамера должна обеспечивать поддержание заданной температуры в пределах ±3°С и заданного уровня относительной влажности в пределах ±3%. Условия в камере должны контролироваться либо автоматически и непрерывно, либо вручную с установленным интервалом.

5.5 Средства измерения температуры по ГОСТ Р 8.585** должны обеспечивать измерение с погрешностью ±1,5% измеряемой величины. Средства измерения влажности должны обеспечивать измерение с погрешностью ±2% измеряемой величины.

5.6 При проведении испытаний при повышенных и пониженных температурах для контроля температуры образца используют термопару, которую крепят на поверхность образца. Способ крепления термопары должен обеспечивать плотное прилегание спая термопары к поверхности образца и исключать влияние термопары на результаты испытаний. Рекомендуется использовать термопары с плоским спаем, закрепленным на поверхности образца алюминиевым скотчем.

5.7 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью не более ±1% измеряемой величины. Для измерений рекомендуется использовать штангенциркуль по ГОСТ 166** с погрешностью не более ±0,025 мм и микрометр по ГОСТ 6507** с плоскими головками диаметром от 5 до 7 мм с погрешностью не более ±0,01 мм. Приборы измерения углов с точностью до 0,5°.

5.8 Для измерения деформации используют тензометры с рекомендуемым сопротивлением 350 Ом, деформацией не менее 3% и длиной измерительной решетки 1,5 мм. Погрешность измерения применяемых тензометров должна быть не более 1% предельного значения измеряемой величины.

Рекомендуется использовать минимально возможное напряжение возбуждения тензомоста, обеспечивающее необходимое разрешение (рекомендуемое напряжение - от 1 до 2 В). Нагрев образца измерительным прибором может оказывать непосредственное влияние на характеристики материала или воздействовать на указанную деформацию в результате разности между степенью температурной компенсации прибора и коэффициентом теплового расширения материала образца. Для испытаний при повышенных и пониженных температурах следует учитывать температурную компенсацию тензометра. Допускается применение других средств измерения деформации с погрешностью не более 1% предельного значения измеряемой величины.

6 Образцы

6.1 Испытания ПК проводят в любых из шести плоскостей, как указано на рисунке 1, а также в соответствии с надлежащей схемой ориентации слоев и типа армирующего наполнителя, как указано на рисунке 3.

Схемы армирования [0; 90] или [90; 0]

|

Другие схемы армирования

|

Рисунок 3 - Ориентация слоев в образцах для определения свойств при сдвиге в шести различных направлениях

6.2 Свойства на сдвиг 1-2/2-1

Свойства материала в плоскостях 1-2 и 2-1 являются плоскостными свойствами для слоистых ПК. Подготавливают образцы для оценки данных свойств путем резки контрольных плит из [0], [90]

или [0/90]

ориентированных слоистых материалов таким образом, чтобы направление под углом 0° было вдоль длины образца или в направлении оси нагружения, в соответствующих случаях.

6.3 Свойства на сдвиг 1-3/2-3

Свойства материала в плоскостях 1-3 и 2-3 являются межслойными свойствами для слоистых ПК. Подготавливают образцы для оценки указанных свойств нарезанием контрольных плит из толстолистового (20 мм) [0] или [90]

ориентированного слоистого материала. Толстолистовой слоистый материал может быть изготовлен несколькими способами. Процедуры, указанные в 6.4 или 6.5, являются одинаково допустимыми. Процедуру, описанную в 6.6, применяют, только если ни одна из ранее указанных двух процедур не может быть выполнена, поскольку приформованные поверхности могут влиять на результаты.

6.4 Проводят совместное отверждение слоистого материала до получения окончательной толщины панели за одну операцию.

6.5 Проводят формование и совместное формование в целях получения окончательной толщины панели при помощи предварительно отвержденного слоистого материала, используемого для участка испытания, размер по толщине такого слоистого материала должен быть более 14 мм, к нему симметрично на каждой стороне приклеивают дополнительный слоистый материал, чтобы в общей сложности получить толщину панели, равную 20 мм.

6.6 Формуют друг с другом, при помощи однородно тонких слоев адгезива, минимальное количество предварительно отвержденных слоистых материалов для получения общей толщины пластины 20 мм.

6.7 Свойства на сдвиг 3-1/3-2

Свойства материала в плоскостях 3-1 и 3-2 являются межслойными свойствами для слоистых ПК. Подготавливают образцы для оценки указанных свойств нарезанием контрольных плит из [0] или [90]

ориентированного слоистого материала, который подготавливают следующим образом: приклеивают или совместно приклеивают определенное количество предварительно отвержденных слоев для участка испытаний с использованием предварительно отвержденного слоистого материала, который имеет максимально возможную толщину (предпочтительно более ширины участка для испытаний) не менее 6 мм, к которому был симметрично приклеен на всех сторонах дополнительный слоистый материал из того же материала до набора общей длины 76 мм. Количество поверхностей склеивания с поворотом участка с надрезом в горизонтальной плоскости, толщину поверхностей склеивания следует сохранять минимальной для избежания влияния адгезии на результаты испытаний.

6.8 Допускается проводить испытания ПК армированных дискретным волокнистым наполнителем в виде рубленых волокон.

6.9 Для определения упруго-прочностных характеристик при сдвиге образцов с V-образным надрезом используют образцы в виде балки прямоугольного сечения, показанного на рисунке 4.

|

Рисунок 4 - Образец

6.10 Геометрические размеры образца указаны на рисунке 4. Длина образца L - 76 мм, ширина b - 20 мм, расстояние между надрезами w - 12 мм, глубина надрезов d - 4 мм. При необходимости регулируют стандартный угол надреза до 90°, глубину надреза - до 20%, а радиус надреза r - до 1,3 мм для удовлетворения особых потребностей в материалах, любое отклонение от этих значений должно быть зафиксировано в протоколе испытаний. Рекомендуемая толщина образца h - от 3 до 4 мм, допускаются образцы иной толщины с занесением информации в протокол испытаний.

6.11 Рекомендуется использовать накладки для образцов толщиной менее 2,5 мм для снижения концентрации напряжений в зоне фиксации образцов.

Накладки для образцов изготовляют из ортогонально армированных композитных или других материалов, модуль упругости которых в направлениях, перпендикулярных оси образца, не превышает модуль упругости в этих же направлениях материала образца, а относительное удлинение при разрушении накладок не должно быть меньше относительного удлинения испытуемого материала. Направление армирования волокон на прилегающей к образцу поверхности накладок должно совпадать с направлением армирования волокон образца. Рекомендуемая толщина накладок - 1,5 мм.

6.12 Накладки на образец рекомендуется фиксировать с помощью клея или иной технологии изготовления образца с накладками, указанной в нормативных документах или технической документации.

6.13 Образец для испытаний при визуальном осмотре должен иметь гладкую поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин, расслоений. Требования к параллельности и перпендикулярности поверхностей образцов указаны на рисунке 5.

Без накладок

|

С накладками

|

Рисунок 5 - Требования к состоянию поверхности образцов с накладками и без накладок

6.14 Технология изготовления образцов, механическая обработка, место и направление их вырезки должны соответствовать требованиям нормативных документов или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования.

6.15 Для данного вида испытаний очень важной является процедура механической обработки образца. Если вырезку проводят из толстых плит, то требуется соблюдать меры предосторожности для избежания надрезов, подрезов, неровных или грубых (шероховатых) поверхностей, или же дефектов расслоений, которые стали результатом несоответствующих способов механической обработки. Окончательные размеры образца получают методом прецизионного выпиливания, фрезерования или выточки с подводом воды в качестве смазки, рекомендуется использование инструмента с алмазным напылением. Торцы должны быть плоскими и параллельными, а также не выходить за пределы заданных допусков.

6.16 Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.17 Любые отклонения от условий, указанных в 6.10, должны быть отражены в протоколе испытаний.

6.18 Для определения деформации при сдвиге на рабочую часть образцов предварительно производится аппликация тензометров под углами плюс 45° и минус 45°, как указано на рисунке 6. Допускается аппликация тензометров на двух поверхностях образца. В случае если пренебречь кручением образца нельзя при испытании, тензометры под углами плюс 45° и минус 45° устанавливают на обеих сторонах образца. Следует учитывать возможное повреждение материала образцов при подготовке поверхности к установке тензометров.

|

Рисунок 6 - Схема аппликации тензометров на поверхность образца для определения модуля сдвига

6.19 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы, не должна повреждаться при испытании, а также влиять на выполнение и результат испытаний.

7 Проведение испытаний

7.1 Если заказчик испытания конкретно не определяет условия предварительного кондиционирования, то кондиционирование не требуется, и образцы могут быть испытаны в том состоянии, в котором были подготовлены. В этом случае в протоколе должно быть отмечено, что кондиционирование образца не проводилось, а содержание влаги неизвестно.

7.2 Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на материал. Если в нормативных документах или технической документации на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ 12423 или при влагопоглощении по ГОСТ Р 56762.

7.3 Перед испытанием в середине образца (между нарезами) измеряют толщину и ширину. Среднее значение толщины и ширины образца по трем измерениям записывают в протокол испытаний.

7.4 Для измерения деформационных характеристик на образцы устанавливают тензодатчики, как указано в 6.18 (см. рисунок 6).

7.5 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха или другой среды, указанных в нормативных документах или технической документации на материал. Если таких указаний нет, то испытания проводят при температуре окружающего воздуха (23±2)°С, относительной влажности воздуха (50±10)%.

7.6 Оснастку перед проведением испытаний следует осмотреть на наличие повреждений и износ.

7.7 До установки образца в приспособление проводят подключение и калибровку тензодатчиков. При отсутствии нагрузки на образец следует обнулить или принять за ноль текущее показание тензорезистора.

7.8 Образец устанавливают в приспособление и выравнивают центрирующей планкой так, чтобы ось между надрезами образца совпадала с осью приложения нагрузки. Для этого образец предварительно устанавливают в нижней части приспособления, выравнивая центрирующей планкой. Затем в нижней части приспособления немного зажимают губку, фиксирующую образец, при этом должен сохраниться зазор между губкой и образцом (избыточное усилие зажима образца может привести к его деформации и появлению предварительной нагрузки). Вторую половину приспособления подтягивают к образцу до полного контакта с поверхностью образца. Затем также без лишнего усилия затягивают губку на правом захвате. После этого проверяют соосность центрирующей планки с осью испытаний образца.

7.9 Шкалу нагрузки выбирают таким образом, чтобы измеряемая величина составляла от 20% до 80% максимального значения шкалы.

7.10 Рекомендуется проводить испытания с управлением по деформации со скоростью деформирования 0,001 мин. Скорость нагружения выбирают таким образом, чтобы длительность одного испытания составляла от 1 до 10 мин. Рекомендуемая скорость перемещения активного захвата машины - 2 мм/мин с погрешностью не более ±0,1 мм/мин.

7.11 В процессе испытания фиксируют максимальную нагрузку, при которой произошло разрушение образца или максимальную нагрузку по достижению 5% деформации сдвига (). В случае если образец не разрушился в пределах 5% деформации сдвига, данные об этом заносят в протокол испытаний.

7.12 Разрушенный образец осматривают для определения характера разрушения и классифицируют тип разрушения.

7.13 При испытании в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно быть установлено в нормативных документах или технической документации на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

7.14 Для контроля температуры к образцу крепят термопару, изолированную от окружающего воздуха.

7.15 Время достижения температуры испытания заносят в протокол испытаний.

8 Обработка результатов испытаний

8.1 Прочность при сдвиге , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - прочность при разрушении или при 5% деформации сдвига, МПа;

Р - нагрузка при разрушении или нагрузка, ограниченная 5% деформации сдвига, Н;

w - ширина образца между надрезами, мм;

h - толщина образца, мм.

8.2 Деформацию при сдвиге , для i-й точки диаграммы вычисляют по формуле

![]() , (2)

, (2)

где - относительная деформация в i-й точке измерений в направлении плюс 45°;

- относительная деформация в i-й точке измерений в направлении минус 45°.

8.3 Максимальная деформация сдвига , соответствует максимальному напряжению сдвига, зарегистрированному до разрушения или до 5% деформации сдвига.

8.4 Модуль сдвига G, ГПа, определяемый секущей, рассчитывают с помощью формулы (3), в диапазоне измерений деформаций сдвига (0,40±0,02)%, начиная с меньшего значения деформации в диапазоне от 0,15% до 0,25%. В случае отсутствия данных в конкретной концевой точке относительно разброса по деформациям (что часто происходит при использовании электронных приборов) используют самую ближнюю имеющуюся точку измерений. Графически модуль сдвига, определяемый секущей, при сдвиге отображен на рисунке 7.

![]() , (3)

, (3)

где G - модуль сдвига, ГПа;

- разность в измеряемом напряжении при сдвиге между двумя точками деформаций, МПа;

- разность между двумя точками деформаций (до 0,4% деформации сдвига);

- напряжение при сдвиге в точке 1;

- напряжение при сдвиге в точке 2;

- деформация сдвига в точке 1;

- деформация сдвига в точке 2.

|

Рисунок 7 - Типовая диаграмма испытания на сдвиг образца с V-образным надрезом

8.5 По окончании испытания проводят анализ разрушения, определяя тип, зону и местоположение разрушения, в соответствии с рисунком 8 и таблицей 1. Код разрушения заносится в протокол испытаний.

Недопустимые типы разрушения

|

Допустимые типы разрушения

|

Рисунок 8 - Примеры обозначения типовых разрушений

Таблица 1 - Коды классификации разрушения образцов

Первый символ | Второй символ | Третий символ | |||

Режим разрушения | Код | Зона разрушения | Код | Место разрушения | Код |

Горизонтальная трещина | X | Рабочая часть | Г | Внизу | Б |

Вертикальная трещина | В | Участок надреза | Н | Вверху | Т |

Угловая трещина | А | Вне рабочей зоны | С | Слева | Л |

Разрушение в торце | Е | В нескольких местах | М | Справа | Р |

Комбинированное разрушение | М | Комбинация | В | Между надрезами | Н |

Прочее | О | Не установлено | У | В примыкании с надрезами | А |

- | Сверху или снизу вне рабочей зоны (с торца) | Е | |||

Комбинация | В | ||||

Не установлено | У | ||||

8.6 После испытаний образцов проводят статистическую обработку результатов. Не рекомендуется принимать в расчет отдельные значения определяемых показателей, не укладывающиеся в границы доверительного интервала при доверительной вероятности Р=0,95. При окончательном расчете количество образцов (n) должно быть не менее пяти.

8.7 За результат испытаний принимают среднее арифметическое значение , рассчитываемое по формуле (4) всех параллельных определений. Для статистических данных рассчитывают среднеквадратическое отклонение

по формуле (5) и коэффициент вариации CV, %, по формуле (6).

, (4)

, (4)

где n - число образцов;

- измеряемая характеристика.

, (5)

, (5)

где - среднеквадратическое отклонение.

![]() , (6)

, (6)

где CV - коэффициент вариации, %.

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- данные стандарта испытаний;

- наименование материала и его компонентов, в том числе тип армирующего наполнителя и схему укладки;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- число и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды и среды кондиционирования;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы, данные калибровки и поверки;

- тип тензодатчика и его характеристики;

- режим испытания;

- значения прочности при сдвиге;

- значение модуля сдвига;

- вид разрушения и место разрушения для каждого образца;

- дату проведения испытаний;

- фамилию, имя, отчество оператора, проводившего испытание;

- ссылку на настоящий стандарт.

9.2 Дополнительно протокол испытаний может содержать диаграммы "напряжение - деформация сдвига", коды разрушения, фотографии образцов, статистическую обработку.

Информация, приведенная в протоколе испытаний, должна обеспечивать достоверность контроля, его воспроизводимость и повторяемость.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1 Область применения

1.2 Значения, выраженные в единицах СИ или в дюймо-фунтах, рассматривают по отдельности как стандартные. Значения, указанные в каждой системе, могут и не быть точными эквивалентами, поэтому обе системы следует использовать независимо друг от друга. Комбинирование значений из двух систем может привести к несоответствию со стандартом.

1.3 Данный стандарт не предполагает освещения всех положений касательно безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта является ответственностью пользователя данного стандарта.

ДА.2

5 Определяемые характеристики, уровень значимости и использование

5.1 Настоящий метод испытаний предназначен для получения характеристик при сдвиге для определения технических характеристик материала, научных исследований, обеспечения качества, проектирования конструкции и расчетов. С помощью данного метода испытания могут быть оценены свойства материала на сдвиг в плоскости либо межслойные, в зависимости от ориентации системы координат материала по отношению к оси приложения нагрузки. Следующие факторы влияют на показатели прочности на разрыв и поэтому должны быть описаны: материал, способ подготовки материала и укладка слоев, последовательность упаковки контрольных экземпляров, подготовка контрольных экземпляров, состояние контрольных экземпляров, внешние условия проведения испытания, установка и закрепление образца, скорость испытания, время выдержки при определенной температуре, закрытая пористость и объемная доля армирования.

5.2 Для не изотропных материалов характеристики свойств могут быть определены в любых шести возможных плоскостях сдвига посредством ориентирования плоскости испытания по отношению к требуемой плоскости материала (1-2 или 2-1, 1-3 или 3-1, 2-3 или 3-2). Для любого испытательного образца может быть оценена только одна плоскость сдвига. Характеристики в направлении испытания, которые могут быть получены с помощью данного метода испытания:

5.2.1 Зависимость напряжение/деформация при сдвиге.

5.2.2 Предельная прочность.

5.2.3 Предельная деформация.

5.2.4 Модуль упругости при сдвиге.

5.2.5 Переходная деформация.

ДА.3

6 Негативные факторы

6.1 Подготовка материалов и образцов. Известными причинами высокого разброса данных являются неудовлетворительная практика изготовления материала, отсутствие контроля выравнивания волокна и повреждения контрольного образца, вызванные неправильной обработкой.

6.2 Материалы и крупнозернистая структура. Одним из основных допущений данного метода испытания является то, что материал должен быть относительно однородным по отношению к размеру рабочей части. С данными размерами образца не следует испытывать материалы, которые имеют относительно крупные части в отношении размеров испытательной секции (такие, как жгуты из ткани с большим количеством нитей [например, 12000 или более волокон] или некоторые плетеные конструкции). Возможно пропорциональное увеличение масштабов образца и фитингов для размещения таких материалов, но это выходит за рамки данного метода испытаний.

6.3 Измерение модуля упругости. Расчеты в данном методе испытаний предполагают наличие напряженного состояния постоянного сдвига между надрезами. Фактическая степень однородности изменяется в зависимости от уровня ортотропии материала и направления нагружения. И анализ, и всеохватывающее измерение экспериментального нагружения показали, что при испытании в 1-2 плоскостях [0] образцов дают слишком высокую оценку модуля упругости (около 10% слишком высоки для углерода/эпоксидной смолы), в то время как [90]

образцов одного и того же материала дают значение примерно на 20% ниже. Наиболее точные измерения модуля сдвига в плоскости для однонаправленных материалов были показаны в случае образцов типа [0/90]

. Использование специализированных тензодатчиков сдвига, которые охватывают длину испытательной секции между корнями надрезов, позволяет измерить среднее напряжение сдвига даже при наличии неоднородного сдвига напряжения, и поэтому их можно рекомендовать.

6.4 Эксцентриситет силы. Во время нагружения может произойти кручение образца, что повлияет на результаты измерения пределов прочности и особенно модуля упругости. Вращение может произойти из-за фитинга, не соответствующего установленным допускам, или слишком тонких (неустойчивых) образцов, неправильно установленных в фитингах, не соответствующих установленным допускам из-за плохой подготовки образцов или конфигурации материала с крайне низкой устойчивостью к кручению. Рекомендуется, чтобы, по крайней мере, один экземпляр каждого образца был проверен на тензодатчике с дублирующей системой для оценки степени кручения.

Примечание 3 - Кручение при незначительных изменениях устойчивости можно уменьшить при помощи тонкой приспособляемой сопрягающей поверхности (например, изоленты с пластмассовой основой) между фитингом и несущей поверхностью образца.

Оценить угол вращения образца, подставляя модуль сдвига с каждой стороны, Ga и Gb, в уравнение |(Ga-Gb)/(Ga+Gb)|х100, при абсолютном напряжении 0,004. Если величина вращения более 3%, образцы следует проверить на предмет причин вращения и исправить, если это возможно. Если причина неочевидна или исправление невозможно, а вращение сохраняется, то измерение модуля сдвига следует проводить, используя среднюю величину показаний тензодатчиков с дублирующей системой.

6.5 Геометрические изменения образца. Детальный анализ напряжения образца с V-образным надрезом показал, что корректировку размеров надрезов (угол надреза, глубина и радиус) можно свести к минимальной неравномерности в распределении напряжений сдвига в результате ортотропии материи. Чтобы свести к минимуму сложность этого метода испытания, был принят единый стандарт геометрических измерений. Тем не менее, изменения угла надреза, глубины и радиуса с целью оптимизации производительности образца для конкретного материала являются приемлемыми, когда эти изменения четко обозначены в протоколе испытаний.

6.6 Определение момента разрушения

6.6.1 материалы [0] - в образцах [0]

, испытанных в 1-2 плоскостях, в корне надреза обычно развивается видимая трещина, вызывающая небольшое снижение усилия до окончательного разрушения. Небольшое снижение усилия, сопровождающее образование трещины в корне надреза, не считается силой разрушения; скорее, сила, сопровождающая разрушение испытуемого участка, должна использоваться как сила разрушения;

6.6.2 материалы [90] - в образцах [90]

, испытанных в 1-2 плоскостях, силу конечного разрушения определяют в виде максимальной силы, достигаемой на кривой "сила-смещение";

6.6.3 [0/90], ЛМК, ударопрочные - для [0/90]

, ЛМК или ударопрочных материалов сила разрушения при сдвиге может быть ниже максимальной силы, достигаемой во время испытаний. Для таких материалов волокна могут переориентироваться после разрушения при сдвиге, что впоследствии позволяет волокнам выдерживать большую часть сил. Эта переориентация, вероятнее всего, происходит в композитах с жестким матричным материалом, которые крайне нелинейны при сдвиге или в слоистых материалах, содержащих внеосевые волокна. В таких случаях усилие сдвига часто можно определить путем сопоставления результатов визуального наблюдения разрушения материала в испытательной секции с падением силы или значительным изменением наклона участка сила-перемещение. Кроме того, некоторые ударопрочные материалы могут деформироваться до такой степени, что разрушения при сдвиге не происходит вообще; скорее, образец, в конечном счете, разрушается в смешанном режиме. Следовательно, во избежание фиксации результатов, нерепрезентативных с точки зрения прочности на сдвиг, этот метод испытания заканчивается представлением данных по расчетной деформации сдвига, составляющей 5%.

ДА.4

11.2 Общие указания

11.2.1 В протоколе необходимо указать любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 В случае, если в протоколе указывают относительную плотность, плотность, объем армирующих элементов или объем пустот, пробы отбирают из той же панели, из которой изготавливают образец для проведения испытаний на растяжение. Удельный вес и плотность могут быть оценены при помощи методики испытаний D792.

Объемное процентное содержание составных частей оценивают по одной из методик девулканизации матрицы, приведенных в методике испытаний D3171, либо, для ряда армирующих материалов, таких как стекло и керамика, путем выгорания матрицы по методу испытаний D2584. Уравнения, относящиеся к содержанию пустот (пористости), методики испытаний D2734, относятся как к методике испытаний D2584, так и к процедурам матричного разложения.

11.2.3 После любой процедуры кондиционирования, но до начала испытания на сдвиг, проводят измерение и протоколируют ширину образца по надрезу, w, с точностью до 25 мкм [0,001 дюйма], а также толщину образца у надреза, h, с точностью до 2,5 мкм [0,0001 дюйма].

Проводят расчет площади поперечного сечения следующим образом:

![]() . (1)

. (1)

Фиксируют площадь, полученную таким образом, в виде площади образца в поперечном сечении, А, в единицах измерения мм [дюйм

]. Проверяют соблюдение потребных допусков в отношении угла надреза, глубины и радиуса.

11.2.4 Монтируют тензорезисторы в местах.

ДА.5

12 Проверка

12.1 Значение максимально допустимых параметров не подлежат расчету применительно ко всем образцам, которые разрушаются при определенном очевидном дефекте, если только такой дефект не представляет собой исследуемую переменную. Если расчеты таких значений по данному образцу не проводят, проводят повторные испытания.

12.2 При наличии значительной доли разрушений в выборочной совокупности, которая свидетельствует о наличии недопустимых режимов разрушений, необходимо повторно проанализировать условия нагружения материала.

Учитываемые факторы должны включать в себя центровку приспособления, зазоры между приспособлением и образцом, сужение толщины образца, а также неравномерность механической обработки.

ДА.6

15 Точность и погрешность

15.1 Точность

15.1.1 Серии предварительных межлабораторных испытаний.

Предварительные межлабораторные серии испытаний с использованием раннего издания данного метода испытания были проведены Комитетом ASTM D30 в семи лабораториях, используя несколько конфигураций однонаправленных карбоновых/эпоксидных и арамидных/эпоксидных слоистых материалов, также как и случайным образом ориентированных полиэфирных листовых прессматериалов с короткими волокнами (SMC). Плоскость сдвига, на которой проводились испытания во всех случаях, была плоскость 1-2. Все испытания были проведены при условии: один испытатель, одна испытательная установка и в один и тот же день. Детальные результаты данных межлабораторных испытаний были опубликованы (19). Так как данный метод испытаний и понимание того, как его лучше применять, усовершенствовался с момента проведения этих межлабораторных испытаний, Комитет D 30 планирует обновление точных формулировок и последующую адаптацию данного метода испытания в качестве стандарта.

15.1.2 Результаты.

Точность определена как 95%-ный доверительный интервал, требуемый для двух стандартных отклонений для испытанной выборки. Для результатов внутри одной лаборатории инструкция Е177 называет это повторяемостью, когда как для межлабораторных результатов ее называют воспроизводимостью.

Результаты, собранные в таблице 15.1, указывают на то, что [0/90] конфигурация слоистых материалов имеет низкое распределение прочности по сравнению с другими конфигурациями. Также отмечен высокий разброс значений модуля упругости для всех испытанных конфигураций. Это было в значительной степени отнесено не к самому методу испытания, а к отсутствию стандартного определения модуля упругости в проекте метода испытания, который использовался в межлабораторных испытаниях.

Таблица 15.1 - Конфигурация и материал образцов

Конфигурация и материал | 95% доверительный интервал (2а) | |||

образца | Внутрилабораторная повторяемость | Межлабораторная воспроизводимость | ||

Прочность | Упругость | Прочность | Прочность | |

[0/90] | 5,27 | 15,2 | 5,29 | 15,9 |

[0] | 18,7 | 9,88 | 29,2 | 11,1 |

[90] | 42,5 | 18,4 | 47,2 | 18,7 |

[0] | 18,2 | 11,8 | 59,9 | 0,0 |

[90] | 23,4 | 25,8 | 26,0 | 29,0 |

SMC | 17,9 | 26,9 | 21,9 | 26,6 |

Погрешность не может быть определена для данного метода испытания, так же как и не могут быть приведены ссылочные стандарты.

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта АСТМ D5379/D5379 М-12 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1-1.2 | - | 1 | 1.1 | 1.1.1-1.1.4 |

- | - | (1.2-1.3)* | - | ||

2 | - | - | 2 | 2.1-2.3 | - |

3 | 3.1 | 3.1.1-3.1.3 | 3 | 3.1 | - |

3.2 | 3.2.1-3.2.5 | 3.2 | 3.2.1-3.2.5 | ||

3.2 | 3.2.1-3.2.13 | 3.3 | 3.3.1-3.3.21 | ||

4 | 4.1; 4.2 | - | 4 | 4.1-4.3 | - |

- | - | - | 5* | 5.1-5.2 | - |

- | - | - | 6* | 6.1-6.6 | - |

5 | 5.1-5.3 | - | 7 | 7.4 | 7.4.1-7.4.5 |

5.4-5.6 | - | 7.6 | - | ||

7.7 | - | ||||

5.7 | - | 7.1-7.3 | - | ||

5.8 | - | 7.5** | 7.5.1 | ||

6 | 6.1-6.8 | - | 8 | 8.3 | 8.3.1 |

6.9-6.12 | - | 8.2 | 8.2.1; 8.2.2 | ||

6.13-6.15 | - | 8.4 | 8.4.1-8.4.3 | ||

6.16-6.19 | - | 8.1 | - | ||

- | - | - | 9** | 9.1 | - |

7 | 7.1; 7.2 | 10** | 10.1-10.3 | - | |

7.3-7.5 | - | 11 | 11.1 | 11.1.1-11.1.4 | |

7.6 | - | 11.5** | 11.5.1-11.5.4 | ||

7.7; 7.8 | - | 11.6 | 11.6.1-11.6.7 | ||

7.9; 7.10 | - | 11.3 | 11.3.1;11.3.2 | ||

7.11 | - | 11.7 | - | ||

7.12 | - | 11.8 | - | ||

7.13-7.15 | - | 11.4; 11.9 | 11.4.1 | ||

- | - | - | 12* | 12.1; 12.2 | - |

8 | 8.1; 8.2 | - | 13 | 13.1; 13.2 | - |

8.3; 8.4 | - | 13.3 | 13.3.1; 13.3.2 | ||

8.5-8.7 | - | 13.4; 13.5 | - | ||

9 | 9.1; 9.2 | - | 14 | 14.1 | 14.1.1-14.1.31 |

- | - | - | 15* | 15.1; 15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложение | ДА | Приложение | - | ||

ДБ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. | |||||

УДК 691.175:006.354 | ОКС 19.060 |

Ключевые слова: композиты полимерные; прочность при сдвиге, модуль упругости при сдвиге, испытания на сдвиг | |

Электронный текст документа

и сверен по:

, 2019