ГОСТ Р 56786-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения предела прочности при сдвиге в плоскости армирования

Polymer composites. Method for determination of shear strength in the plane of the reinforcement

ОКС 19.060

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2043-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д3846-08* "Стандартный метод определения прочности при сдвиге в плоскости армированных пластмасс" (ASTM D3846-08 "Standard Test Method for In-Plane Shear Strength of Reinforced Plastics", MOD) путем изменения его структуры для приведения в соответствие с требованиями ГОСТ 1.5-2001 (подразделы 4.2 и 4.3) и исключения отдельных разделов (подразделов, пунктов). При этом дополнительные положения, включенные в текст стандарта для учета особенности объекта стандартизации, характерного для Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом; в разделах 2 "Нормативные ссылки", 5 "Оборудование", 7 "Проведение испытаний" и отмеченные в разделе "Предисловие" знаком "**" выделены курсивом. - Примечания изготовителя базы данных.

Оригинальный текст структурных элементов стандарта АСТМ, не включенных в основную часть настоящего стандарта, приведен в дополнительном приложении ДБ.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

В настоящем стандарте исключены ссылки на стандарты АСТМ: Д695, Д2344/Д2344М, E691 - потому, что в Российской Федерации на национальном уровне нет аналогичных стандартов, а также в связи с тем, что они имеют рекомендательный, поясняющий и справочный характер.

Ссылки на АСТМ D618 и АСТМ Е4 заменены ссылками на соответствующие межгосударственные стандарты.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Дополнительные ссылки, включенные в текст стандарта, для учета особенности объекта и/или аспекта стандартизации, характерного для Российской Федерации, выделены курсивом.

В настоящий стандарт включено дополнительное приложение ДА, которое носит рекомендательный характер

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает метод определения прочности при сдвиге в плоскости листа полимерного композиционного материала (ПКМ) на основе полиэфирных, эпоксидных смол, смол сложных виниловых эфиров с хаотичным расположением армирующих волокон.

Данный метод не предназначен для одноосно ориентированных термореактивных армированных материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб) (ASTM D618 "Практические указания к подготовке температурного и влажностного режима пластмасс для проведения испытаний", MOD)

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования (ASTM E4 "Методы проверки усилий установок для испытаний", MOD)

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 прочность при сдвиге , МПа: Максимальное механическое напряжение, которое образец выдерживает при испытании на сдвиг.

3.2 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

4 Сущность метода

Прочность при сдвиге в плоскости определяют путем приложения сжимающей нагрузки к образцу постоянной толщины, имеющему надрезы. Разрушение образца происходит при сдвиге между двумя расположенными по центру надрезами, выполненными механическим способом на половину толщины образца в центральной его части, с противоположных сторон, на определенном расстоянии друг от друга.

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840, обеспечивающей линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью и измерение нагрузки с погрешностью ±1% измеряемой величины.

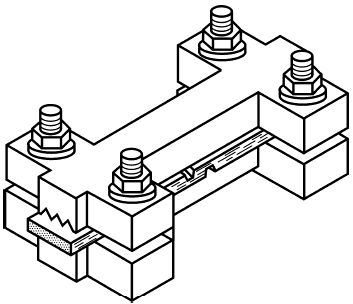

5.2 Зажимное приспособление представлено на рисунке 1.

|

Рисунок 1 - Зажимное приспособление

5.3 Средства измерения температуры по ГОСТ Р 8.585 должны обеспечивать измерение с погрешностью ±1,5% измеряемой величины. Средства измерения влажности должны обеспечивать измерение с погрешностью ±2% измеряемой величины.

5.4 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью ±1% измеряемой величины. Для измерений рекомендуется использовать штангенциркуль по ГОСТ 166 с погрешностью ±0,025 мм и микрометр по ГОСТ 6507 с погрешностью ±0,01 мм.

При измерении по неровным поверхностям, например, по формованным поверхностям ПКМ, необходимо использовать микрометр со сферическими измерительными губками радиусом от 4 до 6 мм; при измерении по гладким механически обработанным поверхностями или резам необходимо использовать измерительные инструменты с плоскопараллельными губками.

6 Образцы

6.1 Форма и размеры образцов должны соответствовать значениям, приведенным на рисунке 2. На противоположных сторонах образца выполняют два параллельных пропила, по одному на каждой стороне, на расстоянии 6,4 мм друг от друга, на всю ширину образца в центральной его части (по длине). Ширина и глубина надреза должны соответствовать размерам, приведенным на рисунке 2. Для слоистых материалов глубина надреза должна быть достаточной для разделения центрального слоя материала армирования, расположенного по центру между двумя гранями материала. Кромки образцов должны быть гладкими, но не скругленными и не скошенными.

|

Рисунок 2 - Эскиз образца

6.2 Отклонение размеров по ширине и толщине от номинальных в рабочей зоне образцов не должно превышать ±1%.

6.3 Технология изготовления образцов, механической обработки, места и направления вырезки образцов должны соответствовать требованиям нормативного документа или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования.

6.4 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы. Она не должна повреждаться при испытании, а также влиять на выполнение и результат испытаний.

Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.5 Оформляют акт входного контроля образцов в соответствии с приложением А.

7 Проведение испытаний

7.1 Перед проведением испытаний образцы кондиционируют при температуре (23±2)°С и относительной влажности (50±10)% не менее 40 ч в соответствии с ГОСТ 12423, если в нормативном документе или технической документации на испытуемый материал нет других указаний.

7.2 Испытания проводят в помещении или закрытом объеме при температуре (23±2)°С и относительной влажности окружающего воздуха (50±10)% или другой среды указанной в нормативной документации на испытываемый материал.

7.3 Образцы маркируют согласно рекомендациям, изложенным в 6.4.

7.4 Перед испытанием измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. Среднее значение толщины и ширины образца записывают в протокол испытаний. Измеряют ширину образца между надрезами с точностью 0,025 мм.

7.5 Образец устанавливают в зажимное приспособление таким образом, чтобы он располагался заподлицо с основанием и по центру.

7.6 Шкалу нагрузки выбирают таким образом, чтобы измеряемая величина составляла от 20% до 80% максимального значения шкалы.

7.7 Задают скорость перемещения активного захвата машины, равную (1,3±0,3) мм/мин (рекомендуется скорость 1 мм/мин).

7.8 Фиксируют максимальную нагрузку, выдерживаемую образцом во время испытания (как правило, это нагрузка в момент разрушения образца).

7.9 Определяют длину зоны разрушения (сдвига) с точностью 0,025 мм путем измерения данной поверхности относительно одной из половины разрушившегося образца. Данный способ обеспечивает максимально точное определение длины плоскости сдвига по разнесению надрезов, выполненных в образце.

8 Обработка результатов

Прочность при сдвиге в плоскости армирования , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - максимальная сдвиговая нагрузка, Н;

b - ширина образца, мм;

- длина зоны разрушения, мм.

Результат записывают с точностью до трех значащих* цифр.

________________

* Текст документа соответствует оригиналу. - .

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы;

- режим испытания;

- тип разрушения, для каждого образца;

- значение прочности при сдвиге в плоскости, среднее значение и стандартное отклонение для каждого образца;

- дату проведения испытаний;

- Ф.И.О. и должность исполнителей;

- ссылку на настоящий стандарт.

9.2 Дополнительно протокол может содержать диаграммы деформирования и фотографии образцов.

Приложение ДА

(рекомендуемое)

Акт входного контроля образцов

Материал: | ||||||||||||||||

Заказчик: | ||||||||||||||||

1 Количество переданных образцов | шт. | |||||||||||||||

2 Замечания по внешнему виду и геометрическим размерам образцов указаны в таблице. | ||||||||||||||||

Номер образ- | Мар- | Длина | Ширина b, мм | Толщина h, мм | Результаты визуаль- | Другие замечания | Образец не соответ- | |||||||||

мин. | макс. | мин. | макс. | мин. | макс. | ниям стандарта | ||||||||||

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов

ДБ.1 1 Область применения

1.2 Значения, указанные в единицах СИ, следует считать стандартными. Значения в скобках даны только для информации.

1.3 Настоящий стандарт не рассматривает все опасные факторы, если они имеются, связанные с его применением. Ответственность за организацию мероприятий по обеспечению надлежащего уровня безопасности и гигиены труда, а также за определение применимости нормативных ограничений, лежит на пользователе данного стандарта.

ДБ.2 5 Значение и применение

5.1 Испытания на сдвиг различного рода широко используются при производстве армированных пластмасс для оценки прочности связи армирующих элементов со смоляной матрицей в композиционных материалах на основе полиэфирных, эпоксидных смол, а также смол сложных виниловых эфиров. Помимо своей значимости для выработки данных, используемых в научных исследованиях и разработках, для контроля качества и разработки технических условий, такие испытания имеют фундаментальное значение для производства армирующих волокон, поскольку они могут применяться для оценки потенциала новых проклеивающих систем для обработки поверхности стекловолокна.

5.2 Данный метод испытаний полезен при установлении прочности при сдвиге слоистых материалов или иных армированных пластмасс со случайным расположением армирующих волокон. Несмотря на то, что данный метод также можно применять для испытания армированных пластмасс с параллельным расположением армирующих волокон, изначально он был разработан для материалов с непараллельным расположением волокон, которые невозможно было успешно испытывать методом короткой балки, описанном в D2344.

ДБ.3 13 Точность и систематическая погрешность

13.1 Таблица1 составлена на основе межлабораторного контроля, проведенного в 2001 году в соответствии с методикой E691, с использованием двух материалов и пяти лабораторий. Пробы каждого материала были взяты из одного источника, а отдельные образцы для испытаний были подготовлены в каждой лаборатории отдельно. Результат каждого испытания представлял собой среднее значение по пяти измерениям. В каждой лаборатории было получено четыре результата по каждому материалу (внимание - описания обозначений "r" и "R" в 13.2.1 и 13.2.2 даны исключительно с целью представления значимого способа определения относительной точности данного метода испытаний. Данные в таблице 1 не следует применять при приемке или выбраковке материалов, поскольку эти данные действительны исключительно в отношении материалов, прошедших испытания во время межлабораторного контроля, и не могут быть в достаточной степени репрезентативными для других партий, составов, условий, материалов или лабораторий. При применении настоящего метода испытаний следует соблюдать принципы, приведенные в методике E 691, для получения данных, актуальных для своих материалов и лаборатории (или нескольких конкретных лабораторий). В отношении таких данных принципы 13.2 будут действительными).

13.2 Понятия "r" и "R" в таблице 1. Если значения и

были получены расчетом на основе достаточного объема данных, и для результатов испытаний, представляющих собой средние значения по пяти образцам для каждого результата испытаний, то:

13.2.1 Повторяемость

Два результата, полученные в одной лаборатории, должны быть признаны неэквивалентными, если они отличаются на величину, превышающую "r" для данного материала; "r" - это интервал, представляющий критическую разницу между двумя результатами испытаний одного и того же материала, полученными одним и тем же оператором с использованием одного и того же оборудования в один и тот же день в одной и той же лаборатории.

13.2.2 Воспроизводимость

Два результата испытаний, полученные в разных лабораториях, должны быть признаны неэквивалентными, если они отличаются на величину, превышающую "R" для данного материала. "R" - это интервал, представляющий критическую разницу между двумя результатами испытаний одного и того же материала, полученными разными операторами с использованием разного оборудования в разных лабораториях.

13.3 Вывод, сделанный в соответствии с 13.2.1 или 13.2.2, будет верным с приблизительной вероятностью 95% (0,95).

13.4 Признанные стандарты, позволяющие оценить систематическую погрешность данного метода, отсутствуют.

Таблица 1 - Данные о точности метода определения прочности при сдвиге в плоскости

Материал | Среднее | ||||

Виниловый эфир | 3042 | 775 | 1241 | 2171 | 3474 |

Полиэфир | 2898 | 710 | 1296 | 1989 | 3631 |

где

| |||||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д3846-08 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1 | - | 1 | 1.1 | - |

- | - | 1.2* | - | ||

- | - | 1.3* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.2 | - | 3 | 3.1 | 3.1.1 |

4 | - | - | 4 | 4.1 | - |

- | - | - | 5* | 5.1-5.2 | - |

5 | 5.1-5.5 | - | 6 | 6.1 | 6.1.1-6.1.6 |

6 | 6.1-6.5 | - | 7 | 7.1-7.3 | - |

7 | 7.1-7.2 | - | 8 | 8.1-8.2 | - |

7.6-7.7 | - | 9 | 9.1-9.2 | - | |

7.3-7.5, 7.7-7.10 | - | 10 | 10.1-10.5 | - | |

8 | - | - | 11 | 11.1 | - |

9 | 9.1-9.2 | - | 12 | 12.1 | 12.1.1-12.1.8 |

- | - | - | 13* | 13.1-13.4 | - |

- | - | - | 14* | 14.1 | - |

Приложение | А | Приложение | - | ||

ДА | - | ||||

ДБ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий, справочный и рекомендательный характер. | |||||

УДК 691.175:006.354 | ОКС 19.060 | ||

Ключевые слова: композиты полимерные, прочность при сдвиге, сдвиг в плоскости листа | |||

Электронный текст документа

и сверен по:

, 2019