ГОСТ Р 56797-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения механических характеристик при осевом сжатии образцов цилиндрической формы, армированных в кольцевом направлении

Polymer composites. Axial compressive test method for mechanical characteristics of hoop wound polymer matrix composite cylindrical specimens

ОКС 19.060

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ") при участии Открытого акционерного общества "НПО Стеклопластик" (ОАО "НПО Стеклопластик") и Объединения юридических лиц "Союз производителей композитов" (ОЮЛ "Союзкомпозит") на основе официального перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2054-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5449/Д5449 М-11* "Стандартный метод испытаний поперечных компрессионных характеристик цилиндров кольцевой намотки из композитов с полимерной матрицей" (ASTM D5449/D5449 М-11 "Standard Test Method for Transverse Compressive Properties of Hoop Wound Polymer Matrix Composite Cylinders", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

Разделы и подразделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5 и выделены в тексте курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме отмеченных по тексту знаком "**". - .

В настоящем стандарте исключены ссылки на АСТМ: Д792, Д2584, Д2734, Д3171, Д5448/Д5448М, Д5450/Д5450М, Е6, Е11, Е122, Е132, Е177, Е251, Е456, Е691, Е1237.

Исключение стандартов АСТМ: Д792, Д2584, Д2734, Д3171 обусловлено тем, что они носят справочный характер, а также в связи с тем, что исключен пункт 11.2.2, в котором они упоминаются.

Исключение стандартов АСТМ: Д5448/Д5448М, Д5450/Д5450М, Е6, Е11, Е132, Е251, Е691, Е1237 обусловлено тем, что они носят рекомендательный характер, а также отсутствием близких по аспекту стандартизации межгосударственных стандартов (как гармонизованных с международными, так и негармонизованных) и невозможностью приведения отдельных ключевых положений в связи с необходимостью приводить ключевые положения ссылочных стандартов, использованных в самих стандартах АСТМ.

Исключение стандартов АСТМ Е456 и АСТМ Е122 обусловлено отсутствием близких по аспекту стандартизации межгосударственных стандартов и необходимостью выделения вопросов статистической обработки данных по результатам испытаний в отдельные стандарты.

Исключение стандарта АСТМ Е177 обусловлено его противоречием системе основополагающих стандартов, действующих на территории Российской Федерации.

Ссылки на стандарты АСТМ: Д883, Д3878, Д5229/Д5229V, Е4 заменены соответствующими межгосударственными и национальными стандартами, информация о соответствии ссылочных стандартов приведена в разделе 2.

Дополнительные ссылки, включенные в текст стандарта, для учета особенности объекта и/или аспекта стандартизации, характерного для Российской Федерации, выделены курсивом.

В настоящий стандарт включены приложения А, В, которые носят рекомендательный характер.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на армированные непрерывными углеродными, стеклянными, борными, органическими и другими волокнами полимерные композитные материалы (ПКМ), полученные методом намотки (90°), и устанавливает метод определения механических характеристик цилиндрических образцов ПКМ при испытании на осевое сжатие.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166** (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 2789** Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359** Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 24888 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 намотка (winding): Процесс, при котором наносится сплошной материал при контролируемом натяжении для образования предварительно определенного взаимного расположения поверхностей с целью получения структуры.

3.2 образец (specimen): Отдельная часть, отрезанная от заготовки (детали), полученной методом намотки. Каждая заготовка может включать несколько образцов.

3.3 модуль упругости при сжатии в поперечном направлении (transverse compressive modulus): Модуль упругости при сжатии однонаправленного материала в направлении, перпендикулярном к оси армирования.

3.4 прочность при сжатии в поперечном направлении (transverse compressive strength): Прочность однонаправленного материала, когда усилие сжатия прикладывается перпендикулярно к направлению армирующих волокон.

3.5 деформация при разрушении сжатием в поперечном направлении (transverse compressive strain at failure): Величина деформации, перпендикулярной к армирующим волокнам однонаправленного материала, при разрушении, когда усилие сжатия прикладывается перпендикулярно к направлению армирующих волокон.

3.6 кондиционирование образца: Выдержка образца в термокриокамере при определенных температуре, относительной влажности воздуха (в т.ч. погружение образца в воду) и времени.

4 Сущность метода

4.1 Образец в виде тонкостенного цилиндра, изготовленный из композитного материала с полимерной матрицей методом намотки, номинальным диаметром 100 мм и длиной 140 мм закрепляют в двух концевых приспособлениях.

4.2 Приспособление с образцом устанавливают на испытательную машину и подвергают осевому сжатию с постоянной скоростью при одновременной регистрации усилия.

4.3 Прочность при сжатии в поперечном направлении определяют по максимальному приложенному усилию, при котором происходит разрушение цилиндрического образца.

4.4 Если контроль деформации цилиндра осуществляется с помощью тензометров, то можно получить реакцию напряженно-деформированного состояния, деформацию при разрушении и модуль упругости в поперечном направлении при сжатии и коэффициент Пуассона.

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840, обеспечивающая сжатие образца, закрепленного в приспособлении, с заданной постоянной скоростью путем перемещения активного захвата (траверсы) при одновременном измерении нагрузки.

5.2 Испытательная машина должна состоять из следующих частей: неподвижный (стационарный) и подвижный элементы, стальные плиты, приводной механизм и динамометр.

5.2.1 Стальные плиты представляют собой две плоские плиты, одна из которых соединена с датчиком силы, а другая - находится с противоположной стороны испытательного приспособления в сборе. Как минимум одна (предпочтительно обе) из этих плит соединена с испытательной машиной через шарнирное соединение, т.е., полусферический шар на машине, который входит в полусферическое углубление в одной из плит или в обе плиты.

5.2.2 Приводной механизм должен обеспечивать подвижному элементу постоянную контролируемую скорость относительно неподвижного элемента, которая должна быть следующей:

- для машины с регулированием деформации - стандартная скорость деформации 0,0125 мин;

- для машины с постоянной скоростью перемещения траверсы - стандартная скорость перемещения траверсы 1,3 мм/мин.

5.2.3 Динамометр должен показывать полное усилие сжатия, воспринимаемое образцом, быть фактически свободным от инерции при установленной скорости испытания и указывать силу с погрешностью не более ±1% от истинного значения.

5.2.4 Материалы и конструкция неподвижного и подвижного элементов, плит, приводного механизма и приспособления должны обеспечивать минимум полной продольной деформации системы.

5.3 При выборе тензодатчиков рекомендуется использовать датчики с высоким значением сопротивления (рекомендуемое сопротивление - от 350 Ом). Погрешность измерения применяемых тензометров должна быть не более 1% предельного значения измеряемого показателя. Рекомендуется использовать минимально возможное напряжение возбуждения тензомоста, обеспечивающее необходимое разрешение (рекомендуемое напряжение - от 1 до 2 В). Нагрев образца измерительным прибором может оказывать непосредственное влияние на характеристики материала или воздействовать на указанную деформацию в результате разности между степенью температурной компенсации прибора и коэффициентом теплового расширения материала образца. Для испытаний при повышенных и пониженных температурах следует учитывать температурную компенсацию тензометра. Допускается применение других средств измерения деформации с погрешностью не более 1% предельного значения измеряемой величины.

5.4 Соотношения силы и деформации определяются посредством подсоединенных тензометров. Длина каждого тензометра составляет 6,3 мм. Образец оснащается приборами измерения деформаций как в осевом направлении, так и по окружности для определения коэффициента Пуассона. Розетки тензометров (0°/45°/90°) используют для корректировки приборов. Установка тензометра на образец не должна приводить к повреждению образца. Следует учитывать поперечную чувствительность выбранного тензометра. Необходимо проконсультироваться с изготовителем тензометра для получения рекомендаций по коррекции поперечной чувствительности. Это особенно важно для поперечно устанавливаемых тензометров при определении коэффициента Пуассона.

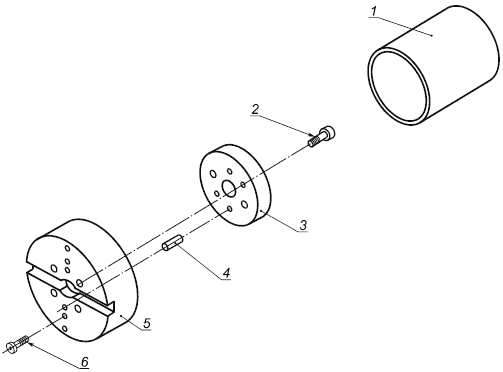

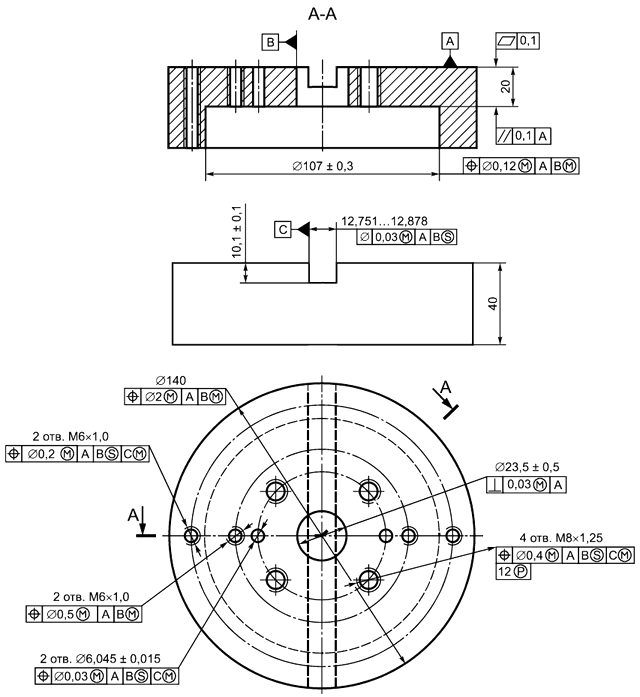

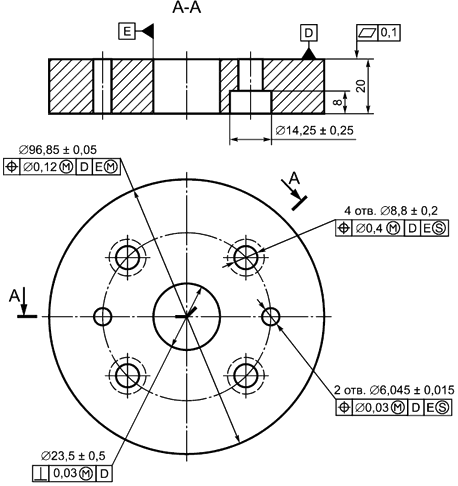

5.5 Испытания образца цилиндра, полученного методом намотки, проводят в специальном приспособлении для сжатия, обеспечивающем приложение нагрузки по торцевым поверхностям образца. Приспособление для сжатия состоит из двух частей, каждая из которых представляет собой стальной наружный корпус и вставку. Части приспособления закрепляются с обоих торцов образца. Сборочный чертеж данного приспособления показан на рис.1. Конструкция рекомендуемого приспособления для испытания образца цилиндра кольцевой намотки приведена в приложении А (наружный корпус) и приложении В (вставка).

|

1 - образец; 2 - монтажный болт; 3 - вставка; 4 - направляющий штифт; 5 - наружный корпус; 6 - съемный болт

Рисунок 1 - Сборочный чертеж приспособления (показано с одной стороны образца)

5.5.1 Наружный корпус приспособления для сжатия имеет круглую форму с концентрическим круговым углублением с одной стороны, диаметральным пазом с другой стороны и сквозным центральным отверстием. Вдоль диаметра перпендикулярно к пазу расположены три пары малых эксцентрических отверстий на трех расстояниях по радиусу. Две внешние пары отверстий имеют резьбу. Еще четыре резьбовых отверстия расположены на том же радиальном расстоянии, что и внутренняя пара отверстий, с интервалом 90°, начиная от диаметральной линии под углом 45° к центральному пазу.

5.5.2 Вставка приспособления для сжатия имеет круглую форму и сквозное центральное отверстие. Две группы отверстий расположены вдоль концентрической средней линии. Эти отверстия находятся на одной линии с наиболее близким к центру рядом отверстий наружного корпуса. Четыре отверстия с интервалом 0° раззенкованы. Вставка крепится внутри углубления наружного корпуса, образуя концентрическую канавку для установки образца (см. рисунок 1).

5.6 Для измерения внутреннего и наружного диаметров образца необходимо использовать микрометр с шаровым наконечником по ГОСТ 6507**. Для измерения общей длины образца, а также базовой длины (между приспособлениями), используют микрометр с плоским наконечником или штангенциркуль по ГОСТ 166**. Данные средства измерения должны проводить измерения с точностью (0,025±0,010) мм.

5.7 При кондиционировании материалов в условиях, отличных от стандартной лабораторной атмосферы [температура - (23±2)°С, относительная влажность - (50±10)%], требуется термокриокамера с контролем уровня температуры и относительной влажности.

5.8 Для условий проведения испытаний, отличных от стандартной лабораторной атмосферы, требуется термокриокамера для испытаний на воздействие окружающей среды. Данная камера должна быть способна поддерживать заданные условия для рабочего участка образца во время механических испытаний.

5.9 Термокриокамера должна обеспечивать поддержание заданной температуры в пределах ±3°С и заданного уровня относительной влажности в пределах ±3%. Условия в камере должны контролироваться либо автоматически и непрерывно, либо вручную с установленным интервалом.

6 Образцы

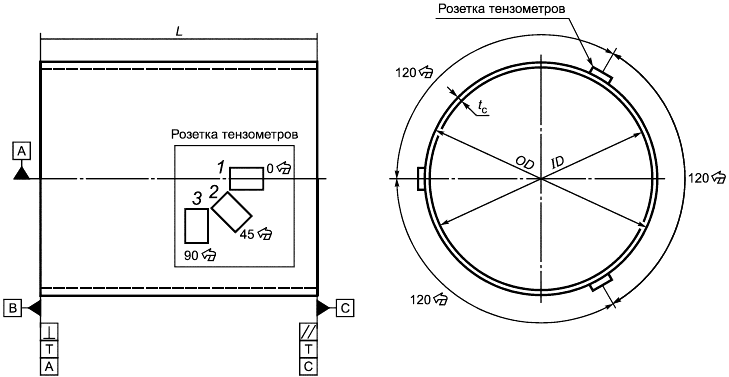

6.1 Для определения поперечных механических характеристик при сжатии композитных материалов с полимерной матрицей, полученных методом намотки, применяют образцы в виде тонкостенных цилиндров. Образец должен быть таким, как показано на рис.2.

| ||

L - длина | (140±0,3) мм | |

ID - внутренний диаметр | (100±0,4) мм | |

OD - наружный диаметр | 102 мм | |

T - допуск | 0,08 мм | |

Рисунок 2 - Образец полимерного композитного материала для определения поперечных механических характеристик при испытании на сжатие

Примечания

1 Образец можно изготовлять на конусной оправке с максимальным конусом 0,0005 мм/мм по диаметру.

2 Фактический размер внутреннего диаметра зависит от размещения образца вдоль конусной оправки во время изготовления.

Длина образца должна составлять 140 мм. При этом базовая длина измерения составляет 102 мм. Внутренний диаметр образца должен быть (100±4,0) мм. Образцы могут быть изготовлены на конической оправке с максимальным конусом по длине образца 0,0005 мм/мм на диаметре. Образцы должны иметь номинальную толщину стенки 2 мм, при этом фактическая толщина определяется параметрами намотки и поддерживается по мере наматывания и отверждения образца.

6.2 Все образцы должны быть изготовлены методом намотки (примерно 90°) в один жгут и с достаточным количеством слоев, чтобы соответствовать указанным выше критериям толщины. При этом шероховатость поверхности оправки, используемой в процессе намотки, должна быть не более 0,63 мкм по ГОСТ 2789**.

6.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, расслоений, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. В случае необходимости допускается механическая обработка наружной поверхности образцов с отметкой в протоколе испытания о проведенной обработке.

6.4 На каждый режим испытаний должно приходиться не менее пяти образцов ПКМ одной партии, если достоверные результаты не могут быть получены с помощью их меньшего количества, как в случае спланированного эксперимента.

6.5 При отсутствии в нормативных документах или технической документации на материал специальных указаний время от окончания изготовления намоточного материала до испытания должно составлять не менее 16 ч, включая и время их кондиционирования.

7 Подготовка к испытанию

7.1 При подготовке к испытанию образцы маркируют таким образом, чтобы метки не влияли на экспериментальные результаты и позволяли однозначно определить образец при испытании.

7.2 Проводят входной контроль образцов по геометрическим размерам и внешнему виду. В случае несоответствия образцов требованиям настоящего стандарта составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, максимальные и минимальные значения измерений длины, внутреннего и внешнего диаметров образца, результаты визуального осмотра и пункт настоящего стандарта, которому не соответствует образец.

7.3 Образцы, не прошедшие входной контроль, возвращают заказчику с копией акта входного контроля образцов. Испытание данных образцов возможно в случае письменного запроса со стороны заказчика, при этом в протоколе испытаний в примечании указывают, каким пунктам настоящего стандарта не соответствуют образцы.

7.4 Кондиционирование образцов

7.4.1 Если заказчик испытания конкретно не определяет условия предварительного кондиционирования, то никакое кондиционирование не требуется, и образцы могут быть испытаны в том состоянии, в котором были подготовлены. В этом случае в протоколе должно быть отмечено, что кондиционирование образца не проводилось, а содержание влаги неизвестно.

7.4.2 Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на материал. Если в нормативных документах или технической документации на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ 56762*.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 56762-2015. - .

7.5 После кондиционирования, но до испытания, измеряют и вносят в протокол наружный диаметр (), внутренний диаметр (

) и длину образца (

). Измерения проводят сначала по меткам двух произвольно выбранных точек в средней части двух третей длины образца. В каждой из точек выводят среднее значение четырех измерений наружного диаметра на оси, проходящей через точку, затем повторяют процедуру на оси, расположенной перпендикулярно к первоначальной. Повторяют процедуру для внутреннего диаметра, используя те же оси. Вычитают среднее значение внутреннего диаметра из среднего значения наружного диаметра и делят остаток на два. Полученное значение будут использовать в качестве толщины стенки образца. Также проводят четыре измерения длины с интервалом 90° по окружности образца и вычисляют их среднее значение. Полученную величину будут использовать в качестве длины образца.

7.6 Необходимо провести подготовку поверхности образца в местах, предназначенных для установки розеток тензометров (см. рисунок 2). Армирующие волокна не должны подвергаться воздействиям или повреждаться в процессе подготовки поверхности. Необходимо проконсультироваться с изготовителем тензометра по вопросам принципов подготовки поверхности и рекомендуемых клеев для композитного материала.

7.7 Розетки тензометров необходимо располагать в центре рабочего участка образца. Три розетки тензометров, ориентированные под углом 0°/45°/90°, где 0° соответствует оси образца, устанавливают с интервалом 120° по внешней окружности образца, как показано на рисунке 2. Для точного определения коэффициента Пуассона тензометры можно дополнительно подсоединять на внутренней части образца, прямо напротив датчиков снаружи, что позволяет измерять деформацию по окружности.

7.8 Выполняют сборку приспособления с образцом. Иллюстрация сборки приспособления для сжатия приведена на рисунке 1.

7.8.1 Вначале собирают первую часть приспособления. Вставляют два направляющих штифта в соответствующие отверстия вставки, так чтобы они выступали примерно на половину длины. Помещают вставку в концентрическое углубление наружного корпуса, чтобы выступающие штифты вошли в отверстия на корпусе. Закрепляют вставку в наружном корпусе с помощью болтов. Аналогично собирают вторую часть приспособления.

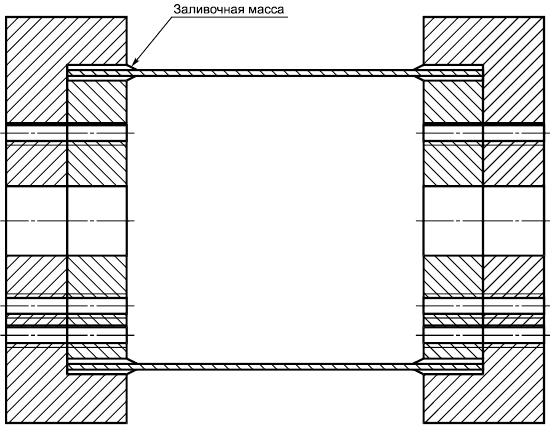

7.8.2 Закрепляют образец в приспособлении, как показано на рисунке 3, заполнив соответствующие полости приспособления заливочной массой, и плотно прикладывают концы образца к дну полостей, пока масса не образует валик. Заливочную массу выбирают таким образом, чтобы она могла отверждаться при температуре , более чем на 28°С ниже температуры стеклования

образца (

![]() -28°С). Целесообразно, если после испытания заливочную массу можно будет легко удалить. Заливочную массу выбирают с учетом свойств, достаточных, чтобы при испытании избежать разрушения герметизирующего материала и образца в районе крепления.

-28°С). Целесообразно, если после испытания заливочную массу можно будет легко удалить. Заливочную массу выбирают с учетом свойств, достаточных, чтобы при испытании избежать разрушения герметизирующего материала и образца в районе крепления.

|

Рисунок 3 - Образец полимерного композитного материала, закрепленный в приспособлении для сжатия

7.8.3 Выполняют термообработку в соответствии с техническими условиями изготовителя заливочной массы, при этом температура затвердевания не должна подвергать риску образец. Проводят четыре измерения свободной длины между приспособлениями с интервалом 90° по окружности образца/крепления и вычисляют их среднее значение. Полученное значение будет использоваться в качестве базовой длины.

7.9 Если условия среды испытания отличаются от условий кондиционирования образцов, то их необходимо хранить в кондиционированной среде до момента испытания.

8 Проведение испытаний

8.1 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха или другой среды, указанных в технических условиях на испытуемый материал. Если таких указаний нет, то испытания проводят при температуре окружающего воздуха (23±2)°С, относительной влажности воздуха (50±10)%.

8.2 В случае предварительного кондиционирования образцов и отсутствия указаний на условия испытания их испытания необходимо проводить в аналогичных условиях кондиционирования.

8.2.1 Испытания кондиционированных образцов при повышенной температуре допускается проводить без контроля условий среды испытания. При этом могут иметь место потери по влажности в ходе испытаний. Изменения условий среды испытаний должны быть зафиксированы в протоколе.

8.2.2 При испытании кондиционированного образца в условиях повышенной температуры без контроля влаги ее потери в образце в процентном отношении могут быть определены путем помещения кондиционированного образца-свидетеля с известной массой в испытательную камеру одновременно с испытуемым образцом. Конфигурация образца-свидетеля должна имитировать испытуемый образец так, чтобы испарение влаги было сопоставимо с испытуемым образцом. По завершении испытания образец-свидетель удаляют из камеры и взвешивают. Изменение массы в процентном отношении фиксируется в протоколе.

8.2.3 Если образцы имеют такой тип или геометрию, при которых изменение массы материала не может быть должным образом измерено путем взвешивания самого образца, то для определения момента, когда были достигнуты сбалансированные условия для кондиционируемых образцов, следует использовать другой образец-свидетель аналогичной номинальной толщины и соответствующего размера.

8.3 Испытания при повышенных и пониженных температурах и соответствующей влажности проводят в специально предусмотренных термокриокамерах. Температуру испытаний и допускаемые колебания температуры определяют в соответствии с нормативными документами или технической документацией на материал, а при их отсутствии - по ГОСТ 14359**.

8.4 При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, определяют в соответствии с нормативными документами или технической документацией на испытуемый материал. Если такие указания отсутствуют, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм толщины.

8.5 Образец, закрепленный в приспособлении, устанавливают в испытательную машину (оснастку) таким образом, чтобы его продольная ось совпала с направлением действия нагрузки, а торцевые поверхности были параллельны опорным поверхностям.

8.6 Испытание на осевое сжатие проводят при определенной постоянной скорости (см. 5.2.2) в пределах рабочего участка образца с одновременной регистрацией приложенной к нему силы и его деформации.

8.6.1 Регистрацию силы в разрезе деформации проводят постоянно или с частыми регулярными интервалами. Для данного метода рекомендуется частота 2-3 измерения в секунду, минимум 100 измерений на одно испытание. Если образец должен быть разрушен, следует зафиксировать максимальное значение силы, усилие разрушения, а также деформацию в максимальной близости к моменту разрушения. Падение силы в размере 10%, как правило, считается значительным.

8.6.2 Рекомендуется проследить, чтобы применялось только сжимающее нагружение. Несжимающее нагружение может отмечаться, если деформация, измеренная на одной из розеток, значительно отличается от деформации на одной или обеих других розетках.

8.6.3 При невозможности регулирования деформации на испытательной машине допускается использовать метод аппроксимации путем попеременного контроля и регулировки скорости приложения силы в целях поддержания практически постоянной скорости деформации, как регистрирует тензометрический измерительный преобразователь в функциональной зависимости реакция - время. Скорость деформации выбирают для того, чтобы воспроизвести разрушение в течение от 1 до 10 мин с начала приложения усилия. Если обоснованно рассчитать предельное напряжение материала невозможно, следует провести первоначальные опыты при помощи типовых скоростей до того момента, пока не будет зафиксировано предельное напряжение материала и соответствие системы, тогда скорость деформации можно будет отрегулировать.

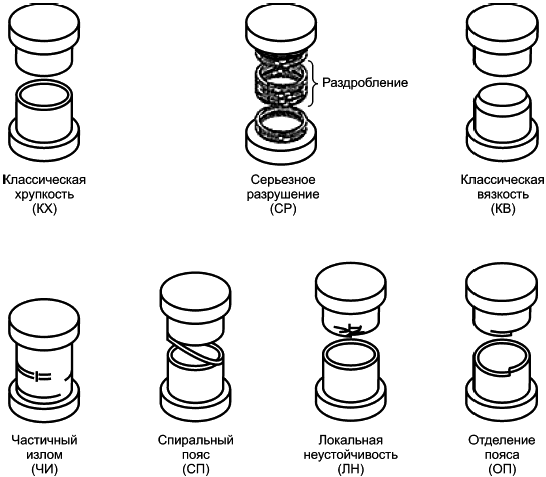

8.7 Фиксируют режим и место разрушения образца. Выбирают, по возможности, типовое описание из эскизов общих видов разрушения при испытании, приведенных на рисунке 4. Разрушение образца, произошедшее в пределах одной толщины связи между образцом и испытательным приспособлением, считается разрушением захвата (РЗ). РЗ, которое, как правило, влечет за собой аномальные условия, считается недопустимым.

|

Рисунок 4 - Виды разрушения образцов кольцевой намотки при сжатии

8.8 По завершении испытания необходимо разобрать приспособление и извлечь образец. Для этого отрезают каждый конец образца у основания приспособления. Выкручивают четыре монтажных болта из вставки. Помещают наружный корпус со вставкой в печь и нагревают до температуры выгорания заливочной массы. Через достаточный период времени извлекают приспособление из печи и дают ему остыть. Вставляют два съемных болта в наружный корпус (см. рисунок 1), поворачивая съемные болты, чтобы извлечь вставку из концентрической выемки наружного корпуса. Извлекают направляющие штифты из вставки и наружного корпуса. Очищают вставку и наружный корпус проволочной щеткой для удаления обломков образца.

8.9 Предельные свойства не рассчитывают для образца, который разрушается при очевидном дефекте, если такой дефект не представляет собой объект исследования. Повторные испытания выполняют для любого образца, результаты по которому не вычислены.

8.10 Значительная доля разрушений в выборочной совокупности, происходящей в пределах одной толщины связи между образцом и испытательным приспособлением, рассматривается как основание для повторной проверки средства приложения силы к материалу. При этом следует учитывать такие факторы, как выравнивание образца в приспособлении, выравнивание приспособлений в зажимах, а также материал, используемый для крепления образца к приспособлениям.

9 Обработка результатов

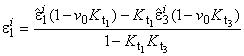

9.1 Коррекция поперечной чувствительности

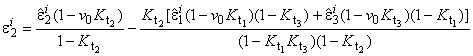

Необходимо откорректировать показания поперечной чувствительности тензометра отдельно для каждой розетки по следующим формулам:

; (1)

; (1)

; (2)

; (2)

, (3)

, (3)

где - коэффициент Пуассона для материала, используемого при калибровке изготовителем тензометра (обычно 0,285);

,

,

- коэффициент поперечной чувствительности для тензометров 1, 2 и 3 (данные величины, как правило, предоставляются изготовителями в процентном отношении и должны быть преобразованы для использования в вышеуказанных уравнениях, например

0,7%=0,007;

,

,

- указанные (неоткорректированные) деформации по тензометрам 1, 2 и 3 для розетки

;

,

,

- откорректированные деформации по тензометрам (1), (2) и (3) для розетки

.

9.2 Расчет главной деформации

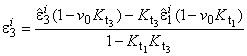

Проводят расчет главных деформаций материала, возникающих в результате приложения силы, с использованием откорректированных показаний тензометров отдельно для каждой розетки:

![]() ; (4)

; (4)

![]() , (5)

, (5)

где - деформация в направлении волокна (по окружности) для розетки

;

- деформация в направлении, перпендикулярном к волокнам (по оси), для розетки

.

Если или

варьируется более чем на 5% по положению розетки вокруг цилиндра, в пределах диапазона деформаций, используемых для расчета поперечного модуля упругости (9.6), поле деформации будет неравномерным, а испытание недействительным.

Данные формулы выведены специально для приборов, конфигурация которых показана на рисунке 2.

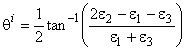

9.3 Расчет угла отклонения от базовой плоскости

Для каждой розетки по отдельности рассчитывают угол отклонения от базовой плоскости с помощью обработанных показаний тензометра

, (6)

, (6)

где - угол отклонения розетки

от базовой плоскости, градусы.

Если для любой из розеток вокруг цилиндра превышает ±10°, расчет главных деформаций (осевые и окружные деформации для цилиндрических образцов) считают недостоверным, а испытание - недействительным.

Данная формула выведена специально для приборов, конфигурация которых показана на рисунке 2.

9.4 Средняя главная деформация

Вычисляют средние значения главных деформаций материала:

![]() ; (7)

; (7)

![]() , (8)

, (8)

где - среднее значение деформации

для розеток;

- среднее значение деформации

для розеток;

- количество розеток на контрольном образце (обычно три).

Следует зафиксировать в протоколе среднее значение деформации в осевом () и окружном направлениях в момент разрушения.

9.5 Прочность при сжатии

Рассчитывают прочность при сжатии в поперечном направлении по формуле

![]() , (9)

, (9)

где - максимальное значение силы, Н;

- площадь поперечного сечения, мм

;

![]() , (10)

, (10)

где и

- средние значения внутреннего и наружного диаметров соответственно, мм.

9.6 Модуль упругости при сжатии

Выбирают соответствующий диапазон модуля деформации, определяемого хордой, по таблице 1.

Таблица 1 - Диапазон модуля деформации

Предельная деформационная способность материала при сжатии | Расчет модуля упругости при сжатии. Диапазон осевых деформаций | |

Начальная точка | Конечная точка | |

До 6000 включ. | 500 | 1500 |

Св. 6000 до 12000 включ. | 1000 | 3000 |

Св. 12000 | 1000 | 6000 |

* 1000 | ||

Вычисляют модуль упругости при растяжении по формуле

![]() , (11)

, (11)

где - модуль упругости в поперечном направлении, МПа;

- разность приложенного растягивающего усилия между двумя точками деформации по таблице 1, МПа;

- разность между двумя точками деформации по таблице 1 (номинал 0,001, 0,002 или 0,005).

Если данные в конечных точках точного диапазона деформаций недоступны (что часто происходит с цифровыми данными), используют наиболее близкое доступное значение. Модуль упругости фиксируют в протоколе с точностью до трех значащих цифр. Также указывают диапазон деформаций, используемый при вычислении.

9.6.1 Таблицы диапазонов деформаций

Сведенные в таблицы диапазоны деформаций следует использовать только для материалов, не имеющих переходных слоев (существенное изменение в падении кривой зависимости деформаций от напряжения в пределах данного диапазона). Если переходный слой возникает в пределах рекомендуемого диапазона деформаций, то используют и фиксируют в протоколе наиболее подходящий диапазон.

9.6.2 Допускается определять модуль упругости при сжатии другим способом. При этом следует отметить в протоколе используемый способ определения, диапазон деформации, а также результаты до трех значащих цифр.

9.7 Коэффициент Пуассона

Выбирают соответствующий модуль упругости по таблице 1. Определяют среднее значение окружных деформаций при каждом из двух средних осевых деформаций

, в концевых точках диапазона деформаций. Рассчитывают коэффициент Пуассона по формуле

![]() , (12)

, (12)

где - разность среднего значения окружной деформации между двумя точками по таблице 1;

- разность между двумя точками осевой деформации по таблице 1 (номинал 0,001, 0,002 или 0,005).

Если данные в конечных точках точного диапазона деформаций недоступны (что часто происходит с цифровыми данными), используют наиболее близкое доступное значение. Модуль упругости при сжатии фиксируют в протоколе с точностью до трех значащих цифр. Также указывают диапазон деформаций, используемый при вычислении.

9.7.1 Допускается определять коэффициент Пуассона другим способом. При этом следует отметить в протоколе используемый способ определения, диапазон деформации, а также результаты до трех значащих цифр.

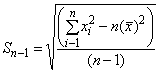

9.8 За результат испытаний принимают среднеарифметическое значение , рассчитываемое по формуле (13). Для статистических данных рассчитывают среднеквадратическое отклонение

по формуле (14) и коэффициент вариации

, %, по формуле (15).

; (13)

; (13)

; (14)

; (14)

![]() , (15)

, (15)

где - количество образцов;

- величина по испытанию.

9.9 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- материал, номер партии;

- полное описание метода изготовления образцов, включая обработку деталей;

- полное описание используемого оборудования для испытаний, включая испытательную машину, датчик нагрузки, тензометры, систему регистрации данных, а также оценки погрешности для каждого измеряемого параметра; идентификацию заливочного материала, радиус валика и температуру затвердения;

- используемые процедуры кондиционирования, если таковые отличаются от указанных в методике испытания;

- относительную влажность и температуру в лаборатории испытаний;

- используемую методику испытания, включая вид и скорость нагружения;

- количество испытанных образцов и идентификационный номер каждого образца;

- наружный диаметр, внутренний диаметр, толщину стенки, общую длину и базовую длину для каждого образца, средние значения, среднеквадратическое отклонение и коэффициент вариаций;

- прочность при сжатии в поперечном направлении для каждого образца, среднее значение, среднеквадратическое отклонение и коэффициент вариаций для достоверных испытаний;

- деформации при разрушении для каждого образца (осевая и окружная), средние значения, среднеквадратические отклонения и коэффициенты вариаций для достоверных испытаний;

- модуль упругости в поперечном направлении для каждого образца, среднее значение, среднеквадратическое отклонение и коэффициент вариаций для достоверных испытаний, включая то, каким образом был определен модуль и относительно какой точки или точек на кривой соотношения силы и деформации или напряжения относительно деформации;

- коэффициент Пуассона для каждого образца, среднее значение, среднеквадратическое отклонение и коэффициент вариаций для достоверных испытаний;

- кривую полной силы относительно деформации или напряжения относительно деформации для средних значений в осевых и окружных направлениях. Если средние кривые рассчитать невозможно, то в протоколе фиксируют отдельные кривые силы относительно деформации или напряжения относительно деформации, соответствующие каждому тензометру;

- вид разрушения и место разрушения на образце (для описания видов разрушения рабочего участка используют рисунок 4). На одном образце может быть отмечено несколько видов разрушения;

- дату проведения испытания;

- качественную оценку результатов испытания (например, допустимо, сомнительно), отклонения от данного метода и любые пояснения.

9.10 Неправильные методы изготовления материалов, отсутствие контроля над ориентацией волокон, а также повреждения, вызванные некачественной обработкой образца, являются известными причинами высокого разброса данных в композитных материалах.

9.11 Высокий процент разрушений в районе соединения между контрольным образцом и приспособлением, особенно в сочетании с высоким разбросом данных по материалу, указывает на проблемы крепления образца. Крепление образца к приспособлению рассматривается в 7.8.

9.12 Чрезмерный изгиб может привести к преждевременному разрушению, а также к неточному определению модуля упругости. Для устранения перегибов в испытательной системе должны быть предприняты все усилия. Перегиб может возникнуть в результате нарушения центровки захватов, образцов в испытательном приспособлении или отклонения образцов от требуемых допусков. Выравнивание следует постоянно проверять согласно 9.2.

Приложение А

(рекомендуемое)

Конструкция наружного корпуса приспособления для испытания образцов

|

Рисунок А.1 - Наружный корпус приспособления для испытания образцов цилиндров кольцевой намотки

Приложение В

(рекомендуемое)

Конструкция вставки приспособления для испытания образцов

|

Рисунок В.1 - Вставка приспособления для испытания образцов цилиндров кольцевой намотки

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 1 Область применения

1.3 Значения, приводимые в единицах СИ, должны рассматриваться как стандартные. Значения величин, указанные в каждой системе, не являются полностью эквивалентными друг другу. Сочетание значений, взятых из различных систем, может повлечь за собой несоответствие спецификации.

1.3.1 Все величины, приведенные по тексту в неметрических единицах измерения, указаны в скобках.

1.4 Данный стандарт не предусматривает описание в полном объеме всех вопросов соблюдения техники безопасности (при их наличии), которые могут возникать в связи с его применением. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений до применения стандарта.

ДА.2 5 Значение и применение

5.1 Назначение метода состоит в получении данных о поперечных компрессионных характеристиках для спецификаций на материалы, научно-исследовательских работ, обеспечения качества, а также для проектирования и анализа конструкций. Факторы, влияющие на реакцию при поперечном сжатии, которые соответственно должны быть отмечены в протоколе: материал, метод подготовки материала, подготовка образца, кондиционирование образца, условия проведения испытаний, установка и закрепление образца, скорость испытаний, доля пустот и объемная доля волокна. В ходе проведения испытаний по данному методу могут быть определены следующие характеристики:

5.1.1 Поперечная прочность при сжатии .

,

5.1.2 Поперечная деформация разрыва при сжатии .

5.1.3 Модуль поперечной упругости при сжатии .

5.1.4 Коэффициент Пуассона .

ДА.3 7 Аппаратура

7.2.3 Наружный корпус и вставка приспособления для сжатия аналогичны тем, которые используются в методах испытаний согласно стандартам D5448/D5448M и D5450/D5450M.

ДА.4

11.2.1 Любое отклонение от данного метода испытаний должно быть отмечено в протоколе.

11.2.2 Если не указано иное, удельный вес и процентные доли армирования и объема пустот определяются для каждой намотки. Материал, используемый для определения данных характеристик, должен извлекаться из центра намотки, если из одной намотки извлекают несколько образцов, или из одного из ее концов, если извлекается только один образец. Определение и сообщение об удельном весе и плотности проводится в соответствии с методикой испытаний D792. Определение и сообщение о процентной доле объема компонентов проводится в соответствии с одной из процедур расщепления матрицы по методу испытаний D3171 или для определенных армирующих материалов, таких как стекло и керамика, согласно технике выжигания матрицы по методу испытаний D2584. Уравнения доли пустот из метода испытаний D2734 применимы как к методу D2584, так и к процедурам расщепления матрицы.

ДА.5 15 Точность и систематическая погрешность

15.1 Программа межлабораторных испытаний. Проводились межлабораторные исследования, в ходе которых произвольно выбранные образцы одного материала (графит/эпоксидная смола) были испытаны на прочность при сжатии, модуль упругости, коэффициент Пуассона и деформацию на отказ в шести лабораториях (отмечено пять лабораторий), при этом в каждой из них было испытано по 11 образцов материала. За исключением использования только одного материала и пяти лабораторий, где это отмечено, для расчета и анализа данных применялось Руководство Е691.

15.2 Результаты испытаний. Представленная ниже информация о точности в процентном отношении от средней прочности при сжатии, модуля, коэффициента Пуассона и деформации на отказ (CV %) дана для сравнения двух результатов, каждый из которых представляет собой среднее значение пяти определяющих факторов.

15.3 Точность

Повторяемость коэффициента вариации | 8,0% | 2,8% | 6,6% | 12,5% |

Воспроизводимость коэффициента вариации | 8,0% | 3,3% | 8,9% | 12,5% |

15.4 Систематическая погрешность - определить систематическую погрешность для данного метода испытаний не представляется возможным по причине отсутствия эталонных данных.

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта ASTM D5449/D5449M-11 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | - | - | 1 | 1.1 | - |

- | - | (1.2-1.4)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.6 | - | 3 | 3.1; 3.2 | - |

4 | 4.1-4.4 | - | 4 | 4.1 | - |

- | - | 5* | 5.1 | 5.1.1-5.1.4 | |

5 | 5.1; 5.2 | 5.2.1-5.2.4 | 7 | 7.3 | 7.3.1-7.3.6 |

5.3; 5.4 | - | 7.4 | 7.4.1-7.4.4 | ||

5.5 | 5.5.1; 5.5.2 | 7.2 | 7.2.1; 7.2.2 | ||

- | |||||

5.6 | - | 7.1 | - | ||

5.8 | - | 7.6 | - | ||

5.9 | - | 7.5 | - | ||

5.10 | - | 9** | 9.1 | - | |

6 | 6.1-6.5 | - | 8 | 8.1-8.3 | - |

7 | 7.1-7.3 | - | 11 | 11.1 | 11.1.1-11.1.4 |

7.4 | 7.4.1; 7.4.2 | 10 | 10.1-10.3 | - | |

7.5; 7.6 | - | 11 | 11.2 | (11.2.1; 11.2.2)* | |

7.7; 7.8 | 7.8.1-7.8.3 | 11.3-11.5 | - | ||

7.9 | - | 11.7 | 11.7.1 | ||

8 | 8.1-8.8 | - | 11.8-11.12 | - | |

8.6.3 | - | 11.6** | 11.6.1; 1.6.2 | ||

8.9; 8.10 | - | 12 | 12.1; 12.2 | - | |

9 | 9.1-9.5 | - | 13 | 13.1-13.5 | - |

9.6 | 9.6.1; 9.6.2 | 13.6 | 13.6.1; 13.6.2 | ||

9.7 | 9.7.1 | 13.7 | 13.7.1 | ||

9.8 | - | 13.8 | - | ||

9.9 | - | 14 | 14.1 | 14.1.1-14.1.17 | |

9.10-9.12 | - | 6** | 6.1-6.3 | - | |

- | - | - | 15* | 15.1-15.4 | - |

- | - | - | 16** | 16.1 | - |

Приложение | А | Приложение | - | ||

Б | - | ||||

ДА | - | ||||

ДБ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий, справочный и рекомендательный характер. | |||||

УДК 691.175:006.354 | ОКС 19.060 |

Ключевые слова: полимерные композиты, намотка, механические характеристики при сжатии, прочность при сжатии, модуль упругости при сжатии, коэффициент Пуассона, осевое сжатие, цилиндрические образцы, трубы | |

Электронный текст документа

и сверен по:

, 2019