Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

ПЛИТЫ АСБЕСТОЦЕМЕНТНЫЕ ПЛОСКИЕ ОБЛИЦОВОЧНЫЕ

929—59

Взамен

ГОСТ 929—47

Утвержден Государственным комитетом Совета Министров СССР по делам строительства 22/VI 1959 г. Срок введения установлен

с 1/4 1960 г.

Несоблюдение стандарта преследуется по закону

I. ОПРЕДЕЛЕНИЕ И НАЗНАЧЕНИЕ

1. Плиты асбестоцементные плоские облицовочные представляют собой строительные изделия, изготовляемые из асбеста и портландцемента.

2- Плиты изготавливаются неокрашенные или окрашенные в массе.

По согласованию предприятия-изготовителя с потребителем плиты могут выпускаться также со следующими видами отделки лицевой поверхности: полированные, офактуренные, имитированные под керамическую плитку, окрашенные эмалями.

3. Плиты предназначаются для наружной облицовки стен, а также для облицовки стен, перегородок и панелей внутри зданий.

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

4. Плиты в зависимости от способа изготовления подразделяются па прессованные и непрессованпыс.

5. Размеры плит должны соответствовать указанным в табл. 1.

мм Таблица!

Прессованные | Напрессованные | ||||

Длина | Ширина | Толщина | Длина | Ширина | Толщина |

1600, 1200, 800, 600 | 1200, S00, 600, 300 | 4, 6, 8, 10 | 1200, 800, 600 | 800, 600, 300 | 6, 8, 10 |

Примечание. По соглашению между предприятием-изготовителем и потребителем плиты по длине и ширине могуг изготовляться также других размеров.

Внесен НИИасбестсцементом Госплана РСФСР

Издание официальное Перепечатка воспрещена

6. Допускаемые отклонения от размеров плит должны превы шать:

по длине и ширине.......+2 мм

—3 мм

по толщине.........±5%

7. Плиты должны иметь правильную прямоугольную формуй прямые кромки. Обрез кромок плит должен быть ровный и чистый, без заусенцев и неровностей.

Отклонение от прямого угла не должно превышать 3 мм по длинной и 2 мм по короткой стороне.

8. Плоскость плиты должна быть правильной.

Допустимое искривление плоскости плиты не должно превышать на 1 пог. м:

для прессованных плит.......3 мм

для «впрессованных плит.......4 мм

9. Лицевая поверхность плит должна быть ровной и гладкой.

10. Плиты не должны иметь сквозных и поверхностных трещин, отколов, оттисков, пробоин, налипов и сдиров пленки, а также посторонних включений-

11. Плиты орнаментированные или офактуренные тиснением должны иметь четко нанесенный рисунок с равномерной глубиной рельефа.

12. Цвет и интенсивность окраски окрашенных плит, а также рисунок и характер отделки отделочных плит должны соответствовать эталонам, утвержденным в установленном порядке и хранящимся на предприятии-изготовителе.

13. Краска на окрашенных плитах должна быть нанесена равномерным слоем без пропусков и наплывов.

14. Краски и материалы, применяемые для окрашивания и отделки плит, должны быть устойчивыми против атмосферных влияний и не оказывать вредного действия па прочность плит.

Г5. Плиты должны соответствовать следующим физико-механическим показателям, приведенным в табл. 2.

Таблица 2

Наименование физико-механических показателей | Прессованные | Непрессованные |

1. Предел прочности при изгибе в поперечном (слабом) направлении в кгс/см®, не менее | 250 | 160 |

2. Объемный вес в высушенном до постоянного веса состоянии в г/см3, не менее | 1,75 | 1,60 |

П родолзюенив

Наименование физико-механических показателей | Прессованные | Непрессованные |

П ,, КГС’СМ

| 2,0 | 1,5 3,6 |

Примечания:

1. При объемном весе не менее 1,75 г/см3 водопоглошение плит составляет не более 18%, а при объемном весе не менее 1,60 г/см3 водопоглоще-ние плит—не более 25%.

2. Показатель коробления относится к плитам, не имеющим отделки лицевой поверхности.

16. Плиты, предназначенные для наружной облицовки стен, должны быть морозостойкими и при испытании их на морозостойкость выдерживать в насыщенном водой состоянии 25 циклов попеременного замораживания и оттаивания без каких-либо признаков расслоения или повреждения.

После испытания замораживанием предел прочности плит при изгибе в поперечном направлении должен быть не менее 90% от предела прочности контрольных водонасыщенных образцов, не подвергавшихся замораживанию.

III. ПРАВИЛА ПРИЕМКИ

17. Отгружаемые потребителем плиты должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя.

Неокрашенные плиты могут быть предъявлены к приемке не ранее чем на седьмой день после их формования, а окрашенные и отделанные плиты — на десятый день после их формования и полного изготовления отделочного слоя.

18. Размер партии плит устанавливается в количестве 4000 м2 одного вида плит; Количество плит менее 4000 м2 считается целой партией-

19. Предприятие-изготовитель должно гарантировать соответствие плит требованиям настоящего стандарта и сопровождать каждую партию поставляемых плит паспортом. В паспорте должно быть указано:

а) наименование и адрес предприятия-изготовителя;

б) номер и дата выдачи паспорта;

в) размеры и количество плит;

г) вид, характер отделки, цвет плит;

д) результаты определения предела прочности при изгибе, объемного веса, ударной вязкости и коробления;

е) дата изготовления плит;

ж) номер настоящего стандарта.

20. Потребитель имеет право производить контрольную выборочную проверку соответствия плит требованиям настоящего стандарта, применяя для этой цели указанные ниже порядок отбора образцов и методы их испытания.

21. При контрольной проверке от партии плит из разных стоп отбирают следующее количество плит:

а) для внешнего осмотра, определения правильности формы, размеров и качества отделки—1% плит, но не менее 6 плит;

б) для определения предела прочности, ударной вязкости, объемного веса, коробления и морозостойкости из числа проверенных по показателям внешнего вида — 3 плиты.

Из стопы отбирается каждая пятая плита, считая от верха стопы.

22. Если при проверке отобранных плит окажется хотя бы одна плита, не удовлетворяющая требованиям настоящего стандарта, то производят повторную проверку, для которой отбирают удвоенное количество плит.

Если при повторной проверке окажется хотя бы одна плита, не удовлетворяющая требованиям настоящего стандарта, то вся партия плит приемке не подлежит.

23. Предприятие-изготовитель обязано не реже одного раза в квартал производить испытание плит на морозостойкость.

IV. МЕТОДЫ ИСПЫТАНИЙ

24. Размеры плит проверяют металлическим измерительным инструментом.

25. Длину и ширину плит измеряют с каждой стороны с точностью до 1 мм стальной рулеткой с делениями в 1 мм. Измерение длины производят не ближе 10 мм от продольных кромок, при этом каждый замер должен находиться в пределах допускаемых отклонений, указанных в п. 6.

26. Толщину плит измеряют с точностью до 0,1 мм микрометром, толщиномером или штангенциркулем с наклепанными щечками, площадь измерительной поверхности которых должна быть не менее 50 мм2.

Толщину измеряют в четырех точках посередине каждой стороны плиты, в пределах 20 мм от кромки.

Толщиной плиты считается среднее арифметическое четырех измерений, при этом каждый замер толщины должен находиться в пределах допускаемых отклонений, указанных в п. 6.

27. Искривление плоскости плит измеряют посредством линейки длиной не менее диагонали плиты и масштабной линейки с делениями 0,5 мм.

Для определения кривизны линейку прикладывают ребром к лицевой стороне параллельно кромке плиты на расстоянии 20 мм от кромки, а также посередине плиты, перпендикулярно краям и по диагонали плиты, и замеряют максимальный зазор между ребрами линейки и поверхностью плиты.

28. Наличие на плитах трещин, отколов, пробоин, посторонних включений, палипов и сдиров пленки проверяют внешним осмотром.

29. Соответствие цвета и интенсивности окраски окрашенных плит эталону проверяют путем наложения эталона на окрашенный лист.

30. Определение предела прочности плиты производят следующим образом.

Из каждой отобранной для испытания плиты отрезают с торца полоску шириной не менее 50 мм. Затем выпиливают с помощью карборундовой дисковой пилы по два образца прямоугольной формы длиной 220 мм и шириной 70 мм.

Образцы выпиливаются в поперечном (слабом) направлении.

Образцы должны испытываться в воздушно-сухом состоянии, для чего перед испытанием они выдерживаются в помещении лаборатории не менее 24 ч при температуре 16—20°С и относительно влажности воздуха примерно 50—55%.

Испытуемый образец укладывают на две жесткие параллельные опоры призматической формы, расстояние между которыми должно быть 200 мм. Длина каждой опоры должна быть не меньше ширины испытуемого образца-

Ребра опор, соприкасающиеся с образцом, должны иметь закругление радиусом 10 мм.

После установки образца на опоры измеряется расстояние между опорами с точностью до 1 мм.

Разрушающий груз Р прикладывается посередине образца через жесткий призматический брус и равномерно распределяется по всей длине соприкосновения бруса с образцом.

Загрузка образца должна производиться равномерно, со скоростью около килограмма в секунду.

После разрушения образца определяется в месте перелома его толщина и ширина. Измерение толщины производится в трех местах штангенциркулем или микрометром с точностью 0,1 мм. За толщину образца принимается среднее арифметическое трех измерений.

Измерение ширины образца производится измерительной линейкой с точностью 1 мм.

Предел прочности образца при изгибе (Ru) в кгс/см2 определяется по формуле:

= l,6-jj5-Xrc/CMa,

где:

Р — разрушающий груз в кгс;

I — расстояние между опорами в см;

b — ширина образца в см;

с — толщина образца в см.

Пределом прочности при изгибе плиты в поперечном (слабом) направлении считают среднее арифметическое от величины Ru соответствующих двух образцов.

Пределом прочности при изгибе плит всей партии в поперечном (слабом) направлении считают среднее арифметическое предела прочности при изгибе трех испытанных листов.

Примечание. Поперечным (слабым) (направлением называется такое на-правление, при котором образец подлине (пролету) располагается поперек основной ориентации волокон асбеста в плите.

31. Определение объемного веса плит должно производиться по ГОСТ 8747—58.

32. Морозостойкость плит, предназначаемых для наружной облицовки стен, определяют следующим образом.

Из .каждой отобранной для испытания плиты вырезают по два образца размером 220 мм по длине и 70 мм по ширине.

Образцы выпиливаются в поперечном (слабом) направлении-Один образец подвергают замораживанию, а второй образец является контрольным.

Предназначенные для замораживания образцы насыщают водой в течение 48 ч и закладывают в морозильную камеру так, чтобы расстояние между отдельными образцами было не менее 20 мм.

Температура в камере перед укладкой образцов должна быть не выше минус 15°С- При такой температуре образцы должны находиться в морозильной камере в течение 4 ч, затем их вынимают и подвергают оттаиванию в воде в течение не менее 4 ч; температура воды должна быть 10—20°С.

После 25 циклов попеременного замораживания и оттаивания образцы осматривают для установления степени их расслоения или повреждения. Затем эти и контрольные образцы насыщают водой в течение 48 ч и подвергают испытанию на изгиб, как указано в п. 30.

Потеря прочности при изгибе образцов подвергавшихся замораживанию, определяется как отношение средней арифметической величины их предела прочности при изгибе к средней арифметической величине предела прочности контрольных образцов и выражается в процентах.

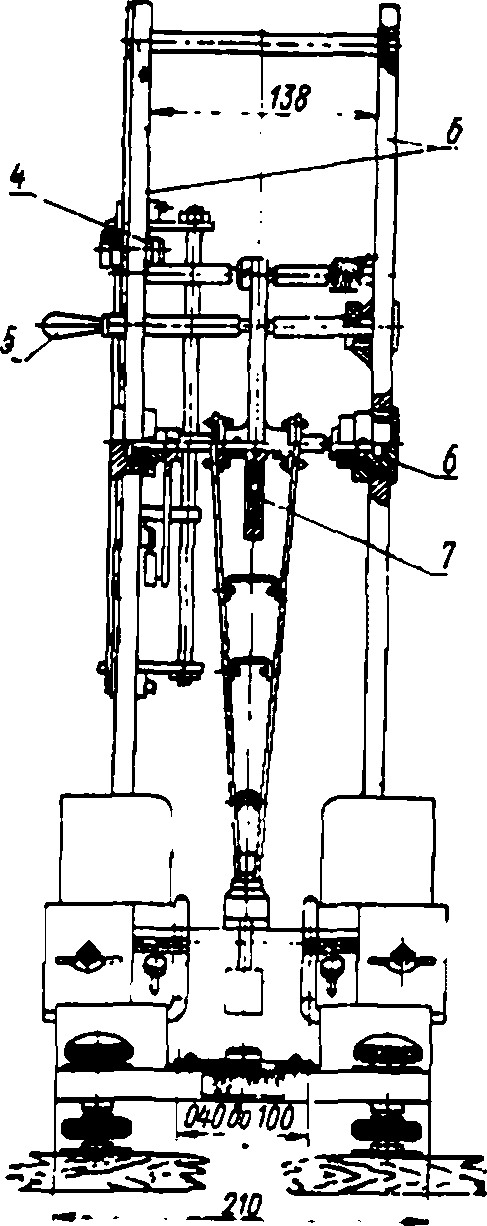

33. Определение удельной ударной вязкости производят на маятниковом копре типа МК-0,5 (черт. 1).

Для определения удельной ударной вязкости от каждого из четырех образцов плиты, испытанных на предел прочности при изгибе, карборундовой пилой выпиливают по одному образцу длиной 60 мм и шириной 25 мм.

Испытуемый образец укладывается на опоры копра, расстояние между которыми должно быть 50±0,5 мм. Маятник копра поднимается в исходное положение и удерживается упором.

/—молот; 2 — маятник; 3 — нож; /—пусковое устройство; 5—ручка; 0 —стойка; 7 — опора; 3 — основание; Р — образец; 10 — указатель;

/У—шкала; /2—предохранитель

Черт. 1

Затем маятник освобождают, давая ему свободно падать. После излома образца маятник останавливают и производят по шкале прибора отсчет работы А, затраченной на разрушение образца.

Удельная ударная вязкость образца определяется по формуле: А кгс • см

КУд — Ьс ~ см3 »

где:

А — величина работы в кгс • см;

Ь — ширина образца в см;

с — толщина образца в см.

За величину удельной ударной вязкости плит партии принимают среднее арифметическое значение результатов испытаний образцов от трех плит.

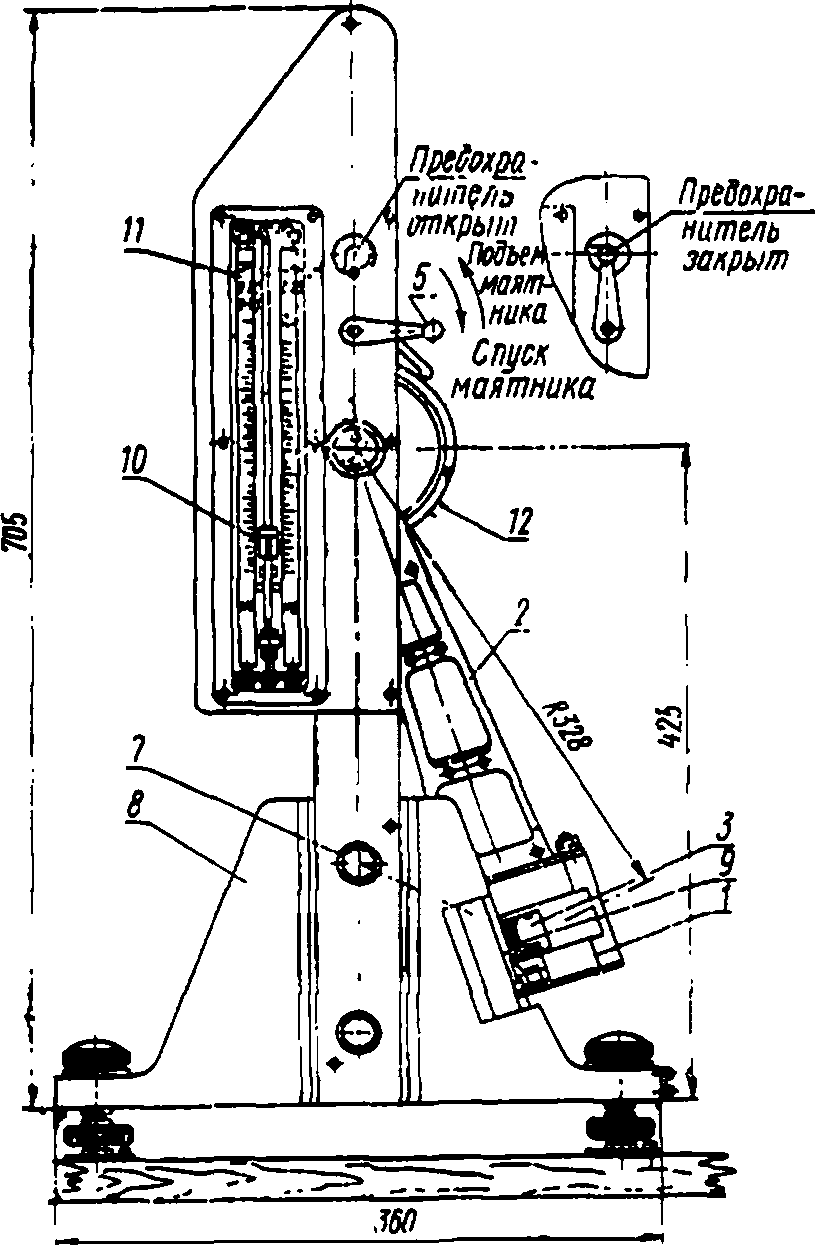

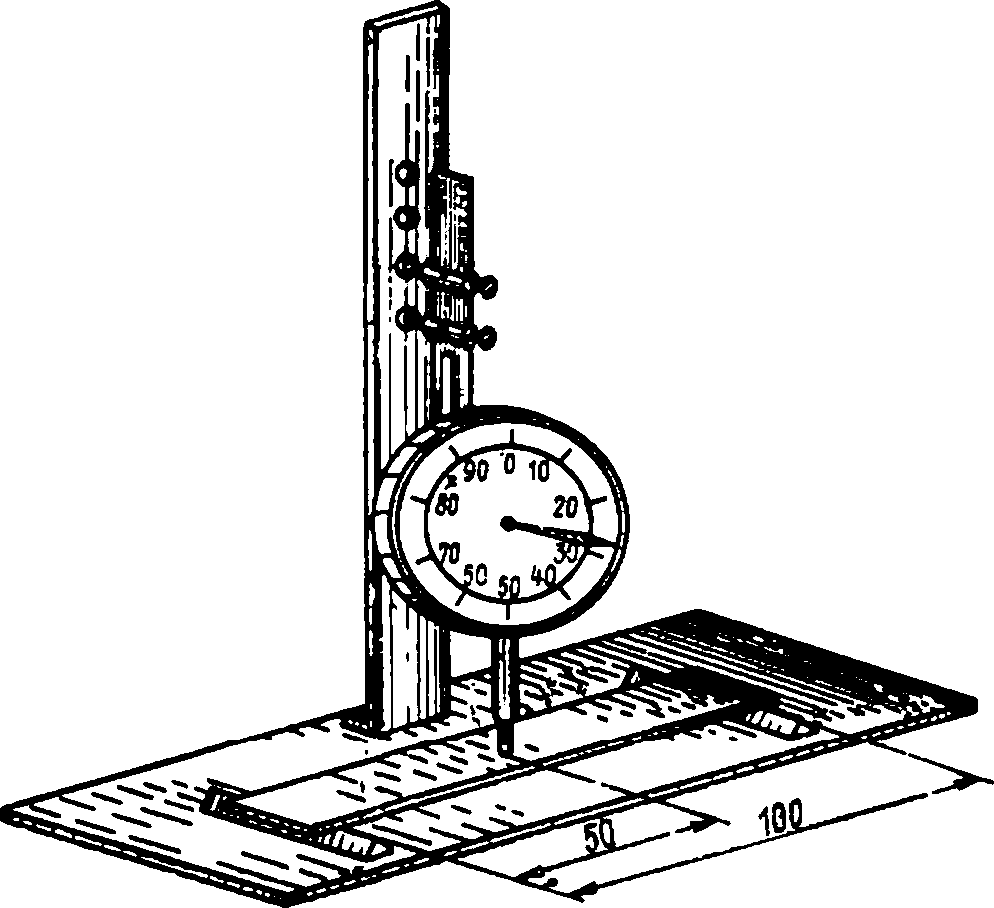

34. Величину коробления плит определяют при помощи индикаторного прибора (черт. 2).

Прибор состоит из индикатора, циферблата, который показывает величину коробления в мм, приспособлений для укрепления индикатора и опор для образца-

Для определения величины коробления из плиты вырезают по два образца прямоугольной формы, размером 130X30 мм. Торцы образца покрывают тавотом.

Черт. 2

Испытуемый образец укладывается на две параллельные опоры с расстоянием между ними 100 мм. В центре образца, на равном расстоянии от опор, устанавливается штифт циферблатного 33}

индикатора типа ИЧ ГОСТ 577—68, отмечающего вертикальное смещение образца, т. е. стрелу прогиба, с точностью 0,01 мм.

Уложенный на опоры образец для увлажнения покрывается влажным сукном; во время испытания сукно периодически смачивается водой из пипетки.

Под действием поверхностной влаги образец коробится, выгибается и стрела прогиба фиксируется индикатором.

Показания индикатора отмечаются через 0,5; 1; 2; 3 и 5 мин после начала испытания, а затем через каждые 5 мин — до достижения максимума стрелы прогиба образца и начала падения показаний. При медленном увеличении стрелы коробления, не достигающем максимума, наблюдения ведут в течение 1 ч и за величину коробления принимают последнее показание.

За величину коробления принимается среднее арифметическое значение результатов испытания всех образцов от партии плит.

35. При испытании окрашенных или офактуренных плит следует проверять качество сцепления эмалевого покрытия, бакелитовой пленки и т. п. с асбестоцементной основой плиты.

V. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

36. На нелицевой стороне плит в количестве не менее 1% от партии должны быть нанесены несмываемой краской штамп ОТК п марка предприятпя-пзготовптеля.-

37. Плиты при хранении должны быть уложены на ровное основание в стопы по размерам и видам отделки.

Отделанные плиты должны укладываться в стопы попарно, отделанными поверхностями друг к другу, и между ними должна быть проложена бумага.

38- При транспортировании плиты укладывают в вагоне или в судне стопами и закрепляют так, чтобы они не повреждались при движении транспорта или от внешних воздействий.

39. При погрузке и разгрузке плит не допускаются удары по ним и сбрасывание их с какой бы то пи было высоты.

Замана

ГОСТ 577—68 введен взамен ГОСТ 577—53.

.333