Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛИСТЫ АСБЕСТОЦЕМЕНТНЫЕ ВОЛНИСТЫЕ

УНИФИЦИРОВАННОГО ПРОФИЛЯ И ДЕТАЛИ К НИМ ГОСТ

Asbestes-cement corrugated sheets of unifical profile and details for them

16233—70

Постановлением Госстроя СССР от 22/VII 1970 г. N9 86 срок введения установлен

с 1/VII 1971 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на асбестоцементные волнистые листы унифицированного профиля и детали к ним, изготовляемые из асбеста и портландцемента и предназначаемые для устройства кровель жилых, общественных и производственных зданий и сооружений, а также для стеновых ограждений производственных зданий.

Листы и детали к ним могут выпускаться окрашенными и неокрашенными.

1. ФОРМА И ОСНОВНЫЕ РАЗМЕРЫ

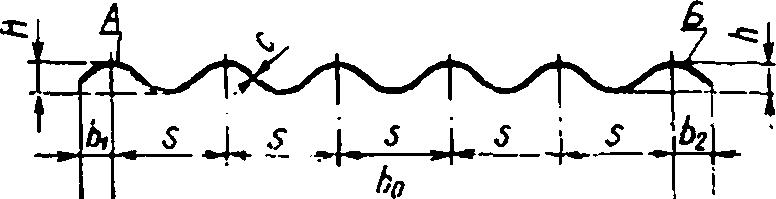

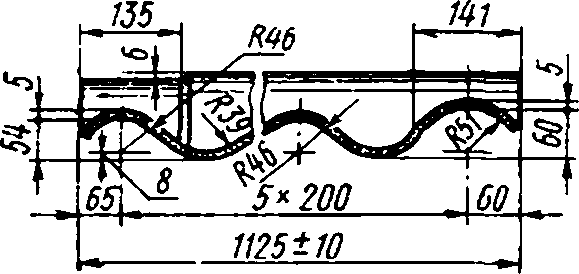

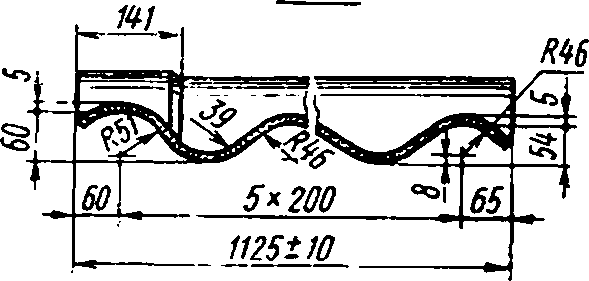

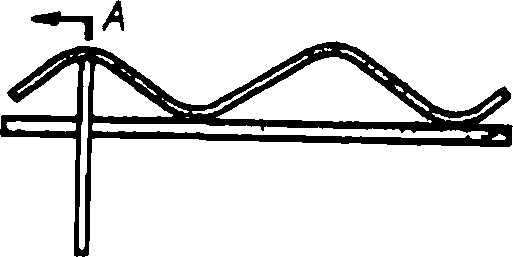

1.1. Поперечный профиль листов должен соответствовать указанному на черт. 1.

Издание официальное

Перепечатка воспрещена

Профиль листа

План

1 | — | —г | ~Г' | —h 1 | ||||

hi | 1 | 1 □i | iLi _ | lJ | LI | |||

Т1 и | 1 1 i Ll | П~1 | 1 1 lJ | rp | 1 |

Детали профиля

д Б

1.2. Основные размеры листов и допускаемые отклонения от них должны соответствовать указанным в табл. 1.

Таблица 1

мм

Наименования основных размеров | Номинальные размеры | Допускаемые отклонения |

1. Длина листов L: | ||

кровельных | 1750; 2000 | ±10 |

стеновых | 2000*; 2500* 1125 | ±10 |

| ±10 | |

а) кровельных |

П родолжение

Наименования основных размеров | Поминальные размеры | Допускаемые отклонения |

марки УВ-7.5-К | 7,5 | 4-0.8 |

-0.4 | ||

марки УВ-б-К | 6,0 | 4-0.8 -0.4 |

б) стеновых марки УВ-6-С | 6,0 | 4-0.8 |

-0.4 | ||

4. Расстояние между гребнями крайних | 1000 | |

волн Ьо 5. Шаг волны s | 200 | — |

6. Расстояние от ближайшего гребня | ||

волны до: | 60 | ч-5 |

перекрывающей кромки Ъ3 | 65 | --5 |

перекрываемой кромки Ь2 | ||

7. Высота волны Я: | 54 | ^-3 |

рядовой | 54 | 4-2 |

перекрывающей | - 5 | |

45 | +2 | |

перекрываемой | —5 |

* Требования настоящего стандарта к асбестоцементным стеновым листам длиной 2000 и 2500 мм устанавливаются с 1/I 1974 г.

Примечание. Расстояние между гребнями крайних волн и размер шага волны являются справочными и допускаемые отклонения от них не нормируются.

Примеры условных обозначений:

а) кровельного листа толщиной 7,5 мм:

б) то же, толщиной 6,0 мм:

УВ-б-К

в) стенового листа толщиной 6,0 мм:

УВ-6-С

1.3. Назначение листов и их справочная масса указаны в табл. 2.

Таблица 2

Марки листов | Длина, мм | Назначение листов | Справочная масса, кг. |

УВ-б-К | 1750 | Для чердачных кровель жилых и гражданских зданий и сооружений | 26 |

УВ-б-К У В-6-С | 2000 | Для свесов чердачных кровель и стеновых ограждений производственных зданий | 30 |

УВ-б-С | 2500 | Для стеновых ограждений зданий и сооружений | 37 |

П родолжение

Марки листов | Длина, мм | Назначение листов | Справочная масса, кг |

УВ-7.5-К | 1750 | Для бесчердачных кровель производственных зданий | 33 |

2000 | Для доборных элементов бесчердачных кровель производственных зданий | 38 | |

2500 | Для доборных элементов бесчердачных кровель производственных зданий и сооружений | 48 |

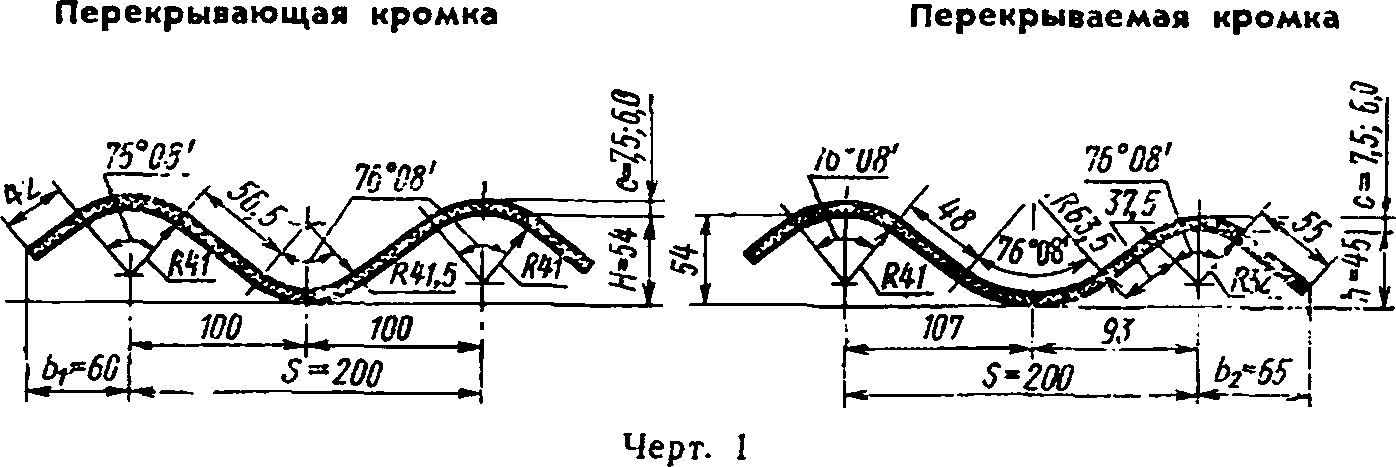

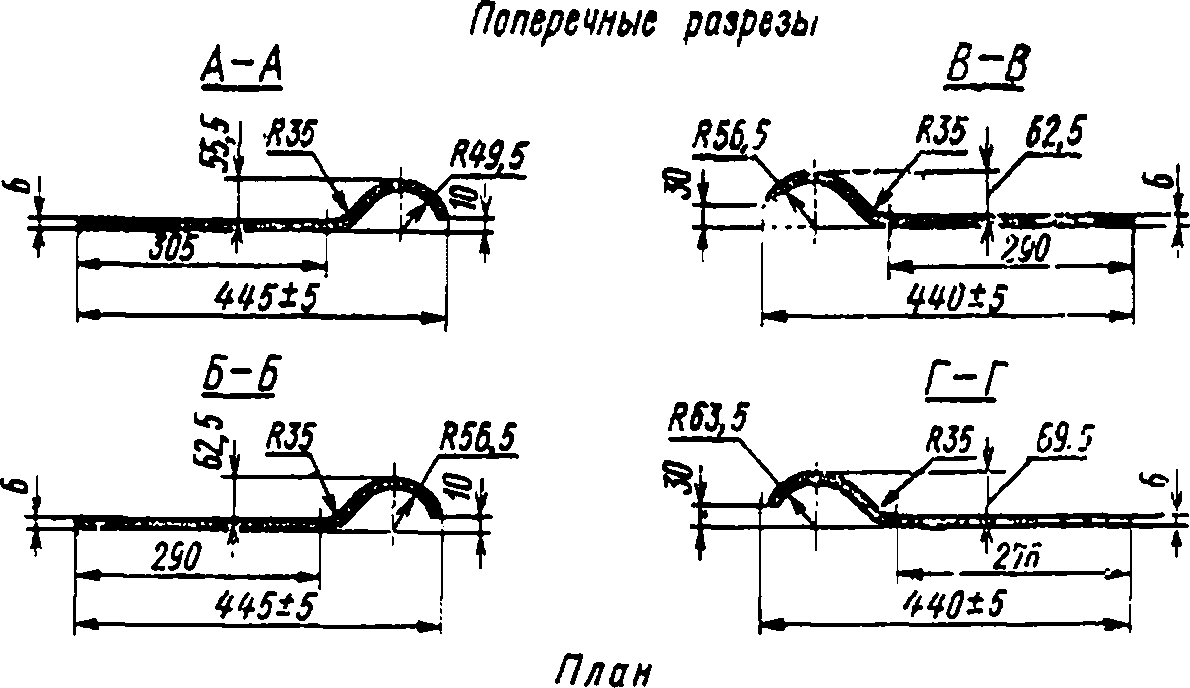

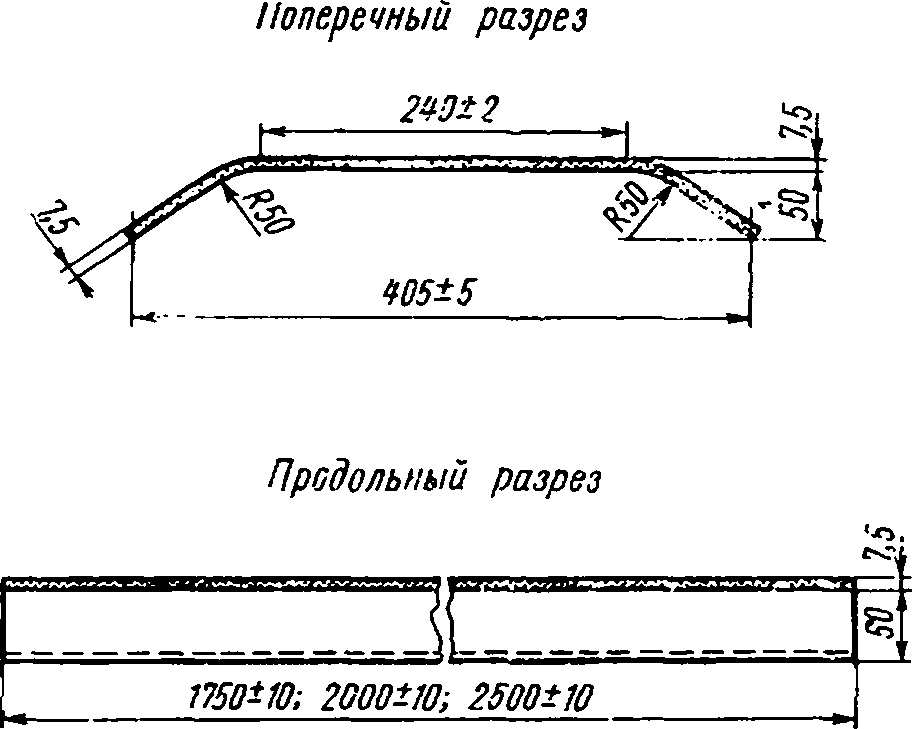

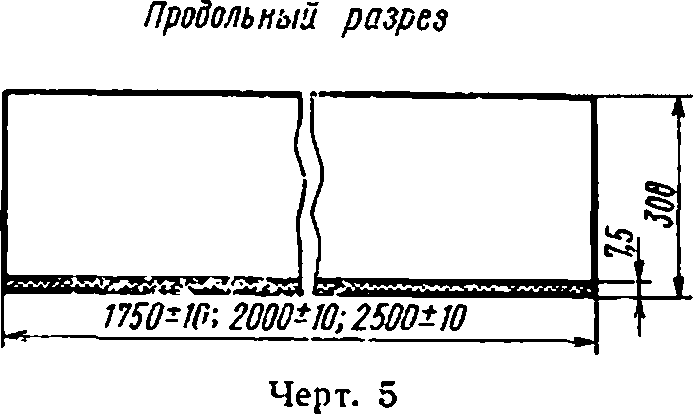

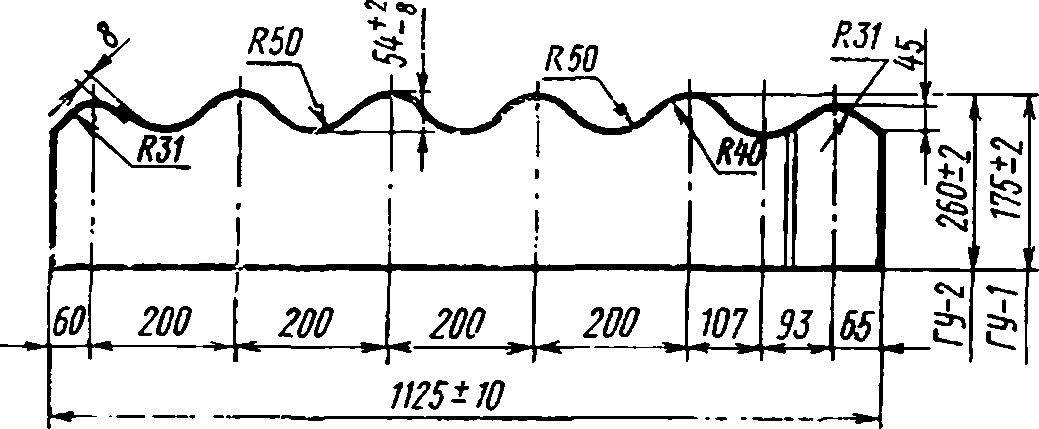

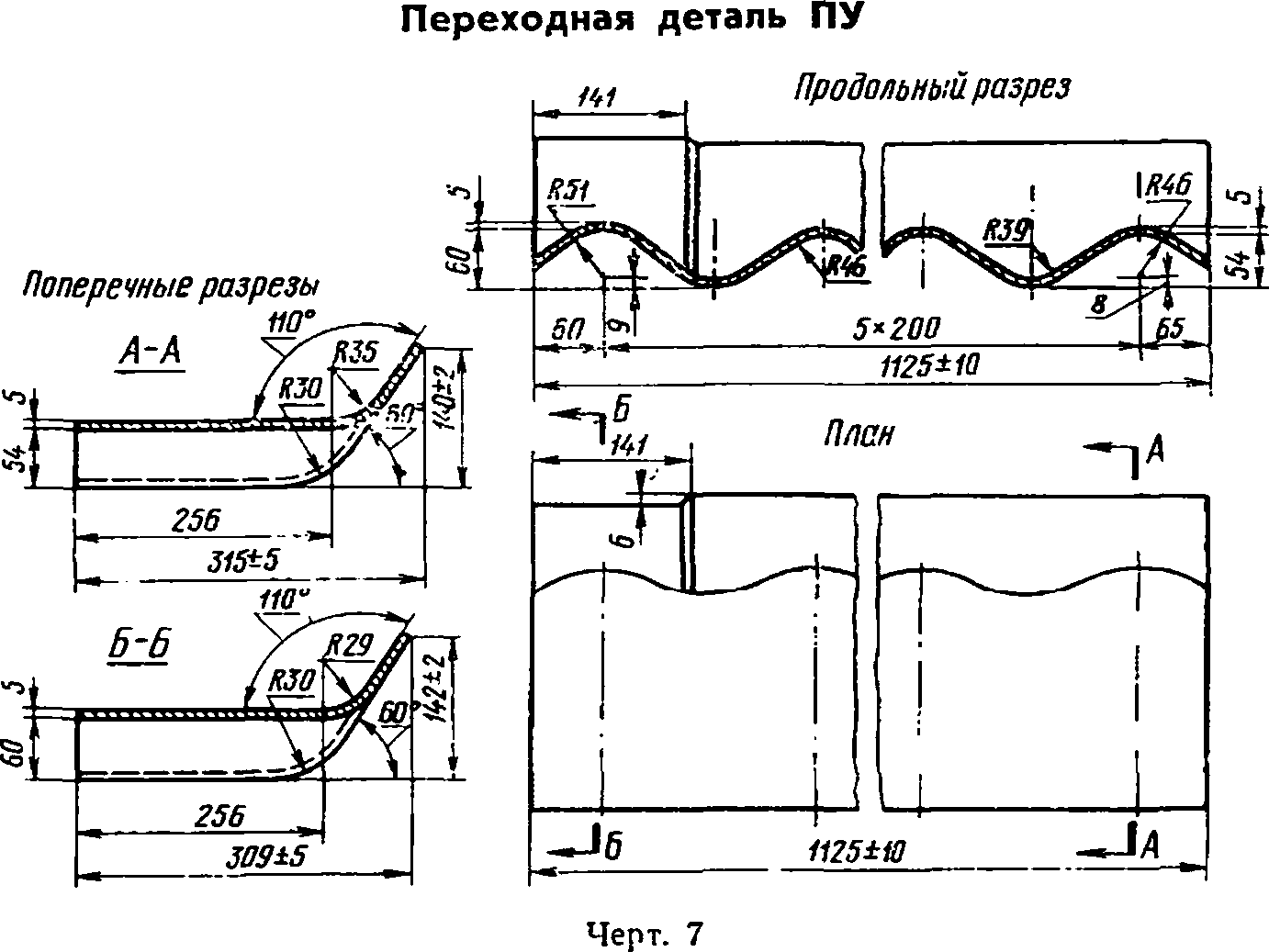

1.4. Форма и основные размеры деталей к листам должны соответствовать указанным на черт. 2—7.

Толщина коньковых и переходной деталей для листов должна быть 5±0,2 мм, коньковых упрощенных и гребенки 6 ioa мм, а толщина лотковых и равнобоких угловых деталей 7,5 мм-

1.5- Наименование деталей, их назначение и справочные массы указаны в табл. 3.

Таблица 3

Марки деталей | Наименования деталей | Назначение деталей | Справочная масса, кг |

КУ-1 | Коньковая | Для устройства коньков | 6,6 |

КУ-2 | 7,1 | ||

УКУ-1 | Коньковая упрощен - ная | Для устройства коньков | 7,5 |

УКУ-2 | 7,4 | ||

ПУ | Переходная деталь | Для перехода от ската покрытий к вертикальной поверхности | 6,1 |

ЛУ-1 | Лотковая | Для устройства деформационных швов покрытий и стен | 11,4 |

ЛУ-2 | 13,1 | ||

ЛУ-3 | ' 16,3 | ||

РУ-1 | Равнобокая угловая | Для обрамления торцовых покрытий и углов стен | 14,7 |

РУ-2 | 16,8 | ||

РУ-3 | 21,2 | ||

ГУ-1 | Гребенка | Для устройства пезадувае-мых и незатекаемых стыков у карниза | 2,0 |

ГУ-2 | 3,1 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Листы должны иметь правильную прямоугольную форму в плане.

2.2. Гребни волн и продольные кромки листов и деталей должны быть прямолинейными.

Обрез кромок листов и деталей должен быть ровный, чистый, без заусенцев и неровностей.

2.3. Зазор, образующийся между поверхностью листа и шаблоном номинального профиля, а также между поверхностью детали и соответствующим шаблоном номинального профиля не должен превышать 8 мм.

2.4. Листы и детали не должны иметь сквозных и поверхностных трещин, отколов, пробоин, налипов, сдиров пленки, а также посторонних включений.

Отдельные неровности на поверхности листов (вмятины или бугорки) не должны превышать по высоте или глубине 2 мм.

2.5. Листы и детали к ним в зависимости от качества изготовления делятся на два класса — А и Б.

Предел прочности при изгибе, объемная масса и удельная ударная вязкость листов должны соответствовать указанным в табл. 4.

Таблица 4

Наименования показателей | Нормы для листов классов | ||||

А | Б | ||||

УВ-6 | УВ-7,5 | УВ-6 | УВ-7,5 | ||

1. Предел прочности листов при изгибе в поперечном к гребням волн направлении, кгс/см2, не менее | 180 | 200 | 160 | 190 | |

2. Объемная масса листов в высушенном до постоянной массы состоянии, испытанных через 28 дней с момента изготовления, г/см3, не менее | 1,70 | 1,75 | 1,65 | 1,70 | |

3. Удельная ударная вязкость, кгс-см/см2, не менее | 1,4 | 1,6 | 1,3 | 1,6 |

2.6. Листы должны выдерживать без разрушения сосредоточенную нагрузку:

листы марок УВ-6-С и УВ-6-К—не менее 150 кгс;

листы марок УВ-7.5-К — не менее 220 кгс.

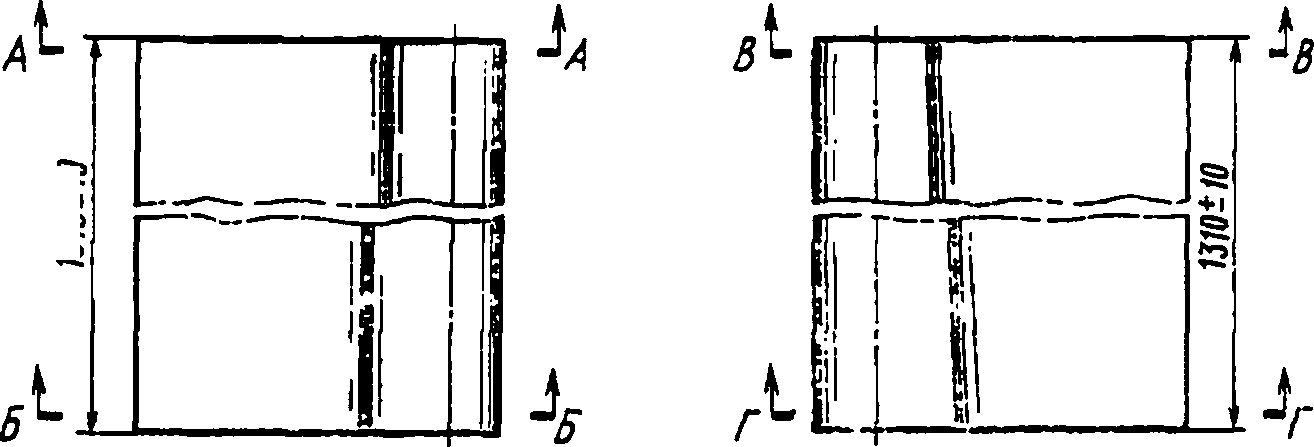

Перекрываемая деталь

Перекрывающая деталь

УЮМ

УКУ-2

1310UO

Черт. 2

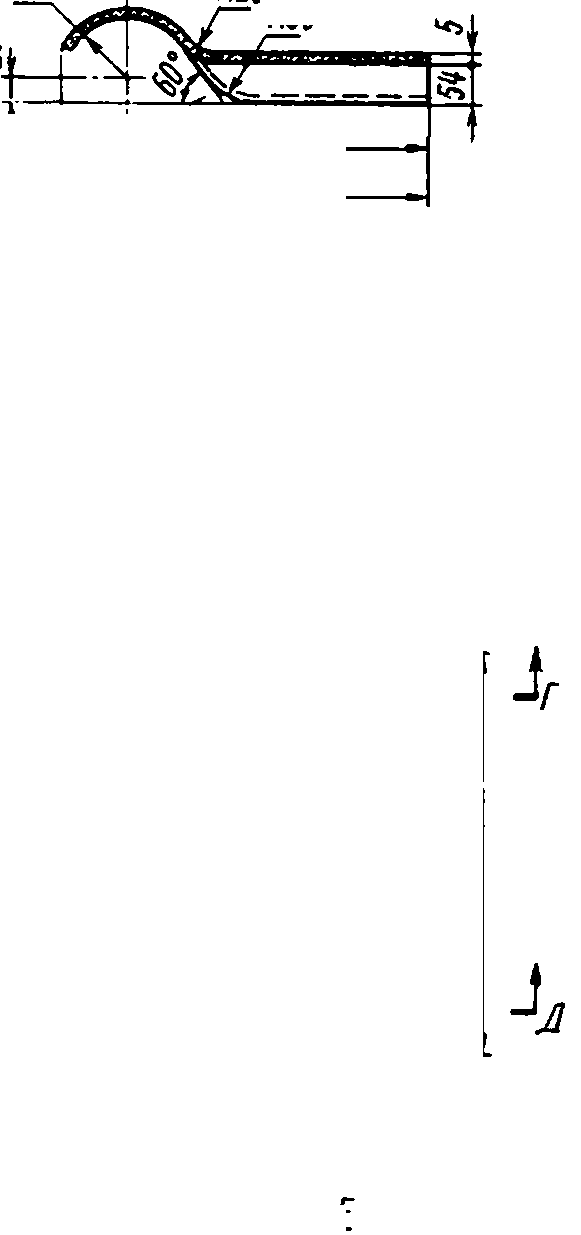

Коньковые детали

Перекрываемая деталь КУ-1

Перекрывающая деталь КУ-2

АгА

RiOK2D

ML -373+5

Поперечные разрезы

R68

МО

Lzf ft25

R30

! L зоо

I , —385+5

д-д

Б-5

в-в

Е-Е

Черт. 3

Черт. 4

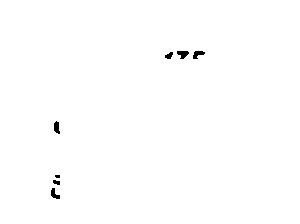

Равнобокие угловые детали РУ-1, РУ-2, РУ-3

Поперечный разрез

я | - 8 |

300i2 |

Гребенка ГУ-1, ГУ-2

Продольный разрез

1 | |||

1125±10 | 135 — |

Черт. 6

2.7. Листы и детали к ним должны быть морозостойкими и при испытании их на морозостойкость выдерживать без каких-либо признаков расслоения или повреждения:

листы марок УВ-6-С и УВ-6-К— 25 циклов переменного замораживания и оттаивания;

листы марок УВ-7.5-К, применяемые для кровель производственных зданий, — 50 циклов попеременного замораживания и оттаивания.

После испытания на морозостойкость предел прочности листов при изгибе должен быть не менее 90%' предела прочности листов, не подвергавшихся замораживанию.

Испытание листов на морозостойкость должно производиться предприятием-изготовителем не реже одного раза в квартал.

2.8. Для окраски лицевых поверхностей листов и деталей к ним должны применяться минеральные природные или искуствепные пигменты: сурик железный, пиролюзит, окись хрома, красный железоокисный пигмент, редоксайд, качество которых должно соответствовать стандартам или техническим условиям.

2.9. Цвет и интенсивность окраски листов должны соответствовать утвержденным эталонам, хранящимся на предприятии-изготовителе.

2.10. Листы должны поставляться предприятием-изготовителем комплектно с деталями по спецификации заказчика, а также с крепежными изделиями (приборами).

2.11. Листы и детали к ним должны быть приняты техническим контролем предприятия-изготовителя.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размер партии устанавливается в количестве сменной выработки одной листоформовочной машины с соответствующим комплектом деталей, но не более 3000 листов.

3.2. Потребитель имеет право производить контрольную выборочную проверку соответствия листов и деталей к ним требованиям настоящего стандарта, применяя указанные ниже порядок отбора образцов и методы их испытаний.

3.3. Для контрольной проверки линейных размеров листов и деталей, их внешнего вида и физико-механических показателей от партии отбирают из разных стоп 1 % листов и деталей.

Из стопы отбирается пятый лист, считая от верха стопы.

3.4. Из числа листов и деталей, проверенных по показателям внешнего вида и размерам, отбирают:

а) для определения предела прочности при изгибе, объемной массы и ударной вязкости — три листа; для определения объемной массы деталей — две детали каждого типа;

б) для определения сосредоточенной нагрузки от штампа и морозостойкости — пять листов.

3.5. При получении неудовлетворительных результатов испытаний партии листов и деталей к ним хотя бы по одному из показателей проводят повторное испытание, для чего отбирают удвоенное количество образцов от той же партии.

Если при повторной проверке испытанные образцы не будут удовлетворять требованиям настоящего стандарта, то вся партия листов пли деталей приемке не подлежит.

Примечание. Листы УВ-7,5, не удовлетворяющие физико-механическим показателям, указанным в табл. 4, могут быть отнесены к листам УВ-6, если оши соответствуют требованиям стандарта на эти листы. В этом случае листы должны быть замаркированы как листы УВ-6.

Поставка таких листов должна производиться по согласованию с потребителем только отдельными партиями.

3.6. Допускается наличие в партии суммарно не более 5%' листов, имеющих:

а) откол одного из углов размером по длине листа не более 180 мм и по ширине не более 110 мм;

б) четыре или пять волн, кроме перекрываемой;

в) неполную укороченную длину не более чем на 500 мм, при этом количество таких листов должно быть не более 1 %, от партии.

3.7. Размеры листов и деталей к ним проверяют металлическим измерительным инструментом.

3.8. Длину листа измеряют с точностью до 1 мм по гребням крайних волн с каждой стороны листа, а деталей — по долевым кромкам.

За длину листа или детали принимают среднее арифметическое результатов двух измерений.

3.9. Ширину листа и детали, расстояние между гребнями крайних волн и расстояние от этих гребней до продольных кромок листа измеряют на расстоянии 50 мм от торцовых частей линейкой, на обоих концах которой имеются движки.

Шириной листа и детали и вёличиной расстояния от гребней крайних волн до продольных кромок и между гребнями считают среднее арифметическое результатов двух измерений.

3.10. Толщину листа или детали проверяют штангенциркулем или толщиномером (сценой деления 0,1 мм) в четырех точках, расположенных посредине каждой стороны листа или детали на расстоянии не менее 15 мм от кромки.

Толщиной листа или детали считается среднее арифметическое результатов четырех измерений.

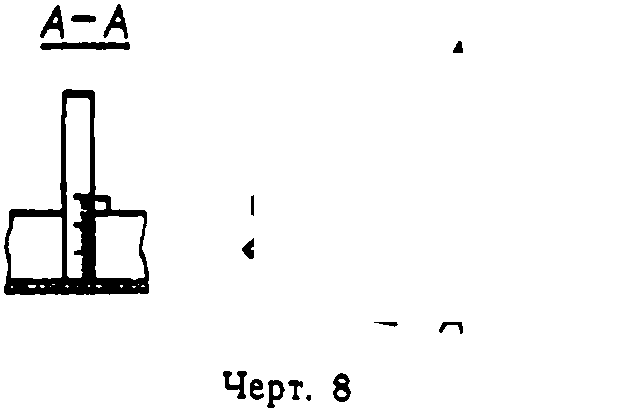

3.11. Высоту рядовых волн листа измеряют следующим образом.

На расстоянии 50 мм от торцовой части каждой стороны листа (черт. 8) на гребни волн укладывают металлическую линейку. При помощи второй металлической линейки (или другого измерительного инструмента) измеряют расстояние от приложенной линейки до низшей точки впадины волны.

Замер высоты рядовой волны

А~А

Метод измерения высоты перекрываемой волны

Черт. 9

Высоту всех волн измеряют с двух торцовых сторон листа.

Каждое измерение должно соответствовать требованиям, указанным в табл. 1.

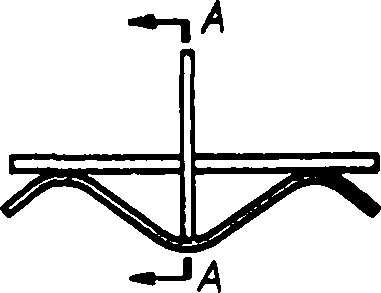

Высоту перекрываемой волны измеряют следующим образом.

Лист укладывают на ровную горизонтальную плоскость (черт. 9) и слегка прижимают с таким расчетом, чтобы было обеспечено плотное прилегание листа к плоскости. При этом лист должен выступать за край стола в виде консоли на 50 мм, затем снизу стальной линейкой замеряют высоту прекрываемой волны.

3.12. Правильность профиля листов и деталей проверяют металлическим шаблоном соответствующего профиля с двух сторон па расстоянии 50 мм от торцов изделия. При этой проверке лист или деталь должны быть уложены на ровную горизонтальную плоскость и слегка прижаты к ней с таким расчетом, чтобы было обеспечено плотное прилегание листа или детали к плоскости.

3.13. Отсутствие на листах и деталях трещин, отколов, пробоин, вмятин и сдиров пленки проверяют внешним осмотром.

3.14. Определение предела прочности при действии сосредоточенной нагрузки от штампа производят следующим образом.

Листы с проложенными между «ими рейками перед испытанием выдерживают в помещении лаборатории не менее 24' ч, при температуре 18—22°С и относительной влажности 65± 10%'.

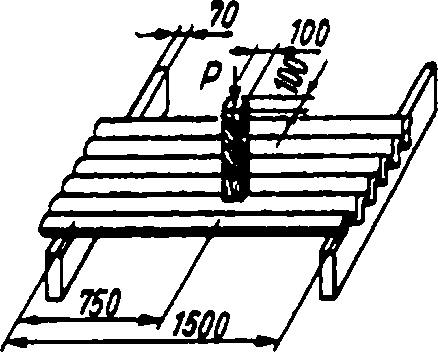

Испытуемый лист (черт. 10) укладывают на две параллельные опоры шириной 70 мм, отстоящие друг от друга на расстоянии 1500±5 мм (в осях).

Нагрузку Р передают через деревянный штамп размером 100Х100 мм, приложенный посредине пролета к гребню второй волны, считая от перекрываемой кромки.

Нагрузка, прокладываемая к листу, должна возрастать с равномерной скоростью, непревышающей 10 кгс/с.

При действии испытательной сосредоточенной нагрузки на листе не должно появляться трещин или каких-либо других признаков разрушения.

ГОСТ 14233—70

Схема испытания волнистого асбестоцементного листа штамповой нагрузкой

Черт. 10

3.15. Определение предела прочности при изгибе листов и деталей производят следующим образом.

От каждого из отобранных для испытания листов отпиливают с двух торцов по полоске шириной не менее 50 мм- Затем с каждой стороны листа выпиливают с помощью карборундовой дисковой .пилы по образцу прямоугольной формы размером 200 мм по длине и 500 мм по ширине листа.

Каждый образец должен иметь в средней части гребень.

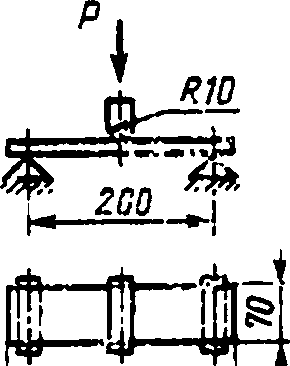

От каждой отобранной для испытания лотковой или угловой детали выпиливают из плоской части с помощью карборундовой пилы по два образца прямоугольной формы длиной 220 и шириной 70 мм. По длине образцы выпиливают в поперечном (слабом) направлении.

Образцы должны испытываться в воздушно-сухом состоянии, для чего перед испытанием их выдерживают в помещении лаборатории не менее 24 ч при температуре 18—22°С и относительной влажности 65±10%.

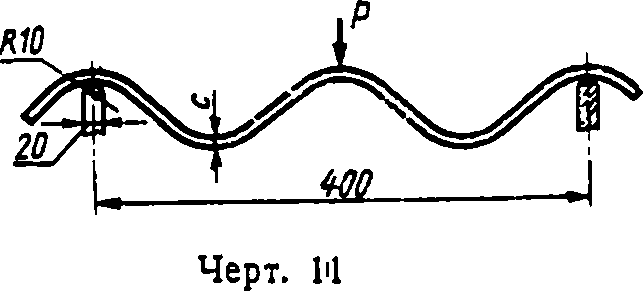

Испытуемый образец укладывают на две параллельные опоры, расстояние между центрами которых 400 мм при испытании образцов листов и 200 мм при испытании образцов деталей (черт. И и 12).

Расстояние между центрами опор измеряют с точностью до 1 мм. Ребра опор, соприкасающиеся с образцом, должны иметь закругления радиусом 10 мм.

Разрушающий груз Р прикладывают посредине образца по всей его ширине.

Нагрузка на образец должна возрастать равномерно со скоростью 1 кгс/с.

После разрушения образца в месте излома определяют его толщину и ширину.

Толщину измеряют в трех местах штангенциркулем или толщиномером с ценой деления 0,1 мм.

Схема испытания на изгиб образца

асбестоцементного листа

детали

220

Черт. 12

За толщину образца принимают среднее арифметическое результатов трех измерений.

Ширину образца определяют измерительной линейкой с точностью до 1 мм.

Предел прочности образца при «изгибе (R изг) в кгс/см2 вычисляют по формуле: где:

Р — разрушающий груз в кгс;

I — расстояние между опорами в см;

b — ширина образца в см;

с — толщина образца в см.

За предел прочности при изгибе листов или деталей партии принимают среднее арифметическое результатов вычисления пределов прочности всех испытанных образцов.

3.16. Объемную массу листов и деталей определяют по ГОСТ 8747—58.

3-17. Морозостойкость листов определяют следующим образом.

Из отобранных для испытания пяти листов вырезают по четыре образца размером 200 мм по длине и 500 мм по ширине листа. Два образца из каждого листа замораживают, а два других являются контрольными.

Предназначенные для замораживания образцы насыщают водой в течение 48 ч и закладывают в морозильную камеру так, чтобы расстояние между отдельными образцами было не менее 20 мм.

Температура в камере перед укладкой образцов должна быть не выше минус 15°С. При такой температуре образцы должны находиться в морозильной камере в течение 4 ч. Затем их вынима-

ГОСТ 16233—70

ют и оставляют оттаивать в воде не менее 4 ч; температура воды должна быть 10—20°С.

После 25 или 50 циклов попеременного замораживания и оттаивания образцы осматривают для установления степени их расслоения или повреждения. Затем эти и контрольные образцы листов насыщают водой в течение 48 ч и испытывают на изгиб согласно п. 3.15.

Остаточную прочность при изгибе образцов, подвергавшихся замораживанию, определяют как отношение средней арифметической величины их предела прочности при изгибе к средней арифметической величине предела прочности контрольных образцов и выражают в процентах.

3.18. Удельную ударную вязкость листов, а также лотковых и угловых деталей определяют следующим образом.

Из каждого отобранного для испытания листа выпиливают по два образца размерами 25 мм по длине и 70 мм по ширине листа (один образец выпиливают из гребня волны, второй — из впадины волны).

Образцы испытывают во влажном состоянии, для чего их за сутки до определения удельной ударной вязкости помещают в сосуд с водой, имеющей температуру 20 ±2°С.

Определение удельной ударной вязкости производят на маятниковом копре МК-05 и МК-05—1.

При испытании на копре МК-05 применяют молот Ns 2, при испытании на копре МК-05—1 — молот № 1 (масса молота 402 г).

Угол зарядки маятника при испытании на копре МК-05—74°, на копре МК-05—1 — 160°.

Испытуемый образец укладывают на опоры копра таким образом, чтобы в сторону молота копра была обращена вогнутая сторона образца.

Расстояние между этими опорами должно быть 50±0,5 мм.

Маятник копра поднимают в исходное положение и удерживают защелкой предохранителя. Затем маятник отпускают и производят по шкале прибора отсчет работы А, затраченной на разрушение образца.

Удельную ударную вязкость (R уд) в кгс • см/см2 при испыта пин на копре МК-05 вычисляют по формуле:

где:

А— работа, затраченная на разрушение образца в кгс«см; Ь — ширина образца в см;

с — толщина образца в см.

Удельную ударную вязкость образца при испытании на копре МК-05—1 вычисляют по формуле:

р _ л

куд ~ Ь • с • 1,4’

где 1,4 — коэффициент для данного прибора.

За величину удельной ударной вязкости партии листов принимают среднее арифметическое результатов испытаний всех образцов партии.

4. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

4.1. Предприятие-изготовитель должно гарантировать соответствие листов и деталей требованиям настоящего стандарта и сопровождать каждую партию листов документом, удостоверяющим их качество, в котором указывается:

а) наименование предприятия-изготовителя и его местонахождение;

б) номер партии и дата изготовления листов и деталей к ним;

в) количество листов и деталей к ним в партии по маркам;

г) результаты испытаний;

д) номер настоящего стандарта.

4.2. На лицевой стороне перекрываемой части всех листов должна быть нанесена цветной несмываемой краской сплошная линия и указана толщина листа. На 10% листов УВ-6 и УВ-7,5 должны быть нанесены штамп ОТК и марка предприятия-изготовителя.

4.3. Листы при хранении должны быть уложены в стопы. Количество листов в стопе не должно превышать 70 шт. Стопы устанавливаются на гладком полу или ia площадках, расположенных на расстоянии длины листа от его концов.

При транспортировании листы и детали укладывают в вагон или судно стопами и закрепляют так, чтобы изделия не повреждались при движении транспорта.

При погрузке и разгрузке листов и деталей не допускаются удары по ним и сбрасывание их с какой бы то ни было высоты.

ГОСТ 16233—70

РАЗРАБОТАН Научно-исследовательским и проектным институтом асбестоцементной промышленности (НИИасбестцемент] Министерства промышленности строительных материалов СССР

Заместитель директора Блох Г. С. Руководитель темы Рабинов И. Л. Исполнитель Ланге В. В.

Центральным научно-исследовательским институтом строительных конструкций им. В. А. Кучеренко (ЦНИИСК им. Кучеренко) Госстроя СССР

Директор Смирнов А. Ф. Руководитель темы Пицкель Л. H. Исполнитель Стефанович П. А.

Центральным научно-исследовательским и проектно-экспериментальным институтом промышленных зданий и сооружений (ЦНИИ-промзданий) Госстроя СССР

Заместитель главного инженера Суханов П. С. Руководитель темы и исполнитель Гутникова Ю. В.

ВНЕСЕН Министерством промышленности строительных материалов СССР

Член Коллегии Добужинский В. И.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н.

Начальник подотдела стандартов и технических условий Мозольков В. С. Ст. инженер Лейбенгруб Л. М.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 22 июля 1970 г. № 86

324