КРОВЕЛЬНЫЕ МАТЕРИАЛЫ

Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

378—60*

Взамен ГОСТ 378—52

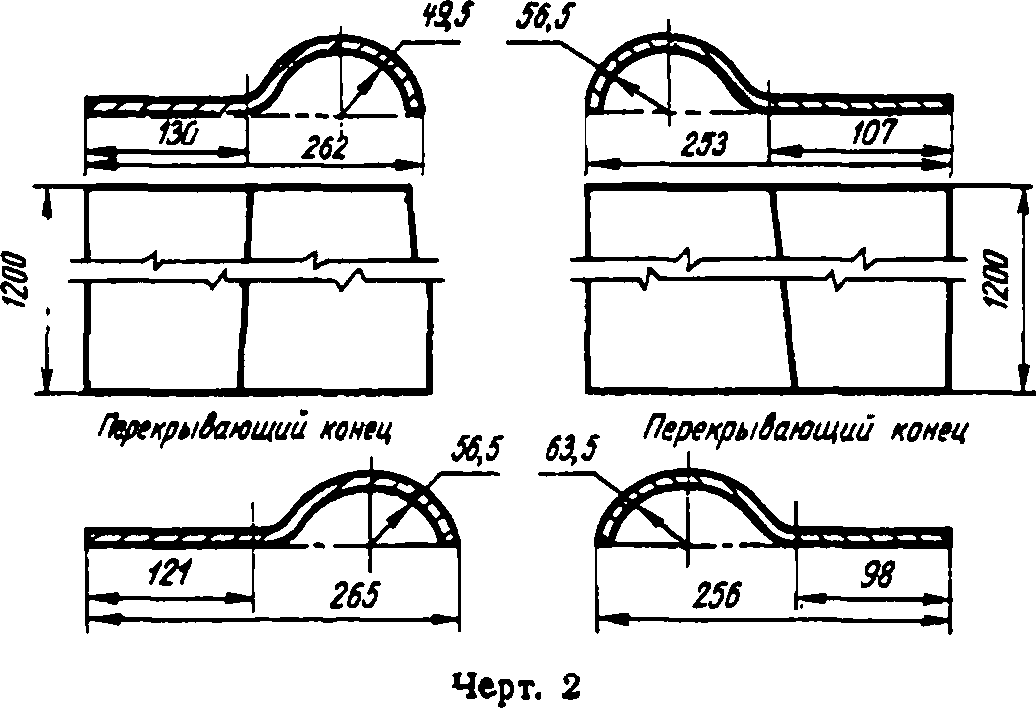

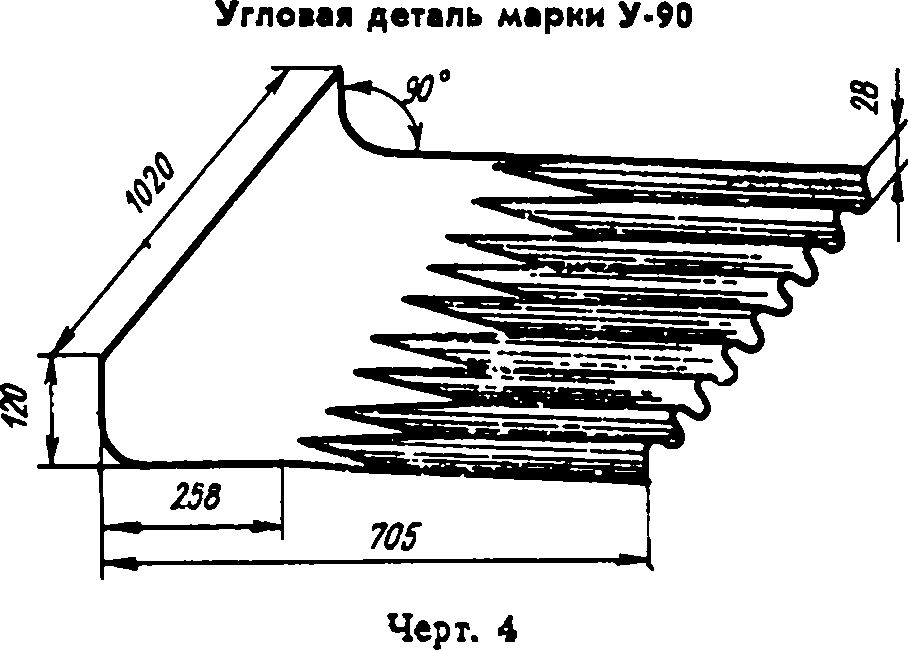

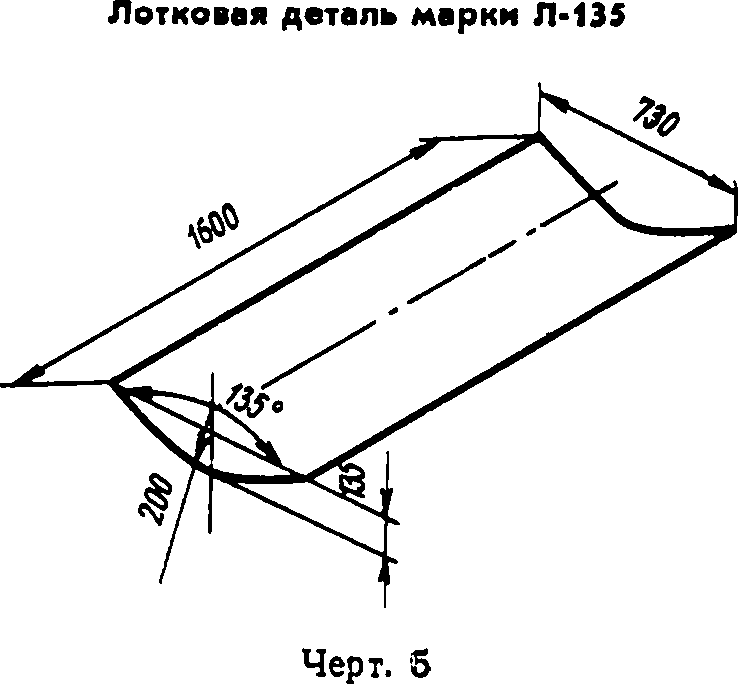

ЛИСТЫ АСБЕСТОЦЕМЕНТНЫЕ ВОЛНИСТЫЕ ОБЫКНОВЕННОГО ПРОФИЛЯ И ДЕТАЛИ К НИМ

Asbestes-cement corrugated sheets of ordinary profile and details for them

Утвержден Государственным комитетом Совета Министров СССР по делам строительства 19/11 1960 г, Срок введение установлен

с 1/1 1962 г.

Несоблюдение стандарта преследуется по закону

I. ОПРЕДЕЛЕНИЕ И НАЗНАЧЕНИЕ

1. Листы асбестоцементные волнистые обыкновенного профиля ВО и детали к ним представляют собой строительные изделия, изготовляемые из асбеста и портландцемента, окрашенные или неокрашенные.

2. Листы асбестоцементные волнистые обыкновенного профиля применяются для кровель жилых и гражданских зданий; детали к ним предназначаются для укладки в местах пересечений скатов кровель (коньки, ендовы) и в местах пересечений кровли с выступающими над ней трубами, слуховыми окнами, брандмауерами и т. п.

Примеры применения деталей приведены в приложении к настоящему стандарту на черт. 1—3.

Внесен НИИасбестоцементом Госплана РСФСР

Издание официальное Перепечатка воспрещена

II. ФОРМА И РАЗМЕРЫ

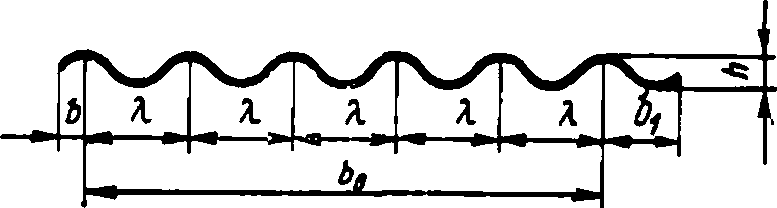

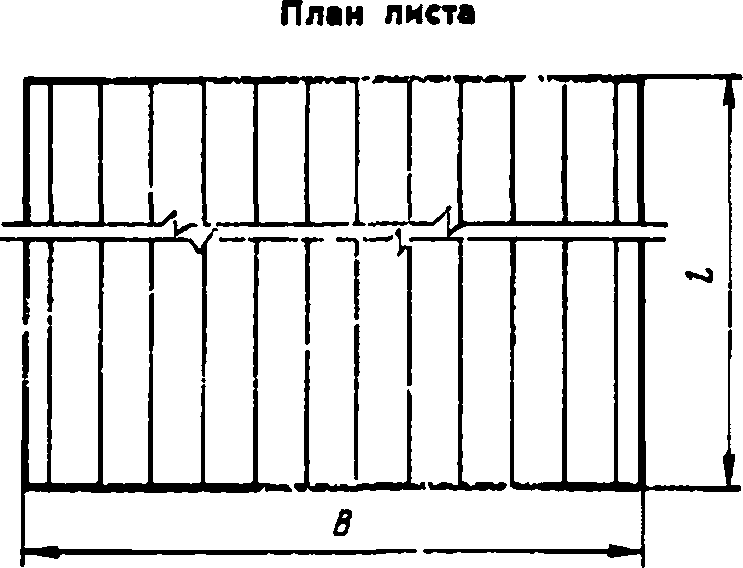

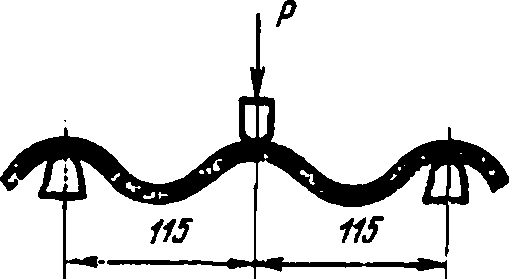

3. Листы должны иметь поперечный шестиволновый профиль, соответствующий черт. 1.

Примечание. По требованию заказчика листы должны изготавливаться с одним или двумя срезанными углами. Размеры срезов углов» их количество и положение по отношению к лицевой поверхности листа при укладке на кровле (правое, левое) должны указываться в спецификации заказчика.

Профиль листа

4. Основные размеры листов и допускаемые отклонейия должны соответствовать указанным в табл. 1.

ГОСТ 378—60

Таблица 1

Наименование измерений листа | Буквенные обозначения | Размеры | Допускаемые отклонения |

мм | |||

Длина | L | 1200 | + 5 -10 |

Ширина | В | 686 | 3° |

Толщина | С | 5,5 | +0.5 -0,2 |

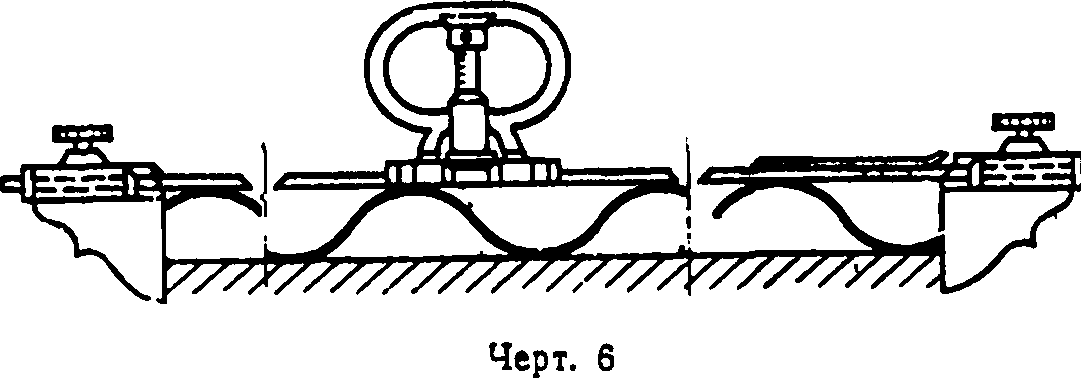

Расстояние между гребнями крайних волн* | Во | 575 | — |

Шаг волны* | X | 115 | — |

Высота волны | h | 28 | ±2 |

Расстояние от ближнего гребня вол- | |||

ны: | |||

до перекрывающей кромки | b | 27 | ±8 |

до перекрываемой кромки | bi | 84 | ±6 |

* Размер шага волны и расстояние между гребнями крайних волн приведены как справочные, и допускаемые отклонения от этих размеров не нормируются.

Справочный вес одного листа 9 кг.

(Измененная редакция — «Информ, указатель стандартов» № 8 1970 г.).

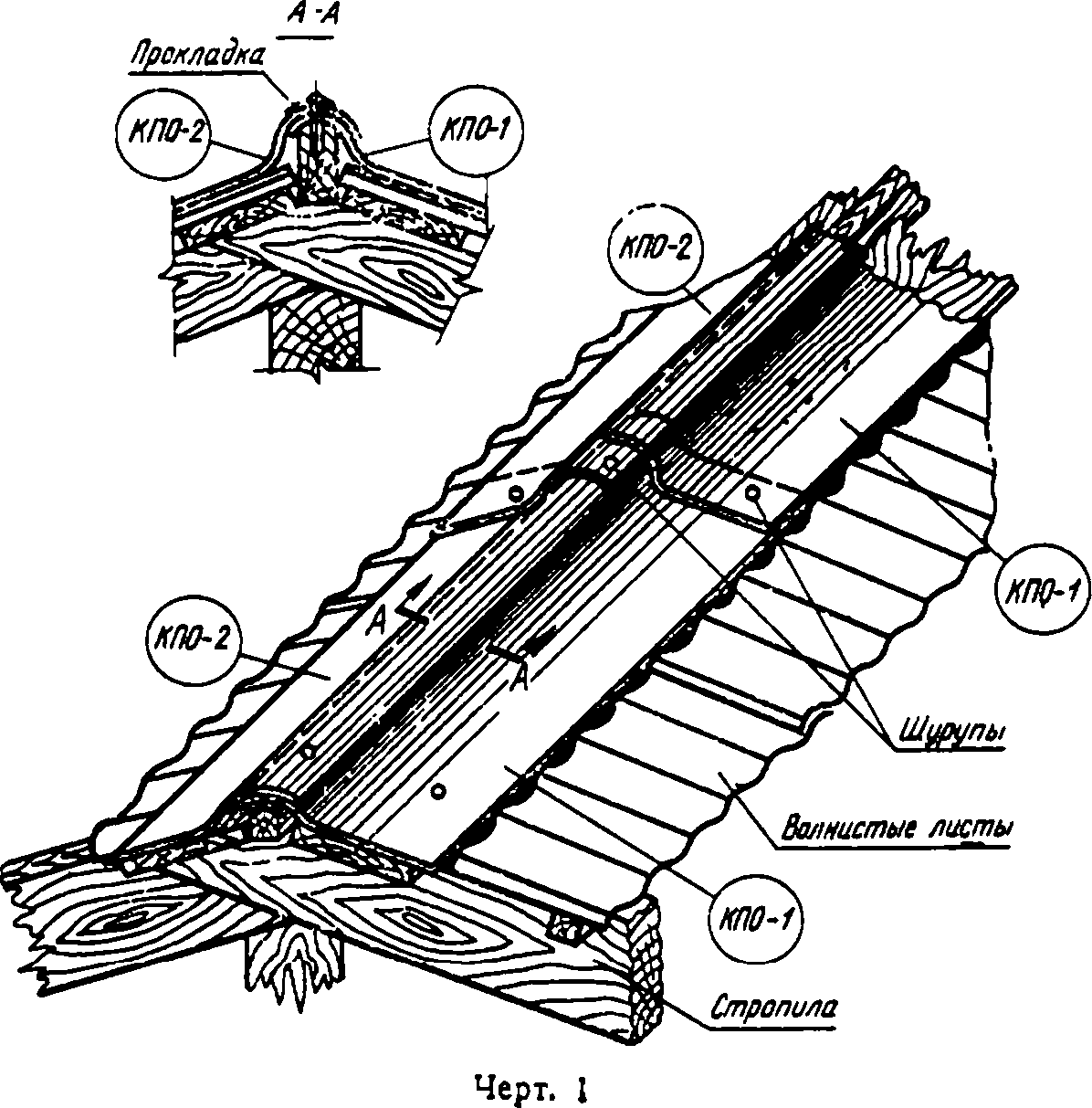

5. Детали к листам, в зависимости от назначения, подразделяются на 4 типа.

Наименование типов и марок деталей, а также их назначение указаны в табл. 2.

Таблица 2

Наименования типов деталей | Марка | Назначение | Справочный вес кг |

Коньковые | КПО-1 и КПО-2 | Для покрытия коньков кровли | 2,8 |

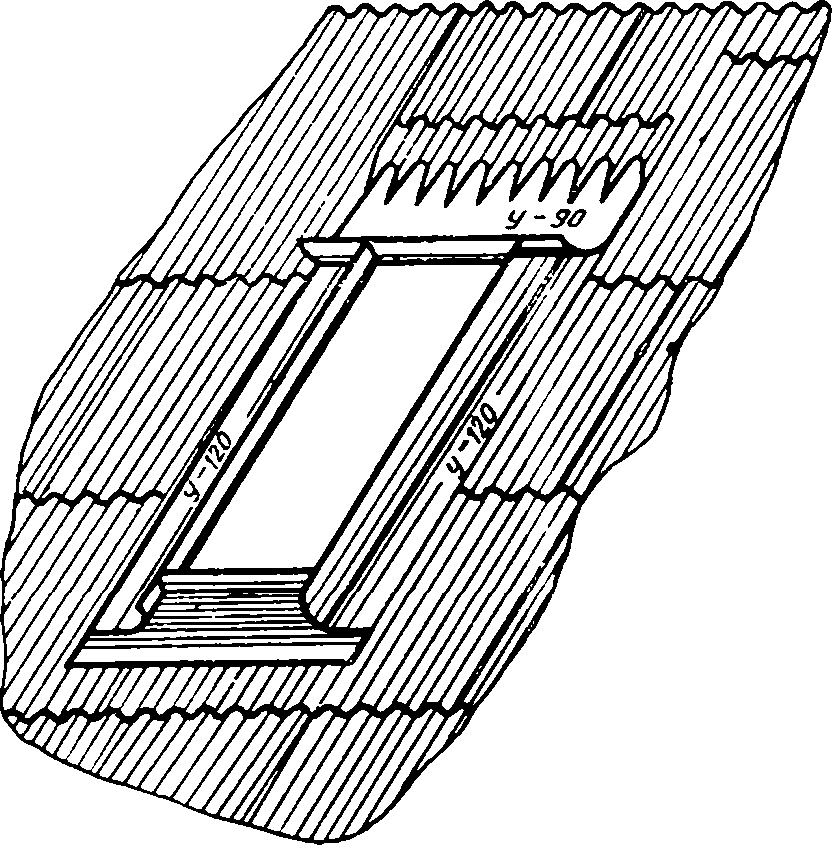

Угловая 120° | У-120 | Для покрытия перехода ската кровли к дымовым и вентиляционным трубам,слуховым окнам и т. п. | 4,3 |

Угловая 90° | У-90 | Для покрытия перехода ската кровли к трубе со стороны конька | 8,3 |

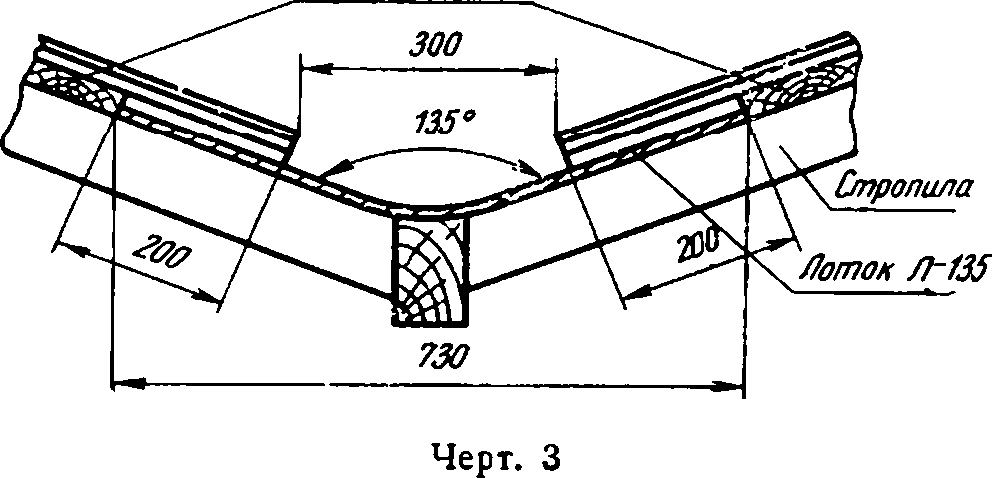

Лотковая | Л-135 | Для покрытия ендовы | 14,2 |

6. Форма и основные размеры в мм деталей к листам должны соответствовать указанным на черт. 2—5.

Толщина деталей, за исключением лотковой, 5,5±0,5 мм; толщина лотковой детали 7,0±0,5 мм.

Коньковые детали марок КПО-1 и КПО-2

КПО-1 КГ1О-2

Перекрываемый конец Перекрываемый конец

Угловая деталь марки У-110

ГОСТ 378—60

7. Допускаемые отклонения от основных размеров деталей не должны превышать следующих величин:

по длине и ширине..........±10 мм

по ширине полок деталей марок У-120 и У-90 ±5 мм по высоте волны детали марки У-90 .... ±2 мм

III. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

8. Листы должны иметь правильную прямоугольную форму в плане.

9. Гребни волн и продольные кромки листов и деталей должны быть прямолинейными.

Обрез кромок листов и деталей должен быть ровный и чистый, без заусенцев и неровностей.

10. Зазор, образующийся между поверхностью листа и шаблоном, не должен превышать 7 мм.

(Измененная редакция — «Информ, указатель стандартов» № 8 1970 г.).

11. Листы и детали не должны иметь сквозных и поверхностных трещин, отколов, пробоин, палипов и сдиров пленки, а также посторонних включений.

Отдельные неровности на листах (вмятины или бугорки) не должны превышать по высоте или глубине 2 мм.

12- Предел прочности листов при изгибе в поперечном к греб-ням волн направлении (слабом) должен быть не менее 160кгс/см2.

12а. Удельная ударная вязкость листов должна быть не менее 1,4 кгс • см/см2.

(Введен дополнительно — «Информ, указатель стандартов» 8 1970 г.).

13. Объемный вес листов и деталей в высушенном до постоянного веса состоянии должен быть не менее 1,60 г/см3.

Примечания:

1. При объемном весе не менее 1,60 г/см9 справочная величина водопоглоще-ния асбестоцементных изделий составляет не более 25%.

2. Допускался на отдельных предприятиях до 1 января 1965' г. выпуск листов н деталей с объемным весом не менее 1,55 г/см9.

(Измененная редакция — «Информ, указатель стандартов» Ks 8 1970 г.).

14. Листы должны быть морозостойкими и при испытании их на морозостойкость выдерживать в насыщенном водой состоянии 25 циклов попеременного замораживания и оттаивания без каких-либо признаков расслоения или повреждения.

После испытания замораживанием предел прочности листов при изгибе должен быть менее 90% от предела прочности контрольных образцов, не подвергавшихся замораживанию.

15. Листы и детали должны быть водонепроницаемыми и после испытания их в течение 24 ч, как указано в п. 40 настоящего стандарта, на нижней поверхности листов и деталей не должно появляться капель воды.

16. Листы и детали могут быть окрашены по всей толщине или только по лицевой поверхности.

Цвет и интенсивность окраски листов должны соответствовать эталонам, утвержденным в установленном порядке и хранящимся на предприятии-изготовителе.

17. Краски, применяемые для окрашивания листов и деталей, Должны быть устойчивыми против атмосферных влияний и не должны оказывать вредного действия на прочность листов и Деталей.

ГОСТ 378—60

IV. ПРАВИЛА ПРИЕМКИ

18. Отгружаемые потребителям листы и детали к ним должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя.

Листы и детали могут быть предъявлены к приемке не ранее чем на седьмой день после их формирования.

19. Размер партии устанавливается в количестве 500 листов с соответствующим комплектом деталей к ним.

Количество листов менее 5000 считается целой партией.

20. Предприятие-изготовитель должно гарантировать соответствие листов и деталей требованиям настоящего стандарта и сопровождать каждую партию поставляемых листов и деталей паспортом. В паспорте должно быть указано:

а) наименование и адрес предприятия-изготовителя;

б) номер и дата выдачи паспорта;

в) количество листов и деталей;

г) результаты определения предела прочности при изгибе и объемного веса.

д) показатели морозостойкости и водонепроницаемости;

е) дата изготовления листов и деталей;

ж) номер настоящего стандарта.

21. Потребитель имеет право производить контрольную выборочную проверку соответствия листов требованиям настоящего стандарта, применяя для этой цели указанные ниже порядок отбора образцов и методы их испытаний.

22. При контрольной проверке от партии листов отбирают из разных стоп для внешнего осмотра, определения правильности формы и размеров 0,3% листов и деталей, но не менее шести листов и трех деталей каждого типа.

Из числа листов и деталей, проверенных по показателям внешнего вида и размерам, отбирают:

а) для определения предела прочности при изгибе, объемного веса и удельной ударной вязкости — три листа; для определения объемного веса деталей — две детали каждого типа;

б) для определения морозостойкости и водонепроницаемости пять листов.

Из стопы отбирается каждый пятый лист, считая от верха стопы.

(Измененная редакция — «Информ, чказатель стандартов» Хе 8 1970 г.).

23. Если при проверке отобранных изделий окажется хотя бы один лист или деталь, не удовлетворяющие требованиям настоящего стандарта, то производят повторную проверку, для которой отбирают удвоенное количество листов.

Если при повторной проверке окажется хотя бы один лист или деталь не удовлетворяющие требованиям настоящего стандарта, то вся партия листов и деталей проверенного типа приемке не подлежит-

24. Предприятие-изготовитель обязано не реже одного раза в квартал производить испытание листов на морозостойкость, удельную ударную вязкость и водонепроницаемость.

Испытание листов на прочность при ударе (удельную ударную вязкость) должно вводиться на предприятиях по мере оснащения их лабораторий оборудованием для проведения указанных испытаний, но не позднее 1 июля 1971 г.

(Измененная редакция — «Информ, указатель стандартов» Хе 8 1970 г.).

25. Листы должны поставляться предприятием-изготовителем по спецификации заказчика комплектно с деталями и металлическими креплениями.

26. Допускается наличие в партии суммарно не более 5% листов, имеющих:

а) откол одного из углов размером по длине листа не более 75 мм и по ширине не более 60 мм;

б) четыре и пять волн;

в) длину не менее 600 мм, при этом количество таких листов должно быть не более 1 % от партии.

V. МЕТОДЫ ИСПЫТАНИЙ

27. Размеры листов и деталей проверяют металлическим измерительным инструментом.

28. Длину листа измеряют по гребням крайних волн с каждой стороны листа, а деталей — по долевым кромкам.

Длиной листа или детали считается среднее арифметическое двух измерений.

29. Ширину листа и детали, расстояние между гребнями крайних воли и расстояние от этих гребней до продольных кромок листа измеряют на расстоянии 20 мм от торцовой части листов или детали линейкой, на обоих концах которой .имеются движки (черт. 6).

Шириной листа и детали и величиной расстояния от гребней крайних воли до продольных кромок считается среднее арифметическое двух измерений.

(Измененная редакция — «Информ, указатель стандартов» № 8 1970 г.)- г . j г

30. Толщину листов и деталей измеряют с точностью до 0,1 мм микрометром, толщиномером или штангенциркулем с наклепанными щечками, площадь измерительной поверхности которых должна быть не менее 50 мм2.

ГОСТ 37В—60

Толщину измеряют в четырех точках посередине каждой стороны листа или детали в пределах 20 мм от кромки.

Толщиной листа или детали считается среднее арифметическое четырех измерений.

(Измененная редакция — «Информ. указатель стандартов» № 8 1970 г.).

31. Высоту волн листа измеряют следующим образом: два гребня волны устанавливают на плоскости и кладут на них металлическую линейку.

Расстояние от плоскости или линейки по наинизшей (или наивысшей) точке впадины волны измеряют при помощи клинчатого калибра или линейки.

Высотой волны листа считается среднее арифметическое десяти измерений.

(Измененная редакция — «Информ, указатель стандартов» № 8 1970 г.).

32. Правильность профиля детали проверяют шаблоном, прикладывая его к гладкой поверхности детали на расстоянии 50 мм от концов детали. Зазор между деталью и шаблоном измеряют при помощи клинчатого калибра.

33. Правильность выреза коньков проверяют специальным шаблоном.

34. Для проверки прямолинейности кромок листа и детали прикладывают к кромкам металлическую линейку длиной не менее длины листа или детали и измеряют наибольший зазор между ребром линейки и изделием.

35. Наличие на листах и деталях трещин, отколов, пробоин, посторонних включений, налипов и сдиров пленки проверяют внешним осмотром.

36. Соответствие цвета и интенсивности окраски окрашенных листов эталону проверяют сравнением, накладывая эталон на окрашенный лист.

37. Определение предела прочности листа при изгибе производят следующим образом.

Из каждого отобранного для испытания листа отрезают с торца полоску шириной не менее 50 мм. Затем вырезают с помощью карборундовой дисковой пилы по два образца прямоугольной формы размером 200 мм по длине и 300 мм по ширине листа (две полных волны). Каждый образец должен иметь в средней части гребень (с гладкой поверхностью).

Образцы должны испытываться в воздушно-сухом состоянии, для чего перед испытанием они выдерживаются в помещении лаборатории не менее 24 ч при температуре 16—20°С и относительной влажности воздуха примерно 50—55%.

Испытуемый образец укладывают, как указано на черт. 7, на две параллельные опоры: подвижную (катковую) и неподвижную, отстоящие друг от друга на расстоянии 230 мм.

Ребра опор, соприкасающиеся с образцом, должны иметь закругление радиусом 10 мм.

После установки образца на опоры измеряется расстояние между опорами с точностью 1 мм.

Разрушающий груз Р прикладывается посередине образца. Загрузка образца должна производиться равномерно со скоростью около 1 кг в секунду.

230

Черт. 7

После разрушения образца в месте перелома определяется его толщина и ширина. Измерение толщины производится в трех местах штангенциркулем или микрометром с точностью 0,1 мм.

За толщину образца принимается среднее арифметическое трех измерений.

Измерение ширины образца производится измерительной линейкой с точностью до 1 мм.

Предел прочности образца при изгибе (7?м) в кгс/см2 определяется по формуле:

Р -Pl

где:

Р— разрушающий груз в кгс;

I — расстояние между опорами в см; b — ширина образца в см;

С — толщина образца в см.

ГОСТ 378—60

Пределом прочности при изгибе листа считают среднее арифметическое значение величины двух образцов.

Величина предела прочности при изгибе отдельного образца должна быть не менее 144 кгс/см2.

Пределом прочности при изгибе листов всей партии считают среднее арифметическое предела прочности при изгибе трех испытанных листов.

37а. Определение удельной ударной вязкости листа производят следующим образом-

Из каждого отобранного для испытания листа выпиливают по два образца размером 25 мм по длине и 70 мм по ширине листа (один образец выпиливают из гребня волны, второй — из впадины волны).

Образцы испытывают во влажном состоянии, для чего их за сутки до определения ударной вязкости помещают в сосуд с водой, имеющей температуру 20±2°С. Непосредственно перед испытанием образцы вытирают насухо мягкой тряпкой.

Определение удельной ударной вязкости производят на маятниковом копре МК-05 и МК-05—1.

При испытании на копре МК-05 применяется молот № 2, а при испытании на копре МК-05—1—молот № 1 (вес молотов 402 г).

Угол зарядки маятника при испытании на копре МК-05—74°, при испытании на копре МК-05—1 — 160°.

Испытуемый образец укладывают на опоры копра таким образом, чтобы в сторону молота копра была обращена вогнутая сторона образца.

Расстояние между этими опорами должно быть 50±0,5 мм. Маятник копра поднимается в исходное положение и удерживается защелкой предохранителя.

Затем маятник опускают и производят по шкале прибора отсчет работы А, затраченной на разрушение образца.

Удельная ударная вязкость образца при испытании на копре МК-05 вычисляется по формуле:

р _ А

АУД “ В • С*

где:

А—работа, затраченная на разрушение образца в кгс-см;

В — ширина образца в см;

С — толщина образца в см.

Удельная ударная вязкость образца при испытании на копре МК-05—1 вычисляется по формуле:

р__

^уд — В ■ С-1,4’

где 1,4—коэффициент для данного прибора.

За величину удельной ударной вязкости листов партии принимают среднее арифметическое результатов испытаний всех образцов данной партии.

(Введен дополнительно — «Информ, указатель стандартов» № 8 1970 г.).

38. Определение объемного веса листов и деталей должно производиться по ГОСТ 8747—58.

39. Морозостойкость листов определяют следующим образом.

Из каждого отобранного для испытания листа вырезают по два образца размером 200 мм по длине листа и 300 мм — по ширине листа. Один образец подвергают замораживанию, а второй образец является контрольным-дой в течение 48 ч и закладывают в морозильную камеру так, чтобы расстояние между отдельными образцами было не менее 200 мм.

Температура в камере перед укладкой образцов должна быть не выше минус 15°С. При такой температуре образцы должны находиться в морозильной камере в течение 4 ч, затем их вынимают и подвергают оттаиванию в воде в течение не менее 4 ч; температура воды должна быть 10—20°С.

После 25 циклов попеременного замораживания и оттаивания образцы осматривают для установления степени их расслоения или повреждения. Затем эти и контрольные образцы насыщают водой в течение 48 ч и подвергают испытанию на изгиб согласно указаниям п. 37.

Потеря прочности при изгибе образцов, подвергавшихся замораживанию, определяется как отношение средней арифметической величины их предела прочности при изгибе к средней арифметической величине предела прочности контрольных образцов и выражается в процентах.

40. Определение водонепроницаемости листа производят следующим образом.

Посередине листа, уложенного горизонтально на двух опорах, во впадине волны укрепляется цилиндрическая прозрачная трубка с внутренним диаметром 3,5 см и длиной 30 см, имеющая в нижнем сечении форму впадины волны. Трубка укрепляется в штативе, и зазор между краями трубки и поверхностью листа закрывается менделеевской замазкой, затем трубка наполняется водой на высоту 250 мм от поверхности листа. По истечении 24 ч осматривают нижнюю поверхность листа, которая может быть влажной, но пи в одном из случаев испытания не должны появляться на ней капли воды.

гост зга—«о

VI. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

41. На лицевой стороне перекрываемой части листов и на деталях в количестве не менее 1% от партии должны быть нанесены несмываемой краской штамп ОТК и марка предприятия-изготовителя.

42. Листы и детали при хранении и при перевозке по железной дороге или водным транспортом должны быть уложены в стопы.

43. При транспортировании листы и детали укладывают в вагон или в судно стопами и закрепляют так, чтобы изделия не повреждались при движении транспорта или от внешних воздействий.

44. При погрузке и разгрузке листов и деталей не допускаются удары по ним и сбрасывание их с какой бы то ни было высоты.

ПРИЛОЖЕНИЕ

Примерная схема покрытия конька кровли деталями марок КПО-1 и КПО-2

ГОСТ 378—60

Примерная схема укладки деталей марок У-90 и У-120 в месте пересечения кровли с дымовой или вентиляционной трубой

Черт. 2

Примерная схема укладки лотковой детали марки Л-135 в ендове кровли

Доски обрешетки

190