Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛИСТЫ АСБЕСТОЦЕМЕНТНЫЕ ВОЛНИСТЫЕ | гост |

УСИЛЕННОГО ПРОФИЛЯ И ДЕТАЛИ К НИМ | 8423—57* |

Утвержден Государственным комитетом Совета Министров СССР по делам строительства 18/111 1957 г. Срок введения установлен

с 1/1V 1958 г. Несоблюдение стандарта преследуется по закону

I. ОПРЕДЕЛЕНИЕ И НАЗНАЧЕНИЕ

1. Листы асбестоцементные волнистые усиленного профиля «ВУ» и детали к ним представляют собой строительные изделия, изготовляемые из портландцемента и асбеста и предназначаемые для устройства кровельных покрытий (кровельные листы) и стеновых ограждений (стеновые листы) ■производственных зданий и сооружений.

II. ФОРМА И РАЗМЕРЫ

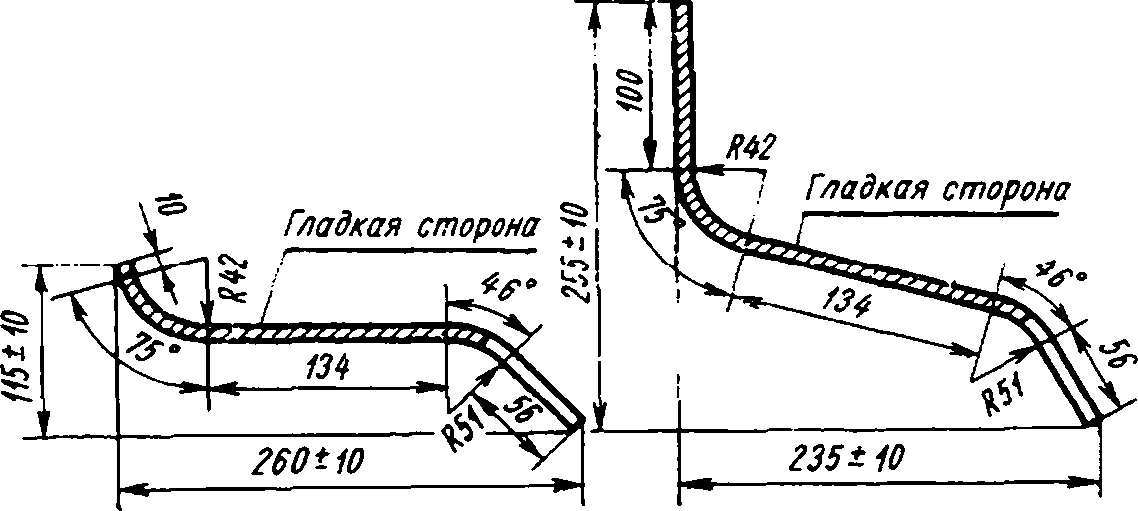

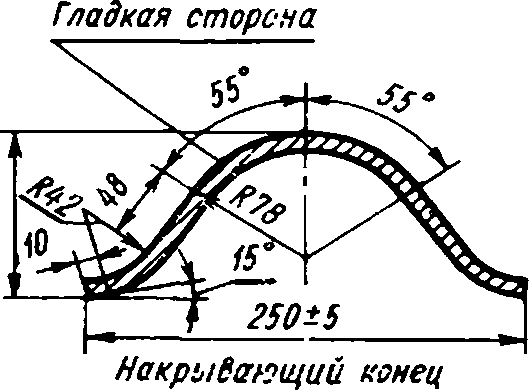

2. Листы асбестоцементные волнистые усиленного профиля должны иметь поперечный шестиволновый профиль, соответствующий черт. 1-

ГОСТ 8423—57

Профиль листа

с | lS1 | S. | S | ||||

Ьо | < | ||||||

в | i | ||||||

План | |||||||

п | j . 1 | ||||||

Деталь профиля

Черт. 1

3. Основные размеры листов и допускаемые отклонения долж пы соответствовать указанным в табл. 1.

Таблица 1

мм

Наименования измерений листа | Буквенные обозначе ния | Размеры | Допускаемые отклонения |

Длина: | |||

кровельных листов | L | 1750 и 2000 | ±10 |

стеновых листов | L | 2500 | Ю |

Расстояние между гребнями крайних волн | Ъо | 835 | ±5 |

Ширина листа1 | В | 994 | — |

Толщина листа | с | 8 | ±0.5 |

Высота волны1 | К | 50 | — |

Шаг волны1 | S | 167 | — |

Расстояние от ближайшего гребня волны: | |||

до перекрывающей кромки | bi | 45 | ±4 |

до перекрываемой кромки | b2 | 114 | ±4 |

ГОСТ 84П—57

Назначение деталей н их марки указаны в табл. 2.

Таблица 2

Наименования деталей | Марки деталей | Назначение деталей | Справочный вес. кг |

Переходная малая | П1 | Устройство коньков и примыканий стены к свесу кровли | 3.1 |

Переходная большая | Г12 | Переход от ската кровли к вертикальной поверхности (стене, подфонарной стенке и др.) | 4,2 |

Коньковая | К | Покрытие коньков и ребер кровель | 4,0 |

Лотковая: длиной 1750 мм длиной 2000 мм | Л1 Л2 | Покрытие деформационных швов кровли | 6.9 7,7 |

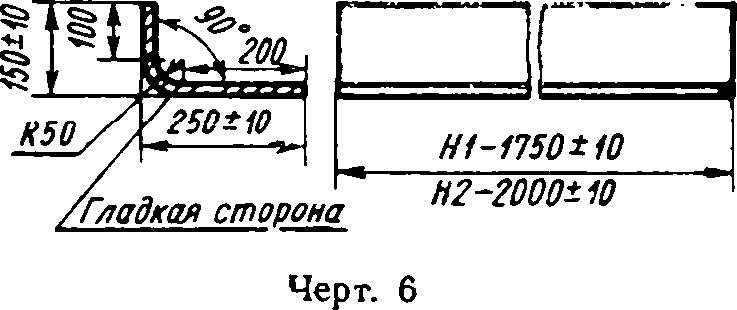

Неравнобокая угловая: длиной 1750 мм длиной 2000 мм | Н1 Н2 | Переход от ската кровли к парапету, торцу фонаря и др. | 8,6 9,6 |

Равнобокая угловая | Р | Оформление углов стен и фонарей | 14,4 |

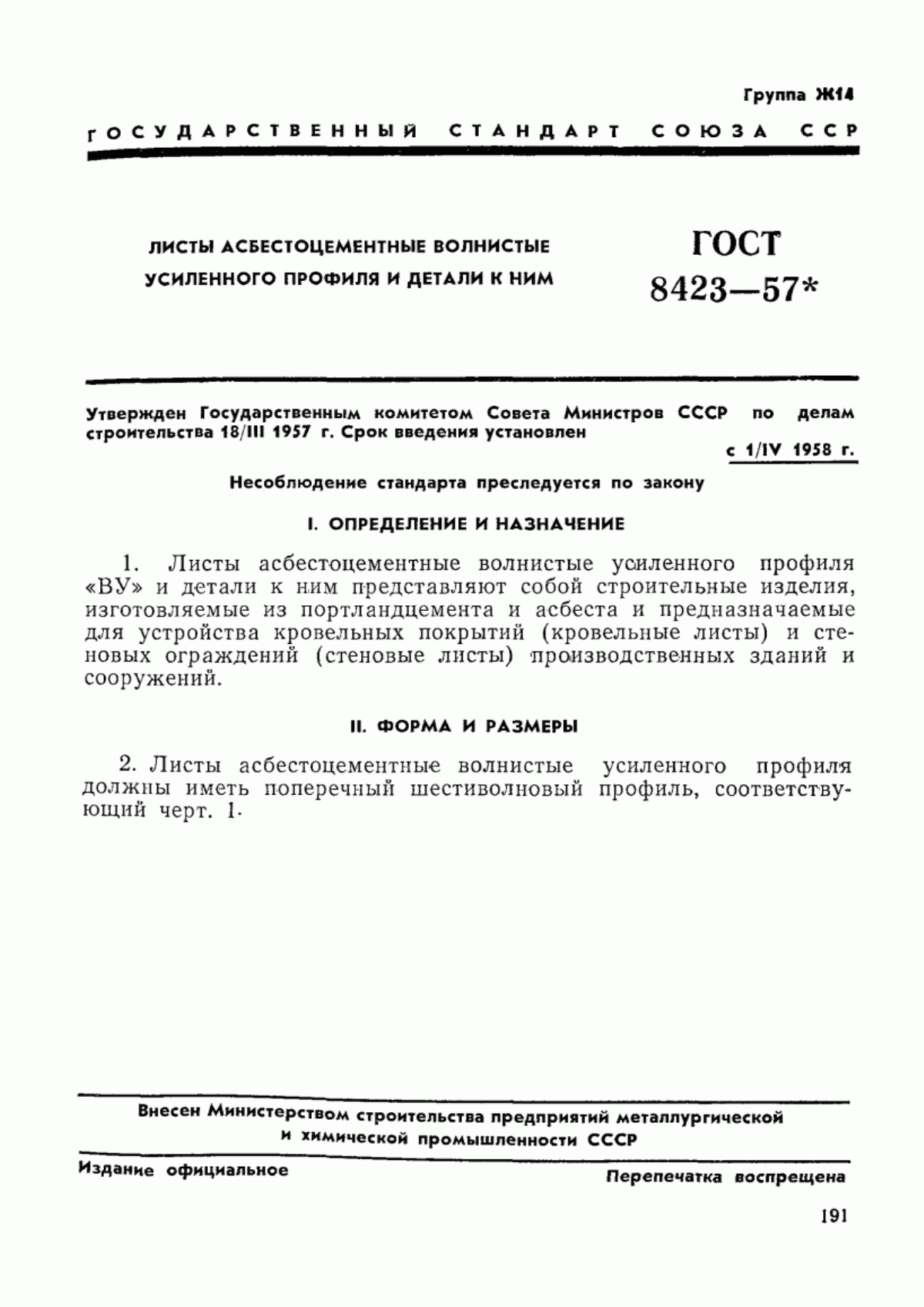

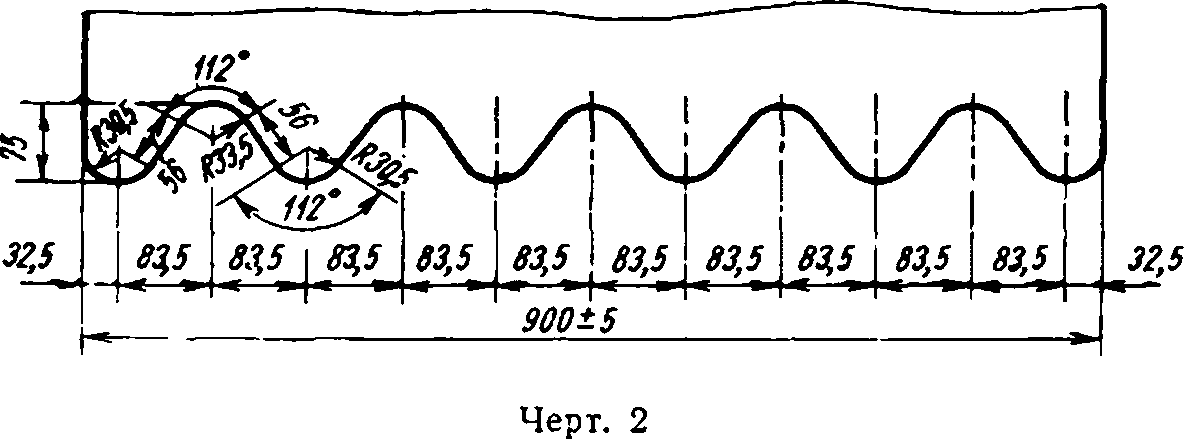

5. Форма, основные размеры и допускаемые отклонения деталей к листам должны соответствовать указанным на черт. 2—6.

Толщина деталей всех типов 8±0,5 мм.

Примечание. По соглашению заказчика с предприятием-изготовителем допускается изготавливать детали иной формы.

Переходные детали

Малая (П1)

Большая (П2)

Поперечные разрезы

Профиль вырезов нижнего края деталей (П1 и П2]

Развертка

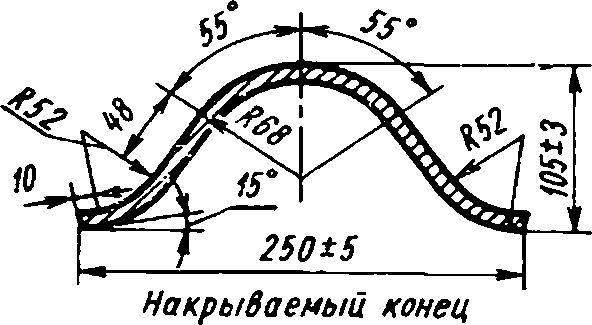

Коньковая деталь [К]

Виды с торцов

105t3

Продольный разрез

Черт. 3

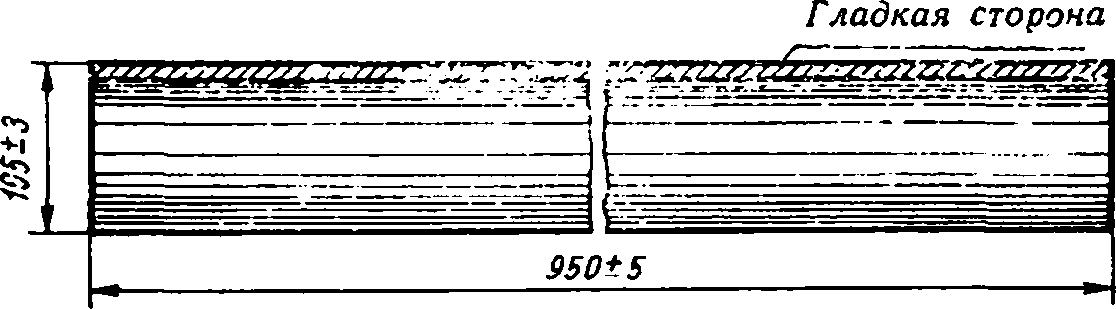

Лотковая деталь (Л1 и Л2)

Поперечный разрез

Продольный разрез

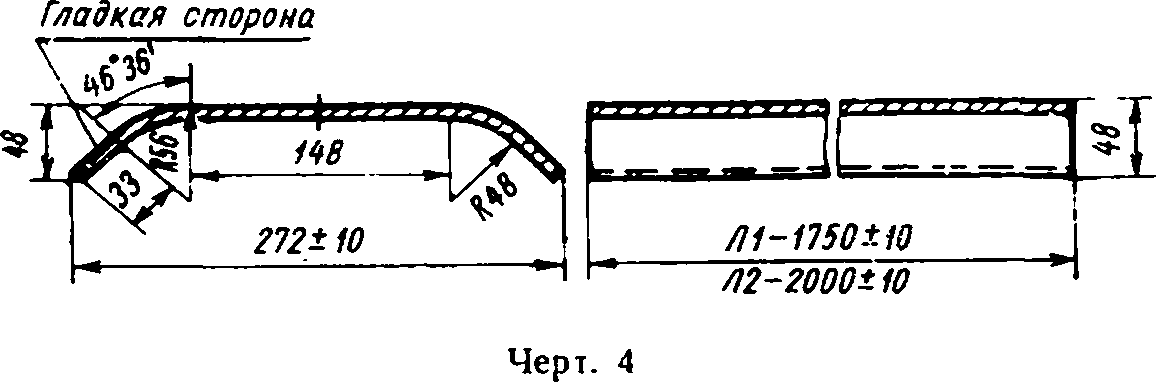

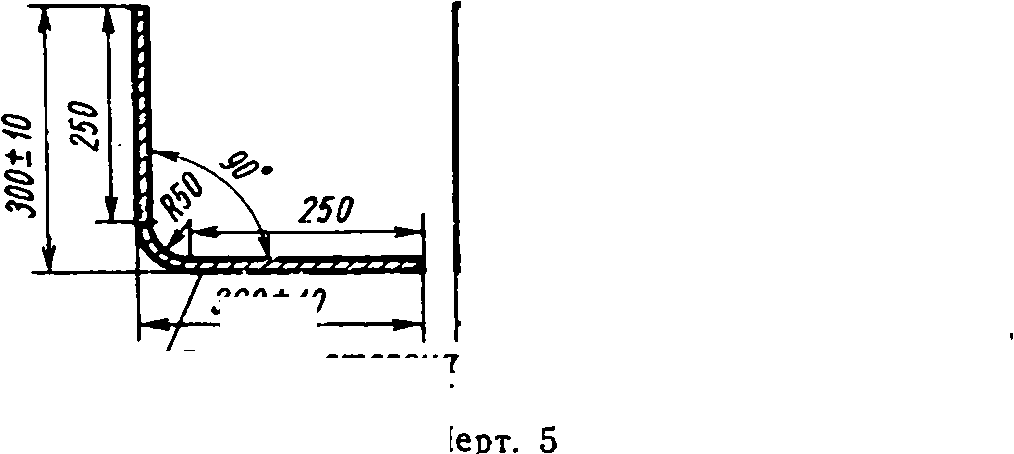

Неравнобокая угловая деталь (Н1 и Н2)

Поперечный разрез

ООО ±10

Главная сторона

Равнобокая угловая деталь (Р)

2000± | 10 |

Поперечный разрез

III. ТЕХНИЧЕСКИЕ УСЛОВИЯ

6. Листы должны иметь правильную прямоугольную форму:

7. Гребни волн и продольные кромки листов и деталей должны быть прямолинейными. Отклонения от прямой линии допускаются:

изделий длиной до 1 м — 3 мм;

изделий длиной более 2 м — 10 мм.

[ поверхностью кро-, не должен нижних краев указанного на

ДЛЯ

для изделий длиной до 2 м — 6 мм;

для изделий длиной более 2 м — 10 мм.

о. Зазор, образующийся между гладкой :----;■

вельного листа и шаблоном правильного профиля, превышать 5 мм. Отклонения профиля вырезов переходных деталей марок П1 и П2 от профиля, ЧеРр Л Н6 должны превышать 5 мм.

У. Листы и детали не должны иметь сквозных и поверхностных трещин, отколов, пробоин, а также налипов и

сдиров пленки.

ГОСТ 8423— $7

Отдельные неровности на листах (вмятины или бугорки) не должны превышать по высоте или глубине 2 мм.

10. Предел прочности кровельных листов при изгибе в поперечном к гребням волн направлении должен быть не менее 190 кгс/см2 и стеновых — не менее 160 кгс/см2.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

11. Предел прочности деталей Л1, Л2 и Р при изгибе в поперечном к их длине направлении должен быть не менее 190 кгс/см2 и остальных деталей, кроме коньковых, — не менее 160 кгс/см2. Коньковая деталь при испытании должна выдерживать без признаков разрушения равномерно распределенную нагрузку по длине гребня не менее 2,5 кгс на 1 пог. см.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

12. Объемный вес кровельных листов в высушенном до постоянного веса состоянии должен быть не менее 1,60 г/см3, а стеновых листов и деталей — не менее 1,50 г/см3.

Примечание. Объемному весу 1,60 г/см3 соответствует водопоглощенне асбестоцементных изделий не более 25%, объемнохму весу 1,50 г/см3 — не более 28%.

(Измененная редакция — «Информ, указатель стандартов» Ае 1 1967 г.).

13. По морозостойкости листы и детали должны выдерживать в насыщенном водой состоянии 50 циклов попеременного замораживания и оттаивания без каких-либо признаков расслоения или повреждения.

После испытания замораживанием предел прочности кровельных листов при изгибе должен быть не менее 80%, а стеновых — не менее 65% от предела прочности контрольных образцов, не подвергавшихся замораживанию.

Примечание. Потеря механической прочности деталей после испытания их замораживанием не определяется.

14- При одностороннем увлажнении воздушно-сухих кровельных листов в течение 10 мин максимальная стрелка коробления листов в поперечном направлении не должна превышать 5 мм.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

IV. ПРАВИЛА ПРИЕМКИ

15. Отгружаемые потребителем листы и детали к ним должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя. Листы и детали могут быть предъявлены к приемке не ранее чем на десятый день после их формования.

16. Размер партии устанавливается в количестве 800 листов с соответствующим комплектом деталей к ним.

Количество листов менее 800 считается целой партией.

17. Предприятие-изготовитель должно гарантировать соответствие листов и деталей требованиям настоящего стандарта и сопровождать каждую партию поставляемых деталей документом установленной формы, удостоверяющим их качество.

В документе должны быть указаны:

а) наименование и адрес предприятия-изготовителя;

б) номер и дата выдачи документа;

в) типы, марки и количество листов и деталей в партии;

г) результаты определения предела прочности при изгибе и объемного веса листов;

д) показатели морозостойкости и коробления;

е) дата изготовления листов и деталей;

ж) номер настоящего стандарта.

18. Потребитель имеет право производить контрольную выборочную проверку соответствия листов требованиям настоящего стандарта, применяя указанные ниже порядок отбора проб и методы испытаний.

19. При контрольной проверке от партии листов отбирают из разных стоп следующее количество листов:

а) для внешнего осмотра, определения правильности формы, размеров и трещиноватости—1% листов, но не менее 6 листов и 6 деталей каждого типа;

б) для определения предела прочности листов и деталей при изгибе и объемного веса — 3 листа и по одной детали каждого типа из числа подвергавшихся внешнему осмотру;

в) для испытания на коробление — 3 листа из числа подвергавшихся внешнему осмотру;

г) для испытания на морозостойкость — 5 листов и по одной детали каждого типа.

Из стопы листы отбирают через каждые 5 листов, считая от верха стопы.

20. Если при проверке отобранных образцов окажется хотя бы один лист или деталь, не удовлетворяющие требованиям настоящего стандарта, то производят повторную проверку, для которой отбирают удвоенное количество листов.

Если при повторной проверке окажется хотя бы один лист или деталь, не удовлетворяющие требованиям настоящего стандарта, то вся партия листов и деталей проверяемого типа приемке не подлежит-

Примечание. Листы длиной 1750 и 2000 мм, не удовлетворяющие хотя бы одному из показателей качества кровельных листов (по прочности, объемному весу, морозостойкости, короблению), ио удовлетворяющие всем показателям качества стеновых листов, могут быть использованы по соглашению предприятия-изготовителя с потребителем для стеновых ограждений.

ГОСТ 84U—57

21. Предприятие-изготовитель обязано не реже одного раза в месяц производить испытание листов на коробление и не реже раза в квартал — на морозостойкость.

22. Листы должны поставляться предприятием-изготовителем по спецификации заказчика комплектно с деталями и крепежными приборами. Поставка крепежных приборов должна производиться по нормалям п техническим условиям, утверждаемым в установленном порядке.

Примечание. Допускается наличие в .партии суммарно не более 5% листов, имеющих следующие дефекты:

а) 4 или 5 волн;

б) укороченных не более чем на 250 мм в количестве не более 1% от партии;

в) откол одного угла листа не более 100 мм по длине или ширине, а у детали •— не более 50 мм.

V. МЕТОДЫ ИСПЫТАНИЙ

23. Размеры листов и деталей проверяют металлическим измерительным инструментом.

Длину листа измеряют с точностью до 1 мм по гребням крайних волн с каждой стороны листа, а деталей — по долевым кромкам. Длиной листа или детали считается среднее арифметическое двух измерений.

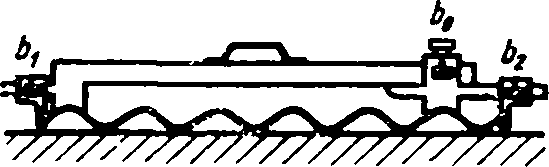

Расстояние между гребнями крайних волн и расстояние от этих гребней до продольных кромок листа измеряют с точностью до 1 мм линейкой, на обоих концах которой имеются движки (черт. 7).

bQ — расстояние между гребнями крайних волн;

bi — расстояние от ближайшего гребня волн до перекрывающей кромки; Ь2 — расстояние от ближайшего гребня волн до перекрываемой кромки.

Черт. 7

С каждой стороны листа производится по одному измерению на расстоянии 20 мм от торцовых кромок листа. Каждая из измеренных величин должна быть в пределах установленных допусков.

Толщину листов и деталей измеряют с точностью до 0,1 мм. Толщину листа измеряют в трех точках: по гребням одной средней и двух крайних волн с одной из торцовых сторон листа; толщину детали измеряют в любых трех точках по длине,

Толщиной листа или детали считается среднее арифметическое трех измерений.

24. Правильность профиля листа проверяют металлическим шаблоном, имеющим профиль гладкой стороны листа, на расстоянии 50 мм -от двух торцовых краев листа.

При этой проверке лист должен быть уложен на ровную горизонтальную плоскость и слегка прижат к ней с таким расчетом, чтобы было обеспечено плотное прилегание всех четырех углов листа к горизонтальной плоскости.

25. Правильность профиля деталей проверяют, прикладывая к гладкой поверхности детали на расстоянии 50 мм от.концов детали шаблон соответствующей формы. Зазор между деталью и шаблоном измеряют с помощью клинчатого калибра.

Правильность профиля зубчатых краев переходных деталей П1 и П2 проверяют, прикладывая деталь к шаблону.

26. Для проверки прямолинейности прямых кромок и образующих цилиндрических поверхностей участков листов и деталей прикладывают к .кромкам или к образующим металлическую линейку длиной не менее длины листа или детали и измеряют наибольший зазор между ребром линейки и изделием.

27. Отсутствие в листах и деталях отколов, пробоин, сквозных и поверхностных трещин, наплывов и сдиров пленки проверяют внешним осмотром листов и деталей.

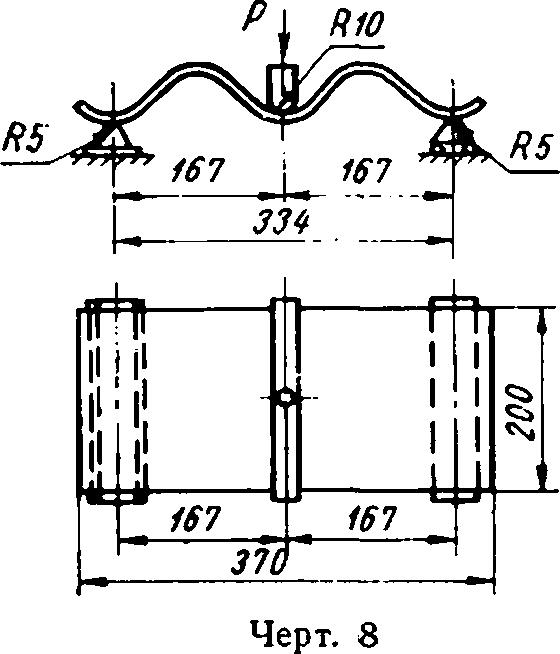

28. Определение предела прочности листа при изгибе производят следующим образом. Из каждого отобранного для испытания листа отрезают с торца полоску шириной не менее 50 мм. Затем вырезают с помощью карборундовой дисковой пилы по два образца, размером 200 мм по длине и 370 мм по ширине листа (две полных волны). Каждый образец должен иметь в средней части впадину (с гладкой поверхностью), причем образцы должны быть взяты из разных впадин данного листа. Испытуемый образец укладывают, как указано на черт. 8, на две параллельные опоры: подвижную (катковую) и неподвижную, отстоящие друг от друга на расстоянии 334 мм.

Разрушающий груз Р прикладывается посередине образца. Загрузка образца производится равномерно, со скоростью около 1 кг в секунду.

Образцы испытываются в воздушно-сухом состоянии.

После установки образца на опоры измеряется расстояние между опорами с точностью до 1 мм.

После разрушения образца определяется толщина и ширина образца в месте перелома-

Измерение толщины производится в трех местах штангенциркулем или микрометром с точностью до 0,1 мм.

За толщину образца принимается среднее арифметическое трех измерений.

ГОСТ 8423—57

Измерение ширины образца производится измерительной линейкой с точностью до I мм.

Предел прочности образца при изгибе (7?и) в кгс/см2 определяется по формуле:

= 1,5^-Аггс/^и2,

э — разрушающий груз в кгс;

I — расстояние между опорами b — ширина образца в см; с — толщина образца в см.

Пределом прочности при изгибе листа считают среднее арифметическое от величины Rlt двух образцов.

Величина предела прочности при изгибе отдельного образца кровельных листов должна быть не менее 171 кгс/см2 и стеновых — 144 кгс/см2.

Пределом прочности при изгибе листов всей партии считают среднее арифметическое пределов прочности при изгибе трех испытаний листов.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

29. Определение предела прочности деталей, кроме коньковой, производят следующим образом. Из плоской части каждой отобранной для испытания детали выпиливают по три плоских образца прямоугольной формы длиной 135 мм и шириной 70 мм, в поперечном к оси детали направлении.

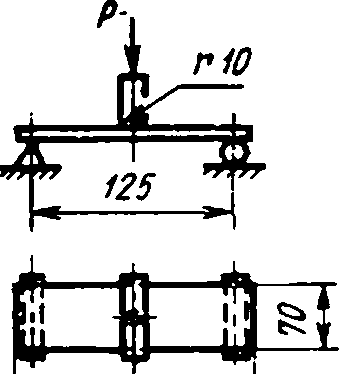

Образец укладывают, как указано на черт. 9, на двух жестких параллельных опорах призматической формы, находящихся друг от друга на расстоянии 125 мм. Длина каждой опоры должна быть -не менее ширины образца. Одна из опор должна быть подвижной (катковой) с радиусом, равным 10 мм.

Нагрузка на образец должна прикладываться посередине между опорами через жесткий призматический брус и равномерно распределяться по всей длине соприкосновения бруса с образном. Ребро бруса, соприкасающееся с образцом, должно иметь закругление радиусом, равным 10 мм.

Предел прочности образца при изгибе (/?и) в кгс/см2 вычисляют по формуле, приведенной в п. 28.

Толщиной образца считается среднее арифметическое трех измерений толщины в месте перелома образца.

Предел прочности детали вычисляют как среднее арифметическое от величины 7?и , полученных при испытании трех отдельных

образцов. Предел прочности партии вычисляют как среднее арифметическое результатов испытания двух деталей.

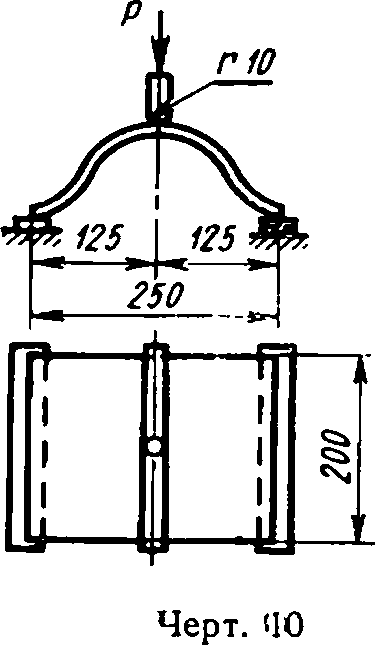

30. Для определения прочности коньковой детали из нее выпиливают перпендикулярно к гребню три образца длиной по 200 мм. Образец располагается на двух горизонтальных опорах, одна из которых подвижная (катковая). Нагрузка должна передаваться, как указано на черт. 10, равномерно по длине гребня через жесткий призматический брус шириной 20 мм и длиной не менее длины образца.

135

*■----------»

Черт. 9

Ломающий груз делят на величину фактической длины образца (в сантиметрах), измеренную с точностью до I мм. Величину разрушающей нагрузки вычисляют как среднее арифметическое результатов испытания трех образцов.

31. Объемный вес листов и деталей определяют следующим образом. Из каждого отобранного для испытания листа или детали выпиливают по два образца размером 50X50 см. Острые края и углы затачивают карборундовым диском.

Затем образцы высушивают в сушильном шкафу при температуре 105—110°С до постоянного веса.

Постоянным весом образца считается вес, при котором разница между двумя последующими взвешиваниями после высушивания будет не более 0,02 г.

Продолжительность высушивания между двумя взвешиваниями Должна быть не менее 2 ч.

Высушенные образцы ставят на ребро в сосуд с водой так, чтобы две трети образца были погружены в воду. Через 2 ч в сосуд с образцами выливают воду до полного погружения образцов и в таком положении образцы выдерживают 24 ч.

ГОСТ 8423—57

Насыщенные водой образцы подвергают гидростатическому взвешиванию и взвешиванию на воздухе.

Объемный вес образца (т) в г/см3 вычисляют по формуле:

т - г/см"’

где g —вес образца, высушенного до постоянного веса, в г; gi — вес образца, насыщенного водой на воздухе, в г;

gz — вес образца, насыщенного водой, в воде в г;

Si — g2 соответствует объему образца в см3.

Объемный вес листов и деталей партии вычисляют как среднее арифметическое объемного веса шести испытанных образцов.

При ускоренном методе определения объемного веса листов и деталей высушивание образцов производить при помощи инфракрасной лампы, а насыщение их водой — при помощи вакуумуста-новки.

32. Морозостойкость листов определяют следующим образом. Из каждого отобранного для испытания листа вырезают по два образца размером 200 мм по длине листа и 370 мм — по ширине листа. Один образец подвергают замораживанию, а второй образец является контрольным.

Предназначенные для замораживания образцы насыщают водой в течение 48 ч и закладывают в морозильную камеру так, чтобы расстояние между отдельными образцами было не менее 20 мм.

Температура в камере перед укладкой образца должна быть не выше минус 15°. При такой температуре образцы должны находиться в морозильной камере в течение 4 ч, затем их вынимают и подвергают оттаиванию в воде в течение не менее 4 ч, температура воды должна быть 10—20°.

После 50 циклов попеременного замораживания и оттаивания образцы осматривают для установления степени их расслоения или повреждения. Затем эти и контрольные образцы насыщают водой в течение 48 ч и подвергают испытанию на изгиб согласно указаниям п. 28.

Потеря прочности при изгибе образцов, подвергавшихся замораживанию, определяется как отношение средней арифметической величины их предела прочности при изгибе к средней арифметической величине предела прочности контрольных образцов и выражается в процентах.

Морозостойкость деталей определяется таким же способом, как и листов, при этом от каждой отобранной детали вырезают лишь по одному образцу размером 120X120 мм.

33. Для определения величины стрелки коробления из каждого отобранного кровельного листа вырезают на всю ширину листа два образца размером 200 мм каждый по длине листа.

Образцы должны испытываться в воздушно-сухом состоянии (влажность 10—15%). для чего перед -испытанием их выдерживают в помещении лаборатории в течение 24 ч при температуре 18—22°С и относительной влажности воздуха примерно 50—55%-.

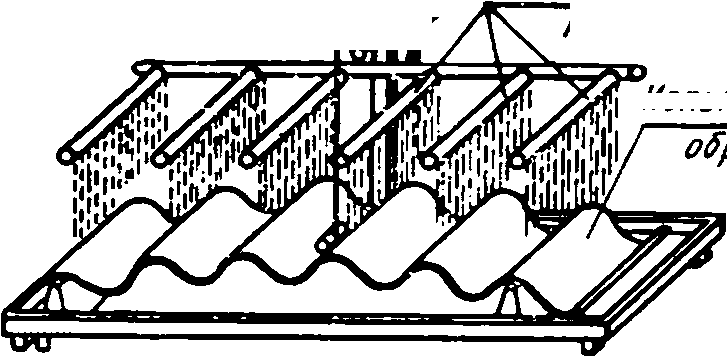

После 24-часовой выдержки образцов в помещении лаборатории их покрывают с торцов парафином, тавотом или другим водостойким материалом, затем укладывают на две цилиндрические опоры и подвергают увлажнению еодой (дождеванию), которая равномерно поступает через отверстия трубок на гребни волн образца.

Рабочее ребро опоры должно иметь радиус закругления 10 мм, расстояние между опорами 834 мм. Температура воды должна быть 18—22°С. Поливку образцов производят непрерывно и равномерно в течение 10 мин при расходе воды 5—8 литров в минуту. Стрелка колебания листа измеряется прогибомером с точностью до 0,1 мм. Величину стрелки коробления вычисляют как среднее арифметическое максимальных величин стрелки коробления шести образцов.

1 От расходного бака

Орогибомер П

контргруз Пер^.^аннь,е

| К приемному баку

Черт. 11

i Испытываемый

Величина стрелки коробления отдельного образца не должна превышать 6,5 мм.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

VI. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

34. На лицевой стороне восходящего края листов и на деталях в количестве не менее 2% от партии должны быть нанесены несмываемой краской штамп ОТК, и марка листа или детали. Все

ГОСТ 8423—57

коньковые детали должны иметь на перекрываемом участке гладкой стороны в пределах 100 мм от кромки обозначение марки детали.

35. Листы и детали при хранении и при перевозке по железной дороге или водным транспортом должны быть уложены в стопы по маркам.

36. При транспортировании листы и детали укладывают в вагоне или судне стопами по 100 шт. и закрепляют так, чтобы изделия не повреждались при движении транспорта или от внешних воздействий.

37. При погрузке и разгрузке листов и деталей не допускаются удары по ним и сбрасывание их с какой бы то ни было высоты.

38. Крепежные приборы должны поставляться комплектно, в собранном виде, упакованными в деревянные ящики.

206

1

Размеры по ширине листа и по высоте и шагу волны приведены как справочные и допускаемые отклонения от этих размеров не нормируются.

Справочный вес кровельного листа длиной 1750 мм 27 кг

Справочный вес кровельного листа длиной 2000 мм 31 кг

Справочный вес стенового листа длиной 2500 мм 39 кг

Условные обозначения (марки листов):

листы кровельные длиной 1750 мм.....ВУ-175-К

листы кровельные длиной 2000 мм.....ВУ-200-К

листы теновые..........ВУ-250-С

Примечания:

1. Кровельные листы длиной 2000 мм предназначаются для устройства свесов кровель и их потребное количество указывается в спецификации заказчика.

2. Допускается по соглашению потребителя с предприятием-изготовителем изготовление и поставка кровельных листов длиной 2300 и 2800 мм.

(Измененная редакция — «Информ, указатель стандартов» № 1 1967 г.).

4. Асбестоцементные детали к листам в зависимости от назначения детали подразделяются на 6 типов: переходная малая, переходная большая, коньковая, лотковая, неравнобокая угловая и равнобокая угловая.