ГОСТ 35006-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЕРВУАРЫ ВОЗДУШНЫЕ ТОРМОЗНЫХ СИСТЕМ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

Общие технические условия

Air reservoirs for brake systems of freight cars. General specifications

МКС 45.060.20

Дата введения 2025-02-28

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Всесоюзный научно-исследовательский центр транспортных технологий" (ООО "ВНИЦТТ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2023 г. N 165-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС № 4-2024).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 октября 2023 г. N 1112-ст межгосударственный стандарт ГОСТ 35006-2023 введен в действие в качестве национального стандарта Российской Федерации с 28 февраля 2025 г., с правом досрочного применения

6 ВВЕДЕН ВПЕРВЫЕ

7 Межгосударственный совет по стандартизации, метрологии и сертификации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации своего государства аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС № 4, 2024 год

1 Область применения

Настоящий стандарт распространяется на стальные воздушные резервуары (далее - резервуары), применяемые в конструкции автоматических тормозов грузовых вагонов и пассажирских вагонов локомотивной тяги (далее - вагоны).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

_______________

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.902 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

_______________

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1577 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2016 Калибры резьбовые. Технические условия

_______________

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7409 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

_______________

ГОСТ 14192 Маркировка грузов

ГОСТ 14637 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

_______________

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17066 Прокат тонколистовой из стали повышенной прочности. Технические условия

_______________

_______________

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23846 Вагоны рефрижераторные магистральных железных дорог колеи 1520 (1524) мм. Покрытия лакокрасочные. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 27947 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ГОСТ 30631 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ 30893.1 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 32894 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 33787 (IEC 61373:2010) Оборудование железнодорожного подвижного состава. Испытания на удар и вибрацию

ГОСТ 33788-2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

ГОСТ 33976-2016 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.5 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанным в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

_______________

3.1.1 (воздушный) резервуар: Элемент тормозной системы железнодорожного вагона, предназначенный для создания в ней запаса сжатого воздуха.

3.1.2 гофр: Дефект в виде продольных волнообразных складок на поверхности цилиндрической части днища.

3.1.3

заказчик: Предприятие (организация, объединение или другой субъект хозяйственной деятельности), по заявке или контракту с которым производится создание и (или) поставка продукции (в том числе научно-технической). [ГОСТ 15.101-98, пункт 3.5] |

3.1.4

изготовитель: Предприятие (организация, объединение), осуществляющее выпуск продукции. [ГОСТ 15.902-2014, пункт 3.15] |

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

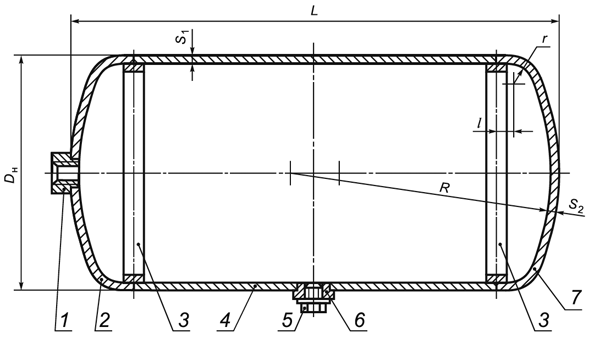

L - длина резервуара, мм;

l - длина цилиндрической части днища резервуара, мм;

R - внутренний радиус днища резервуара, мм;

r - малый радиус днища резервуара, мм;

S - толщина более тонкого элемента, мм.

4 Классификация, основные параметры и размеры

4.1 Резервуары классифицируют по типоразмерам. Типоразмер определяют исходя из сочетания типа, определяемого по расчетному давлению, МПа, и размера, определяемого по вместимости, л, резервуара.

Типоразмеры резервуаров - в соответствии с приложением А.

4.2 По функционалу резервуары вагонов делят:

- на запасные: используют для хранения запаса сжатого воздуха, необходимого для наполнения сжатым воздухом тормозных цилиндров или подачи управляющего пневматического сигнала на повторители (преобразователи) давления во время торможения. Расположены на каждой единице подвижного состава; наполнение сжатым воздухом из тормозной магистрали и расходование сжатого воздуха при наполнении тормозного цилиндра происходит через воздухораспределитель;

- питательные: используют для непосредственного наполнения сжатым воздухом тормозных цилиндров. Расположены на подвижном составе; наполнение сжатым воздухом происходит из питательной или напрямую из тормозной магистрали (минуя воздухораспределитель).

Примечание - Запасные резервуары также могут использоваться в конструкции тормозной системы пассажирских вагонов локомотивной тяги для моделирования объема тормозного цилиндра.

4.3 Основные составные части и размеры резервуара показаны на рисунке 1; их значения приведены в таблице А.1.

Предельные отклонения линейных размеров должны быть не ниже класса точности "V" по ГОСТ 30893.1 и установлены в конструкторской документации.

|

1 - штуцер днища, 2 - днище с отверстием, 3 - кольцо подкладное, 4 - обечайка, 5 - пробка, 6 - штуцер обечайки, 7 - днище глухое

Рисунок 1 - Резервуар воздушный: основные составные части и размеры

Рисунок 1 не определяет количество, форму и расположение штуцеров и пробок.

4.4 Условное обозначение резервуара должно состоять из наименования изделия, обозначений типоразмера, вида климатического исполнения и стандарта.

Примеры

1 Резервуар с расчетным давлением 0,7 МПа вместимостью 78 л, выполненный в климатическом исполнении У1, следует обозначать следующим образом:

Резервуар Р7-78 У1 ГОСТ 35006-2023.

2 Резервуар с расчетным давлением 1,0 МПа вместимостью 170 л, выполненный в климатическом исполнении УХЛ1, следует обозначать следующим образом:

Резервуар Р10-170 УХЛ1 ГОСТ 35006-2023.

5 Технические требования

5.1 Требования к конструкции

5.1.1 Конструкция резервуаров должна соответствовать:

- для грузовых вагонов - климатическому исполнению УХЛ1 по ГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 60°C до плюс 55°C;

- для пассажирских вагонов - климатическому исполнению У1 по ГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 50°C до плюс 50°C или климатическому исполнению УХЛ1 по ГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 60°C до плюс 55°C.

5.1.2 Резервуары по прочности должны соответствовать ГОСТ 34233.1 - ГОСТ 34233.5.

5.1.3 Стойкость к воздействию механических факторов резервуаров - по ГОСТ 30631 для группы механического исполнения не хуже M25.

5.1.4 Днища резервуара должны быть изготовлены горячей или холодной штамповкой.

Днища следует подвергать термообработке, если температура окончания штамповки ниже 700°C.

5.1.5 На обечайке и днищах резервуаров не допускаются дефекты, образующиеся в процессе изготовления:

- глубиной более 0,2 мм;

- глубиной более минусового допуска на толщину металла.

5.1.7 Гофр не должен превышать:

- 0,5 мм для днища диаметром до 400 мм;

- 1 мм для днища диаметром более 400 мм.

5.1.9 Штуцер днища следует приваривать в центре соответствующего днища.

Штуцер обечайки следует приваривать на образующей обечайки на поперечной оси резервуара.

По согласованию с заказчиком допускается смещение штуцера от центра обечайки, при этом расстояние от границы наружной поверхности поперечного или продольного сварного шва резервуара до границы наружной поверхности шва приварки штуцера должно быть не менее 100 мм.

5.1.10 Резьба штуцера и пробки должна быть чистой. Сорванные или неполные витки резьбы не допускаются.

5.1.11 Штуцеры обечайки и днища резервуара должны иметь трубную резьбу правого направления по ГОСТ 6357.

5.1.12 Отклонение фактической вместимости резервуаров от номинальной, указанной в приложении А, должно находиться в диапазоне от минус 3% до плюс 3%.

5.2 Требования к сварным соединениям

5.2.1 Общие требования к условиям и выполнению сварочных работ, подготовка деталей к сварке, требования к подготовке металла, используемого для изготовления детали, и аттестации сварщиков должны соответствовать требованиям ГОСТ 33976-2016 (раздел 4, подраздел 6.1).

5.2.2 Продольное сварное соединение обечайки и кольцевые сварные соединения обечайки с днищем должны быть стыковыми и должны быть выполнены дуговой сваркой под флюсом или в среде защитных газов. Типы, конструктивные элементы и размеры сварных соединений - по ГОСТ 8713 и ГОСТ 14771.

Соединение днищ с обечайкой допускается выполнять без остающегося подкладного кольца.

5.2.3 Приварку штуцеров выполняют сваркой в среде защитных газов; допускается ручная дуговая сварка. Типы, конструктивные элементы и размеры сварных соединений - по ГОСТ 5264 и ГОСТ 14771.

Допускается применение нестандартных сварных швов при соблюдении требований 5.2.4-5.2.8.

5.2.4 Сварные швы резервуара должны обеспечивать его прочность и герметичность при гидравлических испытаниях пробным (полуторным расчетным) давлением в течение:

- не менее 180 с - для вместимости менее 170 л;

- не менее 300 с - для вместимости 170 л и более.

Предельное отклонение для значение давления гидравлического испытания принимают равным (+0,05) МПа.

5.2.5 Сварные соединения должны обеспечивать следующие механические свойства:

- временное сопротивление металла сварного соединения - не ниже механических свойств основного металла;

- относительное удлинение металла сварного соединения - не менее 18%;

- угол статического изгиба металла сварного соединения - не менее 100°.

5.2.6 В сварных соединениях не допускаются следующие дефекты:

- трещины в сварном шве, зоне термического влияния и основном металле;

- непровар продольного шва обечайки;

- поры в виде сплошной сетки;

- скопление пор и включений.

Примечание - Скоплением считают три или более беспорядочно расположенных дефекта, для которых выполняется следующее условие: расстояние между двумя любыми близлежащими дефектами должно составлять не менее одного, но не более трех максимальных размеров этих дефектов.

5.2.7 В сварных соединениях не допускаются следующие наружные дефекты:

- незаваренные кратеры;

- прожоги сварного шва;

- наплывы;

- подрезы глубиной более 0,1S, протяженностью более 2,0 мм в количестве трех и более на 100 мм длины шва;

- свищи;

- смещение кромок в стыковых продольных сварных швах более 0,1S;

- смещение кромок в стыковых кольцевых сварных швах более 0,1S+1 мм;

- смещение сваренных кромок более 0,1S+3,0 мм;

- поверхностные поры с максимальным размером более 0,2S.

5.2.8 В сварных соединениях не допускаются следующие внутренние дефекты:

- непровар в кольцевом сварном шве по сечению более 0,15S;

- непровар сварного шва соединения штуцера с обечайкой или днищем при выполнении его двусторонним;

- отдельные поры или шлаковые включения размером более 1,5 мм;

- дефекты в виде пор и шлаковых включений суммарным линейным размером на 100 мм длины шва более 1,5 мм.

Поры размером не более 0,3 мм при оценке не учитывать.

5.3 Требования к материалам

5.3.1 Применяемые для изготовления резервуаров марки стали должны обеспечивать гарантию свариваемости.

5.3.2 Для изготовления днища, обечайки, подкладных колец и планок резервуаров рекомендуется применять следующие марки сталей:

а) при изготовлении в климатическом исполнении У1:

1) Ст3сп по ГОСТ 380, ГОСТ 14637 и ГОСТ 16523;

2) 15 и 20 по ГОСТ 1050, ГОСТ 1577 и ГОСТ 16523;

3) 10ХНДП, 09Г2, 09Г2С, 09Г2Д, 09Г2СД по ГОСТ 19281 не ниже 13 категории;

4) 10ХНДП, 09Г2, 09Г2С, 09Г2Д, 09Г2СД по ГОСТ 17066;

б) при изготовлении в климатическом исполнении УХЛ1:

1) 10ХНДП, 09Г2, 09Г2С, 09Г2Д, 09Г2СД по ГОСТ 19281 не ниже 14 категории;

2) 10ХНДП, 09Г2, 09Г2С, 09Г2Д, 09Г2СД по ГОСТ 17066.

5.3.3 Для изготовления штуцеров и пробок резервуаров рекомендуется применять следующие марки сталей:

- Ст3 по ГОСТ 380 любой степени раскисления;

- 15 и 20 по ГОСТ 1050;

- 09Г2, 09Г2С, 09Г2Д, 09Г2СД по ГОСТ 19281 не ниже 12 категории.

Допускается применение стали по ГОСТ 977:

- марок 15Л, 20Л - для изготовления штуцера и пробки;

- марок 25Л, 40Л - для изготовления пробки.

5.3.4 Для изготовления приварных табличек по 5.7.1 рекомендуется применять стали марок Ст0, Ст2, Ст3 по ГОСТ 380 любой степени раскисления.

5.3.5 Изготовление днища, обечайки и подкладных колец резервуара из стали разных марок не допускается.

5.3.6 По согласованию с заказчиком для изготовления резервуаров для пассажирских вагонов в климатическом исполнении У1 допускается применение других сталей при соблюдении требований пунктов 5.1.1-5.1.3, 5.1.5-5.1.12, 5.2.4, 5.2.5, 5.3.5.

5.3.7 Для изготовления резервуаров допускается применение алюминиевых сплавов. При этом технические требования к резервуарам должны быть установлены в конструкторской документации.

5.4 Требования к покрытиям

_______________

Резервуары, являющиеся объектом самостоятельной поставки, допускается окрашивать в один слой лакокрасочного материала с нанесением остальных слоев при окраске в составе вагона.

5.5 Требования надежности

5.5.1 Назначенный срок службы резервуаров устанавливают в конструкторской, эксплуатационной и ремонтной документации.

Назначенный срок службы устанавливают не менее назначенного срока службы вагона, если иное не определено техническим заданием на разработку вагона.

5.5.2 Критериями предельного состояния для резервуаров считают:

- потерю герметичности вне резьбовых соединений;

- трещины основного металла и сварных соединений;

- коррозионные повреждения более 20% от общей поверхности резервуара и/или с глубиной более 10% от номинальной толщины стенок обечайки резервуара;

- вмятины, расположенные на сварных швах;

- вмятины в количестве более трех, расположенные вне сварных швов на расстоянии друг от друга, равном менее 15% его диаметра, и глубиной вмятины более 5 мм;

- толщину стенки резервуара менее минимально допускаемой величины в соответствии с приложением В.

5.6 Комплектность резервуаров

5.6.1 Каждый резервуар сопровождают:

_______________

б) техническим паспортом по форме, приведенной в приложении Б;

_______________

_______________

_______________

5.6.2 Документация должна быть упакована герметично по ГОСТ 23170.

5.7 Маркировка резервуаров

5.7.1 На глухом днище или обечайке резервуара должна быть нанесена маркировка, содержащая:

_______________

- наименование, условный код по справочнику [1] или товарный знак предприятия-изготовителя;

- наименование продукции (условное обозначение резервуара);

- дату изготовления: месяц и две последние цифры года изготовления.

Маркировку наносят:

- на резервуарах с расчетным давлением 0,7 МПа - белой краской высотой знака не менее 12 мм;

- на резервуарах с расчетным давлением 1,0 МПа - выбивают на приварных табличках. Глубина выдавливания - не менее 0,3 мм, высота знака - не менее 5 мм.

Не допускается приварка табличек на деталях резервуара толщиной менее 3,9 мм.

Место нанесения маркировки указывают в конструкторской документации. Выбивать знаки маркировки непосредственно на обечайке или днище не допускается.

Допускается применение иных способов нанесения маркировки при условии обеспечения ее сохраняемости до очередного планового ремонта.

5.7.2 На штуцере обечайки резервуара должны быть выбиты знаки маркировки, содержащие:

- наименование, условный код по справочнику [1] или товарный знак предприятия-изготовителя;

- номер резервуара по системе нумерации предприятия-изготовителя;

- дату изготовления: месяц и две последние цифры года изготовления.

Маркировка должна быть четко читаемой, при этом высота знаков маркировки - не менее 5 мм, глубина - не менее 0,1 мм.

_______________

5.7.4 Транспортная маркировка должна быть выполнена по ГОСТ 14192.

6 Правила приемки

6.1 Для контроля соответствия резервуаров требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания по ГОСТ 15.309-98 (раздел 5). Показатели, которые не проверяются при приемо-сдаточных испытаниях, подлежат проверке на опытных образцах при приемочных испытаниях. В таблице 1 приведен рекомендуемый перечень контролируемых требований для определенного вида испытаний.

Таблица 1 - Контролируемые показатели и объем испытаний

Контролируемое требование | Виды испытаний | Структурный элемент стандарта | |||

приемочные* | приемо- сдаточные | периоди- ческие | технических требований | методов контроля | |

1 Размеры резервуаров | + | + | + | 4.3, 5.1.8, 5.1.9 | 7.3, 7.4 |

2 Климатическое исполнение | + | - | - | 5.1.1 | 7.5 |

3 Прочность по ГОСТ 34233.1 - ГОСТ 34233.5 | + | - | - | 5.1.2 | 7.6 |

4 Стойкость к воздействию механических факторов | + | - | - | 5.1.3 | 7.7 |

5 Метод изготовления днищ | + | - | + | 5.1.4 | 7.6 |

6 Требования к наружным дефектам металла днища и обечайки | - | + | + | 5.1.5, 5.1.7 | 7.3 |

7 Отклонение толщины листа от номинального значения на участке малого радиуса днища r | + | - | + | 5.1.6 | 7.3 |

8 Требования к резьбовым поверхностям | + | + | + | 5.1.10, 5.1.11 | 7.8, 7.9 |

9 Отклонение фактической вместимости | + | + | + | 5.1.12 | 7.10 |

10 Подготовка деталей к сварке, производство сварочных работ, марки применяемых сварочных материалов | + | - | + | 5.2.1 | 7.11 |

11 Требования к типам, размерам и конструктивным элементам продольного сварного соединения обечайки и кольцевых сварных соединений обечайки с днищем | - | + | + | 5.2.2 | 7.2, 7.3, 7.6 |

12 Требования к типам, размерам и конструктивным элементам сварных соединений штуцеров | - | + | + | 5.2.3 | 7.2, 7.3, 7.6 |

13 Требования к прочности и герметичности резервуаров | + | + | + | 5.2.4 | 7.2, 7.12 |

14 Механические свойства сварных соединений | - | + | + | 5.2.5 | 7.2, 7.13 |

15 Требования к наружным дефектам сварных швов | + | + | + | 5.2.6, 5.2.7 | 7.2, 7.14 |

16 Требования к внутренним дефектам сварных швов | + | + | + | 5.2.6, 5.2.8 | 7.2, 7.15 |

17 Требования к материалам | - | + | + | 5.3.1-5.3.4 | 7.16 |

18 Требования к соответствию материалов днищ и обечайки | - | + | + | 5.3.5 | 7.6 |

19 Требования к покрытиям | - | + | + | 5.4 | 7.17 |

20 Назначенный срок службы | + | - | - | 5.5.1 | 7.18, 7.19 |

21 Критерии предельного состояния | - | - | + | 5.5.2 | 7.18 |

22 Требования к комплектности | - | - | + | 5.6 | 7.8 |

23 Требования к маркировке** | + | + | + | 5.7 | 7.3, 7.6, 7.8 |

* Приведен рекомендуемый минимальный перечень контролируемых требований для приемочных испытаний. Окончательный перечень контролируемых требований указывается в программе испытаний (см. 6.2). ** В рамках приемо-сдаточных испытаний контролируют требования подраздела 5.7 за исключением требований пунктов 5.7.1 и 5.7.2 в части размеров и глубины знаков маркировки. В рамках приемочных и периодических испытаний контролируют требования пунктов 5.7.1 и 5.7.2 в части размеров и глубины знаков маркировки. Примечание - Знак "+" в таблице означает, что испытания проводят, знак "-" означает, что испытание не проводят. | |||||

6.2 Приемочные и квалификационные испытания проводят по утвержденным программам, разработанным в соответствии с ГОСТ 15.902.

Приемочным и квалификационным испытаниям подвергают резервуары, прошедшие приемо-сдаточные испытания.

6.3 Требования 5.1.4, 5.1.5, 5.2.1 проверяют при операционном контроле.

Требование 5.1.6 контролируют до установки днища в резервуар.

6.4 К приемо-сдаточным испытаниям резервуары предъявляют партиями. Партией является число резервуаров, одновременно сдаваемых по одному документу на конкретный типоразмер резервуара, но не более суточного выпуска.

6.5 При приемо-сдаточных испытаниях резервуары подвергают:

- сплошному контролю для каждого резервуара в партии по 6.4 по 5.1.7-5.1.10, 5.2.2 и 5.2.3 (в части размеров сварных соединений), 5.2.4, 5.2.6 (в части наружных дефектов для всех типов резервуаров и внутренних дефектов резервуаров с расчетным давлением 1,0 МПа), 5.2.7, 5.2.8 (для резервуаров с расчетным давлением 1,0 МПа), 5.4, 5.7 (см. таблицу 1);

- сплошному контролю (по сопроводительной документации на материалы) по 5.3 для каждой партии по 6.4;

- выборочному контролю по 5.2.6 (в части внутренних дефектов резервуаров с расчетным давлением 0,7 МПа), 5.2.8 (для резервуаров с расчетным давлением 0,7 МПа) одну деталь из пятисот, но не менее 0,2% из продукции, выпущенной в течение одного месяца;

- выборочному контролю по 4.3 (в части размеров), 5.1.11 объемом выборки 3% от партии по 6.4, но не менее пяти штук от сменного выпуска;

- выборочному контролю по 5.1.12, 5.2.5 для двух деталей из ряда продукции, выпущенной в течение одного месяца.

Технологию выполнения сварных соединений по 5.2.2 и 5.2.3 проверяют при операционном контроле.

_______________

6.6 Механические свойства сварных швов при проведении приемо-сдаточных испытаний допускается определять на контрольных соединениях.

При получении неудовлетворительных результатов испытаний механических свойств хотя бы по одному контролируемому показателю проводят повторные испытания по данному показателю на удвоенном числе резервуаров или контрольных соединений. Если при повторных испытаниях получен неудовлетворительный результат хотя бы на одном резервуаре или контрольном соединении, то приемку деталей приостанавливают для выявления причин возникновения дефектов и проведения мероприятий по их устранению.

6.7 Результаты приемо-сдаточных испытаний оформляют по ГОСТ 15.309-98 (подраздел 6.6).

6.8 Периодические испытания проводят не реже одного раза в два года.

6.9 Для проведения периодических испытаний методом случайных чисел по ГОСТ 18321-73 (подраздел 3.2) отбирают три образца, изготовленных в период по 6.8.

6.10 Механические свойства сварных швов при проведении периодических испытаний определяют на образцах, вырезанных из резервуара, при невозможности выполнения требования ГОСТ 6996-66 (пункт 2.8) - на контрольных соединениях.

6.11 Если при периодических испытаниях получены неудовлетворительные результаты по какому-либо показателю хотя бы на одном из отобранных резервуаров, проводятся повторные испытания по этому показателю на удвоенном количестве резервуаров. Результаты испытаний удвоенного количества резервуаров являются окончательными.

6.12 Приемку и отгрузку резервуаров, не выдержавших периодические испытания, приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Допускается проводить повторные периодические испытания по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие продукции установленным требованиям.

При положительных результатах повторных периодических испытаний приемку резервуаров возобновляют.

6.13 Результаты периодических испытаний оформляют по ГОСТ 15.309-98 (подраздел 7.7).

6.14 Квалификационные испытания по ГОСТ 15.902 рекомендуется проводить в объеме периодических испытаний. Окончательный перечень контролируемых требований указывается в программе испытаний (см. 6.2).

6.15 Типовым испытаниям подвергают резервуары после внесения изменений в конструкцию или технологию их изготовления для оценки эффективности и целесообразности вносимых изменений.

6.16 Типовые испытания проводят в соответствии с ГОСТ 15.309. Решение о проведении типовых испытаний принимает изготовитель по согласованию с держателем подлинника конструкторской документации и заказчиком (при наличии).

6.17 Результаты типовых испытаний оформляют по ГОСТ 15.309-98 (пункт А.9).

6.18 В случае принятия решения о проведении инспекторского контроля потребителем или изготовителем продукции процедура проведения инспекторского контроля должна соответствовать ГОСТ 32894.

7 Методы контроля

7.1 Испытания проводят в помещениях, обеспечивающих нормальные климатические условия по ГОСТ 15150-69 (подраздел 3.15). Условия размещения средств измерений должны соответствовать их паспортным данным.

При подготовке и проведении всех видов испытаний необходимо соблюдать требования ГОСТ 33788-2016 (раздел 11).

_______________

7.2 Выполнение требований 5.2 проверяют на резервуарах до процедуры окрашивания.

7.3 Проверку выполнения требований 4.3, 5.1.5-5.1.9, 5.2.2 и 5.2.3 (в части размеров сварных соединений), 5.7.1 и 5.7.2 (в части размеров знаков маркировки) контролируют средствами измерения с пределами допускаемой погрешности измерения в соответствии с ГОСТ 8.051. При измерении размеров свыше 500 мм предельная погрешность применяемого метода измерений должна быть не более 1/3 значений допуска, установленного конструкторской документацией.

7.4 Основные размеры резервуаров по 4.3 определяют по результатам одного измерения.

Размер L допускается не контролировать.

7.5 Климатическое исполнение резервуара по 5.1.1 подтверждается положительными результатами проверок по 7.13 и 7.16 (в части контроля 5.3.2).

7.6 Выполнение требований по 5.1.2, 5.1.4, 5.2.2 и 5.2.3 (в части технологии выполнения сварных соединений), 5.7.3 контролируют визуально при анализе конструкторской, технологической, 5.3.5 - по сопроводительной документации на материалы.

7.7 Стойкость к воздействию механических факторов по 5.1.3 проверяют по ГОСТ 33787.

7.8 Выполнение требований по 5.1.10, 5.6, 5.7.1 и 5.7.2 (за исключением размеров знаков маркировки), 5.7.4 проверяют визуальным методом контроля.

7.9 Контроль выполнения требований по 5.1.11 в части исполнения резьбы проводят предельными резьбовыми калибрами по ГОСТ 2016.

7.10 Допускаемое отклонение от вместимости резервуара по 5.1.12 определяют взвешиванием как разницу масс полого и максимально заполненного водой резервуара. Допускается производить контроль вместимости резервуара по фактическому объему воды, заполнившей резервуар, с использованием приборов учета (счетчики и т.д.).

7.11 Выполнение требований по 5.2.1 проверяют по ГОСТ 33976-2016 (пункт 7.1).

7.12 Прочность и герметичность резервуаров по 5.2.4 проверяют гидравлическим испытанием при температуре воздуха не ниже +5°C водой температурой не ниже температуры окружающего воздуха.

После снижения давления до расчетного проводят технический осмотр резервуара и обстукивание сварных швов деревянным молотком массой (0,5±0,1) кг.

Резервуары признают выдержавшими гидравлическое испытание, если отсутствуют течи, образование отдельных капель, потения и остаточные деформации.

Вода после проведения испытаний должна быть удалена, резервуар должен быть просушен внутри.

По согласованию с заказчиком допускается испытание прочности резервуара и плотности (герметичности) швов пневматическим способом по технологии предприятия-изготовителя, обеспечивающей необходимые меры безопасности.

7.13 Определение механических свойств сварных соединений по 5.2.5 контролируют по ГОСТ 6996.

7.14 Контроль наружных дефектов сварных соединений по 5.2.6, 5.2.7 осуществляют по ГОСТ 3242.

7.15 Контроль внутренних дефектов сварных соединений по 5.2.6, 5.2.8 проводят одним из указанных методов:

- просвечиванием проникающими излучениями по ГОСТ 7512, класс чувствительности 2;

_______________

- рентгенотелевизионным методом по ГОСТ 27947.

_______________

Просвечиванию подлежат продольные и кольцевые швы на протяжении не менее 25% общей длины выполненных стыковых соединений резервуара.

При контроле сварных швов места пересечения продольных и кольцевых швов необходимо также подвергать просвечиванию.

7.16 Контроль материалов по 5.3.1-5.3.4 осуществляют по сертификатам на материалы по ГОСТ 24297.

_______________

7.18 Наличие указаний назначенного срока службы по 5.5.1, критериев предельного состояния по 5.5.2, наличие сведений о способе утилизации продукции по 9.6 контролируют при анализе документации.

7.19 Значение назначенного срока службы по 5.5.1 подтверждается расчетами по 5.1.2 при минимальной толщине стенки резервуара в соответствии с приложением В.

8 Транспортирование и хранение

8.1 После проведения гидравлических испытаний резервуары должны быть очищены от посторонних предметов и остатков сварочных материалов, просушены внутри, отверстия штуцеров должны быть покрыты антикоррозионной смазкой по ГОСТ 9.014 и заглушены пробками, не нарушающими состояние резьбовой части.

В штуцер обечайки готового резервуара должна быть установлена пробка, являющаяся его составной частью (рисунок 1 позиция 5), штуцер днища при этом закрывают технологической пробкой (заглушкой), предназначенной для предохранения от засорения и механических повреждений резьбы при транспортировании, хранении, установочных и других работах.

8.2 Условия транспортирования и хранения резервуаров и допустимый срок сохраняемости в упаковке до ввода в эксплуатацию должны соответствовать требованиям таблицы 2.

8.3 При транспортировании и хранении резервуары следует предохранять от ударов и механических повреждений.

8.4 Допускается устанавливать иные условия транспортирования, хранения и допустимые сроки сохраняемости в технических условиях и руководстве по эксплуатации на резервуары, но не хуже указанных в таблице 2.

Таблица 2 - Условия транспортирования и хранения и допустимые сроки сохраняемости

Обозначение условий транспортирования в части воздействия | Обозначение условий хранения | Допустимый срок сохраняемости в | |

механических факторов* | климатических факторов по ГОСТ 15150 | по ГОСТ 15150 | упаковке и консервации изготовителя, лет |

Перевозки автомобильным, | 8 (ОЖЗ) | 2 (С) | 1* |

воздушным, железнодорожным, морским транспортом или в сочетании их между собой с общим числом перегрузок не более четырех | 9 (ОЖ1) | ||

* В Российской Федерации действует ГОСТ Р 51908 "Общие требования к машинам, приборам и другим техническим изделиям в части условий хранения и транспортирования". | |||

9 Указания по эксплуатации

9.1 Резервуары в процессе эксплуатации подвергают техническим освидетельствованиям:

а) первичному - при вводе в эксплуатацию (в случае поставки, в том числе из ремонта);

б) периодическому - в процессе эксплуатации (может быть частичным или полным);

в) внеочередному - в случае выявления в эксплуатации деформации или повреждения резервуара, определяемых визуально.

_______________

9.3 В процессе эксплуатации контролируют достижение предельного состояния. В случае выявления любого из критериев по 5.5.2 резервуар подлежит замене с последующей оценкой возможности восстановления его работоспособного состояния.

Минимально допустимую толщину стенки по приложению В определяют после достижения резервуаром срока эксплуатации 20 лет при каждом полном техническом освидетельствовании резервуаров.

9.4 По истечении назначенного срока службы резервуаров по 5.5.1 эксплуатация их должна быть прекращена независимо от их технического состояния.

9.5 В течение всего срока эксплуатации запрещается установка на резервуарах сваркой или наплавкой дополнительных элементов, не предусмотренных конструкторскими документами.

9.6 Сведения о способе утилизации приводят в эксплуатационных документах на резервуары.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие резервуаров требованиям настоящего стандарта при соблюдении правил эксплуатации, хранения и транспортирования.

10.2 Гарантийный срок должен быть не менее срока от установки резервуара на вагон до планового вида ремонта вагона и должен быть установлен в контракте на поставку резервуара.

Приложение А

(обязательное)

Типоразмеры резервуаров

А.1 Типоразмеры резервуаров приведены в таблице А.1.

А.2 Допускается применение иных размеров по согласованию с изготовителем подвижного состава при соблюдении всех требований стандарта, за исключением пункта 4.3.

Таблица А.1

Типо- размер резер- | Рас- четное дав- | Вмести- мость, л | L | R | r | l | Номинальный размер резьбы штуцера, дюймы | ||||

вуара | ление, МПа | мм | мм, не менее | обечайки | днища | ||||||

Р7-8 | 0,7 | 8 | 210 | 250 | 300 | 2,5 | 3,0 | 0,1R | 16 | 1/2 | |

Р7-12 | 12 | 300 | |||||||||

Р7-16 | 16 | 380 | |||||||||

Р7-24 | 24 | 550 | 1; | ||||||||

Р7-38 | 38 | 605 | 300 | ||||||||

Р7-55 | 55 | 860 | 1; | ||||||||

Р7-78 | 78 | 1210 | |||||||||

Р7-100 | 100 | 1510 | |||||||||

Р7-110 | 110 | 1653 | |||||||||

Р7-135 | 135 | 1180 | 400 | ||||||||

Р10-9 | 1,0 | 9,5 | 234 | 250 | 3,9 | ; 1 | |||||

Р10-20 | 20 | 475 | |||||||||

Р10-55 | 55 | 860 | 303 | 3,9 | |||||||

Р10-100 | 100 | 1094 | 358 | ||||||||

Р10-170 | 170 | 1362 | 416 | 400 | 4,0 | 5,0 | 24 | 1 ; ; | |||

Р10-300 | 300 | 1172 | 610 | 502 | 5,0 | 6,0 | 50 | , 1 | 1 | ||

Примечание - Допускается увеличение толщины обечайки резервуаров Р7-78, Р7-135 для грузовых вагонов до 3 мм и днища - до 4 мм. | |||||||||||

Приложение Б

(рекомендуемое)

Форма технического паспорта на резервуары

ПАСПОРТ | ||||||||||||||

резервуара воздушного для автотормозов | ||||||||||||||

вагонов | ||||||||||||||

пассажирских, грузовых | ||||||||||||||

Резервуар | ГОСТ 35006-2023 | |||||||||||||

условное обозначение резервуара по стандарту | ||||||||||||||

Предприятие-изготовитель | Единый знак | |||||||||||||

Месяц и год изготовления | обращения | |||||||||||||

Заводской номер | на рынке | |||||||||||||

Материал | ||||||||||||||

Толщина обечайки | ||||||||||||||

Толщина днища | ||||||||||||||

Расчетное давление, МПа | ||||||||||||||

Рабочее давление, МПа | ||||||||||||||

Пробное давление, МПа | ||||||||||||||

Количество штуцеров и размер резьбы в дюймах | ||||||||||||||

Назначенный срок службы, лет | ||||||||||||||

запись предприятия-изготовителя о соответствии резервуара | ||||||||||||||

требованиям ГОСТ 35006-2023 по результатам испытаний | ||||||||||||||

М.П. | ||||||||||||||

Начальник цеха предприятия-изготовителя | ||||||||||||||

подпись | инициалы, фамилия | |||||||||||||

Начальник ОТК | ||||||||||||||

подпись | инициалы, фамилия | |||||||||||||

_______________

Ремонтный завод (предприятие) | |||

Месяц и год поступления в ремонт | |||

Перечень видов освидетельствования и испытаний резервуара (в соответствии с эксплуатационной | |||

документацией) | |||

запись завода (предприятия), проводившего освидетельствование | |||

и испытание резервуара при поступлении вагона в ремонт, | |||

свидетельствующая о годности резервуара к эксплуатации | |||

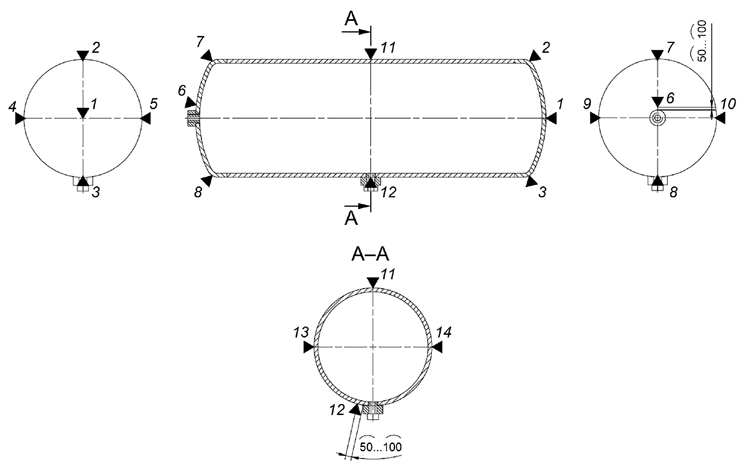

Толщины стенок резервуара при проведении полного технического освидетельствования | |||

N точки | Толщина, мм | N точки | Толщина, мм | N точки | Толщина, мм | N точки | Толщина, мм |

1 | 5 | 9 | 13 | ||||

2 | 6 | 10 | 14 | ||||

3 | 7 | 11 | |||||

4 | 8 | 12 |

М.П. | ||

Руководитель завода (предприятия) | ||

подпись | инициалы, фамилия | |

Начальник ОТК | ||

подпись | инициалы, фамилия | |

_______________

Приложение В

(обязательное)

Минимально допустимая толщина стенок резервуара в эксплуатации

В.1 Значения минимально допустимых толщин стенок резервуара в эксплуатации приведены в таблице В.1.

Таблица В.1

Типоразмер резервуара | Минимальная толщина днища в эксплуатации, мм | Минимальная толщина обечайки в эксплуатации, мм |

Р7-8, Р-12, Р7-16, Р7-24, Р7-38, Р7-55, Р7-78, Р7-100, Р7-110, Р7-135 | 2,2 | 2,1 |

Р10-9, Р10-20 | 2,8 | 2,1 |

Р10-55, Р10-100 | 2,8 | 2,5 |

Р10-170 | 3,5 | 3,2 |

Р10-300 | 4,5 | 4,1 |

Для резервуаров, изготовленных в иных размерах согласно А.2, минимальная толщина стенки в эксплуатации устанавливается в конструкторской документации при условии обеспечения прочности по 5.1.2 с учетом предельных состояний по 5.5.2.

В.2 Схема мест замера для определения минимальной толщины стенок резервуара приведена на рисунке В.1.

|

Рисунок В.1

Библиография

[1] | Справочник "Условные коды предприятий" СЖА 1001 17 (утвержден на 60-м заседании комиссии специалистов по информатизации железнодорожного транспорта государств - участников Содружества Независимых Государств от 04-06.04.2017) |

УДК 629.4.027.25:006.354 | МКС 45.060.20 |

Ключевые слова: воздушный резервуар, автотормоза вагонов, расчетное давление для испытания, требования к конструкции, требования к сварке | |