ПНСТ 190-2017

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВАГОНЫ ГРУЗОВЫЕ

Метод динамических и по воздействию на железнодорожный путь испытаний с применением тензометрической колесной пары

Freight cars. Method of dynamic tests for impact on track with the use of strain-gauge-based wheelset

ОКС 45.060.20

Срок действия с 2018-02-01

до 2021-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Всесоюзный научно-исследовательский центр транспортных технологий" (ООО "ВНИЦТТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 "Железнодорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 июня 2017 г. N 5-пнст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за девять месяцев до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и в Федеральное агентство по техническому регулированию и метрологии по адресу: 109074, Москва, Китайгородский проезд, д.7, стр.1.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на грузовые вагоны железных дорог колеи 1520 мм (далее - вагоны).

Настоящий стандарт устанавливает метод определения показателей динамических качеств и воздействия вагона на железнодорожный путь при проведении динамических и по воздействию на железнодорожный путь испытаний с применением тензометрической колесной пары (далее - испытания).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4835 Колесные пары железнодорожных вагонов. Технические условия

ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия

ГОСТ 33788-2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51685-2013 Рельсы железнодорожные. Общие технические условия

ГОСТ Р 55050-2012 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

грузовой вагон: Железнодорожный вагон, предназначенный для перевозки грузов. Примечание - К грузовым вагонам относят: крытый вагон, полувагон, вагон-платформу, вагон-цистерну, вагон бункерного типа, изотермический вагон, зерновоз, вагон-транспортер, контейнеровоз, специальный вагон грузового типа и другие. [ГОСТ Р 55057-2012, статья 98] |

3.2 тензометрическая колесная пара: Колесная пара железнодорожного подвижного состава, оборудованная первичными преобразователями и системой передачи данных, позволяющая при помощи средств измерений определить характеристики взаимодействия колес с рельсами.

3.3

максимальная расчетная статическая осевая нагрузка: Максимальный вес вагона брутто, передаваемый на рельсы одной колесной парой. [ГОСТ 33211-2014, статья 3.2] |

3.4

максимальная расчетная масса вагона: Масса вагона брутто при максимальной расчетной статической осевой нагрузке. [ГОСТ 33211-2014, статья 3.3] |

3.5

боковое направление: Перпендикулярное продольному направление в плоскости пути. [ГОСТ 33211-2014, статья 3.5] |

3.6

вертикальное направление: Направление, перпендикулярное к плоскости пути. [ГОСТ 33211-2014, статья 3.6] |

3.7 определение масштабов измерения: Установка масштабного коэффициента перевода текущих значений электрического сигнала, измеренного на тензорезисторных схемах, в текущие значения искомых физических величин.

4 Объекты испытаний

4.1 Испытаниям подвергают грузовые вагоны, требования к которым установлены в ГОСТ Р 55050-2012 (подраздел 5.3).

4.2 Первую по направлению движения колесную пару испытываемого грузового вагона заменяют на тензометрическую колесную пару. Конструкция тензометрической колесной пары должна быть согласована с разработчиком грузового вагона или держателем подлинника конструкторской документации.

В зависимости от задачи, поставленной в испытаниях, испытываемый грузовой вагон может быть оборудован большим числом тензометрических колесных пар. Число дополнительных тензометрических колесных пар и место их установки определяют в программе и методике испытаний.

4.3 При использовании колодочного тормоза на грузовом вагоне при проведении испытаний тормоза должны быть отключены, чтобы исключить взаимодействие поверхности катания тензометрической колесной пары с тормозной колодкой.

5 Средства испытаний

5.1 Требования к участкам железнодорожного пути

Испытания проводят на путях специализированных испытательных полигонов или на путях железных дорог общего пользования, характеристики которых соответствуют ГОСТ Р 55050-2012 (подраздел 5.1).

5.2 Требования к тензометрической колесной паре, измерительному и испытательному оборудованию

5.2.1 Тензометрическая колесная пара должна отвечать требованиям ГОСТ 4835.

5.2.2 Тензометрическая колесная пара по максимальной расчетной статической осевой нагрузке и конструкционной скорости должна соответствовать параметрам испытываемого грузового вагона.

5.2.3 В состав тензометрической колесной пары должны входить:

- колесная пара с буксовыми узлами;

- первичные преобразователи (тензорезисторы);

- средства передачи данных.

Рекомендуется для передачи данных использовать бесконтактный способ.

5.2.4 Профили катания колес тензометрической колесной пары должны соответствовать профилям колес других колесных пар испытываемого вагона с учетом допусков.

5.2.5 Возможность измерений должна сохраняться после обточки колеса до минимального диаметра 845 мм при соблюдении требований 5.2.4 и 5.2.6.

5.2.6 При установке тензометрической колесной пары в тележку разность диаметров колес по кругу катания должна быть:

- для нового вагона: не более 6 мм в одной тележке и не более 12 мм у двух тележек вагона;

- для вагонов, испытываемых с предельно допустимыми износами в эксплуатации: не более 20 мм в одной тележке и не более 40 мм у двух тележек вагона.

Техническое состояние вагонов уточняют в программе и методике испытаний.

5.2.7 Места установки тензорезисторов определяются после предварительного анализа расчетных эпюр распределения напряжений в диске колеса от действия эксплуатационных нагрузок. При этом погрешность в вычислении сил, действующих на тензометрическую колесную пару со стороны рельсов, должна быть не более ±5%.

5.2.8 При установке тензорезисторов должна быть обеспечена прочность диска колеса при действии вертикальной и боковой сил. Для установки тензорезисторов поверхность диска колеса подвергается механической зачистке в соответствии с инструкциями по применению тензорезисторов и защитных покрытий.

5.2.9 Тензорезисторы, кабели и разъемы должны быть защищены покрытием, стойким к воздуху, загрязненному промышленными газами, в пределах температур от минус 40°C до плюс 40°C, а также обладающим водостойкостью, маслостойкостью и бензостойкостью.

5.2.10 Закрепленное на тензометрической колесной паре оборудование не должно создавать дисбаланс в плоскости круга катания каждого колеса относительно оси, проходящей через центры кругов катания колес, более 0,6 кг·м.

5.2.11 Частота дискретизации при регистрации процессов должна быть не менее 400 Гц. Амплитуда помех процессов статического сигнала не должна превышать ±1% от рабочего сигнала, полученного при измерениях.

5.2.12 При проведении испытаний тензометрическая колесная пара, используемые средства регистрации и обработки данных должны позволять:

- производить непрерывные (с частотой дискретизации по 5.2.11) измерения текущих значений деформаций всей совокупности тензорезисторов, расположенных на поверхности составных частей колесной пары;

- восстанавливать текущие значения сил, действующих на тензометрическую колесную пару со стороны рельсов суммарно от поверхности катания и гребня на каждое колесо: боковые силы (в боковом направлении) до 100% и вертикальные силы (в вертикальном направлении) до 200% максимальной расчетной статической нагрузки на колесо, соответственно.

Определение углов поворота тензометрической колесной пары вокруг собственной оси и ее угловой скорости допускается производить по результатам измерений деформаций или с помощью других средств измерения углов поворота и угловой скорости.

5.2.13 Стенд для определения масштабов измерения должен обеспечивать:

- приложение возможных сочетаний нагрузок, включая боковые силы, приложенные к ободу колеса, до 100% максимальной расчетной статической нагрузки на колесо и вертикальные силы, приложенные к буксовому узлу (адаптеру) колесной пары, до 200% максимальной расчетной статической нагрузки на колесо;

- определение на колесе в зоне его контакта с рельсом (роликом стенда) положения точек приложения сил с погрешностью не более ±2%;

- измерение текущих значений двух составляющих сил (боковых и вертикальных), изменяющихся во времени, действующих на колесо в зоне его контакта с рельсом (роликом стенда), с погрешностью не более ±5%.

6 Условия проведения испытаний

6.1 Работы на открытом воздухе по наладке измерительного оборудования испытываемого вагона следует проводить в светлое время суток. В случае выполнения работ в закрытом помещении освещенность при системе комбинированного освещения должна быть не менее 500 лк.

6.2 Средства измерения и испытательное оборудование размещают в условиях, обеспечивающих их эксплуатацию в пределах паспортных данных.

6.3 Средства измерений должны быть поверены при проведении испытаний, измерений для целей технического регулирования или калиброваны для иных испытаний, испытательное оборудование аттестовано в соответствии с Федеральным законом [1] и ГОСТ Р 8.568.

6.4 При проведении испытаний руководствуются требованиями ГОСТ Р 55050-2012 (подраздел 5.4).

7 Методы проведения испытаний

7.1 Определение масштабов измерения тензометрической колесной пары

7.1.1 Перед установкой в испытуемый вагон тензометрическая колесная пара должна пройти процедуру определения масштабов измерения.

7.1.2 Тензометрическую колесную пару устанавливают в направляющие стенда. Вертикальную силу прикладывают к буксовому узлу тензометрической колесной пары, боковую силу - к ободу колеса с наружной стороны. Допускается применять иные схемы приложения сил, определяемые конструкцией используемого стенда.

7.1.3 Определение масштабов измерения осуществляется в сечениях установки тензорезисторов. Определение масштабов измерения по вертикальным силам должно предусматривать не менее трех положений точек контакта (на расстоянии 50 мм, 70 мм и 100 мм от внутренней грани колеса). Каждая последовательность определения масштабов измерения повторяется не менее трех раз для проверки воспроизводимости измерений (отклонение значений от среднего не более ±5%).

7.1.4 Вертикальные силы в диапазоне от 0% до (как минимум) 200% максимальной расчетной статической нагрузки на колесо прикладывают ступенчато по мере возрастания силы (0%, 50%, 100% и 200% максимальной расчетной статической нагрузки на колесо) с последующим ступенчатым разгружением.

Примечание - Под нулевой силой понимают половину веса колесной пары под действием силы тяжести.

7.1.5 Боковые силы от колеса в диапазоне от 0% до как минимум 100% максимальной расчетной статической нагрузки на колесо прикладывают ступенчато по мере возрастания силы (50% и 100% максимальной расчетной статической нагрузки на колесо) с последующим ступенчатым разгружением.

7.1.6 При определении масштабов измерений регистрируют выходные сигналы от всех необходимых первичных преобразователей.

7.1.7 Схемы нагружения должны предусматривать приложение возможных сочетаний комбинаций сил по 7.1.4 и 7.1.5. Рекомендуемые сочетания комбинаций сил приведены в таблице 1.

Таблица 1 - Рекомендуемые сочетания комбинаций сил

7.2 Метод испытаний по определению показателей динамических качеств и воздействия вагона на железнодорожный путь

7.2.1 Испытания по воздействию на железнодорожный путь проводят для вагона, масса которого не отличается от максимальной расчетной массы более чем на ±3%, и объединяют с проведением ходовых динамических испытаний по ГОСТ 33788-2016 (подраздел 8.3).

Техническое состояние вагонов уточняют в программе и методике испытаний.

7.2.2 После установки тензометрической колесной пары в вагон проводят испытание на подъем боковых рам над тензометрической колесной парой для установления нулевого уровня показаний средств измерения.

Примечание - Под нулевым уровнем показаний понимают показания тензорезисторов при действии на колесную пару силы тяжести.

7.2.3 Перед проведением испытаний делают пробные проходы прямых участков пути со скоростью движения до 10 км/ч.

7.2.4 При испытаниях проходы участков пути, их количество, скорость и суммарная продолжительность регистрации измеряемых процессов должны соответствовать ГОСТ 33788-2016 (пункты 8.3.4 и 8.3.5).

7.2.5 При испытаниях по воздействию на железнодорожный путь регистрируют деформации обоих дисков колес тензометрической колесной пары и скорость движения испытуемого вагона.

8 Обработка результатов испытаний

8.1 Результаты испытаний систематизируют в зависимости от режима загрузки по 7.2.1, от участка пути и диапазона скорости движения по 7.2.4.

8.2 По зарегистрированным деформациям диска колеса тензометрической колесной пары при испытаниях и данным, полученным при определении масштабов измерения тензометрической колесной пары, восстанавливают текущие значения сил, действующих на тензометрическую колесную пару со стороны рельсов: двух составляющих сил (вертикальных и боковых), действующих на поверхность катания и/(или) рабочую поверхность гребней колес.

8.3 При определении текущих значений боковой и вертикальной силы, действующих на тензометрическую колесную пару со стороны рельсов, учитывают частоты в диапазоне от 0 до 70 Гц.

8.4 Боковые силы, передаваемые от колеса на рельс, определяют на основании статистической обработки текущих значений боковых сил, действующих на тензометрическую колесную пару со стороны рельсов по 8.2, с вычислением максимальных вероятных значений с вероятностью 0,994.

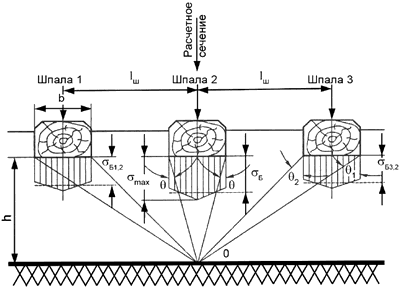

8.6 Напряжения на основной площадке земляного полотна вычисляют по формуле (8.1), как сумму напряжений, вызываемых давлением на балласт от расчетной шпалы и двух соседних с ней шпал (рисунок 1).

|

Рисунок 1 - Расчетная схема определения напряжений на основной площадке земляного полотна

b - ширина нижней постели шпалы, м, принимают по таблице 2;

h - толщина балластного слоя под шпалой, м, принимают по таблице 2;

m - переходный коэффициент от осредненного по ширине шпалы давления в балласте к давлению под осью шпалы вычисляют по формуле

А - параметр, зависящий от ширины нижней постели шпалы (b) и толщины балластного слоя (h), вычисляют по формуле

Напряжения в балласте под расчетной шпалой, МПа, вычисляют по формуле

при этом

(8.11)

|

- под шпалой N 1

- под шпалой N 3

для трехосных тележек:

- под шпалой N 1

- под шпалой N 3

Таблица 2 - Расчетные характеристики пути

Конструкция пути | k, м | , м | W ·10 , м | ·10 , м | b, м | h, м |

Р65(6)1840(ЖБ1)Щ, Ас | 1,536 | 0,55 | 417 | 0,3092 | 0,276 | 0,55 |

Р65(6)2000(ЖБ1)Щ, Ас | 1,578 | 0,51 | 417 | 0,3092 | 0,276 | 0,55 |

Р65(6)1840(II)Щ, Ас | 0,991 | 0,55 | 417 | 0,2561 | 0,25 | 0,50 |

Р65(6)2000(II)Щ, Ас | 1,018 | 0,51 | 417 | 0,2561 | 0,25 | 0,50 |

Р65(6)1840(II)Гр | 0,939 | 0,55 | 417 | 0,2561 | 0,25 | 0,50 |

Р65(6)2000(II)Гр | 0,961 | 0,51 | 417 | 0,2561 | 0,25 | 0,50 |

Р50(6)1600(II)Щ, Ас | 1,110 | 0,63 | 273 | 0,2561 | 0,23 | 0,45 |

Р50(6)1840(II)Щ, Ас | 1,145 | 0,55 | 273 | 0,2561 | 0,23 | 0,45 |

Р50(6)2000(II)Щ, Ас | 1,176 | 0,51 | 273 | 0,2561 | 0,23 | 0,45 |

Р50(6)1600(II)Гр | 1,044 | 0,63 | 273 | 2561 | 0,23 | 0,45 |

Р50(6)1840(II)Гр | 1,085 | 0,55 | 273 | 2561 | 0,23 | 0,45 |

Р50(6)2000(II)Гр | 1,110 | 0,51 | 273 | 2561 | 0,23 | 0,45 |

Р50(6)1600(II)П | 1,044 | 0,63 | 273 | 2561 | 0,23 | 0,45 |

Р50(6)1840(II)П | 1,085 | 0,55 | 273 | 2561 | 0,23 | 0,45 |

Р50(6)2000(II)П | 1,110 | 0,51 | 273 | 2561 | 0,23 | 0,45 |

Примечания 1 Конструкция пути представлена записью вида "тип рельсов (износ головки рельсов 6 мм) эпюра укладки шпал (тип шпал) тип балласта". 2 Конструкция пути указана для типов рельсов Р50 и Р65 по ГОСТ Р 51685-2013. 3 Износ головки рельсов составляет 6 мм. 4 Эпюра укладки шпал соответствует 1600, 1840, 2000 шпал на 1 км железнодорожного пути. 5 Тип шпал в конструкции пути указан для железобетонных шпал как "ЖБ1", для деревянных шпал как тип "II". 6 Тип балласта в конструкции пути указан "Щ" - щебеночный, "Ас" - асбестовый, "Гр" - гравийный, "П" - песчаный. | ||||||

8.7 Критерий устойчивости рельсошпальной решетки от поперечного сдвига по балласту определяют по экспериментальным данным, как величину отношения максимальной горизонтальной сдвигающей нагрузки к средней вертикальной нагрузке на путь (от колес на рельсы), по формуле

8.8 Метод определения динамических напряжений в кромках подошвы рельса приведен в приложении А.

Примечание - Метод определения динамических напряжений в кромках подошвы рельса не распространяется на сертификационные и приемочные испытания железнодорожного подвижного состава.

9 Оформление результатов испытаний

Результаты испытаний оформляют протоколом, в котором должны быть приведены следующие сведения:

- наименование организации - исполнителя испытаний;

- сведения об объекте испытаний (номер, завод-изготовитель, дата выпуска, данные о техническом состоянии);

- сведения о средствах испытания (наименования, типы, характеристики, номера и срок действия свидетельств о поверке использованных средств измерения, сведения об определении масштабов измерения тензометрической колесной пары с указанием масштабных коэффициентов, номера и срок действия аттестатов использованного оборудования);

- сведения об условиях проведения испытаний (дата, место проведения, условия испытаний);

- сведения о порядке проведения испытаний;

- результаты испытаний (таблицы, графики, диаграммы);

- заключение о результатах испытаний (оценка, выводы).

10 Требования безопасности и охрана труда

При проведении испытаний должны быть соблюдены общие положения требований безопасности и охраны труда ГОСТ 33788-2016 (подраздел 11.1, пункты 11.3.4 и 11.3.5).

Приложение А

(рекомендуемое)

Метод определения динамических напряжений в кромках подошвы рельса

Динамические напряжения растяжения в кромках подошвы рельса в кривых и прямых участках железнодорожного пути, в переднем вылете рамных рельсов стрелочных переводов, возникающие при изгибе и кручении рельса при взаимодействии с колесами, вычисляют по формуле

f - коэффициент перехода от осевых напряжений изгиба в подошве рельса к кромочным.

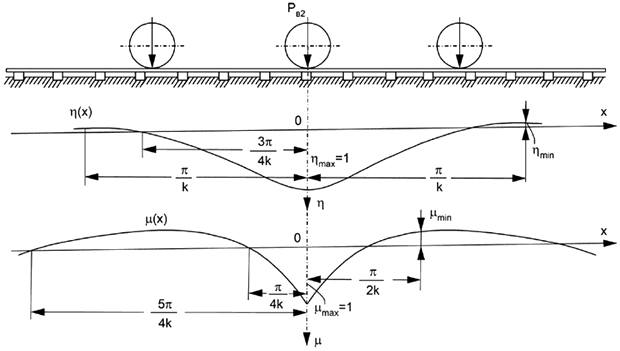

Осевые напряжения изгиба в подошве рельса, МПа, вычисляют по формуле:

Коэффициент перехода от осевых напряжений изгиба в подошве рельса (f), обусловленных только вертикальными силами, к кромочным напряжениям, обусловленным вертикальными, горизонтальными поперечными силами и моментами, вычисляют по формуле

В кривых участках пути коэффициент перехода от осевых напряжений изгиба в подошве рельса (f) к кромочным определяется для наружного рельса. В прямых участках пути коэффициент (f) определяется для каждого рельса отдельно, в качестве расчетного принимают среднее значение коэффициента f, полученного по левому и правому рельсу.

________________

* Погрешность вычисления по формулам (А.6), (А.7) не превышает ±3%.

где В - ширина подошвы рельса, м;

Е - модуль Юнга материала рельса, Па;

Для вычислений по формулам (А.6) и (А.7) используют расчетные параметры конструкций рельсов по ГОСТ Р 51685-2013 (таблица 2, приложение Д).

Библиография

[1] Федеральный закон от 26.06.2008 N 102-ФЗ "Об обеспечении единства измерений"

УДК 629.4.018 | ОКС 45.060.20 |

Ключевые слова: грузовые вагоны, метод динамических и по воздействию на железнодорожный путь испытаний, тензометрическая колесная пара | |