ГОСТ 34473-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

КРАНЫ ШАРОВЫЕ СТАЛЬНЫЕ ЦЕЛЬНОСВАРНЫЕ ДЛЯ ВОДЯНЫХ ТЕПЛОВЫХ СЕТЕЙ

Общие технические условия

Pipeline valves. Steel all-welded ball valves for water heat networks. General specifications

МКС 23.060.20

ОКПД2 28.14.1

Дата введения 2019-04-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ЧелябинскСпецГражданСтрой" (ООО "ЧелябинскСпецГражданСтрой"), Некоммерческим партнерством "Российское теплоснабжение" и Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 сентября 2018 г. N 112-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 2-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2018 г. N 991-ст межгосударственный стандарт ГОСТ 34473-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2019 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на проходные шаровые стальные цельносварные краны (далее - краны) с плавающей пробкой, применяемые в качестве запорной арматуры для водяных тепловых сетей.

Настоящий стандарт устанавливает требования к конструкции, материалам, изготовлению, комплектности поставки, маркировке и упаковке кранов, правилам приемки, методам контроля и испытаний, показателям надежности, показателям безопасности, стойкости к внешним воздействиям.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.403-80 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

_______________

* В Российской Федерации действует ГОСТ Р 15.301-2016 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство".

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-2015 Надежность в технике. Термины и определения

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2822-78 Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Методы испытаний на ударный изгиб при пониженных, комнатной и повышенной температурах

ГОСТ 9544-2015 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10877-76 Масло консервационное К-17. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-2016 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24642-81* Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

_______________

* В Российской Федерации действует ГОСТ Р 53442-2015 "Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения".

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28338-89 (ИСО 6708-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28908-91 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33857-2016 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ 34233.1-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.5-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ 34233.6-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ 34287-2017 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 27.002, ГОСТ 16504, ГОСТ 18322, ГОСТ 24054, ГОСТ 24642, а также следующие термины с соответствующими определениями:

3.1.1 сервисный шаровой кран (кран для выпуска воздуха): Шаровой кран, обеспечивающий безопасное стравливание воздуха из тепловой сети в местах расположения наивысших точек системы.

3.1.2 тепловая сеть: Совокупность устройств (включая центральные тепловые пункты, насосные станции), предназначенных для передачи тепловой энергии теплоносителя от источников до теплопотребляющих установок.

3.2 В настоящем стандарте применены следующие сокращения:

ЗИП - запасные части, инструмент и принадлежности;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация (документы по стандартизации);

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний арматуры;

П/П - полнопроходной кран;

Н/П - неполнопроходной кран;

ПС - паспорт;

ППУ - пенополиуретан;

РЭ - руководство по эксплуатации;

ТЗ - техническое задание;

ТТ - технические требования;

ТУ - технические условия;

ЭД - эксплуатационные документы.

3.3 В настоящем стандарте применены следующие обозначения:

DN - номинальный диаметр;

![]() - эффективный диаметр;

- эффективный диаметр;

PN - номинальное давление;

![]() - пробное давление;

- пробное давление;

![]() - рабочее давление;

- рабочее давление;

![]() - среднее арифметическое отклонение профиля;

- среднее арифметическое отклонение профиля;

t - толщина стенки корпуса;

![]() - коэффициент сопротивления.

- коэффициент сопротивления.

4 Классификация

4.1 Классификация кранов приведена в таблице 1.

Таблица 1 - Классификация кранов

Классификационный признак | Разновидность |

Место установки | Надземная установка |

Подземная установка (с удлиненным шпинделем) | |

По типу проточной части корпуса | П/П |

Н/П | |

По типу присоединения к трубопроводу | Фланцевый |

Под приварку | |

Резьбовой (муфтовый, штуцерный, цапковый) | |

Комбинированный | |

По типу управления | С ручным приводом (в том числе с редуктором) |

С электроприводом | |

С пневмоприводом | |

С гидроприводом | |

Комбинированный | |

Сейсмостойкость | Не сейсмостойкое исполнение - не более 6 баллов по шкале MSK-64 по ГОСТ 30546.1 |

Сейсмостойкое исполнение - свыше 6 до 9 баллов по шкале MSK-64 по ГОСТ 30546.1 (по требованию заказчика) |

5 Технические требования

5.1 Общие требования

5.1.1 Краны должны соответствовать требованиям настоящего стандарта, ТУ на краны конкретной модели, КД и ТЗ, утвержденных в установленном порядке.

5.1.2 Номенклатура основных технических характеристик кранов приведена в таблице 2 и должна быть указана в ТУ и ЭД.

5.1.3 Требования к разработке и постановке на производство кранов - по ГОСТ 15.001.

Таблица 2 - Основные параметры и размеры

Техническая характеристика | Значение или нормативная документация, определяющие параметр | |

Номинальный диаметр DN | От DN 15 до DN 600 включ. по ГОСТ 28338 | |

Номинальное давление PN | До PN 40 включ. по ГОСТ 26349 | |

Рабочее давление | По ГОСТ 356 или ТУ | |

Пробное давление | По ГОСТ 356, ТУ и КД | |

Характеристика рабочей среды | В соответствии с 5.1.4 | |

Температура рабочей среды | От +5 до +150°С | |

Параметры приводных устройств | По ТУ | |

Эффективный диаметр | В соответствии с 5.2.6 и требованиями заказчика | |

Масса | По ТУ | |

Коэффициент сопротивления при полном | П/П | Не более 0,2 |

открытии | Н/П | Не более 0,7 |

Строительная длина | По 5.2.7 или по ТУ | |

Герметичность затвора | Класс А по ГОСТ 9544 | |

Присоединительные размеры и размеры уплотнительных поверхностей фланцев | По ГОСТ 33259* | |

Конструкция и размеры фланцев | По ГОСТ 33259* | |

Концы патрубков под приварку к трубопроводу встык | По ГОСТ 33259* или ГОСТ 16037* | |

Муфтовые концы | По ГОСТ 6527 | |

Цапковые и штуцерные концы | По ГОСТ 2822 | |

Вид климатического исполнения по ГОСТ 15150 | По ТУ | |

Установочное положение | По ТУ | |

Направление подачи рабочей среды | По ТУ | |

* По согласованию с заказчиком допускается применять соединения по другим НД или в соответствии с КД. | ||

5.1.4 Рабочая среда - теплосетевая вода. Характеристика рабочей среды приведена в приложении А.

5.1.5 Материал основных деталей указывают в ТУ и ЭД.

5.1.6 При заказе кранов следует указать основные классификационные признаки (в соответствии с таблицей 1), основные параметры и размеры (в соответствии с таблицей 2), наличие наружного антикоррозионного покрытия, требования по стойкости к внешним воздействиям и другие требования, обеспечивающие безопасность эксплуатации.

5.1.7 Краны, поставляемые на экспорт, в том числе в страны с тропическим климатом, дополнительно должны соответствовать требованиям ГОСТ 26304.

5.2 Требования к конструкции

5.2.1 Материал корпусных деталей и сварных швов кранов, работающих под давлением среды, должен быть прочным и плотным.

5.2.2 Прочность основных деталей подтверждают расчетом и испытаниями при давлении ![]() .

.

Расчеты выполняют в соответствии с требованиями норм расчета на прочность по ГОСТ 34233.1, ГОСТ 34233.2, ГОСТ 34233.3, ГОСТ 34233.4, ГОСТ 34233.5, ГОСТ 34233.6. В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета.

5.2.3 При прочностном расчете следует учитывать прибавку к расчетным толщинам стенок для компенсации коррозии в течение срока службы.

Уровень агрессивности рабочей среды приведен в таблице 3.

Таблица 3 - Уровень агрессивности рабочей среды

Агрессивность рабочей среды | Скорость коррозии индикаторов, мм/г |

Низкая | До 0,03 включ. |

Допустимая | Св. 0,03 до 0,085 включ. |

Высокая | Св. 0,085 до 0,2 включ. |

Аварийная | Св. 0,2 |

5.2.4 Краны должны быть герметичными относительно внешней среды при указанном в ТУ методе контроля.

5.2.5 Корпус крана изготавливают штампосварным методом из трубной заготовки или вальцованной обечайки. Конструкция крана неразборная.

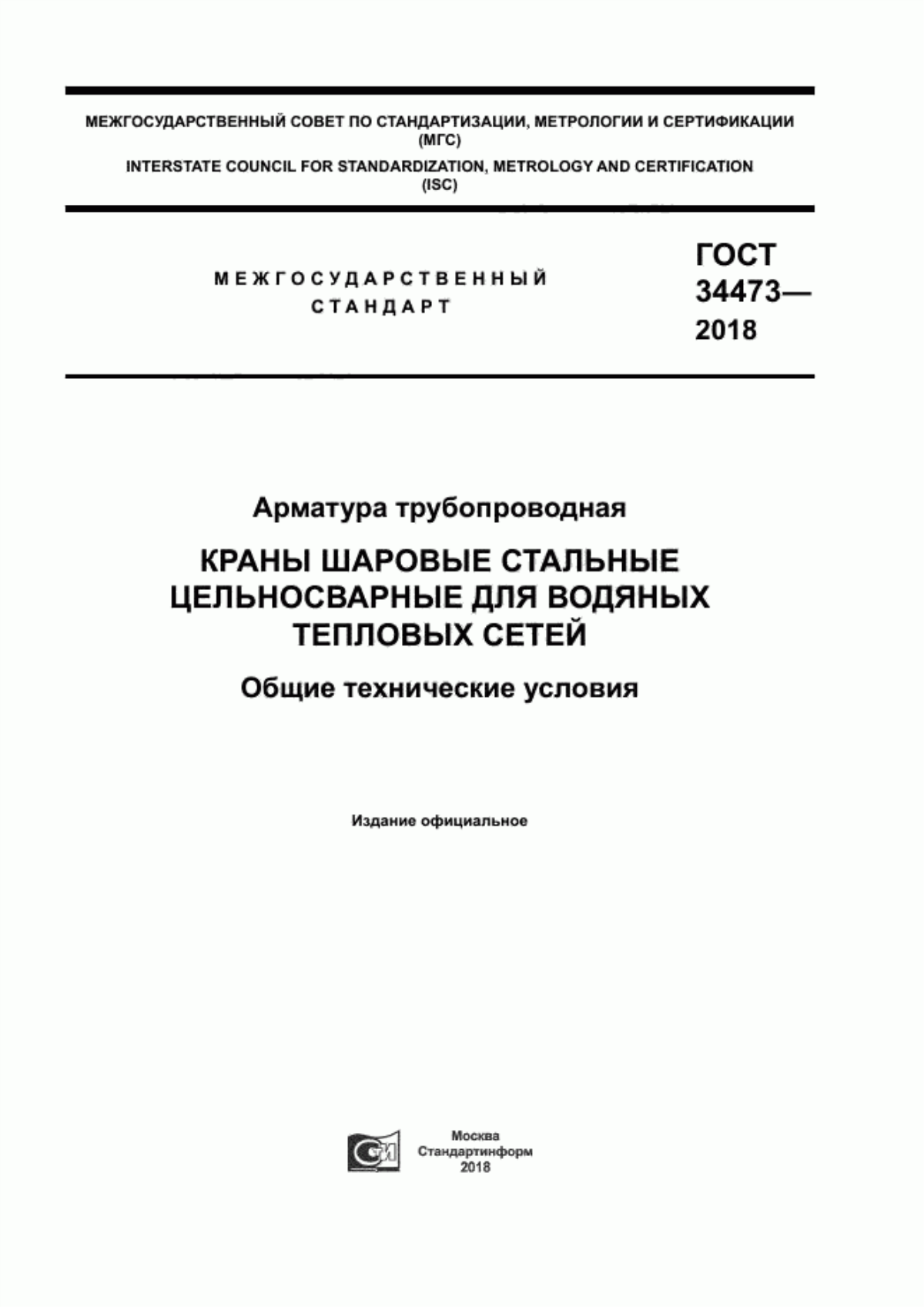

Цельносварной шаровой кран с плавающей пробкой приведен на рисунке 1.

|

Рисунок 1 - Цельносварной шаровой кран с плавающей пробкой

5.2.6 Диаметры проходного отверстия П/П и эффективные диаметры Н/П рекомендуется принимать согласно данным, приведенным в таблице 4.

Таблица 4 - Диаметр проходного отверстия полнопроходных кранов и эффективный диаметр неполнопроходных кранов

В миллиметрах

Испол- нение | Диаметр проходного отверстия полнопроходных кранов и эффективный диаметр неполнопроходных кранов, не менее, для DN | |||||||||||||||||

крана | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 |

П/П | 15 | 18 | 24 | 30 | 40 | 48 | 63 | 75 | 98 | 123 | 148 | 190 | 248 | 300 | 350 | 390 | 500 | - |

Н/П | 10 | 15 | 18 | 24 | 30 | 40 | 48 | 63 | 75 | 98 | 123 | 148 | 190 | 248 | 300 | 350 | 390 | 390; 500 |

5.2.7 Строительные длины кранов

5.2.7.1 Строительные длины кранов фланцевых и под приварку - в соответствии с таблицами 5-8.

Таблица 5 - Строительная длина фланцевых неполнопроходных кранов

В миллиметрах

Ряд | Строительная длина для DN | ||||||||||||||||

15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | |

1 | 120 | 140 | 165 | 180 | 200 | 210 | 230 | 350 | 380 | 450 | 530 | 750 | 750 | 880 | 990 | ||

2 | 130 | 150 | 160 | 180 | 200 | 230 | 270 | 280 | 300 | 325 | 350 | 410 | 646 | 748 | 824 | 955 | 1149 |

3 | 400 | 650 | 750 | 780 | 895 | 1270 | |||||||||||

Таблица 6 - Строительная длина неполнопроходных кранов под приварку

В миллиметрах

Ряд | Строительная длина для DN | |||||||||||||||||

15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | |

1 | 200 | 230 | 230 | 250 | 270 | 280 | 280 | 300 | 330 | 360 | 430 | 510 | 730 | 730 | 860 | 970 | 1143 | |

2 | 210 | 230 | 260 | 260 | 300 | 360 | 370 | 390 | 390 | 390 | 390 | 626 | 724 | 800 | 930 | 1123 | - | |

3 | 230 | 260 | 270 | 290 | 315 | 340 | 530 | 660 | 760 | 875 | 1260 | 1500 | ||||||

Таблица 7 - Строительная длина фланцевых полнопроходных кранов

В миллиметрах

Ряд | Строительная длина для DN | ||||||||||||||||

15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | |

1 | 120 | 140 | 165 | 290 | 300 | 300 | 320 | 350 | 380 | 410 | 530 | 750 | 750 | 990 | 1017 | ||

2 | 130 | 150 | 160 | 180 | 200 | 250 | 270 | 290 | 400 | 480 | 620 | 1024 | 1100 | 1226 | - | ||

3 | - | - | - | - | 170 | 180 | 200 | 210 | 230 | 255 | 280 | 330 | 450 | 500 | 550 | 600 | - |

Таблица 8 - Строительная длина полнопроходных кранов под приварку

В миллиметрах

Ряд | Строительная длина для DN | ||||||||||||||||

15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | |

1 | 200 | 230 | 230 | 250 | 270 | 280 | 300 | 330 | 360 | 390 | 510 | 730 | 730 | 970 | 991 | ||

2 | 210 | 260 | 260 | 300 | 360 | 370 | 390 | 600 | 1000 | 1100 | 1200 | - | |||||

5.2.7.2 Строительные длины кранов с муфтовым, цапковым, штуцерным, комбинированным типом присоединения к трубопроводу - по ТУ на краны.

5.2.7.3 Допускается строительные длины кранов подземного исполнения (с удлиненным шпинделем) изготавливать по ТУ или ТЗ (ТТ) заказчика.

5.2.7.4 Предельные отклонения размеров строительных длин кранов должны соответствовать ГОСТ 28908.

5.2.8 Присоединение к трубопроводу сервисного шарового крана, используемого для выпуска воздуха - комбинированное (в комбинации "муфта - приварка" или "приварка - фланец").

5.2.9 Уплотнение фланца корпуса крана с ответным фланцем трубопровода - прокладками, предусмотренными ГОСТ 33259. Исполнение уплотнительной поверхности и вид уплотнительных прокладок должны быть указаны в КД и ТУ.

5.2.10 Усилия на рукоятке крана с ручным управлением и маховике редуктора или ручного дублера привода не должны превышать усилий, установленных ГОСТ 12.2.063.

5.2.11 Краны с ручным управлением, с редуктором или с ручным дублером привода закрывают вращением рукоятки (маховика редуктора или ручного дублера) по часовой стрелке.

На рукоятке или маховике должна быть нанесена маркировка направлений "открыть" ("О") и "закрыть" ("З").

5.2.12 Конструкция приводов кранов должна иметь местный указатель положения ЗЭл.

5.2.13 Для полностью открытого и полностью закрытого положений крана должны быть предусмотрены ограничители поворота пробки в диапазоне (90±1)°.

5.2.14 Расположение рукоятки проходного крана должно соответствовать направлению проходного отверстия шаровой пробки.

5.2.15 Перемещение ЗЭл должно быть осуществлено плавно, без рывков и заеданий.

5.2.16 Наружный диаметр патрубков D и толщина стенки патрубков t кранов с концами под приварку (см. рисунок 1) приведены в таблице 9. Толщина стенки корпуса крана должна быть не менее толщины стенки патрубков. Предельные отклонения диаметров и толщин - в соответствии с НД на трубный сортамент, применяемый при изготовлении КШ. В случае применения сортамента с большими толщинами стенки производят проточку присоединительного торца в соответствии с ТЗ (ТТ) заказчика.

Таблица 9 - Наружный диаметр и толщина стенки патрубков кранов с концами под приварку

В миллиметрах

Присоединительный размер | DN | ||||||||

патрубков под приварку | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Толщина стенки t, не менее | 2,8 | 2,8 | 3 | 3,2 | 3,5 | 3,5 | 4 | 4 | 5 |

Наружный диаметр D | 22 | 27 | 32 | 42 | 48 | 57 | 76 | 89 | 108 |

Окончание таблицы 9

В миллиметрах

Присоединительный размер | DN | ||||||||

патрубков под приварку | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 |

Толщина стенки t, не менее | 5 | 6 | 8 | 8 | 10 | 10 | 10 | 10 | 10 |

Наружный диаметр D | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 530 | 630 |

5.2.17 Высота горловины и рукоятки должна обеспечивать возможность управления краном при установке изоляции по ГОСТ 30732 либо по согласованию с заказчиком.

5.2.18 Кран должен быть работоспособным во всем диапазоне рабочих температур и давлений с учетом агрессивности рабочей среды и других условий эксплуатации (внешние воздействия и климатические факторы). Система уплотнения шаровой пробки должна компенсировать температурные изменения размеров деталей крана и обеспечивать стабильное прижатие уплотнителей во всем диапазоне рабочих температур и давлений, а также быть защищена от потери жесткости в условиях агрессивного воздействия рабочей среды в течение всего срока эксплуатации.

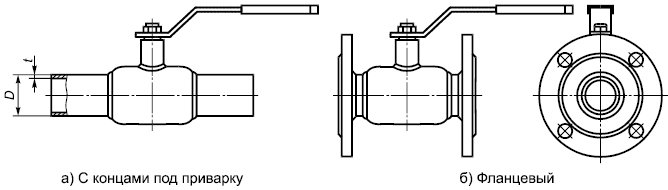

5.2.19 Шпиндель крана должен иметь конструкцию, препятствующую его вырыванию из корпуса и не требующую подтяжки его уплотнения во всем диапазоне рабочих температур и давлений. Верхний торец шпинделя должен иметь риску, соответствующую расположению проходного отверстия шаровой пробки в соответствии с рисунком 2.

|

Рисунок 2 - Положение шпинделя и рукоятки в положении "Открыто" и "Закрыто"

5.2.20 Рукоятка крана должна быть установлена параллельно оси трубопровода в положении "Открыто" и перпендикулярно оси трубопровода в положении "Закрыто" (см. рисунок 2). Другие варианты установки рукоятки не допускаются.

5.2.21 Рукоятка крана должна быть прикреплена к шпинделю таким образом, чтобы обеспечивать возможность ее съема и замены при необходимости, без оказания ударных воздействий на кран и с использованием общедоступного инструмента.

Рукоятка должна иметь наконечник, обеспечивающий безопасное управление краном.

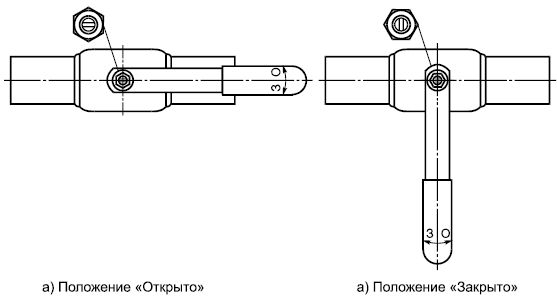

5.2.22 Максимально допустимые угловые люфты между шпинделем и шаровой пробкой - ±1°.

5.2.23 Конструктивные варианты изготовления шаровой пробки приведены на рисунке 3. Шаровая пробка с цилиндрической вставкой, равной ![]() , имеет технологические отверстия 1 для выравнивания давления.

, имеет технологические отверстия 1 для выравнивания давления.

|

Рисунок 3 - Конструктивные варианты шаровой пробки

5.2.24 Разделка патрубков кранов под приварку встык - по ГОСТ 16037, ГОСТ 33259 или НД* и КД.

_______________

* В Российской Федерации допускается СТ ЦКБА 013-2007 "Арматура трубопроводная. Приварка арматуры к трубопроводу. Технические требования" (разработчик - АО "НПФ "ЦКБА").

5.2.25 Приварка плоских фланцев или приварных встык для фланцевых кранов - по КД с учетом ГОСТ 33259. Сварка и контроль качества сварных соединений - по ГОСТ 33857 или КД.

5.2.26 Отклонения от параллельности и перпендикулярности уплотнительных поверхностей присоединительных фланцев кранов на каждые 100 мм диаметра не должны превышать значений, приведенных в таблице 10.

Таблица 10 - Отклонения от параллельности и перпендикулярности уплотнительных поверхностей присоединительных фланцев кранов

PN | DN | Отклонение от параллельности и перпендикулярности, мкм, не более |

До 16 включ. | До 200 включ. | 200 |

Св. 200 | 300 | |

25 и 40 | Весь диапазон | 200 |

5.2.27 Муфты кранов должны иметь граненое или круглое сечение и выступать за границы корпуса на расстояние, необходимое для захвата инструментом.

5.5.28 Ось горловины крана по отношению к центральной оси корпуса должна составлять угол (90±1)°.

5.2.29 Сервисные краны (для выпуска воздуха) снабжают элементом, предотвращающим выброс рабочей среды под давлением в окружающую среду, позволяющем безопасно стравливать воздух из системы.

5.2.30 Для кранов массой более 20 кг в КД предусматривают места строповки или специальные строповочные устройства. Места строповки и порядок строповки указывают в КД и ЭД на конкретные краны. Грузоподъемность каждого строповочного устройства должна быть не менее силы, действующей при минимальном количестве строповочных устройств, одновременно участвующих в подъеме крана.

5.2.31 В кранах с электроприводом при прекращении энергопитания управление (открытие или закрытие) осуществляют ручным дублером. При восстановлении энергопитания положение ЗЭл не должно самопроизвольно меняться.

Для управления кранами применяют неполноповоротные электроприводы или многооборотные электроприводы с неполноповоротным редуктором.

5.2.32 Присоединительные размеры кранов к приводам - по ГОСТ 34287.

5.3 Показатели надежности и показатели безопасности

5.3.1 Краны относят к классу неремонтируемых изделий.

5.3.2 Перечень показателей надежности и показателей безопасности по ГОСТ 12.2.063 устанавливают следующий:

- по долговечности:

а) полный срок службы - не менее 30 лет;

б) полный ресурс, не менее:

- DN 15-DN 100 - 10000 циклов,

- DN 125-DN 300 - 5000 циклов,

- DN 350-DN 600 - 3000 циклов;

- по безотказности:

а) средняя наработка до отказа, не менее:

- DN 15-DN 100 - 5000 циклов,

- DN 125-DN 300 - 2500 циклов,

- DN 350-DN 600 - 1000 циклов.

По согласованию с заказчиком могут быть установлены дополнительные показатели надежности в дополнение к представленным.

Для кранов, у которых могут происходить критические отказы, устанавливают показатели безопасности. Показатели безопасности устанавливают в дополнение к показателям надежности или вместо них.

Перечень обязательных показателей безопасности приведен в таблице 11.

Таблица 11 - Показатели безопасности

Наименование показателя | Значение показателя | |

Назначенные показатели | Назначенный ресурс | DN 15-DN 100 - 8000 циклов; DN 125-DN 300 - 4000 циклов; DN 350-DN 600 - 2000 циклов |

Назначенный срок службы | 30 лет | |

Назначенные показатели | Назначенный срок хранения | 3 года |

Показатели безотказности | Вероятность безотказной работы в течение назначенного ресурса по отношению к критическим отказам для кранов: | |

- с ручным управлением; | Не менее 0,98; | |

- с механизированным приводом | не менее 0,95 | |

Примечание - Показатель "Вероятность безотказной работы в течение назначенного ресурса по отношению к критическим отказам" устанавливают взамен показателя "Средняя наработка до отказа". | ||

5.3.3 Перечень и количественные значения показателей надежности и показателей безопасности приводят в ТУ и ЭД.

5.3.4 Показатели надежности и показатели безопасности кранов обеспечивают:

- выбором материалов основных деталей и уплотнительных элементов в зависимости от параметров рабочей среды;

- полнотой научно-исследовательских и опытно-конструкторских работ;

- проведением комплекса необходимых расчетов и испытаний, основанных на верифицированных в установленном порядке методиках;

- установлением критериев предельных состояний;

- установлением назначенных сроков службы, назначенных ресурсов, сроков технического обслуживания;

- соблюдением указаний по эксплуатации кранов в соответствии с РЭ;

- ограничением в применении по параметрам эксплуатации.

5.3.5 Средний ресурс и назначенный ресурс в циклах подтверждают в ходе приемочных испытаний, если в КД и ПМ не указано иное.

Значения ресурсных показателей надежности и безопасности подтверждают при периодических испытаниях либо подконтрольной эксплуатацией, либо сбором информации об эксплуатационной надежности.

5.3.6 Перечень возможных отказов:

- потеря герметичности крана относительно внешней среды по корпусным деталям - разрушение с выбросом рабочей среды в атмосферу - критический;

- потеря герметичности крана по отношению к внешней среде по подвижному соединению - разрушение подвижного соединения - критический;

- потеря герметичности затвора - критический (может уточняться заказчиком при задании норм герметичности);

- невыполнение функции "открытие - закрытие" (увеличение крутящего момента для управления краном сверх допустимого) - критический.

5.3.7 Критерии предельных состояний кранов:

- начальная стадия нарушения целостности корпусных деталей ("потение", капельная течь);

- изменение геометрических размеров и состояния поверхностей внутренних деталей, в том числе корпусных, влияющих на функционирование арматуры;

- заклинивание подвижных частей (увеличение крутящего момента на закрытие или открытие кранов сверх допустимого);

- возникновение трещин на основных деталях кранов;

- наличие шума от протекания рабочей среды через затвор в положении "Закрыто";

- превышение предельно-допустимых дефектов металла корпусных деталей и сварных швов при сплошном контроле методами неразрушающего контроля.

5.3.8 При достижении предельных состояний и назначенных показателей эксплуатация кранов должна быть прекращена независимо от их технического состояния.

Дальнейшая эксплуатация кранов возможна только по решению комиссии, проведшей экспертное обследование в порядке, установленном НД*.

______________

* В Российской Федерации рекомендуется СТ ЦКБА 007-2015 "Арматура трубопроводная. Организация и проведение экспертизы промышленной безопасности трубопроводной арматуры, эксплуатируемой на опасных производственных объектах" (разработчик - АО "НПФ "ЦКБА").

5.4 Требования стойкости к внешним воздействиям

5.4.1 При наличии требований заказчика стойкость к внешним воздействиям (сейсмостойкость, сейсмопрочность и др.) указывают в ТУ и ЭД.

5.4.2 Краны в сейсмостойком исполнении должны сохранять работоспособность, прочность, герметичность по отношению к внешней среде и в затворе во время и после сейсмического воздействия до значения, указанного в ТЗ (в баллах по шкале MSK-64), и соответствовать ГОСТ 30546.1.

Сейсмостойкость подтверждают расчетами на сейсмопрочность и на работоспособность (оценка влияния сейсмических нагрузок на работу ЗЭл), а по требованию заказчика - дополнительно подтверждают испытаниями.

Расчетам и/или испытаниям на сейсмостойкость должно предшествовать определение собственной частоты колебаний крана.

Расчеты на сейсмопрочность выполняют в соответствии с требованиями норм расчета на прочность ГОСТ 34233.1, ГОСТ 34233.2, ГОСТ 34233.3, ГОСТ 34233.4, ГОСТ 34233.5, ГОСТ 34233.6. В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета.

При проведении испытаний учитывают одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, а также расчетное давление.

5.4.3 Стойкость к другим видам внешних воздействий подтверждают расчетами и/или испытаниями по согласованию с заказчиком.

5.5 Требования к сырью, материалам, покупным изделиям

5.5.1 При выборе материалов для деталей кранов обеспечивают их соответствие заданным условиям эксплуатации:

- расчетному давлению;

- минимальной температуре окружающей среды;

- максимальной температуре рабочей среды;

- химическому составу и свойствам рабочей среды (коррозионной активности, наличию примесей, приводящих к эрозионному износу);

- параметрам окружающей среды и внешних воздействий.

5.5.2 Металлы, применяемые для изготовления кранов, - по ГОСТ 33260:

- конструкционная качественная сталь марок 20, 25 по ГОСТ 1050;

- сталь повышенной прочности марок 09Г2С, 17ГС, 17Г1С, 17Г1С-У по ГОСТ 19281;

- коррозионно-стойкая сталь по ГОСТ 5632.

Для изготовления корпуса и патрубков допускается использование цельнотянутой или прямошовной трубы.

Применение других марок материалов (в том числе зарубежных) допускается в установленном порядке в соответствии с требованиями к материалам, применяемым в тепловых сетях.

5.5.3 Материалы деталей и сварных соединений, находящихся под давлением и соприкасающихся с рабочей средой, в пределах установленных показателей долговечности и назначенных показателей должны удовлетворять следующим требованиям:

- отсутствие внутренних и внешних дефектов, влияющих на безопасность в соответствии с перечнем типов и характеристиками допустимых дефектов в основном металле и сварных соединениях, приведенных в ТУ.

Требования к материалам основных деталей, в том числе уплотнительным, указывают в ТУ.

Величина ударной вязкости материалов основных деталей по ГОСТ 9454 на образцах KCV при минимальной температуре эксплуатации - не менее 20 Дж/см, на образцах KCU - не менее 30 Дж/см

.

5.5.4 Материалы крепежных деталей выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца в соответствии с ГОСТ 33260. Разница в значениях коэффициентов линейного расширения не должна превышать 10%.

Разница между твердостью заготовок для шпилек (болтов) и гаек должна быть не менее 15 НВ, при этом твердость гайки должна быть ниже твердости шпильки (болта).

Величина ударной вязкости материалов гаек и шпилек (болтов) на образцах KCV по ГОСТ 9454 при минимальной температуре эксплуатации - не менее 30,0 Дж/см.

5.5.5 Неметаллические материалы, применяемые для изготовления кранов по соответствующей НД, указывают в ТУ.

5.5.6 Организация и оформление результатов верификации (входного контроля) закупленных материалов и комплектующих изделий - по ГОСТ 24297 и перечню материалов, подлежащих верификации.

5.6 Требования к изготовлению

5.6.1 Краны изготавливают в соответствии с требованиями настоящего стандарта, КД, ТУ и ТЗ.

5.6.2 Сварка, сварные соединения и контроль сварных соединений выполняют в соответствии с требованиями КД с учетом требований ГОСТ 33857. Методы контроля сварных соединений - по ГОСТ 3242, ГОСТ 33857, если иное не предусмотрено КД.

5.6.3 Термообработка заготовок, деталей, сварных соединений - по НД* и КД с учетом требований ГОСТ 33857.

_______________

* В Российской Федерации также рекомендуются СТ ЦКБА 016-2005 "Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионно-стойких и жаропрочных сплавов" (разработчик - АО "НПФ "ЦКБА") и СТ ЦКБА 026-2005 "Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс" (разработчик - АО "НПФ "ЦКБА").

Для проверки качества термообработки проводят измерение твердости деталей. Методы измерения твердости - по ГОСТ 2999, ГОСТ 9012 и ГОСТ 9013.

5.6.4 Шероховатость шаровой пробки:

- до DN 65 - не более ![]() 0,20;

0,20;

- DN 80-DN 200 - не более ![]() 0,40;

0,40;

- свыше DN 200 - не более ![]() 0,80.

0,80.

5.6.5 Отклонение от сферичности шаровой пробки до DN 32 включительно - не более 0,05 мм, DN 40-DN 200 - не более 0,1 мм, более DN 200 - не более 0,2 мм.

5.6.6 Не допускается наличие забоин и вмятин на уплотнительных поверхностях фланцев. Уплотнительные поверхности седел, ЗЭл, корпусов, крышек, а также трущиеся поверхности деталей крана не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем (лупой 10 увеличения). Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются.

5.6.7 Во избежание травм при эксплуатации не допускается наличие острых (режущих) кромок и поверхностей, заусенцев.

5.6.8 На поверхности резьбы не допускаются вмятины и заусенцы, препятствующие навинчиванию проходного калибра.

5.6.9 Концы патрубков под приварку на расстоянии не менее 20 мм от торца патрубка, резьба муфтовых, штуцерных кранов и уплотнительные поверхности фланцев должны быть неокрашенными.

5.6.10 Для смазывания ЗЭл применяют гидрофобные смазки, сохраняющие свои свойства при условиях эксплуатации в рабочей среде в течение всего срока эксплуатации крана. Материалы, применяемые для смазки, должны быть указаны в ТУ.

5.6.11 Требования к покрытиям

5.6.11.1 Краны должны иметь защитное антикоррозионное покрытие, выполненное в заводских условиях, без следов коррозии. Допускается не наносить защитное лакокрасочное (антикоррозионное) покрытие на краны под ППУ-изоляцию, на краны из коррозионно-стойкой стали или с металлическим защитным покрытием.

Покрытие должно обеспечивать защиту от коррозии в процессе их хранения, транспортирования и последующей эксплуатации.

5.6.11.2 Требования к выбору методов защиты, испытаний и контроля защитных покрытий - в соответствии с ТУ и НД**.

_______________

** В Российской Федерации рекомендуется применять СТО 70238424.27.060.001-2008 "Трубопроводы тепловых сетей. Защита от коррозии. Условия создания. Нормы и требования" (разработчик - ОАО ВНИПИэнергопром, АКХ им.К.Д.Памфилова; ОАО ОРГРЭС, ООО НПК Курс-ОТ).

5.6.11.3 Покрытия деталей выполняют в соответствии с требованиями ГОСТ 9.301, ТУ и КД.

Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

5.6.12 На резьбовые и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, наносят смазку в соответствии с указаниями КД.

5.6.13 Межоперационное транспортирование и хранение должны обеспечивать сохранность деталей и сборок от механических повреждений и коррозии.

5.6.14 При изготовлении кранов все отклонения от требований КД, не влияющие на эксплуатационные характеристики, согласовывают с разработчиком.

5.7 Комплектность

5.7.1 В комплект поставки, если в ТУ не указано иное, должны входить:

- кран с приводным устройством в сборе либо отдельно по согласованию с заказчиком;

- комплект запасных частей в соответствии с ведомостью ЗИП на кран (при необходимости);

- ПС;

- РЭ, в котором приводят рисунок общего вида крана;

- расчет на прочность (или выписка из расчета);

- ЭД на комплектующие изделия (ПС, РЭ), при необходимости;

- ведомость ЗИП.

Допускается дополнять комплект поставки необходимыми документами по требованию заказчика.

5.7.2 ПС, РЭ оформляют на каждый кран. ПС размещают в упаковке, препятствующей повреждению от внешних воздействий, и фиксируют на кране.

5.7.3 ЭД (ПС и РЭ) разрабатывают по ГОСТ 2.610 с учетом требований заказчика по договору на поставку и НД*.

_______________

* В Российской Федерации оформление ПС рекомендуется по СТ ЦКБА 031-2015 "Арматура трубопроводная и приводные устройства к ней. Паспорт. Правила разработки и оформления" (разработчик - АО "НПФ "ЦКБА").

5.8 Маркировка

5.8.1 Маркировка и отличительная окраска кранов - по ГОСТ 4666, КД и ТУ. Сведения о маркировке приводят в РЭ.

5.8.2 Маркировка корпуса крана должна дополнительно содержать значение строительной длины, выраженное в миллиметрах, и ![]() .

.

5.8.3 Маркировку наносят на поверхность крана и/или на табличку, доступные для осмотра. Маркировка должна быть четкой и сохраняться в течение всего срока службы крана.

5.8.4 На торец шпинделя или хвостовика шаровой пробки наносят маркировку, соответствующую расположению проходного отверстия шаровой пробки.

5.8.5 Управляющее устройство (маховик, рукоятка) должно содержать нестираемый в течение всего срока службы крана указатель направления движения ЗЭл ("открыто - закрыто").

5.8.6 Дублирующая маркировка для кранов с удлиненным шпинделем должна содержать объем данных согласно 5.8.1. Места расположения маркировки должны быть установлены в КД.

5.8.7 На кранах, предназначенных для нанесения ППУ-изоляции и имеющих фланец для установки управляющего устройства, должна быть предусмотрена дублирующая маркировка в доступном месте.

5.8.8 При нанесении окраски изготовителем и на месте эксплуатации маркировка должна оставаться ясно различимой.

5.8.9 Приводы, редукторы и другие комплектующие изделия, поступающие к изготовителю окрашенными, допускается не перекрашивать.

5.8.10 Комплектующие маркируют в соответствии с договором на поставку.

5.8.11 Маркировку запасных частей располагают непосредственно на деталях (запасных частях) или на прикрепленных к ним бирках с обозначением крана, который находится на комплектации.

5.8.12 Транспортная маркировка - по ГОСТ 14192.

5.9 Упаковка

5.9.1 Упаковка должна обеспечивать сохранность кранов при транспортировании и хранении.

5.9.2 Вариант противокоррозионной защиты и вариант упаковки выбирают по ГОСТ 9.014 и приводят в ТУ на конкретное изделие. Внутренние поверхности кранов подвергают обработке консервационными средствами, препятствующими образованию видимых очагов коррозии при соблюдении условий хранения.

Срок защиты без переконсервации кранов по ГОСТ 9.014 - не менее трех лет.

Краны из коррозионно-стойких материалов допускается не консервировать.

5.9.3 На концах патрубков крана должны быть размещены заглушки, предохраняющие внутренние и привалочные поверхности от загрязнения, попадания влаги и защищающие кромки от повреждения в процессе транспортирования, хранения и монтажа. Заглушки должны иметь отверстия для вентиляции внутренних полостей кранов.

5.9.4 Если кран не является нормально закрытым, то положение шаровой пробки при транспортировании и хранении - "Открыто".

5.9.5 На время транспортирования и хранения на неокрашенные поверхности и концы патрубков изделий из углеродистой стали, обработанные под сварку на ширине 20 мм, должно быть нанесено консервационное масло К-17 по ГОСТ 10877 или другой консервационный материал по КД (ТУ).

5.9.6 Краны допускается устанавливать и упаковывать на поддоне (прочном деревянном основании), при этом краны должны быть закреплены, а внутренние полости предохранены от загрязнений.

5.9.7 Допускается транспортирование кранов пакетами. Формирование пакетов - в соответствии с КД или НД, отвечающим требованиям ГОСТ 26663.

5.9.8 При поставке кранов с ответными фланцами при транспортировании допускается снимать последние, укладывая их вместе с крепежными деталями и прокладками в одну тару с краном.

5.9.9 Допускается при упаковке снимать с кранов рукоятки, редукторы и приводы и упаковывать их в ту же или другую транспортную тару. В этом случае редуктор и привод должны иметь соответствующую маркировку, обеспечивающую их сборку с краном.

5.9.10 Привод, являющийся покупным изделием, транспортируют, по усмотрению изготовителя кранов, в таре поставщика либо в таре изготовителя крана.

5.9.11 ЭД и другую сопроводительную документацию упаковывают в водонепроницаемую бумагу и вкладывают в герметичный пакет из полиэтиленовой пленки толщиной не менее 150 мкм.

6 Требования безопасности и охраны окружающей среды

6.1 При проектировании, изготовлении и испытании кранов необходимо руководствоваться требованиями ГОСТ 12.2.063, а также иных документов, устанавливающих нормы безопасности при проведении работ, предусмотренных технологией.

6.2 Конструкция кранов должна предусматривать защиту от вырывания шпинделя избыточным давлением внутри трубопровода.

6.3 Краны не должны наносить вред окружающей природной среде, здоровью и генетическому фонду человека при испытании, транспортировании, эксплуатации и утилизации.

7 Правила приемки

7.1 Общие положения

7.1.1 Краны подвергают следующим испытаниям:

- опытные образцы - приемочным испытаниям;

- серийные изделия - приемо-сдаточным, периодическим, типовым испытаниям.

Виды и методы контроля и испытаний указаны в таблице 12.

Таблица 12 - Виды и методы контроля и испытаний

Вид контроля и испытаний | Пункт, подраздел, структурный элемент или НД | Прие- мочные испы- тания | Приемо- сдаточные испытания | Перио- дические испы- тания | |

Технические требования | Метод контроля и испытаний | ||||

Визуальный и измерительный контроль | Таблица 2, 5.2, 5.6-5.9 | По 8.3-8.5 | + | + | + |

Прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением | 5.2.1, 5.2.2 | По 8.6, 8.7 | + | + | + |

Герметичность относительно внешней среды | 5.2.4 | По 8.7, 8.8 | + | + | + |

Герметичность затвора | Таблица 2 | По 8.9 | + | + | + |

Функционирование | 5.2.10, 5.2.15 | По 8.10 | + | + | + |

Коэффициент сопротивления | Таблица 2 | По 8.11 | + | - | - |

Испытание при максимальной рабочей температуре | Таблица 2 | По 8.12 | + | - | + |

Надежность и безопасность | 5.3 | По 5.3.6, 5.3.7, ТУ, ПМ | + | - | + |

Устойчивость кранов к климатическим воздействиям | Таблица 2 | По 8.13, ПМ | + | - | - |

Сейсмостойкость | 5.4.1, 5.4.2 | По ПМ, НД*, 5.4.2 | + | - | - |

Дополнительные испытания по требованию заказчика | 5.4.3 | По ПМ | + | - | - |

* В Российской Федерации рекомендуется СТ ЦКБА 080-2015 "Арматура трубопроводная. Методика проведения испытаний на сейсмостойкость" (разработчик - АО "НПФ "ЦКБА"). Примечание - Знак "+" означает, что данный вид контроля или испытания обязателен к исполнению; знак "-" - контроль и испытания не проводят. | |||||

7.1.2 Ресурсные показатели надежности определяют в ходе приемочных испытаний и подтверждают в ходе периодических испытаний, если в КД не указано иное.

Допускается подтверждать показатели надежности сбором и анализом данных, полученных в процессе эксплуатации. В этом случае методику сбора и анализа данных определяет разработчик кранов и согласует с организацией, эксплуатирующей краны.

7.1.3 Результаты каждого вида испытаний оформляют документально в соответствии с ТУ, ПМ с учетом требований ГОСТ 15.001 и ГОСТ 15.309.

В процессе испытаний ход и результаты испытаний фиксируют в журнале.

7.2 Приемочные испытания

7.2.1 Приемочные испытания проводят с целью оценки всех характеристик кранов, а именно: подтверждения соответствия требованиям ТЗ и/или ТУ, принятия решения о возможности постановки на производство и использовании их по назначению. Испытаниям подвергают опытные образцы или образцы от партии кранов.

7.2.2 Приемочные испытания проводят в объеме, приведенном в таблице 12, в соответствии с ПМ и с учетом требований ГОСТ 15.001.

7.3 Приемо-сдаточные испытания

7.3.1 Порядок проведения приемо-сдаточных испытаний - в соответствии с ТУ или ПМ (если методика приемо-сдаточных испытаний не включена в ТУ), ГОСТ 15.309.

7.3.2 Испытаниям подвергают краны в сборе после завершения цикла проверок разрушающими и неразрушающими методами контроля, предусмотренными КД и технологическим процессом.

7.3.3 Испытания проводят до нанесения лакокрасочного покрытия.

7.3.4 Каждый кран подвергают приемо-сдаточным испытаниям в полном объеме.

7.3.5 При положительных результатах испытаний ОТК изготовителя оформляет паспорт на кран.

7.4 Периодические испытания

7.4.1 Периодические испытания проводит изготовитель в соответствии с ГОСТ 15.309 в объеме и порядке, предусмотренных ПМ, разработанной изготовителем.

7.4.2 Цель проведения периодических испытаний кранов - подтверждение качества продукции и стабильности технологического процесса в установленный период для продолжения изготовления продукции по действующей конструкторской и технологической документации приемки продукции.

7.4.3 Периодичность проведения испытаний, количество образцов, подвергаемых испытаниям, а также требования, предъявляемые к методике испытаний и оформлению документов, - в соответствии с ПМ и НД*.

______________

* В Российской Федерации рекомендуется при этом учитывать СТ ЦКБА 028-2007 "Арматура трубопроводная. Периодические испытания. Общие требования" (разработчик - АО "НПФ "ЦКБА").

7.4.4 Допускается распространять результаты периодических испытаний конкретного крана на группу однотипных кранов, изготавливаемых по одинаковой технологии, при условии соответствующих требований в ПМ.

7.5 Типовые испытания

7.5.1 Типовые испытания проводят с целью оценки эффективности и целесообразности внесенных изменений в конструкцию, технологический процесс, а также при изменении условий применения кранов или их технических характеристик.

7.5.2 Испытания проводят в соответствии с ГОСТ 15.309 и ПМ типовых испытаний.

8 Методы контроля и испытаний

8.1 Требования, предъявляемые к условиям, обеспечению и проведению испытаний, требования к испытательным стендам и средам, средствам измерений, а также критерии положительной оценки результатов испытаний - по ГОСТ 33257 в части, не противоречащей настоящему стандарту.

Конкретные методы контроля и испытаний и способы их реализации, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМ и РЭ на краны.

8.2 В качестве основных испытательных сред применяют воду, которая должна содержать ингибитор коррозии, воздух, керосин, водяной пар.

При испытании воздухом метод контроля - пузырьковый, способ реализации метода - компрессионный по ГОСТ 33257. Емкость с водой, в которую помещают кран, должна содержать ингибитор коррозии.

Вид испытательной среды устанавливают в ТУ и выбирают в зависимости от вида испытаний.

8.3 Соответствие кранов сборочному чертежу, спецификации, требованиям заказчика, полноту и правильность маркировки, упаковки, комплектность кранов проводят при визуальном контроле в соответствии с ГОСТ 33257.

8.4 Контроль габаритных, присоединительных размеров и массу кранов проводят при измерительном контроле в соответствии с ГОСТ 33257.

8.5 Методы контроля и испытаний покрытия - по ГОСТ 9.403, ГОСТ 15140.

8.6 Прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением испытательной среды, подтверждают испытаниями в соответствии с ГОСТ 33257.

8.7 При испытаниях на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением рабочей среды, а также при испытаниях на герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений - положение ЗЭл среднее (ЗЭл приоткрыт на 1/2 рабочего хода).

8.8 Герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений подтверждают испытаниями в соответствии с ГОСТ 33257 и ПМ (ТУ).

8.9 Герметичность затвора подтверждают испытаниями в соответствии с ГОСТ 33257 и ПМ (ТУ).

Испытания проводят подачей испытательной среды во входной патрубок, при этом обеспечивают заполнение испытательной средой полости внутри корпуса между седлами. Контроль герметичности по седлу - со стороны выходного патрубка.

Для кранов с двусторонним направлением подачи рабочей среды контроль герметичности ЗЭл проводят с обеих сторон.

8.10 Проверку функционирования кранов проводят в соответствии с ГОСТ 33257 с учетом ПМ (ТУ) на краны.

8.11 Коэффициент сопротивления рекомендуется определять по нормативным документам* государств, проголосовавших за принятие настоящего стандарта.

______________

* В Российской Федерации действует ГОСТ Р 55508-2013 "Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик".

8.12 Испытание кранов при максимальной температуре рабочей среды

8.12.1 Кран испытывают средой, температура которой составляет 150°С, либо кран выдерживают при температуре 150°С в течение времени, необходимого для достижения стабильного температурного равновесия между стенками крана и окружающей средой (не менее 4 ч). Сохраняя температурный режим крана, проводят испытания насыщенным водяным паром в соответствии 8.8-8.10.

8.13 Проверка кранов на устойчивость к климатическим воздействиям

Кран выдерживают при температуре минус 40°С в течение времени, необходимого для достижения стабильного температурного равновесия между стенками кранов и окружающей средой (не менее 4 ч). Сохраняя температурный режим, проводят испытания керосином в соответствии 8.8-8.10.

9 Транспортирование и хранение

9.1 Транспортирование кранов можно производить любым видом транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

9.2 В ТУ и ЭД должны быть приведены условия транспортирования и хранения по ГОСТ 15150.

9.3 Условия транспортирования - 4 (Ж2), 5 (ОЖ4), 7 (Ж1), 8 (ОЖ3) по ГОСТ 15150, в части воздействия механических факторов - по группе Ж ГОСТ 23170.

9.4 Условия хранения кранов - 2С по ГОСТ 15150, тип атмосферы II по ГОСТ 15150. Хранение кранов на открытых площадках не допускается.

10 Указания по эксплуатации

10.1 Монтаж, эксплуатация, техническое обслуживание, ремонт и соответствующие требования безопасности - по ГОСТ 12.2.063 и РЭ.

10.2 Расконсервацию кранов проводят в соответствии с требованиями ЭД. Заглушки снимают непосредственно перед установкой кранов на трубопровод.

10.3 При монтаже и эксплуатации в трубопроводах тепловых сетей подземной прокладки должны быть приняты меры, предохраняющие краны от затопления грунтовыми водами. При установке на открытом воздухе краны должны быть защищены от прямого воздействия атмосферных осадков.

10.4 При монтаже трубопроводов с применением электродуговой сварки запрещается осуществлять розжиг дуги о корпусные детали (корпус, патрубки, фланцы) крана.

10.5 Шестигранные или круглые муфты резьбовых кранов монтируют с использованием общедоступных инструментов. Не допускается монтировать муфтовые краны путем вращения за горловину либо рукоятку, а также использовать монтажные устройства с захватом за корпус крана.

10.6 Запрещается:

- эксплуатировать краны при отсутствии ЭД;

- использовать краны при наличии параметров, превышающих указанные в ЭД;

- использовать краны в качестве мест опоры для трубопроводов;

- использовать стандартные краны для выпуска воздуха из системы. Краны, используемые для этих целей, снабжаются устройством, позволяющим стравливать воздух без поражения теплоносителем;

- эксплуатировать запорные краны в качестве регулирующих;

- проводить работы по монтажу/демонтажу кранов при наличии давления рабочей среды в трубопроводе, управляющего давления в пневмо- и гидроприводе, без снятия напряжения с токоведущих частей электропривода, позиционера, распределителя и иных потребителей электроэнергии.

10.7 При монтаже и эксплуатации кранов должны соблюдаться нормы и требования, действующие на объектах их применения.

10.8 Вывод из эксплуатации и утилизация кранов - в соответствии с указаниями РЭ.

11 Гарантии изготовителя (поставщика)

11.1 Изготовитель (поставщик) должен гарантировать соответствие кранов требованиям КД и ТУ на конкретный кран при соблюдении потребителем условий их эксплуатации, транспортирования и хранения, установленных ЭД.

11.2 Значения гарантийного срока эксплуатации, хранения и гарантийную наработку кранов приводят в ТУ и ПС.

11.3 Рекомендуемые значения:

а) гарантийный срок хранения без переконсервации - 36 месяцев со дня изготовления;

б) гарантийный срок эксплуатации - в соответствии с действующим законодательством на территории государств*, проголосовавших за принятие настоящего стандарта, и требованиями заказчика.

_____________

* В Российской Федерации действует Федеральный закон от 27 июля 2010 г. N 190-ФЗ "О теплоснабжении".

Приложение А

(обязательное)

Характеристика рабочей среды

А.1 Параметры (характеристики) рабочей среды

А.1.1 Качество теплосетевой воды должно удовлетворять следующим нормам:

- содержание свободной угольной кислоты - 0;

- значение pH для систем теплоснабжения:

а) открытых - 8,3-9,0,

б) закрытых - 8,3-9,5;

- содержание соединений железа для систем теплоснабжения, мг/дм, не более:

а) открытых - 0,3 (по согласованию с санитарными органами допускается 0,5),

б) закрытых - 0,5;

- содержание растворенного кислорода - не более 20 мкг/дм;

- количество взвешенных веществ - не более 5 мг/дм;

- содержание нефтепродуктов для систем теплоснабжения, мг/дм, не более:

а) открытых - 0,1,

б) закрытых - 1,0.

А.1.2 Карбонатный индекс Ик теплосетевой воды при ее нагреве в сетевых подогревателях должен быть не выше значений, приведенных в таблице А.1.

Примечание - Ик - предельное значение произведения общей щелочности и кальциевой жесткости воды (мг-экв/дм)

, выше которого протекает карбонатное накипеобразование с интенсивностью более 0,1 г/(м

·ч).

Таблица А.1 - Нормативные значения Ик при нагреве теплосетевой воды в сетевых подогревателях в зависимости от pH воды

Температура нагрева теплосетевой воды, °С | Ик (мг-экв/дм | |||

Не более 8,5 | 8,51-8,8 | 8,81-9,2 | Более 9,2 | |

70-100 | 4,0 | 2,6 | 2,0 | 1,6 |

101-120 | 3,0 | 2,1 | 1,6 | 1,4 |

121-140 | 2,5 | 1,9 | 1,4 | 1,2 |

141-150 | 2,0 | 1,5 | 1,2 | 0,9 |

А.1.3 Ик теплосетевой воды при ее нагреве в водогрейных котлах должен быть не выше значений, приведенных в таблице А.2.

Таблица А.2 - Нормативные значения Ик при нагреве теплосетевой воды в водогрейных котлах в зависимости от pH воды

Температура нагрева теплосетевой воды, °С | Ик (мг-экв/дм | |||

Не более 8,5 | 8,51-8,8 | 8,81-9,2 | Более 9,2 | |

70-100 | 3,2 | 2,3 | 1,8 | 1,5 |

101-120 | 2,0 | 1,5 | 1,2 | 1,0 |

121-140 | 1,5 | 1,2 | 1,0 | 0,7 |

141-150 | 1,2 | 1,0 | 0,8 | 0,5 |

А.1.4 Значения Ик подпиточной воды открытых систем теплоснабжения должны быть такими же, как и нормативные значения для теплосетевой воды.

УДК 001.4:621.643.4:006.354 | МКС 23.060.20 | ОКПД2 28.14.1 |

Ключевые слова: кран, испытания, давление, требования безопасности, правила приемки, методы контроля и испытаний | ||

Редакция документа с учетом

изменений и дополнений подготовлена