ГОСТ 34293-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

КРАНЫ ШАРОВЫЕ СТАЛЬНЫЕ ДЛЯ НЕФТЯНОЙ, НЕФТЕХИМИЧЕСКОЙ И СМЕЖНЫХ ОТРАСЛЕЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Pipeline valves. Metal ball valves for petroleum, petrochemical and allied industries. General specifications

МКС 23.060.20

ОКПД2 28.14

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 2-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2018 г. N 854-ст межгосударственный стандарт ГОСТ 34293-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 17292:2015* "Краны шаровые металлические для нефтяной, нефтехимической и смежных отраслей промышленности" ("Metal ball valves for petroleum, petrochemical and allied industries", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на стальные шаровые краны (далее - краны) для нефтяной, нефтехимической и смежных отраслей промышленности, номинальных диаметров до DN 600 на номинальное давление до PN 160 с ручным и механизированным приводами.

Настоящий стандарт не распространяется на краны для магистральных трубопроводов.

Настоящий стандарт устанавливает требования к конструкции, материалам, изготовлению, комплектности поставки, маркировке и упаковке кранов, правилам приемки, методам испытаний, стойкости к внешним воздействиям.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 15.001-88 Система разработки и постановки продукции на производство

_______________

В Российской Федерации действует ГОСТ Р 15.301-2016.

Продукция производственно-технического назначения*

_______________

* Текст документа соответствует оригиналу. - .

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-2015 Надежность в технике. Термины и определения

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Методы испытаний на ударный изгиб при пониженных, комнатной и повышенной температурах

ГОСТ 9544-2015 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

_______________

В Российской Федерации действует ГОСТ Р 53442-2015.

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338-89 (ИСО 6808-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28908-91 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30546.2-98 Испытания на сейсмостойкость машин, приборов и других технических изделий. Общие положения и методы испытаний

ГОСТ 32569-2013 (EN 13480:2002-2005) Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33258-2015 Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования

ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33856-2016 Арматура трубопроводная. Методика проведения испытаний на огнестойкость

ГОСТ 33857-2016 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ 34287-2017 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 27.002, ГОСТ 16504, ГОСТ 18322, ГОСТ 24054, ГОСТ 24642.

_______________

В Российской Федерации действует ГОСТ Р 53442-2015.

3.2 В настоящем стандарте применены следующие сокращения:

ЗИП - запасной инструмент и приспособления;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация;

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний арматуры;

ПС - паспорт;

ПТФЭ - политетрафторэтилен (аналог - фторопласт);

РЭ - руководство по эксплуатации;

ТЗ - техническое задание;

ТОиР - техническое обслуживание и ремонт;

ТУ - технические условия;

ЭД - эксплуатационные документы.

3.3 В настоящем стандарте применены следующие обозначения:

DN - номинальный диаметр;

![]() - эффективный диаметр;

- эффективный диаметр;

PN - номинальное давление;

![]() - пробное давление;

- пробное давление;

![]() - рабочее давление;

- рабочее давление;

![]() - перепад давлений (максимальный в закрытом положении);

- перепад давлений (максимальный в закрытом положении);

![]() - минимальная толщина стенки корпуса;

- минимальная толщина стенки корпуса;

![]() - коэффициент сопротивления;

- коэффициент сопротивления;

![]() - эквивалент углерода.

- эквивалент углерода.

4 Классификация

4.1 Классификация кранов приведена в таблице 1.

Таблица 1 - Классификация кранов

Классификационный признак | Разновидность |

По типу корпуса | Неразъемный корпус (сварной, с доступом по оси, с доступом сверху) |

Разъемный корпус (из двух или трех элементов) | |

По типу проточной части корпуса | Полнопроходной |

Неполнопроходной (неполный проход) | |

Неполнопроходной (двойной неполный проход) | |

По типу присоединения к трубопроводу* | Фланцевый |

Под приварку встык | |

Под приварку внахлест (или в раструб) | |

Резьбовой | |

По материалу уплотнения в затворе | С мягким уплотнением |

С уплотнением "металл по металлу" | |

С уплотнением "металл по керамике" | |

С уплотнением "керамика по керамике" | |

По способу установки шаровой пробки | С плавающей пробкой |

С пробкой в опорах (цапфах) | |

По типу управления* | С ручным приводом, в т.ч. с редуктором |

С электроприводом | |

С пневмоприводом | |

С гидроприводом | |

Сейсмостойкость | Несейсмостойкое исполнение - до 6 баллов включ. |

Сейсмостойкое исполнение - св. 6 до 10 баллов включ. (по требованию заказчика) | |

* По согласованию с заказчиком допускается применять другие типы присоединений и приводов. | |

5 Технические требования

5.1 Общие требования

5.1.1 Краны должны соответствовать требованиям настоящего стандарта, ГОСТ 21345 (в части, не противоречащей требованиям настоящего стандарта), КД, ТУ и требованиям заказчика к системам, в которых краны устанавливают.

5.1.2 Номенклатура технических характеристик кранов приведена в таблице 2 и должна быть указана в ТУ и ЭД.

Таблица 2 - Основные параметры и размеры

Техническая характеристика | Значение или НД, определяющий параметр | ||

Номинальный диаметр, DN | До DN 600 включ. по ГОСТ 28338 | ||

Номинальное давление, PN | До PN 160 включ. по ГОСТ 26349 | ||

Рабочее давление, | По ГОСТ 356 или ТУ | ||

Пробное давление, | По ГОСТ 356, ТУ и КД | ||

Перепад давлений (максимальный в закрытом положении при срабатывании), | В соответствии с ТУ | ||

Характеристика рабочих сред | |||

Температура рабочей среды | |||

Параметры приводных устройств | |||

Время открытия и закрытия крана | |||

Эффективный диаметр, | В соответствии с таблицей 3 или по ТУ | ||

Масса | В соответствии с ТУ | ||

Коэффициент сопротивления при полном открытии | полнопроходных кранов | Не более 0,1 | |

неполнопроходных кранов | Не более 0,6 | ||

кранов с двойным неполным проходом | По ТУ | ||

Строительная длина | По ГОСТ 28908 или по КД | ||

Герметичность затвора | мягкое уплотнение | Класс А по ГОСТ 9544, или по ТУ | |

уплотнение "металл по металлу", уплотнение "металл по керамике", уплотнение "керамика по керамике" | Класс СС по ГОСТ 9544 или по ТУ | ||

Присоединительные размеры и размеры уплотнительных поверхностей фланцев | По ГОСТ 33259* | ||

Концы патрубков под приварку к трубопроводу встык | По ГОСТ 33259* или ГОСТ 16037* | ||

Резьбовые концы и концы под приварку внахлест (или в раструб) | По 5.2.25-5.2.27 или по КД | ||

Климатическое исполнение с параметрами окружающей среды | По ГОСТ 15150 | ||

Установочное положение | Любое или по ТУ | ||

Направление подачи рабочей среды | Любое или по стрелке на корпусе | ||

* По согласованию с заказчиком допускается применять соединения по другим НД или в соответствии с КД. | |||

5.1.3 Требования к разработке и постановке на производство кранов - по ГОСТ 15.001.

_______________

В Российской Федерации действует ГОСТ Р 15.301-2016.

5.1.4 Материал основных деталей указывают в ТУ и ЭД.

5.1.5 При заказе кранов следует указать основные классификационные признаки (в соответствии с таблицей 1), основные параметры и размеры (в соответствии с таблицей 2), наличие наружного антикоррозионного покрытия, требования к стойкости к внешним воздействиям и другие требования, обеспечивающие безопасную эксплуатацию. По требованию заказчика в ТУ и ЭД указывают класс опасности транспортируемой по трубопроводу рабочей среды в соответствии с ГОСТ 12.1.007, классификацию трубопроводов (группа, класс, категория), на которых устанавливают краны, по ГОСТ 32569.

5.1.6 Краны, поставляемые на экспорт, в том числе в страны с тропическим климатом, дополнительно должны соответствовать требованиям ГОСТ 26304.

5.2 Требования к конструкции

5.2.1 Материал деталей и сварных швов кранов, работающих под давлением среды, должен быть прочным и плотным.

5.2.2 Прочность основных деталей подтверждают расчетом и испытаниями при давлении ![]() .

.

5.2.3 Расчеты выполняют в соответствии с требованиями норм расчета на прочность (например, по [1], [2], [3], [4], [5], [6]). В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета.

При прочностном расчете следует учитывать прибавку к расчетным толщинам стенок для компенсации коррозии (рекомендуется принимать с учетом [1]).

В разъемном корпусе расчетная прочность места соединения должна соответствовать прочности присоединительного фланца корпуса.

5.2.4 Краны должны быть герметичны относительно внешней среды при указанном в КД методе контроля.

5.2.5 Шаровая пробка должна иметь цилиндрическое отверстие и представлять собой жесткую конструкцию. Другие варианты конструкции шаровой пробки, такие как шар с внутренней полостью (или полый шар), допускаются только по согласованию с заказчиком.

По требованию заказчика конструкция крана должна предусматривать систему автоматического сброса давления из корпуса крана.

5.2.6 Диаметр проходного отверстия полнопроходных кранов и эффективные диаметры неполнопроходных кранов для всех значений PN рекомендуется принимать по таблице 3.

Таблица 3 - Диаметр проходного отверстия полнопроходных кранов и эффективный диаметр неполнопроходных кранов

В миллиметрах | |||

DN | Диаметр проходного отверстия полнопроходных кранов, не менее | Эффективный диаметр | |

неполного прохода | двойного неполного прохода | ||

8 | 5 | - | - |

10 | 8 | 5 | |

15 | 11 | 8 | |

20 | 17 | 12 | 8 |

25 | 24 | 17 | 14 |

32 | 30 | 22 | 18 |

40 | 37 | 27 | 23 |

50 | 49 | 37 | 30 |

65 | 62 | 49 | 37 |

80 | 75 | 56 | 49 |

100 | 100 | 75 | 62 |

150 | 148 | 100 | 75 |

200 | 198 | 151 | 100 |

250 | 245 | 186 | 151 |

300 | 295 | 227 | 202 |

350 | 334 | 302 | 251 |

400 | 385 | 334 | 302 |

450 | 436 | 385 | 334 |

500 | 487 | 436 | 385 |

600 | 586 | 487 | 436 |

Данные требования не распространяются на краны, через которые предполагается прохождение очистного скребка. В этом случае диаметр проходного отверстия крана определяют по согласованию с заказчиком.

5.2.7 Усилие, необходимое для затяга сальника, определяют в зависимости от материала набивки. Рекомендуется выбирать сальниковые узлы по [7].

5.2.8 Во фланце сальникового узла открытые болтовые отверстия (пазы) не допускаются.

5.2.9 Доступ к сальниковому уплотнению шпинделя должен осуществляться без разборки крана или его привода.

Применение сальниковых уплотнений с резьбовой нажимной втулкой и уплотнений с вертикальной плоскостью разъема не допускается.

Узел уплотнения шпинделя у крана должен иметь не менее двух уплотнительных элементов и систему ввода герметика между ними.

5.2.10 Уплотнение фланца корпуса крана с ответным фланцем трубопровода - прокладками, предусмотренными ГОСТ 33259.

5.2.11 Примеры типовых конструкций кранов приведены для справок в приложении А.

5.2.12 Минимальная толщина стенки корпуса крана должна быть не менее указанной в таблице 4.

Допускается наличие участков корпуса с меньшей толщиной стенки при следующих условиях:

- площадь участка с меньшей толщиной стенки может быть вписана в окружность, диаметр которой не превышает ![]() ;

;

- измеренная толщина составляет не менее ![]() ;

;

- окружности, описывающие участки с меньшей толщиной стенки, отстоят друг от друга не менее чем на ![]() .

.

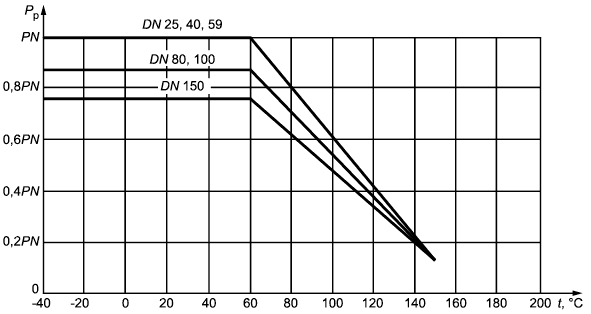

5.2.13 Для кранов с мягким уплотнением при эксплуатации на температурах, при которых изменяются механические свойства материала уплотнения, в ТУ и ЭД приводят график зависимости рабочего давления от температуры рабочей среды. Пример оформления такого графика приведен в приложении Б.

5.2.14 Усилия на рукоятке крана с ручным управлением и маховике редуктора или ручного дублера привода не должны превышать установленные ГОСТ 12.2.063.

5.2.15 Краны с ручным управлением, с редуктором или с ручным дублером привода закрывают вращением рукоятки (маховика редуктора или ручного дублера) по часовой стрелке.

На рукоятке или маховике должна быть нанесена маркировка направлений "открыть" ("О") и "закрыть" ("З").

5.2.16 Конструкция приводов кранов должна иметь местный указатель положения ЗЭл.

5.2.17 Для полностью открытого и полностью закрытого положений крана должны быть предусмотрены ограничители поворота шаровой пробки.

Допускается не предусматривать ограничители поворота на кране при наличии ограничителей поворота на приводе, входящем в состав крана.

Таблица 4 - Минимальная толщина стенки корпуса крана

В миллиметрах | |||||||||||||

DN | Минимальная толщина стенки корпуса крана | ||||||||||||

PN 16 | PN 25, 40 | PN 63 | PN 100 | PN 160 | |||||||||

Пол- ный про- ход | Не- пол- ный про- ход | Двой- ной не- пол- ный про- ход | Полный про- ход | Не- пол- ный про- ход | Двой- ной не- пол- ный про- ход | Пол- ный про- ход | Не- пол- ный про- ход | Двой- ной не- пол- ный про- ход | Пол- ный про- ход | Не- пол- ный про- ход | Двой- ной не- пол- ный про- ход | Не- пол- ный про- ход | |

8 | 2,7 | - | 2,9 | - | 2,7 | - | 3,1 | - | 3,6 | ||||

10 | 2,9 | 3,0 | 2,9 | 2,9 | 3,4 | 3,3 | 3,9 | ||||||

15 | 3,1 | 3,2 | 3,1 | 3,6 | 4,2 | ||||||||

20 | 3,4 | 3,7 | 3,5 | 4,1 | 5,6 | ||||||||

25 | 3,9 | 3,8 | 4,1 | 4,0 | 4,7 | 4,6 | 6,4 | ||||||

32 | 4,3 | 4,2 | 4,7 | 4,6 | 4,4 | 4,3 | 5,1 | 5,0 | 6,8 | ||||

40 | 4,7 | 4,5 | 5,2 | 5,0 | 4,8 | 4,7 | 5,5 | 5,4 | 7,3 | ||||

50 | 5,5 | 5,3 | 6,2 | 5,9 | 5,6 | 5,5 | 6,3 | 6,0 | 7,5 | ||||

65 | 5,7 | 5,6 | 6,7 | 6,5 | 6,3 | 6,7 | 6,4 | - | |||||

80 | 6,0 | 5,9 | 7,1 | 6,9 | 7,2 | 7,0 | 7,6 | 7,2 | |||||

100 | 6,3 | 7,6 | 8,2 | 7,9 | 9,2 | 8,7 | |||||||

150 | 7,1 | 6,9 | 9,3 | 8,9 | 10,1 | 9,8 | 12,6 | 11,8 | |||||

200 | 7,9 | 7,7 | 10,9 | 10,4 | 12,5 | 12,0 | 15,7 | 14,7 | |||||

250 | 8,7 | 8,4 | 12,5 | 12,0 | 14,5 | 13,5 | 18,9 | 17,6 | |||||

300 | 9,5 | 9,2 | 14,2 | 13,5 | 16,5 | 15,5 | 22,3 | 20,7 | |||||

350 | 10,0 | 9,6 | 15,2 | 14,4 | 17,8 | 16,8 | 24,1 | 22,5 | |||||

400 | 10,8 | 10,4 | 16,8 | 16,0 | 19,8 | 18,6 | 27,3 | 25,4 | |||||

450 | 11,7 | 11,1 | 18,7 | 17,3 | 21,7 | 20,4 | 31,1 | 28,9 | |||||

500 | 12,4 | 11,9 | 20,2 | 18,8 | 24,0 | 22,5 | 33,2 | 30,8 | |||||

600 | 14,3 | 13,3 | 23,7 | 21,8 | 31,9 | 25,9 | 42,3 | 38,4 | |||||

5.2.18 Расположение рукоятки крана должно соответствовать направлению проходного отверстия шаровой пробки.

5.2.19 Перемещение ЗЭл должно осуществляться плавно, без рывков и заеданий.

5.2.20 Конструкция крана должна исключать выталкивание шпинделя или любой части шпинделя давлением среды.

5.2.21 Для кранов массой более 16 кг в КД предусматривают места строповки или специальные строповочные устройства. Места строповки и порядок строповки указывают в КД и ЭД на конкретные краны. Грузоподъемность каждого строповочного устройства должна быть не меньше силы, действующей при минимальном количестве строповочных устройств, одновременно участвующих в подъеме крана.

5.2.22 Конструкция кранов, работающих во взрывоопасных средах, должна обеспечивать защиту от следующих потенциальных источников воспламенения:

- искры (электрические и фрикционные), высокие температуры нагретых поверхностей, электромагнитные, ультразвуковые, оптические и ионизирующие излучения;

- статическое электричество (электростатические заряды, способные вызвать опасные разряды). При этом заказчиком должны быть указаны, а в КД приняты во внимание все факторы опасности возникновения взрыва.

С учетом проведенной оценки факторов опасности должны быть выбраны способы обеспечения взрывозащиты (виды взрывозащиты) или даны соответствующие указания в ЭД для применения во взрывоопасных средах.

5.2.23 Кран должен быть выполнен в антистатическом исполнении в соответствии с [8].

В кране предусматривают устройство, обеспечивающее непрерывную электропроводимость:

- для кранов номинальных диаметров до DN 50 включительно - между шпинделем и корпусом;

- для кранов номинальных диаметров более DN 50 - между шаровой пробкой, шпинделем и корпусом.

Устройство располагают в месте, защищенном от попадания посторонних частиц и образования коррозии под влиянием внешних условий.

5.2.24 Разделка патрубков кранов под приварку встык - по ГОСТ 16037, ГОСТ 33259 или КД (допускается - по [9]).

5.2.25 Для кранов с патрубками под приварку внахлест (в раструб) ось прохода раструба и ось торца должны совпадать. Торцевые поверхности раструбов должны быть перпендикулярны оси прохода раструба. Значения диаметра прохода раструба и его глубины должны соответствовать таблице 5.

Таблица 5 - Размеры раструба резьбового патрубка и патрубка под приварку внахлест

В миллиметрах | ||

DN | Диаметр прохода | Глубина раструба под приварку внахлест |

8 | 14,1 | 9,5 |

10 | 17,5 | |

15 | 21,7 | 10 |

20 | 27,0 | 13 |

25 | 33,8 | |

32 | 42,5 | |

40 | 48,6 | |

50 | 61,1 | 16 |

Значения минимальной толщины стенки раструба на полную его глубину должны соответствовать таблице 6.

Таблица 6 - Толщина стенки резьбового патрубка и патрубка под приварку внахлест

В миллиметрах | |||

DN | Минимальная толщина стенки резьбового патрубка и под приварку внахлест для PN | ||

PN 16, 25, 40 | PN 100 | PN 160 | |

8 | 3,0 | 3,3 | |

10 | 3,6 | ||

15 | 3,3 | 4,1 | |

20 | 3,6 | 4,3 | |

25 | 3,8 | 5,1 | |

32 | 5,3 | ||

40 | 4,1 | 5,6 | 5,8 |

50 | 4,6 | 6,1 | 6,9 |

5.2.26 На резьбовых патрубках с конической трубной резьбой резьба должна быть по ГОСТ 6211.

5.2.27 Ось резьбы резьбового патрубка и ось его проточной части должны совпадать.

Минимальная толщина стенки резьбового патрубка должна соответствовать таблице 6. Каждый резьбовой патрубок должен иметь заходную фаску под углом примерно 45° и глубиной, приблизительно равной половине шага резьбы.

5.2.28 Для управления кранами применяют неполноповоротные электроприводы или многооборотные электроприводы с редуктором.

В кранах с электроприводом при прекращении энергопитания управление (открытие или закрытие) осуществляют ручным дублером. При восстановлении энергопитания положение ЗЭл не должно меняться.

По требованию заказчика применяют электрооборудование во взрывозащищенном исполнении.

5.2.29 Присоединительные размеры кранов к приводам - по ГОСТ 34287 (допускается - по [10]).

5.3 Показатели надежности и показатели безопасности

5.3.1 Краны относят к классу ремонтируемых, восстанавливаемых изделий, если в ТУ и ЭД не указано иное.

5.3.2 Номенклатура показателей надежности и показателей безопасности - по ГОСТ 12.2.063.

Количественные значения показателей надежности и показателей безопасности приводят в ТУ и ЭД в зависимости от условий эксплуатации и требований заказчика.

5.3.3 Показатели надежности и показатели безопасности кранов обеспечивают:

- выбором материалов основных деталей и уплотнительных элементов в зависимости от параметров и условий эксплуатации;

- полнотой научно-исследовательских и опытно-конструкторских работ;

- проведением комплекса необходимых расчетов и испытаний, основанных на верифицированных в установленном порядке методиках;

- установлением критериев предельных состояний;

- установлением назначенных сроков службы, назначенных ресурсов, сроков технического обслуживания, ремонта и утилизации;

- выявлением всех опасностей, связанных с возможным предсказуемым неправильным применением;

- ограничением в применении по параметрам эксплуатации.

5.3.4 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности кранов подтверждают в ходе приемочных испытаний, если в КД и ПМ не указано иное.

Показатели надежности, связанные со временем эксплуатации (срок службы, ресурс в часах, срок хранения) и показатели безотказности кранов подтверждают статистической информацией по результатам подконтрольной эксплуатации.

5.3.5 В ТУ и РЭ на краны приводят:

- сведения о назначении, об особенностях конструкции, принципе действия, основные технические характеристики кранов;

- перечень деталей, сборочных единиц, комплектующих изделий, имеющих ограниченный срок службы (ресурс) и требующих замены независимо от их технического состояния;

- перечень предельных состояний деталей, узлов и комплектующих элементов, а также критерии предельных состояний, предшествующих возникновению критических отказов;

- перечень возможных отказов и контролируемых параметров, по которым следует проводить оценку технического состояния кранов.

5.4 Требования стойкости к внешним воздействиям

5.4.1 При наличии требований заказчика стойкость к внешним воздействиям (сейсмостойкость, сейсмопрочность, огнестойкость и др.) указывают в ТУ и ЭД.

5.4.2 Краны в сейсмостойком исполнении должны сохранять работоспособность, прочность, герметичность по отношению к внешней среде и в затворе во время и после сейсмического воздействия до значения, указанного при заказе (в баллах по шкале [11]).

Сейсмостойкость подтверждают расчетами на сейсмопрочность по ГОСТ 30546.1 и на работоспособность (оценка влияния сейсмических нагрузок на работу ЗЭл), а по требованию заказчика - дополнительно подтверждают испытаниями по ГОСТ 30546.2.

Расчетам и/или испытаниям на сейсмостойкость должно предшествовать определение собственной частоты колебаний крана.

Расчеты на сейсмопрочность выполняют в соответствии с требованиями норм расчета на прочность (например, [1], [2], [3], [4], [5], [6]). В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета.

При проведении испытаний учитывают одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, а также расчетное давление.

5.4.3 Краны в огнестойком исполнении испытывают на огнестойкость по ГОСТ 33856.

5.4.4 Стойкость к другим видам внешних воздействий подтверждают расчетами и/или испытаниями по согласованию с заказчиком.

5.5 Требования к сырью, материалам, покупным изделиям

5.5.1 При выборе материалов для деталей кранов обеспечивают их соответствие заданным условиям эксплуатации:

- рабочему давлению;

- температуре рабочей среды;

- химическому составу и свойствам рабочей среды (коррозионная активность, взрывоопасность, наличие примесей, приводящих к эрозионному износу);

- параметрам окружающей среды и внешним воздействиям.

5.5.2 Металлы, применяемые для изготовления кранов, в том числе для кранов, работающих в сероводородсодержащих средах, - по ГОСТ 33260.

Скорость коррозии материала внутренних деталей (шаровой пробки, шпинделя, уплотнений и др.) должна быть не ниже, чем материала корпуса.

5.5.3 Требования к отливкам - по ГОСТ 977, ГОСТ 21357 (также рекомендуется по [12]).

5.5.4 Материалы деталей и сварных соединений, находящихся под давлением и соприкасающихся с рабочей средой, в пределах установленных показателей долговечности и назначенных показателей должны удовлетворять следующим требованиям:

- отсутствие внутренних и внешних дефектов, влияющих на безопасность в соответствии с перечнем типов и характеристиками допустимых дефектов в основном металле и сварных соединениях, приведенных в ТУ;

- должно быть исключено взаимное химическое воздействие при соединении различных материалов;

- должно быть учтено содержание сероводорода в рабочей среде, парциальное давление или объемное содержание сероводорода.

Значение ![]() , характеризующего свариваемость стали, не должно превышать: 0,43 - для неагрессивного газа и 0,38 - для агрессивного газа. Формулы для расчета

, характеризующего свариваемость стали, не должно превышать: 0,43 - для неагрессивного газа и 0,38 - для агрессивного газа. Формулы для расчета ![]() - по ГОСТ 33260.

- по ГОСТ 33260.

Требования к материалам основных деталей, в том числе уплотнительным, указывают в КД.

Величина ударной вязкости материалов основных деталей на образцах KCV по ГОСТ 9454 при минимальной температуре эксплуатации - не ниже 24,5 Дж/см.

5.5.5 Материалы крепежных деталей выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца в соответствии с ГОСТ 33260. Разница в значениях коэффициентов линейного расширения не должна превышать 10%.

Разница между твердостью заготовок для шпилек (болтов) и гаек должна быть не менее 15 НВ, при этом твердость гайки должна быть ниже твердости шпильки.

Величина ударной вязкости материалов гаек и шпилек (болтов) на образцах KCV по ГОСТ 9454 при минимальной температуре эксплуатации - не ниже 30 Дж/см.

5.5.6 Уплотнение разъема "корпус - крышка", уплотнение шпинделя изготавливают на основе терморасширенного графита, либо эластомерных и других безасбестовых материалов, работоспособных при заданных параметрах рабочих сред во всем интервале температур окружающего воздуха, и должны обеспечивать герметичность в течение назначенного срока службы (ресурса) выемных частей.

5.5.7 Неметаллические материалы, применяемые для изготовления кранов - по соответствующей НД.

5.5.8 Организация и оформление результатов верификации (входного контроля) закупленных материалов и комплектующих изделий - по ГОСТ 24297 (также рекомендуется по [13]) и перечню материалов, подлежащих верификации.

5.6 Требования к изготовлению

5.6.1 Наплавка, контроль качества наплавки и термическая обработка наплавки - по КД с учетом требований ГОСТ 33258.

5.6.2 Сварка, сварные соединения и контроль сварных соединений выполняют в соответствии с требованиями КД с учетом требований ГОСТ 33857. Методы контроля сварных соединений - по ГОСТ 3242, ГОСТ 33857, если иное не предусмотрено КД.

5.6.3 Термообработка заготовок, деталей, сварных сборок - по НД и КД с учетом требований ГОСТ 33857 (также рекомендуется по [14] и [15]).

Для проверки качества термообработки проводят измерение твердости деталей. Методы измерения твердости - по ГОСТ 9012 и ГОСТ 9013.

5.6.4 Покрытия деталей выполняют в соответствии с требованиями ГОСТ 9.301, НД и КД.

Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

5.6.5 Уплотнительные поверхности седел, ЗЭл, корпусов, крышек, а также трущиеся поверхности деталей крана не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем (лупой 10-кратного увеличения).

5.6.6 Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются.

5.6.7 В случае хранения резиновых колец при температуре ниже 0°С перед сборкой они должны быть выдержаны при температуре (23±5)°С в течение не менее 24 часов. Перекручивание колец не допускается. Уплотнительные поверхности резиновых колец крана должны быть без следов смазки.

5.6.8 Концы болтов и шпилек должны выступать из гаек не менее чем на один шаг резьбы. В собранных кранах шпильки должны быть завернуты до упора.

5.6.9 Затяжка гаек в соединениях не должна вызывать перекосов соединительных деталей. Затяжку проводят "накрест" или "звездочкой" стандартным инструментом без применения удлинителей.

5.6.10 Краны из углеродистых и низколегированных сталей должны иметь наружное антикоррозионное покрытие, выполненное в заводских условиях.

Покрытие должно обеспечивать защиту от коррозии в процессе их хранения, транспортирования и последующей эксплуатации. Допускается по требованию заказчика поставлять загрунтованные краны без наружного антикоррозионного покрытия с последующим нанесением основного покрытия на месте эксплуатации заказчиком.

Качество поверхностей кранов под нанесение защитного антикоррозионного покрытия должно соответствовать требованиям КД.

5.6.11 На резьбовые и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, наносят смазку в соответствии с указаниями КД.

5.6.12 Межоперационное транспортирование должно обеспечивать сохранность деталей и сборок.

5.6.13 При изготовлении кранов все отклонения от требований КД согласовывают с разработчиком.

5.7 Комплектность

5.7.1 В комплект поставки, если в ТУ не указано иное, должны входить:

- кран или партия кранов в соответствии с договором на поставку;

- ЗИП и материалы в соответствии с ведомостью ЗИП на кран, если это предусмотрено договором на поставку;

- ПС;

- РЭ, в котором приводят рисунок общего вида крана.

По требованию заказчика, в соответствии с договором на поставку, в комплект поставки дополнительно могут входить: выписка из расчета на прочность, чертежи деталей и сборок, схемы и т.д.

В комплект поставки кранов с покупными изделиями должен входить комплект ЭД на эти изделия.

5.7.2 Краны, отгружаемые в один адрес по одному товаросопроводительному документу, сопровождаются одним комплектом ЭД, если другое количество не оговорено в ТУ или договоре на поставку.

5.7.3 ЭД (ПС и РЭ) разрабатывают по ГОСТ 2.610 с учетом требований заказчика по договору на поставку.

5.7.4 ПС рекомендуется разрабатывать в соответствии с [16].

В ПС указывают:

- наименование и местонахождение изготовителя или уполномоченного изготовителем лица, импортера, информацию для связи с ним;

- наименование и обозначение крана;

- назначение крана;

- дату изготовления (производства);

- идентификационный (заводской) номер крана;

- сведения о подтверждении соответствия;

- номинальный диаметр (DN);

- номинальное давление (PN) или рабочее давление (![]() );

);

- рабочую среду;

- температуру рабочей среды в °С;

- герметичность затвора;

- гидравлические характеристики (коэффициент сопротивления);

- сведения о материалах основных деталей (объем этих сведений уточняется договором на поставку);

- сведения о консервации;

- стойкость к внешним воздействиям (если требуется по условиям договора на поставку);

- тип присоединения к трубопроводу;

- массу крана;

- показатели надежности;

- показатели безопасности;

- вид привода (при его наличии) и его основные технические характеристики;

- гарантии изготовителя (поставщика).

В ПС могут быть приведены иные сведения, обеспечивающие безопасность эксплуатации крана и оборудования, в составе которого он эксплуатируется.

5.8 Маркировка

5.8.1 Маркировка и отличительная окраска кранов - по ГОСТ 4666, КД и ТУ. Сведения о маркировке и отличительной окраске приводят в РЭ.

Для кранов с неметаллическим (мягким) уплотнением в затворе дополнительно маркируют максимальную температуру рабочей среды и соответствующее ей рабочее давление.

5.8.2 Маркировку наносят на поверхность крана или на табличку, доступные для осмотра без разборки. Маркировка должна быть четкой и сохраняться в течение всего срока службы крана.

5.8.3 Маркировка кранов с односторонней подачей среды должна содержать стрелку, указывающую направление подачи рабочей среды.

5.8.4 На торец шпинделя или хвостовика шаровой пробки наносят маркировку, соответствующую расположению проходных отверстий шаровой пробки.

5.8.5 Маркировка корпуса неполнопроходного крана должна дополнительно содержать значение ![]() .

.

5.8.6 При нанесении окраски изготовителем и на месте эксплуатации маркировка должна остаться ясно различимой.

5.8.7 Комплектующие маркируют в соответствии с договором на поставку.

5.8.8 Маркировку запасных частей располагают непосредственно на деталях (запасных частях) или на прикрепленных к ним бирках с обозначением крана, который они комплектуют.

5.8.9 Маркировка транспортной тары - по ГОСТ 14192.

5.9 Упаковка

5.9.1 Упаковка должна обеспечивать сохранность кранов при транспортировании и хранении.

5.9.2 Вариант противокоррозионной защиты и вариант упаковки выбирают по ГОСТ 9.014 и приводят в ТУ.

Краны из коррозионно-стойких материалов допускается не консервировать.

Патрубки крана должны быть заглушены заглушками, предохраняющими внутренние полости от загрязнения, попадания влаги и защищающими кромки от повреждения.

5.9.3 Краны подвергают консервационному и гарантийному опломбированию. Консервационные пломбы устанавливают на присоединительных патрубках кранов с заглушками, гарантирующими защиту внутренних и привалочных поверхностей от загрязнений и повреждений во время транспортирования, хранения и монтажа. Гарантийные пломбы устанавливают на ответственных разъемах, разборка которых невозможна без повреждения пломб. Необходимость пломбирования, места установки и виды пломб указывают в КД.

Допускается снимать консервационные пломбы при монтаже кранов непосредственно перед присоединением к трубопроводу без вызова представителя изготовителя кранов.

5.9.4 Если кран не снабжен пружинным закрывающим приводом, шаровые пробки кранов должны быть установлены в положение "открыто".

5.9.5 Транспортная тара - ящики по ГОСТ 2991, ГОСТ 10198 или контейнеры.

Способ крепления кранов в транспортной таре - по усмотрению изготовителя. Крепление должно исключать повреждение кранов при транспортировании.

5.9.6 Краны допускается устанавливать и упаковывать на поддоне (прочном деревянном основании) или на металлической раме. При этом краны должны быть закреплены, а внутренние полости предохранены от загрязнений.

5.9.7 При упаковке, транспортировании и хранении ЗЭл должны быть предохранены от ударов об уплотнительные поверхности корпусов.

5.9.8 Допускается при упаковке снимать с кранов рукоятки, редукторы и приводы и упаковывать их в ту же или другую транспортную тару. В этом случае редуктор и привод должны иметь соответствующую маркировку, обеспечивающую их сборку с краном.

5.9.9 Привод, являющийся покупным изделием, транспортируют, по усмотрению изготовителя кранов, в таре поставщика либо в таре изготовителя крана.

5.9.10 ЭД и другую сопроводительную документацию упаковывают в водонепроницаемую бумагу и вкладывают в герметичный пакет из полиэтиленовой пленки толщиной не менее 150 мкм.

6 Требования безопасности и охраны окружающей среды

6.1 При проектировании, изготовлении и испытании кранов необходимо руководствоваться требованиями ГОСТ 12.2.063.

6.2 Для токсичных и взрывопожароопасных рабочих сред предпочтительными являются штампованные и штампосварные корпуса с присоединением к трубопроводу под приварку.

6.3 Краны должны быть герметичны по отношению к внешней среде. Утечки не допускаются.

6.4 При изготовлении кранов должны соблюдаться требования НД, регламентирующие безопасную эксплуатацию технологических систем в части трубопроводной арматуры. Перечень НД, регламентирующих безопасную эксплуатацию кранов, приводят непосредственно в ТУ или оговаривают с заказчиком при оформлении договора на поставку.

6.5 При эксплуатации кранов во взрывоопасных средах необходимо соблюдать требования по взрывобезопасности: не допускать превышение температуры поверхности крана относительно температуры самовоспламенения окружающей взрывоопасной газовой среды или температуры самовоспламенения слоя пыли, а также искрообразование.

6.6 В КД на конкретный кран приводят технико-эксплуатационные характеристики, влияющие на безопасную эксплуатацию кранов.

7 Правила приемки

7.1 Общие положения

7.1.1 Краны подвергают следующим основным испытаниям:

- опытные образцы - приемочным, квалификационным (при необходимости) испытаниям;

- серийные изделия - приемо-сдаточным, периодическим, типовым испытаниям.

Объем испытаний указан в таблице 7.

Таблица 7 - Виды и методы контроля и испытаний

Виды контроля и испытаний | Пункт настоящего стандарта или НД | Прие- мочные | Приемо- сдаточные | Перио- дические | |

Технические требования | Метод контроля и испытаний | ||||

Визуальный и измерительный контроль | Таблица 2, таблица 3; 5.2.18, 5.2.24-5.2.27, 5.2.29 | По ГОСТ 33257 | + | + | + |

Испытания на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением испытательной среды | 5.2.1, 5.2.2 | По ГОСТ 33257, 8.2 | + | + | + |

Герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений | 5.2.4 | + | + | + | |

Герметичность затвора | Таблица 2 | По ГОСТ 33257, 8.3 | + | + | + |

Проверка функционирования | 5.2.14, 5.2.15, 5.2.19 | По ГОСТ 33257 и ПМ | + | + | + |

Определение гидравлических характеристик (значение коэффициента сопротивления | Таблица 2 | Рекомендуется по [17], 7.1.2 | + | - | - |

Испытания на антистатичность | 5.2.23 | 8.5 | + | - | + |

Испытания на сейсмостойкость | 5.4.2 | По ПМ, рекомендуется по [18] | + | - | - |

Испытания на огнестойкость | 5.4.3 | По ГОСТ 33856 | + | - | - |

Другие дополнительные испытания по требованию заказчика | 5.4.1, 5.4.4 | По ПМ | + | - | - |

7.1.2 Коэффициент сопротивления кранов допускается устанавливать на основе анализа размеров проточной части геометрически подобных конструкций.

7.1.3 Показатели надежности определяют в ходе приемочных испытаний и подтверждают в ходе периодических испытаний, если в КД не указано иное.

Допускается подтверждать показатели надежности сбором и анализом данных, полученных в процессе эксплуатации. В этом случае методику сбора и анализа данных определяет разработчик кранов и согласует с организацией, эксплуатирующей краны.

7.1.4 Контроль массы проводят при изготовлении первой партии изделий одного типоразмера, а также при проведении периодических и типовых испытаний.

7.1.5 Результаты каждого вида испытаний оформляют документально в соответствии с ТУ, ПМ с учетом требований ГОСТ 15.001 и ГОСТ 15.309.

_______________

В Российской Федерации действует ГОСТ Р 15.301-2016.

В процессе испытаний ход и результаты испытаний фиксируют в журнале.

7.2 Приемочные испытания

7.2.1 Приемочные испытания проводят с целью:

- оценки всех характеристик кранов - подтверждения соответствия требованиям ТЗ и/или ТУ,

- принятия решения о возможности постановки на производство и использовании их по назначению.

Испытаниям подвергают опытные образцы или образцы от партии кранов.

7.2.2 Допускается:

- проводить квалификационные испытания по ПМ периодических испытаний;

- не проводить квалификационные испытания при наличии соответствующей записи в акте приемки опытных образцов.

7.2.3 Приемочные и квалификационные (при необходимости) испытания проводят в соответствии с ПМ с учетом требований ГОСТ 15.001.

_______________

В Российской Федерации действует ГОСТ Р 15.301-2016.

7.3 Приемо-сдаточные испытания

7.3.1 Порядок проведения приемо-сдаточных испытаний - в соответствии с ТУ или ПМ (если программа приемо-сдаточных испытаний не включена в ТУ), ГОСТ 15.309.

7.3.2 Испытания проводят при приемочном контроле изготовителем кранов.

7.3.3 Испытаниям подвергают краны в сборе. Испытания проводят после завершения цикла проверок разрушающими и неразрушающими методами контроля, предусмотренными КД и технологическим процессом.

7.3.4 Испытания проводят до нанесения лакокрасочного покрытия на корпуса кранов.

7.3.5 Каждый кран подвергают приемо-сдаточным испытаниям в полном объеме.

7.3.6 При положительных результатах испытаний ОТК изготовителя оформляет паспорт на кран или партию кранов одного исполнения.

7.4 Периодические испытания

7.4.1 Периодические испытания проводит изготовитель в соответствии с ГОСТ 15.309 в объеме и порядке, предусмотренном ПМ, разработанной изготовителем.

7.4.2 Цель проведения периодических испытаний кранов - подтверждение качества продукции и стабильности технологического процесса в установленный период для подтверждения возможности продолжения изготовления продукции по действующей конструкторской и технологической документации и продолжения ее приемки.

7.4.3 Периодичность проведения испытаний, количество образцов, подвергаемых испытаниям, а также требования, предъявляемые к методике испытаний и оформлению документов - в соответствии с ПМ (рекомендуется учитывать [19]).

7.4.4 Допускается распространять результаты периодических испытаний конкретного крана на группу однотипных кранов, изготавливаемых по одинаковой технологии, при условии соответствующих требований в ПМ.

7.5 Типовые испытания

7.5.1 Типовые испытания проводят с целью оценки эффективности и целесообразности внесенных изменений в конструкцию, технологический процесс, а также при изменении условий применения кранов или их технических характеристик.

7.5.2 Испытания проводят в соответствии с ГОСТ 15.309.

8 Методы контроля и испытаний

8.1 Методы контроля и испытаний - по таблице 7.

Требования, предъявляемые к условиям, обеспечению и проведению испытаний, требования к испытательным стендам и средам, средствам измерений, а также критерии положительной оценки результатов испытаний - по ГОСТ 33257.

8.2 При испытаниях на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением рабочей среды, а также при испытаниях на герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений - положение ЗЭл промежуточное (ЗЭл приоткрыт или полностью открыт) .

8.3 Испытания на герметичность затвора кранов с плавающей пробкой проводят подачей испытательной среды во входной патрубок, при этом обеспечивают заполнение испытательной средой полости внутри корпуса между седлами. Контроль герметичности по седлу - со стороны выходного патрубка.

Для кранов с пробкой в опорах контроль герметичности - по натеканию через входное седло в полость корпуса между седлами.

Для кранов с двусторонним направлением рабочей среды испытания повторяют подачей испытательной среды в другом направлении.

Испытания на герметичность затвора кранов для газообразных сред проводят воздухом давлением PN. Допускается испытания проводить водой давлением 1,1PN и дополнительно воздухом давлением 0,6 МПа.

Испытания на герметичность затвора кранов для жидких сред проводят водой давлением ![]() и дополнительно воздухом давлением 0,6 МПа.

и дополнительно воздухом давлением 0,6 МПа.

После испытания на герметичность затвора, при открытии крана, должно быть обеспечено допустимое значение перепада между входным патрубком и полостью корпуса крана.

8.4 Конкретные методы контроля и испытаний и способы их реализации, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМ и РЭ на краны.

8.5 Испытаниям кранов на антистатичность подвергают сухие краны в сборе после проведения испытаний в объеме приемо-сдаточных испытаний по таблице 7, при которых испытания на функционирование проведены пятикратным срабатыванием крана.

При испытаниях антистатическая конструкция крана должна обеспечивать непрерывность прохождения тока от источника питания не более 12 В постоянного тока через кран при сопротивлении не более 10 Ом.

9 Транспортирование и хранение

9.1 Требования к транспортированию и хранению кранов - по ГОСТ 21345. В ТУ и ЭД должны быть приведены условия транспортирования и хранения по ГОСТ 15150.

9.2 Консервация должна обеспечивать защиту от коррозии при транспортировании и хранении в течение не менее 3 лет со дня отгрузки крана.

9.3 При поставке кранов с ответными фланцами при транспортировании допускается снимать последние, укладывая их вместе с крепежными деталями и прокладками в одну тару с краном (кранами).

10 Указания по эксплуатации

10.1 Требования безопасности при эксплуатации - по ГОСТ 12.2.063 и по РЭ.

10.2 Запрещается:

- эксплуатация кранов при отсутствии ЭД;

- применять краны на параметры, выходящие за пределы, указанные в ЭД на конкретный кран;

- эксплуатация кранов в режиме дросселирования;

- проводить работы по демонтажу и ремонту кранов при наличии давления среды в трубопроводе, пневмо- и гидроприводе и не отключенном электроприводе.

10.3 Расконсервацию кранов проводят без разборки в соответствии с требованиями ЭД. Консервационные пломбы и заглушки снимают непосредственно перед установкой кранов на трубопровод.

10.4 Перед приваркой к трубопроводу с крана удаляют консервационную смазку на торцах патрубков, обеспечивают защиту внутренней полости крана от попадания сварного грата и окалины, а также предохранение от нагрева свыше 100°С зоны соединения патрубков с корпусом.

10.5 При монтаже, после проверки герметичности затвора, перед открытием крана, должно быть обеспечено допустимое значение перепада между входным патрубком и полостью корпуса крана.

10.6 При монтаже, при необходимости, должны применяться стандартные подъемные средства.

10.7 К входному контролю, эксплуатации, ТОиР, допускается квалифицированный персонал, изучивший устройство крана, ЭД, допущенный к проведению соответствующих работ в установленном порядке.

10.8 При эксплуатации выполняют профилактические осмотры кранов, ТОиР (подпитка смазки, подтяжка или перенабивка сальников, замена комплектующих элементов, выемных частей, резинотехнических деталей и т.п.), в соответствии с РЭ. ТОиР проводят в соответствии с принятой на конкретных объектах стратегией ТОиР. В случае необходимости ТОиР кранов уточняют с учетом реальных условий их эксплуатации (параметров рабочей среды, режимов работы в системе, выработанного ресурса, доступности, ремонтопригодности, опасности возможных отказов, опыта эксплуатации) и РЭ на конкретные краны.

10.9 Средний и капитальный ремонты кранов проводят по ремонтной КД, разработанной в соответствии с ГОСТ 2.602.

10.10 Изменения конструкции при ремонте согласовывают с разработчиком.

10.11 В случае критического отказа или аварии действия персонала - в соответствии с указаниями РЭ, где приводят также сведения о квалификации обслуживающего персонала.

10.12 При эксплуатации должен вестись учет наработки. По достижении назначенного ресурса или назначенного срока службы, а также критериев предельного состояния эксплуатация крана должна быть приостановлена до проведения его экспертизы промышленной безопасности.

10.13 Вывод из эксплуатации и утилизация кранов - в соответствии с указаниями РЭ.

11 Гарантии изготовителя (поставщика)

11.1 Изготовитель (поставщик) должен гарантировать соответствие кранов требованиям КД и ТУ на конкретный кран при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных ЭД.

11.2 Значения гарантийного срока эксплуатации, хранения и гарантийную наработку кранов приводят в ТУ и ПС.

Приложение А

(справочное)

Типовые конструкции шаровых кранов

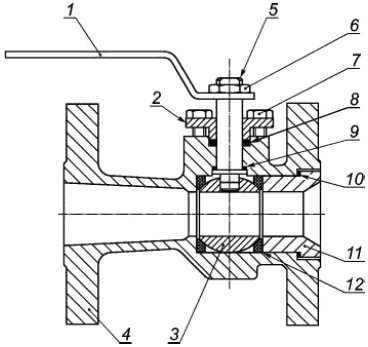

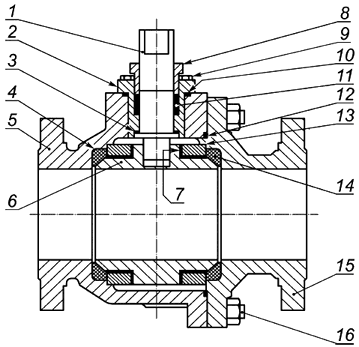

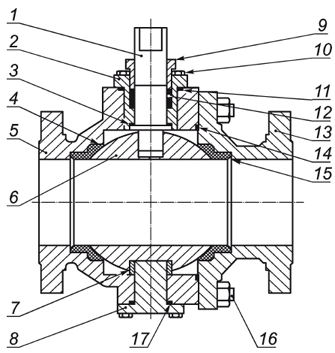

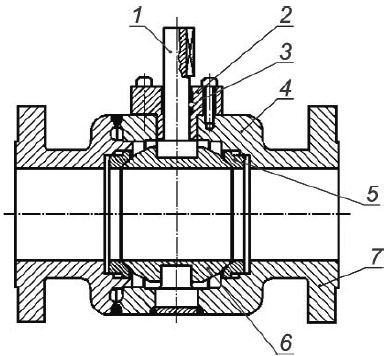

А.1 Примеры типовых конструкций кранов и наименований основных деталей приведены на рисунках А.1, А.2, А.3 и А.4.

|

1 - рукоятка; 2 - втулка сальника; 3 - шаровая пробка; 4 - корпус; 5 - шпиндель; 6 - гайка; - крепеж втулки сальника; 8 - сальник; 9 - упорное кольцо; 10 - уплотнение корпуса; 11 - корпусная втулка; 12 - седло

Рисунок А.1 - Типовая конструкция крана с неметаллическим уплотнением в седле, с плавающей шаровой пробкой, с неразъемным корпусом, с доступом по оси

|

1 - шпиндель; 2 - крышка; 3 - упорное кольцо; 4 - седло; 5 - корпус крана; 6 - шаровая пробка; 7 - радиальный подшипник опоры (подшипник скольжения); 8 - втулка сальника; 9 - крепеж крышки; 10 - уплотнение крышки; 11 - уплотнение шпинделя (сальниковая набивка); 12 - уплотнение корпуса; 13 - плоская опора; 14 - торцевой подшипник опоры (подшипник скольжения); 15 - фланец; 16 - крепеж корпуса

Рисунок А.2 - Типовая конструкция крана с неметаллическим уплотнением в седле, с опорой шаровой пробки в плитах, с разъемным корпусом

|

1 - шпиндель; 2 - крышка; 3 - упорное кольцо; 4 - седло; 5 - корпус крана; 6 - шаровая пробка; 7 - подшипник опоры; 8 - опора шара; 9 - втулка сальника; 10 - крепеж крышки; 11 - уплотнение крышки; 12 - уплотнение шпинделя (сальниковая набивка); 13 - фланец; 14 - уплотнение корпуса; 15 - пружина седла; 16 - крепеж корпуса; 17 - уплотнение опоры

Рисунок А.3 - Типовая конструкция крана с неметаллическим уплотнением в седле, с шаровой пробкой в опоре, с разъемным корпусом

|

1 - шпиндель; 2 - крышка; 3 - уплотнение шпинделя (сальниковая набивка); 4 - сварной корпус крана; 5 - седло; 6 - шаровая пробка; 7 - фланец корпуса

Рисунок А.4 - Типовая конструкция крана с металлическим уплотнением в седле, с шаровой пробкой в опоре, со сварным корпусом

Приложение Б

(рекомендуемое)

Пример оформления графика зависимости давления от температуры

Б.1 Пример оформления графика зависимости рабочего давления от температуры рабочей среды шаровых кранов с уплотнением в седле ПТФЭ приведен на рисунке Б.1.

|

Рисунок Б.1 - Пример оформления графика зависимости рабочего давления от температуры рабочей среды

Библиография

[1] | Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования | |

[2] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек | |

[3] | Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер | |

[4] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений | |

[5] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок | |

[6] | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках | |

[7] | СТ ЦКБА 037-2006 | Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования (разработчик - АО "НПФ "ЦКБА") |

[8] | "Правила защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности", утвержденные 31 января 1972 г. | |

[9] | СТ ЦКБА 013-2007 | Арматура трубопроводная. Приварка арматуры к трубопроводу. Технические требования (разработчик - АО "НПФ "ЦКБА") |

[10] | Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры | |

[11] | MSK-64 | Шкала сейсмической интенсивности MSK-1964 |

[12] | СТ ЦКБА 014-2004 | Арматура трубопроводная. Отливки стальные. Общие технические условия (разработчик - АО "НПФ "ЦКБА") |

[13] | СТ ЦКБА 041-2008 | Арматура трубопроводная. Входной контроль материалов, полуфабрикатов и комплектующих изделий (разработчик - АО "НПФ "ЦКБА") |

[14] | СТ ЦКБА 016-2005 | Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов (разработчик - АО "НПФ "ЦКБА") |

[15] | СТ ЦКБА 026-2005 | Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс (разработчик - АО "НПФ "ЦКБА") |

[16] | СТ ЦКБА 031-2015 | Арматура трубопроводная и приводные устройства к ней. Паспорт. Правила разработки и оформления (разработчик - АО "НПФ "ЦКБА") |

[17] | Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик | |

[18] | СТ ЦКБА 080-2015 | Арматура трубопроводная. Методика проведения испытаний на сейсмостойкость (разработчик - АО "НПФ "ЦКБА") |

[19] | СТ ЦКБА 028-2007 | Арматура трубопроводная. Периодические испытания. Общие требования (разработчик - АО "НПФ "ЦКБА") |

УДК 001.4:621.643.4:006.354 | МКС 23.060.20 | ОКПД2 28.14 | |

Ключевые слова: кран шаровой, нефтехимическая промышленность, испытания, давление, требования безопасности, правила приемки, методы контроля и испытаний, антистатичность, сейсмостойкость | |||

Редакция документа с учетом

изменений и дополнений подготовлена