ГОСТ 34264-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УПАКОВКА ТРАНСПОРТНАЯ ПОЛИМЕРНАЯ

Общие технические условия

Polymeric transport containers. General specifications

МКС 55.140

Дата введения 2018-10-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 223 "Упаковка"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 февраля 2018 г. N 79-ст межгосударственный стандарт ГОСТ 34264-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2018 г.

5 Настоящий стандарт разработан на основе применения ГОСТ Р 52620-2006*

________________

* Приказом Федерального агентства по техническому регулированию и метрологии от 13 февраля 2018 г. N 79-ст ГОСТ Р 52620-2006 отменен с 1 октября 2018 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерную транспортную упаковку: барабаны, бочки, фляги, канистры (далее - упаковка), предназначенную для упаковывания, транспортирования и хранения продукции пищевой промышленности, лекарственных средств, парфюмерно-косметической, химической (в том числе опасных грузов) и другой продукции промышленного назначения.

Настоящий стандарт применяют при разработке стандартов и технической документации на полимерную транспортную упаковку для конкретных видов продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 10197-70 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 17527-2014 (ISO 21067:2007) Упаковка. Термины и определения

ГОСТ 18106-72 Тара транспортная наполненная. Обозначение частей для испытания

ГОСТ 18425-73 Тара транспортная наполненная. Метод испытания на удар при свободном падении

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 21798-76 Тара транспортная наполненная. Метод кондиционирования для испытаний

ГОСТ 24105-80 Изделия из пластмасс. Термины и определения дефектов

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 25014-81 Тара транспортная наполненная. Методы испытания прочности при штабелировании

ГОСТ 26319-84 Грузы опасные. Упаковка

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 32180-2013 Средства укупорочные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальный стандарт" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ 17527, ГОСТ 24105, ГОСТ 24888 и ГОСТ 32180.

4 Классификация, основные параметры и размеры

4.1 Упаковку изготовляют в соответствии с таблицей 1 и приложением А.

Таблица 1

Обозначение | Вид | Исполнение | Рисунок | Обозначение по ГОСТ 26319 |

Барабаны: | ||||

БН I-1 | I - конические круглые | С крышкой и ручкой, прикрепленной к корпусу | А.1 | 1Н2 |

БН I-2 | С крышкой и ручкой, встроенной в корпус | А.2 | 1Н2 | |

БН II-3 | II - конические фигурные | С крышкой и ручкой, прикрепленной к корпусу | А.3 | 1Н2 |

Бочки: | ||||

БЧ I-1 | I - цилиндрические | С широкой горловиной | А.4 | 1Н2 |

БЧ I-2 | С крышкой и ручкой, прикрепленной к корпусу | А.5 | 1Н2 | |

БЧ I-3 | С крышкой и ручкой, встроенной в корпус | А.6 | 1Н2 | |

БЧ I-4 | С узкой горловиной | А.7 | 1Н2 | |

Фляги: | ||||

ФЛ I-1 | I - цилиндрические | С широкой горловиной и ручкой, прикрепленной к корпусу | А.8 | 1Н2 |

Канистры: | ||||

КН I-1 | I - прямоугольные | С узкой горловиной и ручкой, прикрепленной к корпусу | А.9 | 3Н2 |

КН I-2 | С широкой горловиной и ручкой, прикрепленной к корпусу | А.10 | 3Н2 | |

4.2 Вид и исполнение упаковки устанавливают в технической документации на упаковку для конкретных видов продукции.

4.3 Размеры и параметры упаковки устанавливают с учетом требований ГОСТ 21140.

Рекомендуемые параметры и размеры упаковки приведены в приложении Б.

4.4 Предельные отклонения от номинальных размеров упаковки устанавливают в технической документации на упаковку для конкретных видов продукции.

4.5 Толщину стенки упаковки в зависимости от вида, вместимости упаковки, вида полимерного материала, из которого она изготовлена, по согласованию с заказчиком устанавливают в технической документации на упаковку для конкретных видов продукции.

4.6 Массу упаковки и предельные отклонения массы от номинального значения устанавливают в технической документации на упаковку для конкретных видов продукции.

4.7 В условное обозначение упаковки входят: обозначение упаковки, обозначение полимерного материала, назначение упаковки, вместимость в дм, обозначение настоящего стандарта.

Примеры условных обозначений:

барабан БН I-2, изготовленный из полиэтилена низкого давления (HDPE) для химической продукции (ХП), содержащего органические растворители, вместимостью 30,0 дм

БН I-2-HDPE-ХП-Р-30,0 ГОСТ 34264-2017;

барабан БН I-2, изготовленный из смеси полиэтилена высокого давления (LDPE) и полиэтилена низкого давления (HDPE) для лакокрасочных материалов (ЛКМ), вместимостью 30,0 дм

БН l-2-LDPE-HDPE-ЛКМ-30,0 ГОСТ 34264-2017;

барабан БН I-2, изготовленный из полиэтилена высокого давления (LDPE) для пищевых продуктов (ПЩ), вместимостью 10,0 дм

БН ll-3-LDPE-ПЩ-10,0 ГОСТ 34264-2017;

бочка БЧ I-1, изготовленная из полипропилена (РР) для олиф (ЛКМ), вместимостью 220,0 дм

БЧ I-1-РР-ЛКМ-220,0 ГОСТ 34264-2017;

канистра КН I-1, изготовленная из полиэтилена низкого давления (HDPE) для технических масел (ХП), вместимостью 20,0 дм

КН l-1-HDPE-ХП-20,0 ГОСТ 34264-2017.

5 Технические требования

5.1 Упаковку изготовляют в соответствии с требованиями настоящего стандарта по технической документации, технологическим регламентам и чертежам на упаковку для конкретных видов продукции.

Упаковка, предназначенная для опасных грузов, должна соответствовать требованиям ГОСТ 26319.

5.2 Характеристики

5.2.1 Поверхность упаковки должна быть чистой, гладкой, без пузырей, сквозных отверстий, трещин и сколов и должна соответствовать образцу-эталону.

На поверхности упаковки не допускаются:

- царапины (более 2 шт.);

- инородные включения в количествах более допустимых по нормативному документу на полимерный материал и их локальные скопления;

- следы от толкателей формы высотой или глубиной более 2 мм;

- облой на опорной плоскости дна, влияющий на устойчивость упаковки.

5.2.2 На поверхности упаковки допускаются незначительные приливы материала, слабо выраженные разводы и волнистость, не влияющие на механическую прочность упаковки.

5.2.3 Цвет упаковки должен соответствовать образцу-эталону, согласованному с заказчиком.

5.2.4 Упаковка, закрытая крышками, должна выдерживать внутреннее избыточное давление и внутреннее гидравлическое давление в соответствии с таблицей 2.

Таблица 2

Упаковываемая продукция | Внутреннее избыточное давление, кПа, не менее | Внутреннее гидравлическое давление, кПа, не менее |

Химическая продукция (в том числе лакокрасочные материалы), относящаяся к опасным грузам по ГОСТ 19433: | ||

- для упаковки группы I по ГОСТ 26319, характеризующей степень опасности 1 по ГОСТ 19433; | 30 | 250 |

- для упаковки групп II и III по ГОСТ 26319, характеризующих степень опасности соответственно 2 и 3 по ГОСТ 19433 | 20 | 100 |

Химическая продукция (в том числе лакокрасочные материалы), не относящаяся к опасным грузам по ГОСТ 19433 | 10 | - |

Пищевая, парфюмерно-косметическая продукция, лекарственные средства | 20 | - |

5.2.5 Упаковку с крышкой, предназначенную для упаковывания сыпучих, пастообразных и высоковязких жидких материалов с кинематической вязкостью более 200 мм/с, на гидравлическое давление не испытывают.

5.2.6 Упаковка должна выдерживать не менее двух падений без разрушения и течи при испытании на удар при свободном падении в соответствии с таблицей 3.

Таблица 3

Упаковываемая продукция | Высота падения, м, не менее |

Химическая продукция (в том числе лакокрасочные материалы), относящаяся к опасным грузам по ГОСТ 19433: | |

- для упаковки группы I; | 1,8 |

- для упаковки группы II; | 1,2 |

- для упаковки группы III | 0,8 |

Химическая продукция (в том числе лакокрасочные материалы), не относящаяся к опасным грузам по ГОСТ 19433 | 0,8 |

Пищевая, парфюмерно-косметическая продукция, лекарственные средства | 0,8 |

5.2.7 Упаковка должна выдерживать усилие при сжатии (штабелировании) в осевом направлении в соответствии с таблицей 4.

Таблица 4

Упаковываемая продукция | Условия испытаний | Вместимость, дм | Усилие сжатия Р, не менее, Н | |||

Барабаны | Бочки | Фляги | Канистры | |||

Химическая продукция (в том числе лакокрасочные материалы), относящаяся к опасным грузам по ГОСТ 19433 | При температуре (40±2)°C в течение 28 суток. | До 10 включ. | 1657 | - | - | 1147 |

Св. 10 до 20 включ. | 2040 | - | - | 1785 | ||

Св. 20 до 30 включ. | 2295 | - | 1912 | 1912 | ||

Св. 30 до 40 включ. | 2521 | - | 2040 | - | ||

Св. 40 до 50 включ. | - | 2295 | 2295 | - | ||

Св. 50 до 60 включ. | - | 2295 | 2295 | - | ||

Св. 60 до 220 включ. | - | 5611 | - | - | ||

Химическая продукция (в том числе лакокрасочные материалы), не относящаяся к опасным грузам по ГОСТ 19433; пищевая, парфюмерно-косметическая продукция; лекарственные средства | При температуре (23±2)°C в течение 2 ч. | До 10 включ. | 1530 | - | - | 1020 |

Св. 10 до 20 включ. | 1785 | - | - | 1530 | ||

Св. 20 до 30 включ. | 2099 | - | 1912 | 1912 | ||

Св. 30 до 40 включ. | 2099 | - | 2040 | - | ||

Св. 40 до 50 включ. | - | 2295 | 2295 | - | ||

Св. 50 до 60 включ. | - | 2295 | 2295 | - | ||

Св. 60 до 220 включ. | - | 2805 | - | - | ||

В технической документации на упаковку для конкретных видов продукции могут быть установлены другие значения усилий сжатия Р, вычисляемые по формуле

![]() , (1)

, (1)

где 1,5 - коэффициент динамических нагрузок;

- масса брутто упаковки, кг;

- количество упаковок по высоте штабеля, шт.

Высоту штабеля устанавливают в технической документации на упаковку для конкретных видов продукции. Если высота не установлена, то при определении расчетного усилия сопротивления сжатию ее принимают в соответствии с таблицей 4.

5.2.8 Упаковку вместимостью до 60 дм включительно изготовляют с ручками.

Форму и расположение ручек указывают в технической документации или чертежах на упаковку для конкретных видов продукции.

Ручки должны быть прочно прикреплены к корпусу упаковки и должны выдерживать статическую нагрузку в соответствии с таблицей 5.

Таблица 5

Вместимость, дм | Статическая нагрузка Н, не менее |

От 10,0 до 20,0 включ. | 491 |

Св. 20,0 до 30,0 включ. | 687 |

Св. 30,0 до 60,0 включ. | 981 |

5.2.9 Упаковка должна быть стойкой к упаковываемой химической продукции.

Изменение размеров образцов не должно превышать: ±3% в течение 28 суток и/или ±5% - в течение гарантийного срока хранения упаковываемой продукции.

5.2.10 Упаковка, предназначенная для упаковывания химической продукции, содержащей органические растворители или агрессивные среды, должна быть стойкой к проницаемости органических растворителей и агрессивных сред, стойкой к растрескиванию и не должна изменять внешнего вида.

При условии сохранения целостности упаковки потеря массы продукции в наполненных образцах не должна превышать:

- 0,5% при проведении испытания при температуре (23±2)°C в течение 28 суток;

- 1% при проведении испытания при температуре (40±2)°C в течение 28 суток;

- 3% при температуре (23±2)°C в течение гарантийного срока хранения упакованной продукции.

В технической документации на упаковку для конкретных видов продукции могут быть установлены другие значения температур, продолжительность испытаний, а также значения потери массы, но не более 3% в зависимости от вида упаковываемой продукции и материала, из которого изготовлена упаковка.

5.2.11 Упаковка не должна деформироваться и растрескиваться, должна сохранять внешний вид, цвет, параметры, размеры и механическую прочность (5.2.6-5.2.8) после выдержки в климатической камере в течение 2 ч при температуре (40±2)°C и последующей выдержке при комнатной температуре в течение 30 мин.

5.2.12 Упаковка не должна деформироваться и растрескиваться, должна сохранять внешний вид, цвет, параметры, размеры и механическую прочность (5.2.6-5.2.8) после выдержки в климатической камере в течение 2 ч при температуре (минус 50±2)°C и после выдержки при комнатной температуре в течение 30 мин.

5.3 Требования к сырью и материалам

5.3.1 Для изготовления упаковки в зависимости от свойств упаковываемой продукции и вида упаковки применяют материалы с учетом рекомендаций, приведенных в приложении В, таблица В.1.

5.3.2 Рецептуры добавок и красители для материалов в зависимости от назначения упаковки устанавливают в соответствии с нормативными документами на полимерные материалы.

5.3.3 Упаковка, контактирующая с пищевой продукцией, должна соответствовать санитарно-гигиеническим показателям, приведенным в техническом регламенте [1], и/или требованиям, установленным законодательством государства, принявшего настоящий стандарт.

5.4 Комплектность

Упаковку поставляют в комплекте с укупорочными средствами или без них.

По согласованию с заказчиком в зависимости от назначения упаковку комплектуют вспомогательными упаковочными средствами: прокладками, уплотнительными и зажимными кольцами.

Конструкцию, размеры, материалы для изготовления вспомогательных упаковочных средств устанавливают в технической документации на упаковку для конкретных видов продукции.

5.5 Маркировка

Маркировка должна соответствовать требованиям [1].

5.5.1 На дно или нижнюю часть корпуса упаковки наносят маркировку, содержащую:

- товарный знак и/или наименование предприятия-изготовителя;

- символ возможности утилизации - "Петлю Мёбиуса" с указанием материала, из которого изготовлена упаковка в виде цифрового кода и/или аббревиатуры по техническому регламенту [1];

- символ "для пищевой продукции" для упаковки, контактирующей с пищевой продукцией [1].

Маркировка, характеризующая упаковку, может быть размещена рядом с маркировкой, характеризующей упакованную продукцию.

Способы и место нанесения маркировки устанавливают в технической документации на упаковку для конкретных видов продукции.

5.5.2 Маркировку наносят формованием, тиснением, печатанием, штампованием, гравировкой в форме.

Маркировка должна быть четкой, стойкой к истиранию и легко читаемой.

5.5.3 На боковую поверхность грузовой единицы (ярлык) и/или сопроводительную документацию наносят маркировку, содержащую:

- наименование предприятия-изготовителя, его юридический и фактический адрес и контактные телефоны;

- товарный знак (при наличии);

- наименование и условное обозначение упаковки;

- номер партии;

- количество, шт.;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта или технической документации, по которой изготовлена упаковка;

- символ о возможности утилизации - "Петлю Мёбиуса" с указанием материала, из которого изготовлена упаковка в виде цифрового кода и/или аббревиатуры по техническому регламенту [1];

- символ "для пищевой продукции" для упаковки, контактирующей с пищевой продукцией [1].

5.5.4 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков "Хрупкое. Осторожно", "Беречь от излучения", "Беречь от солнечных лучей" и предупредительной надписи "Не бросать". В технической документации на упаковку для конкретных видов продукции могут быть приведены другие манипуляционные знаки.

5.5.5 Маркировку наносят на русском языке и/или государственном языке страны - изготовителя упаковки с учетом соответствующих требований, установленных законодательством государств.

По согласованию с заказчиком маркировку наносят на другом языке.

5.5.6 Упаковку, предназначенную для опасных грузов, маркирует изготовитель упаковки по согласованию с заказчиком в соответствии с ГОСТ 26319.

5.6 Упаковка

5.6.1 Крышки, колпачки, прокладки, зажимные и уплотнительные кольца упаковывают в ящики из гофрированного картона, пакеты или мешки из полимерных пленок по технической документации.

Ящики из гофрированного картона оклеивают липкой лентой по технической документации, мешки завязывают или заваривают.

5.6.2 Допускается применять ящики, бывшие в употреблении, или другие виды упаковки, обеспечивающие сохранность упаковки при транспортировании и хранении.

5.6.3 Транспортные пакеты формируют в соответствии с требованиями ГОСТ 26663.

6 Требования безопасности

6.1 Упаковка, изготовленная из полимерных материалов, при комнатной температуре не должна выделять в окружающую среду токсичных веществ и не должна оказывать при непосредственном контакте вредного влияния на организм человека. При работе с ней не требуется особых мер предосторожности.

Переработку полимерных материалов следует осуществлять с соблюдением требований ГОСТ 12.3.030.

6.2 Под воздействием высокой температуры 150-250°C упаковка может быть подвергнута деструкции с выделением вредных веществ, вследствие чего необходимо строго соблюдать правила транспортирования и хранения.

6.3 Упаковка может набухать или подвергаться другим изменениям при хранении в ней химической продукции, поэтому необходимо строго соблюдать правила упаковывания химической продукции в части выбора соответствующих марок полимерных материалов с целью обеспечения безопасности ее хранения и применения для жизни человека и охраны окружающей среды.

6.4 Полимерные материалы, применяемые в производстве упаковки, - горючие, пожароопасные вещества, а их аэрозольные взвеси взрывоопасны.

6.5 Средства пожаротушения при возгорании полимерной упаковки: распыленная вода, пена, кошма, песок, асбестовое одеяло.

6.6 Здания и помещения должны быть оснащены установками автоматического пожаротушения или пожарной сигнализацией в соответствии с отраслевыми перечнями зданий и помещений, подлежащих оборудованию автоматическими средствами пожаротушения и автоматической пожарной сигнализацией, согласованной в установленном порядке.

7 Ресурсосбережение

7.1 В целях ресурсосбережения на предприятиях по изготовлению упаковки применяют гранулированное вторичное сырье, которое подразделяют на следующие виды:

- "обратное" - чистые технологические отходы производства, образующиеся в процессе производства на предприятии - изготовителе упаковки;

- "возвратное" - сырье, поставляемое на предприятие - изготовитель упаковки специализированными или другими организациями, которые собирают бывшую в употреблении упаковку, моют и перерабатывают ее в гранулированное стабилизированное полимерное сырье.

7.2 "Обратное вторичное" - сырье, которое собирают на предприятии-изготовителе и хранят на специальных площадках или в отдельных отсеках, исключающих его загрязнение или смешение по виду и маркам сырья.

7.3 "Возвратное вторичное" - сырье, переработанное в гранулированное стабилизированное сырье, поставляют специализированные или другие организации в соответствии с технической документацией.

7.4 Для обеспечения ресурсосбережения и снижения уровня воздействия на окружающую среду в паспорте (сопроводительном документе) выпускаемой партии упаковки указывают количество (в процентах) возвратного и/или возвратного вторичного сырья, использованного для производства данной партии упаковки.

8 Правила приемки

8.1 Упаковку предъявляют к приемке партиями.

Партией считают количество упаковки одного типа, исполнения и одинаковых размеров, оформленное одним документом о качестве, содержащим:

- наименование предприятия-изготовителя, его юридический и фактический адрес и контактные телефоны;

- товарный знак (при наличии);

- наименование и условное обозначение упаковки;

- номер партии;

- количество, шт.;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта или технической документации, по которой изготовлена упаковка;

- результаты испытаний, подтверждающие соответствие качества упаковки требованиям настоящего стандарта;

- символ возможности утилизации - "Петлю Мёбиуса" с указанием материала, из которого изготовлена упаковка в виде цифрового кода и/или аббревиатуры по техническому регламенту [1];

- символ "для пищевой продукции" для упаковки, контактирующей с пищевой продукцией [1];

- количество (% от массы партии упаковки) возвратного (вторичного) сырья, использованного для производства данной партии упаковки.

В документ о качестве допускается вносить другую информацию, касающуюся качества упаковки.

8.2 При контроле качества проводят приемо-сдаточные и периодические и/или типовые испытания упаковки в соответствии с таблицей 6.

Таблица 6

Контролируемый показатель | Количество испытуемых образцов, шт. | Вид испытания | Номер пункта | |||

приемо- | перио- | типовые | технических требований | методов контроля | ||

Внешний вид, качество поверхности, комплектность, маркировка, упаковка | Каждая единица выборки | + | - | + | 5.2.1; 5.2.2; 5.2.3; 5.4-5.6 | 9.3 |

Размеры | В соответствии с планом выборочного контроля | - | + | + | 4.3; 4.4 | 9.4.1; |

Толщина стенки | В соответствии с планом выборочного контроля | - | + | + | 4.5 | 9.5.1; 9.5.2 |

Вместимость | В соответствии с планом выборочного контроля | - | + | + | Приложение Б | 9.6.1; 9.6.2 |

Масса | В соответствии с планом выборочного контроля | - | + | + | 4.6 | 9.7 |

Герметичность | В соответствии с планом выборочного контроля | + | - | + | 5.2.4 | 9.8 |

Прочность при гидравлическом давлении | 10 из выборки | - | + | + | 5.2.4 | 9.9 |

Прочность на удар при свободном падении | 10 из выборки | - | + | + | 5.2.6 | 9.10 |

Прочность при штабелировании | 10 из выборки | - | + | + | 5.2.7 | 9.11 |

Прочность крепления ручек | 10 из выборки | - | + | + | 5.2.8 | 9.12 |

Химическая стойкость | 10 из выборки | - | + | + | 5.2.9; 5.2.10 | 9.13 |

Теплостойкость | В соответствии с планом выборочного контроля | - | + | + | 5.2.11 | 9.14 |

Морозостойкость | В соответствии с планом выборочного контроля | - | + | + | 5.2.12 | 9.15 |

Показатели санитарно-гигиенической безопасности | В соответствии с планом выборочного контроля | - | + | + | 5.3.3 | 9.16 |

Примечание - Знак "+" означает, что показатель проверяют, знак "-" - не проверяют. | ||||||

8.3 Приемо-сдаточные испытания проводят для каждой контролируемой партии упаковки.

Типовые испытания проводят по всем показателям качества, указанным в документации на упаковку для конкретных видов продукции, при постановке продукции на производство, при внедрении и применении новых материалов, изменении технологии производства упаковки, при разногласиях в оценке качества упаковки.

8.4 Периодические испытания упаковки проводят не реже одного раза в два года на образцах из партий упаковки, прошедших приемо-сдаточные испытания.

По согласованию с заказчиком допускается в технической документации для конкретных видов продукции устанавливать другие сроки проведения периодических испытаний и перечень контролируемых показателей в зависимости от назначения упаковки.

8.5 Приемку партий упаковки проводят статистическим методом выборочного контроля в соответствии с требованиями нормативных документов на статистические методы и процедуры выборочного контроля, утвержденные в установленном порядке*.

________________

* В Российской Федерации действует стандарт [2].

8.6 Если в технической документации на упаковку для конкретных видов продукции не установлен план статистического приемочного контроля, то контроль качества упаковки проводят по двухступенчатому нормальному плану выборочного контроля при общем уровне контроля II по альтернативному признаку на основе предела приемлемого качества AQL, рекомендуемые значения которого приведены в таблице 7.

Таблица 7

Контролируемый показатель | Предел приемлемого качества, AQL (процент несоответствующих единиц продукции), % |

Внешний вид, качество поверхности, комплектность, маркировка, упаковка | 2,5 |

Герметичность | 2,5 |

Размеры, толщина стенки, вместимость, масса | 1,5 |

Прочность при гидравлическом давлении | 1,5 |

Прочность на удар при свободном падении | 1,5 |

Прочность при штабелировании | 1,5 |

Прочность крепления ручек | 1,5 |

Химическая стойкость | 1,5 |

Теплостойкость | 1,5 |

Морозостойкость | 1,5 |

8.7 Для проведения контроля качества из разных мест партии упаковки случайным образом отбирают выборки в объемах, указанных в таблице 8, и проводят контроль по соответствующим показателям.

В зависимости от объема партии упаковки, объема выборки и значения предела приемлемого качества (AQL, %) определяют приемочные и браковочные числа по таблице 8.

Таблица 8

Объем партии, шт. | Выборка | Объем выборки, шт. | Совокупный объем выборки, шт. | Предел приемлемого качества AQL (процент несоответствующих единиц продукции), нормальный контроль, % | |||

1,5 | 2,5 | ||||||

Ас | Re | Ас | Re | ||||

До 1200 включ. | Первая | 50 | 50 | 1 | 3 | 2 | 5 |

Вторая | 50 | 100 | 4 | 5 | 6 | 7 | |

От 1200 до 3200 включ. | Первая | 80 | 80 | 2 | 5 | 3 | 6 |

Вторая | 80 | 160 | 6 | 7 | 9 | 10 | |

От 3200 до 10000 включ. | Первая | 125 | 125 | 3 | 6 | 5 | 9 |

Вторая | 125 | 250 | 9 | 10 | 12 | 13 | |

От 10000 до 35000 включ. | Первая | 200 | 200 | 5 | 9 | 7 | 11 |

Вторая | 200 | 400 | 12 | 13 | 18 | 19 | |

Св. 35000 | Первая | 315 | 315 | 7 | 11 | 11 | 16 |

Вторая | 315 | 630 | 18 | 19 | 26 | 27 | |

Примечание - В настоящей таблице применены обозначения: Ас - приемочное число; Re - браковочное число. | |||||||

8.8 Если число несоответствующих единиц продукции в первой выборке менее приемочного числа первой ступени или равно ему, партию признают приемлемой. Если число несоответствующих единиц продукции, обнаруженных в первой выборке, превышает браковочное число первой ступени или равно ему, партию признают неприемлемой.

8.9 Если число несоответствующих единиц продукции первой выборки находится в интервале между приемочным и браковочным числами первой ступени, необходимо контролировать вторую выборку объемом, заданным планом. Число несоответствующих единиц продукции, обнаруженных в первой и второй выборках, суммируют.

Если суммарное число несоответствующих единиц продукции менее приемочного числа второй ступени или равно ему, партию считают приемлемой. Если суммарное число несоответствующих единиц продукции превышает браковочное число второй ступени или равно ему, партию считают неприемлемой.

8.10 Если в первой выборке не обнаружены упаковки, не отвечающие требованиям испытаний на прочность, то упаковки, отобранные во вторую выборку, на прочность не испытывают.

8.11 По согласованию с заказчиком допускается устанавливать другие планы контроля качества в технической документации на упаковку для конкретных видов продукции в зависимости от назначения упаковки и значимости несоответствий контролируемых показателей качества упаковки.

9 Методы контроля

9.1 Перед испытанием образцы упаковки кондиционируют при температуре (20±2)°C и относительной влажности (65±5)% (режим 5, ГОСТ 21798) не менее 3 ч.

9.2 Каждому образцу присваивают порядковый номер, а поверхности обозначают в соответствии с требованиями ГОСТ 18106.

9.3 Внешний вид, качество поверхности, комплектность, маркировку и упаковку проверяют визуально, без применения увеличительных приборов, путем сравнения с образцами-эталонами (при наличии) по стандартам и технической документации, утвержденной в установленном порядке.

Цвет изделия оценивают визуально при естественном и искусственном освещении и/или в световом шкафу (на световом столе) путем сравнения с образцом-эталоном.

9.4 Контроль геометрических размеров

9.4.1 При контроле проверяют наружные габаритные размеры упаковки (диаметр, длина, ширина и высота), а также внутренние и наружные диаметры горловины упаковки.

Количество образцов для контроля - в соответствии с разделом 8.

Наружный диаметр упаковки измеряют в месте наибольшего диаметра в двух взаимно перпендикулярных направлениях. За результат измерения принимают среднеарифметическое значение двух измерений, при этом разница между двумя измерениями не должна превышать суммарный допуск.

Внутренний и наружный диаметры горловины упаковки измеряют в двух взаимно перпендикулярных положениях. За значение измерения принимают среднеарифметическое значение двух измерений, при этом разница между двумя определениями не должна превышать суммарный допуск.

Высоту упаковки определяют в двух противоположных направлениях. За результат измерения высоты принимают среднеарифметическое значение двух определений.

Размеры должны соответствовать значениям, указанным в технической документации на конкретные виды упаковки.

9.4.2 В качестве средств измерений для контроля размеров применяют: штангенциркули по ГОСТ 166, линейки по ГОСТ 427, штангенрейсмасы по ГОСТ 164 и калибры.

9.4.3 Контроль диаметров, длины, ширины упаковки штангенциркулем

Образец упаковки устанавливают горизонтально на ровной поверхности. Губки штангенциркуля по ГОСТ 166 раздвигают на величину, несколько большую, чем измеряемый размер упаковки.

Устанавливают штангенциркуль так, чтобы образец был расположен параллельно оси, а губки штангенциркуля - перпендикулярно к измеряемому размеру образца упаковки. Плавно уменьшают расстояние между губками штангенциркуля до их соприкосновения с дном и торцом горловины упаковки одновременно. Фиксируют показания штангенциркуля.

Внутренний диаметр горловины измеряют при двух взаимно перпендикулярных положениях штангенциркуля относительно горловины.

Максимальный наружный диаметр упаковки и наружный диаметр горловины измеряют кронциркулем по технической документации и измерительной линейкой.

9.4.4 Контроль высоты упаковки штангенрейсмасом

Контролируемый образец упаковки устанавливают вертикально на поверочную (разметочную) плиту по ГОСТ 10905. Устанавливают на эту же плиту штангенрейсмас по ГОСТ 164. Плавно уменьшают высоту ножки штангенрейсмаса до касания с торцом горловины упаковки. Фиксируют показания штангенрейсмаса.

9.4.5 Контроль с применением калибров

Образец упаковки устанавливают между проходными губками калибра, а затем между непроходными. Образец должен свободно проходить между проходными губками и не проходить между непроходными.

При контроле диаметра горловины упаковки калибр поочередно вставляют проходной и непроходной стороной в горловину образца упаковки. Проходная сторона должна проходить свободно, без усилия. Непроходная сторона калибра должна быть больше диаметра горловины.

9.4.6 Контроль с применением линейки

Образец устанавливают горизонтально на ровной поверхности.

Диаметр и высоту упаковки измеряют линейкой по ГОСТ 427 в двух взаимно перпендикулярных плоскостях.

9.5 Контроль толщины стенки упаковки

9.5.1 Для контроля толщины стенки на плоских участках могут быть использованы гладкие микрометры по ГОСТ 6507, на закругленных участках - индикаторы часового типа по ГОСТ 577. Штативы для измерительных головок - по ГОСТ 10197.

9.5.2 Для проведения измерений каждый образец упаковки с помощью ножниц разрезают или распиливают в вертикальной плоскости по следу смыкания форм и измеряют толщину стенки в трех местах: по радиусу закругления в месте перехода от корпуса к дну упаковки, в месте перехода от корпуса к горловине, а также в месте наибольшего диаметра упаковки.

Если средство измерения не позволяет правильно произвести измерение толщины стенки, из каждого образца упаковки вырезают контрольные образцы в местах измерения (сферической или цилиндрической части упаковки) и проверяют толщину образца упаковки.

За результат измерения принимают наименьшее значение из всех измерений, проведенных в данной точке образцов упаковки.

Толщина упаковки должна соответствовать установленной в технической документации на упаковку для конкретных видов продукции.

9.6 Вместимость упаковки контролируют объемным или весовым методами

9.6.1 Объемный метод контроля

Каждый образец упаковки заполняют водой температурой (20±5)°C до номинальной вместимости, наливая воду из мерной посуды по ГОСТ 1770.

За вместимость образца упаковки принимают среднеарифметическое значение по объему воды, налитой в контролируемые образцы упаковки.

Вместимость упаковки должна соответствовать установленной в технической документации на упаковку для конкретных видов продукции.

9.6.2 Весовой метод контроля

Чистый и сухой образец упаковки взвешивают на весах III класса точности по ГОСТ OIML R 76-1. Затем наполняют до номинальной вместимости водой температурой (20±5)°C и снова взвешивают, определяя общую массу.

При взвешивании наружная поверхность образца упаковки должна быть сухой. Разность между массой образца упаковки, наполненного водой, и массой порожнего образца упаковки в килограммах соответствует его вместимости в кубических дециметрах.

Вместимость упаковки должна соответствовать указанной в технической документации на упаковку для конкретных видов продукции.

Отклонение номинальной вместимости должно соответствовать указанному значению в технической документации на упаковку для конкретных видов продукции. Рекомендуемое отклонение номинальной вместимости составляет не более ±10% заданного значения.

При разногласиях за окончательный результат принимают значение номинальной вместимости, полученное при весовом методе контроля.

9.7 Массу упаковки проверяют взвешиванием на весах III класса точности по ГОСТ OIML R 76-1.

За результат испытаний принимают среднеарифметическое значение всех измерений.

9.8 Герметичность упаковки проверяют по технической документации* (методы 1, 2, 4 и 5) под давлением в соответствии с таблицей 2.

________________

* В Российской Федерации действует стандарт [3].

9.9 Испытание упаковки на прочность при гидравлическом давлении проводят по технической документации* и в соответствии с таблицей 2.

________________

* В Российской Федерации действует стандарт [3].

9.10 Испытание упаковки на удар при свободном падении проводят по ГОСТ 18425.

Для испытания на удар при свободном падении берут образцы упаковки, выдержавшие испытания на герметичность.

Упаковку, предназначенную для жидкостей, заполняют водой температурой (20±5)°C на 98% номинальной вместимости и плотно закрывают укупорочным средством.

Упаковку, предназначенную для пастообразных и порошкообразных продуктов, заполняют на 95% ее полной вместимости продукцией или габаритно-массовым эквивалентом, имеющим физические свойства, аналогичные свойствам упаковываемой продукции. Сбрасывание проводят с высоты, указанной в таблице 3.

Цикл ударов: первый - местом соединения корпуса упаковки с дном, второй - корпусом перпендикулярно оси упаковки.

Для упаковки со съемной крышкой, предназначенной для жидкостей, второй цикл ударов проводят на несъемное дно.

Для упаковки со съемной крышкой, предназначенной для пастообразных и порошкообразных неопасных продуктов, второй цикл ударов не проводят.

Результаты испытаний считают удовлетворительными, если:

- отсутствует течь воды;

- отсутствует появление продукта (вещества);

- отсутствуют повреждение упаковки.

Допускаются незначительная деформация упаковки и незначительное проникновение порошкообразных продуктов через крышку или съемное верхнее дно.

9.11 Испытание упаковки на прочность при штабелировании проводят по ГОСТ 25014 на прессе, обеспечивающем воспроизведение усилия в диапазоне от 0 до 3920 Н с погрешностью не более 2% измеряемого значения.

9.11.1 Для проведения испытаний упаковки на штабелирование применяют стенд.

Схема стенда для испытаний упаковки на прочность методом сжатия приведена на рисунке 1.

|

1 - неподвижная плита; 2 - теплоизолирующая камера; 3 - испытуемая упаковка; 4 - подвижная плита; 5 - датчик усилия сжатия; 6 - регулятор усилия сжатия; 7 - силовой элемент; 8 - датчик температуры; 9 - регулятор температуры; 10 - вентилятор; 11 - нагреватель; 12 - поддон для слива воды

Рисунок 1 - Схема стенда для испытания упаковки для опасных грузов на штабелирование

9.11.2 Проведение испытаний образцов упаковки для продукции, не относящейся к опасным грузам

9.11.2.1 Для испытания берут образцы упаковки, выдержавшие испытание на герметичность. Проводят идентификацию образцов, а также внешний и внутренний осмотр упаковки. Проверенные образцы упаковки устанавливают на неподвижную плиту 1, которая установлена на поддон 12, предназначенный для сбора воды в случае разрушения образца упаковки.

Затем образцы упаковки заполняют водой температурой (20±5)°C до номинальной вместимости и плотно закрывают укупорочными средствами. Образцы устанавливают в положение, при котором данный вид упаковки эксплуатируют.

Затем образцы плавно сжимают силовым элементом 7 при скорости нарастания усилия сжатия 100-200 Н/мин до тех пор, пока нагрузка не достигнет значения, указанного в таблице 4.

При заданной нагрузке образцы выдерживают в течение 2 ч.

При разрушении упаковки в процессе проведения испытания испытательную нагрузку снимают.

По истечении 2 ч снимают заданную нагрузку на упаковку, выливают воду и вынимают упаковку из стенда.

Образцы упаковки считают выдержавшими испытания, если отсутствуют течь воды и признаки повреждения упаковки, влияющие на сохранность продукции и безопасность транспортирования, на снижение прочности или вызывающие неустойчивость штабеля.

Допускается деформация образцов упаковки без разрушения и отсутствия течи.

9.11.3 Проведение испытаний образцов упаковки для продукции, относящейся к опасным грузам

9.11.3.1 Стенды с образцами упаковки должны быть помещены в теплоизолирующую камеру.

Для испытания берут образцы упаковки, выдержавшие испытание на герметичность. Проводят идентификацию образцов, а также внешний и внутренний осмотр упаковки. Проверенные образцы упаковки устанавливают на неподвижную плиту 1 стенда, которая установлена на поддон 12, предназначенный для сбора воды при разрушении образца упаковки.

Затем образцы упаковки заполняют водой температурой (20±5)°C до номинальной вместимости и плотно закрывают укупорочными средствами. Образцы устанавливают в положение, в котором данный вид упаковки эксплуатируют.

Включают нагреватель 11 и нагревают воду в образцах упаковки до температуры (40±2)°C.

Образцы упаковки могут заполняться водой температурой (40±2)°C.

Затем образцы плавно сжимают силовым элементом 7 при скорости нарастания усилия сжатия 100-200 Н/мин до тех пор, пока нагрузка не достигнет значения, указанного в таблице 4.

Включают систему терморегулирования и устанавливают температуру (40±2)°C.

При заданной нагрузке и заданной температуре образцы упаковки выдерживают в течение 28 суток.

При разрушении упаковки в процессе проведения испытания снимают испытательную нагрузку, выключают систему терморегулирования и удаляют из камеры упаковку.

По истечении 28 суток снимают заданную нагрузку на упаковку, выключают систему терморегулирования и выдерживают камеру до остывания воды в упаковке до температуры окружающей среды, выливают воду и вынимают упаковку из камеры и стенда.

Образцы упаковки считают выдержавшими испытания, если отсутствует течь воды и признаки повреждения упаковки, влияющие на сохранность продукции и безопасность транспортирования, снижение прочности или вызывающие неустойчивость штабеля.

9.12 Прочность ручек и прочность крепления ручек проверяют по технической документации* на нагрузку, указанную в таблице 5.

________________

* В Российской Федерации действует стандарт [4].

Результаты испытаний считают удовлетворительными, если нет повреждения сопряжения ручки с местом ее крепления к упаковке, нет повреждений в месте сопряжения ручки с упаковкой, на ручках нет трещин и разрушений.

Допускается незначительная деформация отверстия для крепления ручки, не приводящая к выпадению ручки после снятия нагрузки.

9.13 Для испытаний упаковки на стойкость к проницаемости химических растворителей отбирают образцы, прошедшие кондиционирование, и каждому образцу присваивают соответствующий порядковый номер. Количество образцов для испытаний упаковки - в соответствии с разделом 8.

После кондиционирования каждый образец взвешивают на весах и измеряют его наружные размеры в соответствии с 9.4.

Каждый образец упаковки заполняют модельной средой до номинальной вместимости, плотно закрывают укупорочными средствами и взвешивают на весах. Перечень модельных сред, используемых при испытании упаковки на стойкость к проницаемости химических растворителей, указывают в технической документации на упаковку конкретных видов продукции.

9.13.1 Половину образцов с модельной средой выдерживают в климатической камере при температуре (23±2)°C в течение 28 суток, вторую половину - при температуре (40±2)°C в течение 28 суток.

При типовых испытаниях образцы с модельной средой выдерживают при температуре (23±2)°C в течение гарантийного срока хранения упаковываемого продукта.

В технической документации на упаковку для конкретных видов продукции могут быть указаны другие значения температуры и продолжительности испытаний.

По истечении 28 суток или гарантийного срока хранения упаковываемой продукции образцы взвешивают на весах и измеряют наружные размеры в соответствии с 9.4, затем определяют потерю массы продукта.

Стойкость к проницаемости органических растворителей определяют по изменению наружных размеров упаковки и массы модельной среды, содержащейся в упаковке за 28 суток или в течение гарантийного срока хранения.

9.13.2 Изменение наружных размеров образца упаковки , %, после окончания испытаний определяют по формуле

![]() , (2)

, (2)

где - размер испытуемого образца упаковки с модельной средой после выдержки в течение установленного времени, мм;

- размер испытуемого образца упаковки до испытаний, мм.

За результат испытаний принимают среднеарифметическое значение результатов всех измерений.

Изменение размеров не должно превышать значений, установленных в 5.2.9.

9.13.3 Изменение массы модельной среды, содержащейся в упаковке, за установленное время , %, после окончания испытаний определяют по формуле

![]() , (3)

, (3)

где - масса упаковки с модельной средой до испытаний, кг;

- масса упаковки с модельной средой после выдержки в климатической камере в течение установленного времени, кг;

- исходная масса модельной среды, определяемая как разность массы упаковки с модельной средой и массы порожней упаковки, кг.

За результат испытаний принимают среднеарифметическое значение результатов всех измерений.

Изменение массы продукта не должно превышать значений, установленных в 5.2.10.

9.14 Для контроля теплостойкости образцы упаковки помещают в климатическую камеру и выдерживают при температуре (40±2)°C в течение 2 ч.

Затем образцы вынимают из камеры, выдерживают при комнатной температуре в течение 30 мин.

После выдержки проводят проверку внешнего вида, параметров и размеров, механических свойств.

Образцы считают выдержавшими испытания, если они соответствуют требованиям, установленным в 4.3, 4.6, 5.2.1-5.2.3, 5.2.6-5.2.8.

9.15 Для контроля морозостойкости образцы упаковки помещают в климатическую камеру и выдерживают при температуре (минус 50±2)°C в течение 2 ч.

Затем образцы вынимают из камеры, выдерживают при комнатной температуре в течение 30 мин.

После выдержки проводят контроль внешнего вида, параметров и размеров, механических свойств.

Образцы упаковки считают выдержавшими испытания, если они соответствуют требованиям, установленным в 4.3, 4.6, 5.2.1-5.2.3, 5.2.6-5.2.8.

9.16 Контроль санитарно-гигиенических требований проводят в соответствии с технической документацией, действующей в государствах, принявших настоящий стандарт.

10 Транспортирование и хранение

10.1 Полимерную транспортную упаковку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Грузовые единицы формируют в транспортные пакеты по ГОСТ 26663.

Размеры и масса транспортного пакета должны соответствовать ГОСТ 24597.

Допускается транспортировать упаковку без формирования в транспортные пакеты при транспортировании автомобильным транспортом и в универсальных контейнерах кроме крупнотоннажных.

Речным и морским видами транспорта полимерную упаковку транспортируют в специализированных универсальных контейнерах или пакетами.

10.2 Упаковку хранят в закрытых чистых и сухих складских помещениях с защитой от попадания прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие упаковки требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

11.2 Гарантийные сроки эксплуатации упаковки устанавливают в технической документации на упаковку для конкретных видов продукции в зависимости от вида полимерного материала, из которого она изготовлена, и при соблюдении условий эксплуатации, хранения и транспортирования, но не менее двух лет со дня ввода упаковки в эксплуатацию.

Приложение А

(рекомендуемое)

Типы упаковки

|

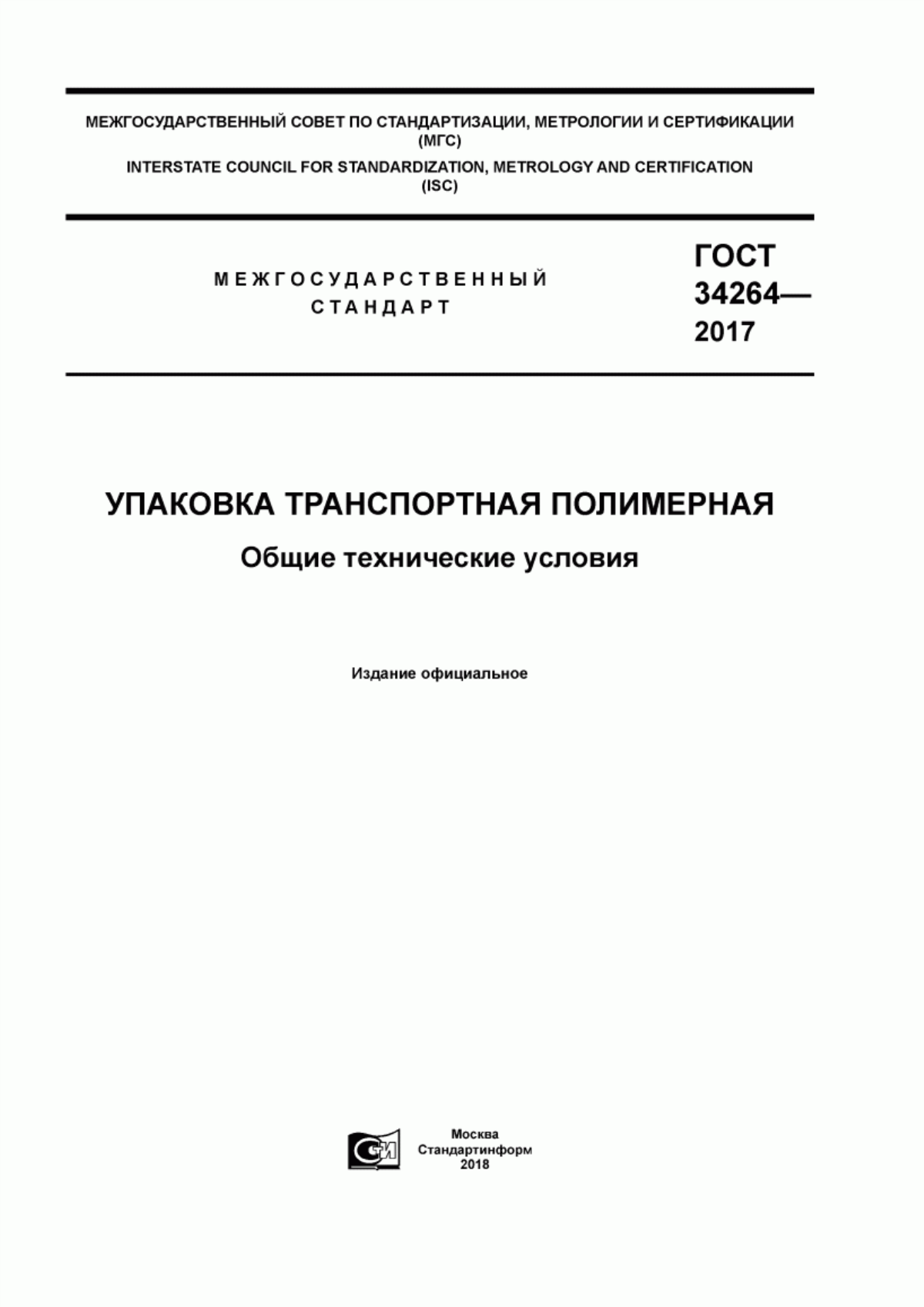

1 - крышка; 2 - ручка, прикрепленная к корпусу; 3 - корпус

Рисунок А.1 - Барабан БН I-1

|

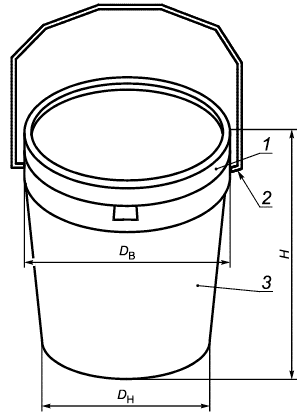

1 - крышка; 2 - ручка, встроенная в корпус; 3 - корпус

Рисунок А.2 - Барабан БН I-2

|

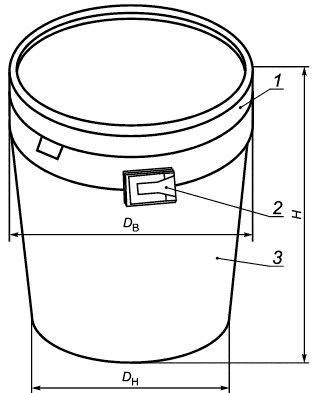

1 - ручка, прикрепленная к корпусу; 2 - крышка; 3 - корпус

Рисунок А.3 - Барабан БН II-3

|

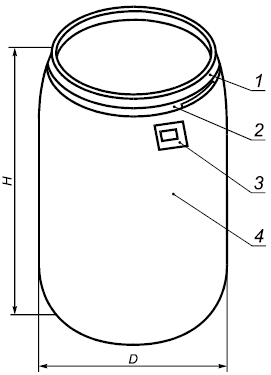

1 - крышка; 2 - корпус

Рисунок А.4 - Бочка БЧ I-1

|

1 - крышка; 2 - обруч; 3 - ручка, прикрепленная к корпусу; 4 - корпус

Рисунок А.5 - Бочка БЧ I-2

|

1 - крышка; 2 - обруч; 3 - ручка, встроенная в корпус; 4 - корпус

Рисунок А.6 - Бочка БЧ I-3

|

1 - горловина; 2 - крышка; 3 - корпус

Рисунок А.7 - Бочка БЧ I-4

|

1 - крышка; 2 - ручка, прикрепленная к корпусу; 3 - корпус

Рисунок А.8 - Фляга ФЛ I-1

|

1 - ручка, прикрепленная к корпусу; 2 - колпачок; 3 - корпус

Рисунок А.9 - Канистра КН I-1

|

1 - крышка; 2 - ручка; 3 - корпус

Рисунок А.10 - Канистра КН I-2

Приложение Б

(рекомендуемое)

Размеры упаковки

Таблица Б.1

Обозначение упаковки | Вместимость, дм | Наружные размеры, мм | |||||||

Длина, L | Ширина, В | Диаметр | Высота, Н | ||||||

БН I-1 | 10,0 | - | - | - | 257 | 215 | - | - | 270 |

- | - | - | 292 | 258 | - | - | 222 | ||

- | - | - | 328 | 255 | - | - | 213 | ||

10,4 | - | - | - | 259 | 222 | - | - | 242 | |

10,7 | - | - | - | 265 | 226 | - | - | 265 | |

11,3 | - | - | - | 292 | 248 | - | - | 270 | |

12,5 | - | - | - | 292 | 246 | - | - | 260 | |

15,0 | - | - | - | 328 | 255 | - | - | 307 | |

15,0 | - | - | - | 333 | 291 | - | - | 245 | |

16,1 | - | - | - | 326 | 274 | - | - | 278 | |

16,5 | - | - | - | 333 | 281 | - | - | 280 | |

17,5 | - | - | - | 329 | 285 | - | - | 271 | |

18,0 | - | - | - | 333 | 281 | - | - | 290 | |

19,0 | - | - | - | 326 | 270 | - | - | 308 | |

20,0 | - | - | - | 290 | 260 | - | - | 355 | |

- | - | - | 310 | 300 | - | - | 360 | ||

- | - | - | 329 | 278 | - | - | 325 | ||

22,0 | - | - | - | 350 | 280 | - | - | 300 | |

30,0 | - | - | - | 400 | 320 | - | - | 400 | |

33,0 | - | - | - | 380 | 314 | - | - | 410 | |

БН II-3 | 11,6 | - | - | - | 344 | 307 | 264 | 228 | 218 |

12,5 | - | - | - | 348 | 304 | 268 | 224 | 240 | |

15,0 | - | - | - | 385 | 330 | 300 | 240 | 260 | |

16,3 | - | - | - | 390 | 355 | 300 | 266 | 231 | |

18,0 | - | - | - | 379 | 328 | 299 | 240 | 302 | |

18,8 | - | - | - | 390 | 351 | 300 | 263 | 268 | |

19,2 | - | - | - | 385 | 323 | 300 | 242 | 317 | |

БЧ I-4 | 60,0 | - | - | 380 | - | - | - | - | 615 |

БЧ I-5 | 45,0 | - | - | 400 | - | - | - | - | 525 |

БЧ I-6 | 60,0 | - | - | 400 | - | - | - | - | 665 |

БЧ I-7 | 220,0 | - | - | 580 | - | - | - | - | 935 |

ФЛ I-8 | 25,0 | - | - | 360 | - | - | - | - | 310 |

30,0 | - | - | 360 | - | - | - | - | 430 | |

40,0 | - | - | 360 | - | - | - | - | 520 | |

50,0 | - | - | 360 | - | - | - | - | 540 | |

60,0 | - | - | 360 | - | - | - | - | 620 | |

КН I-9 | 10,0 | 230 | 230 | - | - | - | - | - | 290 |

220 | 180 | - | - | - | - | - | 300 | ||

240 | 185 | - | - | - | - | - | 340 | ||

20,0 | 300 | 250 | - | - | - | - | - | 370 | |

30,0 | 316 | 281 | - | - | - | - | - | 435 | |

КН I-10 | 10,0 | 295/200 | 254/157 | - | - | - | - | - | 410 |

Примечание - Для канистр КН I-10 в числителе указаны длина и ширина крышки, в знаменателе - длина и ширина дна. | |||||||||

Приложение В

(рекомендуемое)

Полимерные материалы для изготовления упаковки

Таблица В.1

Упаковываемая продукция | Обозначение упаковки | Обозначение материала |

Химические продукты, относящиеся к опасным грузам по ГОСТ 19433 | БН I-1, БН I-2, БН l-3, БЧ I-4, | HDPE |

Химические продукты, не относящиеся к опасным грузам по ГОСТ 19433 | БН I-1, БН I-2, БН II-3, БЧ I-4, | LDPE, HDPE, PP, |

Лаки полиэфирные ненасыщенные | БЧ I-7, КН I-9 | HDPE |

Лаки водно-дисперсионные поливинилацетатные, политуры спиртовые, дисперсии поливинилацетатные | БЧ I-7, КН I-9 | LDPE, HDPE, PP, |

Краски, грунтовки водно-дисперсионные | БН I-1, БН I-2, БН II-3, БЧ I-4, | LDPE, HDPE, PP, |

Шпатлевки водно-дисперсионные | БН I-1, БН I-2, БН II-3, БЧ I-5, | LDPE, HDPE, PP, |

Олифы, растворители, разбавители, сиккативы | БЧ I-7, КН I-9 | HDPE |

Олифа натуральная, жидкость гидротормозная | БЧ I-7, КН I-9 | LDPE, HDPE, PP, |

Составы полирующие, вода полировочная | БН II-1-7, КН I-1-29, КН I-1-30 | LDPE, HDPE, PP, |

Пасты полировочные, шлифовочные, уплотнительные, мастики, замазки | БН I-1, БН I-2, БН II-3, БЧ I-5, | HDPE |

Клеи, клеящие пастообразные средства | БН I-1, БН I-2, БН II-3, БЧ I-4, | HDPE |

Технические масла и смазочные материалы | БН I-1, БН I-2, БН II-3, БЧ I-4, | HDPE |

Пищевые продукты | БН I-1, БН I-2, БН II-3, БЧ I-4, | HDPE, LDPE, PP |

Парфюмерно-косметическая продукция и лекарственные средства | БН I-1, БН I-2, БН II-3, БЧ I-4, | HDPE, LDPE, PP |

Примечание - Применяемые обозначения для полимерных материалов: LDPE - полиэтилен высокого давления ГОСТ 16337; HDPE - полиэтилен низкого давления ГОСТ 16338; РР - полипропилен ГОСТ 26996. | ||

Приложение Г

(справочное)

Символы, наносимые на упаковку и/или упаковочный лист

|

Рисунок Г.1 - Символ для упаковки, контактирующей с пищевой продукцией

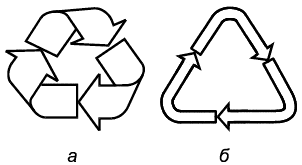

|

а, б - "Петля Мёбиуса"

Рисунок Г.2 - Символ возможности утилизации использованной упаковки

Библиография

[1] | Технический регламент Таможенного союза | О безопасности упаковки (утвержден решением Комиссии Таможенного союза от 16 августа 2011 г. N 769) |

[2] | Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества | |

[3] | Тара. Методы испытаний на герметичность и гидравлическое давление | |

[4] | Тара. Методы испытания прочности крепления ручек |

УДК 621.798.15.006.354 | МКС 55.140 |

Ключевые слова: полимерная транспортная упаковка, технические требования, маркировка, упаковка, методы контроля, транспортирование, хранение | |

Электронный текст документа

и сверен по:

, 2018