ГОСТ 30565-98

Группа В22

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОФИЛИ СТАЛЬНЫЕ ГОРЯЧЕКАТАНЫЕ СПЕЦИАЛЬНЫЕ

ДЛЯ ХИМИЧЕСКОГО И НЕФТЯНОГО МАШИНОСТРОЕНИЯ

Общие технические условия

Hot-rolled steel shapes for machine-building in chemical engineering and oil industry.

General specifications.

МКС 77.140.70

ОКП 09 3000

Дата введения 2000-01-01

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Украинским государственным научно-исследовательским институтом металлов, ТК 2

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 13 от 28 мая 1998 года)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 28 апреля 1999 года N 150 межгосударственный стандарт ГОСТ 30565-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 года.

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ

1. Область применения

Настоящий стандарт распространяется на стальные горячекатаные специальные профили для химического и нефтяного машиностроения, предназначенные для алюминиевых и диафрагменных электролизеров и для уплотняющих рамок коксовых печей.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-97 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9454-78 Металлы. Метод испытаний на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14019-80* (ИСО 7483-85) Металлы. Методы испытания на изгиб

_______________

* Действует ГОСТ 14019-2003. - Примечание "КОДЕКС".

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

3 Основные параметры и размеры

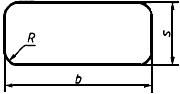

3.1 Форма поперечного сечения и размеры горячекатаных профилей должны соответствовать профилям, приведенным на рисунках 1, 2, 3.

Рисунок 1 - Полосовой профиль N 1 для алюминиевых электролизеров

Рисунок 2 - Специальный профиль N 2 для электролизеров ФБ 500

Рисунок 3 - Профиль N 3 для уплотняющих рамок коксовых батарей

3.2 Предельные отклонения по размерам, площадь поперечного сечения и масса 1 м длины профиля должны соответствовать приведенным в таблицах 1, 2, 3.

Таблица 1

Тип профиля | Номинальные размеры (1) и | Радиус закругления углов | Площадь поперечного сечения, см | Масса 1 м длины профиля, кг | |||

| |||||||

1 | 2 | 1 | 2 | ||||

1 | 190 | +5,0 | 115 | ±5,0 | 16 | 216,3 | 169,8 |

2 | 230 | 262,3 | 205,9 | ||||

Примечание - Допускается увеличение радиуса закругления углов профиля до 18 мм. | |||||||

Таблица 2

Обозна- | Номинальные размеры (1) и | Площадь поперечного сечения, см | Масса 1 м длины профиля, кг | |||||||

по высоте | по ширине | по толщине | ||||||||

основания | стенки | |||||||||

1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | |||

80х60х25х8 | 80 | ±3,0 | 60 | ±2,5 | 25 | ±2,0 | 8 | ±1,0 | 19,6 | 15,4 |

Таблица 3

Обозна- | Номинальные размеры (1) и | Площадь поперечного сечения, см | Масса 1 м длины профиля, кг | |||||||

по высоте | по ширине | по толщине | ||||||||

основания | стенки | |||||||||

1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | |||

40х37х5х4х3 | 40 | ±1,5 | 37 | ±1,2 | 3 | ±0,3 | 4 | +0,3 | 3,12 | 2,58 |

5 | ||||||||||

3.3 Площадь поперечного сечения и масса 1 м длины профиля вычислены по номинальным размерам; при вычислении массы 1 м длины профиля плотность стали принята равной 7,85 г/см.

3.4 Значение радиусов закругления углов и размеры профилей, на которые не установлены предельные отклонения, приведены для построения калибров; на профилях их не контролируют.

3.5 Профиль N 1 изготовляют длиной от 2,15 до 6 м, профиль N 3 - от 2 до 8 м.

3.5.1 В зависимости от заказа профили N 1 и 3 изготовляют:

- мерной длины (МД);

- мерной длины с немерными отрезками, масса которых не превышает 10% массы партии (МД1);

- кратной мерной длины (КД);

- кратной мерной длины с немерными отрезками, масса которых не превышает 10% массы партии (КД1);

- немерной длины (НД).

3.5.2 По соглашению изготовителя с потребителем допускается изготовление профилей других длин.

3.6 Профиль N 2 изготовляют мерной длины - 3900 мм. Допускается поставка немерной длины, но не короче 2250 мм, масса которой не превышает 5% массы партии.

3.7 Предельные отклонения по длине профилей мерной и кратной мерной длины не должны превышать:

- для профиля N 1 +100 мм;

- для профиля N 2 +40 мм;

- для профиля N 3 +70 мм.

При поставке профилей длиной один крат предельные отклонения не должны превышать ±25 мм.

3.8 Кривизна профилей не должна превышать:

- для профиля N 1 0,6% длины;

- для профиля N 2 0,4% длины;

- для профиля N 3 0,5% длины.

3.9 Серповидность профиля N 1 не должна превышать 0,6% длины. Серповидность профиля проверяют на длине не менее 1 м.

3.10 Профили должны быть обрезаны. Косина реза для профилей N 2 и 3 не должна превышать 10 мм, а для профиля N 1 - 5 мм по толщине и 10 мм по ширине.

3.11 Скручивание профилей вокруг продольной оси не допускается.

Примеры условных обозначений:

Профиль N 1 горячекатаный шириной 230 мм, толщиной 115 мм, кратной мерной длины (КД), по ГОСТ 30565 из стали марки Ст3сп категории 2, группы II по ГОСТ 535:

Профиль N 1 ![]()

Профиль N 2 горячекатаный высотой 80 мм, шириной 60 мм, толщиной у основания 25 мм, толщиной стенки 8 мм, мерной длины (МД), по ГОСТ 30565 из стали марки Ст3пс категории 2, группы II по ГОСТ 535:

Профиль N 2 ![]()

4 Общие технические условия

4.1 Характеристики

4.1.1 Профили изготовляют из стали по ГОСТ 380 марок:

- профиль N 1 - Ст0, Ст1кп, Ст1пс, Ст1пс, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп;

- профиль N 2 - Ст3пс, Ст3сп;

- профиль N 3 - Ст3кп, Ст3пс, Ст3сп.

Категорию указывают в заказе по ГОСТ 535. Если категория не указана в заказе, ее определяет изготовитель.

4.1.1.1 Профиль N 2 изготовляют с гарантией свариваемости, что обеспечивается соблюдением требований к химическому составу и механическим свойствам.

4.1.2 Механические свойства профилей - по ГОСТ 535.

4.1.3 Качество поверхности профилей - по ГОСТ 535. Группу качества поверхности указывают в заказе. Если группа поверхности не указана в заказе, ее устанавливает изготовитель.

4.2 Маркировка

4.2.1 Маркировка профилей - по ГОСТ 7566.

4.3 Упаковка

4.3.1 Упаковка профилей - по ГОСТ 7566.

5 Правила приемки

5.1 Правила приемки профилей - по ГОСТ 7566.

5.2 Профили принимают партиями. Партия должна состоять из профилей одного профилеразмера из стали одной плавки (ковша).

5.2.1 По соглашению изготовителя с потребителем в партии допускаются профили разных плавок.

5.3 Партия должна сопровождаться документом о качестве по ГОСТ 7566.

5.4 Для проверки качества профилей от партии отбирают:

- для химического анализа - одну-три пробы от плавки (ковша);

- для испытания на растяжение и изгиб - один профиль;

- для испытания на ударную вязкость - два профиля;

- для проверки размеров - 10% от партии, но не меньше 5 шт.

Качество поверхности проверяют на всех профилях.

5.5 При получении неудовлетворительных результатов проверки испытаний хотя бы по одному показателю проводят повторную проверку в соответствии с ГОСТ 7566.

Результаты повторных испытаний распространяются на всю партию.

6 Методы контроля

6.1 Методы отбора проб для определения химического состава - по ГОСТ 7565.

6.2 Химический анализ стали - по ГОСТ 22536.0 - ГОСТ 22536.12, ГОСТ 27809 или другими методами, утвержденными в установленном порядке, обеспечивающими необходимую точность анализа.

При разногласии между изготовителем и потребителем оценку проводят стандартными методами.

6.3 Отбор проб для механических и технологических испытаний - по ГОСТ 7564.

6.4 Испытание на растяжение - по ГОСТ 1497.

6.5 Испытание на изгиб - по ГОСТ 14019.

6.6 Испытание на ударную вязкость - по ГОСТ 9454.

6.7 При контроле механических свойств допускается применять статистические и неразрушающие методы контроля по нормативной документации на методы контроля металлопродукции.

6.8 Геометрические размеры профилей контролируют с помощью измерительных инструментов согласно ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502.

6.9 Контроль кривизны - по ГОСТ 26877.

6.10 Контроль качества поверхности проводят осмотром без применения увеличительных приборов.

6.11 Размеры профилей и кривизну проверяют на расстоянии не менее 500 мм от торцов профиля.

7 Транспортирование и хранение

7.1 Транспортирование и хранение профилей N 2 и 3 - по ГОСТ 7566.

7.2 Транспортирование и хранение профиля N 1 - по ГОСТ 7566 с дополнениями.

Профиль полосовой для алюминиевых электролизеров должен храниться на специальных стеллажах, исключающих изгибание профиля, в стопах без обвязки проволокой.

При складировании профилей в штабеля стопы их должны располагаться взаимно перпендикулярными рядами, исключающими падение, провисание концов и искривление профиля.

Текст документа сверен по:

Стальной прокат. Профили: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003